La composition du mélange

Lorsque nous entendons ou disons « concret », nous pensons rarement à ce qu'est ce matériau. Et, bien sûr, nous ne pensons pas du tout pourquoi toutes les instructions pour l'entretien des structures en béton fraîchement coulées indiquent qu'il est nécessaire d'arroser le béton. Si nous essayons de rassembler toutes les définitions trouvées dans la littérature spéciale, nous obtenons une définition qui explique que le béton est un matériau de pierre artificielle qui forme un mélange durci, soigneusement sélectionné, soigneusement mélangé et compacté.

Plan de sol en béton.

La composition du mélange de béton comprend: un liant (ciment), des granulats grossiers et fins (gravier ou pierre concassée et sable, respectivement), de l'eau et des additifs spéciaux (si nécessaire). La densité du béton à l'état durci doit être de 2200-2500 kg / m³.

L'eau et le liant sont les composants actifs du mélange de béton, qui enveloppent les grains de l'élément passif du mélange de béton - l'agrégat - dans un film mince. Au fil du temps, l'eau adoucissant le liant s'évapore, le liant durcit et lie les grains de granulats enveloppés, transformant le mélange en une pierre artificielle monolithique solide - béton.

Les agrégats dans un mélange de béton occupent 80 à 85 % du volume de béton. Il est clair que ce que sera le béton dans le futur en termes de caractéristiques physiques et mécaniques dépend directement des propriétés du granulat. Il est facile de calculer que pour les deux composants actifs du mélange de béton - le ciment et l'eau - il reste 15 à 20% dans le volume du mélange de béton. Avec le rapport généralement accepté de ciment à eau 2: 1, le ciment prend 10-13% et l'eau, respectivement, 5-7% du volume. Pour la plupart des marques de béton, ce chiffre devient de 190 à 200 litres pour 1 m³ de mélange de béton.

Bétonnage d'hiver

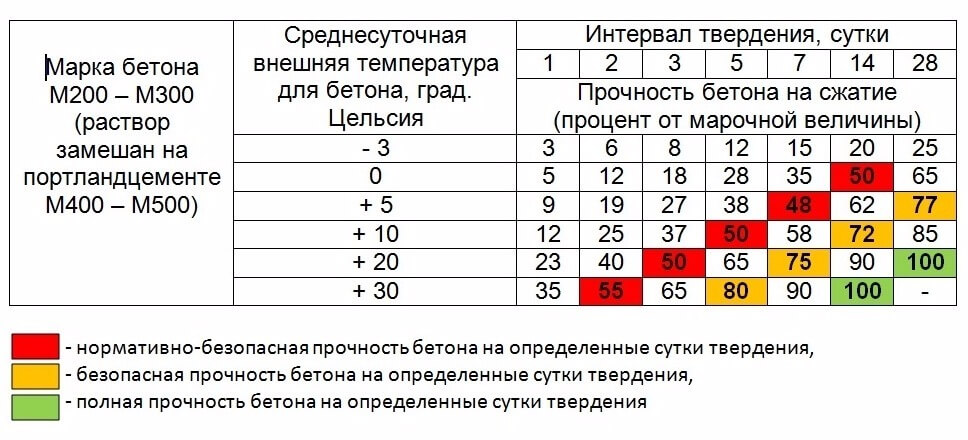

Étant donné qu'une basse température réduit considérablement le taux de durcissement et que le gel a un effet néfaste sur l'ensemble de la structure, cela signifie que le béton doit être réchauffé. De plus, il est nécessaire d'assurer un chauffage uniforme. La température minimale pour couler le béton doit être supérieure à + 5C. Si la température à l'intérieur du mélange est supérieure à la température à l'extérieur du mélange, cela peut entraîner une déformation de la structure et la formation de fissures. Le béton est chauffé jusqu'à ce que la résistance critique soit atteinte. En l'absence de données dans la documentation de conception sur la valeur de la résistance critique, celle-ci doit être d'au moins 70 % de la résistance de conception. Si les exigences relatives aux indicateurs de résistance au gel et d'étanchéité à l'eau sont établies, la résistance critique doit être d'au moins 85 % de la conception.

Lors du coulage du béton à des températures inférieures à zéro, différentes technologies de chauffage du béton sont utilisées. Les méthodes les plus couramment utilisées sont :

- Thermos

- Chauffage électrique

- Chauffage à vapeur

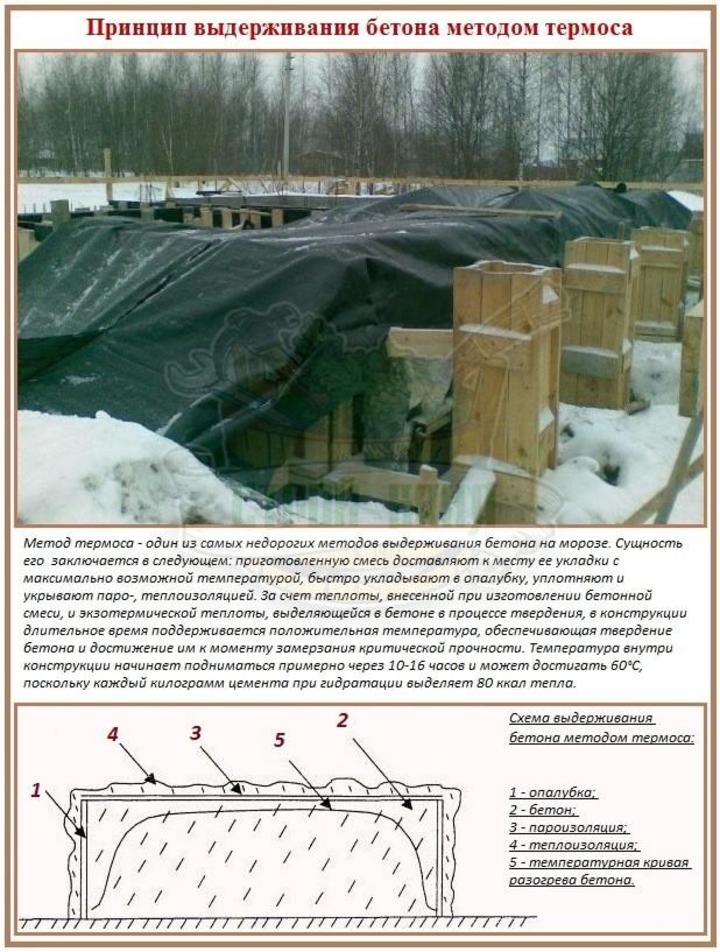

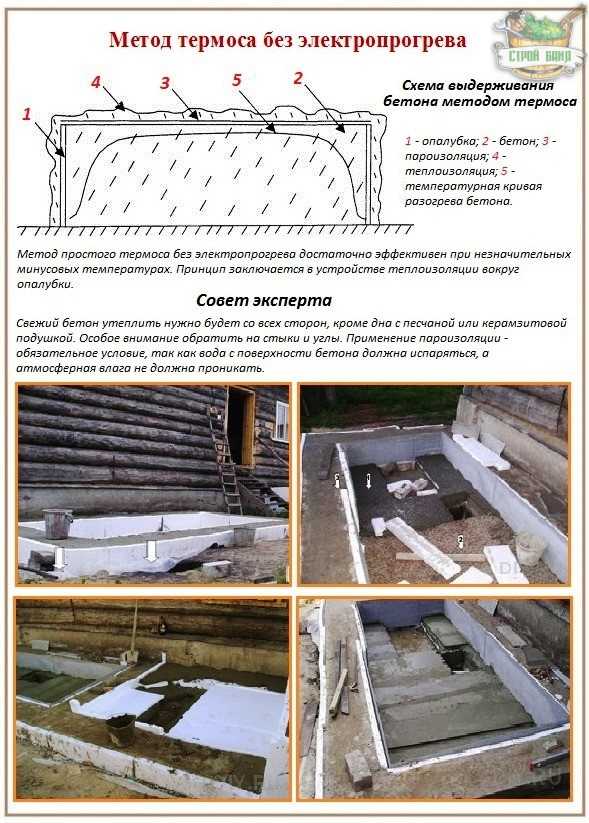

Méthode thermos

Cette méthode est utilisée pour les structures massives. Il ne nécessite pas de chauffage supplémentaire, mais la température du mélange à poser doit être supérieure à + 10C. L'essence de cette méthode est que le mélange déposé, tout en refroidissant, a le temps d'acquérir une résistance critique. La réaction chimique du durcissement du béton est exothermique, c'est-à-dire de la chaleur est générée. Par conséquent, le mélange de béton se réchauffe. En l'absence de déperdition de chaleur, le béton peut chauffer jusqu'à une température de plus de 70C. Si le coffrage et les surfaces ouvertes sont protégés avec un matériau calorifuge, réduisant ainsi les pertes de chaleur du béton durcissant, l'eau ne gèlera pas et la structure en béton gagnera en résistance.

Pour mettre en œuvre la méthode thermos, aucun équipement supplémentaire n'est nécessaire, elle est donc économique et simple.

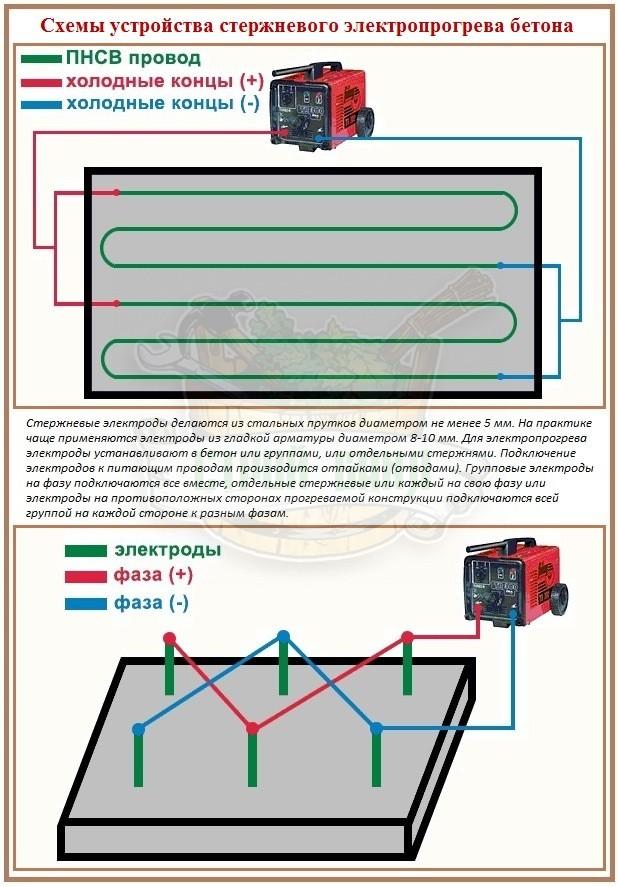

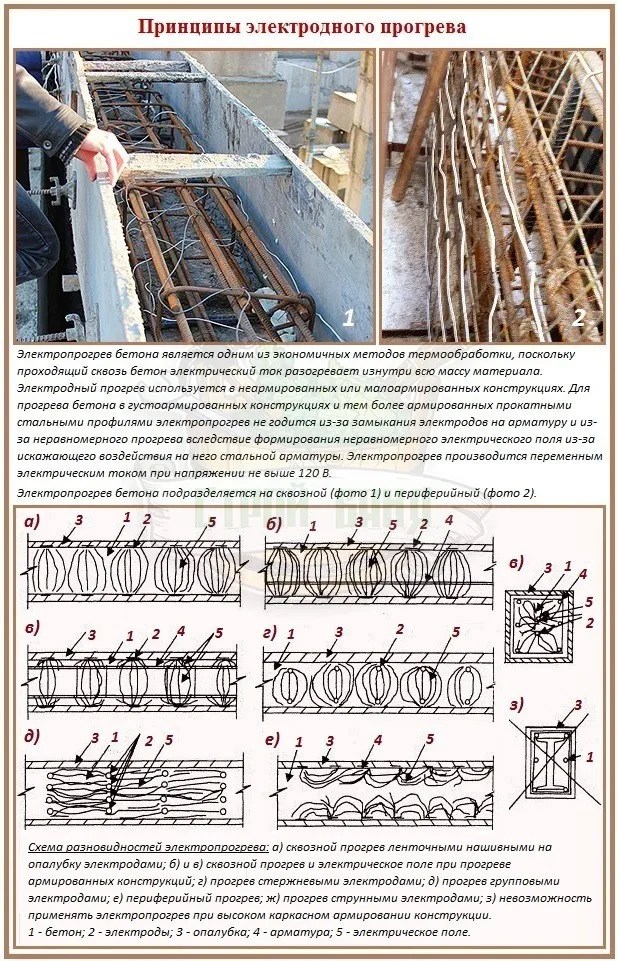

Chauffage électrique du mélange de béton

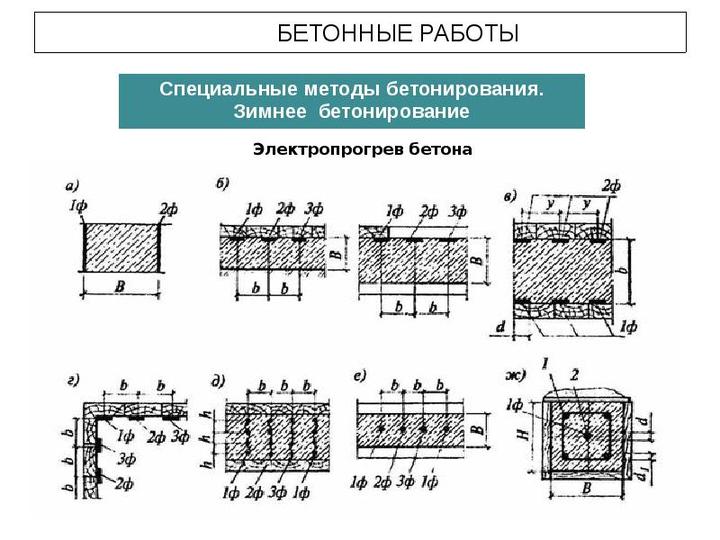

S'il est impossible d'assurer un ensemble de résistance critique par la méthode thermos en temps opportun, ils ont alors recours au chauffage électrique. Il existe trois manières principales :

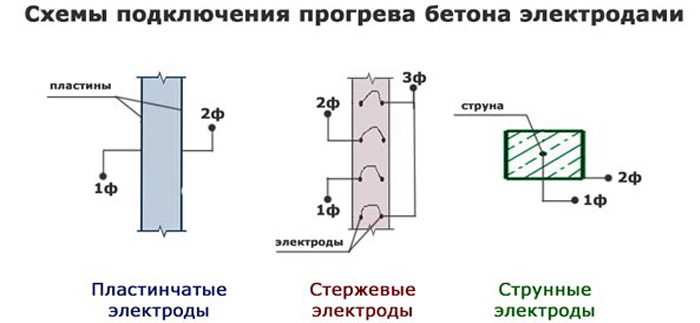

- chauffage avec électrodes

- chauffage par induction

- utilisation de radiateurs électriques

La méthode de chauffage avec des électrodes est la suivante, des électrodes sont introduites dans le mélange fraîchement déposé et un courant leur est appliqué. Lorsqu'un courant électrique circule, les électrodes s'échauffent et chauffent le béton. Il est à noter que le courant doit être alternatif, car à courant constant, l'électrolyse de l'eau se produit avec dégagement de gaz. Ce gaz protège la surface des électrodes, la résistance du courant augmente et l'échauffement diminue considérablement. Si la structure utilise un renfort en fer, elle peut être utilisée comme l'une des électrodes

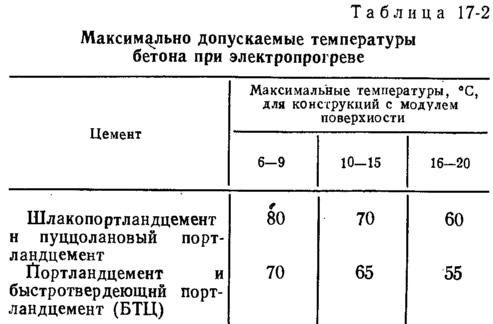

Il est important d'assurer un chauffage uniforme du béton et de contrôler la température. Il ne doit pas dépasser 60C

La consommation d'électricité avec cette méthode varie de 80 à 100 kWh pour 1 m3 de béton.

Le chauffage par induction est rarement utilisé en raison de la complexité de la mise en œuvre. Il est basé sur le principe du chauffage sans contact des matériaux électriquement conducteurs par des courants à haute fréquence. Un fil isolé est enroulé autour du renfort en acier et un courant le traverse. En conséquence, une induction apparaît et le renfort est chauffé.

La consommation d'énergie pendant le chauffage par induction est de 120 à 150 kWh pour 1 m3 de béton.

Une autre façon de chauffer le béton électriquement est d'utiliser des appareils de chauffage électriques. Il y a des tapis chauffants qui sont disposés sur la surface en béton et connectés au réseau. Vous pouvez également construire une sorte de tente sur le béton et mettre des appareils de chauffage électriques à l'intérieur, par exemple un pistolet thermique. Mais dans ce cas, il faut veiller à retenir l'humidité dans le béton, pour éviter un séchage prématuré.

A une température ambiante de -20C, la consommation électrique, avec cette méthode, sera de 100 - 120 kWh pour 1 m3 de béton.

Chauffage à la vapeur du béton

Le chauffage à la vapeur du béton est très efficace et est recommandé pour les structures à parois minces. À l'intérieur du coffrage, des canaux sont créés à travers lesquels la vapeur passe. Vous pouvez réaliser un coffrage double et laisser passer la vapeur entre ses parois. Vous pouvez également poser des tuyaux à l'intérieur du béton et y faire passer de la vapeur. Le béton est ainsi chauffé à 50 - 80C. Une telle température et une humidité favorable accélèrent plusieurs fois le durcissement du béton. Par exemple, en deux jours, avec cette méthode, le béton gagne la même résistance que lors d'une semaine de durcissement dans des conditions normales.

Mais cette méthode présente un inconvénient important. Un coût impressionnant d'organisation est nécessaire.

Application d'additifs antigel

L'introduction d'additifs chimiques lors du coulage du béton en hiver permet de couler le mélange sans chauffage. Cette méthode est économique et ne nécessite pas l'installation de structures supplémentaires d'économie de chaleur à une température relativement basse. L'utilisation d'additifs peut être utilisée en plus du chauffage du matériau durcissant. Dans les deux cas, il y a une réduction de coût notable lorsqu'il est appliqué en conjonction avec la méthode Thermos.

Pour couler le béton en hiver, deux types d'additifs sont utilisés : pour accélérer la solidification et pour abaisser le point de congélation. La concentration recommandée est de 2% à 10%, le chiffre exact est choisi en fonction de la température de l'air et de la masse de ciment sec. L'ajout de produits chimiques est l'une des méthodes de bétonnage d'hiver, il convient à la fin de l'automne et lors des premières gelées.

Parmi les additifs courants au béton, on distingue particulièrement les suivants :

- Nitrite de sodium NaNO2 (sel d'acide nitreux). Améliore la résistance à la solidification à des températures non inférieures à 18,5 ° C. Plus - effet anti-corrosion, moins - les taches restent sur la surface du béton.

- Chlorure de calcium CaCl2. Si l'apparition d'efflorescences à la surface du matériau durci n'est pas critique, cet agent va accélérer la prise du béton. Vous pouvez travailler avec jusqu'à -20°C, la marque de poudre de ciment doit augmenter avec la concentration en chlorure d'introduction.

- Carbonate de potassium (potasse), K2CO3 aka carbonate de potassium.Le meilleur modificateur pour le béton en termes de commodité et de propriétés. Il ne laisse pas de traces ni de corrosion sur les raccords. Le seul inconvénient est que ce catalyseur agit trop intensément sur la vitesse de solidification. Vous devez terminer le travail en 45-50 minutes.

Vous ne pouvez pas ajouter de « chimie » pour nettoyer le béton ! Tout d'abord, il est agité dans de l'eau, après quoi il est combiné avec un mélange de ciment. Pour une solidification uniforme, augmentez le temps d'agitation de 1,5 fois. Le sel ordinaire peut améliorer la prise du mélange de béton, mais seulement légèrement.

Étapes de durcissement du béton

Le béton est un mélange de ciment et de charges - sable, gravier, argile expansée - avec de l'eau. Pour améliorer la fluidité de la solution, augmenter la résistance au gel et lui conférer des propriétés particulières lors du malaxage, divers additifs et plastifiants sont également ajoutés au béton.

Après préparation, la solution liquide est versée dans une forme appelée coffrage, après quoi des processus irréversibles commencent dans le béton:

- Mise en béton. Au cours de cette étape, le coulis de béton devient solide en raison de l'interaction des composants du ciment et de l'eau. Cependant, les liaisons entre les composants sont encore très fragiles, et lorsqu'elles sont exposées à une charge, elles peuvent s'effondrer, alors que la réinitialisation de la solution ne se produit pas.

Cette phase dure, selon la température de l'air, de 3 heures à 1 jour. Plus la température est basse, plus le béton durcit longtemps. Dans le même temps, dans la phase initiale de prise, il reste liquide sans aucun changement structurel. Si pendant ce laps de temps une nouvelle portion de béton est ajoutée au coffrage. Aucune destruction des liaisons ciment ne se produira. Pour une température de 20°C, l'étape "liquide" dure environ 2 heures, à température nulle elle dure environ 6 à 8 heures.

Il est possible d'allonger le délai avant le début de la prise en remuant constamment le béton, mais cela aggravera ses caractéristiques, il ne faut donc pas abuser de cette méthode.

- Durcissement du béton. Cette phase dure assez longtemps, en raison de l'hydratation progressive des composants du béton, la fondation gagne en résistance au fil des années. Les 28 premiers jours sont une période obligatoire de cure du béton jusqu'à ce qu'il gagne en résistance correspondant à sa marque. Le durcissement se produit assez rapidement le premier jour, puis sa vitesse ralentit.

- Dans les premières heures après la prise, la dureté du béton est encore faible, et l'ajout de la prochaine portion de béton peut conduire à des microfissures dues à une augmentation de la charge. Après trois jours de durcissement, en règle générale, ces charges n'ont pas un tel effet sur les premières couches de béton.

Sur la base des caractéristiques de la maturation du béton, nous pouvons dire: vous pouvez remplir la fondation par parties. Dans ce cas, vous devez suivre quelques règles :

- En cas de malaxage successif des lots de béton, le délai entre les coulages dans le coffrage ne doit pas dépasser 2 heures par temps chaud et 4 heures hors saison. Dans ce cas, aucune couture n'est formée, la résistance de la fondation ne change pas.

- S'il est nécessaire de faire une longue pause de travail, cela devrait être d'au moins 2-3 jours. Après une pause, la surface de la fondation, sur laquelle une nouvelle portion de béton sera coulée, doit être nettoyée de la poussière, de l'humidité et également nettoyée avec une brosse métallique. La couture aura une bonne adhérence.

- Lors du remplissage de la fondation avec des pièces, toutes les recommandations de renforcement doivent être respectées.

Façons de renforcer le coin à la fondation

Couche par couche ou par blocs ? (remplir les parties)

Une autre question qui inquiète les développeurs est de savoir comment bien répartir les portions de béton ? Trois types de disposition des coutures sont possibles :

- horizontalement ;

- Verticalement;

- À un angle.

SNiP à cet égard donne des instructions spécifiques: le joint entre les sections de la fondation monolithique doit être dirigé perpendiculairement à l'axe. C'est-à-dire que pour les colonnes et les pieux, seul le coulage du béton couche par couche avec la formation de joints horizontaux convient.

Pour une fondation monolithique en bande, les joints peuvent être situés à la fois verticalement et horizontalement.Pour maintenir la résistance de la fondation, un renforcement de haute qualité est nécessaire, dirigé perpendiculairement aux joints des blocs monolithiques. Si les joints sont réalisés verticalement, le renfort longitudinal doit nécessairement lier fermement les coins du bâtiment. En cas de remplissage horizontal couche par couche, l'installation de renforts verticaux est nécessaire. En pratique, la fondation en bande est généralement coulée en couches, car l'installation de coffrages supplémentaires est nécessaire pour couler des blocs verticaux individuels.

Coulage du béton à basse température

Pendant le bétonnage d'hiver, les erreurs suivantes se produisent souvent :

- le temps nécessaire à la finition de la surface du béton augmente ;

- augmentation du coût du bétonnage;

- une faible surface de béton poussiéreuse est formée;

- des fissures se forment.

Pour éviter les conséquences ci-dessus, il est nécessaire de respecter les recommandations suivantes lors de la préparation et de la mise en place du mélange de béton.

Plage de température du mélange de béton

Lors du coulage du béton en hiver, vous devez vous rappeler la nécessité de respecter le régime de température du mélange de béton:

Lors du coulage du béton en hiver, vous devez vous rappeler la nécessité de respecter le régime de température du mélange de béton:

- le mélange de béton fraîchement préparé doit avoir une température ne dépassant pas 30 ° C;

- le mélange de béton lors du coulage du béton dans des conditions de température de l'air quotidienne moyenne de + 5 ° C à - 3 ° C doit avoir une température: pour le béton de qualité M200 et supérieure - pas moins de + 5 ° C; avec une plus petite qualité de béton - au moins + 10 ° C;

- si la température de l'air est inférieure à - 3 ° C, un bétonnage sûr est possible si la température du mélange de béton est maintenue à un niveau non inférieur à + 10 ° C pendant 3 jours.

Préparation du béton en hiver

Le mélange de béton pour couler du béton à basse température est préparé en tenant compte des éléments suivants :

- utiliser une teneur élevée en ciment;

- réduire le rapport eau-ciment;

- les charges granulaires sont préchauffées à + 35 ° C;

- l'eau est chauffée à + 70 ° C;

- l'eau chauffée est pré-mélangée avec une charge granulaire et ensuite seulement du ciment est ajouté;

- lors de l'utilisation d'une bétonnière, les ingrédients sont servis dans l'ordre suivant : granulat granulaire + la partie principale de l'eau chauffée ; faire quelques tours; remplir le reste de l'eau. La durée du mélange est d'au moins 1,5 à 2 minutes (1,5 fois plus que conformément aux normes estivales);

- utiliser des additifs antigel et entraîneurs d'air;

- le mélange de béton est chauffé à une température ne dépassant pas + 30 ° C;

- la durée de vibration est augmentée de 1,25 fois.

Quelques points plus importants :

- le mélange de béton préchauffé et un mélange avec des additifs antigel peuvent être posés sur une base non poreuse non chauffée (lit de sable) ou du béton ancien uniquement si, selon les calculs, dans la zone de contact pendant la période de conception de la cure du béton, il ne ne pas geler;

- après la pose et le compactage, le mélange de béton est recouvert d'un film polymère, ainsi que de matériaux calorifuges, ce qui permet de conserver la chaleur dégagée lors de l'hydratation du ciment;

- pour être sûr de la solidité de la fondation monolithique, il faut se rappeler : si dans les 28 jours les températures moyennes journalières peuvent descendre en dessous de + 5 °C, il n'est pas recommandé de concrétiser la fondation ;

- il est impossible de laisser des fondations peu profondes (non enterrées) déchargées en hiver. Si cela ne peut être évité, un revêtement d'isolation thermique est érigé autour de la fondation. Pour ce faire, utilisez tous les matériaux qui protègent le sol du gel, par exemple : sciure de bois, scories, argile expansée, etc. Les sorties de renfort sont isolées sur une hauteur d'au moins 0,5 m.

.

Bétonnage dans les climats chauds et secs

Avec le froid, le béton a peur de la chaleur. Si la température ambiante dépasse 35 °C et que l'humidité est inférieure à 50 %, cela contribue à augmenter l'évaporation de l'eau du mélange de béton. En conséquence, l'équilibre eau-ciment est perturbé et le processus d'hydratation ralentit ou s'arrête complètement.Par conséquent, il est nécessaire de prendre certaines mesures pour protéger le mélange de la perte d'humidité. Vous pouvez abaisser la température du mélange fraîchement préparé en utilisant de l'eau réfrigérée ou en diluant l'eau avec de la glace. Cette méthode simple évitera une perte d'eau importante lors de la pose du mélange. Mais après un certain temps, le mélange va chauffer, vous devez donc veiller à l'étanchéité supplémentaire de la structure. Le coffrage doit être étanche à l'air pour éviter la perte d'humidité par les fissures. La surface absorbante du coffrage doit être traitée avec un composé spécial qui limite l'adhérence au béton et l'absorption de l'humidité de celui-ci.

Protégez le béton durcissant des rayons directs du soleil. Pour cela, la surface du béton est recouverte de toile de jute ou de bâche. Toutes les 3 à 4 heures, il est nécessaire de mouiller la surface. De plus, la période d'humidification peut atteindre 28 jours, soit jusqu'à un ensemble complet de force.

Une des manières de se protéger en cas de manque d'eau est d'ériger une couverture hermétique en film PVC d'une épaisseur d'au moins 0,2 mm sur la surface de la structure en béton.

Influence des températures négatives sur le durcissement du béton

Comme mentionné ci-dessus, le taux d'hydratation dépend fortement de la température ambiante. Ainsi, avec une diminution de +20 à +5 degrés, le durcissement est en moyenne 5 fois plus lent. Plus la température est basse, plus la réaction est lente. Lorsque la température inférieure à zéro est atteinte, l'hydratation s'arrête complètement (l'eau gèle tout simplement).

Au moment du gel, l'eau a tendance à se dilater, ce qui provoque une augmentation de la pression à l'intérieur de la solution de béton et la destruction des liaisons de cristaux déjà formées. La structure en béton s'effondre et ne peut plus être restaurée à l'avenir. De plus, la glace qui apparaît dans le mélange peut envelopper de grosses charges, détruisant l'adhérence au ciment. Tout cela altère considérablement la solidité de la structure et diminue la résistance.

Lorsque l'eau dégèle, le durcissement se poursuit, mais la structure en béton est déjà déformée. Des détachements, des déformations, des fissures peuvent apparaître et des charges et renforts importants peuvent se séparer du monolithe. Plus il a gelé tôt, plus l'indicateur de force sera bas.

Dans quelles conditions le béton ne doit pas être coulé :

- Lorsque la température ambiante est inférieure ou égale à +5 C et qu'aucune mesure de réchauffement ou d'élévation n'est prévue.

- En basse saison, lorsque la température est instable, il y a de forts sauts à la fois dans les repères du thermomètre et dans l'humidité.

- Si le thermomètre indique une température de +25 degrés et plus et que l'humidité de l'air est inférieure à 50 %. À ce moment-là, il est préférable d'utiliser des ciments spéciaux ou de ne pas effectuer de travaux, car le processus d'hydratation se produira très rapidement: l'eau s'évaporera et le béton n'aura pas le temps de gagner en résistance, ce qui entraînera des fissures , des déformations, des délaminages, etc. apparaissent souvent.

- Couler du béton à des températures inférieures à zéro sans chauffage pendant au moins 3 jours jusqu'à une marque de + 10-30 degrés.

- Lorsque du béton avec des additifs spéciaux a déjà été préparé et qu'à l'extérieur de la fenêtre, il y a eu soudainement un dégel ou l'humidité de l'air a augmenté au-dessus de 60%, il a commencé à pleuvoir, etc.

- En cas d'impossibilité de déterminer le mode de chauffage optimal, mettre en place des appareils, contrôler le béton en période de gel. Après tout, le gel et la surchauffe sont tout aussi terribles pour le béton.

A quelle température optimale le béton peut-il être coulé :

- De +5 à +20 degrés - conditions normales de coulage du béton préparé selon une recette standard.

- De zéro à +5 degrés - exclusivement avec l'utilisation d'additifs spéciaux.

- De 0 à -20 degrés - avec additifs spéciaux et chauffage.

- Conditions idéales - température du béton +30 et air +20, humidité jusqu'à 100%.

Incidents de sol lors du coulage (bétonnage) de la fondation d'une maison privée

Peut-être que la pire chose qui puisse arriver et annuler tous les travaux de coulée des fondations est l'effondrement de la fosse de fondation. De plus, selon la loi de la méchanceté, cela se produit au moment où le planning est établi, et la première bétonnière est déjà arrivée et le béton est en train d'être déchargé. En fait, il n'y a pas de loi de méchanceté - il y a non-respect des règles élémentaires de TU et SNiP.

Tout d'abord, la fosse doit se tasser, et avec un niveau d'eau souterraine élevé, ou avec une augmentation possible de la période du début du printemps, un système de drainage artificiel doit être installé le long du périmètre. Mais il est préférable de prévoir de sortir la fosse à l'automne et de couler les fondations avec du béton pour que cela se fasse à la fin du printemps, lorsque l'eau quitte le sol des précipitations saisonnières. Ensuite, les parois de la tranchée / fosse de fondation vont se dessécher et se renforcer naturellement, sans recourir à des mesures artificielles supplémentaires telles que la silicatisation, la cimentation ou le bitume, qui, de plus, empoisonnent le sol.

Deuxièmement, la hauteur autorisée de déchargement (chute) de béton ne doit pas dépasser deux mètres. Si la fosse elle-même est très profonde, utilisez les goulottes d'extension supplémentaires, qui sont contenues dans l'inventaire de la bétonnière. Dans certains cas, ils commandent en plus une pompe à béton, dans certains cas, ils construisent un manchon spécial avec une gouttière de leurs propres mains. Il convient de noter que la plus grande probabilité d'effritement de la tranchée / fosse de fondation se situe au moment du déchargement du béton, car, outre le fait que la machine se trouve à proximité immédiate du bord, de fortes vibrations dues à la chute du mélange apparaissent également. Le pire résultat est qu'un camion malaxeur échouera avec une équipe de bétonniers.

Il convient également de prêter attention à la composition du sol même au stade du développement de l'excavation, par exemple, dans le cas de sols liquéfiés poussiéreux et sableux, sujets aux glissements de terrain et autres, une approche spéciale est nécessaire, qui est la mieux décrite dans l'article "Types et disposition des fondations pour les zones et les sols problématiques". Il dit que dans de tels cas, les fondations sur pieux sont réalisées avec des mesures supplémentaires pour le renforcement artificiel du sol.

Utilisation du fil PNSV : deux erreurs courantes

L'utilisation de fil PNSV est une autre option courante pour chauffer la masse de béton. Lorsqu'ils utilisent cette méthode, les constructeurs commettent souvent deux erreurs principales :

Manque de contrôle de la connexion des éléments chauffants et méconnaissance de la nécessité de vérifier l'intégrité des fils utilisés. Dans une telle situation, l'élément chauffant est souvent éteint en raison d'un fil cassé ou endommagé, et un certain volume de béton reste non chauffé. Cela conduit à une violation du régime de température, à la suite de laquelle une partie de la structure gèle et des fissures apparaissent en raison du manque de béton du niveau de résistance requis.

Pose incorrecte des fils et des matériaux isolants. Les fils avec une longueur "supplémentaire" entraînent une augmentation de la consommation d'énergie et une diminution de la charge linéaire sur le fil, ce qui, à son tour, entraîne une augmentation de la période de chauffage du béton.

L'utilisation d'un fil chauffant présente également plusieurs inconvénients :

- intensité de travail élevée du processus de pose de fil;

- le besoin de calculs complexes ;

- les grandes structures nécessitent de grandes quantités d'électricité pour se réchauffer.

Température négative et disposition des fondations

Il est inutile de discuter des phénomènes météorologiques, vous devez vous y adapter correctement. C'est ainsi qu'est née l'idée de développer des méthodes de construction de fondations en béton armé dans nos conditions climatiques difficiles, pouvant être mises en œuvre en période froide.

Notez que leur utilisation augmentera le budget de construction, par conséquent, dans la plupart des situations, il est recommandé de recourir à des options plus rationnelles pour la construction de fondations. Par exemple, utilisez la méthode du forage ou effectuez une construction à partir de blocs de béton cellulaire fabriqués en usine.

A la disposition de ceux qui ne sont pas satisfaits des méthodes alternatives, il existe plusieurs méthodes éprouvées de bonnes pratiques. Leur but est d'amener le béton à un état de résistance critique avant congélation.

Par type d'impact, ils peuvent être conditionnellement divisés en trois groupes:

- Prise en charge externe de la masse de béton coulée dans le coffrage jusqu'au stade de résistance critique.

- Augmentation de la température à l'intérieur de la masse de béton jusqu'à un durcissement suffisant. Elle est réalisée au moyen d'un chauffage électrique.

- Introduction de modificateurs dans la solution de béton qui abaissent le point de congélation de l'eau ou activent des processus.

Le choix de la méthode de bétonnage hivernal est influencé par un nombre impressionnant de facteurs, tels que les sources d'énergie disponibles sur le site, les prévisions des météorologues pour la période de durcissement, la capacité d'apporter une solution chauffée. En fonction des spécificités locales, la meilleure option est sélectionnée. La plus économique des positions répertoriées est la troisième, c'est-à-dire couler du béton à des températures inférieures à zéro sans chauffage, ce qui prédétermine l'introduction de modificateurs dans la composition.

Conséquences possibles du bétonnage hivernal

Le non-respect des technologies de mise en place du béton en hiver conduit à la production de produits en béton de résistance réduite, avec des fissures, des efflorescences et d'autres défauts, ainsi qu'une mauvaise adhérence aux armatures. Les produits sont de courte durée en fonctionnement.

Le bétonnage en hiver est le plus souvent une mesure nécessaire, mais dans ce cas il y a des avantages. Lors du choix d'une technologie pour la réalisation de travaux hivernaux, de nombreux facteurs sont pris en compte : le type d'ouvrages, la composition du mélange de béton, la disponibilité des équipements et l'effet économique de leur utilisation. Les additifs antigel sont souhaitables lors du choix de toute méthode de réalisation de travaux de béton en hiver.

Erreurs typiques

Chauffage par électrodes du béton

Le chauffage des électrodes du mélange s'accompagne souvent des erreurs suivantes :

Erreur n°1. Les électrodes ont une faible surface de contact avec le béton, ce qui est dû à leurs caractéristiques de conception. En conséquence, le chauffage devient de mauvaise qualité. Des bulles d'air peuvent également apparaître entre les électrodes et le mélange. Ils font bouillir l'eau, bloquant la propagation de l'énergie thermique à travers le béton. Il se concentre en un seul endroit, formant des cavités.

Erreur n°2. Il y a un "squelette" métallique de renforcement à l'intérieur du béton. Si l'électrode la touche pendant l'immersion, cela provoque instantanément un court-circuit. Ainsi, un équipement coûteux tombe en panne, ce qui peut ne pas être réparable. S'il n'y a rien d'autre à chauffer, la technologie de durcissement du mélange est perturbée.

Erreur numéro 3. Augmentation de la densité de courant à l'endroit immédiat de contact entre le béton et les électrodes. Ceci est lourd d'un ralentissement du taux d'hydratation, d'une surchauffe locale et de la formation d'une structure poreuse. C'est remarquable, mais extérieurement, il est impossible de détecter l'erreur commise. Vous pourrez en apprendre plus à l'avenir, lorsque la structure commencera à s'effondrer à l'avance.

Chauffage du béton avec un câble chauffant

Des erreurs se produisent également lors du chauffage du béton avec un câble chauffant :

Erreur #1

Peu de constructeurs prêtent attention au schéma de connexion des éléments chauffants. Surtout si aucun d'entre eux n'a une formation en génie électrique

Quant à vérifier l'intégrité des fils, cela n'arrive presque jamais du tout. Ils sont simplement disposés en surface. Si l'intégrité est violée, le câble chauffant ne peut pas remplir le rôle qui lui est assigné. Ou le chauffage ne se produit qu'à certains endroits. Un chauffage inégal conduit à des fissures et à une destruction rapide de la structure interne du béton.

Erreur #2

Lors de la pose des fils, faites attention à leur isolation et à leur bon positionnement. Beaucoup de gens l'oublient.

Le câble doit être de la longueur optimale - ni plus ni moins que celle prévue.Sinon, son dépassement est effectué, ce qui entraîne une augmentation de la durée des travaux de construction.

Les inconvénients de l'utilisation d'un câble chauffant sont les suivants :

- De grandes capacités sont nécessaires pour chauffer un volume important de béton. Souvent, ils ne sont pas présents sur le chantier.

- Il faudra beaucoup de calculs électriques. Cela demande du temps et des efforts supplémentaires.

- Un nombre très limité de spécialistes sont capables de poser correctement le câble. Toutes les entreprises ne peuvent pas se permettre d'en garder un dans leur personnel.

Ces erreurs sont les plus courantes lors du bétonnage et du chauffage par les méthodes énumérées. Les connaissant en détail, il vaut mieux essayer de les éviter. Après tout, il vaut mieux tout faire correctement en même temps, plutôt que de dépenser de l'argent pour démanteler l'ancienne et installer une nouvelle structure à l'avenir. Parfois, cela nécessite la destruction complète d'un bâtiment ou d'un objet.

Durcissement et résistance du béton à basse température

Lorsque la température du béton descend en dessous de + 5C, son durcissement et l'augmentation de sa résistance ralentissent fortement, et à une température égale à la température de congélation, il s'arrête pratiquement. À des températures inférieures à zéro, l'eau dans le béton fraîchement posé peut geler. Dans le même temps, non seulement le durcissement du béton s'arrête, mais aussi sous l'influence de la glace, la destruction de la structure faible du béton peut commencer. Après décongélation et durcissement ultérieur, un tel béton aura une résistance réduite, ce qui s'explique par la rupture des liaisons entre la charge granulaire et la pierre de ciment par des cristaux de glace.

Lorsque la température du béton descend en dessous de + 5C, son durcissement et l'augmentation de sa résistance ralentissent fortement, et à une température égale à la température de congélation, il s'arrête pratiquement. À des températures inférieures à zéro, l'eau dans le béton fraîchement posé peut geler. Dans le même temps, non seulement le durcissement du béton s'arrête, mais aussi sous l'influence de la glace, la destruction de la structure faible du béton peut commencer. Après décongélation et durcissement ultérieur, un tel béton aura une résistance réduite, ce qui s'explique par la rupture des liaisons entre la charge granulaire et la pierre de ciment par des cristaux de glace.

Pour que le béton frais résiste au gel, une composition spéciale du mélange de béton est utilisée et le durcissement est assuré à une température positive. Vous trouverez ci-dessous les données sur le temps nécessaire pour atteindre la résistance au gel (en tenant compte des normes du SNiP 3.03.01-87, tab. n ° 6):

Il existe 3 façons de créer des conditions favorables au durcissement du béton en hiver à des températures ambiantes négatives :

- Le bétonnage est réalisé avec un mélange de béton préchauffé, puis la chaleur est retenue dans le béton ;

- Le chauffage des structures en béton formé est utilisé;

- Des additifs chimiques antigel sont utilisés pour préparer le mélange de béton.

Le plus souvent, le bétonnage d'hiver est effectué en utilisant une combinaison des mesures ci-dessus.

Réchauffer le mélange de béton

Station de chauffage du béton SPB-35 Duga

Produit lors de la préparation du béton. La température de chauffage est choisie en fonction de la durée et du mode de transport du béton jusqu'au lieu de pose et de la température ambiante

Il est important qu'à la fin de la formation d'une structure en béton monolithique, la température dans le corps en béton ne descende pas en dessous de + 15C. Après la pose du mélange de béton, la structure est recouverte d'un matériau calorifuge afin que le béton durcisse à une température positive. Le bétonnage des structures monolithiques massives est réalisé en tenant compte de la température dégagée lors de l'hydratation du ciment

Pour déterminer la température exacte à l'intérieur du béton durcissant, des capteurs de température y sont placés.

Application d'additifs antigel

utilisé pour empêcher le gel du béton pendant le transport et la mise en place du mélange de béton. Comme additifs antigel pour la préparation du béton sont utilisés:

- chlorure de calcium (CC);

- nitrate de calcium (NC);

- un mélange de nitrite de calcium et de nitrate de calcium (NOC) ;

- un mélange de nitrite, nitrate et chlorure de calcium (NHC) ;

- chlorure de sodium (CH);

- nitrite de sodium (NH);

- sulfate de sodium (CH);

- urée (urée);

- potasse (P);

- formiate de sodium;

- filtrat technique de pentaérythritol.

HC et CH sont les additifs antigel les plus efficaces. Cependant, ils peuvent corroder le renfort et former des efflorescences (fleurs blanches) en surface. Par conséquent, leur utilisation est strictement limitée.Les mélanges de béton avec de petites doses de NC et de formiate de sodium inclus dans leur composition peuvent être utilisés à des températures ambiantes jusqu'à -20C sans craindre la corrosion des armatures et les efflorescences à la surface du béton.

Les additifs antigel remplissent deux fonctions à la fois : ils accélèrent le durcissement du béton et abaissent en même temps le point de congélation de l'eau. L'eau reste sous forme liquide, ce qui permet au béton de durcir même à des températures inférieures au point de congélation.

.