Variétés de coffrage perdu

Il existe plusieurs options pour organiser une telle structure. Considérez ceux utilisés dans la construction de fondations.

Polystyrène expansé

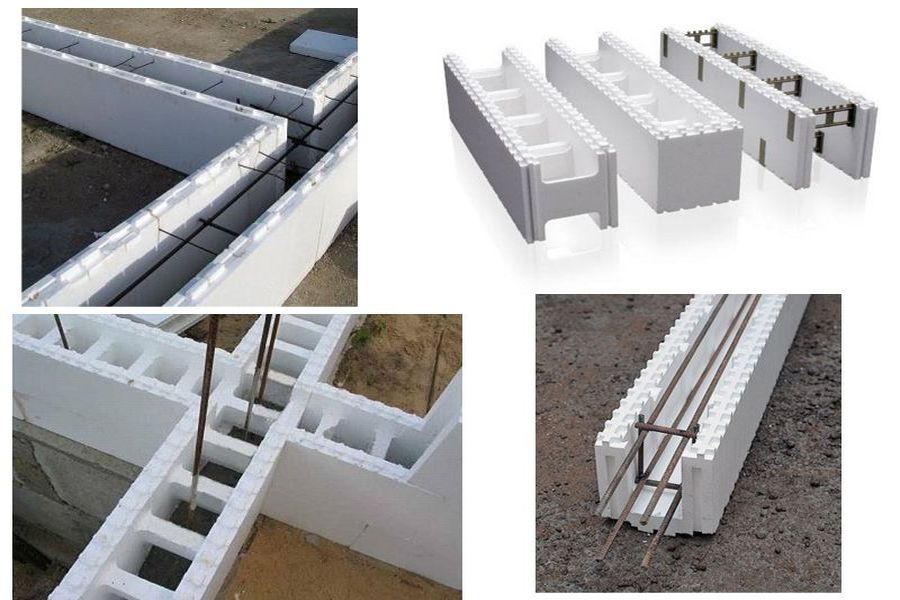

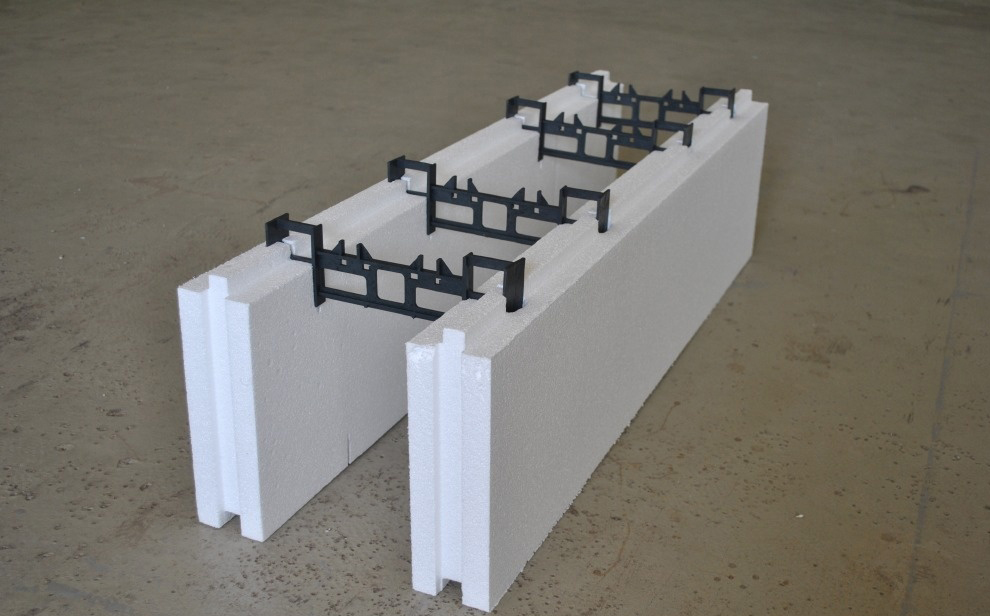

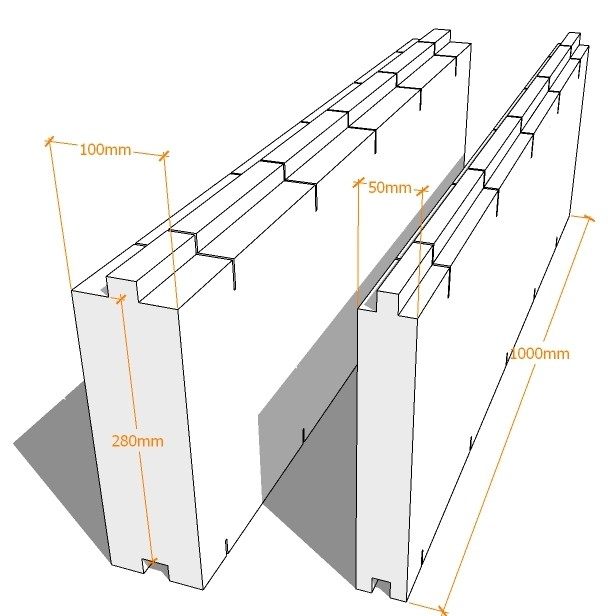

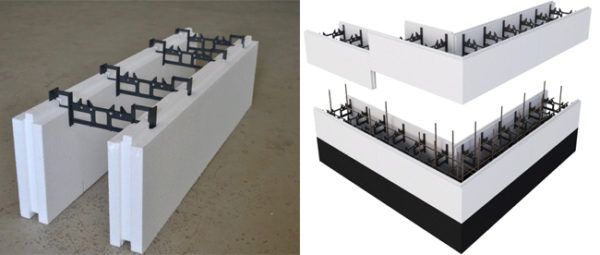

De telles structures peuvent être montées dans deux systèmes. Le plus populaire et le moins cher d'entre eux suppose que l'isolation est située à l'extérieur, c'est-à-dire que des dalles, des modules ou des blocs creux sont installés des deux côtés, entre lesquels du béton est coulé. Dans ce cas, le polystyrène expansé est fixé à l'aide de cavaliers en acier ou en plastique. Le renforcement est installé à l'intérieur des dalles et la formation étape par étape du mur de fondation commence. Dès que le béton durcit (même avant l'ensemble de la résistance), vous pouvez commencer le parement.

En règle générale, pour un tel schéma de pose, des blocs d'une longueur de 1000 à 1500 mm et d'une largeur de 200 à 300 mm sont utilisés. Ce type de coffrage convient à la construction de bâtiments monolithiques jusqu'à 5 étages de haut.

Il existe également un système dans lequel l'isolation est située à l'intérieur. Dans ce cas, un treillis de renforcement est posé des deux côtés en polystyrène expansé d'une épaisseur allant jusqu'à 250 mm. Après cela, le béton est appliqué en utilisant la méthode de gunning (pulvérisation sous haute pression). Une méthode similaire est utilisée s'il est nécessaire de réduire le temps de construction de 20 à 30 %. De plus, avec un tel schéma, beaucoup moins de béton est nécessaire. Pour le fond de teint, il en faudra près de 45% de moins.

Sain! Il est à noter que le polystyrène expansé n'est pas un matériau écologique, il peut être dangereux en cas d'incendie. De plus, ce matériau ne résiste pas au gel, il ne convient donc qu'aux régions au climat chaud.

Cependant, il est plus pratique et plus rapide de travailler avec des blocs de mousse de polystyrène prêts à l'emploi. Ils sont vendus sous différentes formes et sont fixés selon un motif rainure-arête. Essentiellement, vous assemblez un constructeur Lego. Étant donné que les blocs eux-mêmes sont beaucoup plus gros et plus légers que les blocs de béton, ils sont posés plusieurs fois plus rapidement.

En mousse de polystyrène extrudé

Beaucoup de gens confondent ce type de construction avec l'habituelle "mousse". Mais, il convient de noter que la mousse extrudée se caractérise par une résistance accrue. Il brûle beaucoup plus mal et ne réagit pas du tout au gel, il convient donc à la pose dans n'importe quelle région.

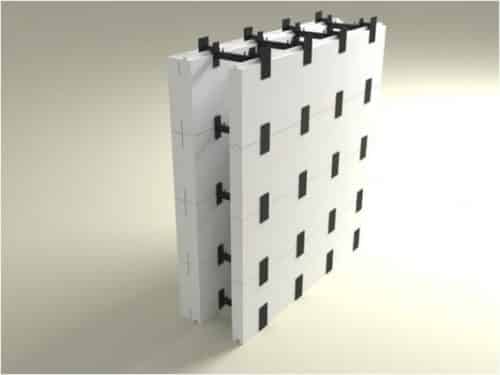

La conception d'un tel coffrage est légèrement différente de la première option. Dans ce cas, des broches métalliques réglables sont utilisées. Il est plus difficile de travailler avec eux, mais la structure finie s'avère beaucoup plus solide et répond précisément aux exigences du projet.

Verre-magnésite

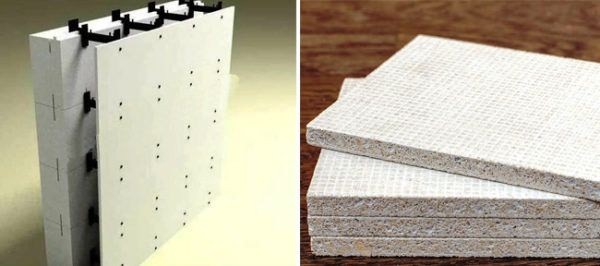

Nous parlons des feuilles LSU, qui ont commencé à être utilisées pour les structures de coffrage non amovibles au milieu du 20ème siècle. Ce matériau est un mélange d'oxyde, de chlorure de sodium, de fibre de verre, de sciure de bois et de particules de polypropylène. Il s'agit d'une composition d'origine naturelle totalement sans danger pour l'homme.

Le coffrage en verre de magnésie est utilisé pour les fondations dites faibles. Les feuilles elles-mêmes sont légères, elles sont donc souvent utilisées pour les murs, afin de ne pas charger le bâtiment fini. Il s'agit d'un matériau multifonctionnel, ignifuge, résistant à l'humidité et élastique qui a des valeurs d'isolation thermique élevées.

Arbolitovaya

Pour cette construction, des blocs ou des panneaux creux en bois-béton sont utilisés. 90% du volume total de ces blocs sont des copeaux de bois, de sorte que le matériau peut à juste titre être qualifié de plus économique et de plus respectueux de l'environnement. Le seul inconvénient est l'épaisseur assez importante des parois résultantes.

Par rapport aux blocs de béton, qui ne sont pratiquement pas utilisés aujourd'hui pour de telles structures de coffrage, l'arbolite est plus léger (ne nécessite pas l'utilisation d'équipement de construction), il est plus facile à couper. De plus, ce matériau résiste au feu (résiste jusqu'à 90 degrés de chaleur) et ne gèle pas.

Métal

C'est le matériau le plus cher pour la fabrication de coffrage perdu, il est donc le plus souvent utilisé dans la construction d'installations industrielles.Ces structures sont constituées de tôles d'acier ou d'aluminium d'une épaisseur de 1 à 2 mm, montées sur un cadre métallique

Dans le même temps, il est important de calculer correctement le nombre de pinces nécessaires pour que les tôles ne se plient pas après avoir coulé le mélange de béton

Chaque type de coffrage est plus ou moins adapté à différents projets.

Coût du coffrage et prix moyens du marché

| Apparence | Nom | Dimensions, mm. | Épaisseur d'isolation thermique, mm. | Prix (au m²) |

| Série 25 (une pièce) | ||||

| Bloc de mur principal | Longueur - 1250 Largeur - 250 Hauteur - 250 | interne - 50 externe - 50 | À partir de 490 roubles. | |

| Bloc d'extrémité de mur | À partir de 500 roubles. | |||

| Bloc mural d'angle (gauche / droite) | Longueur - 700/450 Largeur - 250 Hauteur - 250 | À partir de 500 roubles. | ||

| Bloc pivotant mural | Longueur - 700 Largeur - 250 Hauteur - 250 | À partir de 500 roubles. | ||

| Série 30 (une pièce) | ||||

| Bloc de mur principal | Longueur - 1250 Largeur - 300 Hauteur - 250 | interne - 50 externe - 100 | À partir de 560 roubles. | |

| Bloc d'extrémité de mur | À partir de 570 roubles. | |||

| Bloc mural d'angle (gauche / droite) | Longueur - 1250/500 Largeur - 300 | À partir de 570 roubles. |

Coût comparatif au m2

Examinons-le plus en détail en utilisant l'exemple des fabricants populaires. Voyons d'abord : qu'est-ce qui explique ce bon marché ? Tout d'abord, le processus de production n'est pas associé à des coûts spéciaux, en raison desquels le prix ne peut augmenter légèrement qu'en raison d'une demande accrue dans une région particulière du pays.

Ainsi, la société Mosstroy produit une large gamme de blocs de polystyrène expansé aux tarifs suivants :

- blocs droits - à partir de 490 roubles;

- blocs droits de 5 cm d'épaisseur - environ 800 roubles;

- Produits d'angle de 10 cm - le même montant;

- cavaliers et toutes sortes de prises - quelque part autour de 25 roubles.

Noter! Ce sont les prix de Moscou. Si nous prenons, par exemple, Blagoveshchensk, alors ces blocs coûteront généralement environ 300 à 350 roubles chacun.

Les coffrages fixes en polystyrène expansé sont souvent construits à partir de blocs produits par la société Samara "Thermomonolit". Le coût de ses produits commence à 780 roubles; les produits se distinguent non seulement par leur haute qualité, mais aussi par la combinaison idéale de mousse et de plastique.

Les blocs les plus chers sont les produits de Technoblok, face à la pierre artificielle. Ils coûtent environ 1800-2500 roubles par carré. Quoi qu'il en soit, les coûts seront toujours inférieurs à ceux de tout autre matériau de construction.

La technologie de pose de coffrage fixe en mousse de polystyrène

Afin de placer correctement des blocs de polystyrène expansé non amovibles avant de couler du béton liquide, aucune compétence particulière n'est nécessaire. En respectant les exigences, la structure peut être assemblée sans problème.

Les murs de la maison peuvent être assemblés à partir de murs ordinaires, ainsi que de blocs rotatifs et d'angle en polystyrène expansé

Comment installer une structure auxiliaire

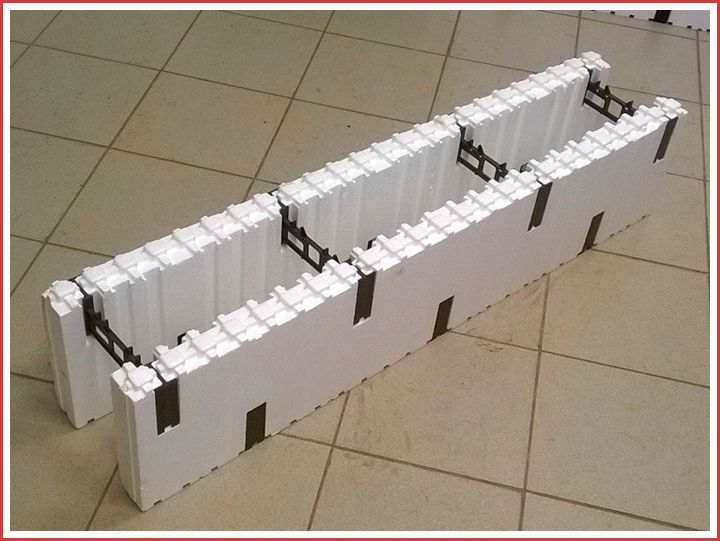

Lorsque vous commencez la construction du coffrage à partir de blocs de polystyrène expansé, vous devez comprendre que le processus ressemble à l'assemblage d'un concepteur. Chaque partie de la structure faite de matières premières artificielles présente des rainures en bas et des pointes en haut. Par conséquent, les blocs sont connectés étroitement et étroitement et facilement assemblés dans la structure souhaitée.

Les fentes et les rebords facilitent le montage du coffrage

Le coffrage en polystyrène expansé est monté en effectuant les étapes suivantes :

- Les fondations de la maison sont recouvertes d'une toile qui sert de barrière contre l'humidité. La première ligne de blocs de polystyrène expansé est placée sur le matériau d'étanchéité. Des éléments de renforcement sont enfilés à l'intérieur (verticalement), assurant une connexion fiable entre tous les fragments de la structure. Lors de la pose des blocs, ils vérifient si les dimensions correspondent aux paramètres spécifiés, surveillent la forme du coffrage et laissent des vides pour les coudes des cloisons internes.

-

Les lignes suivantes des blocs sont disposées de manière à chevaucher les joints des éléments structurels posés précédemment.

-

La structure est renforcée autour du périmètre, c'est-à-dire que deux tiges métalliques sont insérées dans chaque rangée de blocs.L'armature est immergée dans le matériau exclusivement dans le sens horizontal. Pour faciliter cette tâche, de petites saillies sont créées sur les linteaux du côté intérieur des blocs. Les éléments métalliques sont posés en se chevauchant et fixés les uns aux autres avec du fil d'acier. De plus, l'armature est reliée de la même manière aux broches insérées verticalement dans l'embase.

- Les communications nécessaires sont effectuées à travers la structure créée. Ensuite, des trous de montage sont pratiqués dans le coffrage. Il ne sera pas possible de le faire plus tard : le béton coulé et déjà durci deviendra un sérieux obstacle.

-

Pour le coulage, on prend une composition dépourvue de gros concassés, car elle est capable de déformer les parois d'une structure en polystyrène expansé. Le coffrage est rempli de mortier en couches d'un mètre. L'avant-dernière couche de béton est pressée et nivelée. Lorsqu'il durcit complètement, la dernière couche de la solution est versée.

Vidéo: comment connecter les murs du coffrage fixe au toit

Est-il possible de réaliser soi-même une structure fixe en polystyrène expansé ?

En usine, les blocs de polystyrène expansé sont fabriqués selon une technologie complexe en plusieurs étapes :

- Les matières premières de construction sont traitées à la vapeur, ce qu'on appelle le pré-moussage en production. En conséquence, les pores du matériau deviennent plus larges et le matériau acquiert une densité différente - 35 kg / m³.

- La mousse de polystyrène expansé est conservée dans la trémie, en attendant qu'elle soit prête pour un traitement ultérieur. Après une journée, l'état des granules dans le matériau est normalisé et un excès de liquide en sort.

- Les blocs sont formés de polystyrène expansé. Pour cela, le matériau est enfermé dans des formes spéciales et à nouveau moussé.

- Les blocs finis sont refroidis à l'eau et retirés. Après cela, une pause est faite dans la production pendant environ 24 heures. Le temps d'arrêt exact dépend de l'humidité et de la température de la pièce où le coffrage est réalisé.

- Les déchets de production sont broyés et transformés en dispositif de stockage. Le matériel restant peut être réutilisé.

Le bloc de coffrage en mousse de polystyrène est le résultat d'un traitement des matériaux en plusieurs étapes

Il est très difficile de répéter toutes les étapes ci-dessus à la maison. De plus, la production de blocs de mousse de polystyrène implique l'utilisation d'un générateur de vapeur - un appareil coûteux.

L'accumulateur de vapeur pour la production de coffrage perdu doit avoir certaines caractéristiques:

- température de moussage - de 100 à 115 degrés;

- température de formation - de 130 à 140 degrés;

- pression de vapeur lors du moussage du matériau - de 1 à 1, 5 atm;

- pression de vapeur pendant le formage - 4-5 atm;

- consommation de vapeur lors du moussage des matières premières - de 50 à 100 kg / h;

- consommation de vapeur pendant le moulage - de 25 à 50 kg / h.

Les blocs de polystyrène sont fabriqués en usine, il vaut mieux ne pas les attaquer à la maison

En plus du générateur de vapeur, pour la production de blocs de mousse de polystyrène, un transport pneumatique, un broyeur de résidus, une trémie de réception et des accessoires sont nécessaires.

Il s'avère que fabriquer des blocs de polystyrène expansé de vos propres mains est déraisonnable. Il est plus facile et moins cher d'acheter un coffrage perdu prêt à l'emploi.

Aménagement des fondations du bâtiment sans l'utilisation de coffrage

Dans certains cas, il est logique de faire une fondation sans utiliser de coffrage. Par exemple, dans la construction d'un petit bâtiment, une certaine surconsommation de béton est compensée par la simplicité et la rapidité de coulée d'un socle en béton. Bien entendu, une telle fondation ne convient pas à une maison avec un sous-sol. De plus, sans l'utilisation de coffrage, la fondation peut être équipée sur un sol qui ne s'effrite pas, c'est-à-dire avec une certaine teneur en argile.

Remplissage de la fondation en bande sans l'utilisation de coffrage

Remplissage de la fondation en bande sans l'utilisation de coffrage

Pour équiper la fondation en bande, une tranchée est creusée sous celle-ci conformément aux contours du bâtiment et jusqu'à 1 m de profondeur. Un oreiller de sable avec une couche de 10-15 cm est posé sur son fond. Le sable est humidifié et complètement battu.Pour améliorer les performances du béton, il est recommandé de recouvrir les parois latérales de la tranchée avec du feutre de toiture ou du polyéthylène épais. Ensuite, le cadre est équipé d'armatures et le béton est coulé.

C'est intéressant : Fenêtres au sol sur le balcon : nous décrirons l'essentiel

Faire des coffrages perdus de vos propres mains

Considérons le processus de création d'un coffrage perdu à partir de matériaux en feuille avec auto-découpe en utilisant l'exemple du PSE (mousse de polystyrène extrudé).

Pliez les feuilles en morceaux correspondant à la largeur et à la longueur de la tranchée tassé. Dans les restes, découpez des bandes pour les côtés d'une hauteur de 20-25 cm.La longueur totale des côtés doit correspondre au double périmètre de la tranchée + 20% pour le chevauchement aux points d'angle.

Étalez les feuilles dans la tranchée de manière à ce que les côtés soient sur la couche XPS et ne touchent pas le sol. Fixez les feuilles dans les coins en perçant le matériau avec les attaches en plastique du système SVT.

Placez les moitiés des attaches en plastique entre les feuilles verticales et attachez-les ensemble. Si le système ne s'enclenche pas suffisamment, resserrez les connexions avec des pinces.

Installez des barres d'armature au-dessus et au-dessous des entretoises horizontales. Pour maintenir le métal dans l'épaisseur du béton, placez des morceaux de polystyrène expansé sous les tiges. Des rainures spéciales sur les attaches en plastique aideront à maintenir la même distance entre les barres de renforcement sur toute la fondation.

Attachez les brindilles avec un fil mince plié 2-3 fois. De la même manière, le renfort peut être lié à des attaches en plastique.

Construisez la fondation avec des feuilles entières de PSE, en y ayant préalablement attaché des bandes étroites du même matériau à l'aide de clips en plastique. Placez les feuilles préparées comme indiqué sur la figure

Lors de l'installation, faites attention à l'emplacement des rainures et des arêtes sur la feuille.

Attachez les feuilles verticales les unes aux autres avec des attaches, installez et attachez le renfort en utilisant la technologie décrite ci-dessus. Vous devriez obtenir au moins deux ceintures de renforcement en plastique, à environ 10 cm des bords supérieur et inférieur de la feuille.

Fixez la plaque de verrouillage aux extrémités pointues des attaches en plastique et coupez les extrémités qui restent libres.

Remplir le coffrage armé avec du mortier ciment-sable

Vous pouvez utiliser votre propre bétonnière pour préparer le béton, mais vous aurez besoin de beaucoup de mortier. Si vous doutez de pouvoir remplir toute la fondation en une journée, il est préférable d'utiliser les services d'une cuve bétonnière industrielle.

Éliminez les bulles d'air avec un vibrateur de construction et nivelez la surface du béton. Dans ce cas, il est impossible d'expulser l'air avec une barre d'armature, car le métal endommagerait le coffrage, perçant facilement la feuille EPSP.

Une fois que le béton de la fondation s'est complètement solidifié, vous pouvez continuer à couler les murs en utilisant la même technologie, mais une telle fondation peut être utilisée avec d'autres matériaux.

Vidéo: technologie pour construire une maison avec un coffrage perdu à partir de blocs de copeaux

Lorsque vous privilégiez l'une des options de coffrage fixe, tenez compte non seulement de vos capacités financières et de vos coûts de main-d'œuvre, mais également de l'objectif

Par exemple, dans les zones à sol marécageux, vous ne devez pas utiliser de blocs à base de copeaux de bois et dans les régions froides, vous devez faire attention à un matériau avec un coefficient de conductivité thermique minimum. Dans ce cas, vous pouvez rapidement construire une maison chaleureuse sans frais financiers inutiles.

Fabricants et prix populaires

Les prix peuvent varier selon la région et la saisonnalité, mais pour les fabricants les plus populaires, le coût moyen sera de :

Un bloc mural droit de 50 mm d'épaisseur produit par Mosstroy coûtera environ 500 roubles, un élément d'angle plus complexe - 780 roubles. Les éléments supplémentaires coûtent environ 30 roubles en moyenne.

Le coût des blocs standard du "Thermomonolit" de Samara sera de 750 à 780 roubles. Le prix plus élevé est justifié - en plus du polystyrène, du plastique est ajouté aux blocs de coffrage, ce qui confère au produit une résistance accrue.

Les blocs les plus chers comprennent les produits de l'usine de Moscou "Technoblok" - leur prix atteint 2500 roubles. Mais cette différence avec les produits standards d'autres fabricants est justifiée. Chaque élément est recouvert d'un revêtement en pierre artificielle. Aucune finition extérieure supplémentaire n'est requise pour ce matériau.

Les principales caractéristiques du coffrage en mousse de polystyrène

- La classe de coffrage est le paramètre de qualité principal et est attribuée 1 ; 2ème ou 3ème, selon la disponibilité d'un ajustement précis dans la fabrication des pièces de coffrage. Tous les écarts sont réglementés par des normes. Exemple: pour les blocs non amovibles de la 1ère classe, la limite de déviation de la dimension linéaire ne dépasse pas 0,8 mm, pour la 2e classe - pas plus de 1,5 mm. La 3ème classe de précision n'est pas réglementée, mais est négociée avec le client. Les exigences de précision sont assez strictes.

- Densité moyenne 25-30 kg/m3, densité augmentée 47-50 kg/m3. Le poids d'un carré. mètre de mur de 300 mm d'épaisseur (150 mm béton + 150 mm deux couches de polystyrène expansé) est jusqu'à 350 kg sans couches de finition.

- Coefficient de conductivité thermique Kt = 0,036 W / m * deg K pour le béton de polystyrène Kt = 0,08 - 0,038 W / m * deg K

- Résistance au transfert de chaleur d'au moins 3,2 m2 * degré K / W

- Excellente résistance au gel F300-F600, c'est-à-dire jusqu'à 600 cycles de gel-dégel alternés

- Absorption d'eau volumétrique 0,1% par jour

- Coefficient de perméabilité à la vapeur 0,032 mg / m * h * Pa

- En termes d'inflammabilité, il est classé dans le groupe G1 - légèrement inflammable. En termes de résistance au feu, la résistance au feu d'un mur d'une épaisseur de 250 mm est jusqu'à 2,5 heures. Groupe de formation de fumée D1, ne forme pratiquement pas de fumée

- Insonorisation. La meilleure performance de tous les matériaux de construction. Peut être construit près des autoroutes, des voies ferrées. Absorption acoustique environ 50 dB

Le nombre maximum d'étages possible dans la pratique mondiale va jusqu'à trente, dans notre pays, en règle générale, les bâtiments les plus hauts avec coffrage en polystyrène expansé sont des bâtiments de seize étages

Tout d'abord, sur le respect de l'environnement du polystyrène expansé

Il convient de noter que le polystyrène expansé avec un très grand étirement peut être attribué à des matériaux respectueux de l'environnement. Cependant, il est si souvent étiqueté. C'est vrai, si seulement vous ne le considérez pas du point de vue :

Effets sur l'homme - le styrène, à partir duquel le polystyrène expansé est fabriqué, est un poison pour l'homme, dans le polystyrène expansé, il est polymérisé, mais pas complètement, par conséquent, le poison est progressivement libéré dans l'environnement et sous l'influence de la lumière, de l'oxygène, chaleur, etc... il commence à se démarquer plus activement. En cas d'incendie, il brûle à une température très élevée de 1100°C, détruisant même les structures métalliques, et émettant des substances toxiques. Bien sûr, la mousse de polystyrène moderne est traitée avec des ignifugeants, ils parlent donc de sécurité incendie, mais les ignifugeants ne sont pas non plus inoffensifs pour l'homme.

Impacts environnementaux - après la fin de sa vie, la mousse de polystyrène est envoyée à la décharge, mais elle y restera pendant des centaines d'années, empoisonnant l'environnement, car elle a de faibles propriétés de biodégradabilité.

La question est : faut-il un tel matériau « écologique » ?