Quelle imperméabilisation choisir pour la fondation - Fondation DIY

Eaux souterraines, humidité, humidité atmosphérique - tout cela constitue une menace naturelle pour un bâtiment si sa base n'est pas protégée de manière fiable contre l'eau.

Pour que le béton et les autres matériaux de la structure de la fondation ne souffrent pas d'humidité, créant une atmosphère d'humidité dans les pièces inférieures, un certain nombre de travaux doivent être effectués pendant la construction, dont le principal est l'imperméabilisation de la fondation.

Quels matériaux, technologies sont les mieux adaptés pour cela et est-il possible de gérer le processus par vous-même - trouvez les réponses ci-dessous.

Qu'est-ce que l'imperméabilisation des fondations

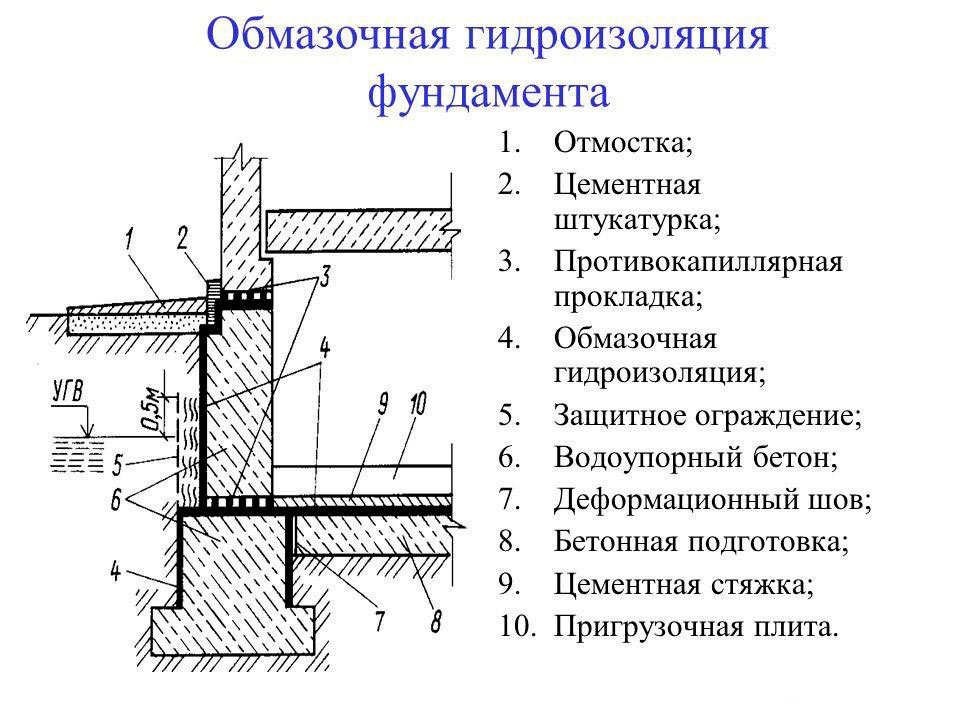

Toute imperméabilisation est une série de travaux visant à réchauffer, à protéger les fondations des influences, à la pénétration de l'humidité et à réduire l'absorption naturelle du béton. Cette procédure est particulièrement pertinente si la maison est sur un sol humide ou a un sous-sol, garage, sous-sol. Il existe différentes manières de traiter le fond de teint à partir de l'humidité:

- le bitume, les mastics bitumineux sont répandus ;

- puis les compositions ciment-polymère suivent ;

- du caoutchouc liquide et des rouleaux auto-adhésifs sont utilisés.

A quoi sert l'imperméabilisation ?

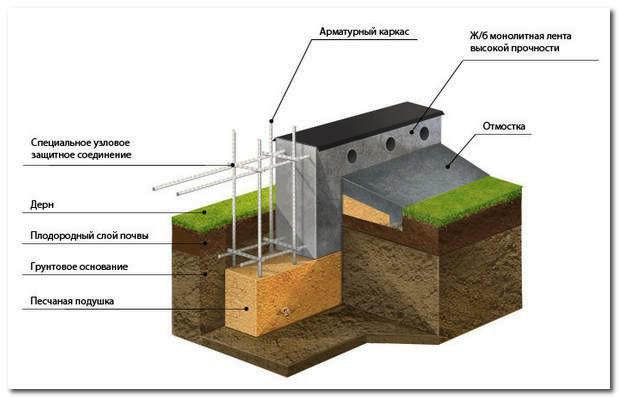

Le béton est le composant principal de toute fondation, il a une structure poreuse et souple, de sorte que le liquide de l'atmosphère et du sol s'y infiltre toujours, détruisant l'intégrité de la structure, créant et augmentant les microfissures. En fin de compte, cela contribuera à entraîner des conséquences aussi graves que la destruction partielle, la pourriture, l'effritement de la maison à la base.

L'imperméabilisation est nécessaire pour chaque bâtiment afin d'augmenter la durée de son fonctionnement sûr et garanti, pour protéger la maison de l'humidité et de ses composants désagréables - champignons, moisissures. L'imperméabilisation moderne de la fondation vous permet d'éliminer tous ces risques à l'aide de matériaux de construction fonctionnels et abordables et d'une technologie simple.

Imperméabilisation horizontale de fondation

Selon les caractéristiques du matériau et du terrain, un mode opératoire de type horizontal ou vertical est utilisé.

L'horizontale offre une bonne protection des plafonds, murs, sous-sols, terrasses et balcons contre les eaux capillaires, elle est posée le long du bord de la fondation, juste au-dessus de la zone aveugle.

Pour la mise en œuvre, une méthode de rouleau ou d'imprégnation est utilisée. L'imperméabilisation horizontale de la fondation est réalisée au début de la construction, avant la construction des murs.

Etanchéité verticale

Il est préférable d'utiliser pour cela des mélanges bitumineux légers, qui isolent le bâtiment et n'alourdissent pas sa structure.

L'imperméabilisation verticale est nécessaire pour protéger les parois latérales, la charpente, les ensembles de portes, les pièces souterraines, de la pénétration des eaux de surface.

Étant donné que cette partie du bâtiment est souvent exposée à des facteurs externes, une couche supplémentaire doit être appliquée sur la couche d'étanchéité principale.

Rouleau imperméabilisant pour fondation

L'imperméabilisation de la fondation par collage est réalisée à l'aide de matériaux tels que matériau de toiture, isolant en fibre de verre, glassine, qui sont collés en plusieurs couches à l'aide de mastic ou de colle spéciale.

D'autres méthodes sont les membranes de diffusion de film, qui ont une haute perméabilité à la vapeur et protègent bien l'intérieur du bâtiment, ou du bitume, des rouleaux de polymère, collés à chaud, flottants (pour une meilleure connexion à la surface).

Au préalable, vous devez calculer la quantité de matériau nécessaire à la protection horizontale contre les eaux souterraines: la future couche d'étanchéité doit être d'environ 3 mm si la base de la fondation mesure au moins 3 mètres.L'épaisseur et la quantité des revêtements dépendent de la qualité et de la résistance du matériau, les normes recommandées sont souvent indiquées sur l'emballage.

Matériaux pour revêtement imperméabilisant

Pour l'installation du revêtement d'imperméabilisation des fondations, des mastics spéciaux sont utilisés à base de bitume, de bitume, de composés à base de ciment, ainsi que de matériaux polymères.

Matériaux contenant du bitume

Dans ce groupe de matériaux d'étanchéité, le bitume est en premier lieu, mais depuis lorsqu'il est utilisé, il doit être réchauffé, puis en raison de l'apparition de nouveaux matériaux, son utilisation est réduite.

Le bitume dur devra être réchauffé avant application

Le bitume dur devra être réchauffé avant application

Divers plastifiants (caoutchouc, silicone) et mastics sont ajoutés à la composition des mastics à base de bitume, ce qui améliore leurs propriétés physiques, les indicateurs de performance, ainsi que les conditions de réalisation des travaux avec leur utilisation. Les mastics bitume-polymère ne nécessitent pas de chauffage préalable, mais avant de les appliquer, il est nécessaire de traiter la surface à revêtir avec une composition spéciale - un apprêt-apprêt.

Primaire pour mastic bitumineux

Primaire pour mastic bitumineux

Apprêt - l'apprêt est appliqué afin d'améliorer l'adhérence, de renforcer la base à traiter et de fermer les pores à sa surface. Les apprêts-apprêts sont réalisés sur des bases minérales, bitumineuses, alkydes et acryliques et pour divers types de supports (béton, brique, bois, etc.).

Les mastics sont disponibles en un composant, qui peut être utilisé sans préparation supplémentaire, et en deux composants - pour l'utilisation desquels vous devez les préparer.

Pour différents types de bases, différentes marques de mastics sont produites : pour les fondations et les sols, sous les tuiles, pour les toitures, ainsi que pour les parties de bâtiments et de structures en contact avec le sol.

Mastic de bitume basse température

Mastic de bitume basse température

Matériaux à base de ciment

Les mastics ciment-polymère comprennent le ciment Portland, les charges minérales et les additifs de polymérisation. Ce sont des formulations à deux composants qui nécessitent de l'eau ou une émulsion spéciale pour être préparées.

En outre, l'industrie produit des mélanges qui, outre le ciment, contiennent des résines et des charges inertes, ainsi que des additifs organiques.

Ces matériaux sont un peu plus chers que ceux fabriqués à base de bitume, mais du fait que lors de la production de travaux avec leur utilisation, le volume total des travaux de construction et d'installation est réduit, le coût total de la construction est presque identique pour les deux versions.

La réduction du volume de travail est due au fait que la couche d'étanchéité à base de ciment sert en même temps de chape pour le revêtement de finition de la surface traitée.

Matériaux polymères

Ce groupe de matériaux d'imperméabilisation comprend les mastics à base d'émulsions synthétiques, de caoutchouc, de plastifiants et d'autres additifs technologiques.

Les mastics polymères sont beaucoup plus chers que les matériaux à base de ciment et de bitume, mais du fait de leurs caractéristiques technologiques, nettement supérieures à ces matériaux, ils se généralisent.

Les avantages des matériaux polymères sont :

- Haute adhérence à la surface revêtue.

- Élasticité.

- Absolument étanche.

- La sécurité incendie.

Imperméabilisation sous la fondation

Pour empêcher l'humidité de pénétrer dans la structure en béton à travers la semelle, une couche d'étanchéité spéciale doit être posée sous la base de la fondation. Cela peut être fait de deux manières.

- Au fond de la fosse préparée, une couche de pierre concassée et de sable de construction est nivelée et soigneusement enfoncée. Ensuite, un géotextile, un film d'étanchéité à membrane, à nouveau une couche de géotextile et un film de polyéthylène ordinaire sont posés, ce qui protégera le matériau de la pénétration du ciment liquide.

- Le fond de la fosse est recouvert d'une épaisse couche (au moins 20 cm) d'argile huileuse, qui doit être bien nivelée et tassée. Ensuite, une couche de béton d'une hauteur de 5 à 8 cm est coulée.Après avoir attendu que le béton durcisse complètement, ce "coussin" est imperméabilisé avec du mastic bitumineux, une couche de matériau de toiture est posée, une couche de mastic est à nouveau appliquée dessus, une deuxième couche d'étanchéité en rouleau est posée. Ensuite, une couche de béton de cinq centimètres est coulée, qui, deux à trois heures après la coulée, est saupoudrée de ciment fin tamisé à travers un tamis et nivelé. Une fois le béton complètement sec, la fondation elle-même peut être coulée.

La taille de la couche d'étanchéité

Pour réaliser les travaux, une carte technique d'enduit d'imperméabilisation des fondations est utilisée. Le document indique le type de matériau utilisé, la séquence technologique du travail, le calcul, le calendrier des actions, les exigences en matière de sécurité et de protection du travail.

Dans le mode d'emploi, il est recommandé d'appliquer plusieurs couches d'imperméabilisation. La multiplicité dépend de la profondeur de la base de l'objet de construction. Il est recommandé d'utiliser les valeurs du tableau.

| P/p Non. | Profondeur de fondation, mètre | Épaisseur du revêtement protecteur, centimètre |

| 1 | moins de 3 | 0,2 |

| 2 | de 3 à 5 | 0,2-0,4 |

| 3 | plus de 5, ainsi que des pieux en béton | 0,5 |

Un nouveau revêtement imperméabilisant ne peut être réalisé qu'après séchage de la couche précédente. Pour déterminer le degré de sécheresse, il suffit de passer la paume de la main sur la base. La surface sera souple et douce au toucher.

Vous pouvez vérifier l'état de préparation d'une autre manière. Prenez 1 mètre carré de pellicule plastique et placez-le sur la base. Si aucune condensation ne se forme à l'intérieur dans les 24 heures, vous pouvez continuer à travailler.

Le temps de traitement dépend de plusieurs facteurs :

- type et composition de l'imperméabilisation;

- humidité de la zone de base;

- température climatique.

Isolation de l'écran

Une façon relativement nouvelle de protéger les fondations, qui rappelle un peu la construction d'un château d'argile. Avec une telle imperméabilisation, on utilise des bentomates qui ont tendance à gonfler au contact de l'humidité en raison de la formation d'un gel imperméable. La base des tapis de bentonite est constituée de granulés d'argile spéciaux. La fiabilité de l'isolation écran est équivalente à un mur d'argile de 1 mètre d'épaisseur. Les tapis sont fixés à la surface à l'aide de chevilles.

Sur la base des caractéristiques de la structure et de leurs capacités, chaque développeur décide quelle imperméabilisation est la mieux adaptée à la fondation spécifiquement dans son cas. Les principaux points pour choisir une technologie spécifique sont la présence d'un sous-sol et sa profondeur, le type et la quantité d'eau souterraine, ainsi que les caractéristiques de conception de la fondation.

Technologie pour réaliser l'imperméabilisation du revêtement

-

La surface de la fondation est nettoyée de la poussière et de la saleté. Les saillies, les coins et les bords tranchants doivent être arrondis à un rayon d'au moins 3 cm à l'aide d'une meuleuse, sinon, sous la pression mécanique du sol ou des structures, la couche d'étanchéité sera endommagée. Si les coins intérieurs doivent être revêtus, il est nécessaire de réaliser des congés de section triangulaire - avec leur aide, la pression de remblayage sur la couche d'étanchéité est réduite. Les fissures et les coutures sont cousues sur une base solide, scellée avec du mortier de ciment. Les éviers sont également recouverts de mortier de ciment - lorsqu'ils sont enduits, de l'air y reste et, au bout d'un certain temps, des bulles se forment, lorsqu'elles se rompent, la couche d'étanchéité continue est rompue.

-

Pour améliorer l'adhérence du film imperméabilisant à la base, on utilise des apprêts - des apprêts conçus pour un type de revêtement spécifique. Pour les mastics bitumineux à base de solvants organiques, des apprêts avec le même type de solvant sont utilisés, pour les compositions à base d'eau - apprêts hydrosolubles. L'apprêt est appliqué sur la base sans poussière à l'aide d'un rouleau, les coins sont en outre recouverts d'un pinceau. Le temps de séchage d'un apprêt ne dépasse généralement pas quelques heures.

-

Sous les mastics bitumineux et bitume-polymère, un vernis bitume à séchage rapide est appliqué en première couche, ce qui assure une bonne adhérence.Le vernis s'applique au pinceau, par traits verticaux, ou par pulvérisation, sur toute la surface du fond de teint. Ils attendent qu'il sèche complètement.

-

Préparer le mastic pour l'application. Le monocomposant est agité et, si nécessaire, dilué avec un solvant approprié. Le mastic à deux composants est mélangé selon les instructions sur l'emballage.

-

La première couche de mastic est appliquée avec un pinceau large, un rouleau ou une spatule. Le mastic est appliqué sans espace, en maculant soigneusement les coins pour former un revêtement solide et sans déchirure. La direction des traits est verticale. De manière similaire, deux ou trois couches de mastic sont appliquées, en attendant nécessairement le temps de son durcissement complet. Lorsqu'on travaille à des températures inférieures à zéro, le mastic doit être légèrement chauffé pour améliorer sa plasticité.

-

Dans le cas de constructions neuves, l'étanchéité doit être renforcée pour éviter les dommages par retrait. Pour ce faire, utilisez de la fibre de verre, de la fibre de verre, en les collant sur la première couche de mastic afin qu'ils en soient complètement humidifiés. Il est également nécessaire de renforcer les coins, les congés, les saillies vives à bords biseautés avec de la fibre de verre.

-

Le mastic bitumineux pour application à chaud doit être préchauffé à une température de 160-180 degrés dans un récipient en métal. Appliquez-le avec une spatule, en nivelant avec une brosse dure. Le mastic de bitume chaud est généralement utilisé pour l'imperméabilisation horizontale de la fondation, où une couche plus épaisse et un durcissement plus rapide de la couche de bitume sont nécessaires.

- Une fois que le mastic a complètement séché, ils commencent à réchauffer les fondations ou à remblayer le sol. Pour le remblayage, utilisez du sable sans inclusions étrangères - ils peuvent endommager la couche d'étanchéité. Pour réduire la stagnation de l'humidité au niveau des parois de la fondation et pour réduire la pression hydrostatique dans les zones à haut niveau d'eau souterraine, un drainage est effectué avant le remblayage.

L'imperméabilisation lubrifiée est également utilisée comme protection supplémentaire de la fondation et comme sous-couche pour l'imperméabilisation collée. Dans ce cas, la préparation de la surface de fondation s'effectue de la même manière, y compris l'arrondi des angles vifs et la réalisation de chanfreins, le limage, ainsi que l'apprêt et le revêtement de vernis ou de la première couche de mastic. Ensuite, une imperméabilisation collée est effectuée.

Le mastic et l'apprêt pour une protection supplémentaire sont choisis en fonction du matériau du rouleau : pour les matériaux de toiture enrobés de bitume - mastic à base de bitume, pour les matériaux polymères - mastic hydrosoluble à base de caoutchouc et de produits pétroliers dispersés, car le bitume est un matériau agressif vis-à-vis aux revêtements polymères et peuvent provoquer leur destruction. De plus, vous ne pouvez pas utiliser de mastics bitumineux à base de solvants organiques comme imperméabilisation non protégée avant d'isoler la fondation avec de la mousse et du polystyrène. Il est préférable de choisir une composition à base de polymère à base d'eau ou de recouvrir l'imperméabilisation d'un apprêt à base de ciment.

Isolation de la fondation en bandes de pieux

Le travail comprend deux étapes: un traitement de haute qualité de tous les pieux et un revêtement avec une couche isolante de ruban adhésif. Diverses méthodes et matériaux sont utilisés pour protéger les supports - les pieux forés peuvent être coulés dans des tubes en matériau étanche spécial, et les pieux battus peuvent être protégés dans la mesure du possible. Mais les fabricants fabriquent généralement des supports modernes à partir de béton résistant à l'humidité (avec des additifs spéciaux), ils n'ont donc pas peur de l'humidité.

Pour le traitement du ruban, vous pouvez également choisir différentes options - revêtement (bitume, goudron), rouleau (matériau de toiture), pulvérisation d'une composition caoutchouc-bitume, utilisation de mousse de polyuréthane, etc.

Le matériau est choisi en fonction de la pertinence de son coût, des exigences de niveau de protection, des caractéristiques structurelles de la fondation et de la capacité à mettre en œuvre telle ou telle technologie.

Types de revêtement imperméabilisant

Les principales exigences pour la protection imperméabilisante sont la continuité de la couche, le temps d'exécution maximal.En tant que revêtement imperméabilisant, des mastics sont utilisés, classés conformément à la norme d'État GOST 30693 de 2000 selon les caractéristiques suivantes:

- composition - polymère, bitumineux, combiné, à un et deux composants;

- solvant - organique ou eau;

- durcissement - non durcissement, durcissement par évaporation du solvant ou dû à une réaction chimique;

- méthode d'utilisation - froid, chaud.

Les mastics froids sont plus pratiques à travailler, ils n'ont pas besoin d'être chauffés avec un équipement spécial. Chauds ne sont que des mastics bitumineux ou des mélanges combinés dans lesquels des granulés de caoutchouc ou de polymère sont ajoutés au bitume.

Les mastics des modifications suivantes sont les plus demandés:

- polymère - ne détruit pas la mousse de polystyrène collée dessus pour isoler les structures;

- bitume-polymère - les plastiques améliorent les propriétés du film, par exemple, la résistance à la traction d'un tel matériau est de 300 % par rapport à la résistance habituelle;

- caoutchouc bitumineux - rempli de miettes d'EPDM, il existe des mélanges chauds et froids;

- émulsion de bitume - prêt à l'emploi, durcit rapidement.

Le film obtenu à partir de bitume pur sans additifs modificateurs a une faible résistance mécanique, il n'est donc pas utilisé dans les fondations.

Les mastics sont idéaux pour la protection contre les eaux souterraines capillaires. Avec une pression hydrostatique des eaux souterraines à moins de 5 m, des modifications de polymère doivent être utilisées, à moins de 2 m - mastics bitumineux. L'épaisseur de la couche dépend de la profondeur de la structure, est de 2 à 4 mm pour des fondations de 3 à 5 m, respectivement.

Le mélange mono-composant a une durée de vie quasi illimitée (délai d'application). Dans les mélanges à deux composants, après avoir mélangé les compositions, une réaction chimique commence, donc tout le volume doit être complètement utilisé avant la prise.

L'industrie produit trois catégories de matériaux d'étanchéité à froid :

- budget - coût 20 - 30 roubles / kg, composé de goudron, de bitume de construction;

- standard - ont une forte odeur désagréable, contiennent du bitume BN 70/30 ou BN 50/50; avec des caractéristiques moyennes, une fraction de naphta est utilisée comme solvant, elle coûte 50 à 85 roubles / kg;

- classe Premium - la composition comprend du bitume modifié au caoutchouc BN 90/10 ou BN 70/30, durcissant en 12 à 18 heures, le coût du mastic est de 100 à 140 roubles / kg.

Important! Les mastics budgétaires, malgré la présence de l'emballage et de la marque du fabricant, ne répondent pas aux exigences de GOST. Par conséquent, vous ne devez pas économiser sur la qualité de la couche d'imperméabilisation, vous devez acheter des revêtements standard ou des produits de classe Premium. Les produits à base de goudron durcissent jusqu'à 5 jours, s'écoulent des parois verticales de la fondation sous leur propre poids à la chaleur, car ces matériaux n'ont pratiquement aucune résistance à la chaleur

Après 8 semaines de fonctionnement, l'élasticité diminue fortement et de manière imprévisible

Les produits à base de goudron durcissent jusqu'à 5 jours, s'écoulent des parois verticales de la fondation sous son propre poids sous l'effet de la chaleur, car ces matériaux n'ont pratiquement aucune résistance à la chaleur. Après 8 semaines d'opération, l'élasticité diminue fortement et de manière imprévisible.