Travail concret

Après avoir vérifié que l'installation est correcte

les coffrages et les accessoires produisent le bétonnage des fondations.

Transport de béton

réalisée par une bétonnière avec déchargement dans des trémies rotatives ou

entonnoir de réception de la pompe à béton.

L'étendue des travaux sur le bétonnage

les fondations comprennent :

réception et fourniture de mélange de béton;

pose et compactage du mélange de béton.

Approvisionnement en béton dans la structure

est fourni en deux versions :

grue pour véhicule SMK-10 v

bunkers rotatifs;

pompe à béton SB-126A (avec

mobilité du mélange de béton de 4 à 16 cm).

Bétonnage de fondations

s'effectue en deux temps : dans un premier temps, le sabot de fondation est bétonné et

sous-colonne au bas de la doublure ; au deuxième étage, la partie supérieure est bétonnée

la sous-colonne après l'installation du liner.

Le mélange de béton est posé

couches horizontales de 30 à 40 cm d'épaisseur.

Chaque couche de béton coulé

soigneusement compacté avec un vibrateur profond. Lors du compactage du mélange de béton, la fin

la partie active du vibrateur doit être immergée dans une couche de béton préalablement posée sur

profondeur 5 - 10 cm.La boule vibrante ne doit pas dépasser 1,5 rayon

ses actions.

Chevauchement de la couche de béton précédente

la suivante doit être effectuée avant le début de la prise du béton dans la précédente

couche.

Coffrage béton dans les angles et sur les murs

le mélange est en outre compacté par baïonnette avec des shurovki métalliques manuels.

Les fondations sont bétonnées avec

échafaudages montés.

Lors du bétonnage monolithique

fondations avec pompe à béton SB-126A plage de fonctionnement de la rampe de distribution

vous permet de poser le mélange de béton en une rangée à partir de deux points.

Des mesures de soins concrètes en

la période de gain de force, la procédure et le calendrier de leur mise en œuvre, le contrôle de la mise en œuvre

ces mesures doivent être effectuées conformément aux exigences du SNiP 3.03.01-87

« Enveloppes de bâtiments porteuses. Règles de travail".

La période de vieillissement et la fréquence d'arrosage sont prescrites par le laboratoire de construction.

3.

EXIGENCES DE QUALITE ET DE RECEPTION DES TRAVAUX

Déviation de position maximale

éléments de coffrage, renforcement et fondations monolithiques réalisées en relation avec

les axes d'alignement ou les marques de référence lors de la réception ne doivent pas dépasser les valeurs

spécifié dans SNiP

3.03.01-87.

Critères et moyens techniques

le contrôle des opérations et des processus sont donnés dans le tableau. 1.

Tableau 1

|

Nom |

Article |

Outil |

Périodicité |

Responsable |

Technique |

|

Montage |

Biais |

Règle |

V |

Maître |

Permis |

|

Déviation |

Fil à plomb, |

V |

Aussi |

Permis |

|

|

Montage |

Déviation |

Règle |

Pendant |

Aussi |

Permis |

|

Biais |

Aussi |

Aussi |

Aussi |

Permis |

|

|

Déviation |

Géodésique |

Aussi |

Aussi |

Permis |

|

|

Coiffant |

Épaisseur |

Visuellement |

Aussi |

Aussi |

Épaisseur |

|

Scellage |

Aussi |

Aussi |

Aussi |

Étape |

|

|

Mobilité |

Cône |

Pour |

Construction |

Mobilité |

|

|

Composition |

Par |

Aussi |

Aussi |

Expérimenté |

|

|

Décapage |

Examen |

Visuellement |

Après |

Fabricant |

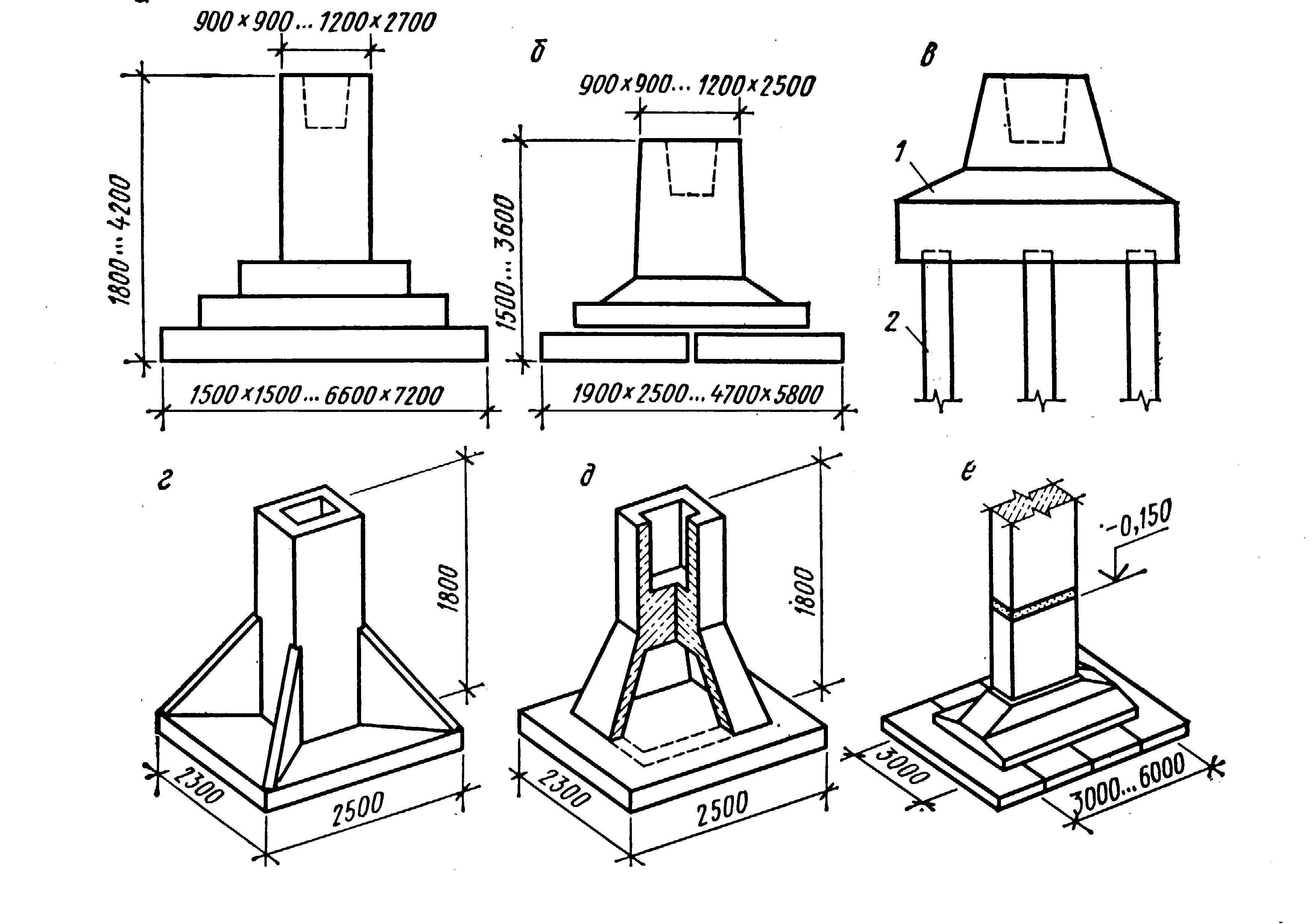

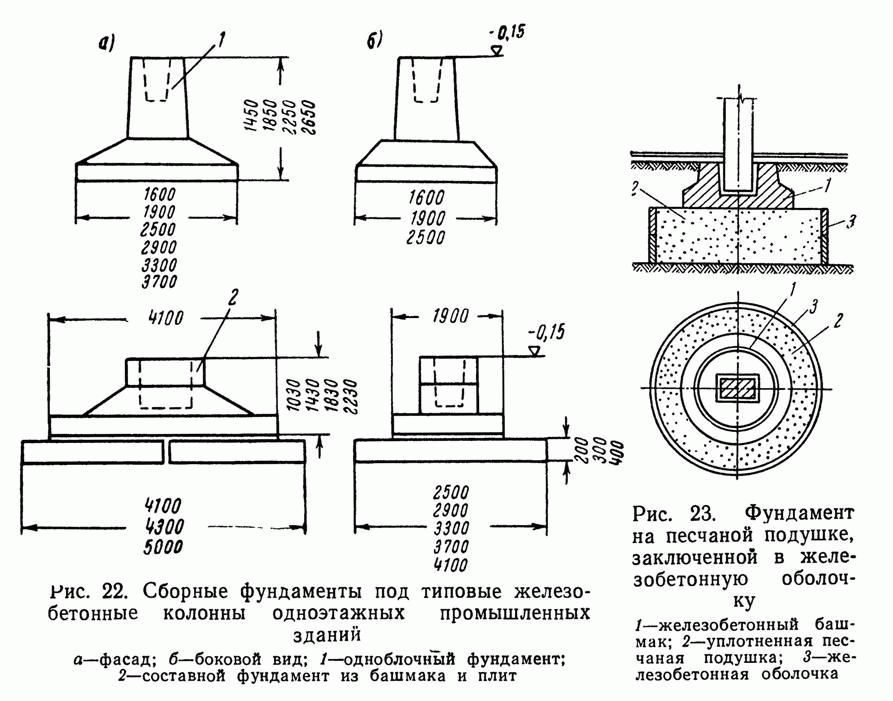

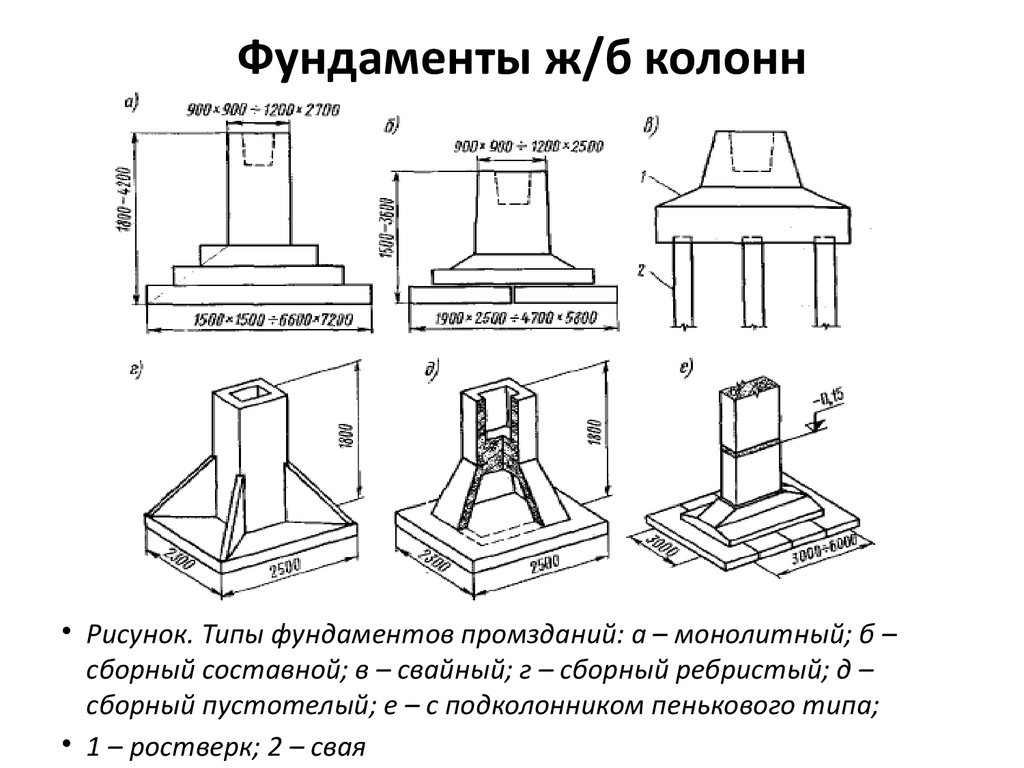

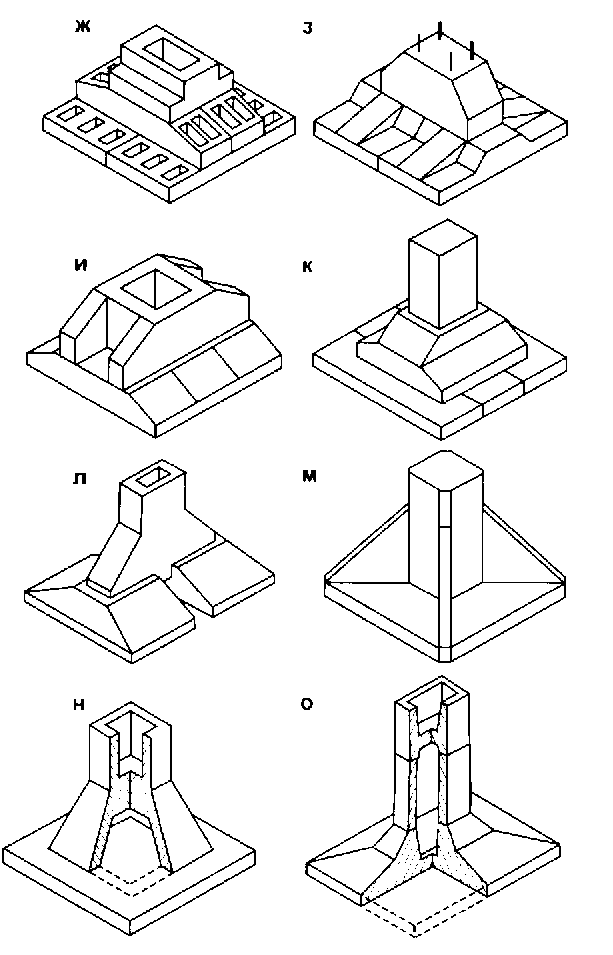

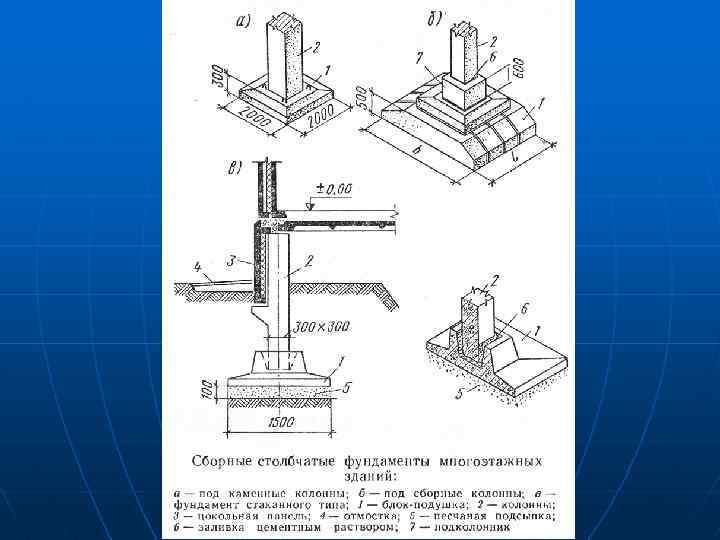

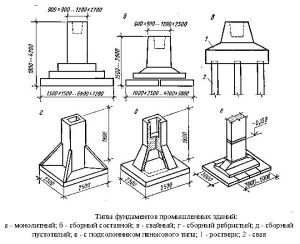

Quels types de fondations sont faites pour les murs

Types de fondations en construction

Types de fondations en construction

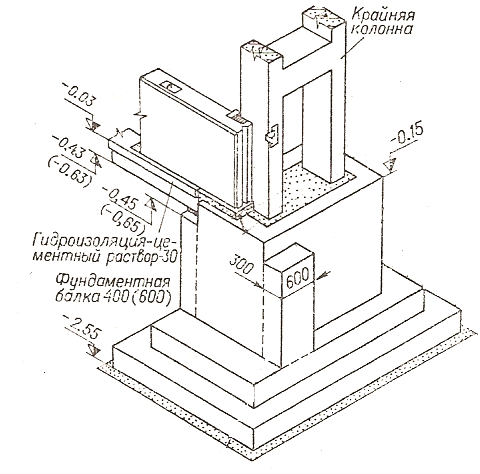

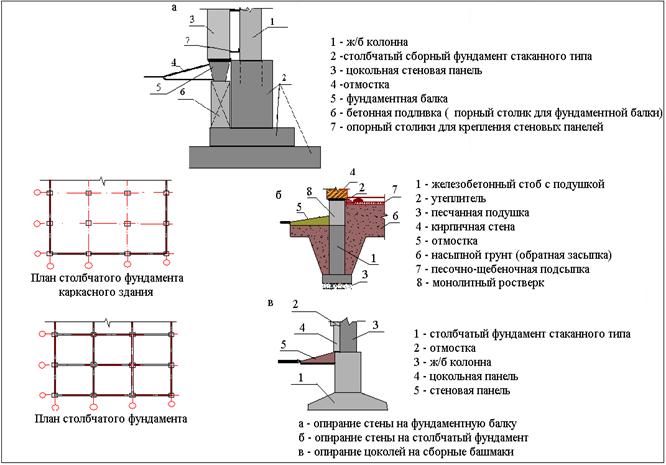

Les fondations sur pieux, colonnes et bandes sont montées sous les murs porteurs des bâtiments industriels.

Les fondations sur pieux sont réalisées sur des sols meubles, qui se trouvent à une profondeur considérable. Les piles sont divisées en différents types en fonction de leur objectif. Ils sont faits de bois, d'acier, de béton et de béton armé. Distinguer les pieux pleins et préfabriqués en béton armé.

Les pieux préfabriqués sont largement utilisés dans la construction. Ils sont produits en deux types : tubulaire cylindrique et solide carré.

Les pieux en béton sont généralement fabriqués en une seule pièce avec des profondeurs, des charges et des sections transversales variables. Les pieux métalliques sont fabriqués à partir de tuyaux, de canaux et de poutres en I. De tels pieux sont rarement utilisés lors de l'aménagement d'une fondation pour les murs en raison de leur sensibilité à la corrosion, ainsi qu'en raison d'une pénurie d'acier. Les pieux en bois sont fabriqués à partir de mélèze, de pin. Un joug (anneau en acier) est placé sur le bord supérieur de la colonne et un sabot métallique est placé sur le bord inférieur. Ceci est nécessaire pour protéger le pieu du meulage pendant le battage.

Les bases en colonnes pour les murs porteurs des bâtiments industriels sont réalisées avec des bases denses et de faibles charges. Sous les murs des bases, les piliers sont situés au point de jonction, d'intersection et dans les coins, ainsi qu'à divers intervalles à une distance inférieure à 3 à 6 m.Les colonnes installées séparément sont reliées les unes aux autres par des poutres qui prennent la charge des murs.

Les bases de ruban sont montées sous des murs autoportants ou porteurs en briques et blocs. De telles bases sont solides et préfabriquées. Les bases préfabriquées sont plus populaires. Ces bases sont disposées à partir de blocs de béton et de béton armé.

Les bases de ruban sont constituées des composants suivants :

- blocs-oreillers de la marque F;

- blocs muraux rectangulaires de la marque SP.

Les blocs muraux ont les dimensions suivantes :

- hauteur - 0,6 m;

- longueur - 2,4 m;

- épaisseur - 0,3-0,6 m.

Ils produisent également des blocs de marques SPD supplémentaires, dont les dimensions ne diffèrent que par la longueur (ils en ont 0,8 m). Ils sont utilisés pour attacher des blocs à la base.

Les blocs muraux sont solides, avec des trous borgnes situés en bas. Ils sont fabriqués en béton de qualité M150.

Installation d'un grillage monolithique

Pour couler du mortier de béton, il est nécessaire de monter un coffrage de haute qualité

Pour couler du mortier de béton, il est nécessaire de monter un coffrage de haute qualité

Pour couler du mortier de béton, il est nécessaire de monter un coffrage de haute qualité. Commencez par les boucliers de retenue inférieurs.Pour ce faire, il est nécessaire de couper des planches égales au pas entre les colonnes de fondation. Pour leur fixation, il est recommandé d'enfoncer les piquets de soutènement dans le sol. Les planches de coffrage sont posées sur les piquets au ras du bord supérieur des piliers.

Les panneaux de coffrage latéraux sont fixés sur les bords et solidement fixés. Les bandes de coffrage latérales peuvent être recouvertes de matériau de couverture.

L'étape suivante consiste à renforcer l'ensemble de la structure. Ici, une ceinture blindée constituée de tiges horizontales d'une section transversale de 12 à 16 mm et d'éléments longitudinaux d'une section transversale de 6 à 8 mm est utilisée en standard.

Il est important aux emplacements des piliers d'attacher le renfort avec les tiges dépassant des colonnes

Le remplissage de la solution de grillage doit être effectué en une seule étape. Par conséquent, il est préférable de commander une bétonnière ou une bétonnière du volume requis. Lors du coulage du béton, il est nécessaire d'enfoncer le mortier tous les 30 cm.L'épaisseur totale (hauteur) du grillage, en règle générale, ne dépasse pas 60 cm.

Après 7 à 10 jours, sous réserve de beau temps sec, le béton est considéré comme complètement solidifié. Vous pouvez maintenant retirer le coffrage et laisser reposer la fondation. Toutes les surfaces du grillage sont également recouvertes de matériaux imperméabilisants.

Une fois la structure complètement sèche, il est nécessaire de remblayer la fosse avec un compactage du sol autour des colonnes. La fosse est remplie au ras du repère de la partie aérienne des colonnes de fondation. Pour décorer les piliers de support et réduire le niveau de perte de chaleur, vous pouvez utiliser un revêtement décoratif des piliers ou poser de la pierre naturelle.

Liste des machines et équipements

Tableau 1

Nom des machines, mécanismes et équipements

Genre, marque

Spécifications techniques

Rendez-vous

Nombre par maillon (brigade), pcs.

1

2

3

4

5

6

1

Grue automobile

KS-35715

Longueur de flèche télescopique 8 - 18 m Capacité de levage

16 tonnes

Fourniture de ferraillage, coffrage, mélange de béton

1

2

Pompe à béton

SB-170-1 (SB-170-1A)

Portée de livraison de la rampe de distribution - 19 m.

Capacité jusqu'à 65 m3 / h

Approvisionnement en béton

1

3

Camion malaxeur à béton

SB-92V-2

Le volume géométrique du tambour est de 6,1 m3. Sortir

mélange prêt à l'emploi pas moins de 4,5 m3

Transport de béton

1

4

Transformateur de soudage

TD-500 4-V-2

Tension d'alimentation 200/380 V. Puissance nominale

32kW. Poids 210 kg

Travaux de soudure

1

5

Compresseur

SO-45B

Alimentation en air comprimé

1

Couler avec du béton

Processus de coulage du béton

Processus de coulage du béton

Compte tenu du grand volume de béton, une telle fondation doit être coulée par portions de 300 à 400 cm de hauteur avec un intervalle de coulage ultérieur ne dépassant pas 2-3 heures. Chaque portion de la garniture est bien secouée avec un vibrateur.

Pour ce type de fondation, on utilise du béton de classe de résistance élevée M300, avec un coefficient de résistance à l'eau supérieur à W8, une résistance au gel de F200 et un indice de mobilité de P3.

Avec une taille de fondation importante, le coulage se fait avec un malaxeur automatique, avec un petit - avec une bétonnière.

Ruban monolithique

Remplissage du coffrage avec du béton

Remplissage du coffrage avec du béton

La première étape consiste à calculer la quantité de béton qui sera nécessaire pour remplir une telle fondation. La qualité du béton doit être de M200 à M400. La meilleure qualité est le béton préfabriqué.

Si la fondation est relativement petite, le mélange de béton est préparé indépendamment, en utilisant du ciment de haute qualité et du sable fin. Lors de la construction de telles fondations, vous pouvez vous débrouiller avec une bétonnière et couler le béton à la main.

Le béton coulé est nivelé et sa partie supérieure doit être strictement au repère horizontal zéro. Avant de commencer la pose des sols ou des murs d'un bâtiment, le béton doit retrouver sa résistance d'origine. Pour ce faire, il est recouvert d'un film pour retenir l'humidité et conservé plusieurs semaines.

Travaux de coffrage

2.5. Coffrage sur

le chantier doit être livré dans un ensemble complet, adapté à l'installation et à l'exploitation,

sans finitions ni corrections.

2.6. A reçu

sur le chantier, les éléments de coffrage sont placés dans la zone de \u200b\u200bl'assemblage

grue.Tous les éléments de coffrage doivent être stockés dans une position adaptée à

transport, triés par marques et tailles. Articles de magasin

le coffrage est nécessaire sous un auvent dans des conditions qui excluent leur endommagement. Boucliers

empilés en piles ne dépassant pas 1 à 1,2 m de haut sur des plots en bois ;

combats de 5 à 10 niveaux d'une hauteur totale ne dépassant pas 1 m avec l'installation de bois

joints entre eux; autres éléments selon dimensions et poids

mettre dans des cartons.

2.7.

Le coffrage à petits panneaux se compose des éléments suivants :

boucliers linéaires

fait d'un profil coudé (canal), le pont dans les boucliers est fait de

contreplaqué filmé de 12 mm d'épaisseur;

éléments porteurs

- les contractions sont conçues pour absorber les charges agissant sur le coffrage, et

également pour combiner des panneaux individuels en panneaux ou en blocs. Ils sont fabriqués à partir de

profil coudé (canal);

boucliers d'angle -

servir à combiner des panneaux plats en contours fermés;

coin de montage

- sert à relier des planches et des panneaux dans des contours de coffrage fermés ;

crochet de tension -

utilisé pour attacher des combats aux boucliers;

support -

sert de base pour le plancher de travail.

2.8. Installation et

le démontage du coffrage est effectué à l'aide d'une grue de véhicule KS-35715 ou KS-45719,

KS-4572A.

2.9. Avant le début

l'installation du coffrage, le pré-assemblage des panneaux dans le panneau est effectué dans le prochain

séquences :

sur le site

l'entreposage recueille une boîte de contractions;

accrocher les combats

Boucliers;

au bord des boucliers

les panneaux sont peints avec des risques indiquant la position des axes.

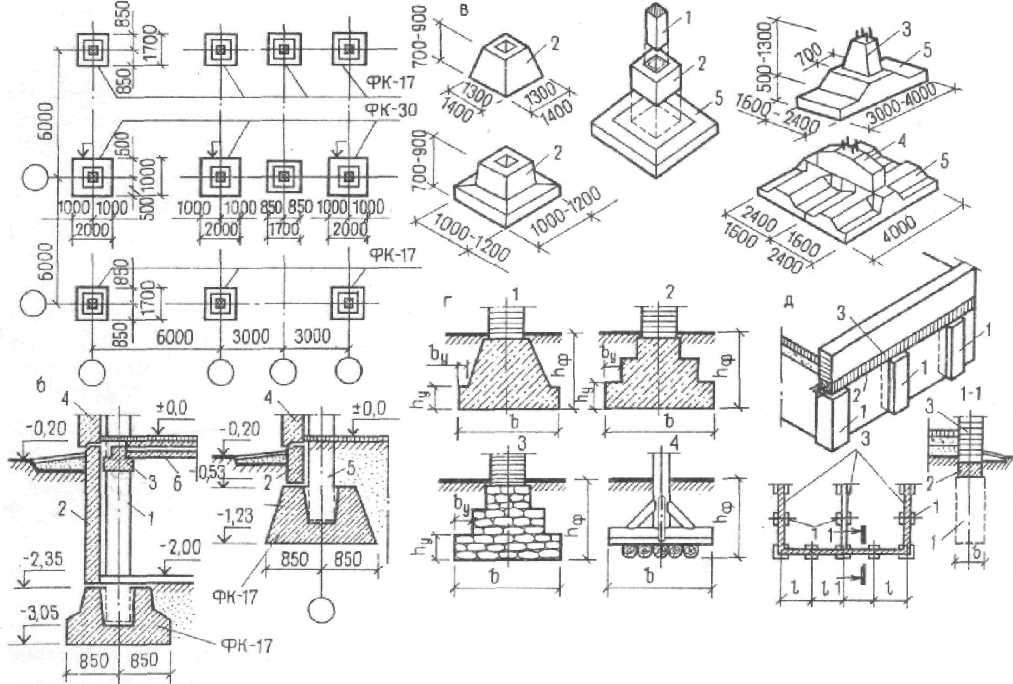

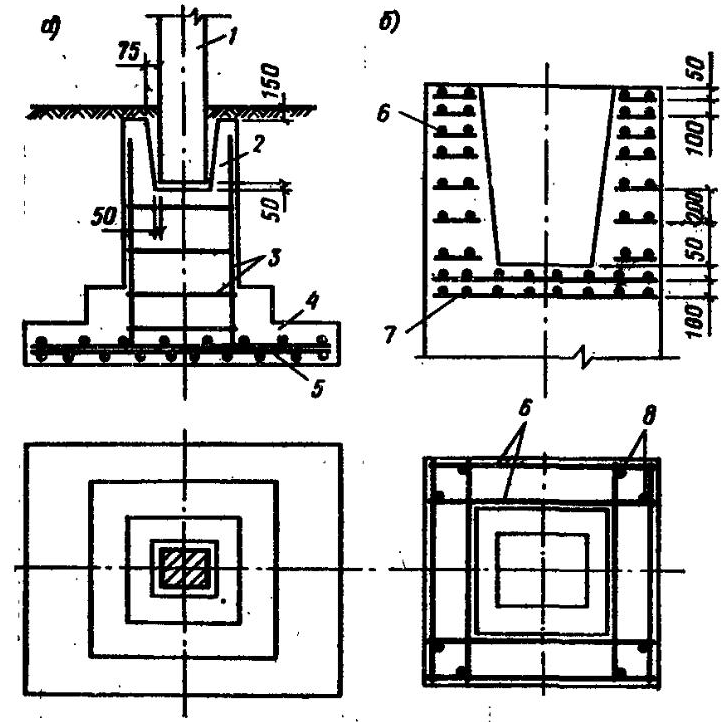

2.10. Dispositif

le coffrage des fondations est effectué dans l'ordre suivant:

établir et

fixer les panneaux de coffrage agrandis de la marche inférieure du sabot ;

établir

la boîte assemblée est strictement le long des axes et le coffrage de la marche inférieure est fixe

épingles en métal à la base;

appliqué sur les côtes

les panneaux agrandis du caisson risquent de fixer la position du caisson du deuxième étage

fondation;

prendre du recul par rapport à

repères sur une distance égale à l'épaisseur des planches, fixés à l'avance

boîte assemblée du deuxième étage;

finalement

installer la boîte de deuxième étage ;

dans le même

les séquences fixent la boîte du troisième étage ;

appliqué sur les côtes

panneaux agrandis du caisson supérieur, risque de fixer la position du caisson

podkolon;

établir

boîte à colonnes ;

établir et

fixer le coffrage de revêtement.

Monté

le coffrage est réceptionné d'après l'acte par le contremaître ou le contremaître.

2.11. Par

l'état du coffrage doit être surveillé en permanence pendant

bétonnage. En cas de déformations imprévues des éléments de coffrage individuels

ou ouverture inadmissible des fentes, des fixations supplémentaires doivent être installées et

réparer les endroits déformés.

2.12. Démantèlement

le coffrage n'est autorisé qu'une fois que le béton a atteint la

selon SNiP

3.03.01-87 et avec la permission du fabricant de l'ouvrage.

2.13. Pendant

arrachant le coffrage, la surface de la structure en béton ne doit pas être endommagée.

Le démontage du coffrage s'effectue dans l'ordre inverse de l'installation.

2.14. Après

le retrait du coffrage est nécessaire :

produire

inspection visuelle du coffrage;

clair de

béton collé, tous éléments de coffrage;

lubrifier

ponts, vérifier et lubrifier les raccords vissés.

2.15. Schémas

la production de coffrage est donnée dans la Fig. -.

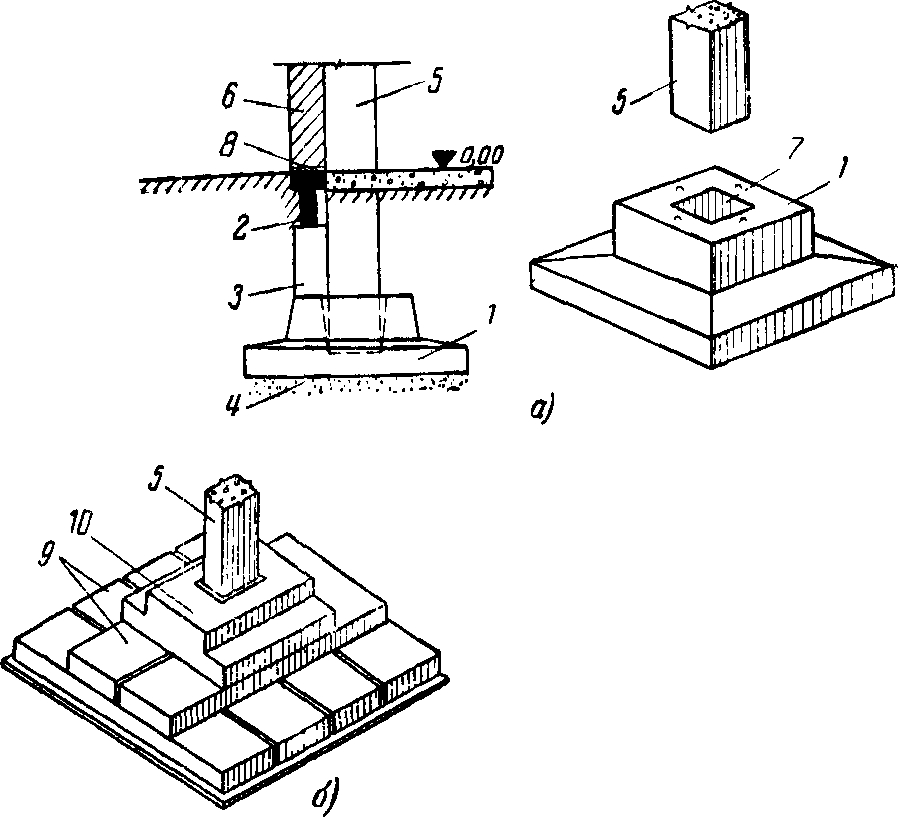

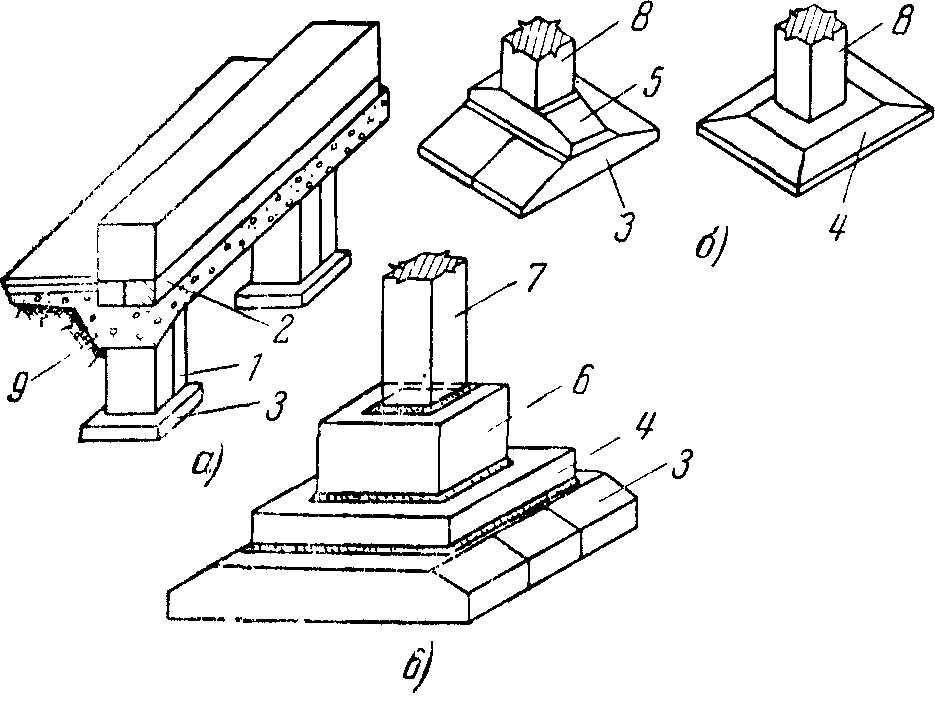

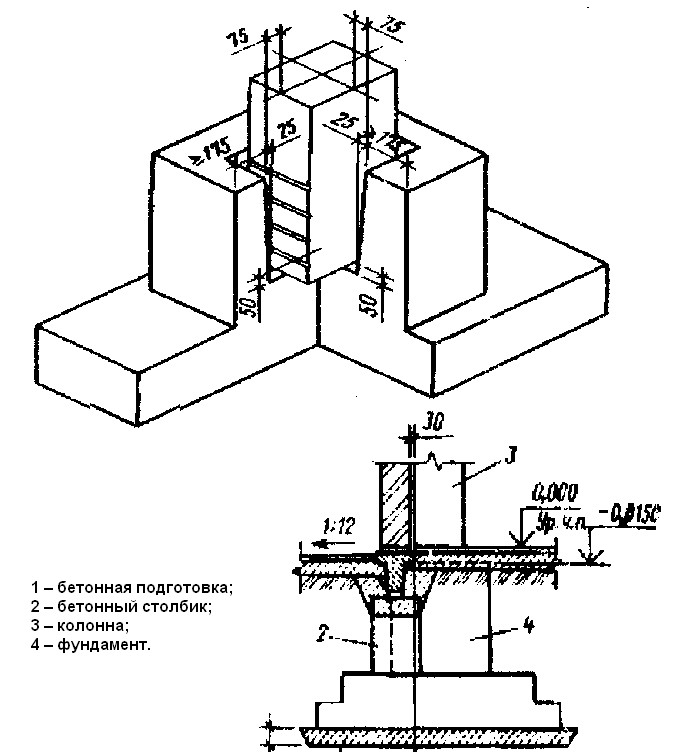

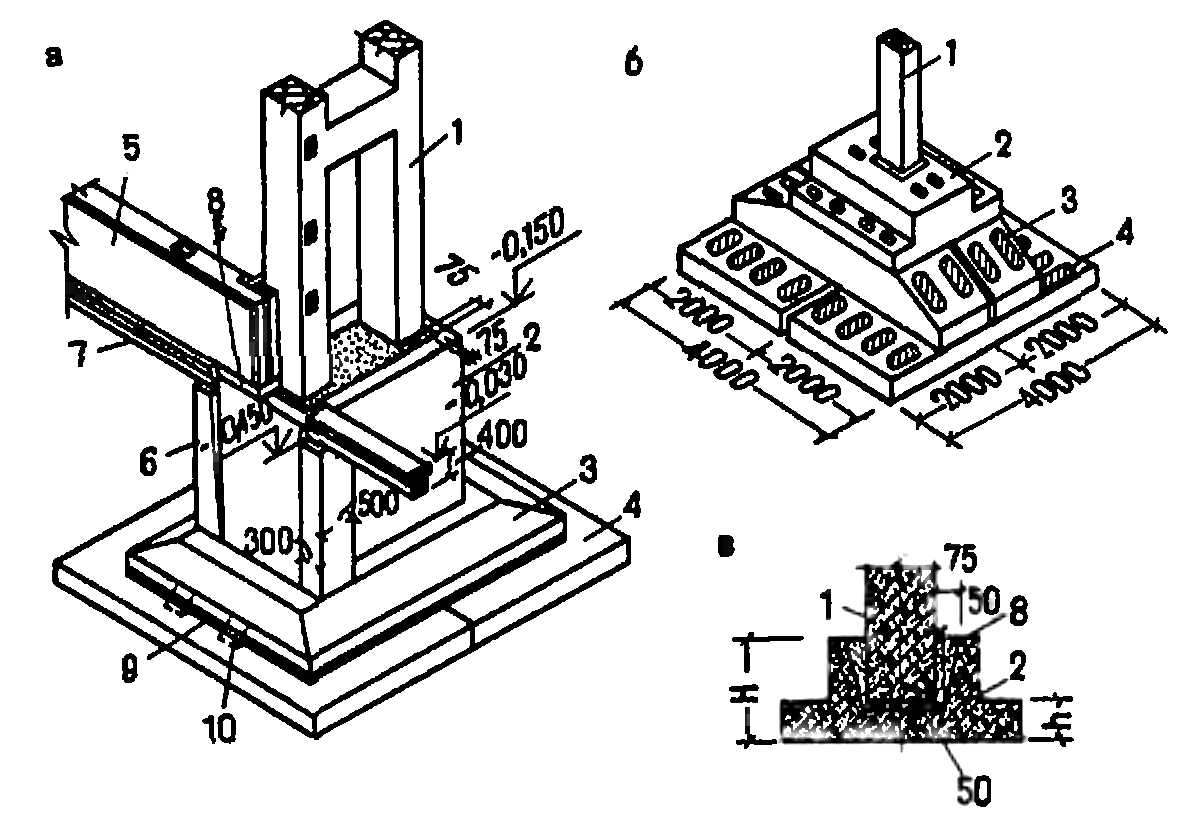

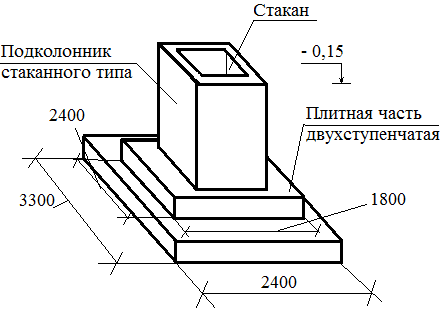

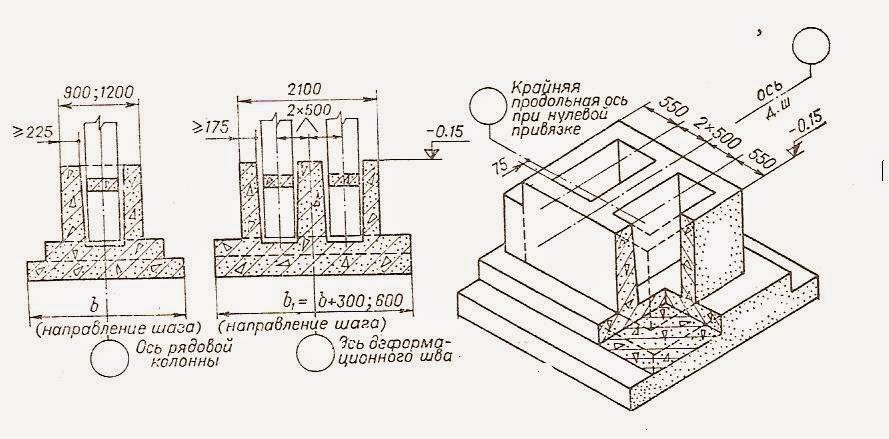

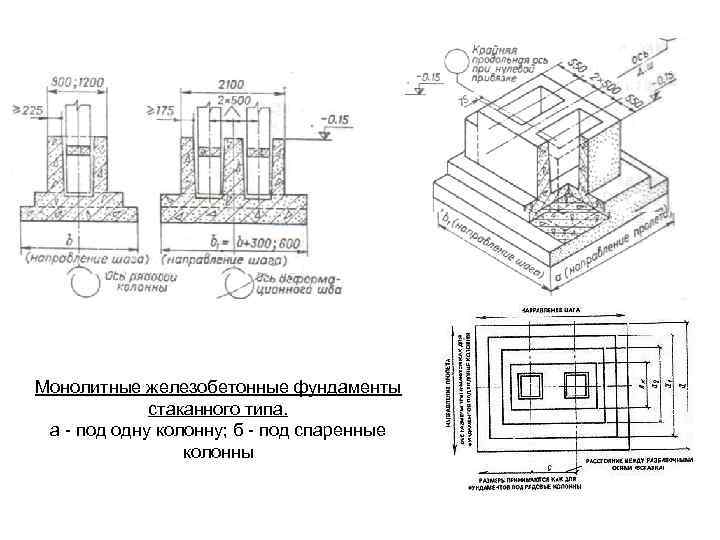

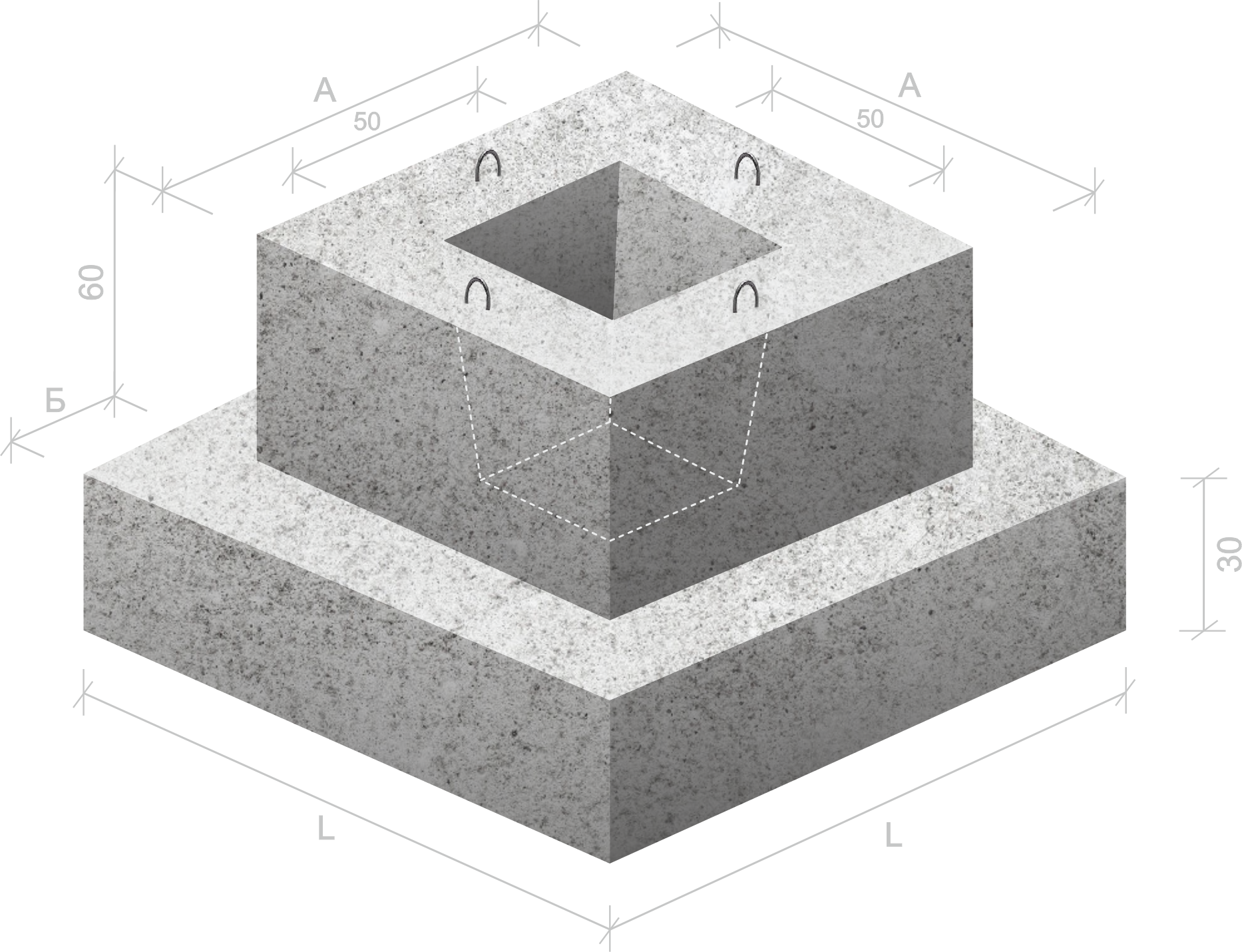

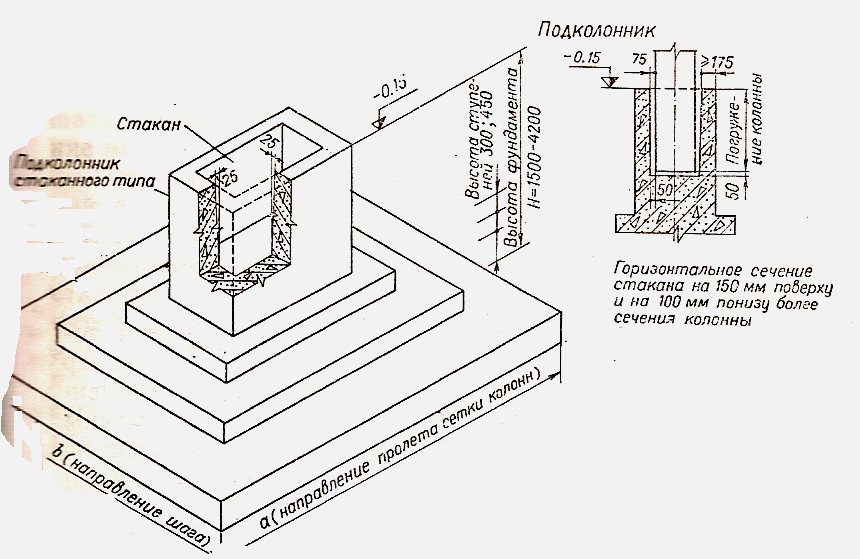

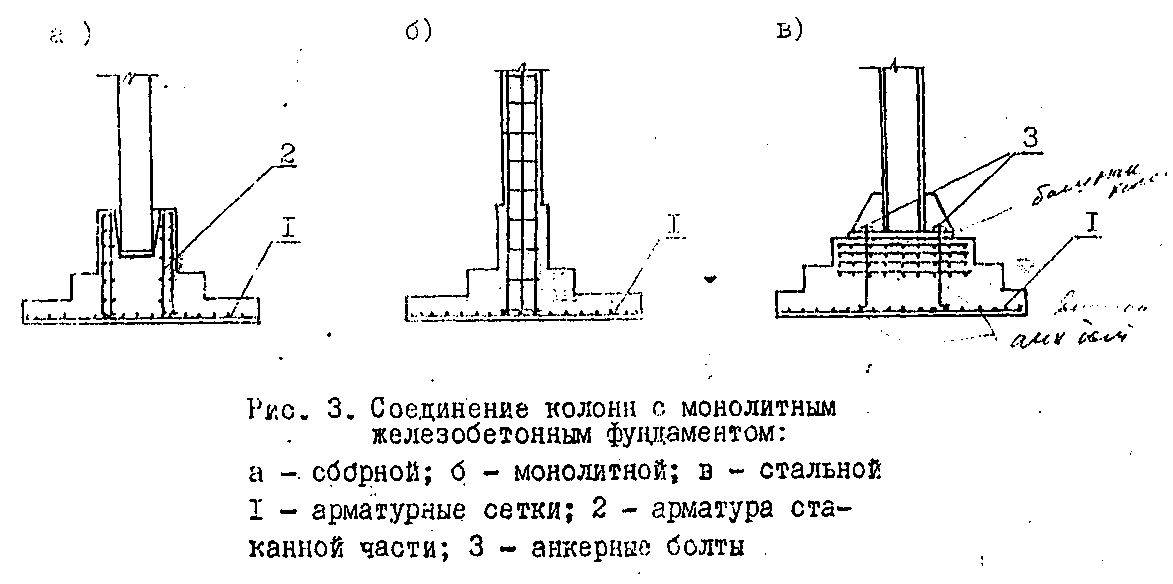

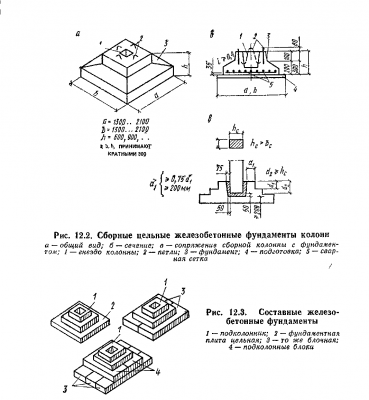

Fondation de type verre: exigences techniques conformément à GOST 23972-80

Etat norme de l'union des fondations en béton armé usr pour plateaux paraboliques conditions techniques gost 23972-80

- Grade du béton pas moins de М200 В2 ;

- Installation de structures uniquement après avoir atteint la résistance du béton requise;

- Le niveau d'absorption d'eau ne dépasse pas 5%, l'indicateur peut être atteint à l'aide d'une imperméabilisation;

- Renfort rigide dans toutes les ceintures;

- L'épaisseur de la couche de béton autour de l'armature est d'au moins 3 cm ;

- L'épaisseur des fissures dans le béton ne dépasse pas 0,1 mm;

- Retrait complet des boucles de montage à l'aide d'une meuleuse, le retrait par impact est strictement interdit;

- Il ne doit pas y avoir de renfort nu à la base.

La fondation de type verre est assez coûteuse à installer, car un renfort épais puissant, un coffrage et un système d'étanchéité complexe sont utilisés ici. Maintenant, selon GOST, vous pouvez acheter plusieurs bases en verre de taille:

| Nomenclature | Dimensions, mm (LxHxl) | Poids (kg |

| 1F 12.12.1 | 1 200x1 200x650 | 1 475 |

| 1F 9.9.1 | 990x900x650 | 900 |

| 2F 15.15.1 | 1 500x1 500x650 | 2 025 |

| 1F 8.6.5 | 800x550x600 | 475 |

Fabrication de fondations en verre et exigences de base pour celles-ci

Lors de l'installation de telles bases, il ne faut pas oublier que la résistance du produit ne peut être obtenue que grâce à l'utilisation de matériaux de construction de haute qualité et d'un bon renforcement. Par conséquent, la fondation en béton armé a une longue durée de vie.

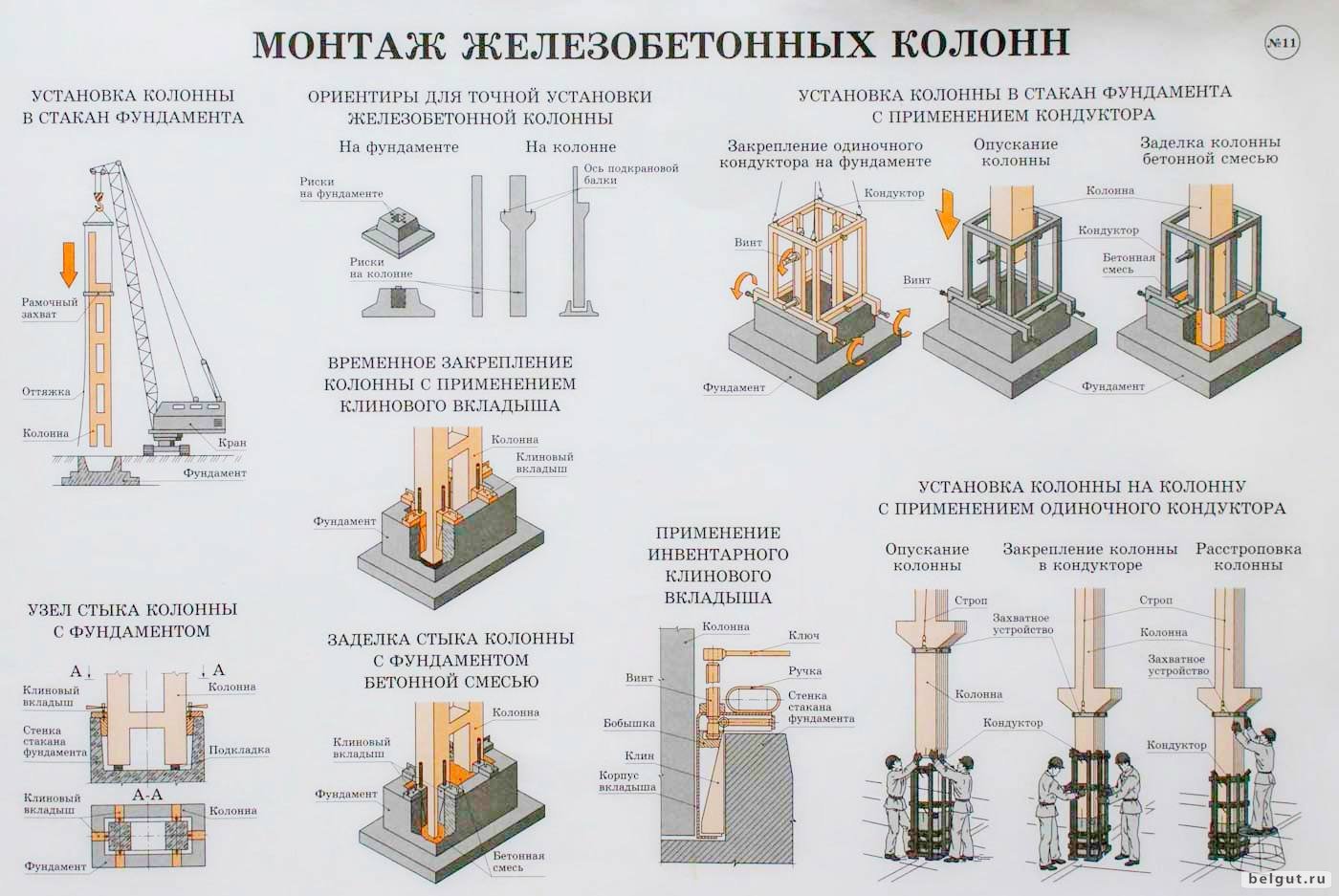

Installation de la colonne dans le verre de fondation.

Ce type de fondation est rarement utilisé dans la construction privée générale, car il se distingue par son coût élevé et la nécessité d'utiliser des équipements mécanisés. Il est interdit de poser la base sur des sols soulevés et affaissés. La technologie prévoit l'installation de supports et de racks en béton armé dans un verre fini, dans lequel la fixation a ensuite lieu.

Exigences de la fondation :

- Le béton doit être conforme à M200 et avoir un indice d'étanchéité B2 ;

- Les rayonnages ne doivent être transportés sur le chantier qu'une fois que la base a acquis la marge de sécurité nécessaire ;

- Il est impératif de renforcer la base. L'épaisseur de la couche de béton autour de l'armature doit être d'au moins 30 mm ;

- Les garnitures nues sont un défaut d'usine, il est strictement interdit d'utiliser de tels produits dans la construction ;

- S'il y a des fissures dans le béton d'une épaisseur supérieure à 0,1 mm, il s'agit également d'un mariage;

- Toutes les charnières de production en blocs doivent être soigneusement démontées, il est strictement interdit de les marteler dans le béton.

Quand vous avez besoin d'utiliser un fond de teint en verre

- Dans la construction de bâtiments industriels et privés à usage général, dans la structure porteuse desquels sont utilisés des supports et des racks en béton ;

- Lors de la construction de centrales électriques, ainsi que dans l'industrie nucléaire, lors de l'installation de racks renforcés pour les salles des machines et les chambres de condensation ;

- Lors de la réalisation de travaux de restauration et de restauration sur des racks et des colonnes dans des immeubles de bureaux ;

- Si le projet prévoit l'utilisation de racks comme seule structure de support possible du bâtiment.

Avantages des fondations en verre

- Haute résistance et qualité des blocs d'usine, car pendant leur production, un contrôle qualité et des tests de résistance et de rupture de tous les éléments porteurs sont effectués ;

- C'est la fondation optimale pour la construction de bâtiments industriels, où il existe des charges locales par unité de surface de la fondation;

- Technologie d'installation simple;

- Gain de temps et d'efforts sur la construction de la fondation.

Vous devez également prendre en compte la nécessité de transporter des racks et des colonnes individuels directement depuis le fabricant et, compte tenu de leur taille, vous devez parfois penser à des itinéraires spéciaux.

Installation de fondation en verre

L'installation de fondations préfabriquées de colonnes pesant de 5 à 30 tonnes est généralement réalisée par des grues à flèche.

L'installation de fondations préfabriquées de colonnes pesant de 5 à 30 tonnes est généralement réalisée par des grues à flèche.

Compte tenu des caractéristiques clés des fondations considérées, l'installation est effectuée uniquement sous la supervision directe de spécialistes. Eux seuls sont capables de contrôler l'ensemble du processus d'installation des supports et l'exactitude de leur renforcement. Au cours du processus d'installation, les produits en béton armé passent par plusieurs étapes :

- Préparation de surface. Il est soigneusement nivelé, car le déplacement de poutres en béton armé dans des fondations en verre est hautement indésirable;

- Préparation des rainures. Ils sont creusés à une profondeur déterminée, puis ils sont renforcés avec du gravier, soigneusement battus;

- Construction de fondations en béton armé.A ce stade, le compactage du sol est également utilisé, ainsi que la pose de blocs.

La tâche principale des fondations en verre est d'assurer une répartition uniforme des charges sur toute la surface du sol. En conséquence, les bases en verre ne peuvent être utilisées que sur un sol capable de supporter de lourdes charges et de ne pas s'affaisser avec le temps.

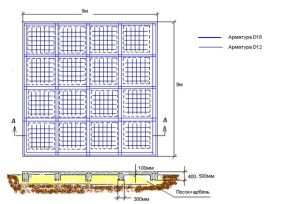

Renforcement

La longueur de l'armature en mètres courants est calculée à l'avance avec une petite marge. Un renfort nervuré d'un diamètre de 14-16 mm convient. Les tiges sont posées transversalement sur des briques posées avec un maillage de 20 cm.

La longueur de l'armature en mètres courants est calculée à l'avance avec une petite marge. Un renfort nervuré d'un diamètre de 14-16 mm convient. Les tiges sont posées transversalement sur des briques posées avec un maillage de 20 cm.

En conséquence, deux grilles sont obtenues - une en bas, à 5 cm de la surface du coussin de sable, et la seconde - en haut, à 5 cm de la surface de la dalle de fondation. Les joints de renfort sont fixés avec un fil à tricoter ou soudés.

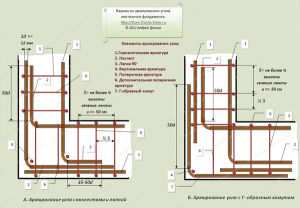

Ruban monolithique

Renforcement incorrect et correct de l'angle obtus de la fondation en bande

Renforcement incorrect et correct de l'angle obtus de la fondation en bande

Pour la fabrication d'un cadre de renfort, vous aurez besoin de renfort de 8 et 12 mm. Des renforts nervurés de huit millimètres sont constitués de rectangles identiques dont les extrémités sont soudées ou fixées avec du fil à tricoter.

Ensuite, prenez 5 pièces de renfort d'un diamètre de 12 mm, dont la longueur doit être égale à la longueur du côté de la maison. Si la fondation est longue, la barre d'armature de la longueur souhaitée peut être obtenue en attachant ou en soudant plusieurs morceaux de barres d'armature. Le pas du faisceau intermédiaire doit être de 20 à 25 cm.

Quatre morceaux de ce renfort sont passés à travers les rectangles préparés et attachés aux coins. La cinquième tige est attachée au sommet du rectangle.

Ensuite, des broches sont enfoncées dans les parois de la tranchée et le cadre de renforcement lui-même y est attaché.

Pile-tape monolithique

Renforcement de la fondation en bande schématique

Renforcement de la fondation en bande schématique

Le dispositif et l'installation de la partie en bande d'une telle fondation ressemblent au renforcement d'une fondation en bande. La différence est la liaison des parties du cadre de renfort à la tête de colonne. Le grillage est fixé en attachant la tête de colonne.

Si le grillage n'est pas en retrait, le cadre de renfort est placé sur la colonne et attaché avec un renfort situé au-dessus de sa tête. Souvent, le cadre du grillage est constitué d'éléments préfabriqués du canal et des tuyaux.

Le cadre du pieu en béton armé lui-même est réalisé, selon la configuration, souvent dans le même matériau que le grillage, et installé dans le coffrage strictement verticalement.

Principales fonctionnalités, applications et avantages

Considérez les principaux types de fondations monolithiques en béton armé, ainsi que leur application et leurs avantages dans la construction de bâtiments et de maisons. Quelles sont les caractéristiques des fondations en béton armé de types monolithiques.

Dalle monolithique

Exemple de socle monolithique

Exemple de socle monolithique

C'est l'un des plus courants et fiables. L'un des avantages est qu'il n'a pas besoin d'être placé à la profondeur de gel du sol, ce qui réduit le coût des matériaux de construction.

Une telle fondation offre une fiabilité en cas de changements brusques de température, est une base solide lors de sa construction sur des sols mous. On l'appelle aussi flottant. Une dalle de fondation monolithique est une dalle solide en béton armé qui est enterrée dans le sol.

Une dalle d'une telle fondation peut également servir de plancher brut d'une future maison. Il est si fiable qu'ils y construisent même des gratte-ciel. Une fondation en dalle monolithique est également utilisée pour la construction de maisons, de bains, de structures industrielles, à la fois sur des sols mous et durs.

Ruban monolithique

Fondation de bande encastrée

Fondation de bande encastrée

Il s'agit d'une bande de béton armé qui se situe sur tout le périmètre du bâtiment et à l'intérieur de celui-ci. Une telle fondation peut bien résister aux charges dans toutes les conditions climatiques. Il y a un grillage enterré, peu profond et non enterré.

L'enfouissement peu profond convient aux bâtiments de petites maisons et structures, enterrés - pour les constructions de bâtiments de 1 à 2 étages.

Le ruban monolithique est utilisé dans la construction de maisons avec un plan incliné du site, c'est une option idéale pour la construction de bâtiments en béton cellulaire, blocs de mousse, car il répartit uniformément la charge verticale sur les pieux et le sol.

Colonne monolithique

Ce type de fondation se compose de piliers dont les têtes sont interconnectées le long du périmètre du bâtiment et à l'intersection des cloisons à l'intérieur de celui-ci. Le grillage, reliant les colonnes, crée une structure monolithique unique. Cette fondation combine tous les avantages de la pile et du ruban. Il est utilisé pour la construction de types de structures moyennes et légères.

Les fouilles

L'échelle d'excavation est déterminée par le type de fondation, à savoir la profondeur de sa mise à la terre

L'échelle d'excavation est déterminée par le type de fondation, à savoir la profondeur de sa mise à la terre

Après avoir préalablement calculé l'épaisseur de la fondation, qui dépend du poids du futur bâtiment, des caractéristiques du sol, de la présence d'eaux souterraines, ils commencent à creuser une fosse. Dans la construction de petites fondations, le sol est extrait manuellement; pour la construction de grandes structures résidentielles et industrielles, des équipements de construction sont utilisés pour creuser une fosse de fondation.

La profondeur de la fosse dépend de l'épaisseur de la dalle elle-même, des caractéristiques du sol et de la prise en compte des communications fournies. Pour une petite maison, une profondeur suffisante ne dépassant pas 0,5 m.

Ruban monolithique

Excavation sur le chantier de construction de la fondation

Excavation sur le chantier de construction de la fondation

Après le marquage, le creusement de tranchées est effectué à une profondeur supérieure à la conception de 20 à 25 cm pour créer une base à partir de pierre concassée et de sable.

Si un coffrage est utilisé pour couler du béton, la largeur de la tranchée doit être augmentée d'un demi-mètre. L'excavation du sol lors de la construction de tranchées peut être effectuée à la fois avec une excavatrice et manuellement.

Ce dernier type est plus courant chez les développeurs, car il présente certains avantages. Il s'agit d'une diminution du volume de sol excavé, puis les murs sont plus lisses, ce qui, à son tour, permet d'importantes économies de ciment lors du coulage d'un mélange de béton sans utiliser de coffrage.

Pour augmenter la surface d'appui de la future fondation, le fond de la tranchée doit être élargi sous la forme d'un cône ou d'un rectangle.

Colonne monolithique

Travaux d'excavation pour une fondation en colonnes

Travaux d'excavation pour une fondation en colonnes

Lors du marquage des tranchées pour le grillage, il est nécessaire de délimiter correctement les endroits où les colonnes de fondation seront installées. La distance entre eux doit être de 1,5 à 2,5 m.

Les travaux d'excavation lors de la construction de ce type de fondation consistent à creuser des trous dans la tranchée elle-même, dans laquelle seront placées des colonnes qui remplissent les principales fonctions de support.

Lors de l'utilisation de pieux forés, les puits sont réalisés à l'aide d'une perceuse. La profondeur du puits doit être de 300 à 400 mm sous le point de congélation du sol et de 200 à 300 mm supplémentaires pour placer le coussin de sable.

Application et types d'oreillers en blocs

Représentation schématique des composants de la fondation

Représentation schématique des composants de la fondation

Les coussins de bloc sont utilisés pour augmenter la taille de la semelle de la base. Avoir les dimensions suivantes :

- longueur - 1,2-2,4 m;

- épaisseur - 0,3-0,4 m;

- largeur - 1-2,4 m.

Les coussins en blocs d'une épaisseur de 1 à 1,6 m, en plus des tailles standard, peuvent être fabriqués avec une longueur plus courte, c'est-à-dire des coussins supplémentaires. Ils sont faits de béton des grades M150 et M200. L'acier laminé à chaud est utilisé comme matériau de travail pour le renforcement. Pour se protéger des charges supplémentaires, les coussins en blocs sont placés sur une surface plane ou une préparation en sable.

Les bases des coussins en blocs sont intermittentes et solides. Dans les bases autoportantes, de tels coussins sont posés avec la formation d'un espace dont la taille varie de 20 cm à 90 cm. Une telle conception permet de réduire la consommation de matériaux de construction, de réduire la charge et de permettre d'utiliser pleinement la capacité portante du sol.

Dans la construction de bâtiments industriels sur des sols affaissés, une couture renforcée est disposée sous les coussins de base, dont l'épaisseur varie de 3 cm à 5 cm, et une ceinture renforcée d'une épaisseur de 10 cm à 15 cm est montée au-dessus de ce.Cela vous permet de réduire la charge, d'augmenter la rigidité de la base et d'éviter l'apparition de fissures en cas de retrait inégal de la structure.

Les fondations des grands bâtiments constitués d'éléments massifs en béton armé sont constituées de panneaux muraux et de panneaux coussins. Les panneaux muraux sont installés sur le dessus des panneaux de coussin. Ils viennent avec des trous traversants, nervurés et solides. Les panneaux assemblés sont fixés entre les panneaux adjacents, en soudant les composants métalliques noyés. Ces coussins sont posés sous forme de bandes intermittentes ou continues. Ils sont solides et nervurés.

Les fondations en bandes monolithiques sont principalement constituées de béton armé. Ils s'équipent à l'intérieur du coffrage, dans lequel l'armature est montée (si l'on parle de fondations en béton armé), et ils déposent le mélange de béton.

Les fondations sur pieux présentent un certain nombre d'avantages: elles ne rétrécissent pratiquement pas, réduisent le temps consacré aux travaux de terrassement et réduisent également les coûts de construction. Toute structure utilisant des pieux peut durer plus de 100 ans.