Four à plâtre

Pour que la surface du poêle soit belle, elle est enduite. Étant donné que le plâtre devra résister à des baisses de température constantes, des exigences particulières sont imposées à la composition de la solution. Ce sont : la résistance, l'adhérence, la résistance à la fissuration.

Alors, avec quelle solution pour plâtrer le poêle ? Les options les plus courantes sont :

- Solution d'argile calcaire ;

- Solution de chaux-gypse;

- Le mortier est du sable ciment-argile.

La fibre de verre, l'amiante, le chanvre et la paille sont introduits dans la solution en tant que matériau de renforcement. Le sel est également utilisé, mais de nombreux fabricants de poêles sont sceptiques quant à l'ajout de sel. La fonction particulièrement fortifiante du sel n'a pas été prouvée lors du plâtrage de la surface du four. Et aussi son impact positif sur la santé des gens autour n'a pas été prouvé.

La masse de plâtre est appliquée sur un grand filet à mailles spécialement fixé sur la surface du four. Le réseau permettra à la couche de plâtre de résister de manière stable aux fluctuations de température.

Sélection des composants de la solution d'argile

Pour préparer une solution d'argile de haute qualité, il est nécessaire de sélectionner correctement tous les composants.

Plusieurs composants de base sont nécessaires :

- Argile. C'est l'ingrédient le plus important, c'est lui qui confère au mélange les propriétés nécessaires : viscosité, résistance à la chaleur, résistance au feu. Tous les types de matériaux ne sont pas adaptés à cet événement : différentes options (notamment celles que l'on trouve dans la nature) contiennent de nombreux additifs qui peuvent gâcher le résultat final. Il n'est pas toujours possible de se débarrasser de telles impuretés, de plus, cela peut être une tâche très laborieuse. Et comme le facteur principal dans la construction des fours est l'étanchéité, le matériau sélectionné est pré-testé et soigneusement vérifié.

- Sable. C'est un élément tout aussi important de la solution. Pour le travail, le matériel obtenu indépendamment peut également être utilisé, mais il doit être soigneusement nettoyé et tamisé. En conséquence, le sable ne doit contenir que des particules homogènes sans impuretés.

- L'eau. Beaucoup de gens pensent à tort que cet ingrédient ne nécessite pas de préparation particulière, cela entraîne une perte de qualité de la composition lorsque la température augmente pour la première fois. Pour le travail, seule de l'eau propre et bien décantée sans inclusions étrangères convient.

Chaque composant est préparé à l'avance dans la quantité requise, de préférence avec une petite marge.

Méthodes de contrôle de la qualité du mortier d'argile

Avant de préparer le mélange, vous devez déterminer les proportions des composants en fonction de la teneur en graisse de l'argile sélectionnée, cela aidera à éviter les problèmes à l'avenir. Lors de la production d'une grande quantité de matériel, il peut être extrêmement difficile de corriger les erreurs.

Pour déterminer la teneur en matières grasses de l'ingrédient principal, vous devez procéder comme suit :

- Un peu d'argile (environ 1 kg ou un pot en plastique d'un litre) est soigneusement nettoyé. Pour ce faire, vous pouvez ramasser les gros débris avec vos mains et pour éliminer les contaminants restants, vous devrez faire tremper plusieurs fois la substance dans l'eau. Le liquide est constamment vidangé pour éliminer toute la boue.

- La masse résultante avec une structure normale est divisée en 5 parties égales: rien n'est ajouté à la première partie, à la seconde - 25% de sable tamisé, au troisième - 50%, au quatrième - 75%, au cinquième - 100%.

- Chaque élément est mélangé séparément. De l'eau est ajoutée par petites quantités jusqu'à l'obtention d'une consistance pâteuse. Vous pouvez juger de l'état de préparation de la solution par le fait que le mélange colle à vos doigts : sinon, aucun autre mélange n'est nécessaire.

Une fois que le lot expérimental de la composition est prêt, il doit être testé.

La teneur en matière grasse de l'argile est déterminée par la plasticité des échantillons.

La teneur en matière grasse de l'argile est déterminée par la plasticité des échantillons.

Méthode 1

Cette technologie n'est pas particulièrement difficile. Chacune des cinq parties est roulée en une petite boule et pétrie en un gâteau. C'est facile à faire en le plaçant au centre de votre paume et en appuyant avec les doigts de votre autre main. Tous les gâteaux obtenus sont marqués avec les morceaux de papier appropriés, qui indiquent les proportions de sable.

Il faudra 2-3 jours pour que les fragments sèchent. Dans un premier temps, une inspection visuelle est effectuée : le gâteau ne doit pas présenter de fissures et ne doit pas se casser lorsqu'il est pressé. Si vous le laissez tomber sur le sol, il devrait rester intact. Sur la base des résultats de l'expérience, le rapport correct de sable et d'argile est déterminé.

Méthode 2

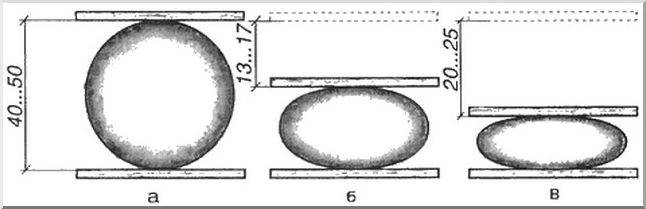

Des boules d'un diamètre d'environ 3 cm sont roulées, chacune étant placée entre deux planches soigneusement arrondies. Peu à peu, sans effort excessif, une pression est effectuée, le résultat est vérifié périodiquement. Si la balle a immédiatement commencé à se fissurer, il s'agit d'un mélange maigre, si une fissuration se produit lorsqu'elle est comprimée en deux - la composition est trop grasse. La variante optimale du rapport des composants est lorsque la majeure partie de la balle s'aplatira et ne s'effondrera pas.

Vérification de la teneur en matière grasse de la composition en pressant une boule d'argile

Vérification de la teneur en matière grasse de la composition en pressant une boule d'argile

Il existe d'autres moyens, mais le principe général est le même pour tout le monde.

Comment établir la qualité de la solution

Après avoir préparé une solution à teneur normale en matière grasse, vous pouvez commencer à pondre

Après avoir préparé une solution à teneur normale en matière grasse, vous pouvez commencer à pondre

Seules les solutions normales conviennent pour la pose d'un poêle dans une maison ou dans un bain. Les gras s'effritent après durcissement. Et comme le four est activement utilisé, cela se produit très rapidement. Les solutions Lean ne garantissent pas la résistance des murs, ce qui est dangereux.

Comme il est difficile de mesurer avec précision les indicateurs de matériaux sans instruments, ils ont recours à une autre méthode. Mélanger 5 solutions avec différentes concentrations de sable et d'argile et déterminer la pertinence de chaque composition. La technologie est la suivante.

- Préparez 5 portions égales d'argile. Le premier reste inchangé, 10% de sable est ajouté dans 2 échantillons, dans 3 - 25%, dans 4 - 75% et dans 5, l'argile et le sable seront en volume égal.

- Ajouter suffisamment d'eau à chaque portion pour obtenir une pâte épaisse à partir de chaque échantillon.

- Des boules de 4-5 cm de diamètre et des plaques de 2-3 cm d'épaisseur sont sculptées à partir de portions.Laisser sécher 10-12 jours. L'échantillon doit sécher dans une pièce fermée à température ambiante.

- Si les billes et les plaques se fissurent lors du séchage, la composition est huileuse, il faut y ajouter davantage de sable. Si les plaques sont colorées et que les billes se cassent en tombant, le mélange est maigre, vous devez mettre plus d'argile. Si l'artisanat en argile ne s'effrite pas lorsqu'il tombe, la solution a la teneur en matière grasse et la plasticité requises. Lors de la réalisation d'un mélange, le sable et l'argile sont mélangés dans les mêmes proportions que dans cet échantillon.

Au stade de la fabrication de grandes portions, une attention particulière est accordée à la densité de la composition. S'il reste des espaces lors du passage à la truelle sur la surface, le mélange est trop épais.

Si les traces de la truelle se remplissent rapidement de liquide, le mélange est liquide. Elle a besoin de s'installer et de drainer l'excès d'eau.

Mélange de maçonnerie de four d'argile non tamisé

Pour une telle solution, vous n'avez pas besoin de tamiser l'argile, mais simplement de la faire tremper pendant plusieurs jours. Ensuite, nous prenons un percuteur spécial en bois et versons la quantité requise de sable tamisé dessus. Nous faisons un trou sur cette longueur, dans lequel nous mettons la portion d'argile requise. Versez du sable sur l'argile à partir des bords, puis mélangez le tout. Si le mélange est très difficile à remuer, versez-y un peu d'eau. Les grumeaux trop gros doivent être brisés pendant le mélange. Nous collectons le mélange fini en tas et divisons la solution en plusieurs parties. Il sera plus pratique de séparer avec une pelle ou une rame. Ce mode de préparation du mortier d'argile ne permet pas d'enlever tous les cailloux et grumeaux, il faudra donc les enlever lors de la pose du poêle. Avec une telle solution, l'épaisseur de la couture peut être de 1 cm.Pendant le travail, vous pouvez même vous piquer les mains. Pour cette raison, il est recommandé de passer la solution au tamis. Pour plus de solidité, 1 litre de ciment Portland ou 250 g de sel commun peuvent être ajoutés à un seau de mortier. Avant d'ajouter ces substances à la solution, elles doivent être diluées dans de l'eau.Mais il ne faut plus couler de ciment, car des fissures peuvent apparaître au niveau des joints du four. En plus de la résistance, le ciment facilite grandement le travail et augmente également le pourcentage de plasticité du mortier.

Conseils d'application

Lorsque vous effectuez des travaux de vos propres mains, tout doit être soigneusement préparé. Des conteneurs et des dispositifs mécaniques seront nécessaires. La base doit être nettoyée de la saleté, de la poussière et des particules étrangères.

Il convient de noter que le mélange est préparé en une quantité suffisante pour une heure de travail. Après cette période de temps, la composition commence à durcir, perdant ses propriétés. Les solutions d'argile réfractaire peuvent être utilisées dans les 40 minutes et les compositions de chaux dans les 24 heures.

Le mélange de maçonnerie retient bien le liquide, il n'est donc pas nécessaire de mouiller la base avant de travailler avec.

La couche de mélange à appliquer ne doit pas dépasser 10 mm. Lors de la conception des cheminées, en particulier de la partie donnant sur la rue, ainsi que lors de la pose des fondations, il n'est pas recommandé d'utiliser du mortier d'argile propre, car la substance s'effondre rapidement sous l'action des vapeurs. Dans ce cas, un mélange avec ajout de chaux et de sable convient.

Lors de l'ajout d'argile au mélange, il est nécessaire de prendre en compte le degré de sa teneur en graisse. Pour vérifier la qualité, vous pouvez essayer de rouler une bande épaisse de matériau humide.

Ensuite, vous devez soigneusement essayer de l'étirer. La formation de surfaces déchirées indiquera le contenu d'une grande quantité de sable - il est préférable de ne pas utiliser un tel matériau

Vous pouvez utiliser un outil d'agitation pour vérifier la qualité de l'argile. Lorsqu'une substance adhère à une surface, l'argile est considérée comme huileuse. Si après un certain temps un liquide apparaît à la surface de l'argile, alors la substance contient trop de sable.

Un mélange à base d'argile de mauvaise qualité peut rapidement entraîner une déformation, une destruction de la maçonnerie ainsi qu'un retrait de surface.

Après la pose du poêle ou des cheminées, vous pouvez démarrer le foyer au plus tôt trois jours plus tard. Ce temps est nécessaire pour que le mélange durcisse complètement. La maçonnerie en briques de parement ne peut être réalisée qu'après un mois d'utilisation de structures chauffantes et le chauffage du four doit atteindre une température d'au moins 300 degrés en une heure.

Lors de l'utilisation de la solution, vous devez suivre les instructions d'utilisation. Le strict respect de la séquence d'actions assurera un résultat positif et une haute qualité de la surface exploitée.

Pourquoi des problèmes avec le mélange?

Il y a deux raisons - le non-respect de la technologie lors de la pose du poêle et une composition inappropriée.

-

Violation de la technologie de maçonnerie. Un poêle en brique est un objet complexe avec de nombreux passages internes. Ils sont nécessaires pour augmenter l'efficacité du chauffage, et plus il y a de coups, plus l'énergie est dégagée des gaz vers les surfaces. Mais il est difficile de faire de telles transitions, il faut souvent poser des briques sur le bord. À la moindre violation de l'épaisseur du mortier, ses propriétés opérationnelles sont fortement réduites, non seulement il ne tient pas les briques, mais perd également rapidement ses caractéristiques physiques. Ce processus est considérablement accéléré en raison des conditions de fonctionnement difficiles.

-

Les briques sont en argile, la composition a ses propres coefficients de dilatation linéaire. La solution doit avoir les mêmes caractéristiques, seulement dans ce cas, la maçonnerie change ses dimensions de manière uniforme, dans son ensemble. Les briques sont faites d'argile et de sable, respectivement, et le mélange de maçonnerie doit être fait d'argile et de sable. Ne le faites jamais avec du ciment, de tels fours se fissureront. Le coefficient de dilatation thermique du béton est très différent de celui des briques.

-

Rapport de mélange incorrect.Il est impossible pour des artisans inexpérimentés de déterminer immédiatement le rapport optimal d'argile et de sable, vous devez connaître la composition de l'argile et disposer des résultats des tests de laboratoire de différentes compositions pour la résistance. Il n'est pas pratique de faire de telles analyses pour un seul poêle, ci-dessous nous vous dirons quelles sont les méthodes traditionnelles pour déterminer la force du mélange.

Comme vous pouvez le constater, la technologie de fabrication du mélange et sa composition doivent être abordées avec beaucoup de prudence, n'utilisez jamais de ciment ou de gypse. Une petite quantité de plastifiants modernes est autorisée, et uniquement pour la pose de briques externes. Ils ne chauffent pas à des températures élevées, le mélange préparé peut résister à des conditions de fonctionnement douces.

Pour poser la rangée extérieure, vous pouvez ajouter un plastifiant à la solution.

Pour poser la rangée extérieure, vous pouvez ajouter un plastifiant à la solution.

Additifs réfractaires dans les mélanges pour maçonnerie de four

Pour augmenter la résistance à la chaleur, la résistance à l'humidité et la solidité, des additifs mécaniques et chimiques sont introduits dans les solutions. Le sel est ajouté aux formulations qui ne seront pas utilisées à l'extérieur. Cette substance ne permet pas au mortier de geler rapidement si la maçonnerie est réalisée à basse température. Le citron vert avec du sel s'effrite moins et ne s'effrite pas.

Lors de la pose de la partie inférieure de la cheminée et du four lui-même, les fabricants de poêles introduisent de la colle résistante à la chaleur dans les solutions de chaux et d'argile. Il contient des substances qui augmentent la résistance du mélange aux températures élevées et sa viscosité globale. La colle est ajoutée selon les instructions sur l'emballage.

Photo 4. Deux paquets de colle thermorésistante d'un volume de 25 et 5 kg. Fabricant "Plitonit".

Pour augmenter la résistance à la chaleur, des fibres d'amiante sont ajoutées aux ingrédients du mélange. Si la pose des fondations du four est effectuée à des températures inférieures à zéro, des agents antigel d'usine sont introduits dans le ciment.

Tous les fabricants de poêles n'utilisent pas d'additifs. Si la solution est préparée à partir de matériaux nettoyés et soigneusement préparés, avec des proportions exactes, elle s'avérera de haute qualité, ne se fissurera pas et ne s'effritera pas.

Les fabricants ajoutent des plastifiants aux mélanges d'usine pour la construction de cheminées et de poêles. Il s'agit d'un grand groupe de substances qui augmentent la résistance à la chaleur et la solidité de la maçonnerie. Les mélanges pour fours, qui contiennent des plastifiants, sont améliorés.

Variantes et technologie de préparation de solution

Pour la maçonnerie des poêles, les proportions d'argile et de sable sont choisies en fonction des caractéristiques des matériaux disponibles. Si l'argile est huileuse, la proportion de sable est augmentée ; si l'argile est maigre, moins de quartz. En conséquence, une bonne composition pour le four est obtenue de manière empirique.

Comment mélanger correctement la solution

L'argile est pré-trempée dans l'eau pendant 2 à 3 jours.

L'argile est pré-trempée dans l'eau pendant 2 à 3 jours.

Préparez la composition de maçonnerie selon plusieurs "recettes". La technologie de la méthode la plus accessible :

- L'argile est trempée pendant 2-3 jours dans une boîte en bois ou dans une auge en fer-blanc. Au bout de 3 jours, mettez du sable et, en chaussant des bottes, piétinez le mélange jusqu'à ce que tous les grumeaux soient cassés.

- Ensuite, la solution est malaxée avec un pilon et les mains pour écraser tous les petits grumeaux.

- Un mortier normal adapté à la construction d'un four glisse de la pelle, mais ne s'écoule pas. Si vous mettez une couche de 3-4 mm entre 2 briques, au bout de 5 minutes les pierres ne se décolleront plus.

- Si le mélange est trop gras, ajoutez du sable - pas plus de 15% du volume et répétez toutes les manipulations.

La méthode suivante est recommandée si de l'argile normale est utilisée.

- Tout d'abord, ils construisent un plancher en bois avec des côtés - un percuteur.

- L'argile est posée sur le percuteur en couches et humidifiée avec de l'eau. Lorsque le matériau s'est ramolli, il est retourné, ratissé en tas et en lits, nivelé et fouetté en morceaux avec une pelle. Toutes ces opérations sont répétées jusqu'à ce que la solution devienne complètement homogène.

Rapport sable/argile

Pour les argiles grasses, les proportions de sable sont augmentées, pour les maigres, elles sont réduites.

Pour les argiles grasses, les proportions de sable sont augmentées, pour les maigres, elles sont réduites.

Le volume et le rapport des ingrédients varient considérablement. La meilleure combinaison est le rapport sable/argile 1: 2 ou 1: 1. Le volume d'eau est d'environ ¼ de la quantité de minéral.

En fait, les proportions sont déterminées par la teneur en matières grasses du minéral. Avec une teneur élevée en matières grasses, 2 parties d'argile peuvent représenter 4 parties de sable. Si le matériau est maigre, la proportion de sable est réduite de moitié.

Quel est le mortier pour la pose d'un poêle: chaux et gypse

Le mortier de chaux est généralement fabriqué à partir de pâte de chaux, de sable et d'eau. Portée - pose des fondations pour les fours et les tuyaux (au-dessus du toit). La résistance requise du mortier est obtenue par l'ajout de ciment et la réduction du temps de prise est obtenue avec du gypse. Ce dernier est généralement ajouté lors des travaux de plâtrage. La qualité du mortier dépend directement du test à la chaux. Il est obtenu par extinction de chaux en poudre ou en morceaux. Cette opération ne doit pas être effectuée à l'intérieur. Une fois éteinte, la chaux augmente de volume de 2 à 3 fois. L'eau est ajoutée en une quantité qui l'empêche de bouillir. Le processus prend 1,5 à 2 semaines. Pendant ce temps, la chaux doit être recouverte d'une couche d'eau.

Il est recommandé de résister à la chaux prête à l'emploi pendant un mois ou plus et de l'utiliser ensuite seulement pour préparer la solution.

La solution est préparée comme suit. Initialement, la pâte de citron vert est filtrée à travers un tamis fin (taille de trou 3 × 3 mm ou moins). Ensuite, le sable est tamisé. Si la pâte obtenue est très épaisse, elle est diluée avec la quantité d'eau requise. Du sable est ajouté au mélange, la masse résultante est mélangée. La densité de la solution est ajustée en ajoutant de l'eau. La quantité de sable dépend de la qualité de la chaux. Proportions : pour 1 partie de pâte à chaux (en volume), du sable est ajouté à raison de 0,5 à 5 parties en volume (généralement 2-3). La quantité de sable dépend également de la teneur en matière grasse de la pâte. Solution optimale pour une utilisation avec une teneur en matières grasses moyenne (normale). Cet indicateur peut être déterminé comme suit: pendant 2-3 minutes, la solution préparée est soigneusement mélangée avec une rame arrondie, après quoi elle est retirée. Si la solution ne reste pas sur la rame, elle est maigre. Si l'agitateur est recouvert d'une couche de mortier de 2-3 mm d'épaisseur ou s'il a adhéré en caillots, c'est normal. Lorsque la palette est enduite d'une couche épaisse, la solution est grasse. Le sable est ajouté aux mélanges gras et la pâte à la chaux est ajoutée aux mélanges maigres. Les solutions préparées peuvent être conservées plusieurs jours.

L'utilisation principale du mortier de gypse est de plâtrer la surface d'un four aménagé (réparé). Il est préparé à partir d'un mortier de chaux additionné de gypse. Cela augmente la force du mélange et raccourcit le temps de prise.

Détermination de la qualité de l'argile

L'indicateur principal est la teneur en matières grasses. Distinguer l'argile grasse et l'argile maigre. Le premier, une fois séché, diminue considérablement de volume et de fissures, et le second s'effrite.

L'argile peut être grasse et maigre

Immédiatement, on constate qu'il n'y a pas de ratio strictement défini de sable et d'argile pour obtenir une bonne solution. Les proportions sont déterminées expérimentalement, par sélection en fonction de la teneur en matière grasse de la race.

Vous pouvez déterminer la teneur en matières grasses de la roche argileuse de la manière suivante. Enroulez la corde d'argile en supposant une épaisseur de 10-15 mm et une longueur de 15-20 cm.Enveloppez-les dans une forme en bois d'un diamètre de 50 mm. Si l'argile est huileuse, le garrot est étiré progressivement, sans se fissurer. Normal fournit un étirement doux de la corde et des ruptures, atteignant une épaisseur de 15 à 20 % du diamètre d'origine.

Mortier de ciment pour maçonnerie

Les fabricants de poêles l'utilisent pour la fondation et la cheminée qui s'élève au-dessus du toit. Une telle maçonnerie n'est pas mouillée par l'eau. Le ciment a une résistance accrue, il n'a pas peur non seulement de l'humidité atmosphérique, mais aussi du sol qui apparaît à la base de la maison pendant les longues pluies et la fonte des neiges.

Photo 1. Coulage des fondations pour la construction du four à l'aide de ciment.

Composition

Plusieurs marques de ciment Portland conviennent pour préparer le mélange : M 300, M 400, M 500. Le ciment est vendu en sacs de 25 et 50 kg, après achat il est mélangé avec du sable. Pour le travail, ne prenez que du sable à grain fin avec un diamètre de particules de 1,5 mm ou moins. Le sable récupéré de la carrière nécessite un nettoyage qui comprend les étapes suivantes :

- Prélèvement manuel de grosses pierres, pierres concassées, cailloux, résidus végétaux et racines.

- Tamiser le matériau à travers un tamis métallique avec un diamètre de maille de 1,5 mm.

- Lavage au sable. Pour cette procédure, un filet est fabriqué à partir d'une toile de jute tendue sur un cadre. Une petite quantité de matières premières y est introduite et versée avec de l'eau provenant d'un tuyau fourni sous pression. De la poussière et des particules d'argile sortent du matériau. Le rinçage est poursuivi jusqu'à ce que l'eau soit claire.

Référence. Pour la préparation du mélange de maçonnerie, du sable de quartz ou du sable d'une composition mixte (contenant du quartz, des feldspaths et d'autres minéraux durs) convient.

Fabrication : procédé et proportions

La composition du mélange de maçonnerie, en plus du ciment, comprend du sable et de l'eau. Pour le travail, vous avez besoin d'un grand récipient (cuve, auge, baignoire). Pour pétrir les ingrédients, vous avez besoin d'une spatule en bois ou en métal, d'un mélangeur de construction. De grands volumes de ciment, de sable et d'eau sont préparés dans une bétonnière. Pour différentes marques de ciment, différentes quantités de sable sont utilisées :

- 1 mesure de ciment M 500 et 3 mesures de sable ;

- 1 mesure de ciment M 400 ou M 300 et 2,5 mesures de sable.

Le sable de chamotte et la pierre concassée de chamotte sont nécessaires pour la préparation de mélanges à résistance thermique accrue. Des solutions similaires sont utilisées dans la pose du fond de la chambre de combustion et des parois du four. Les mélanges comprennent :

- qualités de ciment M 300 ou M 400 - 1 mesure;

- sable à grain fin et brique cassée (pierre concassée de chamotte) - 2 mesures;

- 0,3-0,5 mesures de chamotte ou de sable ordinaire.

Les poêles utilisent de l'eau du robinet, de la fonte, de la rivière ou de la source. Il doit être "doux", la teneur élevée en sels minéraux entraînera l'apparition de traces et de stries blanches sur les murs et la cheminée après le séchage de la maçonnerie. Ils apparaissent également sur la cheminée après de fortes pluies.

Le mode opératoire de préparation d'un mortier ciment-sable :

- La quantité calculée de ciment et de sable est versée dans le récipient.

- Les ingrédients sont mélangés avec une spatule.

- De l'eau est versée dans le mélange, la masse est mélangée dans une bétonnière ou une bétonnière de construction. Le mélange manuel avec une spatule est autorisé si le volume de la solution est faible.

Lors du choix des matériaux, vous devez vous concentrer sur leur qualité. Le ciment aggloméré, grumeleux, stocké longtemps, le sable non tamisé et non lavé ne conviennent pas au mélange.

Que faire si le mélange est sec

Après durcissement, la pâte de ciment ressemble à la pierre naturelle en résistance. Il ne peut pas être dissous avec de l'eau ou des produits chimiques. Lorsque le mélange durcit, l'eau pénètre dans la structure du ciment et lui confère une résistance élevée.

Si la masse solidifiée est brisée et broyée, vous obtenez une poudre similaire au ciment d'origine de l'emballage d'usine. Le matériau "récupéré" perd de sa qualité et devient impropre à des travaux aussi importants que la pose de la base et de la cheminée du poêle.

Pour la récupération complète du ciment avec élimination de l'eau liée, un équipement d'usine spécial est nécessaire. Ce processus se déroule à haute température et il est impossible de le réaliser soi-même à la maison.

Important! À une température de l'air de 20 degrés, le ciment commence à "prendre" en 2 heures. À une température de 30 degrés, la masse durcit plus rapidement (en 1-1,5 heures)

Le mélange est trop fin ou trop épais

Si la masse ciment-sable est trop épaisse, ajoutez de l'eau dans le récipient par petites portions et mélangez le contenu. S'il y a beaucoup d'eau dans le mélange, il est épaissi en ajoutant des portions calculées de ciment sec et de sable (par exemple, 1 mesure de ciment et 3 mesures de sable sont ajoutées en même temps).

Référence. La qualité de la pâte ciment-sable est contrôlée à la truelle. Une solution correctement préparée ne coule pas et ne tombe pas en morceaux de sa surface de travail lorsqu'elle est inclinée à 45 degrés.

Les composés de construction à base de ciment et d'eau ne peuvent pas être stockés.Une agitation vigoureuse contribue à ralentir le processus de durcissement.

Conseils pratiques pour l'utilisation du mélange

Si vous enfreignez les règles généralement acceptées pour la pose de poêles, alors même avec des mélanges de très haute qualité, vous pouvez obtenir un mariage franc. Que conseillent les professionnels ?

La qualité de la maçonnerie du four ne dépend pas seulement du mortier

La qualité de la maçonnerie du four ne dépend pas seulement du mortier

- L'argile doit être mélangée uniquement avec un mélangeur spécial ; une composition uniforme ne peut jamais être obtenue manuellement.

- La solution peut être laissée en place pendant une durée illimitée. Après séchage, de l'eau est ajoutée et la composition est mélangée. Cela ne peut pas être fait avec des solutions à base de ciment, après durcissement, elles ne peuvent pas être corrigées.

- Il est permis de travailler uniquement à des températures non inférieures à + 10 ° C. Les briques doivent être sèches, le taux d'absorption d'humidité n'affecte pas les paramètres de résistance.

- La première fois, le poêle peut être légèrement chauffé au plus tôt trois jours après la fin de la pose. Il est catégoriquement déconseillé de se précipiter, si la recommandation est violée, de grandes fissures peuvent apparaître à travers lesquelles la fumée pénètre dans la pièce.

- Pour la pose de la rangée extérieure de la cheminée extérieure, du ciment doit être ajouté au mélange. L'argile ordinaire avec du sable a peur de l'humidité et est progressivement emportée dans la rue. Le coulis de ciment ne réagit pas aux effets négatifs des précipitations naturelles.

Pour la pose de la cheminée, utiliser un mortier additionné de ciment

Pour la pose de la cheminée, utiliser un mortier additionné de ciment

Sur les joints de mauvaise qualité après le premier foyer, des efflorescences peuvent apparaître, des traces blanches sont visibles en surface. C'est un phénomène très désagréable, il s'enlève sur une longue période de temps. L'efflorescence doit être soigneusement grattée, puis la surface doit être coupée avec un chiffon humide. De telles actions devront être répétées jusqu'à ce que les sels soient complètement éliminés.

Comment enlever l'efflorescence sur le poêle

Comment enlever l'efflorescence sur le poêle

Le travail d'un fabricant de poêles exige non seulement des connaissances théoriques et pratiques, mais aussi une grande responsabilité de l'interprète. C'est l'un des rares travaux de construction où les assistants ne sont pas impliqués, toutes les opérations sont effectuées par le capitaine personnellement et est entièrement responsable des résultats de son travail. Même un léger écart par rapport aux technologies recommandées devient la cause d'un mariage ; il faut beaucoup de temps et de ressources financières pour l'éliminer.

Préparation de solutions de four : types, applications, recettes

Lors de l'exécution de travaux de four, différentes solutions sont préparées et à des fins différentes:

- installation de la fondation;

- maçonnerie de four;

- travaux de plâtrage et de parement.

À ces fins, des solutions sont utilisées :

- argile;

- chaux-argile;

- sable-ciment;

- chaux.

Les poêles sont placés sur un mortier d'argile, en ajoutant un peu de sel ou de ciment pour plus de solidité. Beaucoup de gens n'utilisent que de l'argile avec de l'eau, sans additifs. Pour faciliter le mélange de la solution, certains fabricants de poêles fabriquent des parquets à partir de planches à bords bas. La large zone de travail de mélange permet une meilleure préparation de la solution.

Les poêles sont posés sur un mortier argilo-sableux

Vous devez d'abord déterminer la quantité de matériel dont vous avez besoin. Le calcul est le suivant: lors de la pose de 50 morceaux de briques à plat avec une épaisseur de joint de 3 à 5 mm, environ 20 litres de mélange de maçonnerie seront nécessaires (augmentation de 15 à 20% si nous construisons un poêle russe).

Le mortier d'argile est utilisé pour la structure principale du four, il peut également être utilisé pour le revêtement. Se compose d'argile, d'eau. Des agrégats sont parfois ajoutés : sciure de bois, copeaux, sable de construction. Le mélange d'argile est préparé dans cette proportion, 1 partie d'agrégat est ajoutée à 2 parties d'argile. Plus souvent que d'autres, le mortier argilo-sableux est utilisé pour la pose du four.

Les composants sont mélangés en une masse homogène jusqu'à un état crémeux. La masse de maçonnerie doit bien se détacher de la pelle et ne laisser aucune trace.De plus, de l'eau séparable ne doit pas apparaître à la surface - si cela se produit, vous devez ajouter du sable. Pour donner plus de force, du sel est ajouté à la solution : 100 à 250 grammes par seau de solution. Moins couramment, le ciment est utilisé - 750 grammes par seau.

Comment préparer un mortier pour la pose de poêles est démontré dans le matériel vidéo. En même temps, vous verrez la consistance à laquelle vous devez faire tremper l'argile.

Le mortier sable-ciment est utilisé pour niveler les irrégularités de surface et le revêtement du four (carrelage, mosaïque, pierre). Le mortier de ciment pour le four est utilisé pour sceller les joints, lors de la pose des fondations. Il est préparé comme suit: la quantité requise de sable et de ciment de construction est mesurée, bien mélangée, versée avec de l'eau jusqu'à la consistance souhaitée - un tel état lorsqu'il est suffisamment mobile et extrait du joint sans trop de pression. Les proportions de matériaux dépendent de la marque de composition du ciment, le plus souvent 1: 2.

Le calcaire est utilisé comme solution pour les fours à plâtre, pour la pose de fondations et de tuyaux. La cuisiner est fondamentalement différente. Tout d'abord, la chaux est éteinte et conservée dans une fosse spéciale pendant environ une semaine. Après cela, une solution est préparée avec du sable. Le rapport C dépend de la teneur en matière grasse de la chaux (généralement 1: 2 ou 1: 3).

Même pour enduire le four, des mortiers de chaux et d'argile sont utilisés avec l'ajout d'amiante pour donner une plus grande résistance. Les proportions des solutions sont les suivantes :

- pâte argilo-calcaire-sable-amiante 1 : 1 : 2 : 0,1 ;

- argile-sable-ciment-amiante dans le même rapport;

- pâte gypse-sable-chaux-amiante 1: 1: 2: 0,2.

La technologie de cuisson consiste à combiner tous les composants secs et à ajouter de l'argile, du gypse ou du lait de chaux dilué avec de l'eau. Ensuite, les composants sont mélangés jusqu'à consistance lisse.

Il existe un mortier réfractaire (chamotte) pour la pose du cœur des fours. Pour le préparer, de la chamotte et de l'argile réfractaire sont mélangés dans un rapport 1: 1, puis de l'eau (un quart de la masse d'argile) est ajoutée et bien mélangée.

Voici à quoi ressemble une bonne solution sur la brique réfractaire

Il est nécessaire de contrôler la qualité de la solution. Après tout, seule une composition suffisamment plastique est capable d'assurer une bonne adhérence de la maçonnerie du four et l'étanchéité des joints.