Comment ajuster une lame sur un manche de couteau

Il sera nécessaire de poser la lame sur le manche du couteau si celui-ci a été réalisé en une seule pièce de matière. Dans ce cas, vous devez effectuer les manipulations suivantes :

- Marquez la poignée et percez un trou au milieu. Il est conseillé d'en faire un « coin », c'est-à-dire d'effectuer plusieurs mouvements à retour progressif avec une perceuse.

- Nettoyez le trou avec un natfil fin et soufflez la poussière restante à partir de là.

Si la tige de la lame n'est pas étroite/fine, mais large, vous devrez alors percer plusieurs trous dans le manche en bois aussi près que possible les uns des autres (la largeur de tous les trous correspond à la largeur de la queue de la lame ), puis retirez les cloisons restantes avec une perceuse et nettoyez le trou de la poussière et des copeaux.

Il ne reste plus qu'à insérer la lame dans le manche du couteau (dans le trou préparé) et à l'y fixer avec des cales pour que le métal soit immobile. Les vides sont remplis de colle époxy mélangée à de la sciure de bois et laissés pour le séchage - de 1 à 24 heures (selon les instructions).

Comment faire un percuteur

Avant de passer à la description des actions, il convient de noter que le processus de fabrication d'un percuteur de masse implique un forgeage, qui nécessite des outils, un équipement et une expérience spéciaux. Si vous n'avez pas d'enclume et de four haute température, ce manuel ne sera que théorique pour vous. Boyok peut être recherché sur des sites d'annonces ou des marchés. Dans tous les cas, son coût sera inférieur à celui d'un marteau prêt à l'emploi. Eh bien, pour ceux qui sont familiarisés avec la forge de première main, nous vous recommandons de vous familiariser avec les caractéristiques du produit.  Pour la fabrication de l'élément de frappe du marteau, de l'acier de construction au carbone des nuances 50, 45, 55, 50G, 50G2 est utilisé. Ce métal est utilisé dans la production de demi-essieux pour camions. Par conséquent, si vous ne disposez pas du matériau approprié, vous pouvez rechercher dans le service automobile le plus proche. Pour le travail, vous avez besoin d'une pièce rectangulaire pesant 3 kg, à partir de laquelle vous devez forger un parallélépipède.

Pour la fabrication de l'élément de frappe du marteau, de l'acier de construction au carbone des nuances 50, 45, 55, 50G, 50G2 est utilisé. Ce métal est utilisé dans la production de demi-essieux pour camions. Par conséquent, si vous ne disposez pas du matériau approprié, vous pouvez rechercher dans le service automobile le plus proche. Pour le travail, vous avez besoin d'une pièce rectangulaire pesant 3 kg, à partir de laquelle vous devez forger un parallélépipède.  L'étape suivante consiste à faire l'endroit où la poignée est attachée. Pour ce faire, d'un côté, au centre, nous perforons un trou traversant d'un diamètre de 25 à 30 mm. Dans ce cas, les côtés de la pièce sont déformés. Après avoir libéré le trou, il faut forger les faces latérales pour que l'objet reprenne la forme d'un parallélépipède pair et que le trou rond devienne ovale. Pour que le point d'attache soit le plus fiable, il faut lui donner la forme d'un cône, s'effilant des faces latérales vers le centre (dans la section du percuteur, cela ressemble à un sablier). Pour cette opération, vous devrez forger une tige d'étalonnage spéciale à partir d'acier en forme de cône. La section du calibre doit être ovale et la longueur doit être comprise entre 180 et 200 mm. La partie inférieure de la section doit être de quelques millimètres plus étroite que le trou fait dans le percuteur, et la partie supérieure est légèrement plus grande que la poignée que vous allez installer. Après forgeage, la jauge doit être durcie et poncée.

L'étape suivante consiste à faire l'endroit où la poignée est attachée. Pour ce faire, d'un côté, au centre, nous perforons un trou traversant d'un diamètre de 25 à 30 mm. Dans ce cas, les côtés de la pièce sont déformés. Après avoir libéré le trou, il faut forger les faces latérales pour que l'objet reprenne la forme d'un parallélépipède pair et que le trou rond devienne ovale. Pour que le point d'attache soit le plus fiable, il faut lui donner la forme d'un cône, s'effilant des faces latérales vers le centre (dans la section du percuteur, cela ressemble à un sablier). Pour cette opération, vous devrez forger une tige d'étalonnage spéciale à partir d'acier en forme de cône. La section du calibre doit être ovale et la longueur doit être comprise entre 180 et 200 mm. La partie inférieure de la section doit être de quelques millimètres plus étroite que le trou fait dans le percuteur, et la partie supérieure est légèrement plus grande que la poignée que vous allez installer. Après forgeage, la jauge doit être durcie et poncée.  Pour calibrer correctement le trou, la tige d'acier doit être enfoncée à une profondeur juste en dessous du centre du percuteur. Au fur et à mesure que la jauge s'approfondit, les bords latéraux se déforment. Ils doivent être redressés en enlevant le calibre et en martelant les extrémités de la pièce. Ensuite, enfoncez à nouveau le calibre dans le trou, et sans le retirer, forgez les côtés et renversez les extrémités. Lorsque la pièce a la forme d'un parallélépipède régulier, répétez le processus d'étalonnage de l'autre côté du trou. Lorsque le percuteur a la forme correcte et un point d'attache sûr, vous pouvez passer à l'étape de durcissement. Pour que l'acier devienne vraiment dur, il doit être chauffé à 850 degrés Celsius jusqu'à ce que la pièce devienne rouge vif. Une fois la température requise atteinte, plongez-la dans de l'eau froide jusqu'à ce qu'elle refroidisse.

Pour calibrer correctement le trou, la tige d'acier doit être enfoncée à une profondeur juste en dessous du centre du percuteur. Au fur et à mesure que la jauge s'approfondit, les bords latéraux se déforment. Ils doivent être redressés en enlevant le calibre et en martelant les extrémités de la pièce. Ensuite, enfoncez à nouveau le calibre dans le trou, et sans le retirer, forgez les côtés et renversez les extrémités. Lorsque la pièce a la forme d'un parallélépipède régulier, répétez le processus d'étalonnage de l'autre côté du trou. Lorsque le percuteur a la forme correcte et un point d'attache sûr, vous pouvez passer à l'étape de durcissement. Pour que l'acier devienne vraiment dur, il doit être chauffé à 850 degrés Celsius jusqu'à ce que la pièce devienne rouge vif. Une fois la température requise atteinte, plongez-la dans de l'eau froide jusqu'à ce qu'elle refroidisse.

Comment faire un marteau

L'outil commence à être fabriqué à partir du manche. Puisque l'attaquant lui-même est généralement là. Le faire à la maison est problématique. Alors ne jetez pas vos vieux marteaux.  Le manche est plus facile à fabriquer en bois. Pour cela, 3t convient, les espèces d'arbres suivantes

Le manche est plus facile à fabriquer en bois. Pour cela, 3t convient, les espèces d'arbres suivantes

- Bouleau;

- érable;

- Sorbier des oiseleurs;

- hêtre.

Noter!

- DIY motoblock : une description étape par étape du processus de construction. 92 photos et instructions vidéo

- Est-il possible de créer une machine à souder de ses propres mains et comment le faire? 90 photos du processus de construction de différents types

- Affûter des forets de vos propres mains: les meilleures façons d'affûter. 58 photos de création d'un outil

L'artisanat nécessite un bloc de bois. La taille dépend de combien de temps le marteau est nécessaire. La poignée elle-même est tournée du bloc. Après cela, il est impératif de le poncer pour qu'il n'y ait plus d'inconfort plus tard dans le travail et que la peau des mains ne souffre pas. Le bois préparé doit être soigneusement séché puis verni. La salle de séchage est soigneusement sélectionnée. Puisqu'il doit respecter les règles de base :

- bonne aération;

- manque de beaucoup de soleil;

- température positive constante.

Il est important que le bois ne soit pas séché avec des appareils d'éclairage artificiel. Puisqu'il peut se déformer et que sa taille peut changer considérablement

L'étape suivante est la plus difficile, c'est la connexion de la poignée avec le percuteur. L'extrémité conique du manche doit être insérée dans la tête du marteau avec un certain effort. Il arrive souvent que la pointe ne rentre pas. Lors de la fabrication du manche, il s'est avéré être un peu plus grand. Ce n'est pas effrayant à l'aide d'une râpe, vous pouvez le traiter à la taille souhaitée, puis le poncer pour rendre la surface lisse.

Noter!

- Comment faire un tonneau en bois de vos propres mains: instructions simples étape par étape pour construire un conteneur traditionnel + 79 photos

- Étau DIY : nous créons différents types de dispositifs de serrage. 64 idées de photos à des fins différentes

- Hache à faire soi-même (67 photos) - nous créons un outil de combat, de décoration et de travail

Comment faire un percuteur

Pour que le point d'attache soit le plus fiable, il faut lui donner la forme d'un cône, s'effilant des faces latérales vers le centre (dans la section du percuteur, cela ressemble à un sablier). Pour cette opération, vous devrez forger une tige d'étalonnage spéciale à partir d'acier en forme de cône. La section du calibre doit être ovale et la longueur doit être comprise entre 180 et 200 mm. La partie inférieure de la section doit être de quelques millimètres plus étroite que le trou fait dans le percuteur, et la partie supérieure est légèrement plus grande que la poignée que vous allez installer. Après forgeage, la jauge doit être durcie et poncée.

Lorsque le percuteur a la forme correcte et un point d'attache sûr, vous pouvez passer à l'étape de durcissement. Pour que l'acier devienne vraiment dur, il doit être chauffé à 850 degrés Celsius jusqu'à ce que la pièce devienne rouge vif. Une fois la température requise atteinte, plongez-la dans de l'eau froide jusqu'à ce qu'elle refroidisse.

En garde à vue

Une graisse d'origine minérale, qui comprend du lithol, a avec le temps un effet néfaste sur le caoutchouc et il commence à se détériorer. Il est préférable de la remplacer par de la gelée savonneuse épaisse. Il allège également la buse, mais après évaporation de l'eau, il perd ses propriétés de glissement et renforce encore le joint. est toujours en plastique et moins sujette à la fissuration.

Comme il faut beaucoup de force pour attacher un marteau, une hache ou une masse avec du caoutchouc, l'extrémité opposée doit être renforcer les poignées pendant la durée de la fixation, en saisissant la pince et en serrant fermement. La pince peut être remplacée par du ruban adhésif ou du ruban isolant en vinyle en enveloppant fermement la poignée en plusieurs couches, ou au lieu de caoutchouc, vous pouvez utiliser un tube en tôle galvanisée à couture pliée qui glisse sur la poignée et s'insère dans le trou du marteau. De plus, comme d'habitude : quelques coups et toutes les pièces prennent leur place, et très fermement et sûrement.

Comment monter correctement le percuteur sur la poignée

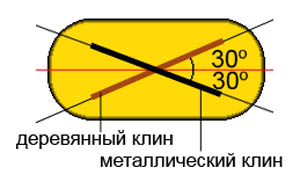

L'élément de frappe est assez fermement fixé, mais peut toujours s'envoler après une utilisation prolongée. Pour éliminer les risques éventuels, une cale métallique doit être enfoncée dans le manche, au point d'attache du percuteur. Pour cela, n'importe quelle plaque d'une largeur légèrement inférieure au trou du percuteur, d'une épaisseur de 2-3 mm et d'une hauteur de 3-4 cm.Vous pouvez également utiliser des cales en bois, mais pour cela, vous devez effectuer une coupe transversale. dans la poignée avant de placer dessus le percuteur. Du PVA ou de la résine époxy est versé dans cette coupe et une cale d'un bois plus durable est martelée.

Enregistrez cette page dans votre réseau social. réseau et y revenir à un moment opportun.

Qu'ont en commun un marteau, une hache et un maillet ? Bien sûr, le principe de fonctionnement et l'appareil. Pour un tel outil, vous avez besoin d'un manche très fiable qui ne vous laissera pas tomber au moment le plus crucial. Traditionnellement, l'extrémité est utilisée pour renforcer le manche. Cependant, il existe un autre moyen très intéressant.

Tout commence par la bonne poignée. Vous pouvez l'acheter en magasin ou en fabriquer vous-même à partir de bois dur. Les espèces suivantes conviennent: chêne, bouleau, érable, sorbier, hêtre, frêne, cornouiller et quelques autres. Le seul "mais" - les anneaux à l'extrémité doivent être situés longitudinalement et non transversalement. Une telle poignée servira fidèlement beaucoup plus longtemps. Il est également généralement admis que l'enfoncement d'une cale dans le manche pour fixer l'outil l'affaiblit. Une alternative intéressante et sensée est la fixation en caoutchouc.

La poignée doit être préparée en premier. Nous préparons le côté avec une section plus petite pour le trou de l'outil à l'aide d'un couteau, d'une lime et de papier de verre. La pièce d'atterrissage doit s'insérer librement dans le trou et correspondre à sa longueur.

Après cela, nous prenons un morceau de caoutchouc et le traitons avec du lithol pour faciliter le processus de buse. Nous utilisons une cale en bois pour frapper avec l'extrémité opposée du manche sur une surface stable. Après vous être assuré que la tête de l'outil est bien en place, retirez l'excès de lithol et de caoutchouc.

Après tout le travail effectué, vous devez prendre de la colle PVA ou "Moment" et en recouvrir (très soigneusement) les points d'accouplement du trou du marteau et de la poignée. Cela renforcera la connexion et garantira également une couche supplémentaire de protection contre les nuisibles influences environnementales, y compris l'humidité et l'eau.

Tous les manches en bois pour outils à main, je les fabrique à partir de bouleau bien séché, y compris pour les marteaux. Pour les marteaux pesant de 300 à 400 grammes, une ébauche d'une barre rectangulaire, de 350 millimètres de long, avec des côtés 40x30 est suffisante. Mesurez la mâchoire intérieure du marteau. Après avoir terminé, vous devriez obtenir une barre avec des côtés d'environ 35x25. Sur un côté de la barre, marquez le centre (avec des lignes d'un coin à l'autre) Autour de ce centre, construisez un rectangle avec des côtés égaux au trou sur le marteau en largeur et la taille. Conduisez les nervures et les faces de la barre avec un plan depuis l'arrière de la future poignée jusqu'aux côtés du rectangle dessiné à la fin. Chanfreiner les coins et les arrondir. À l'aide de papier de verre, ajustez le bord d'attaque du manche à la taille du trou dans le marteau afin qu'il s'insère dans le serrage.

Les lignes à l'extrémité de la poignée que nous avons dessinées pour dessiner le rectangle deviendront maintenant les marques des coins. Prenez un ciseau et faites des encoches le long de celles-ci, de sorte que les encoches n'atteignent pas le bord du manche à moins de 5 mm. Sinon, les cales peuvent fendre le manche.

Nous conduisons dans des cales transversales - d'abord en bois, puis en fer. J'utilise du pin résineux pour un coin en bois, il colle bien dans un manche en bouleau.

Je n'utilise pas de peintures et vernis pour l'imprégnation. Je ne suis pas à l'aise lorsque la poignée glisse. Un nouveau manche, fixé sur un marteau, y compris ses extrémités, est imprégné plusieurs fois d'huile de machine propre, avec un séchage d'un jour entre les couches.Le manche d'un tel marteau n'absorbe pas l'eau, même s'il est laissé sous la pluie, la main ne gèle pas pendant la saison froide, et comme une sorte d'ajout esthétique, il a une belle couleur ambrée - cette couleur de coloration de bouleau est obtenu à partir du pétrole.

Affûtage et durcissement de la hache

Comme tout autre outil, la hache nécessite des soins et un entretien périodiques. Avec le temps, dans le travail quotidien, la lame s'émousse et la productivité chute. Dans ce cas, il doit être affûté.

Pour bien effectuer cette procédure, vous devez savoir comment affûter correctement la hache. Le principe général n'est pratiquement pas différent de l'affûtage de couteaux ordinaires avec un broyeur, mais vous devez respecter la règle de formation d'une bavure.

Pour éviter d'affûter trop souvent, l'acier doit être le plus résistant possible, et pour cela il doit être trempé. À la maison, la procédure est effectuée à l'aide d'un brûleur à gaz et d'huile moteur usée. La lame est chauffée à une couleur rouge et immergée dans le travail, puis complètement refroidie dans l'eau. La procédure est répétée plusieurs fois.

Comment mettre une hache sur une hache ?

Ce travail prévoit la fixation d'une pièce métallique travaillant sur un manche en bois, suivie d'un calage au moyen de cales spéciales. Ils peuvent être en bois ou en tôle. À première vue, cette méthode de connexion semble simple. Cependant, il y a plusieurs nuances dans le travail qui doivent être prises en compte. Pour ceux qui ne savent pas planter un couperet sur une hache, des artisans expérimentés recommandent de respecter la séquence d'actions. Tout d'abord, vous devez vous préparer au travail. Ensuite, vous devez fabriquer des produits en acier ou en bois pour le calage. Ce n'est qu'alors que vous pourrez procéder directement à l'installation.

Technologie de poussée de hache

Il y a deux étapes séquentielles dans ce processus :

- Sélection et préparation de la hache.

- En fait mettre la hache.

C'est cette logique que je vais suivre dans mon récit.

Sélection de la hache et sa préparation préalable

De quel côté planter la hache ? De nombreux artisans savent que l'œil d'entrée de la hache est inférieur à la sortie. Pourquoi est-ce fait? Oui, pour que la hache puisse y être calée et solidement fixée. Compte tenu de ce fait, vous devez choisir la bonne hache pour une hache spécifique.

Vous devez d'abord supprimer la taille du trou de sortie (plus grande en taille), en décrivant son contour intérieur sur un morceau de papier.

Ensuite, un modèle est découpé le long du contour du papier dessiné, sur la base duquel une recherche d'une hache appropriée sur le marché sera menée.

Nous devons essayer de trouver une telle hache dont la crosse conviendra le mieux au gabarit préparé. Cela peut minimiser la quantité de travail à faire sur la préparation de l'ébauche en bois.

La hache ramassée doit être donnée quelques jours pour qu'elle sèche complètement. Pour ce faire, il vous suffit de le poser sur le radiateur de chauffage et de le retourner de temps en temps là-bas.

Planter une hache

Planter une hache commence par la placer sur le bord de la hache, à 5-7 millimètres de son bord, puis en marquant le bord de la partie qui sera traitée, c'est-à-dire. la frontière d'insertion.

Ensuite, le contour du gabarit doit être transféré au bout de la hache.

Après avoir terminé le marquage et armé d'une grosse râpe sur un arbre, ils traitent le bout de la hache jusqu'à la borne limite pour qu'à la fin ils aillent jusqu'au contour du gabarit.

En conséquence, l'extrémité de la pièce doit coïncider avec le contour qui lui est appliqué.

Après cela, vous pouvez commencer à essayer. De plus, il faut essayer au niveau du (grand) trou de sortie de la hache. Si nécessaire, il devrait être affûté davantage. Le traitement doit être terminé lorsque la hache commence à « mordre » légèrement l'arbre de la hache.

Après avoir obtenu une telle "morsure", le bord même du morceau de bois est affûté de sorte qu'il pénètre dans la hache d'environ 1 cm.

Après cela, vous devez prendre un pied à coulisse et mesurer la taille de l'entrée de la hache.

Par un traitement ultérieur, cette taille devrait être atteinte sur la hache dans la zone de la marque de démarcation initialement appliquée. De plus, le traitement est effectué sur tout le périmètre de la pièce afin qu'elle s'insère complètement dans la sortie de la hache.

Un traitement ultérieur devrait conduire au fait que l'extrémité du morceau de bois devrait ressembler dans sa forme à un bouchon de champagne avec un épaississement vers le bas.

Comme au début, la pièce est usinée à l'aide d'une râpe.

Le contrôle des dimensions de la pièce pour leur correspondance avec les dimensions des trous de la hache doit être constamment effectué à l'aide d'un pied à coulisse. Après avoir atteint une conformité totale, un petit chanfrein est supprimé au bord même de la hache pour faciliter le processus d'entrée de la pièce dans la hache.

Une fois le traitement terminé, des marquages sont effectués pour deux fentes sur l'extrémité traitée.

Les fentes marquées sont faites à une profondeur n'atteignant pas environ 1 cm jusqu'au bord de l'insertion de la hache.

Après avoir inséré l'extrémité sciée de la hache dans l'entrée, ils commencent à taper sur son extrémité opposée pour mettre la hache sur un flan de bois.

Puis 3 cales sont installées sur la colle dans les découpes : une grande longitudinale et deux cales sur les côtés. Après avoir inséré les cales, le bout de la main doit être usiné pour lui donner une parfaite régularité.

La hache est maintenant très solidement attachée à la hache. Mais si la hache est laissée dans cet état, le bois se dessèche inévitablement et l'outil peut devenir inutilisable.

Manche de couteau: caractéristiques et propriétés

Structurellement, tout couteau est le dispositif le plus simple qui se compose d'une lame et d'un manche. Pour un couteau, selon beaucoup, c'est la qualité de la lame qui joue un grand rôle, mais c'est le manche qui le rendra pratique à utiliser. Lors du choix, vous devez prendre en compte divers facteurs - taille, matériau de fabrication, poids, etc.

Il est important de se souvenir de la forme du manche du couteau, et cela peut être :

- Conique. Il a une extension vers l'avant ou vers l'arrière, c'est la première option qui est la plus courante, car elle est considérée comme la plus pratique à utiliser. Les artisans expérimentés affirment que la poignée conique se caractérise par une ergonomie parfaite et ne glisse pas des mains.

- Ovale. Le plus pratique à utiliser pendant longtemps - la poignée est tenue librement, tandis que les muscles de la main ou des doigts ne sont pas tendus. Les poignées ovales sont installées non seulement sur les couteaux de chasse "de travail", mais également sur les salles à manger standard.

- Droit. Une caractéristique distinctive d'une telle poignée est l'absence de tout épaississement ou rétrécissement. Le plus souvent, des poignées droites sont installées sur les couteaux de cuisine, mais un outil de ce type ne convient absolument pas à la chasse - la main se fatiguera rapidement, le couteau ne sera pas tenu fermement.

En plus des formes standard répertoriées, il existe des poignées concaves ou convexes. Ceux-ci sont installés sur des lames japonaises, les chasseurs préfèrent généralement les couteaux à manches convexes.

Le processus de fixation du manche au marteau

Souvent, la taille de l'ouverture de la tête du marteau à l'entrée supérieure et inférieure est légèrement plus large qu'au milieu. Ainsi, les dimensions de l'ébauche pour le manche dans la partie d'extrémité mince doivent correspondre aux dimensions des trous au milieu de la partie de frappe de l'outil. Il est impératif de vérifier que le trou pour le manche sur le percuteur est bien réalisé avec l'outil. Vous pouvez voir comment cela se fait sur la photo.

Il montre la tête d'un vieux marteau qui nécessite un traitement préliminaire. Sans ces travaux, il sera impossible d'effectuer la fixation de la poignée.

En faisant attention à la photo, on peut voir que le reflux du percuteur a été assez mal réalisé, il y a de gros afflux de métal et des irrégularités, chaque entrée des trous des deux côtés diffère de 6-8 mm qu'au milieu du percuteur

Comment éliminer le craquement d'un parquet dans un appartement sans démonter le sol: vidéo et recommandations

Pour corriger tous les défauts et irrégularités, il est nécessaire de traiter l'intérieur et l'extérieur de la tête du marteau avec une lime. Ensuite, vous devez insérer l'extrémité fine du manche dans le trou inférieur du marteau pour s'adapter correctement à toutes les dimensions. La pointe de la poignée doit être alignée avec le côté opposé du percuteur. Si le manche a une épaisseur supérieure aux trous correspondants, il doit alors être traité avec du papier de verre afin que l'élément soit inséré dans le trou du marteau avec une certaine interférence.

En raison du fait qu'au bout du manche, nous obtenons un cône peu profond, puis avec une immersion plus profonde dans la tête du marteau, il sera tiré plus étroitement

Il convient de noter qu'au cours de ce processus, il est important de prendre en compte le fait que le percuteur sur la poignée est sans distorsion et est installé à angle droit.

Pour enfoncer la poignée dans le trou du percuteur, il est nécessaire de la frapper avec la face arrière en position verticale sur l'enclume, le plateau de l'établi, etc.

En raison de son poids, la tête du marteau poussera lentement sur le cône en expansion du manche en raison de son poids. Dans le même temps, il est fortement déconseillé de bourrer avec des marteaux ou des objets durs à l'arrière du manche, car cela entraînerait sa rupture. Cette méthode ne peut être utilisée que lors du montage d'une pièce de frappe non métallique (bois ou plastique), par exemple pour un maillet.

Une fois que la tête du marteau est fermement assise et que le mouvement de la poignée dans la partie de frappe ne sera plus observé, il est alors nécessaire de couper la partie saillante avec une lame de scie à métaux, préalablement reculée d'un demi-centimètre au-dessus des têtes d'impact. C'est pourquoi il est nécessaire d'utiliser une pièce plus longue.