Comment vérifier avec un multimètre

-

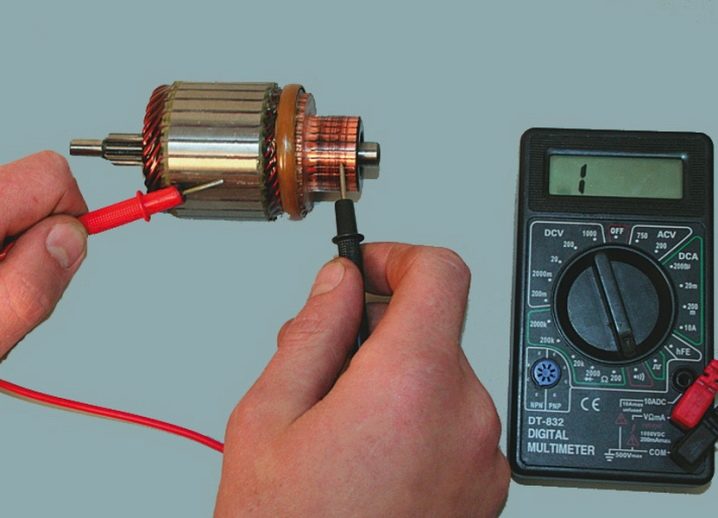

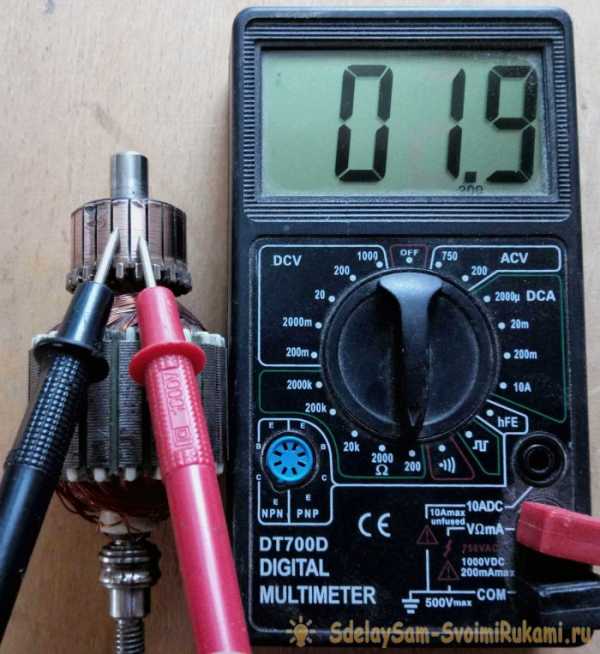

Mettez une résistance de 200 ohms. Connectez les cordons de test de l'appareil à deux lamelles adjacentes. Si la résistance est la même entre toutes les plaques adjacentes, alors l'enroulement est en bon état. Si la résistance est inférieure à 1 ohm et très proche de zéro, il y a un court-circuit entre les spires. Si la résistance est au moins deux fois supérieure à la moyenne, il y a une rupture dans les spires d'enroulement. Parfois, lorsqu'il y a une rupture, la résistance est si grande que l'appareil se dérègle. Sur un multimètre analogique, la flèche ira tout à droite. Et en numérique ça ne montrera rien.

- La détermination du claquage à la terre se fait en l'absence de rupture de bobinage. Réglez la résistance maximale sur l'échelle de l'appareil. Selon le testeur, il peut aller de 2 MΩ à 200 MΩ. Connectez une sonde à l'arbre et l'autre à chaque plaque à tour de rôle. En l'absence de défauts, la résistance doit être nulle. Faites de même avec le rotor. Connectez une sonde au corps en fer du rotor et déplacez l'autre le long des lamelles.

Vidéo : comment se passe le chèque

Si vous n'avez pas de testeur, utilisez une ampoule de 12 volts jusqu'à 40 watts.

Comment vérifier le rotor du broyeur avec une ampoule

- Prenez deux fils et connectez-les à la lampe.

- Faites une coupure sur le fil négatif.

- Appliquer une tension aux fils. Fixez les extrémités de l'espace aux plaques collectrices et tournez-le. Si la lumière est allumée sans changer la luminosité, alors il n'y a pas de court-circuit.

- Effectuez un test court au fer. Connectez un fil aux lamelles et l'autre au fer du rotor. Puis avec l'arbre. Si le voyant est allumé, il y a une panne à la terre. L'enroulement se ferme sur le boîtier ou l'arbre du rotor.

Cette procédure est similaire au diagnostic avec un multimètre.

Comment réparer une ancre à la maison

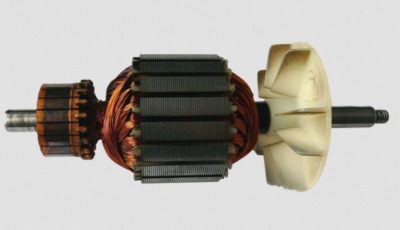

A cause de l'ancrage, un tiers des pannes du tournevis se produit. Avec un fonctionnement intensif quotidien, des dysfonctionnements peuvent survenir dès les six premiers mois, par exemple si les brosses ne sont pas remplacées à temps. Avec une utilisation avec parcimonie, le tournevis durera un an ou plus.

L'ancre peut être récupérée si l'équilibre n'est pas perturbé. Si, pendant le fonctionnement de l'appareil, un bourdonnement intermittent se fait entendre et qu'il y a une forte vibration, il s'agit d'une violation de l'équilibre. Cette ancre doit être remplacée. Et vous pouvez réparer le bobinage et le collecteur. Les petits courts-circuits sont éliminés. Si une partie importante du bobinage est endommagée, il peut être rembobiné. Meuler les lamelles usées et fortement endommagées, les accumuler ou les souder. De plus, vous ne devez pas entreprendre une réparation d'ancrage si vous n'êtes pas sûr de vos capacités. Mieux vaut le remplacer ou l'emmener à l'atelier.

Alésage du collecteur

Au fil du temps, la brosse se développe sur le collecteur. Pour vous en débarrasser, vous devez :

-

Meulez le collecteur à l'aide de couteaux longitudinaux, c'est-à-dire à l'aide de couteaux.

-

Nous avons également besoin d'un cône inversé pour le centrage sur le roulement. Faites-y un trou jusqu'à 8 mm.

- Le cuivre étant filandreux, réglez la machine entre 600 et 1 500 tr/min.

- Alimentation primaire en demi-division. Lorsque la fraise touche légèrement la pièce, faites une rainure longitudinale sur l'ensemble du collecteur. Selon le motif brillant obtenu, vous verrez l'état des lamelles, toutes les irrégularités des surfaces.

- Si le collecteur est de niveau, l'alésage sera uniforme.

- S'il y a des trous, continuez à rainurer jusqu'à ce que la surface soit nivelée.

- Pour la dernière passe, vous devez alimenter la fraise d'un quart de la division.

- Pour le polissage, prenez du papier de verre grain millième et allumez la machine pour que l'armature tourne dans le sens où elle tourne pendant le fonctionnement.

N'oubliez pas de nettoyer le rotor des copeaux pour éviter les courts-circuits.

Vidéos connexes

Comment rembobiner une ancre

Avant de démonter l'armature, notez ou dessinez le sens de l'enroulement. Il peut être à gauche ou à droite. Pour le déterminer correctement, regardez à l'extrémité de l'armature du côté du collecteur.Mettez des gants, utilisez des couteaux tranchants ou une scie à métaux. Retirez les extrémités des enroulements. Le collecteur doit être nettoyé, mais il n'est pas nécessaire de le retirer. Avec précaution, sans endommager les isolateurs de rainure, défoncez les tiges des parties restantes de l'enroulement à l'aide d'un marteau et d'un ciseau à métal.

Vidéo : Retirer le bobinage

A l'aide d'une lime, sans endommager le film isolant, éliminer les résidus d'imprégnation. Comptez les conducteurs dans la fente. Calculez le nombre de tours dans la section et mesurez le diamètre du fil. Dessinez un schéma. Coupez des manchons isolants dans du carton et insérez-les dans les rainures.

Vidéo : enroulement à gauche et à droite

Après bobinage, souder les fils des tronçons avec les coquelets collecteurs. Vérifiez maintenant le bobinage avec un testeur et un indicateur de court-circuit. Procéder à l'imprégnation.

Instructions d'imprégnation (y compris régulateur de vitesse)

- Après vous être assuré qu'il n'y a pas de problèmes, envoyez l'ancre au four électrique pour qu'elle se réchauffe pour un meilleur écoulement de l'époxy.

-

Après l'échauffement, placez l'ancre sur la table à un angle pour un meilleur écoulement à travers les fils. Placez une goutte de résine sur le front et tournez lentement l'ancre. Goutte à goutte jusqu'à ce que la colle apparaisse sur la zone frontale opposée.

- Positionnez l'ancre horizontalement et gouttez sur les deux fronts. Tournez l'ancre jusqu'à ce qu'elle perde de sa fluidité.

-

Laisser en position verticale jusqu'à polymérisation complète.

À la fin du processus, broyer légèrement le collecteur. Équilibrez l'ancre avec un équilibrage dynamique et un broyeur. Maintenant, meulez enfin sur le roulement. Il est nécessaire de nettoyer les rainures entre les lamelles et de polir le collecteur. Faites une dernière vérification pour les circuits ouverts et les courts-circuits.

La particularité du remontage pour meuleuses à vitesse variable est que le rotor est remonté avec une réserve de marche. La densité de courant affecte la vitesse. La section du fil est surestimée et le nombre de tours est sous-estimé.

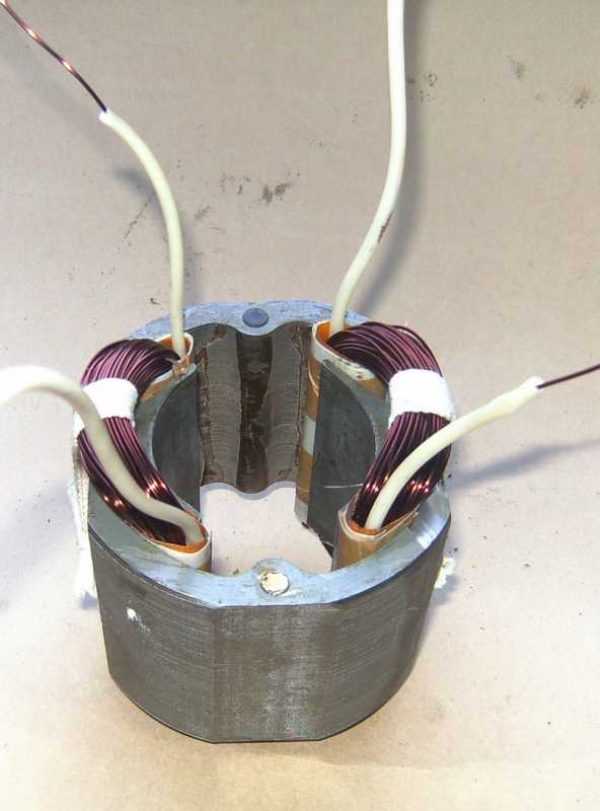

Comment vérifier l'enroulement du stator de la meuleuse d'angle à la maison de différentes manières

Il existe un grand nombre d'appareils électriques différents avec lesquels vous pouvez diagnostiquer le stator. Cependant, à la maison, un nombre limité de moyens techniques sont utilisés. Certains sont présentés dans les vidéos suivantes.

Vérification de l'armature/du rotor et du stator avec un multimètre/testeur

Dans la vidéo suivante, un appareil multimètre, ou, plus communément appelé un testeur, est utilisé comme outil pour diagnostiquer le rotor et le stator d'un entraînement électrique. Il permet de mesurer divers paramètres électriques : résistance, courant, tension. Pour déterminer les défauts sous forme de rupture de fil, de claquage de l'enroulement au boîtier, le mode "ohmmètre" est utilisé, c'est-à-dire qu'une certaine valeur de résistance est définie, comparable à celle disponible dans le circuit testé. Dans ce cas, avec une limite de 200 ohms.

La panne du stator au boîtier est déterminée en appliquant des sondes indicatrices à son boîtier et à l'une des extrémités de l'enroulement. La présence d'une valeur de résistance sur l'indicateur indique la présence d'un défaut sous la forme d'un claquage du bobinage sur le boîtier. Lors du diagnostic d'une rupture d'enroulement, l'indicateur de l'appareil n'affichera rien lorsque les sondes sont combinées avec les fils d'enroulement.

Des manipulations plus complexes doivent être effectuées lors de la vérification des enroulements du rotor de l'entraînement électrique. Une rupture d'enroulement peut être en relation avec une lamelle de collecteur séparée. Par conséquent, il est nécessaire de vérifier la résistance entre toutes les lamelles du collecteur en leur appliquant une à une les sondes indicatrices. En l'absence de circuit ouvert, la résistance aura la même petite valeur dans tous les cas. Tout écart indique la présence d'une falaise. La panne du bobinage sur le boîtier est vérifiée avec des sondes lorsqu'elles entrent en contact avec le collecteur et "fer" à partir d'un ensemble de tôles d'acier électrique. L'échelle indicatrice ne doit pas réagir à cette action.

Cependant, il est impossible de déterminer le circuit tour à tour avec un multimètre. Ici, un dispositif appelé indicateur de boucles court-circuitées (IKZ) est utilisé.Plus de détails à ce sujet dans les informations ci-dessous.

Sur circuit tour à tour, indicateur

Le principe de fonctionnement du dispositif de détermination de la fermeture tour à tour est illustré dans la vidéo suivante. Le dispositif dans l'enroulement testé induit un champ magnétique. En présence de spires court-circuitées dans l'enroulement, le courant de court-circuit provoque une résistance accrue au champ électromagnétique généré par l'appareil. En ajustant l'IKZ, un réglage est effectué, une fois atteint, un signal lumineux se déclenche (le voyant passe du vert au rouge) ou un son se fait entendre. En plus de l'application principale, l'auteur montre un moyen de déterminer les lieux de connexion des fils de bobinage aux lamelles collectrices, en l'absence de contacts visuellement visibles.

Makita, sans instruments

Dans l'un des modèles Makita de la vidéo suivante, de la fumée s'est dégagée pendant le fonctionnement, ce qui est un signe certain d'un rotor ou d'un stator grillé. Pour en déterminer les raisons, l'auteur a effectué un démontage complet du broyeur, ce qui permet d'effectuer un bon examen externe des unités de broyage suspectées de dysfonctionnement. S'il n'y avait aucun signe de conséquences de fumée sur le rotor, alors sur le stator plusieurs endroits de vernis isolant électrique brûlé étaient clairement visibles.

Important : après une inspection visuelle, il est nécessaire de vérifier à nouveau à l'aide d'instruments cet appareil sur lequel aucun défaut extérieur n'a été trouvé. Ainsi, par exemple, dans ce cas, un multimètre a trouvé des ruptures dans l'enroulement du rotor. Soit dit en passant, un examen externe s'est avéré suffisant sur le stator, car le multimètre n'a pas pu déterminer le défaut sous la forme d'un circuit intertour

Soit dit en passant, un examen externe s'est avéré suffisant sur le stator, car le multimètre n'a pas pu déterminer un défaut sous la forme d'un court-circuit entre spires.

Multimètre - automatique : effectue des mesures rapidement et efficacement

Le multimètre, qui est présenté dans la vidéo suivante, est pratique à utiliser et vous permet de faire des lectures sans tracas inutile, lorsque les valeurs mesurées "sautent" sur l'appareil qui ne dispose pas d'une telle option. Une méthode pour déterminer l'erreur de mesure associée à la résistance des sondes indicatrices est illustrée. La valeur approximative de la résistance d'enroulement est donnée, lorsqu'il n'y a pas de défauts.

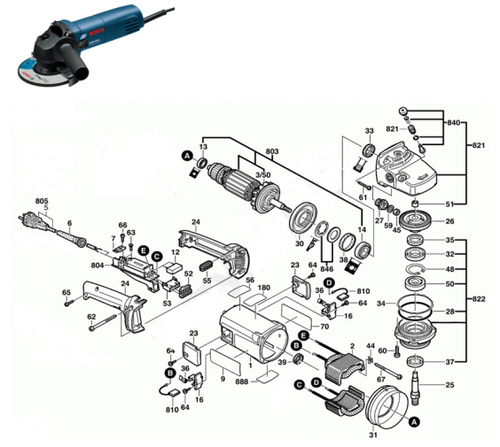

Démonter le broyeur Bosch de vos propres mains

Pour le propriétaire d'un outil électrique, la connaissance de son appareil et sa capacité à le démonter sont indispensables.

Connaître la procédure de démontage de la meuleuse vous permet d'effectuer indépendamment des travaux tels que changer les lubrifiants, changer les roulements et les balais de charbon.

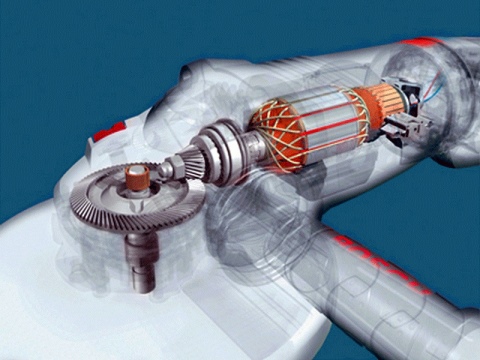

Pour déconnecter le carter de boîte de vitesses poz.821 du carter de stator poz.888, il est nécessaire de démonter (retirer) le carter de la poignée de broyeur poz.24.

Cette opération doit être effectuée afin d'obtenir les balais de charbon pos.810 maintenant le collecteur du rotor.

Au deuxième étage, dévisser les 4 (quatre) vis, pos.61, fixant les carters de boîte de vitesses et de stator.

Après avoir retiré le rotor avec la boîte de vitesses, procédez au démontage de la boîte de vitesses.

La réparation de la meuleuse Bosch commence par le démontage de la boîte de vitesses pos.821. Le démontage de la boîte de vitesses commence par le dévissage des 4 (quatre) vis, pos.60. En règle générale, les vis sont vissées dans le mastic en usine. Vous devrez faire quelques efforts.

Notons tout de suite ! Les meuleuses Bosch de faible puissance utilisent des engrenages droits dans la boîte de vitesses. Pour les meuleuses d'une puissance supérieure à 1000 W, des engrenages hélicoïdaux sont utilisés dans les boîtes de vitesses.

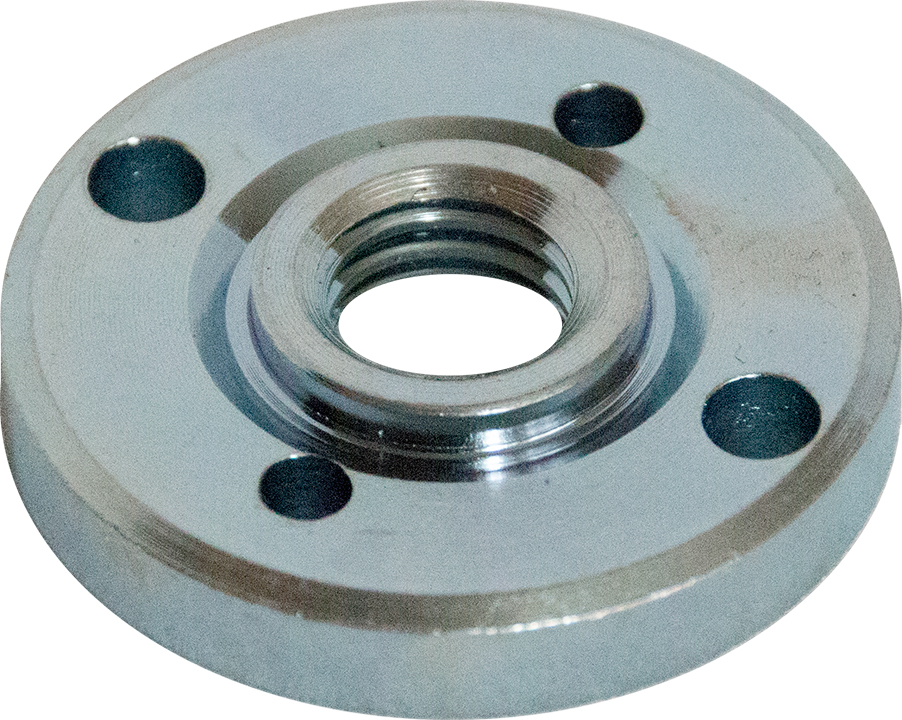

Comment retirer le pignon mené

Après avoir retiré le couvercle de l'engrenage, vous pouvez obtenir l'ensemble d'engrenage hélicoïdal, pos.26.

Pour retirer l'engrenage, vous devez utiliser une presse ou un extracteur. Mais l'utilisation d'un extracteur est difficile, car elle nécessite l'utilisation de mâchoires fines spéciales.

Avant de retirer l'engrenage hélicoïdal, vérifiez le jeu de la connexion de l'engrenage, l'intégrité des dents, la zone de contact.

Sur l'arbre de la broche, pos.26, un roulement, pos.50, est enfoncé. Si le roulement a un jeu important, fait des bruits en tournant, le lubrifiant a séché, il est préférable de le remplacer.

Pour retirer le roulement, il est nécessaire de retirer le pignon, le circlip et démonter le roulement. Si, lors du retrait de l'ensemble arbre de rotor, le roulement reste dans le carter d'engrenage, le roulement est retiré à l'aide d'un marteau et d'une pointe souple.

Comment retirer le pignon d'entraînement d'une meuleuse Bosch

Le pignon d'entraînement pos.27 est retiré de l'arbre du rotor dans l'ordre suivant :

- serrer le rotor à la main et, à l'aide d'une clé plate, dévisser l'écrou pos.45 dans le sens inverse des aiguilles d'une montre .;

- retirer la rondelle pos 59 .;

- extraire l'engrenage hélicoïdal principal pos.27.

Vérifier visuellement l'intégrité des dents d'engrenage, zone de contact.

Si les engrenages sont très usés (léchés), il y a des dents ébréchées, alors elles doivent être remplacées. De plus, le remplacement des engrenages se fait toujours par paires.

Dans les meuleuses Bosch de faible puissance, un roulement à aiguilles est utilisé comme palier de support dans la boîte de vitesses.

La réparation de broyeur bosch à faire soi-même suit les instructions strictement fournies. Si vous devez retirer le roulement à aiguilles du boîtier, vous ne pouvez pas vous passer d'un peu d'esprit vif. Son démantèlement n'est effectué qu'après destruction.

Pour obtenir une bague de roulement détruite, vous pouvez utiliser une méthode éprouvée.

Un taraud est sélectionné avec un diamètre légèrement supérieur au diamètre intérieur du roulement à aiguilles effondré

Le taraud est fixé dans le mandrin du tournevis et vissé soigneusement à basse vitesse dans le support. Lorsque le robinet atteint le bas du boîtier d'engrenage, il commencera à soulever le clip. En plus du roulement à aiguilles de l'arbre de la broche, les meuleuses Bosch utilisent deux autres roulements montés sur l'arbre du rotor

En plus du roulement à aiguilles de l'arbre de la broche, les meuleuses Bosch utilisent deux autres roulements montés sur l'arbre du rotor.

Comment retirer les roulements d'un rotor de broyeur Bosch

Pour démonter les roulements du rotor de la position 803 du broyeur Bosch, il est recommandé d'utiliser des extracteurs.

Le palier pos.15 près du collecteur peut être facilement retiré, mais pour retirer le palier pos.14 du côté roue, cela est compliqué par le fait qu'un certain nombre d'opérations préparatoires doivent être effectuées.

Le roulement pos.15 est fermé par un siège en caoutchouc souple. Une protection similaire en caoutchouc, pos.33, couvre également le roulement, pos.14.

Pour démonter le roulement, pos.14, dévisser l'écrou, pos.45, retirer l'engrenage droit, pos.17, et la protection en plastique, pos.33. À l'aide d'un extracteur, vous pouvez facilement démonter le roulement de l'arbre du rotor.

Et s'il n'y a pas d'extracteur ? Un étau, deux bandes métalliques et un marteau avec un guide en métal mou viendront à la rescousse.

Démontage du broyeur Bosch

Travailler avec un ohmmètre

Sincère pourrait se produire en raison de la perte de contact électrique dans l'une des lamelles. Pour mesurer la résistance, il est recommandé d'installer les sondes du côté des collecteurs de courant. En faisant tourner l'arbre du moteur, observez les lectures du cadran. Il devrait y avoir des valeurs nulles à l'écran. Si les chiffres glissent même dans quelques ohms, cela parle de suie. Lorsqu'une valeur infinie apparaît, un circuit ouvert est jugé.

Quels que soient les résultats, l'étape suivante consiste à vérifier la résistance entre chaque lamelle adjacente. Il doit être le même pour chaque mesure. En cas d'écarts, il est nécessaire d'inspecter toutes les connexions des bobines et la surface de contact des balais. Les brosses elles-mêmes doivent s'user uniformément. En cas d'éclats et de fissures, ils doivent être remplacés.

Les bobines sont connectées au noyau avec un fil qui peut s'être détaché. La soudure ne résiste souvent pas aux impacts de chutes. Au démarreur, le courant traversant les contacts peut atteindre 50A, ce qui conduit à l'épuisement des connexions de mauvaise qualité. Les lieux des dommages sont déterminés par un examen externe. Si aucun dysfonctionnement n'est détecté, la résistance est mesurée entre la lamelle et la bobine elle-même.

Diagnostic étape par étape d'un électricien avec un multimètre ou une ampoule

Lors du diagnostic et de la réparation de la partie électrique du broyeur, il est plus pratique d'utiliser un testeur multifonctionnel (le nom abrégé est un multimètre).Si un tel appareil n'est pas à portée de main, un tournevis avec un indicateur ou un voyant à deux fils convient pour certaines vérifications. Pendant le processus de réparation, le multimètre vous permet de mesurer à la fois les valeurs de tension et de courant, ainsi que la résistance des enroulements du moteur. L'indicateur et le voyant ne peuvent indiquer que la présence ou l'absence de tension.

Diagnostic de panne de courant

Le dysfonctionnement le plus courant de l'équipement électrique d'une meuleuse est peut-être une rupture des fils d'alimentation à l'intérieur de la gaine du câble d'alimentation. Pour diagnostiquer et réparer de tels dommages, il suffit de démonter la poignée arrière de la meuleuse et de vérifier la tension aux bornes devant l'interrupteur. Une autre façon est de déconnecter les bornes du câble et d'utiliser un multimètre pour vérifier la résistance de chaque fil pour une ouverture.

Vérification du stator et rebobinage

Pour vérifier le stator du moteur électrique du broyeur, il est nécessaire de déconnecter ses deux enroulements du circuit d'alimentation, puis de mesurer leur résistance avec un multimètre de l'ordre de 200 ohms. Sur un enroulement réparable, l'appareil affichera une résistance d'environ un ohm et sur un enroulement défectueux (avec une rupture) - des dizaines ou des centaines d'ohms. Si l'enroulement a échoué à la suite d'un court-circuit, des dépôts de carbone peuvent généralement être vus de l'intérieur du boîtier du stator. Vérifier le stator pour fermeture tour à tour c'est impossible avec un testeur ordinaire - il existe des dispositifs d'induction spéciaux pour cela. La seule façon de réparer le stator est de le remplacer ou de le rembobiner. La seconde n'est possible qu'avec les qualifications appropriées, par conséquent, le plus souvent, le stator est simplement changé.

Diagnostic de l'ancre par le testeur

Il est nécessaire de vérifier l'ancrage du broyeur à la fois pour la rupture des enroulements et leur court-circuit au noyau. Dans le premier cas, la résistance est mesurée dans un cercle entre deux plaques collectrices adjacentes situées sur l'arbre du rotor. Toutes les valeurs doivent être les mêmes (à moins d'un ohm) et une différence significative indique un circuit ouvert. Dans le second, la mesure est effectuée entre le circuit magnétique du rotor et les plaques collectrices. Pour rechercher un court-circuit entre spires, comme dans le cas du stator, vous devez utiliser un appareil spécial. Si un dysfonctionnement est constaté, il faut décider comment effectuer la réparation : en rebobinant l'ancre ou en la remplaçant par une neuve. Il est irréaliste de rembobiner indépendamment les enroulements d'induit sans les compétences et l'équipement appropriés, et le rembobinage en service coûtera presque le même prix qu'une nouvelle ancre. Par conséquent, la meilleure option de réparation est l'achat et le remplacement indépendant de l'ancre.

Vérification de l'unité de démarrage et de commande

Le diagnostic des composants électroniques du broyeur est réduit à la détermination de la santé des unités individuelles et à la réparation (s'il n'y a pas de compétences en ingénierie radio) - à leur remplacement complet. Le démarreur progressif peut être vérifié avec un ampèremètre à aiguille, en comparant la surtension de courant avec et sans. Un oscilloscope est nécessaire pour un diagnostic précis de l'unité de contrôle de charge. Bien que, pour comprendre s'il est en principe utilisable ou non, il suffit d'observer le comportement du broyeur dans différents modes.

Vérification des balais de charbon

Dans le processus, les balais de charbon sont effacés et doivent être remplacés lorsque la taille minimale est atteinte. Le premier signe d'un problème avec les balais est un anneau d'allumage irrégulier autour du collecteur avec des éclats. Certains modèles ont des trous ronds avec des bouchons à vis pour le remplacement et l'inspection des balais. Mais pour la plupart des grinders, pour les changer, il faut démonter complètement le corps ou la poignée arrière, comme lors d'une réparation.

Diagnostic du bouton de démarrage et du variateur de vitesse

Le dysfonctionnement le plus courant de l'électricité d'un broyeur est la défaillance du bouton de démarrage, qui est le plus souvent le résultat de la pénétration de poussière. Vous pouvez vérifier la fonctionnalité du bouton à l'aide d'un multimètre ou d'un tournevis indicateur en mesurant la tension à son contact de sortie.Il ne peut généralement pas être réparé et est simplement remplacé par un nouveau. Déterminer le dysfonctionnement du variateur est encore plus simple : lorsque la roue tourne, elle modifie ou non le nombre de tours de la broche. Si vous n'avez pas les compétences nécessaires pour réparer de tels appareils, il est alors plus facile d'en acheter un nouveau pour quelques centaines de roubles.

Pannes mécaniques

Comment réparer une perceuse si l'électricien va bien ?

- La première défaillance mécanique est celle des roulements cokés. De la poussière pénètre dans la graisse (avec des joints d'huile défectueux) et les roulements tombent rapidement en panne, jusqu'au grippage. Le traitement est simple - nous le lavons avec du kérosène, le remplissons de graisse et installons de nouveaux joints d'huile. Une graisse est utilisée pour les unités à grande vitesse, par exemple, le molybdène

- Un problème plus grave est la réparation de la boîte de vitesses de la perceuse. C'est bien s'il y a des pièces de rechange (généralement des engrenages). Sinon, vous devrez changer tout le module. Des kits prêts à l'emploi sont disponibles dans le commerce. Si votre perceuse a un nom connu, vous pouvez trouver les accessoires

- Un autre dysfonctionnement difficile est la réparation de la cartouche. En regardant son appareil, il devient clair comment effectuer les réparations.

Souvent, le lubrifiant interne se mélange aux produits de forage, après quoi les mâchoires mobiles se grippent. La cartouche doit être démontée, rincée au kérosène et relubrifiée avant remontage. Si les pièces à l'intérieur de la structure sont très usées, achetez une nouvelle unité.

Étant donné que la défaillance de la boîte de vitesses est la défaillance mécanique la plus courante, nous nous attarderons sur sa conception plus en détail.

En plus des engrenages pour réduire la vitesse (et en même temps augmenter le couple), la boîte de vitesses a un contact angulaire et des roulements radiaux (marqués de flèches).

Lorsque ces composants s'usent, la paire de réducteurs subit des charges accrues. Les dents sont grincées et même cassées. Si un mécanisme de perçage à percussion est installé, les engrenages vivent encore moins.

Par conséquent, essayez d'utiliser le mode bump uniquement lorsque cela est absolument nécessaire.

En plus du standard, il existe un réducteur planétaire.

Cette conception sophistiquée est utilisée pour économiser de l'espace. Il n'est pratiquement pas soumis à des réparations, des modifications d'assemblage.

Résumer. La perceuse est assez facile à réparer. Si le nœud ne peut pas être restauré, il change entièrement. Dans tous les cas, les réparations sont moins chères que l'achat d'un nouvel appareil.

Vous pouvez utiliser cette vidéo comme guide pour réparer une perceuse à percussion. Tout est décrit et montré en détail.