Types d'outils et caractéristiques de sa conception

Les couteaux sont produits dans différentes conceptions et pour leur fabrication, comme mentionné ci-dessus, différents matériaux peuvent être utilisés.

Par la structure des bavures peut être:

- conception à cône unique;

- double cône;

- à trois cônes.

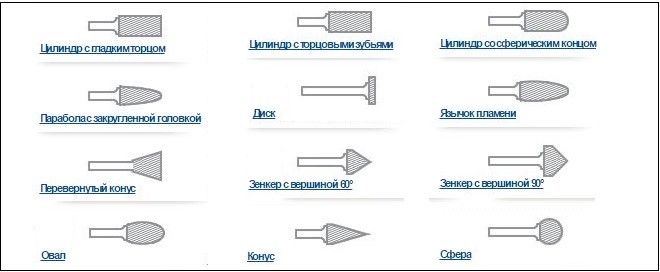

La forme de la tête d'un tel outil peut également être variée. Ainsi, il existe des cônes à tête conique, cylindrique, sphérique, ovale ou semi-ovale. Le choix de tel ou tel type d'outillage dépend à la fois de la nature des tâches technologiques et des paramètres géométriques du produit à traiter.

Formes des têtes de travail des cônes

Les fraises diffèrent également par le matériau de fabrication. En fonction de ce paramètre, ceux-ci peuvent être :

- outils en acier au carbone;

- fraises diamantées dont la partie active est recouverte de copeaux de diamant;

- couteaux abrasifs, qui peuvent également être pulvérisés sur la partie travaillante ou entièrement en matériau abrasif;

- fraises en alliage dur, sur la tige métallique desquelles une tête de travail en alliage dur est soudée.

Fraises rotatives en acier au carbone

Les fraises, pour la fabrication desquelles de l'acier au carbone est utilisé, sont le plus souvent utilisées pour travailler conjointement avec une perceuse électrique ou un tournevis. Il peut s'agir à la fois de coupe-bois pour une perceuse et d'un outil conçu pour le traitement de produits métalliques. L'un des principaux avantages d'une telle fraise est son faible prix.

Les dents de coupe en acier au carbone sont très usées lors du travail avec des métaux durs

En utilisant cet outil métallique, même dans un environnement domestique, il est possible de traiter des évidements de configuration complexe, d'éliminer les arêtes vives sur les produits, de créer des trous réguliers et nets et d'augmenter le diamètre de ceux existants.

Tailleurs de diamants

Les fraises diamantées, qui peuvent également être utilisées avec des outils électriques à main, sont déjà un outil professionnel. Il peut être utilisé pour effectuer un meulage fin et un perçage de trous. De tels outils démontrent leur efficacité non seulement lors du traitement de matériaux fragiles tels que le verre ou la céramique, mais également lors du travail avec des matériaux à haute résistance, où les coupeurs de métaux sont tout simplement impuissants.

Mèches diamantées professionnelles

Une fraise diamantée est exactement l'outil dont sont équipées les machines à graver, vous permettant de traiter les moindres détails, d'appliquer divers motifs et inscriptions à la surface des produits. La surface traitée avec une fraise diamantée se caractérise par un degré de rugosité minimum.

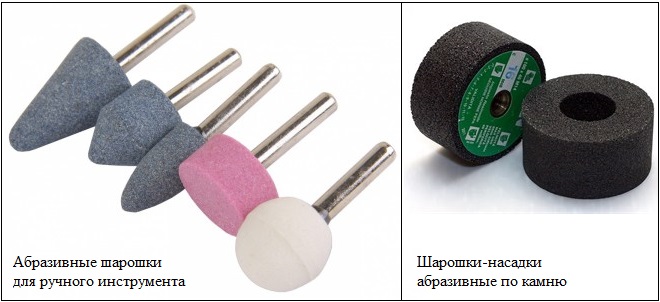

Fraises abrasives

Du point de vue de l'application, une fraise abrasive réalisée par pulvérisation n'est pas très différente d'un outil de type diamant. En raison de la dureté élevée de sa partie active, la fraise abrasive peut être utilisée avec succès pour le traitement de matériaux tels que le métal, le plastique, la céramique et le verre, le béton, la pierre artificielle et naturelle, la brique, etc. Comme les outils des deux catégories précédentes, la fraise abrasive peut être réalisée dans toutes les formes et tailles, et peut également être utilisée avec une perceuse et un tournevis.

Coupeurs de corindon

La partie travaillante, dont est équipée la fraise abrasive, est réalisée par pulvérisation ou entièrement en matériau abrasif, qui est le plus souvent utilisé comme électrocorindon.Un foret à rouleau conique en abrasif a un faible coût, mais il sert aussi beaucoup moins qu'un outil en métal.

Fraises au carbure

Les fraises, dont la partie travaillante est en alliage dur, sont principalement utilisées dans les conditions de production. Les fraises au carbure, équipées d'outils électriques puissants et à grande vitesse, sont utilisées pour le traitement de matériaux à haute dureté - fonte, acier résistant à la chaleur et inoxydable, alliages de titane, etc.

Fraises pour le métal avec une tête en carbure

Les coupeuses de ce type particulier sont le meilleur choix dans les cas où il est nécessaire de traiter des joints soudés de haute qualité. Les outils en carbure, dont la partie travaillante peut également être de différentes configurations, se distinguent par une durée de vie extrêmement longue.

Sélection d'outils

La haute efficacité de ce type d'outils est déterminée par un certain nombre de paramètres spécifiques. Parmi les indicateurs de performance, les plus importants sont :

- la nature de l'opération réalisée ;

- caractéristiques du matériau traité;

- dimensions géométriques de la pièce ;

- forme de la tête;

- type d'entailles de coupe;

- propriétés de l'outil électrique.

Lors du choix d'un appareil, il est également recommandé de prendre en compte la puissance et le nombre de tours de l'équipement à équiper. Les caractéristiques techniques du produit doivent correspondre aux indicateurs métriques de l'outil.

L'émeri métallique à coupe fine, universelle, ultra-fine et destiné au travail des métaux tendres peut avoir une forme de tête spécifique. L'efficacité du dispositif dépend de la forme et de l'emplacement de la pièce coupante ; l'outil peut avoir :

- dents rares pour le traitement d'un alliage d'aluminium et de cuivre;

- dents standard pour le délignage et l'ébavurage;

- dents multidirectionnelles pour le travail des métaux durs.

Pour le traitement de produits métalliques non ferreux, les experts recommandent d'utiliser de l'émeri au corindon avec un affûtage renforcé. Un couteau diamant ou abrasif, ainsi qu'un outil dont la partie principale est à double affûtage, aideront à éliminer les bavures. Lors du meulage des surfaces des produits, une fraise conique à coupe ultra-fine est utilisée.

Caractéristiques lorsque vous travaillez avec une perceuse

Lorsque vous travaillez avec un équipement de meulage de surfaces métalliques, il peut y avoir deux options pour l'emplacement de l'outil par rapport à la pièce à usiner :

- Tenir la perceuse dans vos mains. La méthode de traitement la plus populaire et la plus pratique. Le maître ne travaille qu'avec un outil et la pièce reste immobile. Cependant, lors du contrôle manuel de la perceuse, vous devez prendre en compte l'angle de l'outillage par rapport à la pièce. S'il est mal choisi, des rainures, des irrégularités et des bosses resteront sur la surface.

- Outil fixe. Ce type de traitement est similaire au travail avec une machine-outil. La qualité et la précision du broyage augmentent. Cependant, il n'est pas pratique de déplacer la pièce, il est difficile d'accéder à des endroits difficiles d'accès.

Avant de commencer à travailler avec l'équipement, vous devez vérifier l'intégrité du revêtement abrasif, son serrage dans le mandrin. Il ne faut pas oublier la durée du processus de broyage. Certaines surfaces peuvent être traitées pendant des dizaines d'heures

Il est important de laisser reposer l'outil toutes les 10 minutes d'utilisation intensive. Cela réduit les risques de mariage, de défaillance des éléments mobiles de la perceuse.

Pour créer une texture à la surface de la pièce, il est nécessaire de la traiter avec une buse à fibres métalliques, de la recouvrir de vernis.

Les accessoires de meulage pour les surfaces métalliques sont utilisés lors du travail avec différents matériaux. Le type d'équipement est choisi en fonction du type de surface à usiner, de la forme de la pièce, du degré de meulage requis. Compte tenu de la puissance de la perceuse, de la vitesse de rotation, il est possible d'éviter les pannes de l'équipement et les dommages au matériel.

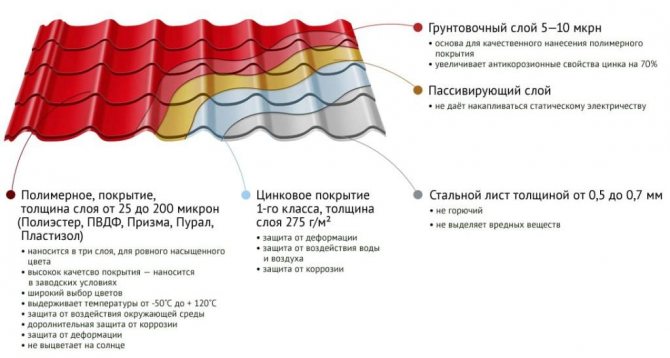

Caractéristiques matérielles

Les carreaux métalliques sont des tôles profilées en acier galvanisé sur lesquelles est appliqué un revêtement polymère qui protège le matériau de la rouille et des dommages mécaniques. Les polymères utilisés pour la fabrication des toitures (pural, plastisol, polyester) ont un point de fusion suffisamment bas, il n'est donc pas recommandé d'utiliser un outil abrasif pour couper les tuiles métalliques. L'utilisation de tels dispositifs a les conséquences suivantes :

- Lorsque le disque de meulage fonctionne à grande vitesse, le revêtement polymère fond le long des bords de la coupe, ce qui entraîne la formation de "points chauves" de métal non protégé à la surface de la tuile métallique.

- Lors de la coupe de carreaux métalliques avec un outil abrasif à grande vitesse, les bords de la coupe sont chauffés à une température importante, en raison de laquelle les propriétés de l'acier se dégradent, la couche de zinc fond.

- Après 1-2 ans de fonctionnement, les endroits où les couches de polymère et de zinc sont endommagées en raison de l'utilisation d'un outil de coupe abrasif deviennent des centres de corrosion, détruisant de manière irréversible la structure du matériau.

La structure de la tôle

Pour le travail du bois

Le traitement des ébauches en bois ne pose pas de difficultés telles que le travail du métal. À l'aide de fraises à bois, vous pouvez effectuer à la fois l'ébauche et la finition des pièces. Pour les outils à main, on utilise des fraises dont la tige a un diamètre de 8 ou 12 mm. Différents types de fraises sont utilisés lors du traitement de divers matériaux en bois. Types de fraises pour le bois :

- Kalevochnye. Utilisé pour arrondir les coins.

- Disque. Servir pour couper diverses rainures et rainures.

- Congé - pour créer des rainures semi-circulaires.

- En forme de V. Utilisé pour couper des rainures sur des surfaces planes.

- Épines - pour faire des rainures en queue d'aronde.

- Bordure - pour le traitement des bords des produits.

- Cylindrique - pour les surfaces planes.

- Fin - pour la production d'évidements et de rainures.

- Conique - chanfreins les bords.

- Forets conçus pour faire des trous dans le bois.

Pour effectuer diverses opérations technologiques, le type d'outil requis est sélectionné. Lorsque vous travaillez avec un outil de coupe, vous devez respecter les règles de sécurité. Au cours du traitement, des morceaux du matériau traité s'envolent et des pannes de l'outil de coupe sont possibles. Pour des raisons de sécurité, des lunettes et des gants doivent être portés.

Variétés de dispositifs de broyage

Buses sur une perceuse pour Le resurfaçage peut être divisé en 6 groupes principaux. Tout gréement est un élément composé de deux parties :

- La tige est la partie cylindrique de la buse qui n'a pas de rugosité ou de matériau abrasif. Conçu pour être fixé dans un mandrin d'outil électrique.

- Tête de travail. C'est une partie d'un outillage sur lequel une couche de matériau abrasif est appliquée. Grâce à lui, le traitement de surface se produit.

Selon les différents types de buses, la forme de la partie travaillante, le type de matériau abrasif et la taille changent.

Variétés d'accessoires de meulage

Buse à plaque

Représente une plaque ronde plate crash qui se compose d'une base et d'un tampon abrasif. Il peut être de deux types :

- Plastique;

- caoutchouc.

Du papier de verre de différentes granulométries est fixé à la base. De grosses particules sont nécessaires pour un traitement grossier. Les travaux de finition sont effectués à l'aide de papier de verre avec un matériau abrasif fin.

Bols spéciaux

Accessoires de broyage qui ressemblent à des bols inversés. La base est en métal ou en plastique. Des villosités métalliques y sont fixées, à l'aide desquelles la surface est traitée. Avec l'aide de cette plate-forme, une texture qui ressemble à un arbre est créée. D'en haut, il est nettoyé avec une roue de polissage, recouvert d'une couche protectrice (tache, vernis).

Buses à disque

Ce type de montage peut être comparé à des bols spéciaux.Les disques sont des produits constitués d'une base en plastique sur laquelle est fixé un pieu métallique. Cependant, contrairement aux bols, la direction des villosités va du centre vers les bords du disque. Les disques à poils métalliques sont utilisés pour nettoyer les endroits difficiles d'accès. Pour ce faire, vous devez avoir des compétences pratiques pour pouvoir utiliser efficacement un disque à pile métallique.

Buses cylindriques

Le deuxième nom de cette plate-forme est la batterie. Ils représentent une base cylindrique au bout de laquelle est fixé un ruban avec un matériau abrasif. La base est en caoutchouc résistant. Un boulon est vissé dans sa partie centrale du côté opposé à la tige. Il est nécessaire de remplacer l'abrasif. Changement d'abrasif :

- Retirez le boulon.

- Retirez l'ancien ruban abrasif.

- Mettez une nouvelle nouvelle bande de papier de verre collé avec un cylindre.

- Serrez le boulon de réglage.

À l'aide d'un équipement cylindrique, des trous de différents diamètres sont traités, les surfaces métalliques sont poncées.

Conseils doux

Lorsqu'il est nécessaire de finir le revêtement protecteur, un outillage souple est utilisé. Il comprend du cuir souple, du feutre, du caoutchouc mousse. Le matériau souple est fixé avec une rondelle. Ils ne rayent pas la surface traitée, éliminent une couche d'irrégularités, de débris, de poussière.

Cercle de fin

Ce sont des pierres abrasives de différentes formes. Ils sont utilisés lors du traitement de divers matériaux. Plus approprié pour le décapage de finition. Des abrasifs grossiers sont utilisés pour traiter les extrémités et les bords des pièces. Les petits effectuent le traitement des endroits difficiles d'accès, des bijoux. Une roue de polissage en matériau abrasif fin permet un traitement doux du métal, du bois, de la pierre et du plastique.

Exigences de forage

Le fraisage fait référence au traitement d'un objet avec une fraise, il est situé dans le boîtier du moteur. Le maître contrôle les processus de travail, il régule la vitesse de rotation et la profondeur de pénétration dans la pièce. Lorsqu'on travaille sur une fraiseuse, la pièce usinée se déplace.

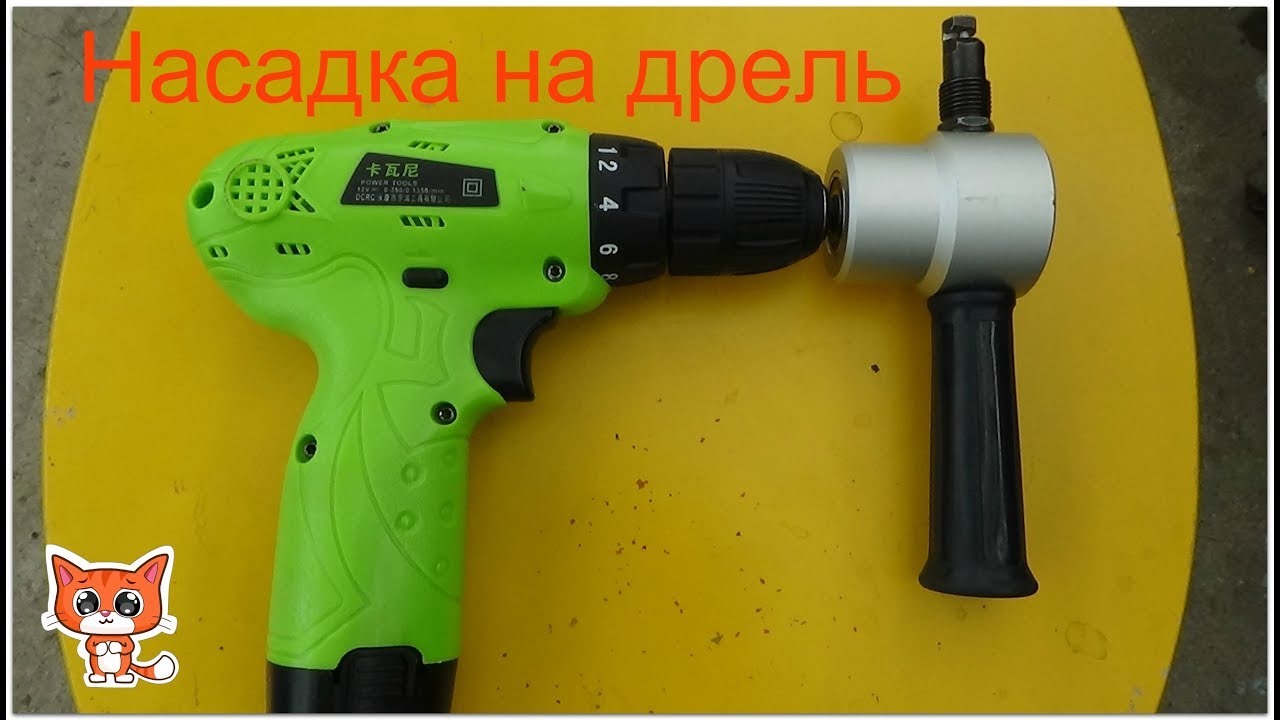

Perceuse électrique avec accessoires

Lorsqu'une perceuse est utilisée, l'appareil lui-même est déplacé, ce qui devrait convenir au fraisage. Une plus grande précision est requise de ces opérations, où la force principale est sur l'entraînement.

Si vous envisagez d'effectuer de petits travaux de fraisage en atelier qui ne promettent pas de charges importantes, un appareil électrique ordinaire fera l'affaire.

Le principe de fonctionnement d'un tel outil est basé sur la vitesse de l'arbre, et il est assuré par le moteur. De la partie fonctionnelle, la charge est transférée à l'actionneur installé - perceuse ou fraise.

Éléments d'équipement

Ce sont les éléments de l'équipement, ils doivent effectuer des actions spécifiques avec le matériel :

- échantillonnage en profondeur;

- encoche de contour;

- découper des rainures ou des rebords.

L'élément de coupe est réglé en tenant compte :

- capacité de l'unité de puissance;

- méthodes de gestion;

- marques de perceuses;

- centre de gravité.

Ce n'est qu'à grande vitesse que l'objet peut être traité proprement. Sur une machine spéciale, ils atteignent en moyenne 25 000 tr/min. Pour la perceuse à régime le plus élevé, ce chiffre est de 4 500 unités. Aucun modèle ne peut atteindre la même qualité qu'un routeur de production, mais il n'est pas toujours nécessaire dans un atelier à domicile ou même sur un chantier de construction. A partir d'un outil électrique portatif qui transmet les mouvements de rotation à la foreuse, les conditions suivantes sont requises :

- rotation de l'arbre avec une vitesse minimale de 1500 tr/min, il est souhaitable que les tours soient régulés ;

- puissance de la mécanique avec une marge de sécurité, car le fraisage se produit avec des charges latérales importantes;

- l'installation d'un mandrin qui assurera une prise sûre sur la tige.

Si vous fraisez avec une perceuse dans la mauvaise position, il est erroné de diriger les forces de résistance :

- le vecteur de charge changera, ce qui mettra la boîte de vitesses hors de service avec une pression supplémentaire sur le matériau ;

- le moteur devra être arrêté fréquemment pour éviter la surchauffe ;

- l'ancre est déformée ;

- la cartouche ne résistera pas à l'influence d'une force excessive.

Pour découper des évidements de profil dans des ébauches avec différents évidements, évidements ou rainures, vous devez sélectionner non seulement un foret, mais également une pièce de coupe en fonction de la configuration et de la largeur.

Caractéristiques de conception

Comme mentionné ci-dessus, presque tous les types de dispositifs de fraisage ont des caractéristiques de conception distinctives. Cela est particulièrement vrai pour les variétés terminales. Mais en même temps, il existe des produits avec différentes formes de dents.

Un élément important est les dents

les dents pointues de la fraise ont un sérieux inconvénient

Les dents occipitales se comportent assez différemment. Ils n'ont pas peur des affûtages fréquents ou des travaux lourds avec du métal. Par conséquent, ils sont plus fiables et durables. Pour les perceuses, et même pour les machines-outils, c'est une option idéale.

La fraise est-elle un tout ?

En plus des différences de forme, les fraises sont également subdivisées en modèles solides et préfabriqués. La première option est faite à partir d'un blanc. Pour éviter le gaspillage inutile de matériaux coûteux, de nombreux petits couteaux sont fabriqués à partir d'une seule barre. Par conséquent, cette approche réduit considérablement le coût du produit.

Il existe également des modèles préfabriqués. Comme son nom l'indique, le cutter est fabriqué individuellement, puis tous les composants sont connectés les uns aux autres. Le plus souvent, le corps est fabriqué à partir d'aciers bon marché, tandis que les dents sont fabriquées à partir de matériaux durs (le plus souvent, ce sont des alliages). Bien entendu, le coût de la structure augmente, mais grâce à un tel dispositif, on peut facilement remplacer un composant par un autre.

Caractéristiques du travail avec une perceuse

Lors de l'utilisation d'une perceuse au lieu d'un routeur, il est nécessaire de prendre en compte les particularités du travail avec cet outil.

Important à retenir :

- La vitesse de rotation de la perceuse est inférieure à celle de la toupie, la coupe sera donc plus lente.

- Le moteur de la perceuse électrique surchauffe lors d'une utilisation prolongée. Il est nécessaire de faire des pauses pour refroidir l'instrument.

- Les roulements de l'arbre de la boîte de vitesses sont conçus pour des charges longitudinales et peuvent être endommagés lors du tronçonnage. Ne pas utiliser de forces importantes dans le sens transversal. Cela augmente le temps de traitement.

- Le mandrin d'une perceuse électrique peut ne pas supporter les charges latérales, ce qui entraîne des dommages à la pièce.