Outils et matériaux de travail

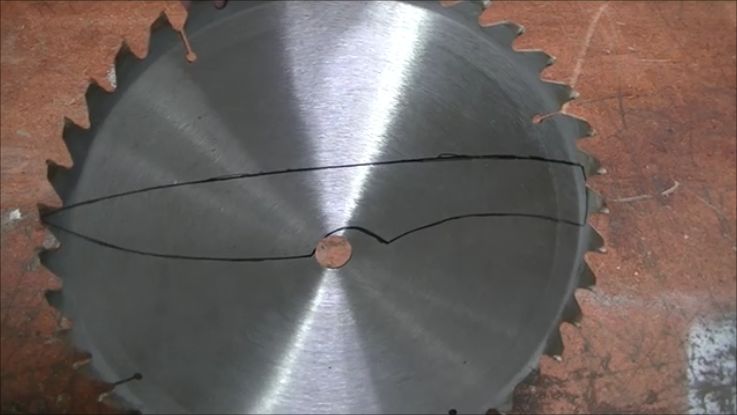

La matière première pour créer un couteau artisanal peut être n'importe quel élément de coupe utilisé ou nouveau en acier trempé. Dans le rôle de produit semi-fini, il est conseillé d'utiliser des roues de scie pour le métal, pour le béton, des roues de scie pour les scies pendulaires et les scies à main. Un matériau décent serait une scie à essence usagée. Il est possible de forger et de fabriquer une lame à partir de sa chaîne, qui, dans ses propriétés et son apparence, ne sera pas pire que les légendaires lames de Damas.

Pour créer un couteau à partir d'un disque circulaire de vos propres mains, l'équipement et le matériel suivants deviendront nécessaires:

- meuleuse d'angle;

- machine à émeri;

- perceuse électrique;

- règle;

- marteau;

- papier de verre;

- blocs d'affûtage;

- des dossiers;

- poinçon central;

- époxyde;

- fil de cuivre;

- stylo-feutre;

- récipient avec de l'eau.

Pour créer une poignée, il est préférable d'utiliser :

- alliages non ferreux (argent, laiton, bronze, cuivre);

- bois (bouleau, aulne, chêne);

- plexiglas (polycarbonate, plexiglas).

Le matériau du manche doit être solide, sans fissuration, pourriture et autres défauts.

Comment déterminer l'usure?

Le contrôle de l'usure de la lame de scie est une question importante qui doit faire l'objet d'une attention particulière. Des dommages profonds entraînent l'impossibilité d'affûter le cercle

Il y a trois signes principaux par lesquels vous pouvez comprendre que la scie doit être affûtée ou remplacée :

- Échauffement excessif du capot de protection et formation de fumée. La scie circulaire a un couvercle spécial qui signale lorsque la scie est émoussée en raison de la chaleur. Dans des situations particulièrement difficiles, de la fumée peut en sortir.

- Parfois, le dispositif de sciage implique une alimentation mécanique (si vous devez régler la pression de vos propres mains). Dans une telle situation, une usure peut être constatée si la pression doit être augmentée.

- Si des dépôts de carbone et une forte odeur désagréable se forment sur la pièce lors du sciage du bois.

Toutes les situations décrites ci-dessus indiquent à l'utilisateur d'affûter l'appareil.

Autres méthodes de traitement de la pièce

Si pour une raison quelconque vous ne pouvez pas fabriquer un couteau avec vous, vous n'avez pas le matériel nécessaire, remplacez-le. Pour la fabrication d'une lame, un ressort automobile convient bien, dont le métal est plus tendre que celui d'une scie. Pour traiter une telle pièce, vous n'avez pas besoin d'utiliser un affûteur, mais vous aurez besoin d'une scie à métaux pour couper la forme de la lame. Comme le métal est plus facile à travailler, les bords de la pièce peuvent être ajustés avec une lime. Il faudra plus de temps pour travailler sur la fabrication d'un couteau de cette manière, car chaque étape du traitement comprend un travail manuel.

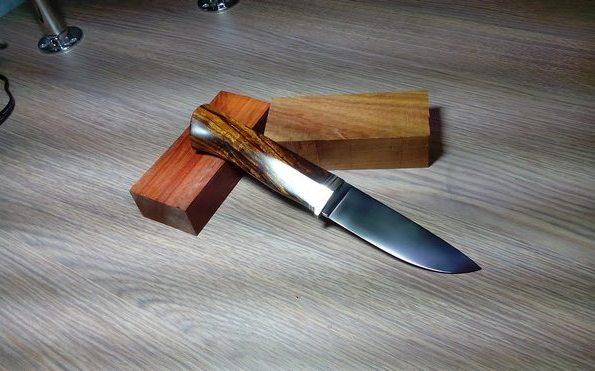

Fabriquer un couteau à partir d'une scie est un processus laborieux, mais le résultat en vaut la peine. Après avoir fabriqué un couteau à partir d'une scie de vos propres mains, vous recevrez une lame unique et de haute qualité.

Mon ami et moi avons décidé de fabriquer des couteaux avec le même acier et la même forme, mais je le fais à la main et il utilise des outils électriques.

Je me demandais combien de temps il me faudrait pour fabriquer un couteau pour le béton ou le métal en utilisant uniquement des limes à aiguilles et perceuse et tes mains... J'étais très content du résultat.

Règles pour travailler le métal

Pour que la lame soit solide et résistante, lors de sa fabrication, il est nécessaire de suivre les règles de travail du métal. Ils sont les suivants :

- Les pièces ne doivent pas présenter de dommages visibles et cachés. Avant de fabriquer un couteau, les pièces doivent être inspectées et taraudées. Une partie intégrale sonne fort et une pièce défectueuse sonne creux.

- Lors de la conception de la forme de la lame, les angles doivent être évités. Dans de tels endroits, l'acier peut se briser.Toutes les transitions doivent être fluides, sans plis. Les coupes de la crosse, du manche et de la garde doivent être meulées à angle droit.

- Lors du sciage et de l'affûtage, ne surchauffez pas l'acier. Cela conduit à une diminution de sa force. Une lame surchauffée devient cassante ou molle. Pendant le traitement, la pièce doit être constamment refroidie en l'immergeant complètement dans un seau d'eau froide.

- Lorsque vous fabriquez un couteau à partir d'une lame de scie, vous devez vous rappeler que ce produit a déjà subi un cycle de durcissement. Les scies d'usine sont adaptées pour travailler avec les alliages les plus durs. Si vous ne surchauffez pas le tissu pendant le processus de meulage et de finition, vous n'aurez pas à le durcir.

La tige de la lame ne doit pas être trop fine. C'est sur cette partie du produit que tombera la plus grande charge.

Guide pas à pas pour créer un pic à bois

Création de produits semi-finis pour une lame de cutter

Les éléments de la lame de coupe sont fabriqués à partir d'un disque circulaire usagé. Pour ce faire, le disque est découpé selon le marquage au moyen d'une meuleuse d'angle en plusieurs bandes rectangulaires mesurant environ 20 × 80 millimètres. Chaque bande est un cutter dans le futur.

Façonner les incisives principales

Chaque fraise doit être usinée selon la configuration requise. Le procédé peut être mis en œuvre de 2 manières : par affûtage sur machine et forgeage. Le forgeage est nécessaire pour créer une déviation, et le tournage est nécessaire pour former une configuration de lame uniforme.

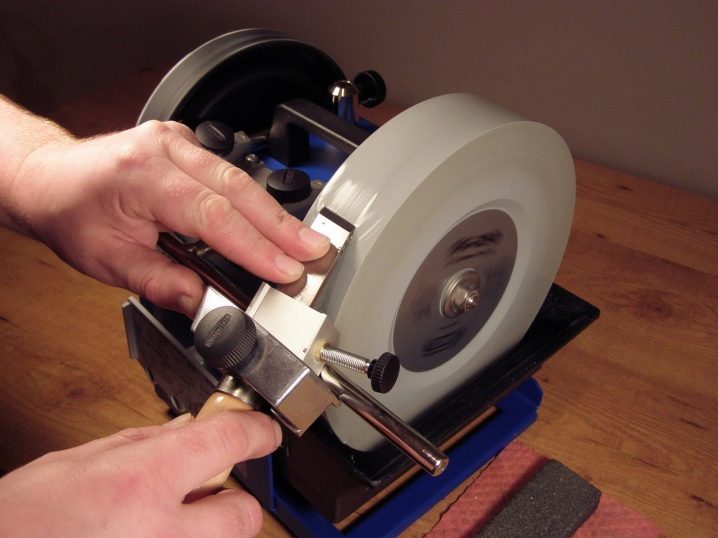

Affûtage

Pour affûter la lame, vous avez besoin d'une machine à émeri avec une petite pierre à grain. L'affûtage est effectué à un angle d'environ 45 degrés et la longueur de la partie pointue se situe entre 20 et 35 millimètres, en tenant compte de la longueur totale de la fraise. La lame elle-même peut être affûtée à la main et sur une plate-forme.

Créer une poignée pour une sculpture confortable

Pour rendre l'utilisation de l'outil extrêmement confortable, vous devrez fabriquer un manche en bois. La poignée est réalisée sur un équipement spécial ou à la main, par rabotage et ensuite meulage avec du papier de verre.

Amarrage de la lame avec le manche

La lame en acier est insérée à l'intérieur du manche en bois. Pour ce faire, un trou est percé à l'intérieur de la poignée sur une profondeur de 20 à 30 millimètres. La lame du cutter sera à l'extérieur et la base elle-même est martelée dans la cavité du manche.

Montage de la couronne

Un anneau élastique en acier est monté pour fixer la lame. Un contour spécialisé est coupé sur le manche en bois exactement à la taille de l'anneau. Ensuite, un fil est coupé et la couronne elle-même est fixée sur le fil déjà réalisé. En conséquence, le manche en bois doit être pressé de tous les côtés et la lame doit être fermement fixée dans le "corps" du produit.

Affûtage de la lame

Pour que la sculpture sur bois soit de la plus haute qualité, vous devez affiner la lame. Pour cela, une pierre à aiguiser fine ou une céramique ordinaire est utilisée. Un peu d'huile est versée sur le plan de la lame (il est possible d'utiliser une huile moteur), puis la fraise est affûtée à un angle de 90 degrés.

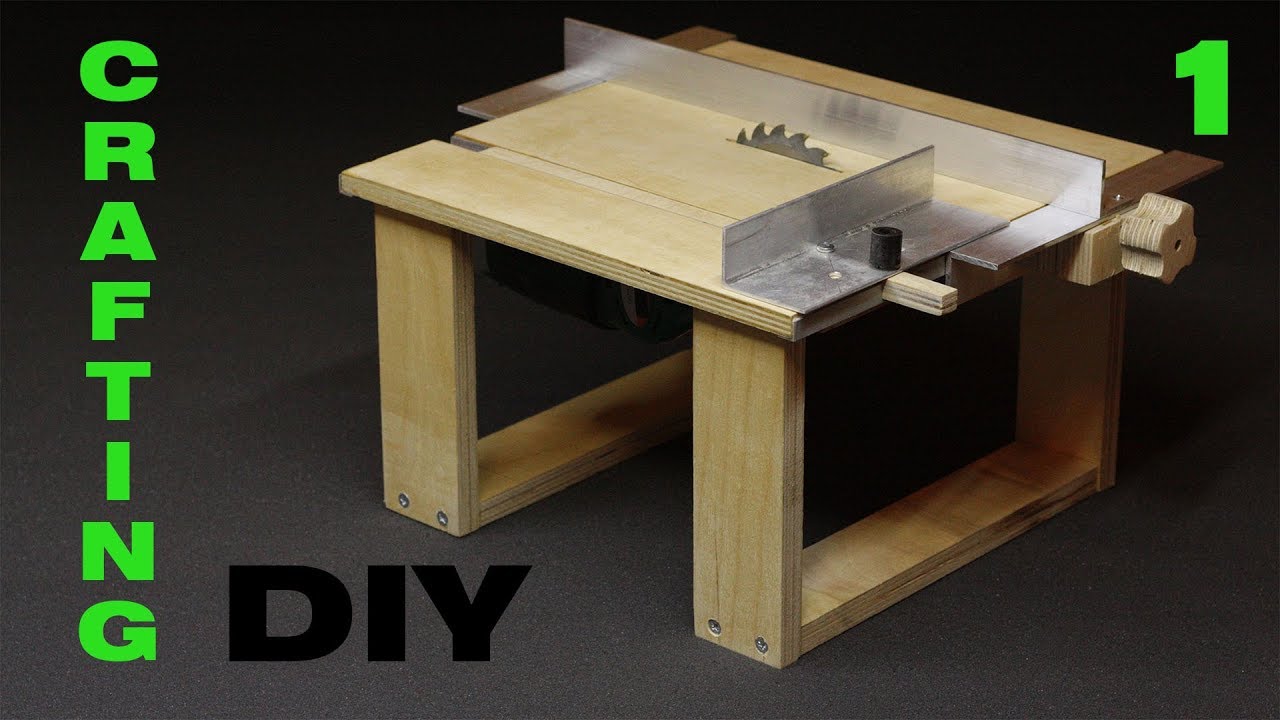

Pour plus d'informations sur la fabrication d'un couteau à partir d'un disque circulaire de vos propres mains, voir la vidéo suivante.

Couteau à chaîne pour tronçonneuse

Les chaînes de scie sont fabriquées en alliage de haute qualité, qui résiste parfaitement au frottement et à la chaleur à long terme. Le processus de fabrication d'une lame est long et laborieux, mais le résultat est un couteau magnifique, unique et très résistant. Pour le travail, vous aurez besoin d'une enclume lourde, d'un barbecue et de charbon de bois. Pour faciliter la manipulation d'une pièce chauffée au rouge, vous devez acheter des pinces à forger.

La fabrication d'une lame à partir d'une chaîne de tronçonneuse doit être effectuée dans l'ordre suivant :

- Préparez des vêtements et des gants en tissu épais et un masque de protection. Versez du charbon de bois dans le foyer et allumez-le avec un liquide spécial.

- Pliez la pièce à partir d'un seul morceau de chaîne. À l'endroit où se trouvera la poignée, vous pouvez ajouter plusieurs morceaux de la chaîne. Il convient de rappeler que le résultat du travail doit être un seul produit monolithique.Séparément, le manche du couteau n'est pas fait.

- Mettez la pièce sur les charbons. Fournir un flux d'air pour augmenter la température. Attendez que l'acier devienne rouge foncé. Dans cet état, il se forge sans perdre ses caractéristiques de qualité.

- Retirez la chaîne chaude du feu et placez-la sur l'enclume. En quelques coups forts, aplatissez-le pour que les maillons fusionnent en une seule pièce monolithique.

- Pas à pas, en chauffant la pièce dans le four et en la façonnant avec un marteau, forgez un couteau, qui a un manche et une lame. Une fois la pièce refroidie, affûtez-la et polissez-la.

- Tempérez le produit. Pour ce faire, il doit être à nouveau chauffé au rouge et immergé dans de l'eau froide. Après cela, vous pouvez finir le couteau. Il utilise un acide et une machine à graver. La lame finie est polie à nouveau et lavée à l'eau chaude savonneuse.

Lorsque vous fabriquez vous-même une lame, vous devez respecter certains paramètres afin que le produit fini ne relève pas de la catégorie des armes blanches.

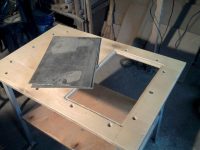

Création d'un faux couteau

La première étape consiste à créer un modèle du futur couteau à partir d'une scie. A ce stade du travail, vous pouvez décider de la forme de la lame de la future lame et de la forme du manche. La mise en page est mieux faite de carton épais ou de contreplaqué mince. Vous pouvez également utiliser du plastique épais. Un gabarit rigide vous permettra de comprendre comment un couteau d'une scie circulaire reposera dans votre main et à quel point il sera pratique de l'utiliser.

Lors de la mise en page, il est important de respecter les règles suivantes :

- Les angles droits doivent être évités. L'angle droit est le lieu de concentration des contraintes. La lame du couteau se brise ou se fissure le plus souvent à cet endroit même.

- La forme de la lame doit être choisie en fonction de la destination du futur couteau. Les formes les plus polyvalentes sont à crosse droite ou descendante. Une telle lame peut tout aussi bien couper et poignarder.

- Les dimensions du modèle doivent correspondre à la taille de la lame de scie.

Couteau vierge

Lors de la fabrication d'un modèle, il faut également se rappeler qu'un couteau peut être classé comme une arme froide. Tout dépend de la forme et de la taille. La fabrication et le stockage d'acier à froid sont punissables pénalement. Par conséquent, afin de ne pas tomber sous le coup de l'article du code pénal, il est nécessaire de créer une mise en page correspondant aux règles suivantes :

- La longueur de la lame ou de la partie coupante ne doit pas dépasser 9 centimètres. Dépasser cette longueur de même 1 mm permettra à la lame artisanale d'être classée comme une arme de mêlée.

- Un couteau avec une épaisseur de lame de plus de 2,6 mm est également une arme de mêlée. Ce paramètre peut être négligé car l'épaisseur de la lame de scie est généralement de 2 mm.

- La dureté ne doit pas dépasser 42 unités. Ce paramètre fait référence au durcissement, nous l'ignorons donc également au stade de la fabrication d'une pièce.

- La poignée doit avoir un limiteur dépassant d'au plus un demi-centimètre au-delà de ses limites. S'il n'y a pas de butée, la rainure du sous-doigt doit avoir une profondeur inférieure à 4 mm.

Une fois la mise en page, qui satisfait à la lettre de la loi et aux préférences personnelles, est dessinée, vous pouvez procéder au transfert de la mise en page sur la lame de scie. Le moule est appliqué sur la lame de scie et délimité avec un marqueur. Il est préférable d'utiliser un feutre fin. Une ligne fine vous permettra de couper la pièce avec plus de précision et d'éviter un traitement inutile de la pièce avec une lime.

Étape 11 : libérez le métal

Maintenant, vous devez lâcher le métal. Pour ce faire, nettoyez d'abord l'ébauche de couteau de la couche de calamine formée lors du durcissement. Nous chauffons le four à 190°C, et y plaçons l'ébauche du couteau pendant une heure. Au bout d'une heure, éteignez le four et laissez refroidir sans ouvrir la porte.

Dès que la pièce a refroidi à une température telle qu'elle puisse être manipulée, retirez la pièce de couteau. Après la trempe, le métal a acquis une teinte bronze clair ou clair. Poncez maintenant la pièce à travailler, en commençant par du papier abrasif de grain 220 et en changeant progressivement l'abrasivité à un grain de 400.J'ai rectifié la pièce dans une direction - de la poignée à la pointe, cela a donné à la surface métallique un aspect uniforme.

Comment faire un manche de couteau

Le moyen le plus simple consiste à coller le manche à partir de deux morceaux de bois ou de plexiglas coupés et préparés. Il est beaucoup plus facile à réaliser que de l'attacher à la queue d'un couteau. Naturellement, vous pouvez choisir une option sans prétention et envelopper le manche avec du ruban isolant, mais pourquoi faire autant d'efforts pour finir par ruiner l'aspect esthétique du couteau ?

Et voici l'étape la plus cruciale du travail. Comme vous devrez percer la tige du couteau, la lame peut facilement éclater. Soyez donc vigilant et prudent.

L'acier est un matériau dur mais cassant. Avec une répartition uniforme de la pression lorsque la scie est en fonctionnement, il est presque impossible de la casser. Mais avec le perçage par points, la pression augmente et le métal peut se fissurer facilement. Par conséquent, il est préférable de percer un trou à basse vitesse et de ne pas oublier d'ajouter de l'huile sur le site de forage. Dans ce cas, un tournevis est un outil idéal pour atteindre cet objectif, car il a moins de tours, le risque de rupture de pièce n'est donc pas si élevé.

Après avoir terminé l'étape précédente et fait des trous dans la poignée, percez les mêmes trous dans les moitiés de la poignée. Fabriquez un rivet en cuivre ou en aluminium. Pour l'assurance, vous pouvez coller la zone où se situera le rivet avec de la colle, mais c'est mieux si vous avez de l'époxy.

Former la partie supérieure du manche

La partie supérieure du manche est préparée à l'avance car après avoir collé le manche sur la tige, le traitement de la partie supérieure sera difficile. De plus, pendant le traitement, vous pouvez rayer la lame, ce qui est hautement indésirable. Les trous pour les rivets sont percés selon les marquages effectués lors du processus de préparation. Une barre d'un diamètre approprié y est insérée. Il vous permet de connecter de manière rigide les deux parties de la pièce et ne leur permettra pas de bouger pendant le traitement.

Manche de couteau fini

La formation se fait avec des limes et du papier de verre

À ce stade, il est important de se souvenir des dimensions admissibles du limiteur, de la rainure sous-doigt

Le traitement final est effectué en utilisant grain de papier de verre 800. Avant le collage, toutes les pièces doivent être soigneusement dégraissées. Cela peut être fait avec de l'acétone ou du solvant. Une fois le dégraissant sec, on peut appliquer de la colle ou de l'époxy.

Meulage et vernissage du manche du couteau

Le ponçage de finition se fait au papier de verre. En augmentant progressivement le grain, il est nécessaire de supprimer tous les risques de gros grain du papier à plus gros grain. Il suffit de terminer le processus de meulage du manche du couteau avec du papier grain 600. La dernière étape de la fabrication du manche sera son imprégnation.

Il existe plusieurs façons d'imprégner le manche pour mieux le préserver. Il s'agit d'imprégnation à l'huile, d'imprégnation à la cire ou d'enduction de vernis.

Chaque méthode a ses propres avantages et inconvénients. Ainsi, par exemple, la cire doit d'abord être fondue en la chauffant, et le chauffage a un effet néfaste sur la résistance de la colle avec laquelle le manche est collé. Les huiles doivent être renouvelées périodiquement. Et le vernis n'a qu'une fonction de protection de surface.