Outils et matériaux

Instruments

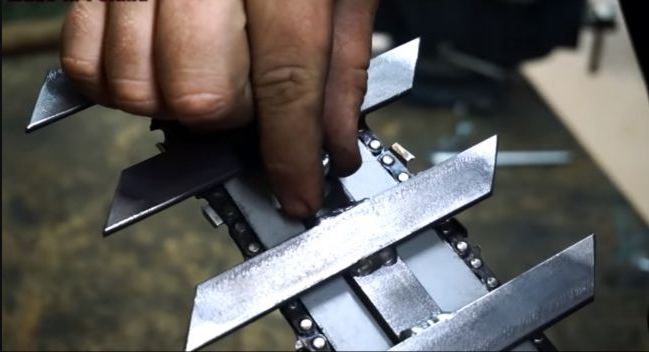

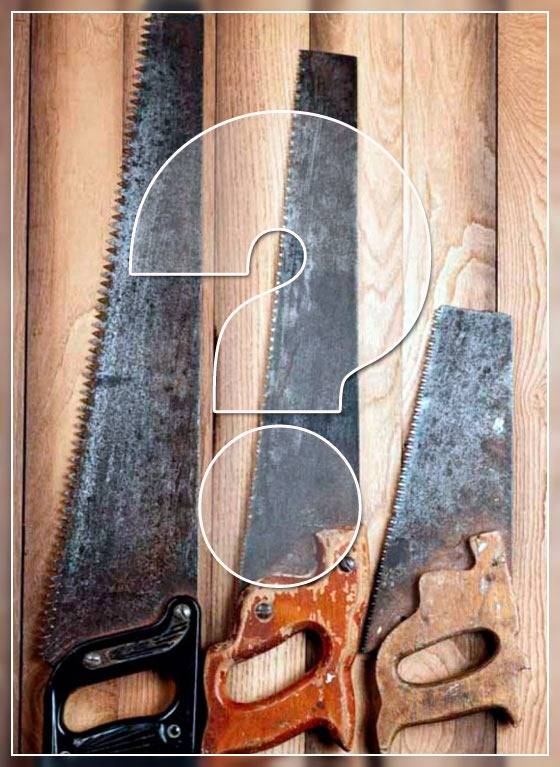

La matière première pour fabriquer un couteau fait maison peut être n'importe quelle pièce de coupe en acier trempé nouvelle ou ancienne. Il est préférable d'utiliser des disques à tronçonner pour les lames de scie à métaux, à main et à pendule comme pièce à usiner. Une vieille tronçonneuse est une bonne option. A partir de sa chaîne, vous pouvez forger et tailler une lame qui n'est pas inférieure en qualité et en apparence au célèbre acier Damas.

Pour fabriquer un couteau de vos propres mains, vous aurez besoin de l'équipement et du matériel suivants:

- Bulgare;

- broyeur;

- perceuse électrique;

- règle;

- marteau;

- papier de verre;

- barres d'affûtage;

- des dossiers;

- coeur;

- adhésif époxyde;

- fil de cuivre;

- marqueur;

- seau avec de l'eau.

Séparément, vous devez réfléchir au problème de la poignée. Le produit fini doit tenir confortablement dans votre main.

Pour fabriquer une poignée, il est préférable d'utiliser :

- métaux non ferreux (cuivre, bronze, laiton, argent);

- arbre (chêne, aulne, bouleau);

- verre organique (plexiglas, polycarbonate).

La matière première du manche doit être intacte, sans traces de fissures, pourriture et autres défauts.

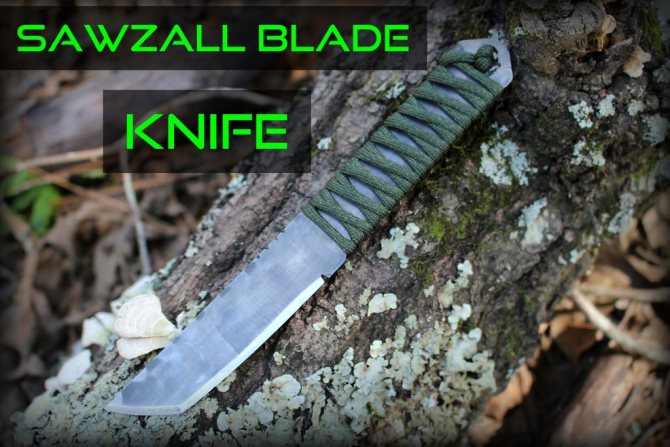

Caractéristiques de la lame de scie

Une scie électrique peut être utilisée pour fabriquer une lame, dans presque toutes les conditions. Même s'il s'est détérioré et rouillé, il conviendra toujours aux produits faits maison. Le produit a suffisamment d'avantages:

- le couteau sera fait pour soi, afin qu'il soit unique et qu'il repose bien dans la main ;

- un large choix de matériel à la fois en longueur et en largeur de la crosse;

- n'a pas besoin de durcissement;

- il est possible de fabriquer plusieurs couteaux à partir d'une même toile ;

- une telle lame sera dans la fourchette de prix de 100 $ et plus, mieux que la "chine" pour 30 à 40 $.

C'est en effet le cas. N'ayant pas passé beaucoup de temps, cela dépend de l'expérience, vous obtenez littéralement un produit avec de bonnes propriétés de coupe pour un centime. Ne le surchauffez pas en le faisant, et vous ferez un excellent couteau.

Fabriquer un couteau à partir d'une scie de vos propres mains

En regardant la lame finie, le profane pensera - qu'est-ce qui est si difficile? Scié, poncé, affûté et attaché un manche. Non. Fabriquer un couteau est une science à part entière, qui se transforme peu à peu souvent en art. Une lame fabriquée soi-même a de multiples qualités positives :

- la poignée est facile à faire sous la paume du propriétaire du produit;

- il n'y a pas besoin de s'inquiéter de la qualité de la pièce et du produit final;

- donner un caractère unique au produit n'est pas difficile.

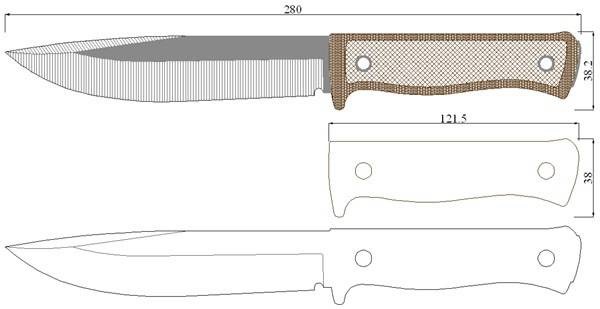

Couteau de scie à faire soi-même.

Découpe et traitement primaire de la pièce

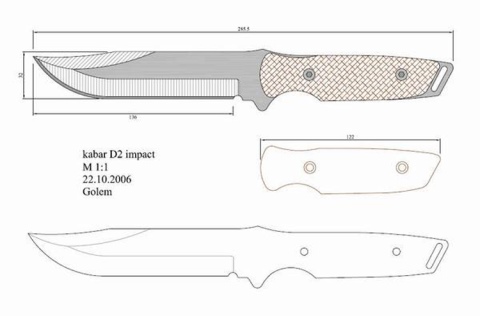

L'étape initiale de fabrication d'une lame à partir d'une lame de scie à métaux, de la même manière à partir d'autres matériaux, est une esquisse préliminaire. Vous devez avoir une idée de ce que sera le résultat. Le balisage aidera à couper le flan de la forme requise:

- les angles droits doivent être évités, le marquage de la mise en page est requis avec une petite marge de 1,5 à 2,5 mm;

- il est nécessaire de connaître la destination future de la lame, la forme du croquis dépend directement du rôle d'utilisation du produit;

- En cours de route, il convient de rappeler les lois de fabrication des armes blanches.

Sur notre ressource, l'aspect législatif concernant le port des couteaux est traité séparément. Une fois la mise en page terminée, vous devez la transférer sur le flan de scie. Il est nécessaire de délimiter avec un objet pointu, un marqueur est utilisé en cas d'absolue nécessité. Voir le contour du croquis est la tâche principale.

Blanc pour fabriquer un couteau à partir d'une scie.

Après avoir fixé la pièce dans un étau, la future lame est coupée le long du contour. La pièce ne doit pas être surchauffée, il est nécessaire de l'arroser avec de l'eau, un échauffement excessif de l'acier entraînera la fragilité du produit. Il est permis d'exposer de petites zones à des températures élevées, la marge de marquage a été faite pour une raison. Il est préférable de les retirer au moulin.

Il est permis de faire une révision grossière avec des fichiers. Après avoir enlevé les bavures, il vaut la peine de commencer à fabriquer le manche. Il n'est pas nécessaire de durcir la lame, la chaleur d'usine suffit.

Faire un stylo

La décision prise précédemment sur la méthode aérienne de fixation de la poignée donne le plein droit d'utiliser une perceuse. Une perceuse est un luxe, quand on a un tel "miracle", il n'est pas honteux de recourir à son aide :

- Selon le croquis, il est nécessaire de faire deux ou trois trous dans la tige. Dépend de la longueur du manche.

- Divisez le bloc de bois préparé strictement en deux.

- Après avoir fait le montage des ébauches en bois sur la tige, poncez-les jusqu'à une butée serrée. Dans l'un d'eux, un évidement pour la tige doit être coupé.

- Ajustant parfaitement les pièces, des trous sont pratiqués dans la doublure en bois.

- Les rivets sont découpés dans une barre de cuivre. Ajustement final et assemblage préliminaire.

- Les flans en bois bruts, sont ajustés à l'anatomie de la paume du propriétaire.

- Ponçage final du manche, réalisation d'une mitre en laiton.

- Assemblage des parties du manche avec enduction de la tige et des garnitures avec de la colle époxy.

- Enfoncement de rivets en cuivre. Séchage du produit.

Manches de couteaux.

Une journée suffit pour que la colle sèche. Sur une rectifieuse, ajustez complètement la poignée. Poncer avec du papier de verre fin.

Pente et affûtage

En conclusion, la lame est affûtée selon les besoins nécessaires. L'angle d'affûtage RK dépend de l'usage du couteau. Il existe de nombreuses façons d'afficher le RK correct.

Précédent

Couteau rapide à faire soi-même

Prochain

Comment faire un couteau à partir d'une chaîne de vos propres mains

Découpe et traitement primaire de la pièce

Le sciage de la pièce est plus rapide avec une meuleuse avec un disque de coupe fin pour le métal. S'il n'est pas possible d'utiliser une meuleuse, vous pouvez utiliser une scie à métaux à main pour le métal

Il est important de placer correctement le fichier dans la scie à métaux. Les dents de la scie doivent être dirigées vers l'avant et la scie à métaux doit couper en s'éloignant de vous.

Découpe et préparation de la pièce

Tout d'abord, en utilisant des coupes droites, la forme approximative du couteau est coupée. Ensuite, les plis sont découpés. Il est plus facile de les découper avec plusieurs coupes obliques convergeant en un point.

Il est important de laisser une marge de 2-3 millimètres avant le contour dessiné. Cela est dû au fait que lors de l'utilisation d'une meuleuse, le métal sur le site de coupe surchauffe

Le meulage de 2-3 mm avec une lime et du papier émeri peut éliminer le bord surchauffé du métal.

Lame de scie à métaux

S'il est décidé d'utiliser une lame de scie à métaux comme ébauche de métal, il est alors nécessaire de prendre une lame d'une scie pendulaire. Cette scie effectue des travaux de métaux lourds (tels que des rails) et répond aux exigences de rigidité et de résistance. La taille de ces toiles varie de longueur / largeur / épaisseur, 400-500 : 30-40 : 2 mm. La couleur est déterminée par le type de traitement de fabrication auquel la scie a été soumise et peut être noire ou grise.

Avant de commencer la fabrication de la lame de couteau, il est nécessaire de vérifier l'intégrité du métal. Cela peut être fait à l'oreille, mais cela nécessite une certaine expérience et des compétences. Toute la toile fait un bruit de sonnerie, celle endommagée - sourde. S'il est difficile de le faire à l'oreille, il est impératif d'inspecter soigneusement la pièce métallique.

L'angle d'inclinaison de la lame doit être de 20 degrés.

De plus, cela devrait être non seulement la lame, mais aussi la tolérance, qui sera ensuite cachée dans le manche. Après cela, sur une machine à travailler le métal (ou un broyeur soigneusement fixé avec un cercle), il est nécessaire d'éliminer progressivement et soigneusement l'excédent.

Cela devrait être fait lentement, car le métal peut chauffer. Pour le refroidir et continuer à travailler, prenez un seau d'eau. Ce récipient doit être suffisant pour que la pièce soit complètement plongée dans l'eau. La même machine fait les contours de la lame.Il convient de garder à l'esprit qu'une caractéristique de cet acier est qu'avec un changement brusque de la température du métal, les plus petites fissures peuvent s'y former. Cela peut conduire au fait que même avec une petite force, le couteau se brise. Par conséquent, la surchauffe du métal ne doit pas être autorisée pendant son traitement. Le point doit être particulièrement soigné, car avec une diminution de l'épaisseur, le métal chauffe plus rapidement.

Outils et matériaux de travail

À en juger par les critiques de maîtres couteaux expérimentés. Toute ancienne lame de scie peut être utilisée comme pièce à usiner. Scie mécanique à deux mains, scie à ruban, scie à métaux pour le métal ou le bois - l'une des options sélectionnées garantit résistance et durabilité. Tous conservent parfaitement leur affûtage grâce à l'acier dont ils sont faits.

Dans la production d'outils de sciage, le durcissement en usine est utilisé. La fabrication d'un couteau à partir d'une scie est lourde d'un processus laborieux, la pièce est difficile à traiter en raison de la rougeur du métal. Les efforts consacrés à la fabrication du produit seront plus que payants dans le résultat final.

Vous aurez besoin d'un outil utilisé dans la fabrication de couteaux :

- perceuse électrique, avec un ensemble de perceuses de différents diamètres;

- rectifieuse (la présence d'une simplifiera le travail);

- Meuleuse d'angle "bulgare", cercles à des fins différentes;

- limes de différentes granulométries;

- règle, crayon, papier, marqueur ;

- étau, marteau et papier de verre à grains divers;

- récipient avec de l'eau.

Vous aurez peut-être besoin d'une machine à souder pour souder sur la tige. Il est nécessaire de déterminer sans ambiguïté le type de poignée - facture ou montée. Les deux types sont plus faciles à fabriquer à partir de bois. Attardons-nous sur la première option. Matériaux nécessaires:

- une pièce ou une scie entière;

- barres de bois, colle époxy;

- une tige de cuivre, d'étain, de laiton ou de bronze;

- outils pour travailler le bois : mandrin, ciseau, etc.

Peu importe dans quel état la lame de scie est extraite. Le produit final ne sera pas affecté.

Façonner la pièce

La pièce brute est amenée à sa forme finale avec une lime ou un émeri. Afin d'éviter la surchauffe du futur couteau de la scie, lors de son traitement avec de l'émeri, il est nécessaire de l'abaisser périodiquement dans un récipient contenant de l'eau. Cela permettra à la pièce de se refroidir. Lors du traitement de la pièce avec une lime, un refroidissement supplémentaire n'est pas nécessaire. Il sera plus optimal de traiter grossièrement la pièce sur émeri, puis de l'affiner avec un fichier.

Traitement des ébauches de couteaux

Lors de la finition, une attention particulière doit être portée à la douceur des plis.

Il est important de s'assurer que le pli est régulier, sans creux ni renflements. Les dépressions miniatures peuvent être facilement vérifiées avec un fichier

Pour ce faire, à l'aide d'un marqueur, l'extrémité vérifiée de la pièce est peinte. Ensuite, un fichier est effectué avec une légère pression le long de la pièce sur tout le pli. Il y a des dépressions aux endroits où la trace du marqueur reste

Les dépressions miniatures sont faciles à vérifier avec un fichier. Pour ce faire, à l'aide d'un marqueur, l'extrémité vérifiée de la pièce est peinte. Ensuite, un fichier est effectué avec une légère pression le long de la pièce sur tout le pli. Il y a des dépressions dans les endroits où la trace du marqueur reste.

Le traitement se poursuit jusqu'à ce qu'il ne reste plus de dépression.

De plus, la pièce est nettoyée des bavures et poncée avec du papier de verre. Vous pouvez commencer avec un grain 60 et finir à 320. La pièce sera toujours traitée thermiquement, de sorte que le meulage final de la lame aura lieu plus tard.

Fabriquer un couteau à partir d'une toile

Fabriquer un couteau

Si la lame est grande et ne présente pas une forte usure, plusieurs lames à des fins différentes peuvent en être fabriquées. L'effort et le temps passé en valent la peine.

Un couteau d'une scie circulaire de vos propres mains est fabriqué dans l'ordre suivant:

- Un motif est appliqué sur la toile, les contours de la lame sont soulignés. Des rayures ou des lignes pointillées sont dessinées sur le marqueur avec un noyau.Ainsi, le dessin ne sera pas effacé lors de la découpe de la pièce et de son ajustement à la forme souhaitée.

- Les pièces sont coupées à partir de la lame de scie circulaire. Pour cela, il est préférable d'utiliser un broyeur avec un disque en métal. Laisser une marge de 2 mm du contour. Ceci est nécessaire pour éliminer la matière brûlée par le broyeur. Si vous n'avez pas de meuleuse à portée de main, vous pouvez meuler la pièce avec un étau, un marteau et un ciseau ou une scie à métaux pour le métal.

- Tout ce qui est inutile est broyé sur le broyeur. Ce processus prendra beaucoup de temps afin de ne pas surchauffer l'acier. Pour éviter cela, la pièce doit être régulièrement plongée dans l'eau jusqu'à ce qu'elle refroidisse complètement.

- La lame est esquissée. Ici, vous devez faire attention à maintenir le contour du couteau, à ne pas le brûler et à maintenir un angle de 20º.

- Toutes les sections droites sont alignées. Il est pratique de le faire en plaçant la pièce sur le côté de la meule. Les transitions sont arrondies.

- La pièce est débarrassée des bavures. La lame est rectifiée et polie. Pour cela, plusieurs meules remplaçables sont utilisées sur une rectifieuse.

Séparément, vous devriez vous attarder sur la fabrication du stylo. Si du bois est utilisé, un fragment monolithique est prélevé dans lequel une coupe longitudinale et des trous traversants sont pratiqués. Après cela, le flan est poussé sur la lame, des trous pour les fixations y sont délimités. Le manche est fixé à la lame à l'aide de rivets ou de boulons avec écrous. Dans le cas d'un assemblage boulonné, les têtes de quincaillerie sont encastrées dans le bois et remplies de colle époxy.

Lorsque la poignée est assemblée à partir de plastique, 2 revêtements sont utilisés, qui doivent être symétriques. Pour donner de l'originalité au couteau, les patins en plastique sont peints à l'intérieur. Dans les doublures, vous pouvez faire des cavités remplies de bijoux, de produits en métaux non ferreux et précieux, de petites boussoles et de photographies.

Après fixation sur la lame, les poignées sont affûtées jusqu'à ce qu'elles acquièrent la forme et la douceur souhaitées.

Durcissement

Le traitement thermique donnera au couteau la dureté nécessaire, il ne s'émoussera pas pendant le fonctionnement.

Pour le durcissement, le couteau de la scie doit être chauffé à une température de 750 à 920 degrés. Si vous n'atteignez pas cette température, l'acier ne sera pas durci et s'il est trop chauffé, la lame deviendra inutilement cassante.

À la maison, il n'est pas possible de déterminer la température exacte. Cependant, il existe un moyen de s'en sortir. Un simple aimant convient au contrôle de la température. Dès que l'ébauche de la lame cesse de magnétiser, elle est chauffée à la température requise.

Une fois que la température de la pièce a atteint les limites requises, elle doit être maintenue dans cet état pendant environ 1 à 1,5 minutes pour chaque 1 mm d'épaisseur. Dans le cas d'une lame de scie artisanale, le temps de maintien pour le durcissement est de 3 à 5 minutes. Ce sera suffisant. Ensuite, la pièce est plongée dans de l'huile végétale ou de l'huile de machine préchauffée à 50 degrés

Cette procédure doit être suivie scrupuleusement. Des vapeurs d'huile peuvent jaillir d'une pièce chaude, alors ayez un extincteur à portée de main

Un peu sur le four de durcissement. S'il n'est pas possible d'utiliser des équipements industriels, la forge peut être fabriquée à la main. Pour ce faire, il est nécessaire de faire un feu d'une taille telle qu'il soit possible de réchauffer uniformément la pièce. De plus, à mesure que le bois brûle et que des charbons apparaissent, un couteau fait maison est placé dessus. Un sèche-cheveux ménager ou une pompe à matelas peuvent servir de soufflet.

Matériaux et outils

Pour fabriquer un couteau fait maison, vous avez besoin du matériel suivant :

Le graphique de la dépendance de l'épaisseur du couteau sur la dureté de l'acier.

- Machine à bois. Sinon, vous pouvez utiliser une scie sauteuse électrique pour prédécouper le manche. Pour le meulage final, du papier de verre de différentes granulométries est utilisé.

- Des clous ou mieux du fil de cuivre pour les rivets.

- Bois.

- Machine de meulage et d'affûtage. En son absence, vous pouvez utiliser une meuleuse, une perceuse à percussion, une perceuse haute puissance. De plus, vous avez besoin de buses ou de cercles avec lesquels vous pouvez effectuer ces opérations. L'un de ces outils doit être solidement fixé, puis le travail doit être effectué.

- Fichiers avec différents types de coupes.

- Marqueur.

- Plaque et tige en laiton si la poignée ne sera pas rivetée.

- Adhésif époxy.

Les couteaux doivent avoir un manche confortable. Pour elle, le matériau le plus approprié est le bois. Le plus souvent, des blocs de bouleau et de chêne sont utilisés. Ces roches sont les plus dures, moins sensibles à l'humidité avec une utilisation prolongée. Ils sont agréables au toucher et ont une belle texture. Étant donné que la fabrication du manche du couteau ne nécessite pas une grande quantité de matériau de départ, vous pouvez utiliser à ces fins 1 planche de parquet, un morceau de planche ou une barre

Il est important que le morceau de bois ne soit pas endommagé, fissuré et exempt de copeaux ou d'autres défauts.

Une fois la lame suffisamment durcie, vous devez la refroidir.

Pour fabriquer un couteau, il est nécessaire d'utiliser certaines qualités d'acier. Il ne faut pas oublier que ses caractéristiques dépendent de la manière dont le métal a été durci technologiquement. Par exemple, avec une augmentation de la dureté, la fragilité des produits métalliques augmente. Les nuances d'acier P6M5 ou P3M3F2 conviennent au couteau. Dans ce cas, une épaisseur de métal de 2 mm suffira.

La résistance d'un couteau fait maison ne dépend pas de l'épaisseur du métal. Il est influencé par ses dimensions géométriques : longueur, largeur, forme de la lame et de l'échappement. Avec le bon choix de ces composants et un travail minutieux des métaux, un excellent couteau est garanti. Ces nuances d'acier sont utilisées dans la production de disques, de lames, d'outils tels que les scies circulaires.

Comment faire un manche de couteau

Le moyen le plus simple consiste à coller le manche à partir de deux morceaux de bois ou de plexiglas coupés et préparés. Il est beaucoup plus facile à réaliser que de l'attacher à la queue d'un couteau. Naturellement, vous pouvez choisir une option sans prétention et envelopper le manche avec du ruban isolant, mais pourquoi faire autant d'efforts pour finir par ruiner l'aspect esthétique du couteau ?

Et voici l'étape la plus cruciale du travail. Comme vous devrez percer la tige du couteau, la lame peut facilement éclater. Soyez donc vigilant et prudent.

L'acier est un matériau dur mais cassant. Avec une répartition uniforme de la pression lorsque la scie est en fonctionnement, il est presque impossible de la casser. Mais avec le perçage par points, la pression augmente et le métal peut se fissurer facilement. Par conséquent, il est préférable de percer un trou à basse vitesse et de ne pas oublier d'ajouter de l'huile sur le site de forage. Dans ce cas, un tournevis est un outil idéal pour atteindre cet objectif, car il a moins de tours, le risque de rupture de pièce n'est donc pas si élevé.

Après avoir terminé l'étape précédente et fait des trous dans la poignée, percez les mêmes trous dans les moitiés de la poignée. Fabriquez un rivet en cuivre ou en aluminium. Pour l'assurance, vous pouvez coller la zone où se situera le rivet avec de la colle, mais c'est mieux si vous avez de l'époxy.

Perçage de la tige

La poignée sur la tige peut être fixée avec des rivets ou avec de la colle. Le moyen le plus fiable de fixer la poignée est d'utiliser des rivets. Pour les installer, il est nécessaire de faire des trous dans la tige. Les trous sont marqués sur la tige afin qu'ils soient approximativement au milieu de la future poignée. Pour éviter que le foret ne glisse au début du perçage, les trous sont percés.

Étant donné que la scie circulaire est en acier à outils allié, il ne sera pas facile de percer. Les forets à métaux conventionnels ne dureront pas longtemps ici.

Le forage doit être effectué avec des forets en cobalt ou un foret en céramique avec une pointe victorieuse.

Pendant le processus de forage, il est important d'ajouter de l'huile dans la zone de forage et d'empêcher la perceuse de surchauffer. Le perçage de l'acier trempé est une tâche difficile

Par conséquent, il est possible de faire des trous dans la tige par voie électrochimique. Pour ce faire, un fil est attaché à la pièce, puis la tige est complètement recouverte de mastic bitumineux ou de pâte à modeler. Aux endroits des futurs trous, la couche protectrice est rayée jusqu'au métal nu. En outre, une solution saturée de chlorure de sodium est préparée, dans laquelle la tige de la lame avec un fil et une plaque métallique inutile, également avec un fil, sont abaissées. Les deux fils se connectent à la batterie ou au chargeur de voiture. Un "plus" est alimenté au futur couteau à partir d'une scie circulaire, un "moins" est appliqué à la plaque. Le processus de gravure s'accompagne d'un dégagement gazeux. Après 30-50 minutes, les trous seront prêts

Le perçage à travers l'acier trempé est une tâche difficile. Par conséquent, il est possible de faire des trous dans la tige par voie électrochimique. Pour ce faire, un fil est attaché à la pièce, puis la tige est complètement recouverte de mastic bitumineux ou de pâte à modeler. Aux endroits des futurs trous, la couche protectrice est rayée jusqu'au métal nu. En outre, une solution saturée de chlorure de sodium est préparée, dans laquelle la tige de la lame avec un fil et une plaque métallique inutile, également avec un fil, sont abaissées. Les deux fils se connectent à la batterie ou au chargeur de voiture. Un "plus" est alimenté au futur couteau à partir d'une scie circulaire, un "moins" est appliqué à la plaque. Le processus de gravure s'accompagne d'un dégagement gazeux. Après 30-50 minutes, les trous seront prêts.

Fabriquer des couteaux à la maison

Faire un fourreau fait maison à la maison comprend les étapes suivantes :

- faire un morceau de papier (vous devez mettre une lame enveloppée de ruban adhésif dessus, ajouter 1,5 cm de chaque bord et cercle);

- créer des motifs à partir de cuir ou de tissu dense (le motif est encerclé 2 fois dans une image miroir);

- découpe dans la matière 2 inserts latéraux de 1,5 cm de large et une partie en forme de T, qui deviendra alors une attache ;

- traiter les bords de l'élément transversal avec de la cire, meuler sur la roue en feutre de la machine;

- couture avec un fil de nylon d'une partie en forme de T et de l'un des motifs principaux;

- coller les inserts de cette partie du fourreau;

- leur fixer la seconde moitié du motif avec de la colle;

- tourner les bords de la pièce sur une rectifieuse;

- couture de pièces collées;

- polir la surface du fourreau, enduire de crème, s'il s'agit de cuir;

- faire des trous aux extrémités du fermoir pour fixer les parties du bouton.

Regardez la vidéo sur la fabrication du couteau :

Les couteaux faits maison les plus simples

Les couteaux faits maison, aussi simples que possible, sont obtenus à partir de :

- ciseaux de différentes tailles;

- pelle à baïonnette;

- un vieux couteau ;

- scie, scie à métaux;

- ressorts automobiles.

Vous pouvez même faire le produit à partir d'un bâton assez épais. La version la plus simple est un couteau fait maison avec un manche en bois. Et si vous utilisez un fichier comme base, vous pouvez vous passer d'outils électriques.

Regardez la vidéo sur la façon de fabriquer un couteau à partir d'un roulement :

De ciseaux

Les ciseaux peuvent même fabriquer 2 couteaux pour les besoins ménagers, s'ils sont :

- diviser en 2 parties en tirant le support par le centre;

- prendre une moitié, traiter la lame sur un broyeur à l'épaisseur souhaitée (côté émoussé - bout, côté plus tranchant - lame);

- faire des descentes, affûter une arête vive;

- faire une doublure de taille appropriée en bois, faire dans chaque évidement, correspondant à l'épaisseur de la partie métallique du manche;

- fixez les pièces en bois avec de la colle et une attache en vissant dans le trou laissé par les ciseaux;

- donner au manche la forme finale, le nettoyer des "bavures", moudre.

Le couteau se révélera avec un anneau à la tête de la coupe laissée par les ciseaux.

D'un morceau de métal

Tout type de produit peut être fabriqué à partir d'un morceau de métal, s'il est suffisamment grand. Tout d'abord, un croquis est préparé sur papier, puis un blanc est découpé selon ce modèle. Ils le traitent sur la machine, amenant la lame dans la forme souhaitée.Percez 2 trous de boulons sur la tige.

Si le métal a besoin d'être durci, ils le font à l'aide d'un four de forgeage, la trempe de l'acier est effectuée. Après le nettoyage, meulez et polissez la partie métallique. Après avoir coupé les plaquettes, elles sont fixées au manche à l'aide de colle industrielle et d'attaches métalliques. S'ils dépassent, cette partie doit être coupée et poncée afin qu'elle n'interfère pas avec la tenue du couteau.

D'une pelle

N'importe quel type de couteau peut être fabriqué à partir d'une pelle, à condition qu'ils n'aient pas à couper des objets très durs. Parce que cet acier est généralement de mauvaise qualité, il se plie facilement, même si l'outil est à baïonnette. Les étapes de fabrication ne diffèrent pas de ce qui a été décrit ci-dessus. Mais en raison de la fragilité du métal, il doit être durci. Et la poignée doit être faite avec une doublure en bois, aussi longue que la tige.

D'un vieux couteau

Vous pouvez fabriquer un nouvel outil à partir d'un vieux couteau simplement en remplaçant les coussinets de la tige. Pour ce faire, le produit devra être démonté. Vous pouvez modifier l'apparence, et donc le but de l'outil, s'il est suffisamment grand. Il suffit de couper une lame de forme différente et de la combiner avec un manche mis à jour. Il n'est pas nécessaire de durcir l'acier, car il a déjà été traité thermiquement en usine.

D'un bâton

Une arme assez tranchante peut être fabriquée à partir d'un bâton, c'est-à-dire d'un nœud d'un diamètre de 3 à 4 cm:

- coupez un morceau d'environ 15 cm de long;

- tailler une lame d'environ 6 cm sur un tour, les 9 cm restants seront une tige;

- affiner une arête vive à l'aide d'une machine avec un accessoire d'émeri;

- amenez la lame au tranchant le plus aiguisé possible avec une barre abrasive.

Le produit ne peut pas être comparé en qualité avec du métal, mais il est tout à fait possible de couper avec.

À partir d'autres matériaux de rebut sans outils

Le couteau peut être fabriqué à partir de matériaux de récupération et, en plus de ceux mentionnés ci-dessus, à partir de :

- une scie mécanique dont la lame a de bonnes propriétés de coupe ;

- scies à métaux pour le bois, on en tire des ustensiles de cuisine dignes;

- ressorts automobiles nécessitant un forgeage et un traitement thermique;

- une grande perceuse, mais elle doit également être chauffée et façonnée.

Après avoir retravaillé le matériau en une feuille plate, la technologie de fabrication est toujours la même :

- dessin sur papier;

- découper un flan de métal;

- affûtage, durcissement, finition;

- fabrication de poignées, assemblage.

Exemple de dessin d'un couteau sur papier

Exemple de dessin d'un couteau sur papier

Un couteau sans outils comme une scie à ruban, une meuleuse peut être fabriquée à partir d'une lime. Il suffit de le chauffer avec un chalumeau et de le laisser refroidir pour que le métal puisse être traité avec une scie à métaux. Elle donne la forme souhaitée à la pièce. Ensuite, un traitement thermique est effectué, un meulage avec des outils à main et de l'émeri. Et vous pouvez assembler le produit.

Faire des rivets

La fixation par colle du manche à la tige n'est pas fiable. Pour éviter la casse du manche, les plaques de bois doivent être fixées avec des rivets. Les rivets sont en métal qui ne se corrode pas. Ceux-ci peuvent être des alliages non ferreux ou de l'acier inoxydable. Vous pouvez également utiliser des tubes en cuivre ou en laiton comme rivets.

Fabriquer des rivets pour un couteau

Une ébauche des futurs rivets est sciée à partir d'une barre d'une longueur appropriée. Il doit être plus long de 2 à 3 millimètres que l'épaisseur du manche. Serrer le rivet dans un étau, évaser une extrémité avec un marteau. Il devrait ressembler à un champignon à une extrémité de la barre. De plus, le rivet, pré-lubrifié avec de la colle époxy, est inséré dans les trous du manche et est également évasé de l'autre côté du manche. Il est préférable d'utiliser une bille d'un roulement pour évaser un rivet fabriqué à partir d'un tube.

Techniques de manutention des métaux

Pour que la lame soit solide et serrée, lors de sa création, il est nécessaire de respecter les règles de manipulation du fer.

Le produit semi-fini ne doit pas présenter de défauts visibles et inexprimés. Avant de commencer le travail, les pièces doivent être examinées et taraudées. Un élément holistique sonne fort et un élément défectueux est étouffé.

Disque circulaire pour faire un couteau.

Lors de la création d'un projet et du dessin de la configuration de la fraise, évitez les coins. Dans de telles zones, l'acier peut se briser. Les transitions doivent être faites en douceur, sans virages serrés. Les biseaux de la crosse, de la garde et de la poignée doivent être meulés à un angle de 90 degrés.

Lors de la coupe et du traitement, le métal ne doit pas être surchauffé. Cela conduit à une diminution de la force. Une lame trop cuite devient fragile ou molle. Pendant le traitement, la pièce doit être régulièrement refroidie, en la plongeant complètement dans un récipient avec de l'eau froide.

Lors de la création d'un couteau à partir d'une lame de scie, il ne faut pas oublier que cet élément a déjà passé la procédure de durcissement. Les scies d'usine sont conçues pour fonctionner avec des alliages résistants. Si vous ne surchauffez pas le produit pendant le fraisage et le traitement, il n'aura pas besoin d'être durci.

Former le tranchant

Avant de procéder à la formation de l'arête de coupe, il est nécessaire d'effectuer des travaux préparatoires. Elle consiste à marquer le bord de la pièce. Les marquages sont placés exactement au centre et servent de guide pour réaliser un échappement symétrique.

Pour ce faire, le marqueur est peint sur le bord qui sera coupé et, à l'aide d'un foret d'épaisseur égale à la pièce, le marquage est rayé. Le foret a un bord conique. Par conséquent, si vous positionnez le foret et la pièce sur le même plan, la pointe du foret sera exactement au milieu.

Coupe-bordures

Ensuite, à l'aide d'une lime avec une coupe large, vous pouvez commencer à façonner le tranchant. En l'absence des compétences appropriées pour créer un bord lisse, vous pouvez utiliser un appareil simple. Il se compose d'une base, d'un coin et d'un guide avec une plate-forme pour le papier abrasif. Du papier de verre grain 180 est collé sur la plate-forme avec le guide.Plusieurs trous doivent être pré-percés verticalement les uns au-dessus des autres dans le coin. Le couteau est fixé à plat sur la base et le guide est inséré dans le trou à une hauteur telle que l'angle entre le plan de la base et la plate-forme avec du papier de verre soit le même que celui choisi pour former les pentes. Un angle de 22 à 30 degrés est universel.

Après avoir effectué une descente régulière jusqu'au milieu de l'épaisseur de la pièce, le couteau est retourné, puis la même descente est effectuée au verso. En utilisant un appareil aussi simple, vous pouvez facilement former une lame uniforme.

Comment fabriquer un couteau à partir d'une scie mécanique de vos propres mains

L'épaisseur de la scie à fourrure est généralement de 2 à 2,5 mm, à moins que vous ne trouviez une autre option. C'est suffisant pour accomplir toutes les tâches de couteau. Ils sont légers en main, affûtent longtemps et seront tout à fait légaux. Avec un long, ne perdez pas. Et pour le reste des qualités, le couteau ne relèvera pas de l'article sur les armes de mêlée.

Couteau à scie mécanique à faire soi-même.

Fabriquer un couteau

Ce processus peut être grossièrement divisé en plusieurs étapes. Pour une description détaillée et compréhensible, nous ferons ceci:

Bien sûr, la première étape est le dessin de la mise en page. Si l'expérience ne suffit pas, ne dédaignez pas ce moment, il est vraiment important. Mesurez la pièce "sciée" elle-même, le modèle ne doit pas dépasser les bords et n'oubliez pas la tige et la poignée. Tous ces points doivent être pris en compte dans un premier temps.

Utilisez un marqueur noir pour transférer le croquis sur la lame de scie. Nous le fixons dans un étau et coupons un morceau de la longueur dont nous avons besoin à l'aide d'une meuleuse d'angle. Au même stade, découpez la tige pour ne pas revenir à l'étau et à la "meuleuse"

Après un gros travail, "enlevez" toutes les bavures avec une lime.

Une attention particulière est portée aux futures descentes. Ce processus est le plus important et doit être pris au sérieux.

Nous prenons presque la "lame" et la peignons avec un marqueur noir, puis utilisons un pied à coulisse pour le marquage. Nous mesurons les pentes en fonction du tracé. Ensuite, soigneusement et surtout, tracez symétriquement une bande le long de la lame, à l'aide d'un pied à coulisse. Une ligne rayée devrait apparaître sur la peinture noire. On fait pareil de l'autre côté.Assurez-vous d'encercler les marques avec un marqueur argenté, de préférence avec de la poudre d'aluminium.

Pour supprimer les descentes, il est préférable d'utiliser un appareil spécial, plus en détail dans l'article: "Comment faire des descentes sur un couteau". Ce sera beaucoup plus rapide et, surtout, plus précis. Et maintenant, à propos d'un marqueur avec de la poussière d'aluminium, lorsque vous travaillez sur une rectifieuse, la pièce se réchauffe. Un simple "brûlera", à savoir celui décrit ci-dessus, au contraire, se figera et ne tombera pas. Grâce à cette petite astuce, les descentes sont parfaites. La courroie sur le broyeur n'est pas nécessaire pour faire des pentes avec des grains très fins, P80 et P120 suffisent. Vous pouvez l'amener à l'idéal encore plus tard, mais il s'agit d'une version approximative.

Commencer à faire des descentes à partir de la poignée, après avoir enlevé un côté, on fait de même de l'autre. Après s'être assuré que tout est en ordre, vous pouvez marcher dans un cercle de feutre avec des pâtes. Ensuite, la lame doit être enveloppée plusieurs fois avec du ruban adhésif - c'est à la fois une protection contre les coupures et une préparation au travail avec le manche.

Le manche sera fait de superpositions de bois symétriques. Nous forons des trous dans la tige. Nous marquons la barre et la divisons en exactement deux parties. Conformément aux trous sur la lame, nous les percons sur les garnitures. Ensuite, vous devez couper le long de la poignée, conformément à la tige. Après avoir tout balisé et tout essayé, nous reprenons la forme du manche, ici concentré uniquement sur votre goût. Lire la suite dans l'article : "Comment faire un manche pour un couteau".

Lorsque les pièces sont prêtes, vous pouvez les connecter avec des rivets. Le couteau est presque prêt, il reste à traiter le manche à la cire chaude. Si vous n'en avez pas, vous pouvez utiliser des huiles naturelles, des formulations à base de latex, du silicone ou des imprégnations spéciales pour bois.

Couteau fait maison à partir d'une scie électrique.