Caractéristiques d'utilisation

Chacun des types de forets diamantés se distingue par certaines caractéristiques qui doivent être prises en compte lors du choix et de l'utilisation d'un tel outil.

Segments de diamant

Les outils diamantés, dont la partie coupante est équipée de couronnes de forage électrolytiques, ressemblent beaucoup aux carotteuses conventionnelles. Un grand avantage d'un tel outil, en plus de son coût abordable, est également le fait que lors de son utilisation, une petite pression d'extrémité est exercée sur celui-ci. En conséquence, il peut être utilisé pour le perçage à des vitesses élevées, ce qui augmente la productivité du processus.

Types de couronnes diamantées

Pendant ce temps, un carottier ou un foret tubulaire, sur la partie coupante de laquelle est appliquée la pulvérisation cathodique au diamant, présente également un grave inconvénient: il a une durée de vie réduite et ne permet de réaliser qualitativement que quelques trous. C'est pourquoi les outils basés sur un tube diamanté sont principalement utilisés pour le perçage des tuiles.

Forets diamantés frittés

Comme mentionné ci-dessus, les forets, dont la partie coupante est constituée de copeaux de diamant par frittage, sont très fiables et peuvent être utilisés avec succès pendant longtemps. Chacun de ces outils, si toutes les recommandations technologiques sont respectées lors de leur utilisation, peut percer plus d'une centaine de trous. Cependant, les forets de cette catégorie présentent également des inconvénients dont le plus important est que lors de l'usinage l'outil est soumis à une pression en bout importante, ce qui ne permet pas d'appliquer une vitesse d'usinage élevée. Cet inconvénient se traduit par une réduction significative des performances de forage.

Foret tubulaire "Zubr-Professional" avec des diamants sur brasage sous vide

Forets diamantés à cône

Les outils diamantés à surface de coupe conique combinent simultanément les avantages des forets diamantés appartenant à la catégorie des outils de type tube et des carotteuses. Comme mentionné ci-dessus, un tel outil dans son apparence est très similaire aux forets conventionnels pour le métal, mais en diffère par le matériau de fabrication. Pour appliquer un revêtement diamanté sur la surface de travail de ces forets, des technologies avancées sont utilisées pour créer un outil caractérisé par la plus haute résistance à l'usure.

La technologie utilisée pour traiter la partie active des outils de coupe de ce type vous permet de créer un revêtement sur celui-ci, dans lequel le nombre de grains de diamant est multiplié par 2 à 2,5. Cette technologie n'implique pas la galvanoplastie conventionnelle, mais l'application d'un revêtement de diamant par une méthode de diffusion sous vide. Lors de l'utilisation de cette méthode, les espaces entre les grains de diamant sont remplis de métal, ce qui garantit la plus grande durabilité du revêtement formé.

Marquage des forets HSS, leurs types et homologues nationaux

Tous les exercices HSS sont marqués en conséquence. Il existe trois variétés de cet acier.

-

Tungstène (T1 – T15).

-

Molybdène (M1 – M36).

-

Fortement allié (M41 – M62).

Forets tungstène HSS

De ce groupe, les plus répandus sont les forets constitués de quatre types d'aciers.

-

T1 (analogique domestique - P18). Cet acier HSS (18 % de tungstène) aux caractéristiques élevées (meulabilité, résistance et résistance à l'usure) est utilisé pour la fabrication de forets et autres outils d'usage général. Ils sont les mieux adaptés à l'usinage des aciers de construction au carbone et alliés.

-

T2 (analogique domestique - R18F2).L'alliage contient 2% de vanadium. Il est utilisé pour la fabrication de forets de finition et de semi-finition destinés au traitement des aciers de construction moyennement alliés.

-

T3 (analogique domestique - Р18K5F2). L'alliage contient 18 % de tungstène, 5 % de cobalt et 2 % de vanadium. De tels outils se caractérisent par une dureté secondaire et une résistance à l'usure accrues, mais ont une faible aptitude au meulage. Ce type de foret est le mieux adapté à l'usinage de pièces en aciers et alliages à haute résistance, résistants à la corrosion et à la chaleur.

-

T15 (analogique domestique - R12F5K5). Ce marquage sur les forets HSS signifie qu'en plus de 12% de tungstène, du vanadium (5 %) et du cobalt (5 %) ont été ajoutés à l'alliage. Ces outils se distinguent par leur haute résistance, leur ténacité et leur résistance à l'usure. Ils sont utilisés lors du perçage de matériaux difficiles à usiner.

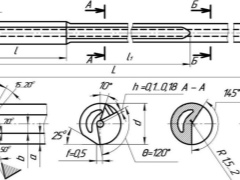

Image #1 : Composition des aciers au tungstène HSS

Forets Molybdène HSS

Le principal composant d'alliage des aciers de ce groupe est le molybdène. Également en différentes quantités peut contenir:

-

tungstène,

-

cobalt;

-

vanadium;

-

carbone;

-

et autres composants.

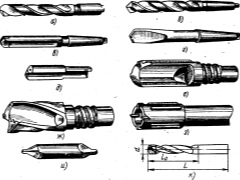

Image #2 : composition des aciers au molybdène HSS

Les plus largement utilisés sont les forets HSS fabriqués à partir des types suivants d'aciers rapides au molybdène.

-

M1. A partir d'acier de cette nuance (8% de molybdène), des outils d'usage général sont produits. Ces forets HSS sont très flexibles et résistants aux chocs. La rougeur est inférieure à celle des analogues.

-

M2 (analogique domestique - Р6М5). C'est le matériau le plus courant pour la production de forets HSS. L'alliage contient 6 % de tungstène et 5 % de molybdène. Il a une résistance, une dureté et une résistance à la chaleur équilibrées.

-

M3 (analogique domestique - Р6М5Ф3). Cet alliage contient également 3% de vanadium. Les forets HSS fabriqués à partir de cet acier se caractérisent par une usure abrasive moindre.

-

M7. Les principaux composants d'alliage sont le molybdène (8,75 %), le vanadium (2 %) et le tungstène (1,75 %). Les forets fabriqués à partir de cet acier HSS sont utilisés pour le perçage dans les métaux durs et lourds.

-

M35 (analogique domestique - Р6М5К5). En plus du tungstène, du molybdène et du vanadium, cet alliage contient du cobalt (5 %), ainsi que de petites quantités de manganèse, de silicium et de nickel. Les avantages de ce matériau sont une bonne ténacité, une excellente broyabilité, une résistance à la chaleur et à l'usure. Les forets HSS fabriqués à partir de cet alliage sont utilisés lors de l'usinage de pièces à partir d'aciers alliés et inoxydables améliorés dans des conditions d'échauffement accru de l'arête de coupe.

Forets HSS fortement alliés

Pour la production de forets HSS fortement alliés (à haute résistance aux chocs et fonctionnant à froid), des alliages de molybdène sont utilisés, qui sont soumis à un traitement thermique spécial.

Image n°3 : composition des aciers HSS fortement alliés

-

M47 (analogique domestique - Р2АМ9К5). Il contient de grandes quantités de molybdène (9 %) et de cobalt (4,7 à 5,2 %). L'alliage a une tendance accrue à la décarburation et à la surchauffe pendant la trempe. Broyabilité - faible. Les forets HSS fabriqués à partir de cet alliage sont utilisés pour l'usinage de pièces fabriquées à partir d'aciers alliés et inoxydables améliorés.

-

M42. Contient une grande quantité de cobalt et de molybdène (8 et 9,5%, respectivement). Les forets HSS fabriqués à partir de cet alliage se caractérisent par une rougeur et une résistance à l'abrasion accrues. De tels outils sont utilisés dans le traitement de métaux visqueux et complexes.

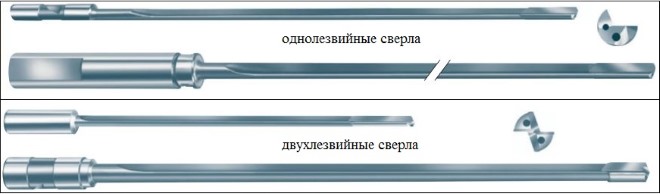

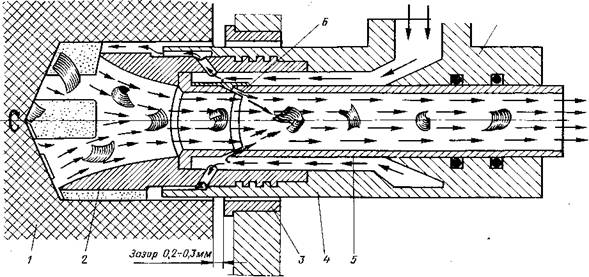

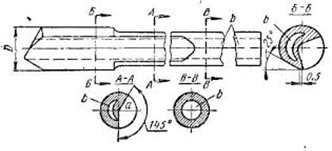

Types de forets pour le forage profond

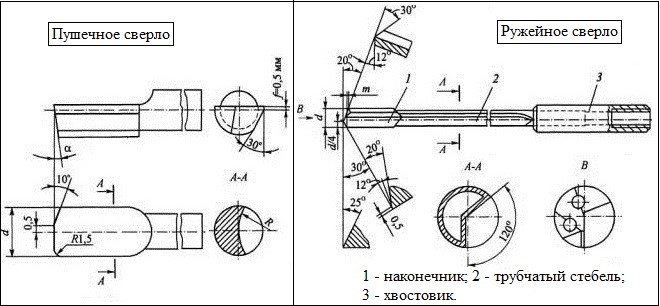

Les éléments suivants peuvent être utilisés comme forets pour le forage profond :

- forets hélicoïdaux à tige cylindrique, dont les paramètres sont réglementés par GOST 886-77 (de par leur conception, les forets hélicoïdaux à tige cylindrique appartiennent à des outils de longue série, avec lesquels ils créent des trous d'une profondeur supérieure à 15 diamètres);

- fusils dont la partie coupante est entièrement en alliage dur;

- fusil, sur la partie coupante duquel des plaques de carbure sont fixées par soudure;

- fusil, équipé non seulement de plaques en carbure de base, mais également intermédiaires;

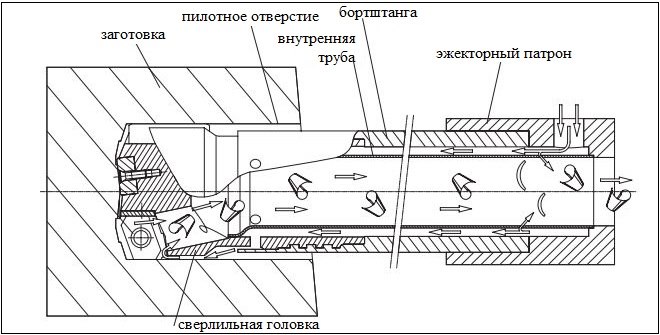

- éjecteur, qui sont utilisés pour effectuer des perçages profonds sur des machines avec un outil de coupe horizontal;

- canon, à la surface duquel se trouve une rainure en forme de V, conçue pour éliminer les copeaux (le traitement avec ce type de foret est une méthode obsolète pour obtenir des trous profonds).

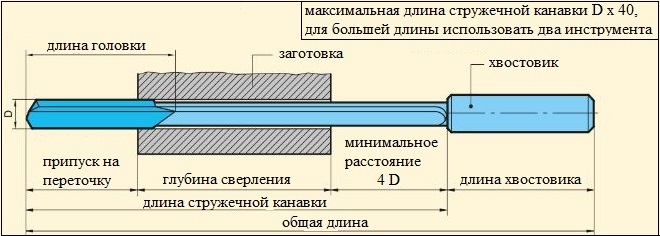

Forets de trous profonds

GOST 886-77 Forets hélicoïdaux à queue cylindrique. Longue série. Dimensions principales

Les forets hélicoïdaux à tige cylindrique, fabriqués conformément aux exigences de GOST 886-77, se distinguent par une partie active allongée. Conformément aux dispositions de la norme ci-dessus à partir de la 77e année, un tel outil allongé peut être entièrement réalisé en acier rapide ou équipé d'inserts de coupe en carbure.

GOST 886 de la 77e année stipule également que le refroidissement des forets de ce type peut être assuré non seulement par un apport de liquide de refroidissement externe, mais également interne. Les forets hélicoïdaux, comme indiqué par GOST 886-77, peuvent être produits non seulement avec une tige cylindrique, mais également avec des tiges coniques. Le processus de perçage profond lui-même, effectué au moyen de tels forets, peut être effectué à la fois avec leur extraction périodique du trou en cours de réalisation, ce qui est nécessaire pour en retirer les copeaux formés, ou sans effectuer une telle procédure. Si nous comparons les perceuses hélicoïdales avec les perceuses à canon et à canon, les performances de perçage augmentent de près de 8 fois lorsque vous utilisez les premières.

Exemples de têtes de travail pour perceuses à canon

Les pistolets et les perceuses à pistolet sont des outils à coupe unique, avec lesquels vous pouvez créer des trous profonds avec des diamètres allant de 0,5 à 100 mm. Le refroidissement des forets de ce type est effectué à travers un trou pratiqué dans leur partie interne et les copeaux formés lors du traitement sont éliminés à l'aide d'une rainure spéciale réalisée sur leur surface externe. Le pistolet et les forets à pistolet, équipés d'inserts en carbure, ont une configuration conique de la partie travaillante, ce qui permet un meilleur guidage de l'outil dans la zone d'usinage.

Le principe de fonctionnement avec une perceuse à éjecteur

Types de forets pour le forage profond

Dans la technologie de travail des métaux d'aujourd'hui, plusieurs types de forets sont utilisés pour le perçage profond des pièces.

Considérons leurs principaux types:

-

- Exercices d'armes à feu. Les caractéristiques de ce type de foret ont été discutées ci-dessus. Récemment, un outil a été produit avec une forme légèrement modifiée par rapport à l'outil traditionnel. Cela améliore la productivité du processus et la qualité des pièces traitées. Il est logique d'utiliser des forets à canon lors de l'usinage de trous de petit diamètre. La longueur des trous ne dépasse généralement pas 40 diamètres. Il a une précision IT9 et une finition de surface de 0,09 à 3,5 µm.

- Une perceuse à canon monobloc. Ils sont également appelés forets monolithiques, car ils sont fabriqués en carbure monobloc. Il y a un passage spécial à l'intérieur du foret pour l'alimentation du lubrifiant réfrigérant. Les copeaux et le liquide de refroidissement sont évacués de la pièce par la rainure hélicoïdale extérieure. Ils sont utilisés pour percer des trous jusqu'à 100 millimètres. Profondeur - jusqu'à 100xD. L'outil a obtenu ce nom car il était auparavant utilisé pour manipuler les canons d'armes à feu.

- Foret à canon réalisé en utilisant la technologie de fixation des plaquettes de coupe en carbure par brasage. Comme les autres forets de ce type, ils offrent une grande précision dimensionnelle avec une déviation minimale de l'axe de perçage.

- Une perceuse à canon avec des plaquettes de coupe supplémentaires. Ces forets rendent le processus de coupe plus productif.

- Forets hélicoïdaux à tige cylindrique.Produit conformément aux exigences de GOST 886-77. Ils ont une partie de coupe allongée, qui peut être entièrement en acier rapide ou avoir des inserts en carbure. L'alimentation en liquide de refroidissement peut être à la fois intérieure et extérieure. La tige peut également être de forme cylindrique.

- Forets perforés. Ils sont utilisés pour percer des trous étagés peu profonds.

- Forets à éjecteur. Utilisé pour percer des trous profonds dans les machines de travail des métaux avec le placement de l'outil de coupe dans le plan horizontal.

Forets à bois

Des trous relativement petits jusqu'à 12 mm dans le bois ou les composites de bois (aggloméré, MDF) peuvent être percés avec un foret hélicoïdal à métal conventionnel. Mais les trous, soumis à des exigences accrues de précision dimensionnelle et de propreté de surface, sont réalisés avec des forets spécialement conçus pour le bois. Ils sont fabriqués en acier à outils ou en acier au carbone et ne conviennent pas au métal.

Forets hélicoïdaux. Conçu pour percer des trous de petite et moyenne taille. Comme déjà indiqué, des forets hélicoïdaux pour le métal peuvent être utilisés à la place, mais les trous qui les suivent sont de qualité inférieure.

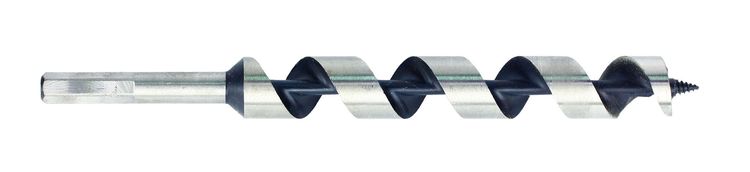

Forets hélicoïdaux. Ils ont un tranchant tranchant et une forme semblable à une tarière. Grâce à ce dernier, les copeaux sont facilement retirés du trou. Ce sont des forets de qualité qui sont utilisés si vous souhaitez obtenir un trou profond avec un mur lisse.

Stylo perceuses. Ils sont utilisés pour réaliser des trous de diamètres relativement importants - de 10 à 25 mm et plus. Ce sont les perceuses les plus simples et les moins chères, vous pouvez même les fabriquer vous-même à partir d'une plaque adaptée et d'une tige ronde. Mais la qualité des trous après eux s'avère être des murs bas - rugueux, des dimensions pas très précises.

Couronner. Le terme "couronne" signifie que cet outil est réalisé sous la forme d'un cylindre creux, sur les bords duquel se trouvent des dents. Le perçage est obtenu sous la forme d'un anneau dont la partie intérieure est ensuite retirée. La couronne est un outil indispensable si vous avez besoin d'obtenir un grand trou - jusqu'à 100 mm ou plus. En magasin, il est proposé sous forme d'ensemble, qui contient un mandrin, un foret de centrage à queue et plusieurs couronnes de diamètres différents.

Perceuse Forsner. C'est un outil pour faire des trous précis dans le bois (surtout le bois tendre), l'aggloméré, le stratifié, etc. Il possède une pointe de centrage et une inciseur tranchant. Grâce à ce dernier, le trou est précis et lisse. Si vous avez besoin d'obtenir un trou borgne avec des parois lisses et des dimensions précises, la perceuse Forsner fera le travail de la meilleure façon.

Ce que c'est?

Ce groupe de produits comprend un certain nombre de différents types de pièces jointes. Chacun des modèles est utilisé pour remplir ses tâches. Par exemple, une perceuse fabriquée conformément à GOST 10903-77 permet d'augmenter la surface du trou percé. Chacune des buses en spirale a des caractéristiques qui lui sont inhérentes : conception géométrique, type d'arête de coupe, matériau de fabrication et type de son traitement, par exemple, acier pulvérisé ou traité à la vapeur.

La forme de la buse est très importante, car elle détermine si une perceuse est sélectionnée pour un certain type de travail ou non. Différents types de fraises sont utilisés pour différentes surfaces et pour percer des trous de différentes profondeurs et diamètres.

Pour la fabrication de ces cardans, des nuances d'acier allié ou au carbone 9XC, P9 et P18 sont utilisées. Les deux derniers sont étiquetés HSS et coupent rapidement. De tels alliages ne perdent pas de résistance lorsqu'ils sont chauffés, même forts, ce qui rend leurs produits indispensables pour le perçage. Afin de déterminer dans quelle zone la perceuse sera utilisée, vous devez connaître l'angle de son affûtage, c'est-à-dire l'amplitude des angles des deux arêtes de coupe principales et transversale. Pour percer le plexiglas, le plastique, vous avez besoin d'une buse avec un angle de 60 à 90 degrés. Plus la tôle à percer est fine, plus l'angle d'affûtage doit être petit.

Une petite valeur donne un bon indicateur de la dissipation thermique, ce qui est important pour les matériaux qui se déforment en cas de surchauffe. Mais il faut garder à l'esprit que l'affûtage à faible angle rend le foret lui-même plus vulnérable, fragile, il ne peut donc être utilisé que pour le perçage de matériaux non solides

Le jeu de l'angle de jeu ne doit pas être inférieur à 15 degrés. Sinon, la perceuse raclera la surface plutôt que de la couper, ce qui entraînera une déformation.

L'angle auquel les arêtes de coupe convergent sur la pointe est compris entre 118 et 135 degrés. Il existe également des embouts de chanfreinage supplémentaires - double affûtage. Cette méthode réduit la friction qui se produit pendant le processus de forage. Il existe également des dispositifs à deux étages qui rendent la tige plus parfaite. Avec une pointe à deux étages le centrage du foret devient beaucoup plus précis.

Les forets à queue conique ont la même fonction que leurs homologues cylindriques et se composent des mêmes éléments. Le dispositif de la partie travaillante du foret comprend une partie coupante (ce sont deux bords principaux et un bord transversal) et un guide (il comprend des bords coupants auxiliaires). Une tige est un élément à travers lequel la buse est fixée dans le mandrin de l'outil électrique. La forme conique de la tige est pratique pour fixer et libérer facilement le produit du mandrin.

Quelles sont les meilleures perceuses à métaux ?

Les grandes entreprises - leaders de l'industrie - ont à leur disposition des équipements de contrôle et de mesure coûteux, ce qui leur permet de maintenir une qualité élevée et constante de leurs produits.

Listons brièvement principaux types de forets pour le métal

en acier rapide :

1. Forets en acier HSS-E

contient du cobalt et surpasse les autres aciers en propriétés de coupe, ils sont donc utilisés pour le travail sur des matériaux visqueux et complexes. Forets Diager HSS-E Co 5% répondent aux normes de qualité les plus élevées. Ils sont principalement utilisés pour le perçage de l'acier inoxydable ainsi que de l'acier allié et non allié avec une résistance à la traction jusqu'à 1200 N/mm2.

2. Revêtement à trois couches des forets HSS-TiAlN

(titane-aluminium-nitrite) a un coefficient de frottement plus faible, et forme également une barrière thermique (le foret ne perd pas ses propriétés lorsque la coque extérieure chauffe jusqu'à 700 ° C), augmente la résistance et augmente la durée de vie du percez environ 5 fois. Un foret revêtu de TiAlN ne doit pas être réaffûté ; tout endommagement du revêtement annulera les avantages de ce foret. Les forets Diager HSS-TiAlN sont utilisés pour le perçage productif des aciers alliés et non alliés avec une résistance à la traction jusqu'à 1100 N/mm2, acier inoxydable, fonte.

3. Exercices HSS-TiN

en acier recouvert de nitrure de titane, ils chauffent également beaucoup moins pendant le fonctionnement, ce qui augmente d'au moins 3 fois les caractéristiques du foret telles que la résistance et la durée de vie. Les forets revêtus de TiN ne doivent pas être réaffûtés. Les forets Diager HSS-TiN sont utilisés pour le perçage des aciers alliés et non alliés avec une résistance à la traction jusqu'à 1100 N/mm2, la fonte.

4. Exercices HSS-G

- les forets rectifiés en acier rapide à outils ont une durabilité accrue et un faible faux-rond. Les forets HSS-G sont les outils de coupe les plus courants pour les tâches standard. Les forets Diager HSS-G sont utilisés pour le perçage dans les aciers alliés et non alliés avec une résistance à la traction jusqu'à 900 N/mm2, la fonte.

5. Exercices HSS-R

roulé et traité thermiquement. Les forets ont la durabilité la plus faible. Ils sont principalement utilisés pour le perçage dans les aciers doux et la fonte.

Séparément, il convient de souligner forets carbure

ou forets avec une pointe en carbure soudée, ils ont une résistance maximale, peuvent supporter de lourdes charges. Utilisé pour le perçage des aciers résistants à la chaleur, de l'acier inoxydable, des alliages de titane.

Les forets pour le métal sont fabriqués à partir d'acier rapide à outils HSS (acier rapide

). Ce sont des aciers alliés contenant des éléments tels que le tungstène, le molybdène, ainsi que le vanadium et le cobalt. Ces additifs ont un effet positif sur des caractéristiques de l'acier telles que la dureté à chaud (température de chauffage que l'acier peut supporter), la rougeur (temps pendant lequel l'acier peut supporter des températures élevées), la résistance à la rupture.

Au cours du fonctionnement de l'outil de coupe, il se produit un dégagement intense de chaleur, qui est utilisé pour réchauffer l'outil. Pour les outils en acier au carbone ordinaire, il est inacceptable de fonctionner lorsqu'ils sont chauffés au-dessus de 200 ° C, car la dureté de l'acier commence à chuter rapidement. Les aciers rapides modernes conservent leurs propriétés à 500-600°C, ce qui peut augmenter considérablement la vitesse de perçage.

Le processus de fabrication et de traitement thermique des forets joue un rôle très important. Les grandes entreprises - leaders de l'industrie - ont à leur disposition des équipements de contrôle et de mesure coûteux, ce qui leur permet de maintenir une qualité élevée et constante de leurs produits. Les forets NoName sont souvent fabriqués dans un acier de mauvaise qualité, la géométrie n'est pas conservée, il est presque impossible de les réaffûter - après avoir terminé l'affûtage en usine, le foret devient inutilisable pour une utilisation ultérieure.

À la question « Quels forets pour le métal sont les meilleurs ? » nous répondrons de cette façon - des exercices qui vous permettront d'effectuer une tâche spécifique le plus efficacement possible.

L'article vous expliquera comment choisir et utiliser correctement une perceuse à métaux. Vous découvrirez leurs variétés, leurs caractéristiques de revêtement et de traitement, ainsi que leurs différences de conception. L'article contient des tableaux de décodage des désignations internationales, ainsi qu'une analyse des prix des ensembles de forets.

Le perçage dans le métal et le plastique est l'une des opérations nécessaires, tant dans le travail professionnel qu'à la maison. En règle générale, il est effectué avec un seul foret, car les deux matériaux ont une structure monolithique de densités différentes. Par conséquent, les forets métalliques sont applicables aux plastiques avec peu ou pas d'usure.

Comment choisir une perceuse étagée ?

Afin de ne pas se tromper avec le choix d'un outil étagé, il faut d'abord connaître ses principales caractéristiques techniques.

Compte tenu de diverses modifications, il convient de prêter attention à la couleur du produit, et cela n'est pas lié à la composante esthétique

- Si le produit est fabriqué dans une couleur gris acier, cela indiquera que l'acier a été utilisé comme matériau pour l'outil, avec lequel le traitement nécessaire n'a pas été effectué. Par conséquent, très probablement, la qualité d'un tel outil sera faible.

- Si la perceuse est en acier noir, c'est le signe que le matériau est traité à la vapeur chaude. Cette opération améliore les caractéristiques de résistance du matériau. Un produit de forage dans un tel mode de réalisation serait préférable à un dispositif qui n'a été manipulé d'aucune façon.

- Si le matériau de la perceuse est de l'acier doré, alors, lors de la fabrication de l'outil, la contrainte interne a été supprimée du métal. L'intérêt d'une telle opération est d'apporter plus de confort lors du travail avec une telle perceuse.

- Si le dispositif de perçage se caractérise par la présence d'une teinte dorée brillante, alors c'est un signe de la présence d'une couche de surface résistante à l'usure, pour le rôle de laquelle, dans la plupart des cas, le nitrure de titane est choisi. Bien qu'une telle perceuse soit nettement plus chère, en termes de fonctionnement, elle surpasse de nombreux produits simples.

Spécifications et marquages en acier

Vous n'avez pas besoin de vous attarder sur tous les types d'aciers qui peuvent être utilisés pour créer des forets étagés en raison de leur grand nombre. Pour cette raison, le meilleur choix serait un produit portant la marque HSS sur le matériau. De là, vous pouvez comprendre que cet outil peut fournir un perçage à grande vitesse, empêchant la déformation du métal lorsqu'il est chauffé.

Diamètre des seuils de travail, départ et final

Déjà au tout début du choix, vous devez faire attention à ces paramètres, étant donné que le prix moyen des perceuses atteint le niveau de 2500 roubles

Fabricant et coût des appareils à pas

Le premier critère est si important, car il est préférable de choisir une telle perceuse, pour la fabrication de laquelle de l'acier a été utilisé, qui répond aux exigences du GOST actuel

S'il est important pour vous d'être sûr que le produit acheté pour le forage a une haute qualité de performance garantie, alors vous pouvez faire attention aux produits de la marque TOP CRAFT

Capacité d'affûtage

Selon les experts, l'absence d'une telle opportunité pour la perceuse assurera une longue durée de vie, car l'utilisateur ne modifiera pas la configuration du produit. Dans le même temps, dans certaines situations, il peut être nécessaire d'affûter l'appareil, ce qui augmentera également sa durée de vie. Ici, vous pouvez déjà prendre une décision finale, en vous concentrant uniquement sur votre propre opinion.