Avantage

Le plexiglas est un matériau très léger, mais avec une viscosité élevée. D'une part, dans les cas où l'apparence du trou n'a pas d'importance, vous pouvez le percer avec un clou ordinaire inséré dans une perceuse. D'autre part, lorsque des bords réguliers et lisses et une haute précision sont requis, une grande précision est nécessaire.

Contrairement à un foret conique ou à un foret hélicoïdal à fraisage, il fonctionne généralement à une vitesse élevée - jusqu'à 10 000 tr/min. A cette vitesse, le matériau s'échauffe et se déforme partiellement. Les bords mats, par exemple, sont un résultat de perçage inévitable. Si vous ne respectez pas les règles de manipulation de l'outil - refroidissement, élimination des copeaux, le foret peut être cassé.

Lors du perçage du plexiglas, le matériau visqueux s'enroule autour de la pointe et durcit, la rotation est bloquée. Si l'outil n'est pas éteint, la perceuse risque de se casser. De plus, il est presque impossible d'extraire le fragment cassé de la masse de verre sans le couper.

Cependant, l'utilisation d'un outil correctement affûté vous assurera d'obtenir des trous droits et précis et ne nécessitera pas d'alésage ou de fraisage à l'avenir.

Champ d'application

Les forets sont utilisés pour percer des trous débouchants et borgnes, ainsi que pour aléser - agrandir ou calibrer des trous déjà formés.

La photo montre le processus de perçage du plexiglas avec une perceuse cylindrique

L'utilisation de tel ou tel outil est déterminée par le matériau de fabrication, la méthode de production - monobloc, soudé, avec des plaques à semi-conducteurs, une combinaison d'angles d'affûtage, ainsi que le diamètre et la profondeur de perçage.

La classification générale selon le domaine d'application divise les exercices dans les groupes suivants.

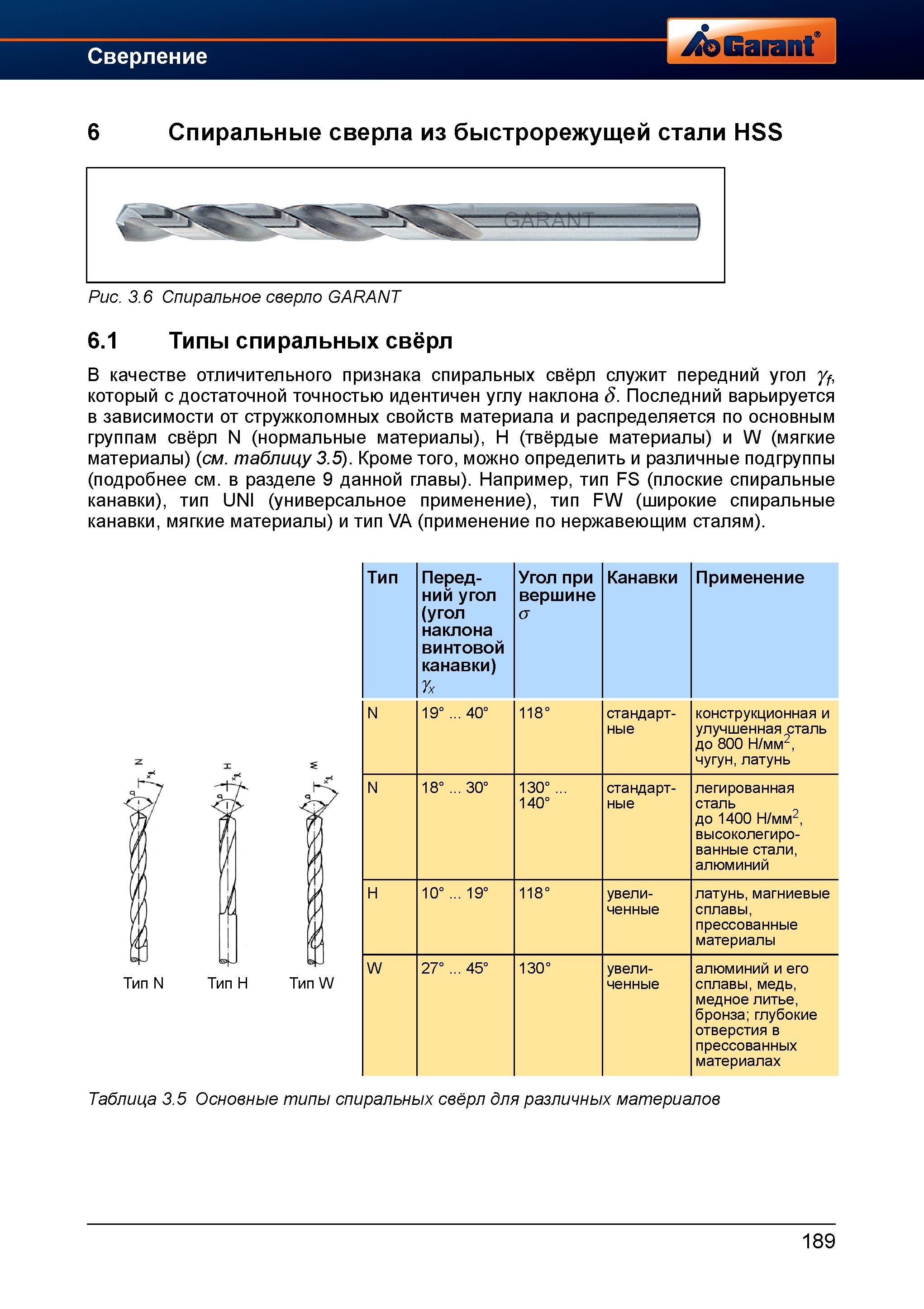

- Forets pour le métal - ils sont parfois appelés universels. Étant donné que la perceuse est conçue pour travailler avec des métaux et des alliages, qui sont souvent extrêmement résistants ou durs, elle peut percer n'importe quel matériau. Pour le plexiglas, par exemple, des forets HSS standard sont utilisés, mais avec un affûtage différent.

- Pour le béton - également utilisé pour percer la brique et la pierre. Ils diffèrent par une pointe en alliage dur, car ils sont conçus pour fonctionner avec la méthode de rotation par choc. La tige est cylindrique - l'outil dans la grande majorité des cas est utilisé dans les marteaux perforateurs et les perceuses.

- Pour le verre et la céramique - ces matériaux sont à la fois durs et cassants, leur perçage nécessite donc de la précision. Utiliser des forets à carotter ou des forets plumes (sans filetage) avec revêtement carbure ou diamant.

- Pour le bois, ce sont des spirales standard ou des plumes ; les deux types sont utilisés pour travailler le plexiglas.

Nous analysons les avantages et les inconvénients de l'outil

| Rendez-vous | La forme | avantages | Inconvénients |

| Pour le métal | Conique | Permettre d'effectuer des travaux en une seule étape | Ne convient pas aux perceuses à faible puissance |

| échelonné | Convient pour créer des évidements de différentes largeurs. Le perçage en une seule passe suffit | Uniquement utilisé pour les tôles d'une épaisseur n'excédant pas 2 mm | |

| Spirale | Fiable, continuez à bien affûter | Nécessite l'utilisation de produits de différentes épaisseurs pour créer le diamètre de trou souhaité | |

| Couronné | Convient pour créer de grands évidements de plus de 30 mm de large | Incompatible avec les perceuses conventionnelles | |

| En bois | Scies cloches | Peut être utilisé pour la doublure en PVC, le polystyrène expansé et le polycarbonate cellulaire | L'installation de prises de courant dans la surface de l'OSB ou du revêtement nécessite de retravailler le trou avec une scie sauteuse |

| Spirale pour bois | Produit des dépressions de haute qualité sans fibres déchirées | Portée limitée | |

| Vis | Fournit une coupe nette et nette, même sur du bois humide | ||

| Ballerines | Fournir la possibilité d'ajuster le diamètre du futur trou | ||

| Pérovs | Produit des bords nets, pas de fibres de bois déchirées | Lors de la création d'un trou de faible profondeur, une rainure de la pointe reste dans sa partie centrale. L'outil ne fonctionne qu'à basse vitesse | |

| Forstner perceuses | Créez des évidements avec des bords nets et un fond plat | ||

| Sur du béton, de la brique et de la pierre | Spirale | Fonctionne bien avec le béton et la brique | |

| Couronné | Bien faire le travail | Nécessite un perçage au marteau, donc ne convient pas aux perceuses standard | |

| Vis | Conçu pour une bonne aspiration des poussières | ||

| Sur carrelage et verre | Couronné | Large gamme de diamètres | Nécessite un contact de surface lisse, pas de vacillement ou de pression inégale |

| Pérovs | Résistance des alliages dans la construction | Petit choix de diamètres pour le perçage |

2 forets à queue cylindrique

Les forets hélicoïdaux à queue cylindrique sont produits en séries courtes, moyennes et longues selon les normes en vigueur. Cette variété fournit la sélection optimale du bon outil pour chaque tâche spécifique.

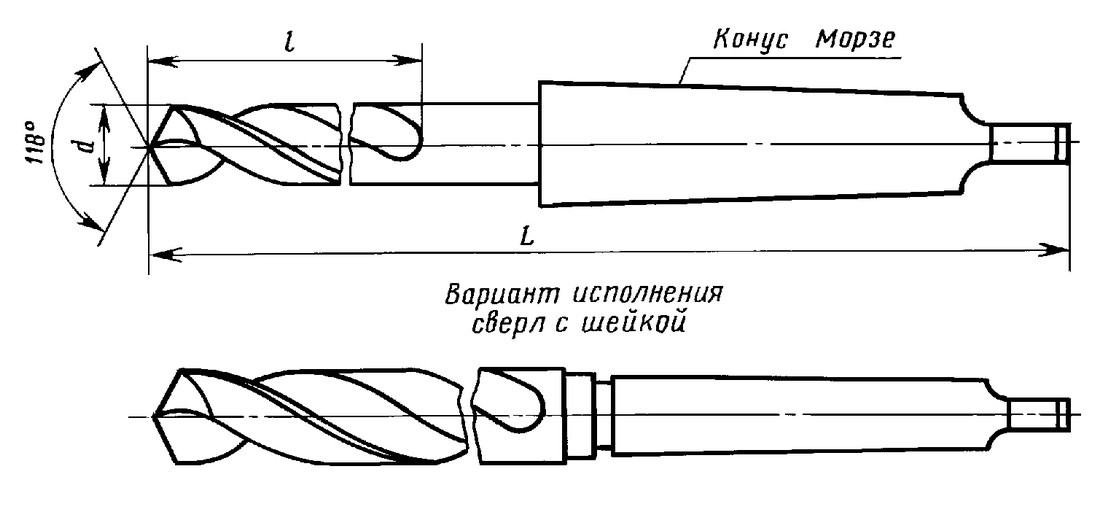

Pour tous les forets, les trous de centrage sont réalisés conformément à GOST 14034. Il est permis de produire un outil sans trous de centrage. Les produits de moyennes et longues séries peuvent être fabriqués avec ou sans col selon leurs standards. Sa taille n'est pas réglementée.

GOST 4010-77 s'applique aux forets de série courte gauche et droite d'un diamètre de 0,5 à 40 mm. Selon cette norme, en fonction du diamètre du foret produit, la longueur est (mm) :

- le total de l'instrument entier est de 20 à 200 ;

- partie travaillante - 3-100.

GOST 10902-77 s'applique aux perceuses de série moyenne gauche et droite d'un diamètre de 0,25 à 20 mm. La longueur est (mm):

- le total de l'ensemble de l'instrument est de 19 à 205 ;

- partie travaillante - 3-140.

GOST 886-77 s'applique aux forets de série longue d'un diamètre de 1 à 31,5 mm. La longueur est (mm):

- le total de l'ensemble de l'instrument est de 56 à 316 ;

- partie travaillante - 33–207.

Pour ces produits, le sens de la spirale est le bon. Les gauches sont faites en accord avec le client.

Pour tout cet outil, les exigences techniques de fabrication sont régies par GOST 2034-80. Selon ce document, ces forets sont en acier rapide et sont destinés au perçage de trous dans les fontes ductiles et grises, les aciers de construction et à outils alliés et au carbone, les aciers de construction à usinabilité élevée et accrue. Cet outil est fabriqué en 3 classes de précision :

- haute précision - A1;

- normale - B1;

- normale - V.

En plus des outils en acier rapide, des forets peuvent également être fabriqués en acier allié 9XC à la demande du consommateur. L'outil peut être produit non seulement en une seule pièce, mais également soudé. Les tiges des produits soudés doivent être en acier 45 ou 40X. Interdit dans la zone de soudure : manque de pénétration, cavités superficielles et fissures annulaires.

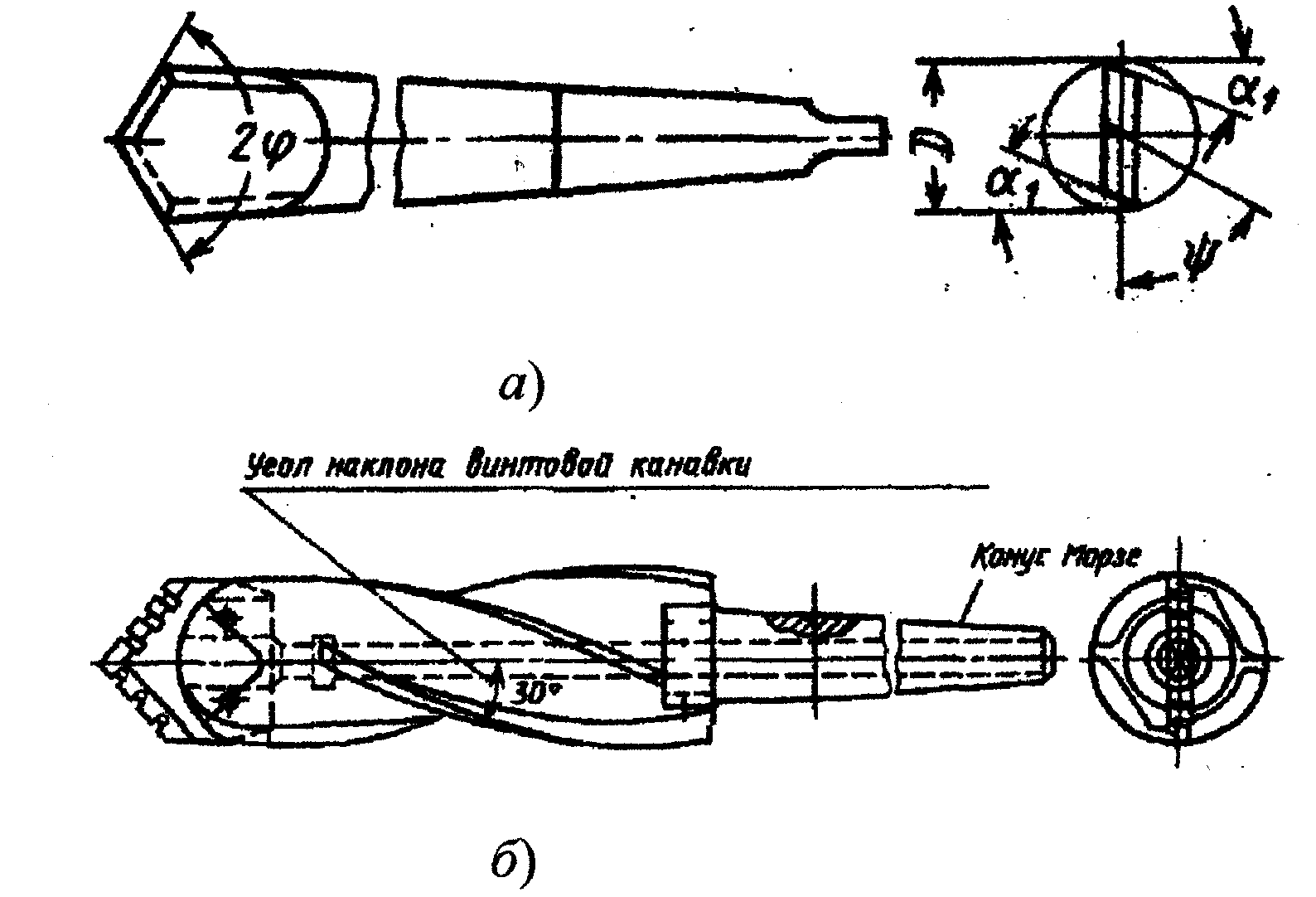

2 Foret conique pour le métal - variétés

Le cône d'outil à tige est le plus courant. Il est facile et rapide à enlever et facile à utiliser. Le plus souvent, il est utilisé pour les machines CNC ou pour les machines où des changements d'outils automatiques ont lieu. Il existe certaines normes et standards pour la fabrication de ces types de perceuses. Les cônes de tige raccourcis sont obtenus en réduisant la partie la plus épaisse du cône. Habituellement, lors de l'achat, vous pouvez voir le marquage de ces appareils. Ils sont désignés : B7 (raccourci à 14 mm), B10, B12 (raccourci à 18 et 22 mm), B16, B18 (raccourci à 29 et 37 mm), B22, B24 (raccourci à 45 et 55 mm). Une marque de foret conique avec raccourcissement est choisie en fonction du travail, c'est-à-dire de la profondeur du trou à réaliser. Il existe également des forets à queue conique allongée.

Les tiges coniques avec un angle supérieur à 1 degré et un rapport de 1 à 20 à la pointe sont définis comme des cônes métriques.Par leur conception, ils ne diffèrent pas des cônes morse. Ils existent également en différentes tailles et nombres : n° 80, 100, 120, 160, 200. Le plus souvent, des tiges avec un cône Morse sont utilisées pour travailler avec des trous. Ils ont d'abord été proposés par Stephen Morse (le premier inventeur des perceuses). Ils sont apparus en 1864. L'inventeur proposait déjà alors huit tailles de base du KM0 au KM7. Nos artisans préfèrent les cônes métriques. Cela est probablement dû au fait qu'ils sont décrits dans le GOST national, selon lequel la plupart des instructions techniques dans les entreprises sont rédigées.

Les tiges coniques peuvent être présentées dans différents modèles : avec pieds, filetages ou sans pieds et filetages. Les appareils avec des pattes sont attachés à la broche en coinçant ces pattes, il y a généralement une rainure spéciale dans le manchon des broches. Le but des jambes est de faciliter l'élimination du cône de la broche, ainsi que d'empêcher la rotation. Les appareils avec un filetage interne sont montés dans la broche à l'aide d'une tige (tige de traction), qui est vissée dans l'extrémité du cône. L'utilisation de cônes filetés est une garantie que l'outil ne tombera pas. De plus, leur utilisation facilitera le retrait du cône s'il se coince dans la broche en cours de fonctionnement.

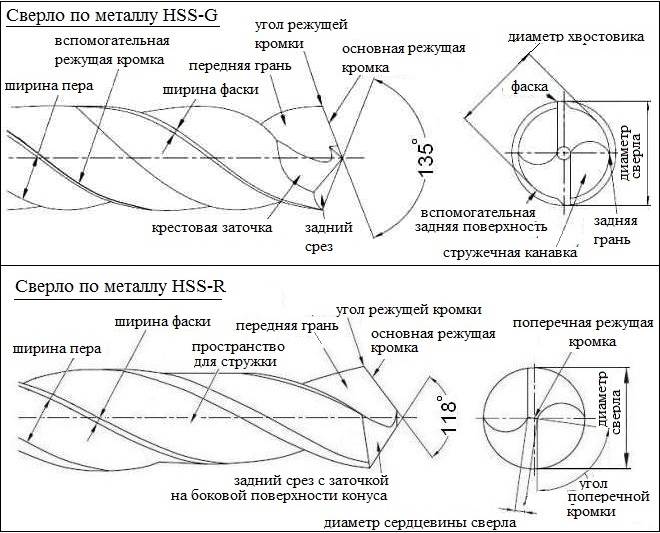

Affûtage de forets

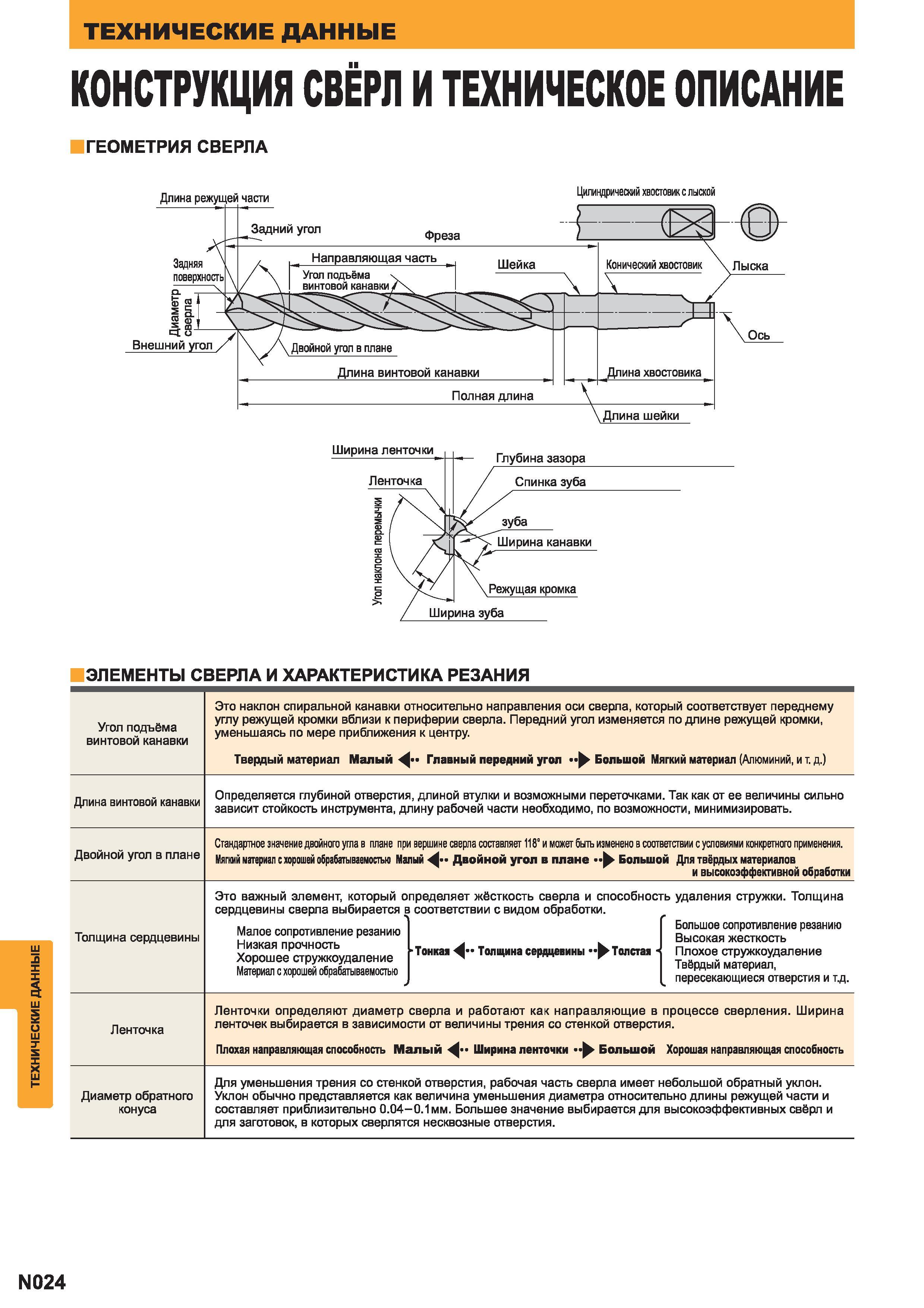

La forme du foret est choisie en fonction de son diamètre et du matériau à traiter. Pour les forets jusqu'à 12 mm de diamètre, appliquer :

- Affûtage simple - pour le perçage de l'acier et de la fonte;

- Simple avec un bord transversal pour les pièces moulées en acier et en acier non dur à croûte ininterrompue.

Pour les forets d'un diamètre supérieur à 12 mm, appliquer :

- Affûtage simple avec un bord transversal et affûtage de ruban - pour les aciers durs;

- Affûtage double avec affûtage croisé - pour l'acier moulé et la fonte à croûte ininterrompue.

- Double avec affûtage croisé et ruban pour les aciers durs, l'acier et la fonte avec croûte enlevée.

Angle de perçage

Les doubles angles d'inclinaison du foret dépendent du type de matériau de travail.

| Matériau traité | Double angle dans le plan 2F |

|---|---|

| Fonte, acier, bronze dur | 116 – 118 |

| Cuivre rouge | 125 |

| Bronze doux | 130 |

| Aluminium, silumine | 130 – 140 |

| Matériaux cassants (Marbre, etc.) | 80 |

Le foret est affûté sur des machines à affûter ou manuellement sur de l'émeri; dans le second cas, il ne sera pas possible de maintenir avec précision l'angle sans l'utilisation de dispositifs spéciaux.

Le diamètre du foret, en règle générale, est choisi légèrement inférieur au diamètre du trou à réaliser, cela est dû au fait que le trou est cassé pendant le perçage.

Types de perçage pour le métal

- Spirale (commune et la plus populaire)

- Couronné

- Conique ou étagé, ou comme ils l'appellent conique

- Foret perforé

Ici, nous avons divisé les forets en fonction de leur apparence. Ce sera le critère principal. Revenons maintenant en termes généraux sur les types que nous avons identifiés, dans quelles situations nous utiliserons tel ou tel type de foret pour travailler le métal.

Spirale

Les forets hélicoïdaux pour le métal sont les plus populaires, et pas seulement lorsque vous travaillez avec du métal. Ils ont une haute précision et qualité lors du perçage des trous. Les forets hélicoïdaux sont une vue cylindrique avec des rainures en spirale situées le long de toute la zone de travail. Ils permettent d'évacuer les copeaux métalliques du trou à percer. Au bout de la zone de travail, il y a généralement deux bords qui coupent le métal. À cause d'eux, la perceuse fait des trous dans le métal.

Les forets hélicoïdaux peuvent être utilisés à la fois sur une perceuse et une perceuse à main. Sur la machine, la précision de votre travail sera plus élevée.

Les forets hélicoïdaux pour le métal sont livrés avec une tige cylindrique et un canon et un hexagone.

Perceuse à métaux avec queue de canon

Si vous regardez les performances du foret hélicoïdal, les groupes suivants peuvent être distingués :

- Forets hélicoïdaux de haute précision. Ces forets sont utilisés par les artisans qui ont besoin d'un haut niveau de précision lors du perçage. Après avoir acheté une telle perceuse, vous serez sûr de la précision au micron, dans le diamètre du trou. Les perceuses d'une précision accrue sont reconnaissables au marquage A1 estampé sur leur base.

- Perceuse hélicoïdale à gauche. Pour répondre à la question de savoir à quoi ils servent, vous pouvez vous rappeler une situation qui est arrivée à beaucoup, à savoir lorsque la tête du boulon se casse. Il n'est pas possible de dévisser sa base. C'est pour de tels cas que le sveto en spirale gauche est destiné - il aide à dévisser les boulons et les goujons cassés. Quelqu'un se demandera comment distinguer une perceuse à gauche d'une perceuse conventionnelle - pour cela, il suffit de regarder dans quelle direction sa zone de travail est tordue.

- Forets hélicoïdaux pour le métal à usage général. C'est le type que nous utilisons le plus souvent. Ils ont une large gamme de diamètres de travail, jusqu'à 80 mm. De tels forets sont souvent utilisés à la fois dans la vie quotidienne et dans la production.

Carotteuses

Les carotteuses pour métal vous permettent de réaliser des trous dans le métal de grands diamètres. Du fait que lors de leur utilisation, seule la partie extérieure du diamètre est coupée, la consommation d'énergie pour le perçage est minime. Cela permet de percer des trous plus grands plus rapidement qu'avec des forets hélicoïdaux. Au milieu de la carotteuse se trouve un foret hélicoïdal conventionnel pour le centrage. Ils permettent de percer des trous jusqu'à 15 centimètres de diamètre.

En apparence, la carotteuse métallique ressemble à un verre, avec des rainures à l'extérieur pour l'élimination des copeaux. Et avec un foret de centrage. Au bout du foret, il y a des dents de coupe, qui sont en métal carbure et revêtues de diamant.

Conique (à gradins, conique)

La perceuse étagée ou conique tire son nom de son apparence. Cela ressemble à un cône. La conicité d'un foret étagé peut être soit lisse, soit en gradins. Un foret étagé conique pour le métal est universel, car un tel foret peut faire des trous de différents diamètres. Il est utilisé pour percer des trous de différents diamètres, ou pour agrandir un trou dans des métaux minces, principalement jusqu'à 4 mm. À la fin, le foret conique possède une pointe de centrage, ce qui vous permet de commencer immédiatement à percer au bon endroit, sans vous déplacer.

Les forets coniques sont disponibles dans une variété de diamètres, allant de 4 mm à 32 mm.

Foret pour métal

La perceuse à stylo pour métal a une partie de travail plate et elle est remplaçable. Un insert de remplacement pour une perceuse à pointe métallique peut être acheté séparément lorsque l'ancien est émoussé.

Parmi les avantages de la perceuse à stylo, son faible coût peut être souligné, ce qui la rend populaire pour une utilisation à la maison.

L'inconvénient du premier foret est le manque d'évacuation des copeaux, ce qui donne quelques inconvénients pendant le travail. Lors du perçage, vous devrez vous arrêter plus souvent et sortir le foret plume du trou pour éliminer les copeaux.

Caractéristiques du foret

L'outil peut différer en termes de conception et de taille, de couleur et d'angle d'affûtage.

L'outil peut différer en termes de conception et de taille, de couleur et d'angle d'affûtage.

Le principal indicateur de toute perceuse est sa force. Il doit être plus haut que la surface à traiter.

Un élément important est la tige, qui est adaptée au mandrin de l'équipement utilisé.

Matériel

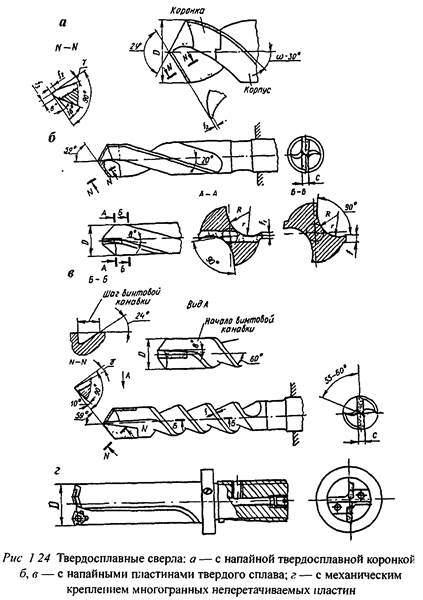

Les composants sont fabriqués à partir de divers types d'alliages. Acier rapide d'occasion P9, P18 et P9K15. Pour les éléments d'une largeur supérieure à 8 mm, une soudure spéciale est utilisée. La source dure est généralement traitée avec des appareils à base de cobalt. Les mèches victorieuses en carbure conviennent au travail de la brique, du béton et de la pierre.

La composition peut contenir du molybdène, du chrome et du vanadium.

enrobage

Pour augmenter la durée de vie, des revêtements spéciaux sont appliqués sur les pièces :

- Film d'oxyde - protège contre la surchauffe lors des frottements intenses et de la rouille.

- La pulvérisation au diamant - a une durabilité maximale, est utilisée pour les composants traitant des revêtements durs.

- Coque en titane - combine trois groupes de revêtements (TiN, TiCN, TiAIN).

Coloration

La couleur du borax est également importante

La couleur du borax est également importante

La couleur détermine le type de revêtement et la technologie de création :

Le gris est la teinte naturelle du corps en acier. De telles pièces n'ont pas été traitées, ce qui signifie qu'elles ont un prix bas et une courte durée de vie.

Noir - corps en acier exposé à la vapeur surchauffée. Ces produits sont plus durables.

Jaune - un composant qui a passé le stade de la trempe (réduction de la pression interne). Une telle pièce a un indice de dureté élevé.

Golden - une nuance de nitrure de titane. Les pièces de cette couleur se caractérisent par une résistance accrue et un faible frottement.

Poids et taille

La gamme de composants fabriqués est assez large et leurs dimensions dépendent de l'usage.

Les modèles les plus populaires sont disponibles dans les tailles suivantes :

- Long - 5,6-25,4 cm, avec un diamètre de 1-20 mm.

- Allongé - 1,9-20,5 cm, 0,3-20 mm de large.

- Court - 2-13,1 cm, avec un diamètre de 0,3-20 mm.

Le poids des luminaires est déterminé par la conception, le matériau dans la composition et la taille. Les options standard atteignent des poids de plusieurs unités à des dizaines de grammes.

Caractéristiques et géométrie du foret hélicoïdal

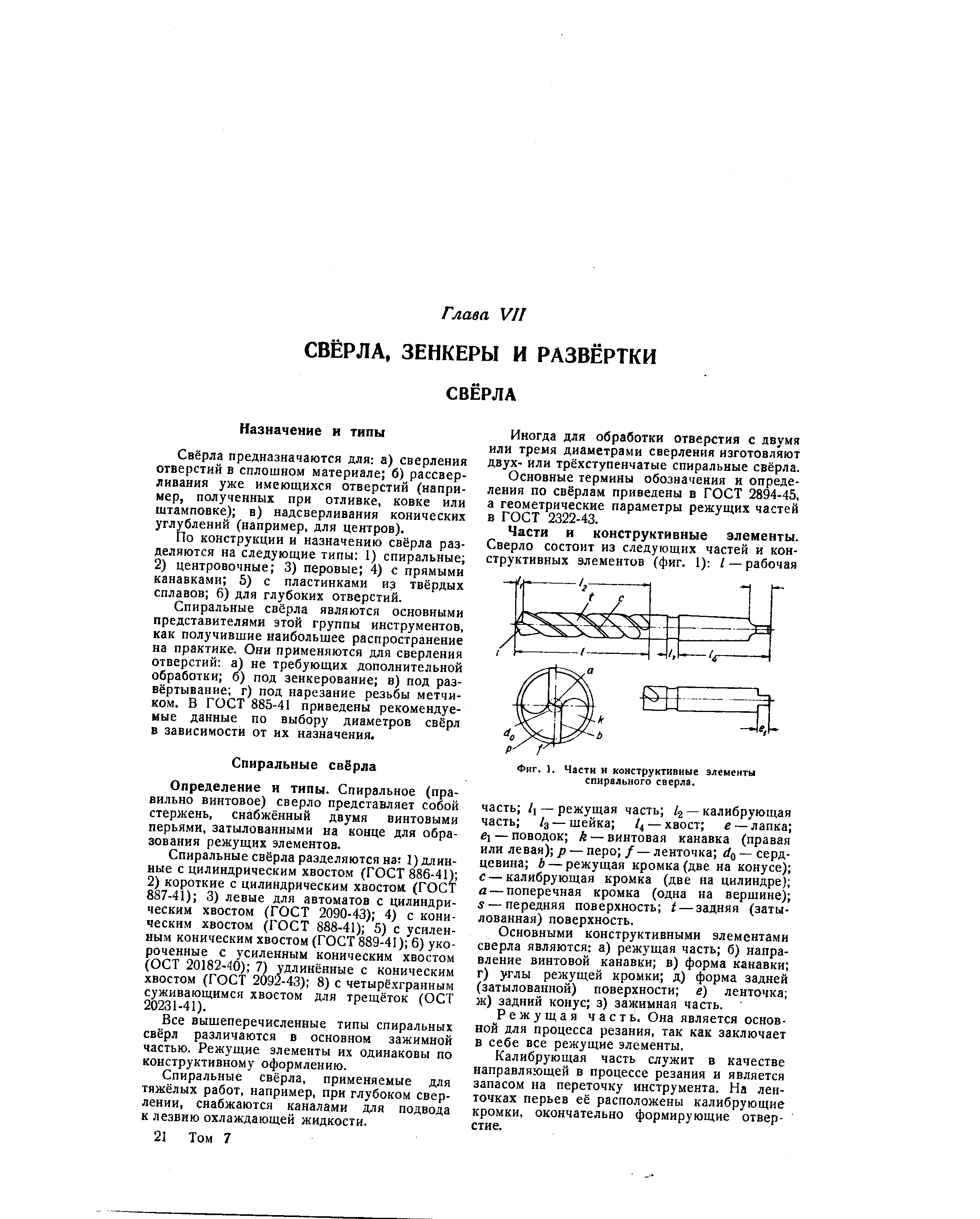

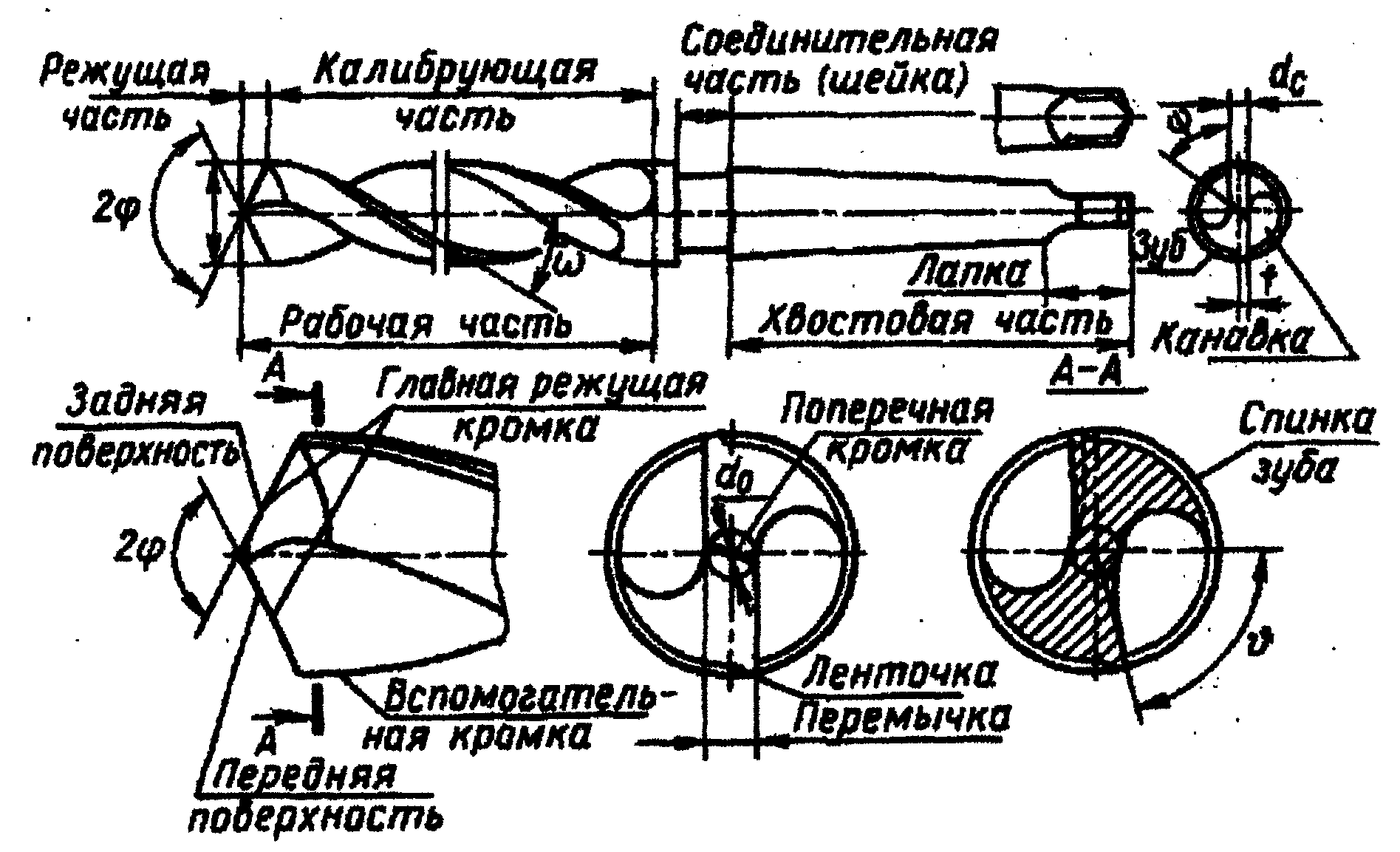

Le traitement des pièces sur les perceuses est effectué avec des forets, des fraises, des alésoirs, des tarauds et des outils combinés.

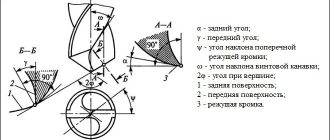

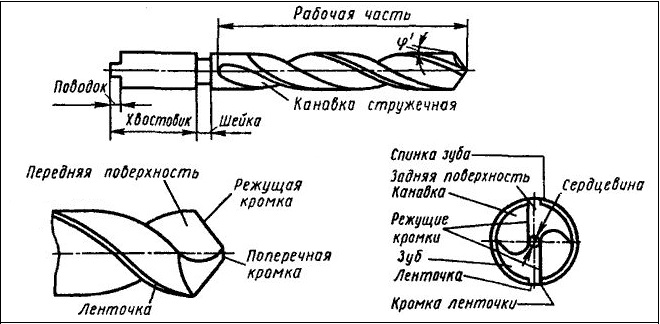

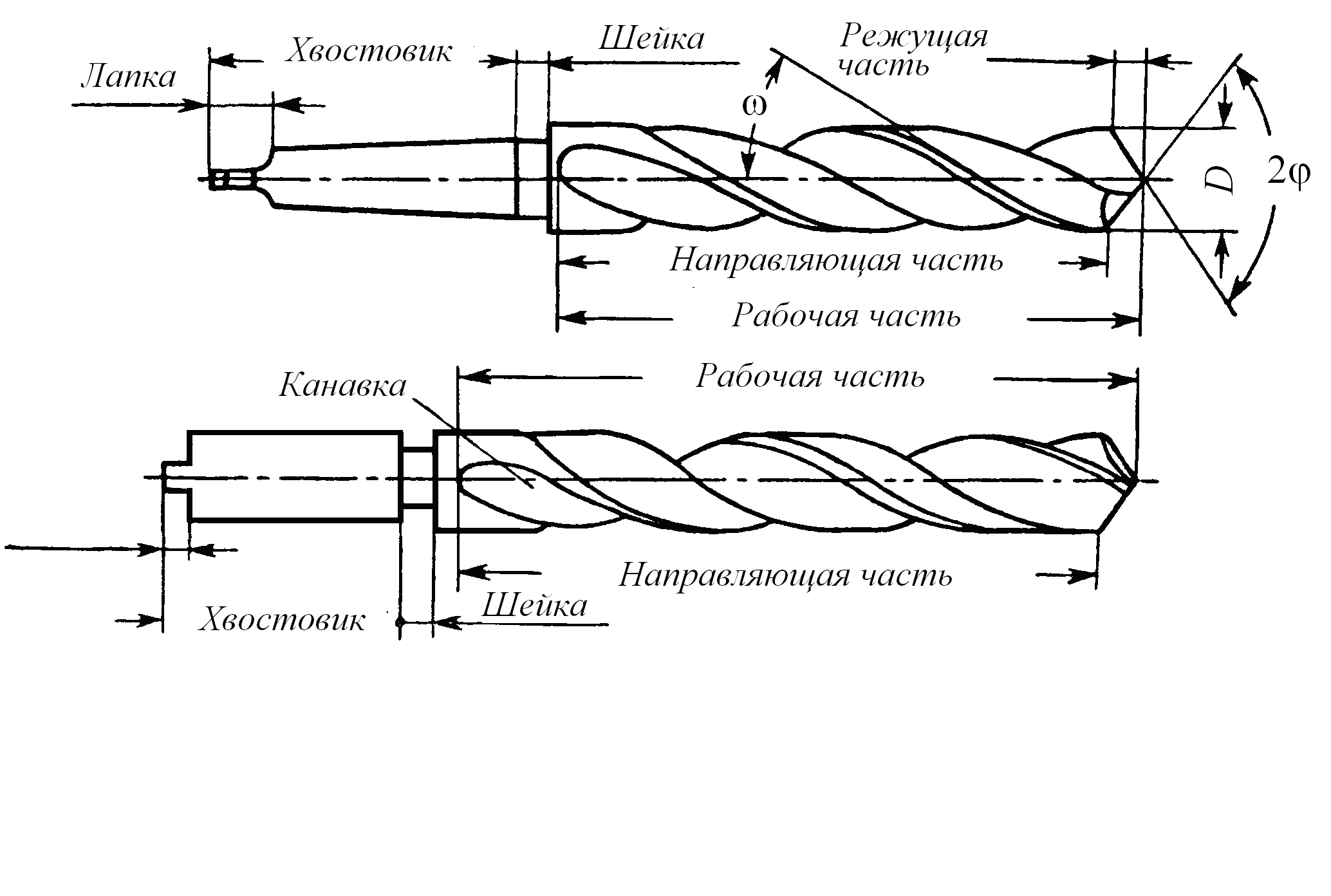

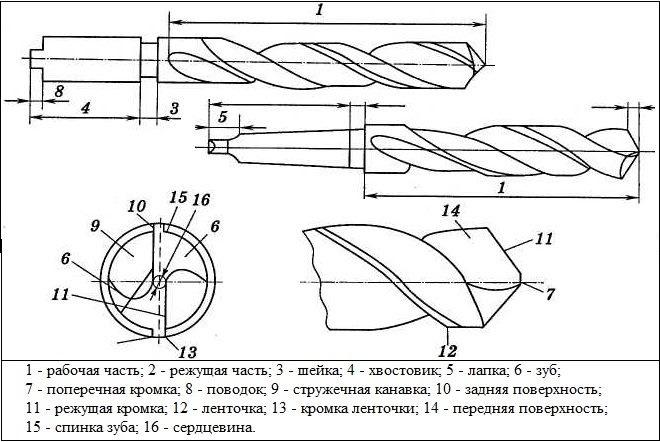

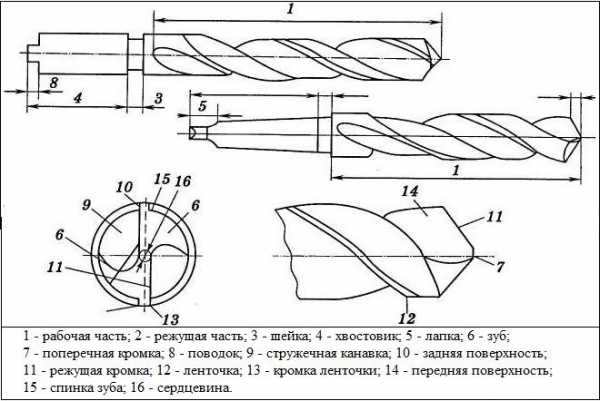

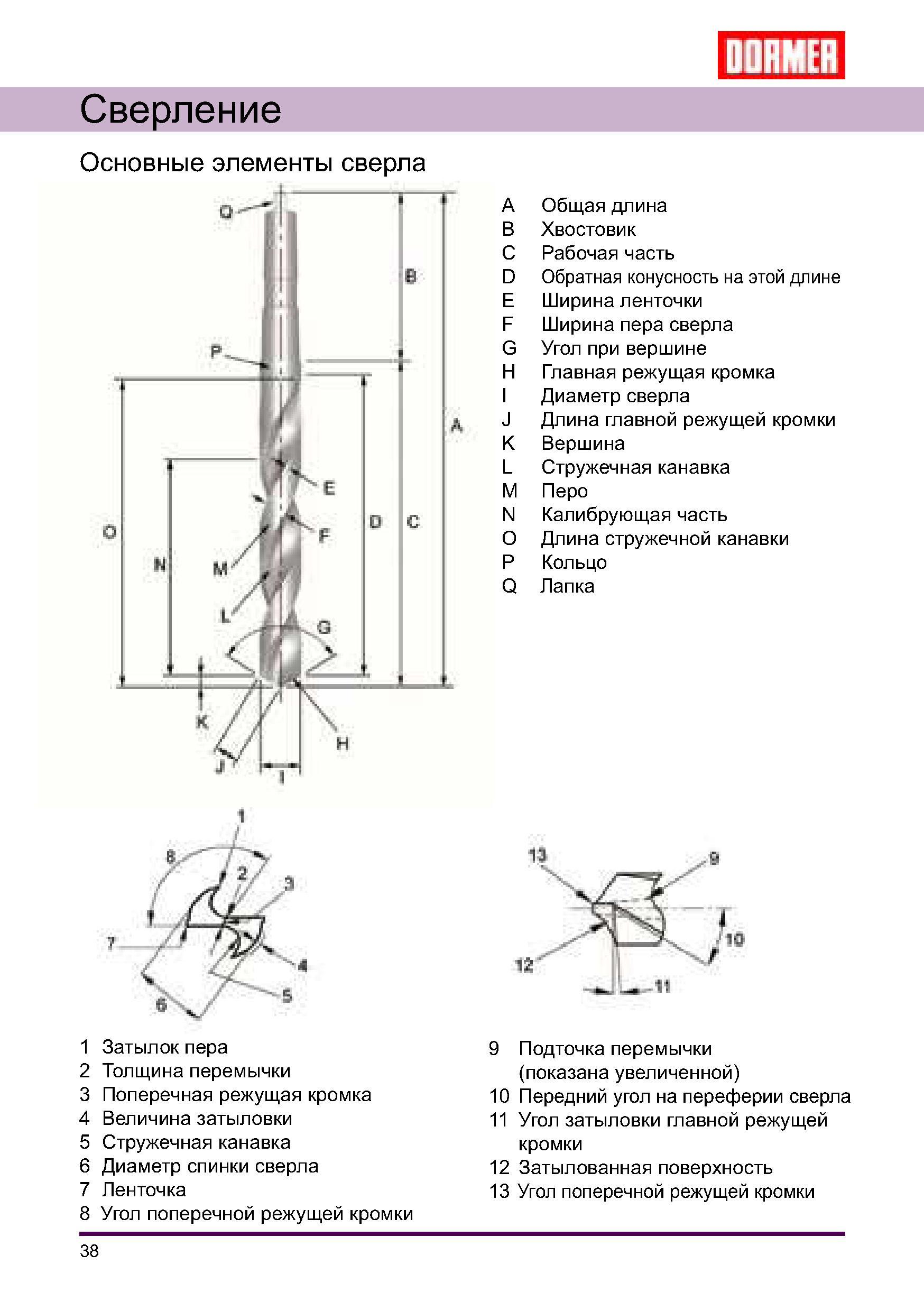

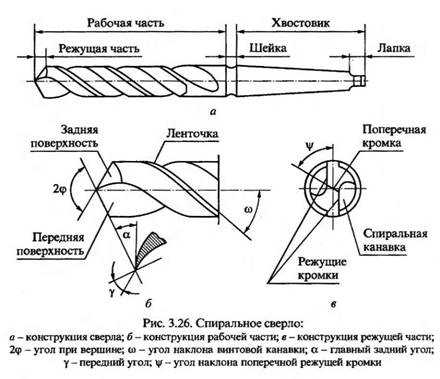

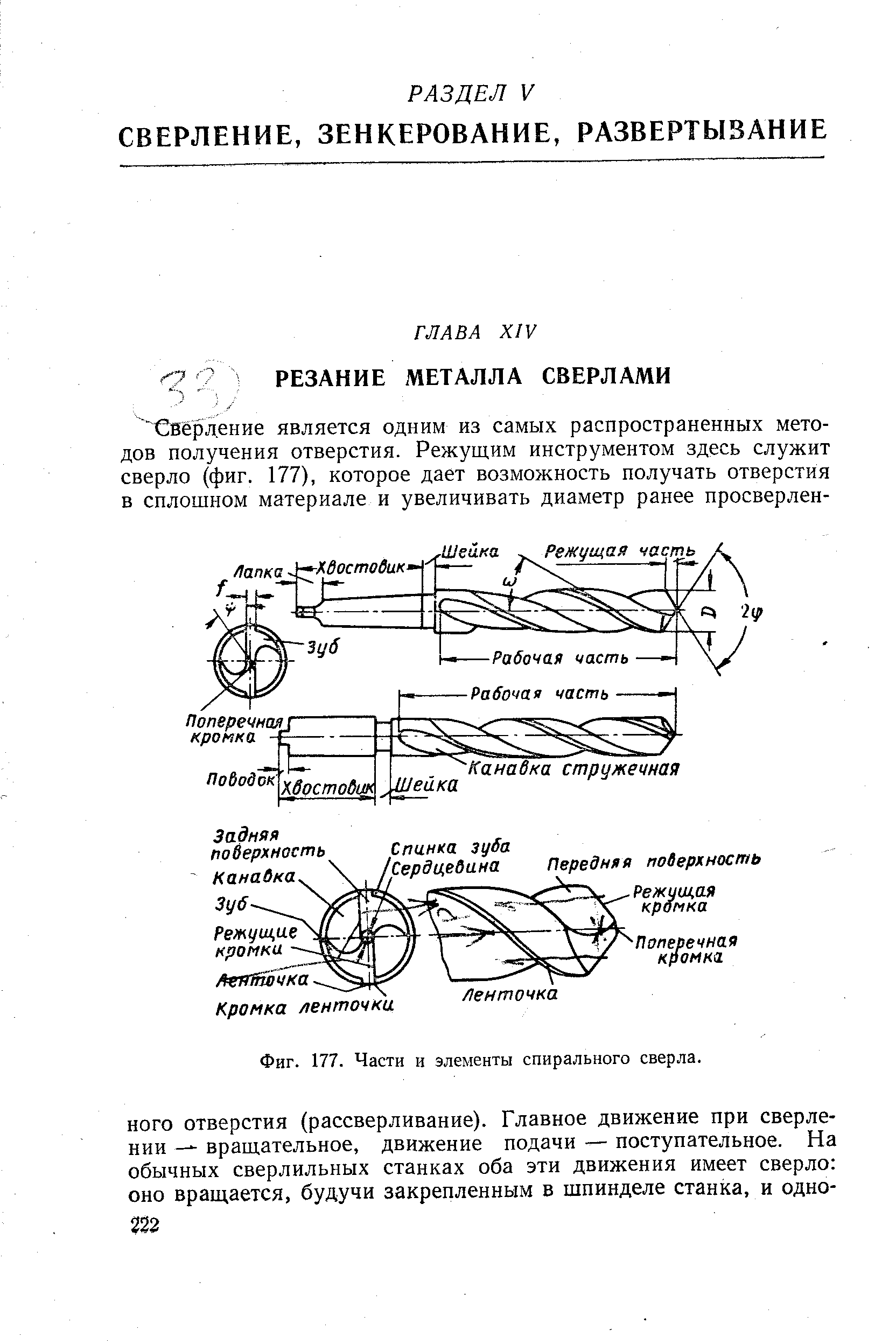

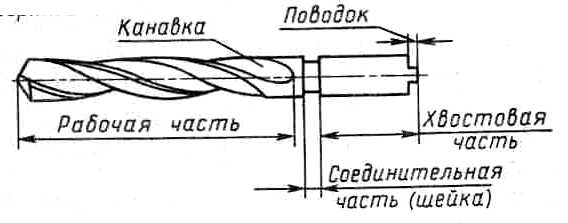

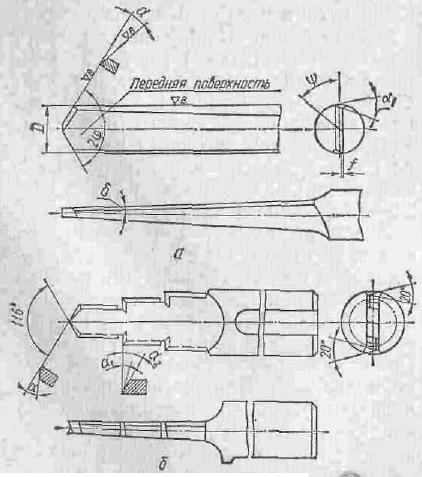

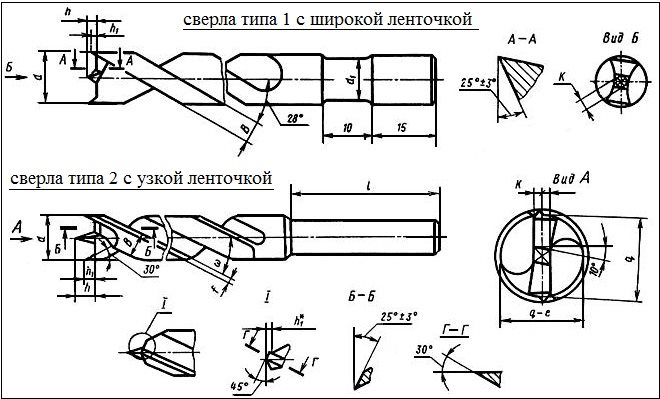

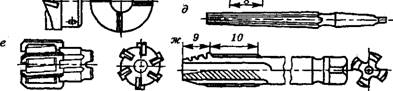

De par leur conception, les forets sont divisés en spirale, centrage et spécial. Les plus répandus sont les forets hélicoïdaux (Fig. 22.12), constitués d'une partie travaillante b, d'un col 2, d'une tige 4 et d'un pied 3. « Le but de la tige est de fixer le foret dans la broche. Le pied est utilisé pour sortir le foret de la broche et protéger la tige des entailles. La partie travaillante est constituée d'une découpe 1 et d'un guide 5 pièces. Pour éviter de pincer le foret, un cône inversé est réalisé sur celui-ci vers la tige. Sur la partie coupante, il y a deux arêtes de coupe principales 11 (formées par l'intersection des surfaces avant 10 et arrière 7 et réalisant le travail de coupe principal), une arête de coupe transversale 12 (pont) et deux arêtes de coupe auxiliaires 9. Sur la partie cylindrique partie du foret le long de la rainure hélicoïdale, deux rubans étroits 8 sont situés pour guider le foret pendant la coupe.

Les paramètres géométriques de la perceuse déterminent les conditions de son fonctionnement. L'angle de coupe y est mesuré dans le plan de coupe principal.

| 1 2 3 Fig. 22.12. Pièces, éléments et coins du foret hélicoïdal |

II — II, perpendiculaire au tranchant principal. L'angle de dépouille a est mesuré dans le plan I — I parallèle à l'axe du foret. Les coins avant et arrière à différents points de l'arête de coupe principale sont différents. À la surface extérieure du foret, l'angle y est le plus grand et l'angle a est le plus petit.

L'angle à la pointe du foret 2ph est mesuré entre les arêtes de coupe principales. Sa valeur dépend du matériau traité et varie dans les 70,150 °.

L'angle d'inclinaison du tranchant transversal y est mesuré entre les projections des tranchants principal et transversal sur un plan perpendiculaire à l'axe du foret. Pour les perceuses standard, elle oscille entre 50,55 °.

L'angle d'inclinaison de la rainure hélicoïdale c est mesuré par le diamètre extérieur. Avec une augmentation de l'angle , l'angle de coupe y augmente, ce qui facilite le processus de coupe et la sortie des copeaux. L'angle y est de 8,30°.

Des trous d'un diamètre allant jusqu'à 80 mm sont percés et des trous d'un diamètre allant jusqu'à 30 mm sont percés et de grands trous sont alésés. Le perçage est utilisé comme pré-traitement pour faire des trous précis.

Les fraises (Fig. 22.13, a-c) traitent des trous dans des flans coulés ou estampés, ainsi que des trous pré-percés. Contrairement aux forets, les fraises ont trois ou quatre arêtes de coupe principales et n'ont pas d'arête transversale. La partie de coupe 1 effectue le travail de coupe principal. La pièce de calibrage 5 sert à guider le fraisage dans le trou et fournit la précision et la rugosité de surface requises (le reste de la légende est le même que pour le foret).

a 1 2 h b  |

|

Riz. 22.13 Outil pour le traitement des trous sur les perceuses: a-c - fraises; g-e - balayage; w - appuyez sur Riz. 22.13 Outil pour le traitement des trous sur les perceuses: a-c - fraises; g-e - balayage; w - appuyez sur |

Selon le type de trous à usiner, les fraises sont divisées en cylindriques (Fig. 22.13, a), coniques (Fig. 22.13, b) et en bout (Fig. 22.13, c). Les fraises sont pleines avec une tige conique (Fig. 22.13, b) et montées (Fig. 22.13, c). Les trous d'un diamètre de 20,40 mm sont traités avec des fraises efficaces et supérieures à 30 mm - avec des fraises montées.

Le traitement final du trou est effectué avec des alésoirs. Selon la forme du trou à usiner, on distingue les alésoirs cylindriques (Fig. 22.13, d) et coniques (Fig. 22.13, d). Les alésoirs ont 6,12 arêtes de coupe principales situées sur la partie coupante 7 avec un cône de guidage. La partie de calibrage 8 guide l'alésoir dans le trou et fournit la précision et la rugosité de surface requises.

De par leur conception, les alésoirs sont divisés en queue (Figure 22.13, d, e) et montés (Figure 22.13, e).

Les tarauds sont utilisés pour couper les filetages internes. Le taraud est une vis avec des rainures droites ou hélicoïdales taillées qui forment des arêtes coupantes (Figure 22.13, g). Le taraud se compose de 9 pièces de coupe et de 10 pièces de calibrage. Le profil du filetage du taraud doit correspondre au profil du filetage à couper.

Vous n'avez pas trouvé ce que vous cherchiez ? Utilisez la recherche :

Meilleurs dictons : Un étudiant est une personne qui repousse constamment l'inévitabilité. 10805 - | 7379 - ou tout lire.

95.47.253.202 Pas l'auteur des documents publiés. Mais il offre une opportunité d'utilisation gratuite. Y a-t-il une violation du droit d'auteur ? Écrivez-nous | Retour d'information.

Désactivez adBlock ! et rafraîchissez la page (F5)très nécessaire

PERÇAGE, FRAISAGE ET ALÉSAGE

A la suite de l'étude de ce chapitre, l'étudiant doit :

- • types de forets, fraises, fraises, alésoirs ;

- • éléments structurels et paramètres d'outils types : forets, fraises, fraises, alésoirs ;

- • éléments du mode de coupe lors du traitement par perçage, fraisage et alésage ;

- • effectuer une sélection d'outils pour le traitement par perçage, fraisage et alésage ;

- • attribuer des modes de traitement appropriés ;

- • calculer les efforts de coupe lors du perçage ;

- • la maîtrise du choix d'un mode de coupe lors de l'usinage de trous avec des outils axiaux (forets, fraises, alésoirs) ;

- • méthodologie de calcul de l'effort de coupe lors du perçage ;

- • l'aptitude à déterminer la puissance nécessaire à la coupe et la puissance d'entraînement du mouvement principal.