Vues

Les outils de coupe avancés ont de nombreuses combinaisons et le nombre continue de croître. Étant donné qu'un tel foret est utilisé simultanément pour le perçage et le taraudage, le montage se compose de 2 parties. Le premier est la perceuse, le second est le robinet. Il existe 2 types de ces instruments combinés.

Le type décrit ci-dessus est utilisé pour percer des trous et obtenir des filetages à pas de spires large. De telles opérations sont effectuées sur du métal mince. Dans ce cas, de faibles exigences sont imposées à la précision du filetage, les trous sont percés. Dans ce cas, le foret a une longueur de 2-2,5 diamètres du deuxième étage - le taraud.

Un autre type de perceuse-taraud combiné a été développé par les concepteurs de Riga. Ce type est beaucoup plus puissant que le premier type, avec des indicateurs plus précis. Il coupe des filetages avec un pas de spires plus petit, donnant un travail de haute qualité. Le pas du foret est une fois et demie plus long que la longueur de la section de perçage, le filetage peut être réalisé en grands et petits tours.

La deuxième étape après le foret est réalisée sous la forme de la même spirale et est complétée par des dents qui coupent le métal, faisant office de taraud. La disposition inclinée des bandes d'outils augmente sa résistance à la surcharge pendant le fonctionnement. Dans ce cas, l'élimination des copeaux s'effectue plus librement.

Les différences significatives entre les différents types de forets combinés résident dans la structure de la pièce de forage. Cette partie est réalisée sous la forme classique - une perceuse à spirales. Lorsque la partie arrière de la surface auxiliaire a la forme d'un cylindre, le trou fini se dilate. L'outil peut être avec ou sans cavalier.

Cette forme réduit les charges axiales, augmentant ainsi la durée de vie de l'outil. L'inconvénient est la difficulté de fabrication et d'affûtage.

Un autre type de foret est le cône intérieur inversé. Cette approche permet de centrer l'exercice pendant le flux de travail. Après le travail, le foret laisse une marque conique, qui est ensuite coupée lors du filetage. Avec le perçage profilé, des chanfreins d'extrémité de différentes hauteurs et angles sont percés. Un avantage évident - vous n'avez pas besoin d'utiliser un outil supplémentaire, vous perdez du temps sur deux opérations.

Les inconvénients sont sans aucun doute la lourde charge sur les bandes de forage et la longue durée de fonctionnement.

Les fabricants produisent des forets combinés en versions divisées et monobloc. Un tel outil coupe les filetages à droite et à gauche, il est fabriqué à partir de divers types de métaux.

Malgré les avantages évidents, l'outil présente des inconvénients assez importants. Il s'agit d'un fil de faible qualité avec une fixation rigide dans le mandrin de la machine. Réglage de la difficulté lors de l'interaction avec un métal difficile à traiter - l'avance axiale doit correspondre avec précision au pas du filetage spécifié.

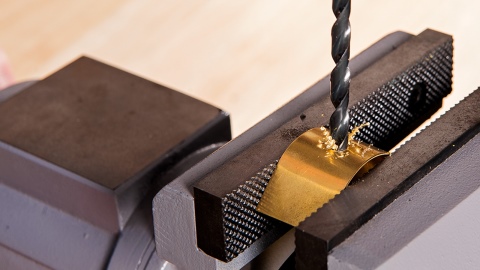

Caractéristiques du forage sur le terrain

Si aucun liquide de refroidissement spécial n'est disponible, de l'huile d'olive peut être utilisée à la place. Le légume convient également ici, dans lequel la proportion de teneur en acide oléique n'est que 2 fois inférieure - 40%. Dans le cas où aucune de ces substances n'est à portée de main, le saindoux ou la graisse ordinaire peuvent venir à la rescousse: le niveau d'acide oléique qu'ils contiennent peut atteindre 44%.

Lors de la création de trous, il est nécessaire de régler la vitesse minimale à 200 tr/min au maximum. Certains modèles de perceuses n'ont pas la possibilité de sélectionner le régime.Dans ce cas, le problème est résolu en utilisant la technique "on-off", dans laquelle une dépression dans le matériau est créée en raison de l'inertie.

Gardez l'alimentation de la perceuse aussi basse que possible

En même temps, il est important qu'il soit uniforme

En quoi les forets HSS diffèrent des modèles en carbure

Tout d'abord, les forets HSS diffèrent des forets en carbure par la technologie des matériaux.

-

L'acier rapide est produit en ajoutant du tungstène, du chrome, du molybdène et d'autres composants à l'acier au carbone. Le matériau des forets HSS a une haute résistance.

-

Le carbure cémenté est un matériau composite fabriqué par la technologie de la métallurgie des poudres et se compose de particules de la taille d'un micron. Le composant principal est le carbure de tungstène. En outre, le carbure de titane, le carbure de tantale, etc.

Les outils en carbure monobloc des forets HSS se caractérisent par une dureté et une résistance à la chaleur plus élevées. Cependant, les alliages de carbure ont une résistance moindre. Ils ont peur des vibrations et des charges électriques. Cela empêche l'utilisation de forets en carbure pour la coupe intermittente de pièces à grande vitesse.

En raison de la technologie de fabrication complexe, les outils en carbure sont coûteux. Les prix des perceuses HSS sont nettement inférieurs.

Sélection du type de forets requis

La plupart des outils électriques sont livrés avec un ensemble standard de perceuses, la seule différence étant la taille. Pour certaines tâches, cet ensemble n'est pas suffisant, il est nécessaire de sélectionner d'autres types d'exercices.

Spirale

Les forets hélicoïdaux sont utilisés pour travailler le bois. Le diamètre est de 3 à 52 mm. Les échantillons sont produits avec une extrémité pointue. Cela garantit la stabilité de l'outil sur la pièce à usiner, exclut le glissement. La tige conique vous permet de marquer le point de perçage.

Le nombre de tours dépend directement du diamètre du produit, c'est-à-dire que la vitesse de perçage est inversement proportionnelle au diamètre du foret.

Ainsi, lors de la formation de trous dans du bois tendre à l'aide d'une perceuse d'un diamètre de 14 mm, le paramètre optimal sera de 1800 tr/min, dans le cas du bois dur, le mode est réduit de moitié, à 900 tr/min. En suivant la règle, vous pouvez prolonger la période d'exploitation.

Longue

Les dimensions de l'outil électrique doivent être prises en compte. Une perceuse d'un diamètre de 10 millimètres peut mesurer 45 cm de long et peser environ 3 kg. Une perceuse domestique ordinaire, équipée d'une telle perceuse, ne pourra même pas faire quelques tours. Ce type de perceuse est mieux installé sur une perceuse/mélangeuse électrique fonctionnant à basse vitesse.

Plus la perceuse est fine, plus elle est courte et légère. Long et mince se cassera lors du travail.

Vis

Les produits à vis ou à tarière sont percés dans le bois contre la croissance de ses fibres. Le diamètre et la longueur sont en proportion directe. Ainsi, le plus petit foret de la ligne avec un diamètre de 10 mm a une longueur de 400 mm. Le foret hélicoïdal d'un diamètre de 50 mm de longueur atteint 1100 mm. Il y a une vis avec un filetage fin à l'extrémité des produits. La pièce fait un bon travail d'élimination des copeaux.

Le foret Lewis, qui a une configuration en serpentin, avec un diamètre de 10 à 60 mm, appartient à la même catégorie.

Le tableau indique les prix des forets hélicoïdaux.

|

Marque |

Diamètre |

Longueur, mm |

Poids (kg |

Prix, frotter |

|

Sturm |

12 mm |

230 |

0,135 |

120 |

|

Nommer |

20 mm |

460 |

0,480 |

672 |

|

Haisser |

25 mm |

460 |

0,580 |

758 |

|

Pqtools |

30 mm |

230 |

0,520 |

520 |

|

Ancre |

35 mm |

460 |

1,2 |

801 |

|

Bison |

40 mm |

600 |

1,28 |

2114 |

Il existe des forets longs avec des poignées pour le perçage de trous profonds. Le dispositif manuel vous permet de pénétrer dans la matière autant que nécessaire.

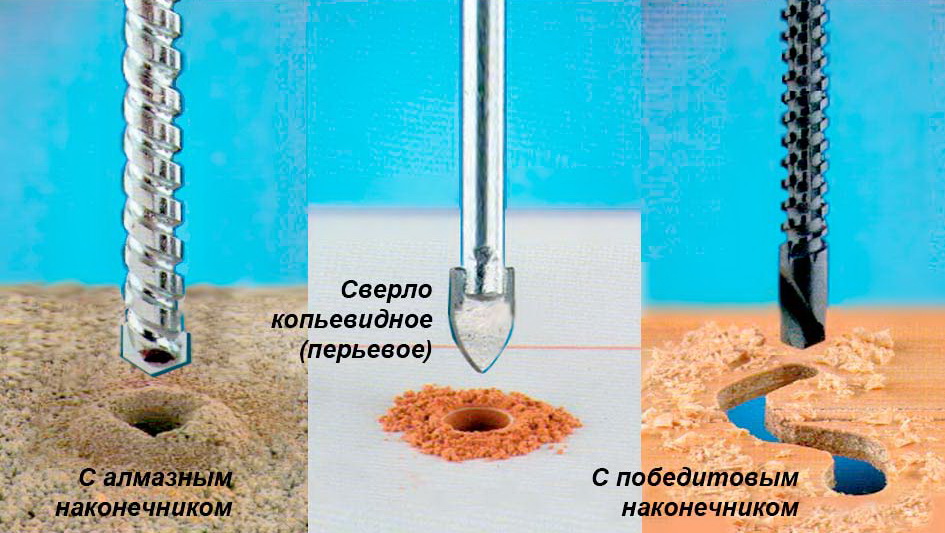

La plume

Les perceuses à stylo vous permettent de créer un grand trou sans avoir besoin d'un outil spécial. Le foret n'assure pas l'évacuation des copeaux, comme c'est le cas pour les échantillons à spirale et à vis. C'est un problème lors de la formation de trous profonds. L'outil est utilisé pour percer des ébauches de bois, des panneaux de particules d'une épaisseur maximale de 20 cm.Si nécessaire, vous pouvez utiliser une rallonge spéciale.

Forstner perceuse

Les boraxes Forstner sont utilisés dans la fabrication de meubles.Ils permettent de faire un trou borgne avec un fond absolument plat. Il existe différents diamètres. Un analogue de cet élément de forage est une ballerine, composée d'un foret de centrage et d'incisives latérales. Le modèle dispose d'un dispositif qui vous permet de définir le diamètre requis du futur trou.

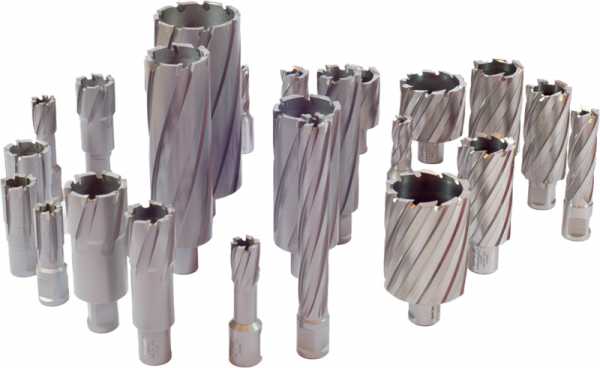

Anneau

Les forets annulaires, ou couronnes, permettent de traiter divers matériaux (selon la pulvérisation), sont utilisés dans la construction, la réparation, le sciage de trous de grand diamètre.

En apparence, les foreurs de couronne ressemblent à un anneau avec des dents pointues situées sur le bord.

Il y a aussi des forets de fraisage, des termites. Ils permettent en cours de travail d'effectuer un fraisage - déplacement dans une direction donnée. Cela est dû à leur conception. Le routeur peut être utilisé pour travailler avec des structures en bois, en plastique, en plaques de plâtre.

Fraiser

La fraise est utilisée lorsqu'il est nécessaire de cacher les capuchons des attaches, pour fournir des trous pour les confirmations de meubles. Un évidement d'une taille donnée est sélectionné avec une fraise. Dans la plupart des cas, l'unité de perçage est équipée d'un foret à centrer interchangeable de 4 mm fixé par une vis de serrage. La version avec fraisage peut être équipée en plus d'une butée de profondeur.

Souple

Perceuse flexible - un arbre flexible dont une extrémité est fixée dans le mandrin de l'outil électrique, l'autre sert de siège pour la fraise et d'autres éléments de perçage. La buse vous permet d'accéder à des endroits inaccessibles.

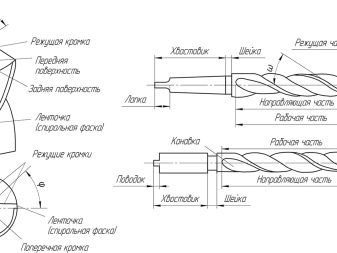

Conception et géométrie du foret

Toute perceuse, quels que soient son objectif et ses caractéristiques de conception, se compose de deux composants principaux : une tige et une pièce de travail. Le premier sert à transférer la rotation de l'entraînement à l'outil ou à le fixer à l'état stationnaire (sur les tours). La partie active se compose d'un certain nombre d'éléments qui soutiennent directement le processus de forage. La géométrie du foret dépend des caractéristiques du perçage auquel il est destiné, ainsi que du matériau de la pièce à usiner (métaux divers, bois, plastiques, composites, céramiques).

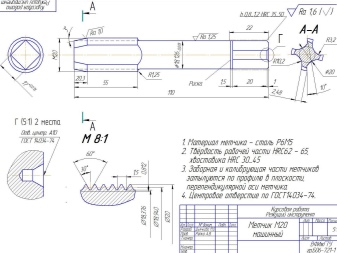

À titre d'exemple, nous avons pris l'un des types d'outils les plus courants dans l'industrie : un foret hélicoïdal pour le travail du métal avec une tige conique (voir le dessin ci-dessous). Tous les angles de perçage indiqués dans l'illustration sont pour le travail général du métal. À gauche se trouve une vue latérale et à droite - du côté de l'extrémité de travail (agrandie).

- Jarret. Sert à serrer l'outil dans la broche ou le mandrin de la machine. Lors du perçage du métal sur les tours, il est fixé de manière fixe dans le cône de la poupée mobile.

- Partie de travail. Forme un trou cylindrique (ou dépression). Il se compose d'une partie coupante dont la longueur pour de tels forets métalliques est généralement la moitié de leur diamètre, et d'un guide avec des rainures pour l'évacuation des copeaux.

- Cône morse. Pour l'installation dans les broches et la poupée mobile des machines-outils, un outil à tige conique est utilisé et pour le serrage dans les mandrins à came et à pince - avec un mandrin cylindrique.

- Pied. Ces éléments structurels ne sont présents que sur les queues coniques et sont conçus pour faire sortir l'outil de la broche ou de l'arbre.

- Cou. Fournit une approche et un retrait pratiques de l'outil de meulage lors de l'usinage de rainures en spirale. Il ne remplit aucune fonction de travail, par conséquent, des marquages de perçage lui sont généralement appliqués (estampés directement sur le métal).

- Partie guide. Aussi appelé jauge. S'appuyant sur les parois du trou percé dans le métal, guide l'outil le long de son axe. Comprend des surfaces nervurées en spirale et des rainures d'évacuation des copeaux.

- L'angle d'inclinaison de la surface en spirale. Pour le traitement des métaux, il est de 18 30°.

- Rainure d'évacuation des copeaux. La vitesse d'enlèvement des copeaux dépend de leur largeur, de leur pente et de la qualité de leur surface.

- Diamètre de coupe. Egal à la distance entre les bords extérieurs des arêtes de coupe.

- En pointe.Il s'agit d'une arête vive entre la surface avant (rainure de copeaux) et la surface arrière à affûter.

- L'angle principal en haut. L'angle entre les arêtes de coupe a un effet significatif sur le processus de coupe et la résistance de l'outil de perçage. Pour le travail du métal, sa valeur standard est de 116 ÷ 118°.

- Face arrière. Pour réduire le frottement dans la zone de coupe, le flanc est affûté à un angle par rapport au tranchant. Pour le perçage du métal, sa valeur près du ruban doit être de 8 12 °.

- Sauteur. Partie structurelle commune aux deux faces arrière.

- Arête de coupe transversale. Bord tranchant sur le linteau séparant les surfaces arrière. Avec un affûtage correct, le centre géométrique de la partie coupante est situé en son milieu, ce qui doit coïncider avec l'axe de l'outil.

- Ruban. Deux bandes dépassant légèrement au-dessus des surfaces en spirale qui calibrent le trou et réduisent la friction contre ses parois.

La disposition générale des autres types de forets métalliques est similaire à celle-ci, bien que, selon leur objectif, ils puissent différer dans la conception de la partie coupante et des rainures de contrôle des copeaux.