Quels sont les genres

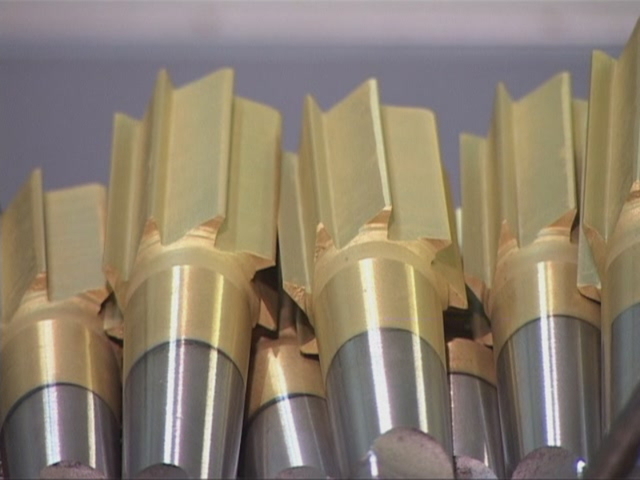

Il existe de nombreuses fraises sur le marché, un utilisateur inexpérimenté peut ne pas comprendre pourquoi tant de frais sont nécessaires, mais chaque type a son propre objectif et sa propre particularité de travail. Certains conviennent pour augmenter le diamètre du trou, et certains seront plus efficaces pour travailler avec la partie terminale de la pièce. Le plus souvent, un jeu de buses de base est utilisé pour travailler le bois:

cylindrique;

conique monobloc,

coquille d'une seule pièce.

Chaque fraise pour bois conçu pour le travail des trous correspondants, indiqués dans le titre. Mais dans certains cas, dans des situations particulièrement laborieuses, vous pouvez recourir à une buse sur un mandrin allongé. Un tel outil a des pattes spéciales qui coupent l'extrémité simultanément avec le processus de fraisage. Par conséquent, il est préférable d'acheter un ensemble où il y aura plusieurs modèles à la fois par type et par taille, ce sera plus rentable et plus efficace.

Refroidissement et lubrification des forets carbure

Comme mentionné ci-dessus, afin de rendre l'usinage avec des forets en carbure plus efficace, il est nécessaire de prévoir un refroidissement interne de l'outil. Lors de l'utilisation de tels forets, il est possible de ne pas utiliser de lubrifiant réfrigérant dans les cas où la profondeur du trou en cours de formation ne dépasse pas un diamètre d'outil.

La qualité du trou à réaliser, ainsi que la vitesse de son perçage, sont influencées non seulement par la quantité de liquide de refroidissement fournie à la cavité interne du foret (pas moins de 12-15 l / min), mais aussi par la quantité de pression (pas moins de 12-15 atm). Le liquide de lubrification-refroidissement fourni à la zone de traitement en une telle quantité et avec une telle pression assure non seulement un refroidissement intensif de l'outil, mais également une élimination efficace des copeaux et autres déchets de forage.

Perçage avec arrosage externe

Aperçu des espèces

Dans les quincailleries, les acheteurs pourront trouver un grand nombre de modèles de tels outils avec ces accessoires. Il s'agit des exemples suivants :

- monobloc conique;

- monté d'une seule pièce;

- cylindrique.

Chacun d'eux est utilisé en fonction du type de trou que vous souhaitez faire dans la structure en bois. Pour les travaux particulièrement laborieux, vous pouvez utiliser une telle buse légèrement allongée. La dernière option a de petites pattes conçues pour couper les extrémités des produits. La meilleure option pour les utilisateurs serait d'acheter un ensemble complet avec plusieurs variétés de ces outils.

En règle générale, les types de forets cylindriques sont recouverts d'une couche spéciale pendant le processus de fabrication, ce qui augmente considérablement le niveau de résistance à l'usure du produit et sa durabilité. Le nombre de pièces coupantes peut varier de 4 à 10. Extérieurement, la conception est similaire à une perceuse standard classique.

De plus, une goupille spéciale est placée à l'extrémité des modèles cylindriques. Cet élément est conçu pour fixer la position de l'outil lui-même pendant le fonctionnement. De tels produits sont équipés de limiteurs, ils peuvent être amovibles ou faire partie d'une structure entière.

Les modèles avec butée de profondeur de perçage amovible sont considérés comme les plus pratiques. Ils suggèrent la possibilité d'installer un accessoire de type coupant supplémentaire.

Les versions amovibles sont fixées à la structure elle-même à l'aide de petites vis cachées. Ces butées sont parfois fixées avec une clé hexagonale.

S'il est nécessaire de percer plusieurs trous à la fois sur un même produit en bois, alors qu'ils doivent avoir la même profondeur, il est alors préférable d'utiliser de tels forets qui seront équipés de supports spéciaux avec des butées de perçage mobiles ou fixes.

Le modèle de forage conique monté est une structure qui fonctionne sous un certain angle, dont la valeur dépendra de l'objectif de ce modèle. L'angle peut être compris entre 60 et 120 degrés. Le nombre d'éléments de coupe peut aller de 6 à 12 pièces.

Le foret solide ressemble également à un foret à vis conventionnel. Il est le plus souvent utilisé spécifiquement pour le traitement des trous réalisés dans le bois.

Divers matériaux peuvent être utilisés pour la production de fraises. Le plus souvent dans les magasins, vous pouvez voir de tels éléments de construction en différents types d'acier. Ainsi, ils peuvent être fabriqués à partir d'un outil, d'un alliage, d'une base en acier au carbone, à grande vitesse ou au carbure.

Si vous avez besoin d'une perceuse pour traiter divers produits métalliques, les modèles en carbure peuvent devenir la meilleure option, car c'est cette variété qui diffère de toutes les autres par sa résistance particulière aux charges constantes.

Les fraises pour le traitement du bois peuvent également différer par le diamètre des trous à usiner. Les options suivantes sont considérées comme les plus courantes :

- modèles standard - le diamètre sera de 0,5 à 1,5 mm;

- modèles pour trous d'un diamètre de 0,5 à 6 mm - de tels échantillons peuvent être produits avec un dispositif de sécurité qui vous permettra de contrôler la profondeur de perçage;

- produits pour trous de 8 à 12 mm - ce groupe comprend généralement des forets à fraiser spéciaux avec une tige.

Règles de fraisage du métal

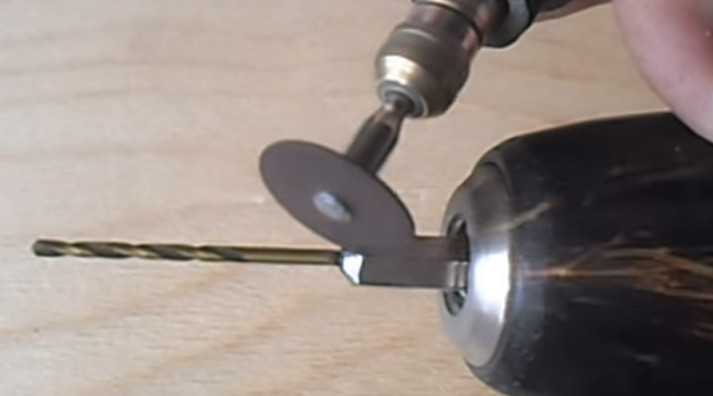

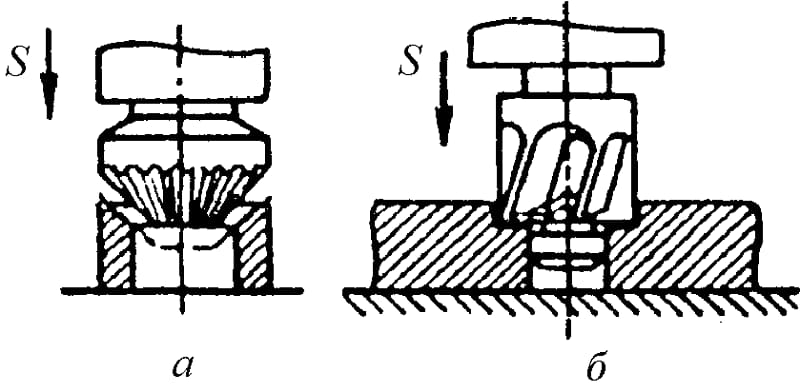

A la maison, pour fraiser les évidements (par exemple, pour les têtes de boulons ou pour changer le diamètre du trou sur un côté plus grand), une simple perceuse fixée sur une perceuse électrique ou même une perceuse à main convient également. A l'échelle de la production, le fraisage est une opération qui nécessite une puissance et une précision considérables des équipements utilisés. C'est pourquoi, dans les conditions de production, pour effectuer des fraisages, comme en fait des fraisages, ils utilisent l'équipement :

- tourner (le plus souvent);

- forage (pas moins souvent);

- forage (souvent comme l'une des opérations secondaires);

- agrégat (en tant qu'opération secondaire d'une ligne automatisée);

- fraisage vertical ou horizontal (rare).

Dans le processus d'usinage d'un trou obtenu dans un produit lors de sa coulée, il est conseillé de le percer d'abord avec une fraise d'environ 5 à 10 millimètres de profondeur afin que le fraisage prenne la bonne direction initiale.

Lors du traitement des produits en acier, il est recommandé d'utiliser des fluides de coupe. Le processus de fraisage de la fonte et des métaux non ferreux ne nécessite pas de refroidissement. La sélection correcte des outils de coupe du métal utilisés à la fois pour le fraisage et le fraisage est une étape très importante.

Pour ce faire, faites attention à certains facteurs :

- Le type d'outil est choisi en fonction de la matière de la pièce, de la nature du traitement effectué. L'emplacement du trou, la sérialité des processus effectués doivent également être pris en compte.

- En fonction de la profondeur spécifiée, du diamètre, de la précision de traitement requise, la taille de l'outil pour le fraisage et le fraisage est sélectionnée.

- La conception de la fraise et de la fraise est déterminée par la méthode de fixation de l'outil à la machine.

- Le matériau de l'outil pour effectuer l'opération de fraisage ou de fraisage dépend du matériau de la pièce (par exemple, il existe des fraises spécifiquement pour le travail du bois), de l'intensité du mode de fonctionnement et de certains autres facteurs.

Fraisage sur perceuse verticale CNC

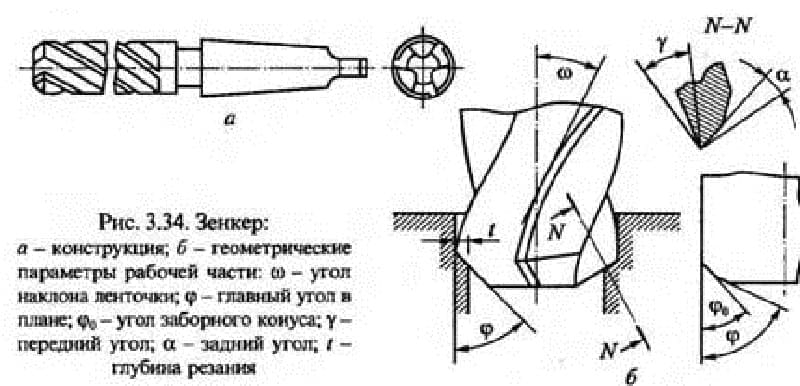

Zenker est choisi selon des ouvrages de référence ou guidé par un document réglementaire tel que GOST 12489-71. L'outil doit être conforme à certaines conditions techniques d'utilisation, qui sont également stipulées par GOST 12489-71.

- Les produits en acier de construction avec des trous jusqu'à 40 millimètres de diamètre sont traités avec une fraise en acier rapide, d'un diamètre de 10 à 40 millimètres et de 3 à 4 dents, respectivement.

- Pour les produits difficiles à usiner et pour l'alésage, un outillage avec des plaques en alliage dur d'un diamètre de 14-50 millimètres et ayant 3-4 dents est utilisé.

- Dans les produits en acier de construction, des trous jusqu'à 80 millimètres de diamètre sont percés avec une fraise en acier rapide à l'aide de têtes de fixation d'un diamètre de 32 à 80 millimètres.

- Dans les produits en métaux non ferreux et en fonte, une fraise à plume est utilisée pour percer des trous borgnes.

- Les trous borgnes d'un diamètre de 15 à 25 millimètres sont traités avec un outil spécial de fraisage, dans le corps duquel se trouve un canal à travers lequel le fluide de coupe est acheminé vers la zone de coupe.

Une condition préalable au fraisage est le respect des tolérances. Le diamètre de l'outil sélectionné doit éventuellement correspondre au diamètre final du trou après usinage. Lorsque l'alésage du trou est prévu après le fraisage, le diamètre de l'outil est réduit de 0,15 à 0,3 mm. Si un alésage grossier ou un perçage pour fraisage est prévu, il est nécessaire de laisser une surépaisseur sur le côté de 0,5 à 2 millimètres.

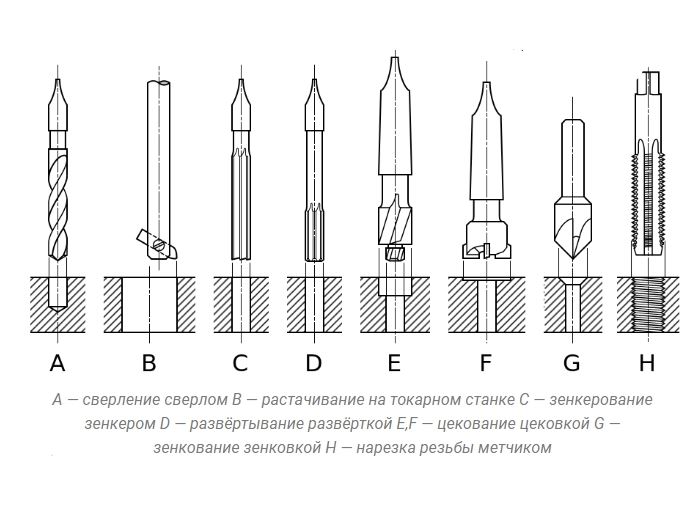

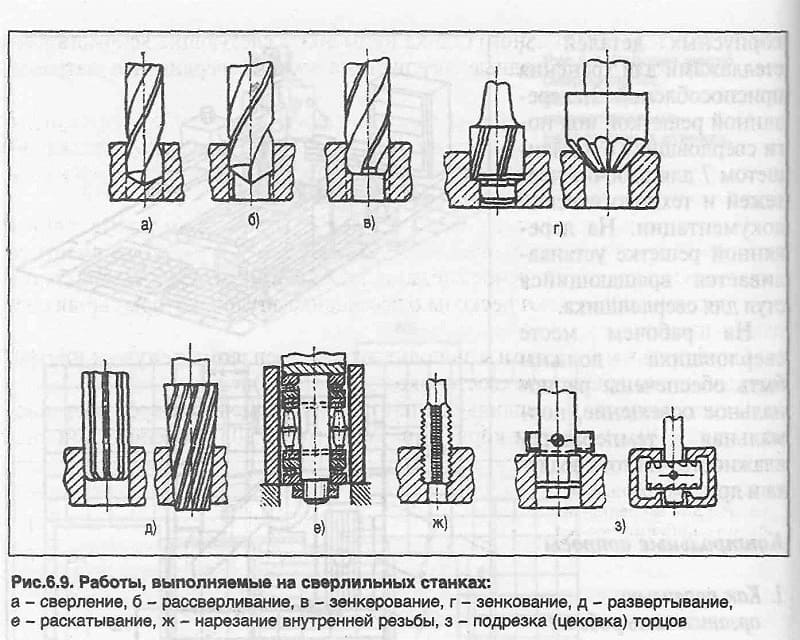

La différence entre le fraisage et les opérations connexes

Le fraisage est similaire à l'alésage des trous, les arêtes de coupe de l'outil éliminent l'excès de matériau de la paroi, réduisent la rugosité et augmentent le diamètre. Il s'agit d'une opération de semi-finition, c'est-à-dire qu'elle est suivie d'une autre étape de traitement. Le déploiement est la procédure de finition. Lors du fraisage, les défauts de perçage, de poinçonnage et de coulée sont éliminés. Dans le processus, vous pouvez légèrement ajuster l'alignement, obtenir un meilleur alignement pour la future connexion. La précision peut être augmentée jusqu'à 5, et parfois même jusqu'à la 4e année.

Lors du réglage du mode de coupe, n'oubliez pas que l'épaisseur du métal enlevé lors du fraisage est égale à la moitié de la tolérance pour un diamètre de trou donné. Par rapport au perçage, l'avance peut être augmentée de 1,5 à 2 fois et la vitesse peut rester la même. Les paramètres de coupe spécifiques sont calculés selon les formules données dans la littérature réglementaire.

Étant donné que le fraisage a une plus grande rigidité par rapport au foret, en raison du nombre accru de saillies acérées, la précision de la direction du mouvement augmente, ainsi que la qualité du traitement, la douceur et la propreté de la surface. A titre de comparaison, le perçage donne une rugosité de 20 µm et une qualité de 11-12, le fraisage - une rugosité de 2,5 µm, une qualité de 9-11 et l'alésage - une rugosité de 0,25-1,25 µm et une qualité de 6-9 . La qualité est la précision de fabrication d'une pièce, avec une augmentation de sa valeur, les tolérances augmentent et la précision diminue. Si le processus technologique de traitement d'un produit nécessite à la fois un fraisage et un alésage, ils sont alors réalisés en une seule installation et alignement de la pièce sur la machine.

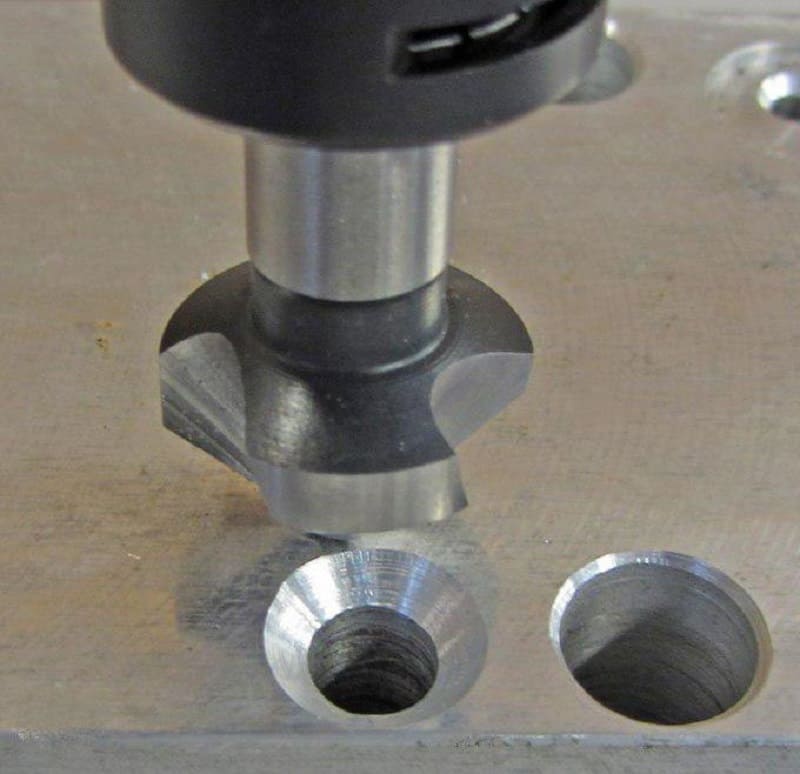

Ce type d'usinage crée des évidements pour positionner les fixations au ras de la surface de la pièce. En plus du chanfreinage, les fraises sont utilisées pour couper des dépressions coniques. Un autre objectif sera de nettoyer et de traiter les rainures avant d'installer les fixations, cela se fait à l'aide de fraises plates ou en bout, également appelées lamages, ce qui est plus compétent.

Les plus courantes sur le marché sont les fraises coniques avec des angles de travail de 90 ° et 120 °, qui créent des empreintes pour cacher les têtes de boulons et de vis. Dans l'industrie métallurgique, les fraises à embout plat sont également utilisées pour nettoyer les évidements des fixations. Installez des fraises dans les mêmes machines que l'autre outil pour l'usinage des trous pour les fixations.

Caractéristiques du fraisage

Le fraisage est l'usinage de trous pour créer divers évidements géométriques pour le placement caché des attaches. Il est également utilisé pour le chanfreinage interne. À ces fins, il existe un outil spécial - une fraise, qui a une forme différente. Le choix de la fraise dépend du résultat final souhaité.

Les principaux types de fraises

-

Fraises cylindriques. Ils sont utilisés pour obtenir des rainures cylindriques dans des trous percés pour des boulons et des vis.

- Fraises coniques.Utilisé pour couper des trous coniques à l'intérieur de la pièce, ainsi que pour nettoyer les arêtes vives, chanfreiner et préparer les évidements pour les fixations. Les outils les plus couramment utilisés sont les angles coniques à 90° et 120°.

- Fraises plates ou en bout, vous pouvez également trouver le nom de lamage. Principalement utilisé pour nettoyer et traiter les rainures avant d'installer les fixations.

La fraise se compose d'une pièce de travail et d'une tige avec un tourillon spécial qui agit comme une courroie de guidage. Le tourillon est nécessaire pour contrôler l'alignement lors du processus de coupe des rainures.

Comment choisir la bonne perceuse étagée ?

Pour choisir le bon exercice pas à pas, vous devez décider des objectifs pour lesquels l'outil sera utilisé. Ainsi, il est nécessaire de déterminer les trous de quelles dimensions doivent être percés.

La valeur des diamètres les plus petits et les plus grands qui doivent être exécutés est particulièrement importante.

Vous devez également décider sur quel outil à main ou quelle machine la perceuse sera utilisée. Cela détermine le type de tige qui doit être sur la perceuse. Par conséquent, vous devez étudier attentivement le connecteur du mandrin de perçage et connaître clairement la forme et les dimensions de la tige. Si la tige ne s'adapte pas aux connecteurs existants, vous devrez acheter un adaptateur spécial séparément.

Il est important de décider du fabricant et du niveau de l'outil. Comme déjà noté, les forets coniques étagés de couleur dorée brillante sont produits avec des mélanges de cobalt et de titane, avec un revêtement abrasif et ont une dureté élevée.

Ils dureront plus longtemps et vous permettront de travailler avec des produits laminés épais, des aciers inoxydables et alliés.

Caractéristiques de conception de l'outil

Les forets avec plaquettes en carbure se caractérisent par un certain nombre de caractéristiques de conception. Listons les plus importants.

- La longueur utile du foret réduite de 20 à 35 % s'explique par le fait que son réaffûtage est effectué uniquement sur la plaquette en carbure. La longueur de ce type de foret, s'il est utilisé avec un gabarit, peut être la même que celle d'un outil à grande vitesse.

- L'augmentation du diamètre de la carotte du foret vers la tige est réalisée dans la plage de 1,4 à 1,8 mm pour chaque 100 mm de longueur, comme avec les outils de forage d'autres catégories.

- L'angle d'inclinaison de la rainure hélicoïdale de l'outil dépend de la profondeur du trou à réaliser.

- Sur le bord transversal du foret, il est nécessaire d'effectuer un affûtage avec des dimensions de 1,8 à 3,5 mm, ce qui permet de réduire les forces axiales et de réduire la charge sur le corps de l'outil.

- La tige conique, avec laquelle le foret est fixé dans la broche de la machine, doit être adaptée avec précision à la pièce d'appui, ce qui augmentera la rigidité du foret et minimisera le risque de charges vibratoires pouvant provoquer l'écaillage et l'écaillage de la plaquette en carbure. même casser.

- Pour augmenter la fiabilité de l'utilisation des forets en carbure pour le métal, un trou est souvent réalisé dans leur partie interne pour fournir un lubrifiant réfrigérant. Cela vous permet de réduire la température de coupe, de réduire l'intensité de l'usure de l'outil et de faciliter le processus d'élimination des copeaux de la zone d'usinage.

Dispositif de perçage avec plaques amovibles

Pour donner à la partie travaillante du foret la dureté requise (56-62 unités sur l'échelle HRC), l'outil est soumis à un traitement thermique qui, en règle générale, est effectué simultanément avec le brasage des inserts en carbure.

Les performances de traitement élevées, ainsi que la stabilité des forets de cette catégorie sont fournies par un certain nombre de paramètres. Cela inclut la forme de l'insert en carbure, les paramètres géométriques de sa surface avant, ainsi que le matériau à partir duquel un tel insert est fabriqué.Actuellement, les outils les plus répandus sont les outils avec des plaquettes en carbure de configuration correcte à trois et quatre côtés, qui permettent de percer des trous avec un fond pratiquement plat.

Les forets avec de telles plaquettes, dont la partie coupante est réalisée en forme de vague, permettent un usinage en utilisant une technologie de plongée pas à pas. L'utilisation de ce dernier assure non seulement la stabilisation de la position de l'outil au moment de sa pénétration dans la matière traitée, mais minimise également le risque de son retrait lors de la poursuite du traitement. De plus, le foret ondulé peut réduire considérablement les forces de coupe générées pendant le processus de perçage.

Forets avec fixation mécanique de plaques polyédriques remplaçables (forets avec MNP)

La conception des forets, équipés d'inserts en carbure amovibles, leur permet d'effectuer non seulement le perçage, mais également des opérations technologiques telles que le perçage de trous préfabriqués, le chanfreinage. Dans de tels cas, une plaquette périphérique en carbure montée sur l'outil est utilisée.

Applications

Les domaines d'application des fraises comprennent l'utilisation sur des machines telles que : - tours ; - le forage ; - fraisage; - ennuyeuse; - tournant et tournant; - agrégat. Selon le niveau de pureté, le procédé de fraisage, en tant que procédé de type technologique, est qualifié de semi-finition. Il est généralement utilisé avant d'aléser des trous dans des éléments vierges en divers matériaux. La réalisation d'une telle opération technologique s'effectue nécessairement à des vitesses de machine faibles. Certains types de fraises sont également utilisés pour le traitement et le chanfreinage dans des trous situés dans des endroits difficiles d'accès - ce sont des outils du type opposé.

Comment fraiser le métal correctement

Si un maître amateur peut prendre une perceuse et une perceuse pour le fraisage, alors dans des conditions industrielles, les machines suivantes peuvent être utilisées pour cela:

- forage;

- tournant;

- ennuyeuse;

- fraisage;

- agrégat.

Le processus de fraisage s'effectue dans le strict respect de la technologie, dont les points généraux peuvent être décrits sous la forme des recommandations suivantes :

- Dans les pièces moulées avec une marge inégale pour le travail ultérieur des métaux, il est nécessaire de percer un trou d'une profondeur de 5 à 10 mm pour le sens de déplacement correct de l'outil de coupe.

- Pour le fonctionnement des trous de fraisage, une tolérance de 1 à 3 mm est laissée, en fonction du diamètre final.

- Le fraisage des produits en acier n'est pas complet sans refroidissement avec des solutions d'huile spéciales. Lorsque vous travaillez avec de la fonte, ainsi que des métaux non ferreux, c'est facultatif.

- La version optimale de la fraise et le mode de fonctionnement sont sélectionnés en tenant compte du diamètre de trou requis, de la précision de traitement, de sa profondeur, du métal de la pièce et des options de la machine de production.

- Le support de l'outil de coupe doit s'adapter à la fente sur le poste de travail.

- Dans le cas où la finition avec un alésoir est supposée, alors lors du fraisage, une partie de la surépaisseur, de 0,15 à 0,3 mm, est laissée pour un travail ultérieur.

- Pour le traitement des produits en aciers trempés et alliés, des fraises avec inserts en carbure d'un diamètre de 14 à 50 mm et de 3 à 4 dents sont utilisées.

- Lors du traitement des métaux non ferreux et des alliages de fer à haute teneur en carbone, des fraises à plumes sont utilisées.

- Les outils en acier rapide sont utilisés pour traiter des produits en acier de construction ordinaire. Pour les trous de plus de 40 mm, l'outillage est complété par des buses d'un diamètre de 32 à 80 mm.

L'incohérence du processus avec la technologie établie est souvent la cause du mariage. Avec une usure importante de l'outil, le trou résultant sera plus petit que selon le projet. Lorsque le technicien dépasse l'avance ou que des déchets adhèrent aux dents fraisées, la propreté peut ne pas être satisfaisante.Autres défauts : une partie de la surface n'est pas usinée, le diamètre résultant est plus grand que celui requis, sont le résultat d'un mauvais choix d'une fraise ou d'une mauvaise installation.

Fraisage pour le métal et le bois. Particularités

Tout d'abord, la conception de la fraise est sélectionnée. Par exemple, les pièces en métaux et alliages non ferreux peuvent être usinées avec une fraise à plumes ordinaire, et pour le fraisage des aciers à haute teneur en carbone, un outil métallique avec 3 ... 4 dents convient, tandis que l'angle du cône tronqué peut varient dans la plage de 60 ... 90º.

La technologie de production de ces opérations comprend :

- Vérification de la rectitude de l'axe du trou pré-percé. Pour cela, une jauge interne est utilisée et la pièce est posée sur un plan rigide plat.

- Pour les pièces en alliages coulés - essai d'alésage jusqu'à une profondeur de 5 ... 10 mm. Ceci permet d'exclure l'influence d'une éventuelle discontinuité de la structure coulée de la pièce sur le faux-rond du lamage.

- Mouillage avec du liquide de refroidissement du bord d'attaque du trou (pour les ébauches en fonte, ainsi que pour les produits en métaux non ferreux, ceci est facultatif). Par la suite, l'alimentation en liquide de refroidissement est effectuée le long des rainures hélicoïdales existantes.

- Alimentation de la fraise au fur et à mesure qu'elle pénètre dans le métal (la force augmentera de 2,5 ... 3 fois, mais ce n'est pas la cause du dysfonctionnement).

- Une diminution progressive de l'avance à mesure qu'elle s'approche de l'extrémité opposée du trou.

Après le traitement de la pièce avec une fraise avec une pièce de guidage développée, le passage ultérieur de l'outil à travers le trou n'est pas nécessaire.

L'outil combiné perceuse-fraiseuse est particulièrement intéressant pour les artisans à domicile. C'est un foret étagé, au bout duquel une partie fraisée est formée. Pour réduire l'usure et la force d'avance longitudinale, cette pièce est équipée de rainures hémisphériques, où le liquide de refroidissement est périodiquement fourni et les copeaux résultants sont éliminés.

Étant donné que le foret à fraiser, au fur et à mesure qu'il s'enfonce dans le métal, fonctionne dans des conditions différentes, un certain nombre d'exigences supplémentaires sont imposées à ses performances :

- La plus grande durabilité aura un outil de travail avec un revêtement de surface très résistant en titane ou en nitrure de tungstène. Un outil bleui (noir) aura une durabilité légèrement inférieure;

- Des ensembles de plusieurs tailles standard de forets fraisés aident à former une pièce de transition conique pour les fixations des dimensions requises à la fin d'un trou ;

- La partie travaillante du foret doit être le minimum admissible, auquel un traitement stable est assuré: les outils longs perdent brusquement leur stabilité en raison du flambage, ce qui, compte tenu de la dureté accrue, entraînera instantanément une rupture.

Les fraises à bois diffèrent non seulement par le matériau, mais également par la forme de l'extrémité de la partie travaillante. Il est également pratique d'utiliser une fraise spéciale, qui est placée sur une perceuse conventionnelle et fixée à celle-ci avec une vis. Parallèlement, la qualité du perçage est assurée par le bon affûtage du foret et le choix optimal de son matériau. Pour les pièces profondes (tailles supérieures à 40 ... 50 mm), il est plus rationnel d'utiliser des forets en acier à outils bleui, tandis que pour les pièces moins épaisses, les fraises en carbure présentent une meilleure durabilité.

Le foret à fraiser pour l'outil principal présente un autre avantage opérationnel: il est double face. Par conséquent, étant monté sur le foret avec sa partie opposée, il peut être utilisé efficacement comme limiteur de profondeur pour le traitement d'une cavité.

Principales caractéristiques des fraises à bois :

- Forme d'extrémité de travail faite à un angle de 90 °.

- Le nombre de dents est passé à 5.

- Peut également être utilisé pour fraiser un trou sans changer son diamètre.

- Dépendance du nombre d'arêtes de coupe sur le matériau à traiter : pour les bois tendres - pin ou tilleul - généralement une arête de coupe est suffisante.Dans le même temps, s'il est nécessaire de traiter le bois dans le sens du grain, en raison du risque d'écaillage, le nombre d'arêtes de coupe est de deux ou plus.

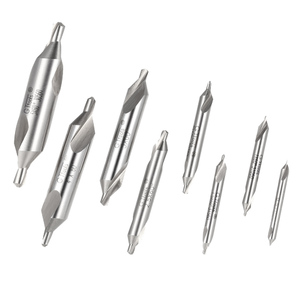

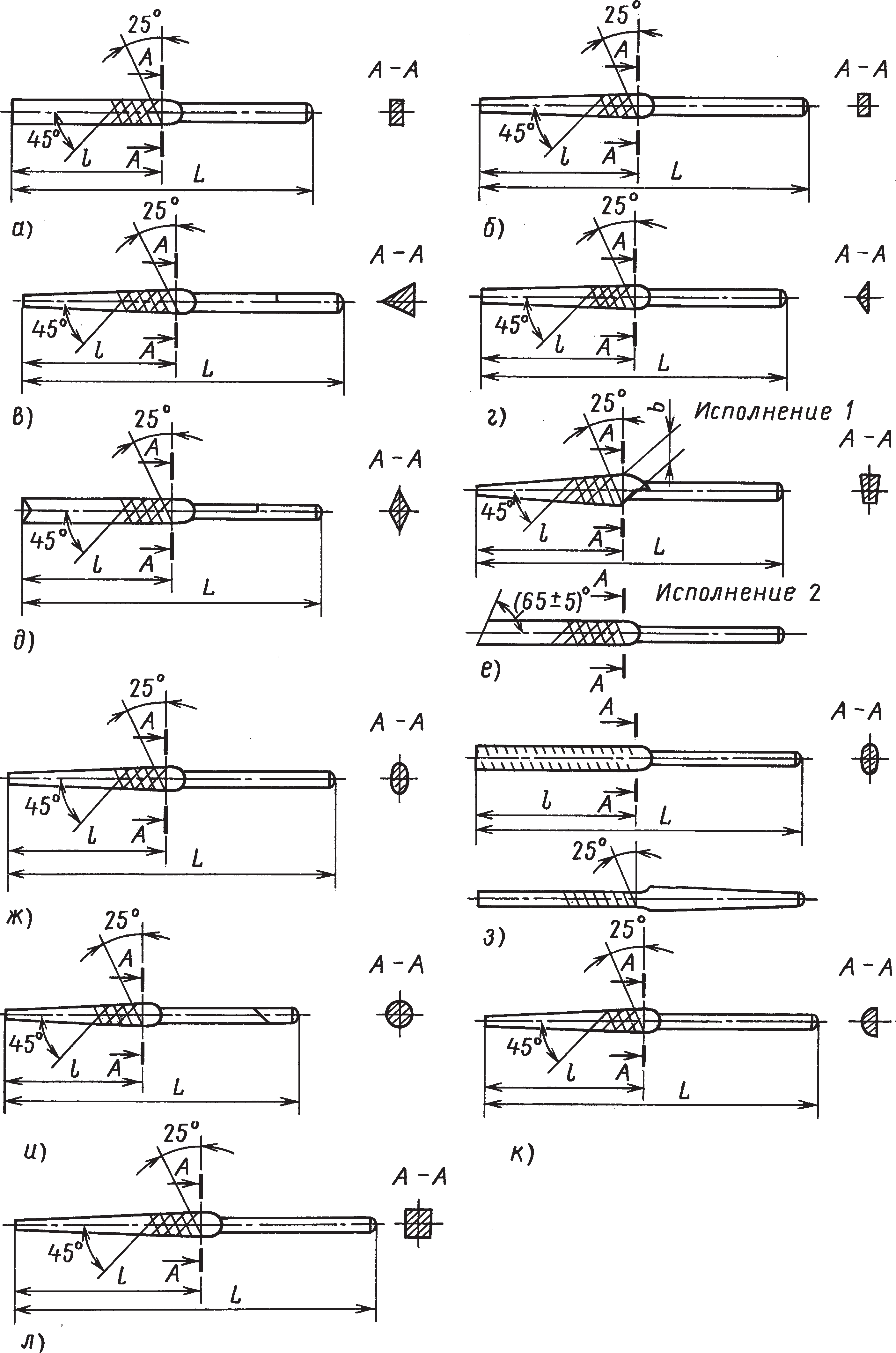

Forets à centrer : qu'est-ce que c'est, leurs caractéristiques

Quiconque a rencontré le perçage de trous sait à quel point il est important que ces trous soient droits et réalisés exactement là où cela est nécessaire. Après tout, généralement, si le trou est inégal, fait à un angle ou un peu au mauvais endroit, la pièce ou le matériau doit être jeté

Par conséquent, ils ont mis au point un outil spécial appelé forets de centrage.

Voyons quel est cet outil. Les forets à centrer pour le métal (ou, comme on les appelle aussi, les forets de centrage) sont des outils multifonctionnels spéciaux (ils ont plusieurs zones de travail pour effectuer différentes opérations) pour couper le métal.

Aspect du foret central

Ils sont généralement assez courts, avec une zone de coupe mince, des arêtes de coupe effilées et une queue plus épaisse (deux fois plus épaisse que la pointe), ce qui améliore la rigidité de l'outil.

L'essence du processus de fraisage

Le fraisage et le perçage sont étroitement liés. Habituellement, le fraisage est effectué sur le trou fini, mais il arrive parfois qu'il soit nécessaire de faire un évidement sans perçage préalable. Et dans cela, et dans d'autres versions, un outil de fraisage de différentes conceptions est utilisé.

Le processus de fraisage lui-même est très simple : une fraise spéciale est utilisée pour chanfreiner le trou. Plus le métal est enlevé, plus l'empreinte est grande. La forme du fraisage est généralement conique. L'essentiel ici est de respecter un alignement strict de l'élément de coupe et du trou : il doit y avoir un alignement parfait. Sinon, l'évidement sera déplacé par rapport au trou et la tête de vis ne pourra pas y pénétrer.

Pour effectuer l'opération de fraisage pour le chanfreinage et pour les rainures, il est nécessaire de passer par les étapes suivantes du processus technologique :

- Mesurez la tête du matériel fileté pour lequel l'évidement sera fait (c'est-à-dire à la fois le diamètre, la hauteur et l'angle de biseau, si la tête a une conception pour un balayage).

- Sélectionnez la fraise appropriée et fixez-la à l'équipement de perçage ou de tournage.

- En respectant strictement le rapport des axes, fixez la pièce avec le trou en face de la fraise.

- Allumez l'équipement de forage et réglez le nombre de tours requis (si le circuit de la machine le permet) ou sélectionnez en connaissance de cause l'outil nécessaire pour les paramètres de l'équipement.

- Fraiser le trou.