Préparation des mortiers de maçonnerie

Étant donné que divers types de mélanges peuvent être utilisés pour la composition de la maçonnerie, nous examinerons plus en détail comment préparer un mortier pour la pose de briques.

Proportions de coulis de ciment

Les compositions sable-ciment sont répandues dans la construction d'équipements et d'autres domaines où des exigences accrues sont imposées aux caractéristiques de résistance de la maçonnerie.

Avant de préparer un mortier de maçonnerie, il ne faut pas oublier qu'un excès de ciment dans le mélange de travail n'augmente pas sa résistance et, dans certains cas, aggrave même ses caractéristiques. Seul le strict respect du dosage assurera la performance optimale du mélange de maçonnerie. Les proportions des compositions à base de ciment les plus courantes sont données dans la SP 82-101-98, qui réglemente clairement le pourcentage d'ingrédients dans divers types de mélanges de ciment de maçonnerie.

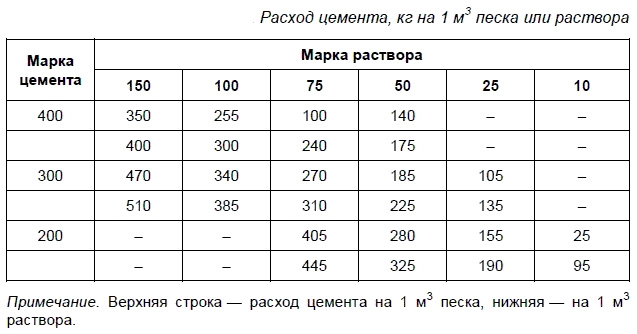

Le tableau indique le pourcentage d'ingrédients dans le mortier de maçonnerie, en fonction de la qualité du ciment utilisé.

|

Marque de mélange de maçonnerie |

Grade de ciment |

Rapport ciment / sable |

|

M25 |

M300 |

1/9,5 |

|

M50 |

M300 |

1/5,8 |

|

M400 |

1/7,4 |

|

|

M 75 |

M 300 |

1/4,2 |

|

M400 |

1/5,4 |

|

|

M500 |

1/6,7 |

|

|

M 100 |

M 300 |

1/3,4 |

|

M400 |

1/4,3 |

|

|

M500 |

1/5,3 |

|

|

M150 |

M 300 |

1/2,6 |

|

M400 |

1,3,25 |

|

|

M500 |

1/3,9 |

Portée du mortier de ciment, en fonction des caractéristiques de résistance

Vous trouverez ci-dessous le champ d'application des différentes marques de mortiers de maçonnerie.

- M25. Utilisé pour le plâtrage et la chape. La composition ne contient aucun ingrédient supplémentaire.

- M 50. Il est utilisé pour la brique et la maçonnerie dans la construction de bâtiments et de structures de faible hauteur. Peut contenir des plastifiants, des colorants et d'autres additifs.

- M 75. Il est utilisé pour la pose de dalles en béton, l'installation de structures en béton armé, la construction de cloisons internes et la pose d'une chape en béton.

- M 100. Il est largement utilisé dans la construction monolithique, les travaux de maçonnerie et le coulage de fondations en bandes légèrement chargées.

- M150. Il est principalement utilisé pour les travaux de fondation sur des sols meubles.

Proportions de mortier ciment-chaux

Le pourcentage de ciment, de chaux et de sable dans le mortier de ciment-chaux est indiqué dans le tableau.

|

Rapport ciment/chaux/sable |

|||||

|

Grade de ciment |

Mélange de maçonnerie M 50 |

Mélange de maçonnerie M 75 |

Mélange de maçonnerie M 100 |

Mélange de maçonnerie M 150 |

Mélange de maçonnerie M 200 |

|

M 300 |

1/0,6/8 |

1/0,3/4 |

1/0,2/3,5 |

1/0,1/2,5 |

|

|

M400 |

1/0,9/8 |

1/0,5/5,5 |

1/0,4/4,5 |

1/0,2/3 |

1/0,1/2,5 |

|

M500 |

1/0,8/7 |

1/0,5/5,5 |

1/0,3/4 |

1/0,2/3 |

La solution est préparée dans l'ordre suivant :

- Le duvet de chaux est dilué à la consistance du kéfir, après quoi il est filtré.

- Un mélange sec de sable et de ciment est préparé séparément.

- La chaux filtrée est ajoutée au mélange ciment-sable et soigneusement mélangée jusqu'à l'obtention d'une masse homogène.

Proportions de mortier ciment-argile

Le rapport de ciment, d'argile et de sable dans le mélange de maçonnerie ciment-argile est indiqué dans le tableau.

|

Marque de mélange de maçonnerie |

Ciment M 500 |

Ciment M 400 |

Ciment M 300 |

|

Rapport ciment/argile/sable |

|||

|

M 300 |

1/0,15/2,1 |

1/0,07/1,8 |

|

|

M200 |

1/0,2/3 |

1/0,1/2,5 |

|

|

M150 |

1/0,3/4 |

1/0,2/3 |

1/0,1/2,5 |

|

M 100 |

1/0,5/5,5 |

1/0,4/4,5 |

1/0,2/3,5 |

|

M 75 |

1/0,8/7 |

1/0,5/5,5 |

1/0,3/4 |

|

M 50 |

1/0,9/8 |

1/0,6/6 |

|

|

M 25 |

1/1,4/10,5 |

L'ajout d'argile augmente la capacité de rétention d'humidité du mélange de maçonnerie.

La faible résistance du mortier empêche son utilisation généralisée dans les travaux de maçonnerie. Le plus souvent, les mélanges de chaux sont utilisés pour les travaux de plâtrage. Les proportions de la solution de travail dépendent principalement de la teneur en matière grasse de la chaux et peuvent aller de 1/2 à 1/5.

Application et consommation

Le plâtrage de la surface s'effectue de plusieurs manières:

- De vos propres mains. Dans ce cas, les techniques de diffusion ou de maculage sont utilisées. Lors de l'épandage à la truelle ou à la truelle, le matériau est placé, puis l'outil est amené à la surface sous un angle. Une couche de contour de plâtre est jetée et la truelle se détache nettement du mur, mais pour cela, il vaut mieux s'entraîner un peu. L'étalement sur la base s'effectue à la spatule, ce qui rend la tâche un peu plus facile pour les débutants.Il s'avère que le matériau est d'abord appliqué sur l'outil, puis étalé sur la surface du mur.

- Unités spécialisées - pompes à mortier. Le mélange est pompé par une unité de compresseur à travers un tuyau avec une buse sur la base, et fourni à la surface à traiter. En règle générale, cette méthode est utilisée pour les grands volumes de construction.

Ratio des composants dans les pièces

Ratio des composants dans les pièces

La consommation de matériau dépend de l'épaisseur du badigeon appliqué, c'est-à-dire qu'il s'avère que plus il y a d'irrégularités, plus le mélange doit être préparé. Vous pouvez calculer indépendamment la quantité de matériau pour les opérations de plâtrage. Pour cela, les indicateurs suivants sont pris en compte :

- type de mélange de mortier;

- les constituants du mélange, y compris un plastifiant ;

- planéité des bases;

- matériau des surfaces plâtrées.

Si la maison est à plusieurs étages, la déviation dans le plan est d'environ 2 cm.Pour réduire la couche de plâtre, un traitement d'apprêt est nécessaire. Pour déterminer l'épaisseur de la couche, vous devez déterminer la courbure de la surface. Pour ça:

- Il est nécessaire d'abaisser le fil à plomb du plafond, de trouver le point le plus saillant et de mesurer l'épaisseur du point trouvé à la base.

- Les rails des balises sont rembourrés et les dépressions sont connues par rapport à eux.

Liste détaillée et proportions

Liste détaillée et proportions

Par exemple, le mur a une superficie de 12 m2, et à l'aide de phares, il a été découvert que dans l'avion - 2, 5, 3 cm.Ensuite, tous les indicateurs s'additionnent et il s'avère que (2 + 5 + 3) : 3 = 3,3 cm, ce sera l'épaisseur de la couche.

Plâtrage

Séquence de travail :

- Pour commencer, la surface doit être préparée, c'est-à-dire faire des incisions dans le béton ou la brique, si nécessaire. N'oubliez pas de le traiter contre la rouille et les inclusions d'huile. Ensuite, la surface doit être humidifiée avec de l'eau : cela offrira une meilleure adhérence.

- Application de la première couche, c'est-à-dire pulvérisation. La couche doit prendre un peu avant d'appliquer la suivante.

- À l'aide des règles, le mélange est lissé - vers le haut, sur les côtés, mais en aucun cas vers le bas: le contour ne fera donc que tomber du mur.

- La couche suivante est un apprêt. Il est appliqué de la même manière que le précédent, puis il est nivelé avec une règle ou un polissoir.

- Maintenant, la composition est sur le mur, puis il est nécessaire d'effectuer l'opération de finition - le jointoiement. Pour ce faire, prenez une râpe et broyez la base jusqu'à consistance lisse. La solution doit être utilisée plus liquide.

Pétrissage

Pétrissage

Tout est facile à faire de vos propres mains, mais avant cela, cela vaut la peine de s'entraîner un peu.

Consommation

La consommation du mélange est indiquée sur l'emballage par le fabricant, tandis que la couche de plâtre est prise à 10 mm.

L'épaisseur est multipliée par les mètres carrés de la surface à traiter. C'est ainsi que le débit est calculé.

Propriétés

Les principales propriétés des mortiers ciment-chaux :

- mobilité;

- la capacité de la solution à retenir l'eau doit être de 90 % ;

- le délaminage du mélange préparé doit aller jusqu'à 10%;

- température d'application jusqu'à 0 degrés;

- densité moyenne;

- humidité (ce paramètre n'est utilisé que pour les mélanges de mortier sec).

La composition du mélange est choisie en fonction du type de matériau sur lequel il sera appliqué et des conditions de poursuite de l'opération du revêtement fini.

Il existe une chose telle que la teneur en matières grasses du mélange fini. La teneur en matières grasses dépend de la quantité d'astringent incluse dans la composition.

Les mortiers de ciment-chaux sont divisés en trois catégories de teneur en matière grasse.

- Normal - ce sont des solutions avec une telle plasticité, qui conviennent le mieux à une utilisation dans diverses conditions. Dans les solutions avec une telle teneur en matière grasse, le retrait et, par conséquent, la fissuration du revêtement fini ne se produisent pas.

- Lean sont des mortiers avec un retrait minimal. Elles sont idéales pour les travaux de carrelage.

- Gras - ce sont des mélanges avec un degré élevé de plasticité, ce qui est dû au grand nombre d'astringents qui composent la composition. Ce matériau est mieux utilisé pour les travaux de maçonnerie.

Ainsi, vous pouvez facilement ajuster la plasticité de la solution finie et ajuster ses propriétés pour des conditions de fonctionnement spécifiques.

Variétés de mélanges de plâtre pour murs de briques

Par le type de composés les plus couramment utilisés, les mélanges de plâtre pour murs de briques sont divisés en compositions simples, à savoir:

- Ciment.

- Calcaire.

- Produits destinés à l'enduit de plâtre.

Il existe des mélanges secs en vente qui peuvent être utilisés pour enduire les murs, composés de plusieurs composants :

- Cimento-sableux.

- Ciment-chaux.

- Clay-chaux et un certain nombre d'autres, qui peuvent être utilisés pour traiter des murs en briques de silicate.

Jetons un coup d'œil aux composés de plâtre qui peuvent être utilisés sur la maçonnerie.

Mélanges de plâtre ciment-sable

Compte tenu de cette composition pour le plâtrage, on peut dire qu'elle est universelle. Il est utilisé pour les travaux intérieurs et extérieurs. Avantages :

- Durabilité. Il peut durer jusqu'à 30 ans.

- Coût acceptable de la composition pour le plâtrage des murs de briques par rapport à d'autres matériaux.

- Plastique. La couche peut être ajustée en quelques heures.

- Résistance au t négatif et à l'humidité élevée. Les enduits et les sables à base de ciment sont souvent utilisés dans les cuisines, les salles de bain et les bureaux où l'humidité est élevée.

Cependant, avec toutes les propriétés positives, le mélange de plâtre pour murs de briques en question a des qualités négatives:

- Il est nécessaire de bien étudier la technologie de son application à la maçonnerie.

- Le travail demande beaucoup d'efforts.

- La solution de plâtre appliquée sur le plan de travail sèche assez longtemps.

Il est important de considérer les nuances:

- Par exemple, l'épaisseur de la couche de plâtre pour les murs de briques ne doit pas dépasser 30 mm.

- Pour appliquer une couche de plus de 3 cm, il est nécessaire d'utiliser un matériau de renfort.

- Lors du traitement de la façade d'un bâtiment en briques, de la chaux est ajoutée au mélange de ciment et de plâtre.

Mélanges de plâtre pour le plâtrage des murs de briques

Les composés de plâtre à base de plâtre sont une garantie que les murs de briques respirent en raison de leur haute perméabilité à la vapeur. Pour améliorer la plasticité et augmenter l'adhérence, du gypse est ajouté à la composition. Grâce à l'utilisation de plâtre, il est possible d'augmenter les propriétés d'isolation thermique du mortier de plâtre. Le gypse absorbe l'excès d'humidité des murs, améliorant ainsi le climat intérieur.

Mélanges décoratifs pour le plâtrage des murs de briques

Le mélange pour la maçonnerie semble avantageux. La solution de plâtrage est appliquée sur une surface préalablement préparée. La solution décorative présente de nombreux avantages :

- Les surfaces murales traitées avec du plâtre décoratif sont attrayantes et esthétiques.

- L'utilisation d'une solution décorative nous permet de parler d'une amélioration des propriétés hydrofuges.

- Il convient de mentionner les qualités antiseptiques du mélange décoratif pour le plâtrage.

Il existe un certain nombre de technologies pour donner de la texture et du relief aux murs. Le plus souvent, le composant de base est une résine synthétique. Divers additifs sont utilisés pour donner une belle apparence.

Quelle solution est nécessaire pour enduire les murs.

Une finition pratique, fiable et peu coûteuse est le plâtrage mural avec du mortier de ciment. Les caractéristiques techniques ont rendu le ciment populaire. Certes, il n'est pas applicable partout.

Nuance de mortier pour le plâtrage des murs.

La marque est déterminée par le taux de compression admissible de la solution durcie et complètement séchée (28 jours). Ajusté par le rapport liant et charges. Comme ces derniers, on utilise de la sciure de bois, des scories fines, des granulés de polystyrène, de la perlite, etc. Mais le plus souvent, il s'agit de sable de carrière ou de rivière.

Le choix de la marque est lié aux particularités de l'enduit (extérieur, intérieur, léger, étanche, calorifuge) et à la finalité d'une couche spécifique dans la structure générale de la matrice d'enduit (spray et terre, couverture). La composition de la base est d'une importance décisive.

M50. Léger. Recommandé pour le jointoiement uniquement lors du plâtrage

La résistance de la couche n'est pas si élevée, mais le retrait est également minime, ce qui est important lors de l'application du plâtre de finition.

Proportions: lors de l'utilisation de ciment M400 - 1: 6,3 (pour 1 heure de ciment, 6,3 parties de sable).

- M100. Un composé plus dense qui est utilisé pour la décoration murale intérieure.

Proportions : 1 : 5.

- M150. Pour la décoration intérieure dans les pièces humides et humides, pour le plâtrage des façades et des plinthes des bâtiments.

Proportions : 1 : 3.

Taux de consommation de mortier ciment-sable pour enduit mural.

Il est facile de calculer la consommation de mortier de ciment pour 1 m2 de plâtre. Il est nécessaire de multiplier l'épaisseur de la couche par la surface de la surface de travail.

- Épaisseur minimale de plâtre. Pas moins de 6 mm (la taille de la partie saillante du phare).

- La valeur maximale est liée à la courbure du mur. Le plâtre peut atteindre plusieurs centimètres d'un côté du plan, et 6 mm de l'autre.

La pente est calculée comme suit :

- Tout le plan du mur est suspendu, la pente de points arbitraires est mesurée. Plus ces points sont nombreux, plus les calculs sont précis. Par exemple, 1, 2, 4 cm.

- Tous les écarts enregistrés sont additionnés : 1 + 2 + 4 = 7.

- La quantité est divisée par le nombre de mesures : 7 : 3 = 2,3 cm - l'épaisseur moyenne du plâtre.

- La moyenne est multipliée par la surface d'un mur particulier.

Le mortier de ciment pour le plâtrage des murs est préparé dans des proportions différentes du béton de la même marque. Cela est dû à la différence de charges : la pierre concassée est utilisée pour le béton, mais pas pour les mortiers.

La résistance du plâtre ne dépend pas seulement de la saturation du mélange en liant.

Mortiers de ciment

Le ciment est préparé à partir d'un mélange de ciment ordinaire et de sable de fraction moyenne. Les proportions peuvent être différentes, elles dépendent de la marque de ciment utilisée et peuvent être: une partie du ciment est prise de trois à six - sable.

Agiter le mélange sec avec l'ajout d'eau jusqu'à formation d'une masse homogène.

Tout d'abord, le mélange sec est malaxé, après quoi de l'eau est ajoutée progressivement, puis le tout est mélangé jusqu'à l'obtention d'une masse homogène et épaisse. Mais cette option n'est pas la meilleure, car le ciment ordinaire est inactif, même en utilisant n'importe quelle marque, il s'avère trop dur, trop fort.

Le mortier ciment-chaux pour maçonnerie est composé de chaux et de ciment. Le processus de cuisson est le suivant :

- La chaux éteinte, c'est-à-dire la pâte de chaux, est diluée à l'état de lait épais, après quoi elle est filtrée à travers un tamis.

- À base de sable et de ciment, un mélange sec est préparé, qui est dissous avec du lait de chaux, puis soigneusement mélangé. L'ajout de chaux peut augmenter la plasticité du lot obtenu; un tel mélange est recommandé pour la pose de briques de tout type.

Mortier simple pour maçonnerie

La solution la plus simple est préparée à partir d'un liant (il peut s'agir de ciment ordinaire ou de chaux) et de sable. Dans certains cas, l'argile peut également jouer le rôle de liant, mais il s'agit d'un travail très pointu qui n'est pas fait si souvent.

Le mortier ciment-sable le plus courant a les proportions suivantes: une partie de ciment pour trois - sable de la fraction moyenne. Le mélange résultant est d'abord soigneusement mélangé sous forme sèche, après quoi de l'eau claire y est progressivement ajoutée. L'agitation est effectuée jusqu'à ce que la composition résultante acquière la densité et la mobilité appropriées.

Il n'est pas si difficile de vérifier de telles caractéristiques : le récipient dans lequel la solution est agitée doit être incliné d'un angle de quarante degrés ; si le mélange ne coule pas, vous pouvez commencer le processus de maçonnerie.

Solution de coiffage complexe

La solution ne doit pas s'étaler et bien glisser de la surface.

Le mélange complexe pour briques est un mélange de plusieurs composants et d'un liant qui affecte les caractéristiques physiques.Parmi ces mortiers complexes pour la maçonnerie, on utilise le ciment-chaux-argile, le ciment-chaux et d'autres, grâce auxquels la maçonnerie est plus simple, mais aussi fiable.

De l'argile, par exemple, est ajoutée pour rendre la composition plus plastique. Il ne se désagrège pas pendant le fonctionnement, il s'adapte très bien et facilement. L'utilisation de plastifiants rend le mélange de briques indispensable lors de la pose des murs de façade. Un tel mélange est très économique, il assure un compactage uniforme, lors de l'épandage, il est commodément nivelé sur la surface du rang précédent. Par conséquent, de nombreux experts recommandent de passer un peu plus de temps à préparer la solution, mais cela ne fera qu'aider dans le travail.

Types de mélanges de ciment

Sur les marchés de la construction, vous pouvez trouver un grand choix de mélanges de construction prêts à l'emploi. Mais le plus souvent, des mélanges sont utilisés, qui incluent du ciment. Pour améliorer la propriété, les développeurs incluent certains composants dans les connexions. Les principaux types de mélanges sont :

- Sablonneux.

- Calcaire.

Le composant invariable dans ces types est le ciment.

Mortier ciment-sable

Cette formulation est populaire pour une utilisation dans les pièces humides. La principale solution composée est les qualités de ciment de 150 mm à mm 500. Pour le travail interne, utilisez une marque avec un petit indicateur et pour l'extérieur - avec un grand indicateur.

Cette formulation est populaire pour une utilisation dans les pièces humides. La principale solution composée est les qualités de ciment de 150 mm à mm 500. Pour le travail interne, utilisez une marque avec un petit indicateur et pour l'extérieur - avec un grand indicateur.

Le sable est un composant supplémentaire de la solution. Les ratios d'éléments recommandés sont de 1: 3 ou 1: 4 parties de sable. Pour les grandes couches de nivellement, il est préférable d'acheter des mélanges avec du sable à grain moyen. Après séchage, un tel mélange ne se fissurera pas et des compositions avec du sable à grain fin sont utilisées pour le travail final. Convient pour les travaux en extérieur.

Pour améliorer la qualité de la solution, les fabricants utilisent divers additifs. Cette combinaison de composition permet une résistance, une élasticité, une résistance au gel et à l'humidité améliorées.

Enduit ciment-chaux

Ce mélange est l'un des plus populaires dans les travaux de réparation. Le plâtre ciment-chaux est plus facile à travailler que le mélange de sable. Il est plus plastique, adhère mieux à la surface et est perméable à la vapeur. Mais en termes de résistance, il est inférieur au lot de sable.

La composition de cette solution comprend: ciment, chaux éteinte, sable de quartz, polyoxyméthyline, fibre de polypropylène. Cette composition résiste bien au développement de champignons et de moisissures. Disponible en poudre et sous forme diluée. Cette solution est utilisée pour les travaux intérieurs ou uniquement pour le bardage des bâtiments. Préparez le lot pour le travail uniquement selon le manuel afin d'éviter la détérioration des propriétés de la composition.

Traits positifs :

- Utilisé pour toutes les surfaces murales connues.

- Adhère bien à la surface lors de l'application.

- Possède des propriétés antibactériennes.

- La solution ne prend pas longtemps après dilution, ce qui permet un travail de longue durée.

- Maintient le niveau d'humidité dans la pièce.

- La surface traitée avec du mortier a une longue durée de vie.

Ce à quoi vous devez faire attention lors de la fabrication d'un mortier ciment-sable selon GOST

Les constructeurs professionnels se concentrent sur les nuances suivantes:

- utiliser uniquement de la chaux de haute qualité;

- l'opportunité d'effectuer un lot d'essai ;

- ajouter de l'eau par portions tout en mélangeant;

- en utilisant des proportions éprouvées;

- respect des exigences de sécurité lors de l'extinction;

- effectuer le pétrissage immédiatement avant d'appliquer la composition;

- tamisage obligatoire des ingrédients secs.

En respectant ces recommandations, vous pouvez préparer vous-même une solution de haute qualité tout en économisant des ressources financières. Lors de la préparation de la composition de la chaux, il faut être guidé par les exigences de la norme, utiliser des ingrédients de haute qualité.

Particularités

Un mortier avec un liant à base de ciment adhère parfaitement aux surfaces de brique, de béton ou de bois. Il peut être utilisé pour niveler la base tout en remplissant les cavités et les fissures. Le revêtement est lisse.

Le mélange ciment-sable est utilisé lors de la réalisation des travaux suivants :

- Décoration de façade.

- Plâtrage des pièces dans lesquelles aucun système de chauffage n'a été installé, ainsi que dans les pièces à forte humidité.

- Effectuer des travaux de réparation pour colmater les nids-de-poule à l'extérieur ou à l'intérieur du bâtiment.

- Nivellement de supports présentant des défauts importants.

- Préparation des surfaces à carreler.

S'il y a de l'humidité dans la pièce, de la moisissure peut se développer sur le plâtre. Dans ce cas, un traitement supplémentaire avec des composés antifongiques est nécessaire.

Étapes de pétrissage

Étapes de pétrissage

Le mortier de plâtre ciment-chaux est mieux utilisé pour la finition de la pierre, ainsi que des bases en bois, car une composition de ciment et de sable n'adhérera pas bien.

avantages

Le mortier de ciment pour plâtre présente des avantages uniques. Ceux-ci inclus:

- Fournir une résistance de revêtement idéale. Ceci est particulièrement visible par rapport au plâtre, c'est-à-dire que ce dernier ne sera pas difficile à émietter et que le premier ne succombera probablement pas à de tels efforts.

- Résistance accrue à l'humidité élevée et aux températures extrêmes.

- La durabilité de la composition. Ceci est perceptible lors de la finition de la façade, et ces surfaces sont les plus sensibles aux facteurs environnementaux externes défavorables. Si vous enduisez la base avec du mortier de ciment, il est garanti que le bâtiment sera conservé pendant au moins 15 ans.

- Excellente adhérence de la composition aux surfaces telles que la brique, la pierre, la base en béton et le parpaing.

- Prix abordables. Le coût du mélange de plâtre sec est environ 20% inférieur à celui du gypse, et si vous le mélangez vous-même, il sera donc encore moins cher au moins deux fois.

Scellement des coutures

Scellement des coutures

Le ciment est toujours disponible dans le commerce et est considéré comme un matériau bon marché et abordable.

Inconvénients

Les avantages des mélanges de plâtre de ciment sont pris en compte, cependant, il existe un certain nombre d'inconvénients:

- Si la composition s'avère épaisse, cela crée certaines difficultés lorsque vous travaillez avec.

- Après enduit de ciment et durcissement complet, sa surface s'avérera certainement rugueuse. S'il est prévu de coller du papier peint ou de la peinture, il est alors nécessaire de terminer le traitement avec du plâtre.

- Lors de l'élaboration de la documentation de conception, il convient de prendre en compte le fait que la charge sur la fondation due à la composition du mélange ciment-sable augmentera, c'est-à-dire qu'il s'avère qu'il est d'abord nécessaire de calculer quelle fondation poser.

- Si la surface est mal préparée pour le plâtrage, y compris peinte ou s'il n'y a pas d'encoches sur la base, le plâtre n'adhérera pas.

- Lors de l'application de la composition sur la surface de gypse, la couche appliquée l'arrachera simplement de la base.

- Il convient de garder à l'esprit que le plâtre rétrécit, c'est-à-dire que si une couche très fine est appliquée, il peut rapidement se fissurer. La couche doit être d'au moins 5 mm et maximum 30 mm. Lorsqu'il est nécessaire de plâtrer avec une couche plus épaisse, vous devez d'abord remplir le maillage, puis appliquer la composition trois fois.

En cours

En cours

Proportions et matériaux

Beaucoup de gens connaissent la marque de la solution, mais tout le monde ne sait pas ce que c'est. Ce concept est conditionnel et dépend d'un certain nombre de facteurs. Cet indicateur est déterminé à partir d'une série de données.

Sur un banc d'essai spécial pendant 28 jours, des observations sont effectuées sur son état. Un petit bloc de mélange de plâtre est fabriqué comme échantillon, qui est ensuite testé pour la compression.

En modifiant le rapport entre le liant et la charge, le degré admissible de l'indicateur est régulé. Mais de telles difficultés ne sont nécessaires que dans la construction à grande échelle et, dans les activités ordinaires, elles sont guidées par la marque de ciment.Par exemple, 4 parties de sable sont prises si la qualité du ciment est de 400 et 5 parties - si 500. Il s'agit d'une règle généralement acceptée qui donne des valeurs moyennes.

Le tableau des matériaux utilisés est présenté ci-dessous.

Tableau des ratios des composants

Tableau des ratios des composants

Compositions de mélange dans les proportions pour mortiers ciment-sable :

- pour la première couche - pulvérisation - mettre de 2,5 à 4 parties de sable sur 1 partie de ciment;

- pour le principal - couche d'apprêt - prenez de 2 à 3 parties de sable pour 1 partie de ciment;

- pour la finition ou la finition, 1 partie de ciment est posée de 1,5 à 2 parties de sable.

Compositions de mélanges ciment-chaux :

- Pour la pulvérisation, 1 partie de ciment est prise, de 0,3 à 0,5 partie de chaux et de 3 à 5 parties de sable.

- Pour un apprêt, vous devez prendre 1 partie de ciment Portland, de 0,7 à 1 partie de chaux, de 2,5 à 4 parties de sable.

- Pour la couche de finition (coulis), 1 partie de ciment est préparée, de 1 à 1,5 partie de chaux et de 2,5 à 4 parties de sable.

Mélanger la recette

Mélanger la recette

Si le plâtre est argilo-sableux, alors 4 parties d'argile et de 6 à 12 parties de sable sont prises pour 1 partie de ciment. En faisant varier les changements dans les proportions, il est possible à la fois d'améliorer et d'affaiblir les caractéristiques de la force de la solution.

Variétés de solutions

Selon le but et les qualités prévus, tous les mélanges pour la maçonnerie sont divisés en universels et spéciaux. Le premier type est utilisé dans la construction de structures à partir de tous les types de pierre de mur et de leur revêtement. Ceux-ci comprennent des mortiers simples à base de ciment (avec de petites additions de chaux), des compositions complexes de ciments Portland et d'additifs polymères, et des mélanges de couleurs décoratives. Tous, à leur tour, ont des caractéristiques différentes de mobilité, d'adhérence, de conductivité thermique et d'absorption d'eau.

Les mortiers de maçonnerie complexes sont représentés par des compositions avec ajout de matériaux réfractaires ou de charges qui augmentent la résistance aux milieux agressifs. Ils sont utilisés dans la construction d'installations aux conditions d'exploitation atypiques : cheminées, conduits de ventilation, locaux industriels. Quant à la variété universelle, toutes leurs normes et caractéristiques sont régies par GOST 28913-98.

Selon la composition, il y a :

- Les mortiers de ciment pour maçonnerie sont durs et inactifs, mais avec une résistance adaptée à la construction de structures avec des charges élevées.

- Les mélanges de chaux sont très élastiques et chauds (coefficient de conductivité thermique minimum), mais rarement utilisés en raison de leur fragilité après durcissement. Leur résistance à la compression est de 0,4 MPa, ce qui est inacceptable pour les murs porteurs. Le domaine d'application est limité aux travaux intérieurs dans les bâtiments de faible hauteur, il s'agit plutôt de mortiers de construction généraux, plutôt que de maçonnerie.

- Les mélanges de sable et de ciment additionnés de lait de chaux en petites proportions sont des formulations universelles avec une excellente adhérence et mobilité. Mais avec tous les avantages, ils ne sont pas utilisés lorsqu'il y a un risque d'exposition intense à l'humidité sur la maçonnerie.

- Les mortiers de ciment-argile sont légèrement inférieurs en résistance à la première variété, mais gagnent en élasticité. Ils sont pratiques à poser, mais difficiles à préparer: vous devez non seulement acheter de l'argile avec une teneur en graisse appropriée, mais également bien pétrir tous les morceaux.

Le mélange de maçonnerie classique de ciment et de sable est optimal pour la pose de structures porteuses et de fondations de maisons. Respectez les proportions suivantes :

Domaine d'application recommandé

Pour la pose de fours et de structures réfractaires, on utilise des solutions simples, préparées à la main, à base d'argile, ou des mélanges complexes avec du ciment, de la chaux ou des copeaux de chamotte. Le rapport en eau ne dépasse pas 0,25 partie du volume d'argile. Les proportions exactes de sable dépendent de la teneur en matière grasse du liant et varient de 1 : 1 à 1 : 2. Lors du mélange de mortier de ciment et d'argile, ils sont respectivement de 0,15 : 1 : 3 ou 0,2 : 1 : 5.

Un moyen vraiment légal d'économiser de l'argent. Tout le monde doit le savoir !

Mélanges de plâtre sec ciment-sable (GOST 28013-98) - technologie de mélange

Pour la préparation de la composition de chaux, les ingrédients suivants sont nécessaires:

ciment Portland;

Le mortier de maçonnerie pour briques n'est pas difficile et du sable grossier est utilisé dans sa production, et le mortier de plâtre n'accepte pas les matériaux abrasifs grossiers

- sable fin;

- chaux.

Vous avez également besoin d'eau, qui est ajoutée pendant le mélange. Pour améliorer les caractéristiques, des modificateurs sont introduits. La chaux est introduite en différentes consistances :

- poudreux. Le matériau éteint sous forme de poudre blanche est également appelé fluff par les constructeurs ;

- pâteux. La pâte de chaux est formée par la réaction de l'eau avec de la chaux vive dans un rapport de 1: 2;

- liquide. Lorsque la chaux est diluée avec de l'eau dans un rapport de 1: 1, le soi-disant lait de chaux se forme.

Par exemple, à base de ciment de grade M400, vous pouvez préparer différents mélanges :

- la composition de la marque M75 est préparée en mélangeant du ciment Portland, du sable et de la chaux, dans un rapport de 2: 10:1;

- le mélange M50 contient une quantité réduite de ciment, qui est mélangé avec du sable et de la chaux dans un rapport de 1: 8:1.

Les proportions des composants sont associées non seulement à la marque de ciment, mais diffèrent également selon les mélanges. Ainsi, le mortier de chaux grade 4, dont les caractéristiques techniques sont plutôt faibles, est préparé à base de ciment de qualité inférieure. Ceci, en conséquence, se reflète dans la force. Et la composition la plus durable de la marque M200 nécessite l'utilisation de ciment de haute qualité.

Lors du mélange de matériaux de plâtrage pour les murs, la proportion de sable à grain fin doit être soigneusement contrôlée.

Pour effectuer les travaux, il est nécessaire de préparer du matériel et des outils:

- bétonnière qui permet de mélanger des volumes accrus;

- conteneur pour composants utilisés pour le mélange manuel;

- une perceuse électrique avec embout mélangeur, ce qui facilite le travail ;

- tamis pour séparer les inclusions étrangères;

- seaux et pelles pour le chargement des composants pendant le mélange.

L'algorithme pour effectuer le batch est assez simple :

- Livrer tous les composants sur le site dans les quantités requises pour préparer la bonne qualité de mortier de chaux.

- Préparez la solution en mélangeant de la chaux éteinte avec de l'eau. Ajouter de l'eau jusqu'à consistance laiteuse, retirer les grumeaux restants avec un tamis.

- Mélanger du ciment Portland avec du sable de rivière préalablement tamisé jusqu'à l'obtention d'une consistance uniforme.

- Entrez le lait de chaux dans la composition résultante, mélangez à nouveau. Ajouter progressivement de l'eau lorsqu'elle épaissit.

Une option alternative est possible, qui est facile à mettre en œuvre par vous-même :

- Mélanger de la chaux sèche avec du sable tamisé.

- Ajouter le ciment au mélange sec, mélanger les ingrédients.

- Ajouter de l'eau dans le volume requis à la condition requise.

Cette technologie permet de préparer des compositions non seulement pour la maçonnerie, mais aussi pour le plâtrage.

Le mortier de chaux à base de chaux éteinte est utilisé dans la décoration des locaux où l'humidité de l'air est élevée

La différence entre les mélanges réside uniquement dans le rapport des composants utilisés :

- les mortiers de maçonnerie contiennent du ciment, dont une partie est ajoutée de 2,5 à 8 parties de sable et de 0,1 à 0,9 partie de chaux;

- pour 1 partie de ciment dans divers types de compositions de plâtre, on prend 1,5 à 2,5 parties de sable et 0,2 à 0,3 partie de chaux.

Lors de l'exécution d'un travail important, il est nécessaire d'utiliser uniquement une recette éprouvée.