Qu'est-ce que le renforcement en fibre de verre

Le renfort, pour la fabrication duquel des matériaux en fibre de verre sont utilisés, a été développé il y a longtemps, dans les années 1960. Cependant, en raison de son coût élevé, il n'était utilisé que dans des climats rigoureux, où les structures de renforcement en acier conventionnelles, sujettes à la corrosion, ne pouvaient pas durer longtemps. Le renfort, qui était fait de matériaux en fibre de verre, était principalement utilisé pour renforcer les supports de ponts et d'autres structures tout aussi importantes exploitées dans des conditions climatiques plutôt difficiles.

Au fil du temps, le développement de l'industrie chimique a contribué à une réduction significative du coût du renfort en fibre de verre. Cela en a fait un matériau abordable qui fonctionne bien dans les structures de construction à diverses fins. L'utilisation active de ce type de raccords a conduit au fait qu'en 2012, des experts ont développé et approuvé GOST 31938-2012, dont les dispositions stipulent non seulement les exigences pour la production de ce matériau, mais également les méthodes de ses tests.

GOST 31938-2012 Renfort composite polymère pour le renforcement des structures en béton. Spécifications générales

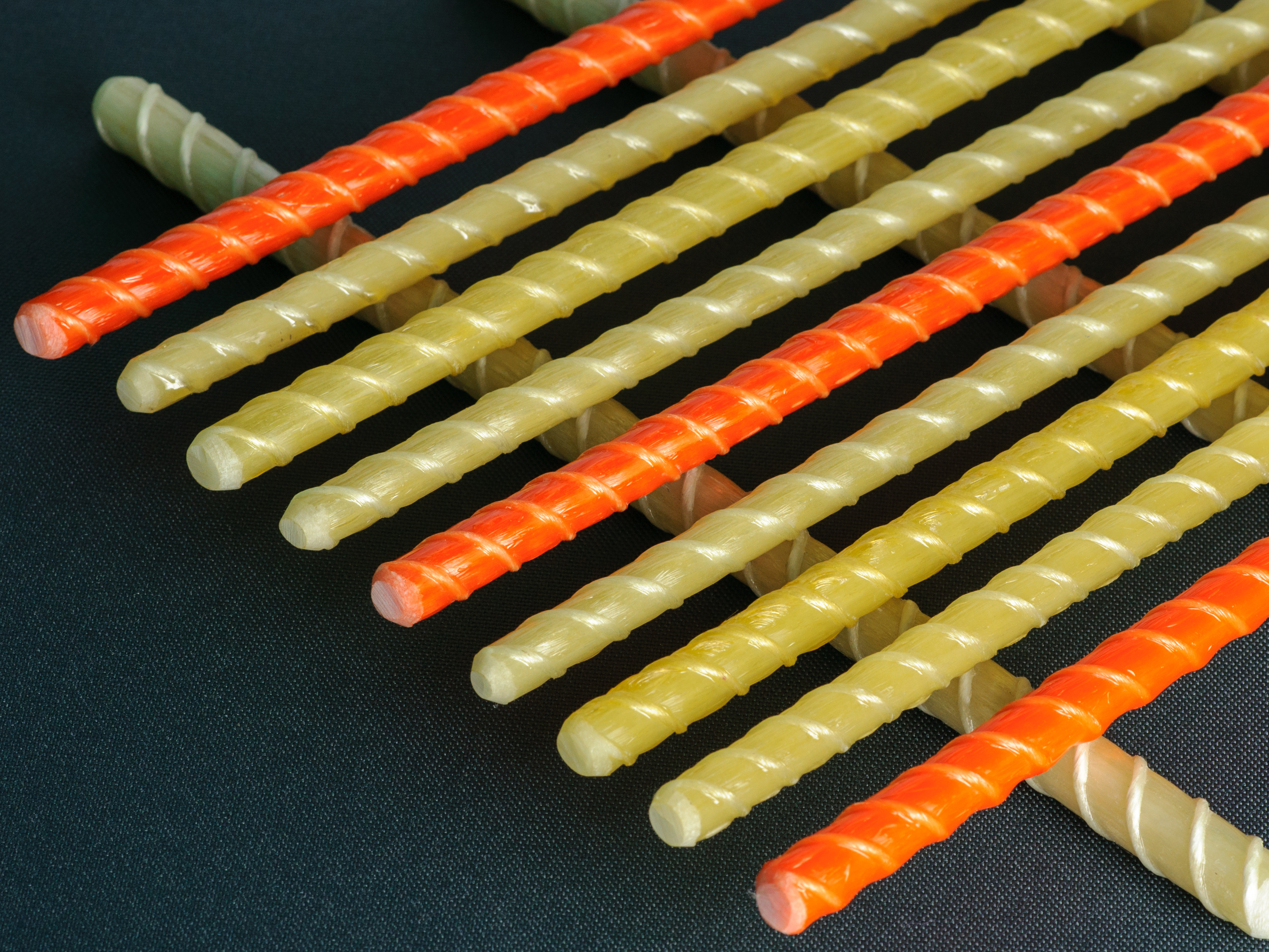

La surface du renfort en fibre de verre peut être ondulée, lisse ou revêtue

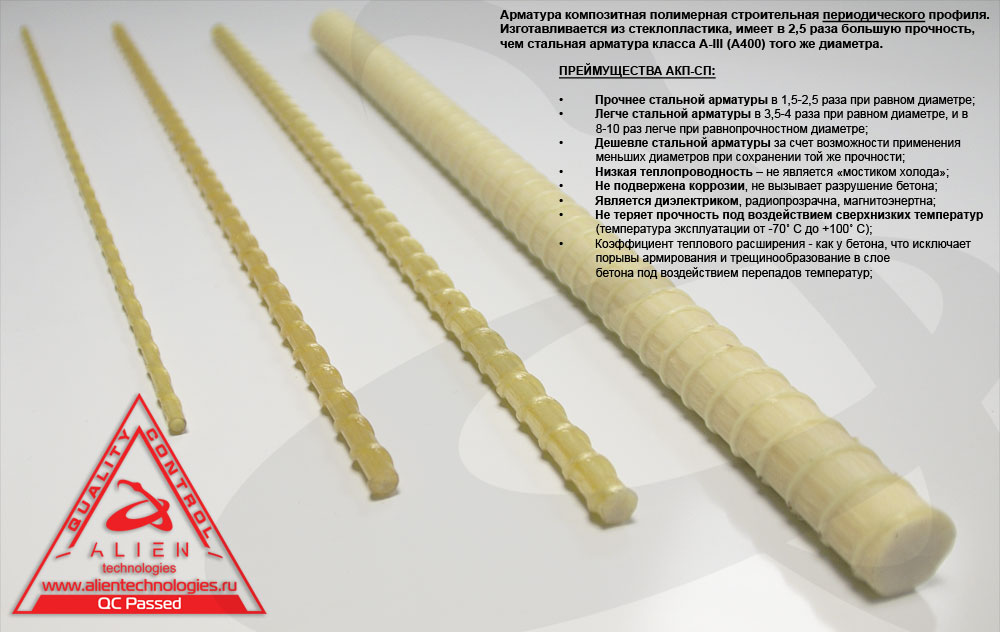

Conformément à la norme de l'État, le renforcement en fibre de verre est produit dans la gamme de diamètres 4 à 32 mm. Cependant, les diamètres les plus courants pour ce type de produits sont de 6,8 et 10 mm. Ces produits de renforcement en fibre de verre sont fournis au client en bobines.

Avantages et inconvénients du renfort en fibre de verre

Armatures de renforcement faites non pas de métal traditionnel, mais à partir d'éléments en fibre de verreprésentent les avantages suivants.

- Contrairement aux structures métalliques, ce sont des structures légères qui ne créent pas de charge importante sur la fondation de la structure, ce qui permet de prolonger sa durée de vie.

- Les éléments en fibre de verre des cages d'armature, contrairement à leurs homologues métalliques, résistent mieux aux charges de traction, ce qui permet de les utiliser lors du renforcement des structures en béton les plus critiques. Les cages de renforcement en fibre de verre se caractérisent par le rapport optimal entre leur légèreté et leur haute résistance, ce qui leur permet d'être attribuées à un groupe distinct de matériaux de construction qui gagnent en popularité chaque année.

- Contrairement au renfort métallique, qui est sensible aux processus oxydatifs et réduit au fil du temps la résistance des structures de fondation, les cadres constitués d'éléments en fibre de verre ne se prêtent pas à l'influence de tels facteurs environnementaux négatifs.

- Les parties des systèmes de renforcement en fibre de verre sont diélectriques et ne conduisent pas le courant électrique, ce qui affecte également leur durabilité. Les structures métalliques de renfort utilisées comme éléments de mise à la terre s'oxydent beaucoup plus rapidement sous l'influence du courant électrique, ce qui n'est pas le cas des barres en matériaux composites. Naturellement, le renfort en fibre de verre ne peut pas être utilisé comme élément de mise à la terre, mais cela n'a qu'un effet positif sur sa durabilité.

- La résistance à l'usure de la structure de renfort en fibre de verre, comme celle en acier, est également à un niveau assez élevé.

- Le coefficient de dilatation thermique d'une cage d'armature constituée d'éléments en fibre de verre est très proche de celui des structures en béton, ce qui réduit considérablement le risque de fissuration de celles-ci lors de l'utilisation d'un tel matériau.

Le rapport des diamètres des tiges lors de la construction du cadre de renforcement de la fondation

À en juger par les critiques, les inconvénients suivants du renforcement en fibre de verre peuvent être distingués.

- Par rapport aux produits métalliques, le renforcement en fibre de verre a un module d'élasticité nettement plus élevé, environ 4 fois supérieur à celui des produits en acier. Ce fait signifie que les éléments en fibre de verre, par rapport aux éléments métalliques, se plieront beaucoup mieux sous l'influence des charges mécaniques. Lors de l'utilisation de ces éléments pour renforcer la chaussée et les fondations, cette caractéristique n'est pas critique, mais pour renforcer les dalles de plancher, il est préférable d'utiliser des structures métalliques ou de faire des calculs supplémentaires.

- Les éléments de renforcement en fibre de verre ont la propriété de se ramollir fortement et de perdre leur élasticité lorsqu'ils sont chauffés à une température de 600 degrés. Par conséquent, lors de l'utilisation de pièces en fibre de verre, il est préférable de veiller à une isolation thermique fiable du cadre en matériaux composites.

- Les barres d'armature en fibre de verre ne peuvent pas être soudées, contrairement à celles en métal, donc si une telle opération est nécessaire, il est préférable d'utiliser des produits dans la partie interne desquels un tube en acier est installé au stade de leur production.

- Il est préférable de ne pas plier l'armature en matériaux composites sur le chantier, car cela pourrait l'endommager. Une telle opération, axée sur les dessins de la cage d'armature, est mieux réalisée sur le site de production.

- La complexité et la technologie d'installation inhabituelles pour les constructeurs modernes sont un autre inconvénient des éléments de renforcement en fibre de verre. En attendant, un tel inconvénient ne peut pas être considéré comme trop important, compte tenu de la fiabilité et de la durabilité des structures en fibre de verre.

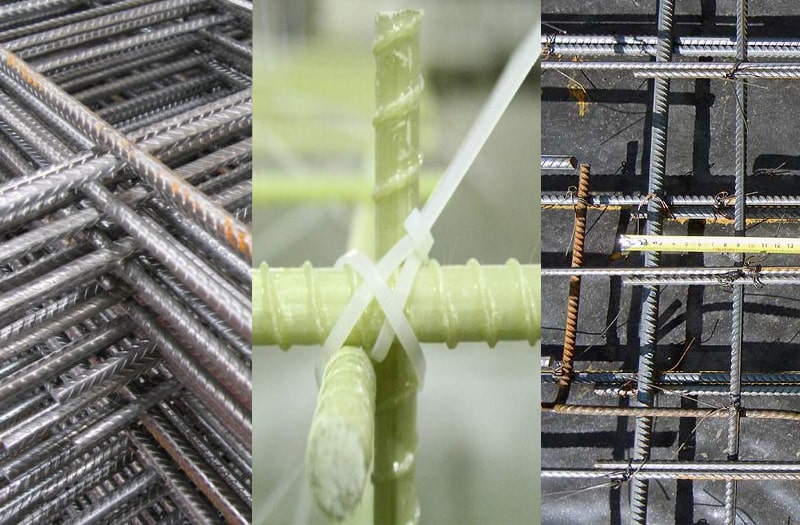

Fixation du renfort en fibre de verre à l'aide de pinces et de pinces

Vues

Le renfort en fibre de verre est classé selon les types de matériaux utilisés dans la production. Ce sont des matières premières non métalliques d'origine minérale ou artificielle. L'industrie offre les types suivants:

- Composite de verre (ASP) - est un mélange traité thermiquement de fibres de verre et de résines polymères disposées longitudinalement.

- Les barres d'armature en basalte ou composite de basalte (ABP) - sont constituées de fibres de basalte, interconnectées avec des résines organiques.

- Renfort en fibre de carbone ou composite de carbone (AUK) - a une résistance accrue et est fabriqué à partir de composés d'hydrocarbures. C'est plus cher que le composite.

- Composite aramide (AAK) - à base de fibres de polyamide, comme des fils de nylon.

- Composite combiné (ACC) - basé sur une tige en fibre de verre, sur laquelle le plastique de basalte est étroitement enroulé. Ce type n'est pas un renfort basalte-plastique, avec lequel il est confondu, car il possède une tige en fibre de verre.

| Indice | ASPIC | ABP | ASC | AAK |

|---|---|---|---|---|

| Résistance à la traction, MPa | 800-1000 | 800-1200 | 1400-2000 | 1400 |

| Module de traction, GPa | 45-50 | 50-60 | 130-150 | 70 |

| Résistance à la compression, MPa | 300 | 300 | 300 | 300 |

| Résistance à la traction à la section transversale, MPa | 150 | 150 | 350 | 190 |

Les fabricants proposent un large choix de renforts en fibre de verre en épaisseur. Cela permet de réaliser à la fois un maillage fin de 4 mm et un cadre de renfort solide d'un diamètre de 32 mm pour la structure porteuse. Il est fourni sous forme de fouets ou de bobines filetés jusqu'à 100 m de long.

Ce matériau est disponible en deux types de profilés :

- Lisse conditionnellement. Fabriqué à partir de la tige principale avec une couche de sable de quartz fin pulvérisé, ce qui améliore l'adhérence au mélange de béton;

- Périodique. Il est constitué d'une tige sur laquelle un faisceau de fibre de verre est étroitement enroulé, ce qui entraîne l'apparition de nervures d'ancrage sur la tige, qui la maintiennent de manière fiable dans l'épaisseur du béton.

Composition de produits en métal et en fibre de verre

L'armature en acier est produite et utilisée depuis longtemps ; aujourd'hui, plusieurs de ses types ont été développés. Ils sont généralement classés selon les paramètres suivants :

- configuration du profil ;

- les charges que le produit peut supporter ;

- méthode de répartition de la charge;

- principe d'opération;

- Technologie de production.

Dans la fabrication de structures en béton armé, les options suivantes pour l'armature en acier sont le plus souvent utilisées:

- Travail. Les tiges supportent parfaitement toutes les charges de traction et résistent de manière optimale aux forces de glissement.

- Distribution. Ces tiges maintiennent la structure de renforcement dans une certaine position et répartissent uniformément les charges entre ses parties.

- Salle de montage. Il est utilisé pour former le cadre.

- Ancre. Ce type est utilisé comme structures intégrées.

Selon les charges acceptées, les produits de renforcement sont subdivisés :

- Longitudinal. Il est conçu pour soulager les efforts de traction, il empêche l'apparition de fissures dans le sens vertical, y compris dans les "endroits étroits".

- Transversal. Ce type empêche la formation de discontinuités inclinées, qui se forment dans la zone des supports de contraintes de glissement.

Par la façon dont les charges sont réparties, on les distingue :

- tiges simples;

- cadres;

- treillis de renfort.

Selon la technologie de fabrication, les raccords métalliques sont classés:

- câble

- tiges

- Cordes

Les renforts en fibre de verre ou en métal doivent être classés en fonction des paramètres opérationnels. Et il est d'usage de distinguer les produits composites par le type de matériau utilisé dans la fabrication des fibres, en plus de la fibre de verre :

Les renforts en fibre de verre ou en métal doivent être classés en fonction des paramètres opérationnels. Et il est d'usage de distinguer les produits composites par le type de matériau utilisé dans la fabrication des fibres, en plus de la fibre de verre :

- basalte;

- aramide;

- carbone.

Les fibres sont imprégnées de polymère. La résine époxy est plus souvent utilisée dans la production. Les tiges sont envoyées au four pour le séchage. Après cela, le produit est prêt, il peut être utilisé dans la production de structures en béton armé. Le diamètre des tiges peut varier de 0,4 à 1,8 cm, la longueur des tiges standard peut aller jusqu'à 12 mètres. Des nervures en spirale sont formées à la surface des produits en fibre de verre, comme les produits métalliques, pour une connexion fiable avec le béton armé.

Caractéristiques de la fibre de verre

Un renfort en fibre de verre est une tige dont le diamètre peut aller de 4 à 18 mm et la longueur peut aller jusqu'à 12 mètres. Il est fait de plastique résistant. Des nervures en spirale sont appliquées à la surface d'une telle tige lors de sa fabrication, ce qui garantit son adhérence fiable aux structures en béton.

Le renfort en plastique, par rapport aux produits métalliques ayant un objectif similaire, en raison de ses caractéristiques de résistance et de sa résistance à la corrosion, vous permet de créer des structures de cadre plus fiables et plus durables, ce qui explique la popularité que ce matériau gagne activement.

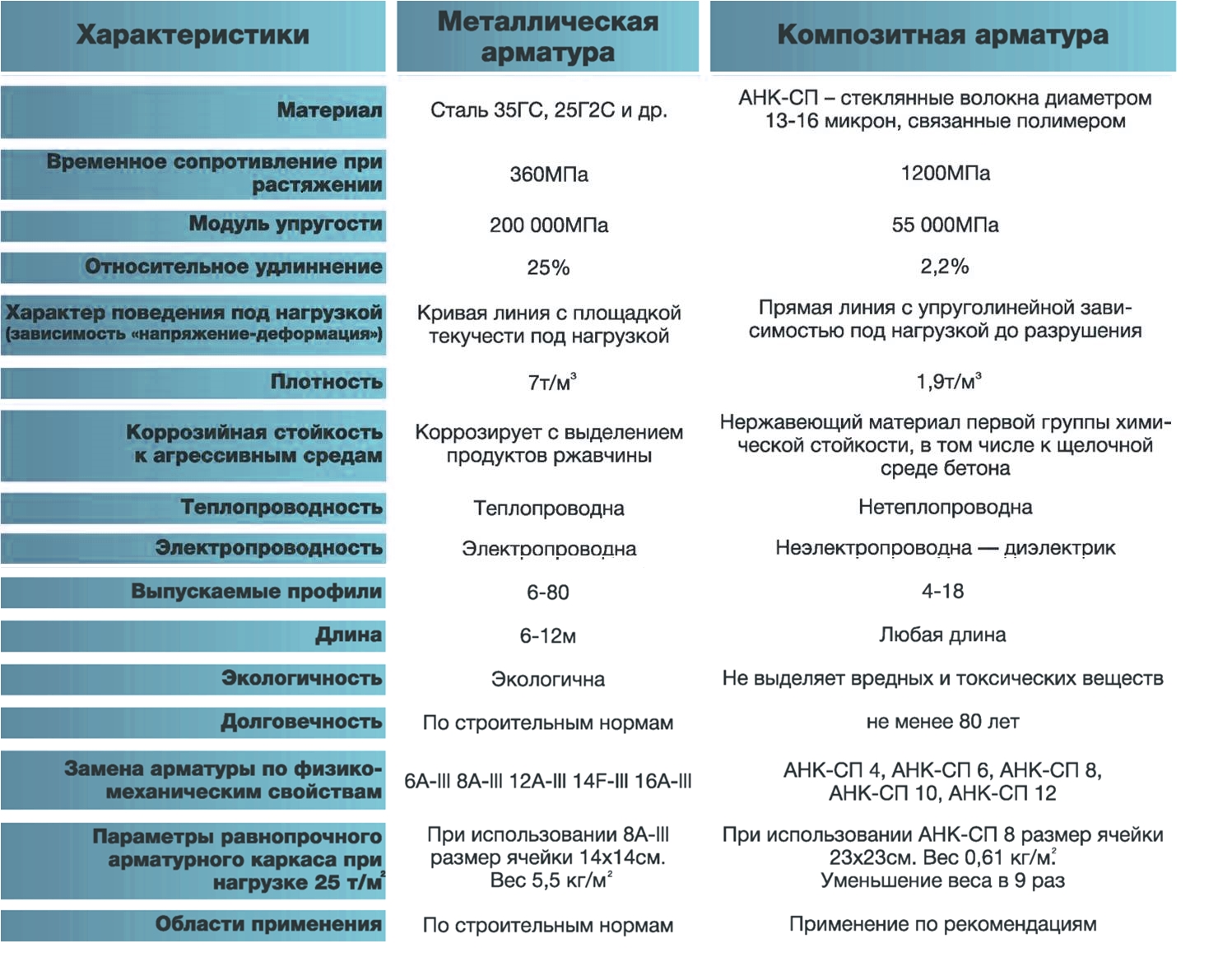

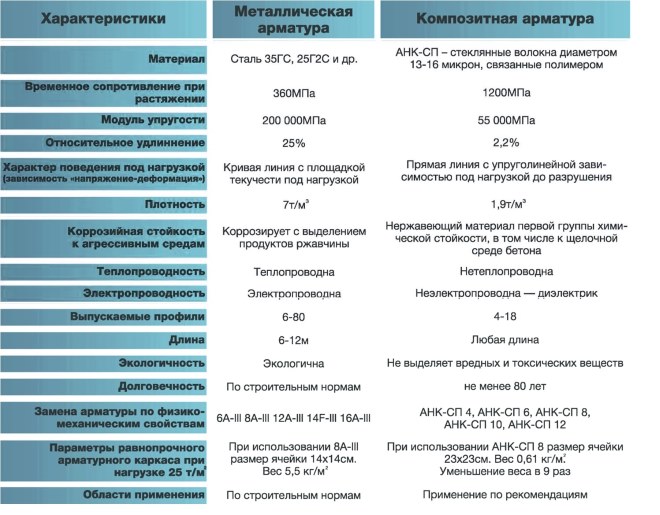

Comparaison des caractéristiques des renforts métalliques et composites

Il est également important que le renfort en fibre de verre, contrairement aux produits métalliques, nécessite des conditions de production spéciales, l'utilisation de matières premières de haute qualité et d'équipements spéciaux, par conséquent, sa fabrication dans des conditions artisanales est exclue. C'est pourquoi, lors de l'achat d'armatures en fibre de verre sur le marché de la construction moderne, vous pouvez être sûr qu'il s'agit d'un matériau fabriqué en totale conformité avec les exigences du document réglementaire correspondant.

Les caractéristiques uniques qui distinguent le renfort en fibre de verre s'expliquent par les propriétés de sa structure, qui comprend :

- une barre interne qui assure la solidité du renfort ; une telle tige est constituée de fibres de verre parallèles reliées solidement par une résine polymère ;

- la couche externe, qui est un corps fibreux enroulé en spirale autour de la tige interne ; cette couche de fibre de verre peut être sablée ou bidirectionnelle.

Le renfort en fibre de verre est meilleur que l'acier, fonctionne en compression de 30% et en tension de 20%

Technologie de renforcement des fondations

En raison du poids réduit du renfort en plastique et de la possibilité d'utiliser des tiges de n'importe quelle longueur, l'assemblage du cadre de renfort est beaucoup plus facile qu'à partir de tiges métalliques. Résistance accrue du polymère renforcement des fondations matériaux vous permet d'utiliser une section plus petite.

Ainsi, par exemple, l'armature en acier d'un diamètre de 12 mm, souvent utilisée pour l'installation de fondations dans la construction privée, est remplacée par du plastique de 8 mm et des tiges de 10 mm par du polymère de 7 mm.

Ainsi, par exemple, l'armature en acier d'un diamètre de 12 mm, souvent utilisée pour l'installation de fondations dans la construction privée, est remplacée par du plastique de 8 mm et des tiges de 10 mm par du polymère de 7 mm. Un tableau de calcul qui vous aidera à déterminer exactement quel diamètre peut être utilisé dans chaque cas individuel.

Un tableau de calcul qui vous aidera à déterminer exactement quel diamètre peut être utilisé dans chaque cas individuel.

Le processus technologique pour la production de travaux d'installation utilisant un renfort plastique pour la fondation se déroule en plusieurs étapes, ce qui est montré dans la vidéo à la fin de l'article:

- installation de coffrages;

- marquer le niveau de coulage du béton;

- assemblage du cadre de renfort ;

- couler du béton;

- dépose du coffrage.

L'installation de la structure de coffrage lors du renforcement de la fondation en bande avec un renfort en fibre de verre doit être effectuée conformément au projet pour assurer la configuration et les dimensions exactes des éléments de fondation. Lors de la disposition du coffrage à partir de planches de bois, d'aggloméré ou de contreplaqué, il est recommandé d'envelopper les planches avec de la glassine. Cela permettra d'économiser le matériel et de le réutiliser.

Après cela, à l'intérieur des éléments d'enceinte à l'aide d'un niveau d'eau, il est nécessaire de marquer le niveau supérieur du futur monolithe. Ils vous permettront de vous orienter lors du coulage du béton et d'assurer sa répartition homogène.

Assemblage du cadre de renfort

Les dispositions de renforcement et les dimensions entre les tiges individuelles sont toujours indiquées dans le projet. Dans le cas de l'utilisation d'un renfort en fibre de verre dans la fondation, vous pouvez modifier le diamètre des tiges en un plus petit, mais la disposition ne doit être effectuée que conformément au dessin.

Schéma de renforcement d'une dalle monolithique.

Schéma de renforcement d'une dalle monolithique.

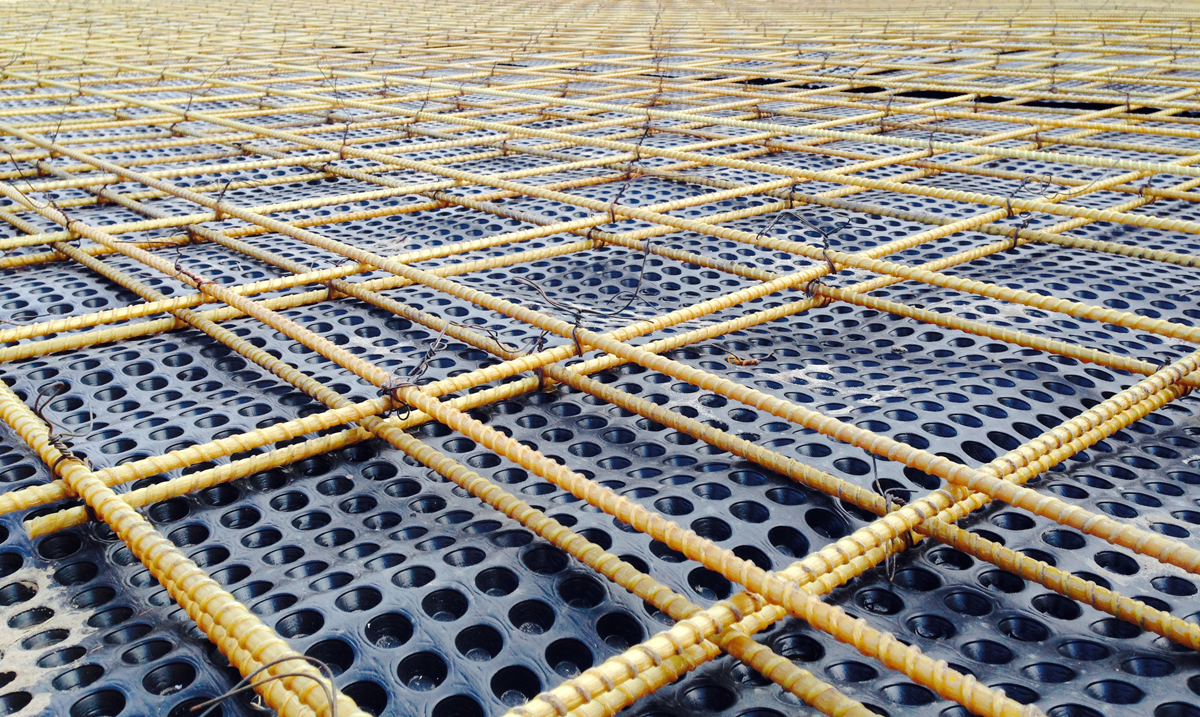

Initialement, il est nécessaire de dérouler des tiges de la longueur requise de la bobine et de les installer sur des supports parallèles les uns aux autres. Placez des ponts transversaux sur les cordes longitudinales à des intervalles spécifiés. Attachez le renfort à l'intersection avec un fil à tricoter ou retirez-le avec des pinces en plastique persistantes (pour plus de détails sur le tricot, cliquez ici). En conséquence, la rangée inférieure du cadre sera prête à renforcer la fondation avec un renfort en fibre de verre.

Préparez des poteaux verticaux de la longueur requise. La rangée supérieure du cadre est tricotée de la même manière que la rangée inférieure. Après l'assemblage, les deux rangées sont superposées et, en partant du bord, leurs poteaux verticaux sont connectés, soulevant progressivement la rangée supérieure de renfort.

Après avoir assemblé la structure, elle doit être déplacée et installée à l'intérieur de la clôture de coffrage, comme indiqué sur la photo.

Après avoir assemblé la structure, elle doit être déplacée et installée à l'intérieur de la clôture de coffrage, comme indiqué sur la photo.

Avant d'installer le cadre de renforcement, du sable est versé dans le fond de la tranchée et renversé avec de l'eau ou percuté. Il est recommandé de recouvrir la surface sableuse compactée d'un matériau imperméabilisant ou d'une toile géotextile. Cela empêchera l'humidité de pénétrer dans la fondation et augmentera sa fiabilité et sa durée de vie.

Lors des travaux d'installation d'une fondation en renfort en fibre de verre, il faut se rappeler que les bords des tiges ne doivent pas atteindre le coffrage et le fond de la tranchée par 5 cm de matériaux.

Renfort de la ceinture.

Renfort de la ceinture.

Couler le mélange de béton

La mise en place du béton à l'intérieur du coffrage se fait de la même manière que lors de l'utilisation d'armatures métalliques

Cependant, il faut faire très attention car la résistance du renfort en fibre de verre peut être insuffisante sous de forts impacts latéraux. Le compactage du béton avec un vibrateur ou une pilonneuse doit être effectué de manière à ne pas endommager le cadre installé

2 Résistance à la flexion

Le paramètre dépend du module d'élasticité du matériau. Pour la nuance d'acier St3, sa valeur est de 200 GPa (gigapascals), pour la fibre de verre - 30-55 GPa. Cela signifie que dans les structures où l'armature travaille en flexion (tous types de fondations flottantes, dalles et poutres de plancher, linteaux au-dessus des ouvertures et traverses de la charpente du bâtiment), le diamètre de l'armature en fibre de verre doit être plus grand que celui en acier. Combien? Cela nécessite le calcul d'une conception spécifique. Le problème est que la méthode d'un tel calcul n'a été développée que pour le béton armé (SP 63.13330.2012), mais ce n'est pas le cas pour le béton avec armature composite.

Comment sont fabriquées les barres d'armature composites ?

Commençons par le fait que le terme "renfort composite" regroupe tous les types de renforts non métalliques, réalisés à partir de différents types de fibres, qui servent de base de renfort à la tige. Les fibres à partir desquelles le renfort est constitué peuvent être les suivantes :

- 1. fibre de basalte;

- 2. fibre de verre;

- 3. fibre d'aramide.

- 4. fibre de carbone.

Ainsi, les types de renfort composite, selon les fibres applicables, sont les suivants :

1. Renfort en plastique de basalte, généralement noir (ABP);

2. Renfort en fibre de verre, jaune clair, cependant, grâce aux additifs colorants, la gamme de couleurs est large (ASP) ;

5. Renfort combiné (basé sur différents types de fibres).

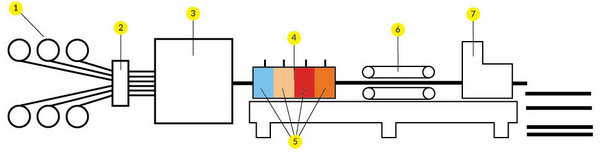

Tout renfort composite est produit sur le même équipement, la technologie ne diffère pas non plus. La seule différence réside dans le type de fibres. Actuellement, il existe plusieurs méthodes de production :

1. Un faisceau de fibres, ayant préalablement formé une barre - la tige principale du renfort, est imprégné de résine époxy et retiré. Ensuite, le faisceau de fibres est tiré par les tiges, tout en enroulant autour de lui un garrot constitué des mêmes fibres à l'aide de résines. La corde dans ce processus effectue deux tâches - elle presse fermement les fibres de la tige et sert de nervures de renforcement, ce qui améliorera l'adhérence du renforcement et du béton à l'avenir. Après cela, les raccords subissent une étape de séchage dans le four, et maintenant, les raccords sont prêts. Cette méthode est la plus ancienne, presque tous les fabricants russes de raccords en plastique l'utilisent.

1.Système d'alimentation en fibre (fibre de verre, fibre de carbone, fibre de basalte)

2. Bain de polymère (polyester, résines époxy)

3. Dispositif de préformage

4.Filière

5.Zones de chauffage/refroidissement de la filière

6.Machine de traction

7.Machine de découpe

2. La deuxième méthode ne diffère de la première que par le fait que la corde est enroulée sur la tige avec une force très forte, elle est littéralement enfoncée dans la tige principale, de sorte que les nervures sont formées à partir des fibres de la tige elle-même. . Un tel renfort est plus durable que celui réalisé par le premier procédé, car il n'y a pas de risque de chute des nervures. Cependant, il est presque impossible de trouver de tels raccords de fabrication russe, car la plupart d'entre eux utilisent la première méthode.

3. La troisième méthode est également similaire à la première, cependant, la corde de serrage ne forme pas ici de nervures, mais ne fait que serrer les fibres de la barre jusqu'au moment de la polymérisation dans le four. Pour l'adhérence au béton, une couche d'abrasif est appliquée sur l'armature - du sable de quartz. Ce type d'armature a la plus mauvaise adhérence au béton et, de plus, la durée de vie la plus courte. Le fait est que la résine époxy se décompose rapidement dans un environnement alcalin de béton et que les résines polyester, qui n'ont pas peur des alcalis, sont extrêmement rarement utilisées par les fabricants en Russie.

4. Enfin, renfort pultrudé. Dans ce cas, les fibres sont formées en une tige, imprégnée de résines polymères, et tirées à travers des filières avec différentes sections, situées dans l'ordre décroissant. Cette méthode permet la formation de reliefs périodiques (nervures) avec une grande précision, de sorte qu'ils puissent être utilisés comme filetage (par exemple, comme vis de serrage pour le coffrage, avec un écrou en fibre de verre ou en acier). Les raccords produits de cette manière sont de haute qualité, durabilité et prix élevé.De plus, de tels raccords ne sont presque jamais produits en Russie.

Si vous recherchez, vous pouvez trouver en vente un matériau tout à fait inhabituel - un renfort composite avec une cavité interne

Malgré son exotisme, le renfort tubulaire mérite attention - car grâce à la cavité, le diamètre augmente, et avec le même nombre de fibres, le renfort avec la cavité a une plus grande surface de contact avec le béton, ce qui signifie une meilleure adhérence

6 Convivialité

Selon ce paramètre, le renfort en fibre de verre diffère peu de l'acier. Il est beaucoup plus léger, mais pour une construction individuelle de faible hauteur, la masse du renfort est insignifiante. La fibre de verre ne peut pas être soudée, mais aujourd'hui, ils préfèrent également tricoter des renforts en acier avec du fil d'acier inoxydable ou des pinces en plastique. Il est très facile de couper des barres d'armature composites avec une meuleuse. Seule nuance importante: une tige en fibre de verre ne peut pas être pliée sur un chantier de construction, et les produits pliés commandés auprès du fabricant seront coûteux et devront d'ailleurs attendre longtemps. L'absence de renfort continu rigide dans les coins peut affecter la résistance de la structure, mais il existe une solution : rien ne vous empêche de combiner des tiges droites en fibre de verre avec des barres d'acier pliées.

Principaux avantages

Parmi les avantages qui distinguent le renforcement en fibre de carbone sont les suivants.

Un avantage important du renfort en fibre de verre est son faible poids spécifique, ce qui permet de l'utiliser pour renforcer des structures légères en béton cellulaire et certains autres matériaux de construction. Cela vous permet de réduire considérablement le poids des structures qui en sont renforcées. Pendant ce temps, le poids d'une structure en béton conventionnelle lors de l'utilisation d'un renfort en fibre de verre diminuera légèrement, car le matériau de construction lui-même a une masse impressionnante.

La faible conductivité thermique est également l'un des avantages du renforcement en fibre de verre. Lors de l'utilisation de telles armatures dans des structures en béton, il ne se forme pas de ponts thermiques (ce qui ne peut pas être dit des éléments métalliques de renforcement), ce qui améliore considérablement leurs paramètres d'isolation thermique.

La grande flexibilité du renfort en fibre de verre lui permet d'être expédié au client en bobines et non pas coupé en tiges séparées. En raison de la forme compacte de l'emballage, il est beaucoup plus facile de transporter de tels accessoires, pour lesquels vous pouvez utiliser le coffre de n'importe quelle voiture, ce qui réduit considérablement le coût de livraison du matériel sur le lieu des travaux de construction. L'utilisation d'éléments de renforcement, qui ne sont pas expédiés en tiges coupées, mais en bobines, vous permet également de réduire les coûts de matière en réduisant le nombre de chevauchements

Cela affecte positivement à la fois les caractéristiques de résistance de la future structure en béton et son coût, ce qui est particulièrement important lors de la réalisation de travaux de construction.

Un tel avantage du renforcement en fibre de verre comme sa durabilité à l'intérieur d'une structure en béton est considéré comme assez controversé. Les raccords métalliques, étant à l'état isolé, ne sont pas non plus influencés négativement par des facteurs externes, ce qui garantit la durabilité de son utilisation.

Le CFRP est un matériau diélectrique, ce qui est l'avantage des produits fabriqués à partir de ce matériau.

Les raccords métalliques conducteurs d'électricité sont plus sensibles à la corrosion, ce qui affecte négativement leur durabilité.

Par rapport aux éléments de renforcement métalliques, les produits en fibre de verre ne sont pas exposés à des milieux chimiquement actifs. Un tel avantage du renforcement en fibre de verre est particulièrement important dans les cas de construction de bâtiments en hiver, lorsque diverses solutions salines sont ajoutées au béton, ce qui accélère le processus de durcissement.

Étant un diélectrique, le CFRP ne crée pas d'interférences radio à l'intérieur d'un bâtiment, contrairement aux tiges métalliques. Cet avantage est important lorsqu'il y a de nombreux éléments de renforcement dans la structure en béton. Sinon, l'utilisation de renfort composite ne sera pas un inconvénient, mais ce ne sera pas si pertinent.

Les principaux avantages du renfort composite

Le renforcement en fibre de verre présente également des inconvénients, qui doivent également être connus de ses consommateurs potentiels.

Inconvénients du renfort non métallique

Il n'y a pas d'idéal dans tous les matériaux, et le renforcement composite présente un certain nombre de caractéristiques qui imposent des restrictions à son utilisation généralisée. Inconvénients des éléments de structure en béton non métalliques :

- le module d'élasticité de l'acier est 4 fois supérieur à celui de la fibre de verre. Par conséquent, les dalles de plancher et les éléments structurels porteurs sont constitués d'armatures en fer;

- le plastique ne peut pas être soudé, seulement le tricotage ou l'utilisation de raccords avec des pointes métalliques;

- les tiges composites ne peuvent pas être pliées à angle droit, des coins spéciaux sont pris pour la connexion ou attachés bout à bout avec un chevauchement;

- les propriétés mécaniques se détériorent avec le chauffage et à une température de 600 degrés, une destruction complète de la structure se produit;

- les équipes de construction ont peu d'expérience avec les composites et manquent de certification pour la plupart des objets en construction (le renfort métallique est défini par défaut).

Une combinaison d'assemblages métalliques et de tiges en plastique de différents diamètres permettra de minimiser les inconvénients. Cette combinaison mutuelle est considérée comme optimale et fiable.

Caractéristiques de production et d'installation

Tout type de renfort en fibre de verre est réalisé à partir de fibres brutes liées par des résines polymères, auxquelles sont ajoutés un durcisseur et un accélérateur de durcissement. Tous les composants sont déterminés par les fabricants en fonction des technologies utilisées, du type et de la destination des éléments qui seront renforcés avec le renfort en fibre de verre fabriqué.

Le matériau est produit sur des lignes technologiques spéciales. Tout d'abord, la fibre de verre est imprégnée de résine, d'un durcisseur et d'un accélérateur de réaction. Après cela, il est passé à travers une matrice, où l'excès de résine est expulsé. La fibre de verre est immédiatement compactée et prend une forme - conditionnellement lisse ou avec des nervures d'ancrage et un diamètre technologiquement spécifié.

À l'étape suivante, le renfort composite en fibre de verre est tricoté - un enroulement supplémentaire sous la forme d'un faisceau est enroulé dessus afin d'augmenter l'adhérence. Après cela, il est envoyé au four, où les résines polymères avec un durcisseur durcissent. Les produits résultants sont empilés en bobines ou coupés en fouets de la longueur requise.

Les barres sont fixées avec des pinces en plastique ou des pinces. Le bord du treillis d'armature doit être à 50 mm du coffrage à créer. Cela se fait avec des moyens improvisés ou des clips en plastique. Si la tige dépasse du coffrage, elle doit être coupée avec une scie à métaux pour le métal ou une meuleuse avec une meule diamantée ou abrasive.

Il est impossible de plier le renfort en fibre de verre sur le site sans équipement spécial. Une fois que la force a cessé d'agir sur la tige, elle reprend sa forme initiale. Si vous le ramollissez avec la température tout en le pliant, il perdra ses caractéristiques de conception. La seule solution est de commander un élément en fibre de verre pré-cintré à l'usine, auquel cas ils répondront pleinement aux exigences techniques et opérationnelles.

Inconvénients des barres d'armature composites

Parmi les inconvénients des matériaux composites utilisés lors de la pose d'armatures, on distingue :

- Faible élasticité en flexion. Du fait que les éléments en plastique ont un faible module d'élasticité, cela peut entraîner une déformation de la structure en béton.Les éléments de flexion bien sont difficiles à utiliser quand. A titre de comparaison, le module d'élasticité du composite est de 55 000 MPa, alors que pour le plastique ce chiffre atteint 200 000 MPa.

- Petite gamme de tailles. Aujourd'hui, lorsqu'ils choisissent des armatures en acier, les consommateurs se voient proposer une plus grande variété de produits de différentes sections.

- Manque de SNiP. Bien que les produits en fibre de verre soient normalisés conformément à GOST, il n'existe aucun autre cadre réglementaire pour les éléments de construction de ce type. Sur cette base, le processus de conception d'objets devient plus compliqué, car il est encore assez problématique de faire des calculs.

- Ne peut pas être utilisé dans certaines régions. Les produits en plastique ne sont pas recommandés pour la construction d'installations dans des zones où les températures sont trop basses en hiver.

- Instabilité. compliquée par la mauvaise stabilité des tiges en plastique. La structure commence à chanceler, il faut donc recourir à des "astuces" pour fixer le cadre avant de couler le mélange de béton.

- Coût matériel assez élevé. La fibre de verre coûtera 2 fois plus cher que ses homologues en acier.

En parlant de raccords en plastique, de ses avantages et de ses inconvénients, beaucoup attribuent aux inconvénients de ces produits des éléments tels que: l'impossibilité d'utiliser du matériel de soudage et une faible résistance à la chaleur. Cependant, dans la réalité, le soudage n'est pratiquement pas utilisé lors de l'assemblage de la cage d'armature. Tout aussi absurde est la théorie sur l'instabilité d'un matériau à des températures élevées. La fibre de verre perd complètement ses propriétés lorsqu'elle est chauffée à plus de 600 degrés, mais tous les bétons ne sont pas capables de résister à une telle température.

Sur la base de ce qui précède, il devient évident que lors du renforcement des structures en béton, afin de déterminer quel renforcement est le plus approprié - métal ou fibre de verre, vous devez préciser à quelles fins vous avez besoin d'un cadre renforcé. D'une part, les derniers matériaux composites en bénéficient clairement, mais en termes de coût, il peut être plus rentable d'acheter des produits en acier.

Dans la construction, comme dans d'autres industries, ils ont de plus en plus recours aux dernières technologies et à des approches innovantes dans la production de biens et de services. Le renforcement en fibre de verre est un exemple d'une telle solution alternative. Elle a rapidement remplacé les pièces métalliques traditionnelles, les dépassant dans les paramètres économiques et techniques. À partir de cet article, vous apprendrez ce qu'est le renforcement en fibre de verre. Les caractéristiques de ce matériau seront présentées en comparaison avec d'autres.

Inconvénients des ferrures métalliques

Principaux inconvénients :

- La susceptibilité à la corrosion est le principal inconvénient de ce matériau. Un choix de variantes de produits à partir de compositions spéciales résistantes à la corrosion est possible, mais cela pèsera lourdement sur le budget de construction. Et cela n'aidera certainement pas à se débarrasser d'autres problèmes ;

- Un poids excessif est également un inconvénient important. Il augmente le coût du transport du matériel, du chargement, du déchargement, du stockage ;

- Longueur fixe - les armatures en acier sont souvent transportées dans des tiges de longueur fixe. Un analogue en fibre de verre peut être acheté dans une baie de n'importe quelle longueur, ce qui élimine également le gaspillage de matériaux et l'apparition de chutes;

- Augmentation de la conductivité thermique - ce facteur conduit à la formation de ponts thermiques dans la fondation, ce qui peut avoir un effet significatif sur les indicateurs de résistance de la structure formée.

Question sur le prix

En comparant les deux variantes de ferrures, on ne peut ignorer la question de la politique tarifaire. Oui, à première vue, le coût au mètre d'un produit en fibre de verre est supérieur à celui d'un produit en métal. Mais il y a une mise en garde. Avec la même résistance, le renfort en fibre de verre a une section transversale plus petite que l'acier similaire. Par conséquent, des éléments identiques dans leurs paramètres auront à peu près le même coût.

Il n'y a pas de réponse sans équivoque, ce qui est mieux - métal ou fibre de verre. Tout dépend des caractéristiques de l'installation en cours de construction et des conditions techniques de son utilisation.

Nouveau ou tout simplement ancien bien oublié

Alors, de quel type de matériau s'agit-il - des barres d'armature composites ? Noyau polymère haute résistance avec surface extérieure ondulée. Se compose de fibres non métalliques, groupées, et de résine époxy ou polyester, qui agit comme un liant.

Selon le type de fibres non métalliques, le composite a son propre nom spécifique. Le plus souvent, la fibre de verre est utilisée, un tel renfort est appelé fibre de verre. Le basalte et la fibre de carbone sont moins couramment utilisés. En conséquence, le nom de ce type est basalte et fibre de carbone.

Déjà au milieu du siècle dernier, l'utilisation de renforts en fibre de verre était traitée dans de nombreux pays. Les raisons en sont la fragilité des armatures en acier due à une corrosion inévitable et non l'infinité des réserves de minerai de fer.

L'éminent scientifique soviétique Burkov, l'un des premiers au monde, avait déjà en 1941 avancé l'idée de renforcer le béton avec une armature en fibre de verre. Dans les années 1950, la première production pilote de types de renforts composites a été lancée en URSS.

En parallèle, tout un cycle de recherches a été mené sur des éléments de flexion précontraints avec elle. Des règles techniques pour la fabrication d'armatures composites ont été élaborées, un certain nombre de recommandations ont été formulées pour la conception de diverses structures en béton avec son utilisation et des domaines d'application ont été déterminés. Dans les années 60 - 70, le renforcement en fibre de verre était utilisé dans les structures en béton léger, ainsi que dans divers types de fondations, poutres, pieux, poutres, toutes sortes de structures de dalles pour renforcer les pentes, les remblais, etc.

Le renforcement composite (principalement de la fibre de verre) a également été utilisé dans la construction de ponts. Pour la première fois au monde, un pont en bois collé a été construit en 1975 en Union soviétique. Les poutres en épicéa de ce pont ont été renforcées par quatre poutres de tiges de fibre de verre précontraintes. En 1981, un pont est construit à Primorye avec des travées métalliques, précontraintes avec des tiges en fibre de verre. Un pont a été érigé avec le renforcement de structures avec renfort en fibre de verre dans la région de Khabarovsk. Mise en service en 1989.

Le renfort composite, pour la fabrication de diverses structures, est largement utilisé dans d'autres pays. Ainsi, le Canada est le chef de file mondial dans l'utilisation de types de renforcement composites dans la construction des tabliers de pont. Aux États-Unis, au Japon et dans de nombreux pays européens, il est répandu dans la construction d'autoroutes modernes, de structures à des fins diverses, de ponts et d'autres installations. Au Japon, il est utilisé en série dans la construction de maisons antisismiques. Récemment, la Chine est devenue le plus grand producteur et consommateur de barres d'armature composites.