Exigences primaires

Des forets, qui sont conçus pour obtenir des trous de centrage, sont fabriqués à partir de. Selon les exigences du document réglementaire, ce matériau doit fournir les paramètres de dureté suivants de la partie travaillante de l'outil avec un diamètre:

- moins de 3,15 mm - 63–65 HRC ;

- plus de 3,15 mm - 63–66 HRC.

Une catégorie distincte de forets à centrer, dont le matériau de fabrication contient du cobalt (5 %) et du vanadium (3 %), doit avoir une dureté d'au moins une unité supérieure aux paramètres ci-dessus.

Le diamètre des forets à centrer peut présenter des écarts dont les valeurs limites sont également précisées dans le document réglementaire :

- pour les outils d'un diamètre supérieur à 5 mm - +0,15 mm ;

- 2,5–5 mm - +0,12 mm ;

- 0,8–2,5 mm - +0,1 mm ;

- jusqu'à 0,8 mm - +0,05 mm.

Dimensions géométriques des forets à centrer

Le document réglementaire énumère également les exigences relatives à l'état de surface des forets liées au type de centrage : il ne doit pas y avoir de fissures, d'entailles, de ternissement ou de bords rugueux dessus. On suppose que des couleurs de ternissement peuvent être présentes dans la zone des rainures - aux endroits où la meule sort.

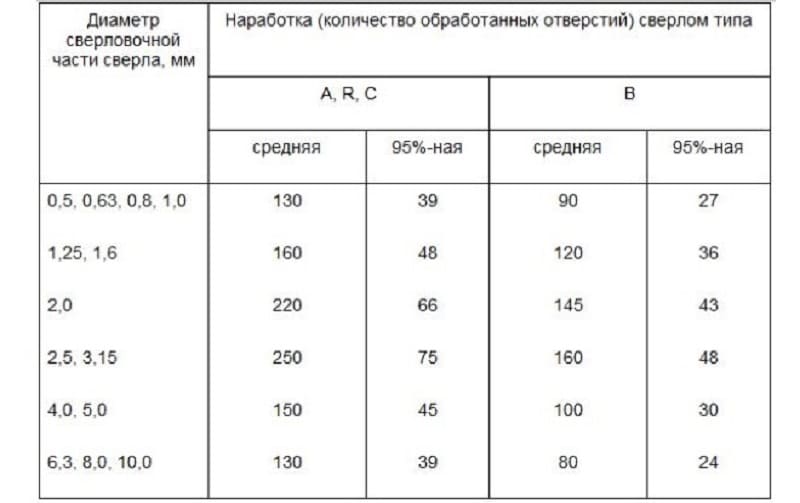

La norme spécifie également les critères de défaillance de l'outil de centrage, qui pour les forets d'un diamètre allant jusqu'à 3,15 mm se produit en cas de rupture, et pour un outil d'un diamètre supérieur à 4 mm - en cas d'usure de sa surface arrière par le montant indiqué dans les tableaux correspondants.

La différence de largeurs de plume doit se situer dans les plages suivantes pour les forets avec un diamètre :

- jusqu'à 3,15 mm - pas plus de sept centièmes de millimètre;

- plus de 3,15 mm - pas plus d'un dixième de mm.

Conseils de sélection

Le choix d'un foret à centrer dépendra des dimensions du trou que vous souhaitez faire.

Le poids de la pièce, qui est fixé dans la machine à travailler le métal, est également pris en compte. Les tailles, en fonction du poids de la pièce, sont réglementées par GOST - plus la masse de la pièce est grande, plus le diamètre du foret est nécessaire

Chaque diamètre de foret a 2 versions, son type est donc sélectionné en fonction des exigences de rugosité des parois du trou.

Le foret de centrage combiné est sélectionné en fonction des exigences du type de trous spécifiés dans les dessins de conception. Pour déterminer la qualité d'un outil, il existe un certain nombre d'éléments pour lesquels il doit être vérifié.

Conformité aux normes de dureté Rockwell. Les données du foret central sont indiquées dans ses données techniques. Un outil de qualité a un indicateur d'au moins 63-66 HRC. Le dépassement de ces normes conduit au fait que la perceuse sera fragile et de courte durée. Des normes sous-estimées rendront l'outil ennuyeux très rapidement.

Conformité du foret au diamètre déclaré. Vous pouvez vérifier cela avec un micromètre. Le stylo de travail allongé de la perceuse doit être mesuré - et si son diamètre dépasse les taux d'erreur tolérés, il ne fonctionnera pas pour obtenir un trou d'une taille donnée avec cet outil.

Déterminer l'intégrité du produit

Ceci est particulièrement important pour sa partie coupante, ainsi que pour la couronne en forme de cône. Il ne doit pas y avoir de fissures ou de bosses sur l'outil à la place des surfaces de travail.

L'outil de forage modifie progressivement l'angle des plaques de coupe pendant le fonctionnement. Cela entraîne une diminution de la vitesse de coupe et un échauffement excessif du foret. Au fil du temps, tout foret nécessite un affûtage, qui doit se faire en maintenant l'angle d'inclinaison du tranchant.

Astuces au travail

Si l'extracteur ne pouvait pas extraire le fragment du goujon, alors il l'enlevait avec un robinet. Pour cela, le trou percé le long de l'axe de la goupille a été percé un peu plus et le filetage a été restauré avec un taraud.Si le diamètre du trou percé le long de l'axe de la goupille a été choisi correctement, alors lors du passage dans le robinet, les restes de la partie filetée de l'ancienne goupille sont ébréchés et enlevés. L'essentiel est de calculer correctement le diamètre du trou. Il est facile de le faire si vous connaissez le diamètre et le pas du filetage. Par exemple, pour un filetage M8 × 1,5 mm, soustrayez le pas (8 - 1,5 = 6,5 mm) du diamètre du filetage et diminuez-le de 0,5 . .. 0 , 6 mm. C'est-à-dire que le foret doit avoir un diamètre d'environ 6 mm afin que lors du perçage, il ne touche pas les arêtes et les vallées du filetage sur le fragment de goujon et laisse un minimum de métal, que le taraud peut facilement s'effriter et retirer. Il est possible d'énumérer depuis longtemps divers exemples d'utilisation "inappropriée" d'un foret à centrer - ils sont nombreux. Mon conseil aux bricoleurs : procurez-vous cet outil utile dans votre atelier et vous ne le regretterez pas. Il n'est pas si difficile d'acheter de telles perceuses dans les magasins d'outils spécialisés et sur le marché, elles sont en vente assez souvent.

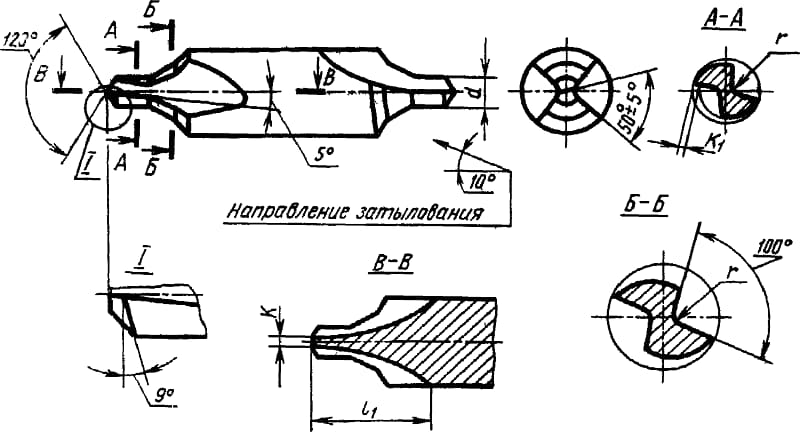

Caractéristiques des différents types d'affûtage de foret

L'exactitude de la méthode choisie dépend d'une évaluation précise de l'usure des éléments individuels. Sont soumis à la plus grande usure :

- surface arrière ou avant;

- sauteur;

- définir des angles ;

- chanfreiner

En fonction du degré d'usure de l'un des paramètres ou de plusieurs à la fois, un type d'affûtage est choisi qui permet de supprimer ces inconvénients.

Pour obtenir un résultat de perçage de haute qualité, il est nécessaire de choisir le bon diamètre du foret, la forme du tranchant. Pour le maintenir en état de fonctionnement, pour lui donner la forme souhaitée, vous devez choisir le bon mode (type) d'affûtage.

Les types utilisés sont indiqués par des abréviations acceptées et sont répartis dans les catégories suivantes :

- NP - suppose un affûtage séquentiel du bord transversal. Cela permet de réduire sa longueur, réduisant ainsi l'ampleur des charges externes et augmentant la durée de vie du foret.

- NPL - ce type implique le traitement d'un bord transversal et d'un ruban. Ce qui conduit à une diminution de la taille transversale du ruban. Ce traitement permet d'obtenir l'angle de dépouille souhaité. Cela réduit la force de frottement de l'arête de coupe sur la surface métallique ;

- DP - appartient à la catégorie du double affûtage. Une application correcte donne un tranchant transversal et quatre tranchants supplémentaires.

- DPL - un tel traitement des forets pour le métal implique un affûtage séquentiel du ruban. En conséquence, de meilleures conditions de dissipation thermique sont créées, la fiabilité et la durabilité sont augmentées.

Tous les types de traitement visent à créer des conditions optimales pour le forage. La description des règles et les caractéristiques de l'affûtage sont établies par les normes pertinentes. Tous les paramètres d'affûtage perceuses pour le métal résumés dans un seul tableau. Il montre la géométrie des formes d'arêtes de coupe appliquées pour diverses conditions de coupe. Les types d'affûtage répertoriés permettent une restauration de haute qualité des paramètres de la partie coupante de l'outil avec un diamètre allant jusqu'à 100 mm.

Lors de l'application de ces méthodes, il est très important de prendre en compte les paramètres du métal à partir duquel l'outil est fabriqué. Ceci est nécessaire pour la sélection correcte de l'outil de meulage (meule)

Par exemple, pour une restauration de haute qualité de forets en acier rapide, les experts conseillent d'utiliser une meule en alumine. Si le foret est fait de matériaux en carbure, il est conseillé de couper avec une meule diamantée. L'opération de restauration des paramètres conduit à un échauffement important de la pièce, notamment de son arête de coupe. Par conséquent, ce processus doit être effectué par étapes à l'aide d'un liquide de refroidissement.

Une attention particulière doit être portée à la restauration des paramètres de base de la perceuse dans un atelier à domicile. Il est nécessaire de garantir la haute qualité des indicateurs suivants :

- la même longueur de bords et de ruban (la mesure peut être effectuée avec un outil de mesure existant);

- la netteté des deux bords (le contrôle est effectué visuellement);

- les valeurs des deux angles (avant et arrière).

Pour simplifier la dernière tâche, de nombreux artisans fabriquent des modèles indépendants qui fournissent l'angle d'affûtage requis. Le respect exact de ces paramètres, un affûtage correct du linteau augmente considérablement la durée de vie du foret.

Cependant, il existe certains types de forets dont la spécificité complique grandement le processus d'affûtage. Les problèmes d'affûtage des forets hélicoïdaux ou des forets étagés sont associés à la géométrie complexe de leur conception. Par conséquent, ces outils sont affûtés sur des machines spéciales utilisant l'équipement développé.

L'affûtage des forets étagés pour le métal est particulièrement difficile. Un tel affûtage ne peut être effectué qu'avec l'utilisation d'outils spéciaux et d'une grande expérience. Cependant, il convient de noter que la majeure partie d'un tel outil ne peut pas du tout être réaffûtée.

Aucune de ces méthodes n'est applicable aux forets diamantés ou autres forets durs.

Paramètres principaux, caractéristiques techniques par type

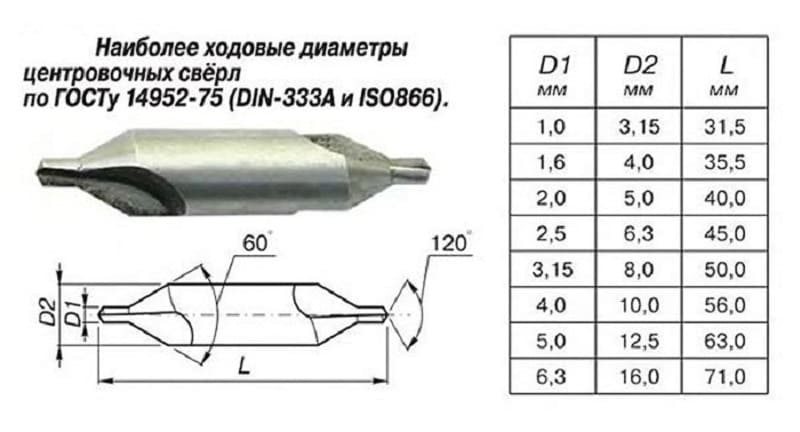

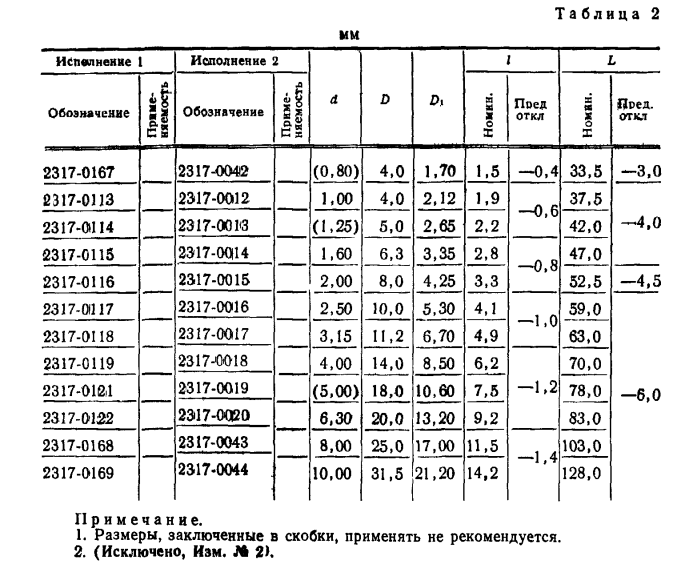

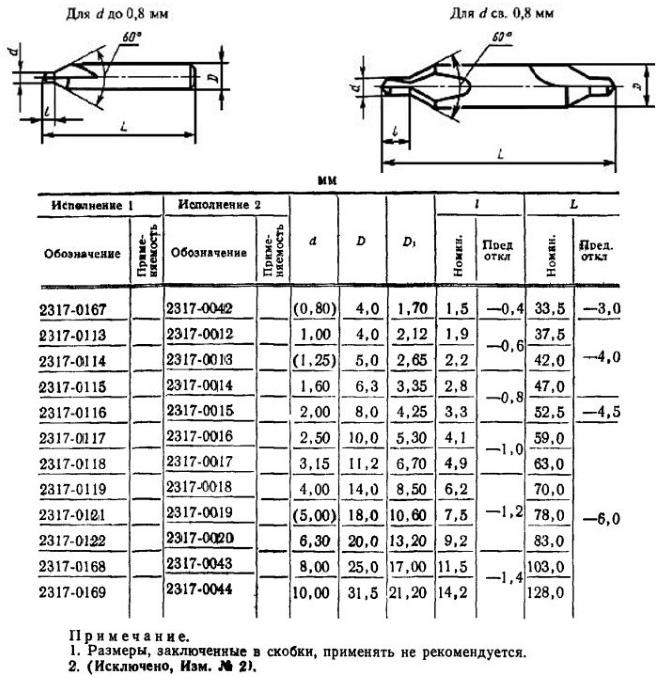

Il est important que tous ceux qui choisissent un foret de centrage se familiarisent avec sa description détaillée, car il s'agit d'un outil très précis utilisé par les professionnels. Les normes générales pour les forets à centrer peuvent être trouvées dans GOST 14952-75, où leurs règles de marquage, leurs tailles standard et leurs exigences pour les forets sont indiquées.

Les normes générales pour les forets à centrer peuvent être trouvées dans GOST 14952-75, où leurs règles de marquage, leurs tailles standard et leurs exigences pour les forets sont indiquées.

Type de foret à centrer

Il existe quatre principaux types de ce type de perceuse :

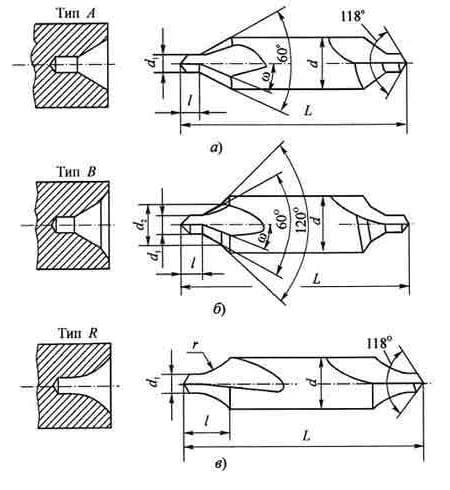

- Type A - pour créer des trous de centrage dans lesquels l'angle de conicité est de 60 °, mais il n'y a pas de conicité de sécurité.

- Type B - pour créer des trous de centrage dans lesquels l'angle de conicité est de 60 °, ainsi qu'un cône de sécurité avec un angle de 120 °.

- Type C - pour créer des trous de centrage dans lesquels l'angle de conicité est de 75 °, mais il n'y a pas de conicité de sécurité.

- Type R - pour créer des trous de centrage avec une surface en arc.

Le foret de centrage, selon GOST 14952-75, doit avoir un diamètre de travail de 0,5 à 10 millimètres. Dans les quatre types ci-dessus, il existe deux versions, dont le choix dépend de la rugosité requise des parois des trous.

Spécifications techniques

Les forets d'alignement pour le métal, en plus de leur type (A, B, C, R) et du diamètre de la pièce de travail, diffèrent par un certain nombre de paramètres (ils sont décrits dans le même GOST 14952-75). Leur conception peut être unilatérale et bilatérale. Ils sont généralement fabriqués à partir de matériaux tels que l'acier allié, l'acier au carbone, l'acier rapide ou l'alliage. La longueur est de 21 à 108 millimètres, le diamètre d'atterrissage est de 3,15 à 31,5 mm, la longueur de la partie active d'un tel foret est de 1,0 à 9,2 millimètres et la dureté de la partie active varie de 63 à 66 HRC.

Sélection du foret central

Notez que lors du choix d'un foret à centrer, vous devez faire attention au diamètre. Il y a une différence significative avec les exercices « conventionnels ».

Le diamètre d'un foret conventionnel est déterminé par l'épaisseur de sa tige, et dans le cas d'un foret à centre, il est déterminé par l'épaisseur du tranchant du foret.

Marquage et métal à partir desquels le foret central est fabriqué

Les forets centraux sont également marqués conformément à GOST 14952-75. Comme mentionné ci-dessus, dans leur désignation, ils ont la lettre (A, B, C ou R).

Le foret de centrage conforme à GOST 14952-75 assume le marquage "A" et "B" s'il est destiné à créer un trou avec un angle de 60 degrés. Ici la différence réside dans la présence d'un cône de sécurité (lettre "B") ou son absence (lettre "A"). Le marquage "C" est utilisé pour les perceuses qui font des trous à un angle de 75 degrés (il n'y a pas de cône de sécurité), et la lettre R est pour les perceuses qui font des trous avec des murs en forme d'arc.

Par exemple, considérons un foret de centrage d'un diamètre de 1,0 mm.

Si la perceuse est de type "A" et est fabriquée dans la première version, elle sera alors marquée 2317-0101 GOST 14952-75, et si dans la deuxième version, alors 2317-0001 GOST 14952-75. Ici, "2317" désigne les caractéristiques de conception spécifiques de la perceuse nécessaires à son fonctionnement, et 0101 est le numéro de série de la taille standard selon les tableaux d'usine.

Les instruments appartenant au groupe "B" sont marqués différemment (en particulier, s'ils sont fabriqués dans la première version, alors comme "2317-0113", et si dans la seconde - "2317-00-12"). Les perceuses de type "C" sont désignées par "2317-0124" (dans la première version) et "2317-0022" (dans la deuxième version), et le groupe R par "2317-0027". Rappelons encore une fois que tout cela est vrai si le diamètre du foret est de 1 mm.

De plus, GOST 14952 75 suppose que ces outils seront en acier à outils P6M5, son analogue étranger HSS ou en acier rapide P9. Cependant, la nuance d'acier dans le marquage des forets à centrer peut ne pas être indiquée.

Choisir des forets pour le métal en fonction de leur type et de leur destination

En choisissant une perceuse pour le métal, le maître examine tout d'abord son apparence.

Forets hélicoïdaux

Le genre le plus populaire. Ces forets simples et bon marché sont conçus pour les trous borgnes et débouchants de certains diamètres. La partie travaillante est une tige cylindrique avec deux arêtes de coupe. Les rainures sont utilisées pour l'évacuation des copeaux.

Photo #1 : forets hélicoïdaux pour le métal

Forets coniques

Les pièces de travail sont en forme de cônes. Dans la vie de tous les jours, de telles perceuses à métaux sont rarement utilisées. Ils conviennent mieux aux machines spécialisées et aux perceuses à deux mains. Avec leur aide, des trous sont réalisés avec des diamètres de 6 à 60 mm.

Photo #2 : perceuse à cône métallique

Comment choisir une perceuse étagée pour le métal

Les forets métalliques à pas coniques sont les meilleurs pour percer des trous dans des tôles minces. Ces outils ressemblent à ceci.

Photo #3 : Foret étagé pour métal

Comme vous pouvez le voir, il n'est pas nécessaire de changer d'outil lors de la réalisation de trous de différents diamètres dans des tôles fines.

Forets à centrer pour le métal

Les forets à centrer pour le métal sont conçus pour réaliser des trous de centrage dans les pièces. Ils sont nécessaires pour la fixation des produits sur diverses machines spéciales.

Photo #4 : Forets à centrer pour le métal

Perceuses à gauche

Les perceuses à métaux à gauche sont spécialement conçues pour percer des boulons et des vis à tête cassée. Cela ne peut pas être fait avec des perceuses conventionnelles. Le boulon ou la vis se tordra.

Photo #5 : Perceuse à main gauche pour le métal

Carotteuses pour métal

Les carotteuses ou fraises annulaires permettent de percer rapidement de grands trous dans des pièces métalliques (de 15 à 100 mm). Le principe de fonctionnement de tels outils est basé sur le fraisage par couronne. Elle consomme 4 à 12 fois moins d'énergie que les perceuses conventionnelles.

Photo n°6 : carotteuses pour métal

Ces forets sont conçus pour être installés sur des machines de perçage, de fraisage et de tournage. Pour les travaux manuels, utilisez des outils spéciaux avec des clips tels que QuickIN Plus.

Forets pré-assemblés

Les forets les plus variés sont excellents pour l'usinage de la fonte, de l'acier de construction et des pièces forgées dures. À l'aide de ces outils, des trous façonnés et étagés de grands diamètres sont réalisés. Les forets perforés sont constitués de supports sur lesquels sont fixées des plaquettes de coupe pentaédriques de différentes tailles. Ils ont des rainures spéciales pour l'élimination des copeaux.

Photo # 7 : Forets à plumes préfabriqués avec inserts

Forets carbure monobloc

Les forets en carbure monobloc sont fabriqués à partir de matériaux très résistants. Il existe les types suivants de tels outils.

- Monolithique.

- Soudé.

- Avec des plaques spéciales.

Photo n°8 : Forets carbure avec inserts

Ces outils sont achetés pour l'usinage de pièces en aciers résistants à la chaleur et en alliages de titane.

Ensuite, nous vous expliquerons comment choisir un foret hélicoïdal de qualité pour le métal.

Lignes directrices pour le choix d'un foret à centrer

Il n'y a pas de forets à centre universel. Le foret de centrage doit être sélectionné en fonction d'un certain nombre de facteurs.

Listons-les :

- Tout d'abord, il est nécessaire de prendre en compte le matériau avec lequel le travail sera effectué, ainsi que le diamètre et la longueur de la partie travaillante, le matériau du foret, la conicité et le type de trou de centrage.

- Deuxièmement, s'il est prévu de centrer la pièce avant de la percer, le foret de centrage doit être choisi avec un diamètre inférieur à la taille du trou après le perçage final. Et vice versa, si vous avez besoin de percer une vis qui est bien collée, qui ne se prête pas à un tournevis, alors la perceuse doit être sélectionnée avec un diamètre similaire (ou plus) de la vis à percer.

- De nombreuses personnes utilisent des forets à centrer pour percer des trous de filetage. Dans ce cas, il est nécessaire de sélectionner le diamètre du foret afin qu'il soit inférieur au diamètre du filetage. Sinon, il ne sera tout simplement pas possible de le couper.

- Il est également nécessaire de prendre en compte les exigences de rugosité des parois des trous, car les forets à centrer sont disponibles en deux versions.

Paramètres de sélection de forage selon GOST

Après avoir examiné le GOST pour un exercice à centrage automatique, il devient évident que vous devez faire attention à un certain nombre de caractéristiques, telles que :

- Apparence. C'est simple : il ne doit jamais y avoir de rayures, de bosses ou de défauts mécaniques visibles sur l'instrument.

- Précision. Nous examinons attentivement cet indicateur, car cela dépend de lui quelles seront les tolérances du diamètre des trous percés. Par exemple, si le diamètre de la zone de travail du foret à centrer est inférieur à 8 millimètres, l'écart ne doit pas dépasser 0,05 millimètre.

- Dureté. Si ce paramètre est dévié, l'exercice ne durera pas longtemps. S'il est bas, la perceuse ne sera pas assez stable pendant le fonctionnement et s'il est trop haut, la perceuse sera fragile. La dureté doit être comprise entre 63 et 66 HRC selon l'échelle de dureté Rockwell.

- Longueur. Ce paramètre est responsable de la performance de l'exercice. Il doit être sélectionné en fonction de la longueur de la pièce.