Marquage de perçage pour le métal

Les forets pour le métal sont marqués par leur diamètre, ainsi que par l'endroit où ils ont été fabriqués. Les règles et caractéristiques suivantes peuvent être notées :

- Les forets d'une section jusqu'à 2 mm ne sont pas marqués.

- Forets d'un diamètre de 2-3 mm - vous y trouverez des désignations de la nuance et de la section d'acier.

- À partir de 3 mm - des données telles que la section transversale, la qualité du métal, y compris les substances supplémentaires dans l'alliage, l'empreinte du fabricant sont appliquées.

Les fabricants nationaux ne sont limités que par ces règles d'étiquetage. Si vous décidez d'acheter des forets à métaux de marques importées, vous trouverez des informations plus détaillées sur des produits de qualité :

- nom du pays de fabrication;

- la marque de commerce de l'entreprise;

- nuance d'acier ou d'alliage;

- section et taille de la perceuse;

- recommandations d'utilisation - métal pouvant être traité avec l'un ou l'autre foret;

- classe de précision.

Alliages, marquage, usage de forets pour le métal

Vous pouvez déterminer vous-même la perceuse dont vous avez besoin si vous savez quel type de métal vous devez percer. Les recommandations des fabricants sont les suivantes :

- HSS-R et HSS-G. Les forets pour métal portant ce marquage sont destinés au traitement :

- acier - coulé, coulé sous pression, allié, carbone, avec une résistance jusqu'à 900 N / mm²;

- alliages métalliques - aluminium, cupronickel, graphite, bronze, laiton;

- fonte - grise et malléable.

- HSS-G Co 5. Si le foret porte cette marque, l'indice de résistance est alors limité à 1100 N/mm². Ils sont appropriés à utiliser pour l'acier:

- inoxydable;

- carbone;

- thermiquement amélioré;

- résistant à l'acide et à la chaleur;

- allié;

- pas résistant à la chaleur.

- HSS-G TiAN / TiN. Pour la fabrication d'outils à partir de ce type de métal, on utilise la pulvérisation cathodique de nitrure de titane-aluminium. En conséquence, la surface devient résistante à la corrosion, coupe parfaitement le métal et peut conserver sa forme d'origine pendant longtemps. Ils sont adaptés à l'usinage d'alliages d'origines diverses avec des résistances jusqu'à 1100 N/mm². La liste des métaux recommandés comprend :

- fonte - grise, avec précipités sphéroïdaux d'acier, graphite, malléable;

- alliages - cupronickel, laiton, bronze;

- fonte d'acier, y compris sous pression.

En plus de ces nuances d'acier, d'autres métaux sont également utilisés pour la fabrication de forets :

-

Cobalt. En raison de l'inclusion de cet élément dans l'alliage, l'outil acquiert des caractéristiques élevées de résistance, de résistance à la déformation sous des effets mécaniques et thermiques. Par conséquent, ils conviennent même au perçage de trous dans les métaux carbures, les alliages durs et les métaux non ferreux. Les forets en cobalt pour le métal sont plus chers que les forets conventionnels, mais ils ne sont pas difficiles à trouver aujourd'hui - de nombreux fabricants d'outils de construction produisent des séries entières de ces modèles.

- Forets carbure monobloc pour métal. Ce groupe de produits est présenté dans une ligne distincte et la composition des matières premières pour la fabrication de ces forets peut différer d'un fabricant à l'autre. Les principaux avantages d'un tel outil sont la capacité de traiter un métal de grande épaisseur, à partir des alliages les plus solides et les plus durs, avec un angle d'affûtage unilatéral très pointu, ce qui simplifie grandement le déroulement du travail.

Avantages des carotteuses

Les carotteuses pour métal, par rapport aux carotteuses conventionnelles, présentent un certain nombre d'avantages.

- La conception de l'anneau est agencée de manière à ce que le trou soit découpé le long de son contour, ce qui ne nécessite pas d'équipement avec un entraînement à haute puissance.

- En perçant avec une fraise annulaire, des trous avec une rugosité de surface interne élevée peuvent être produits. Ce n'est pas toujours possible avec une conception d'outil classique.

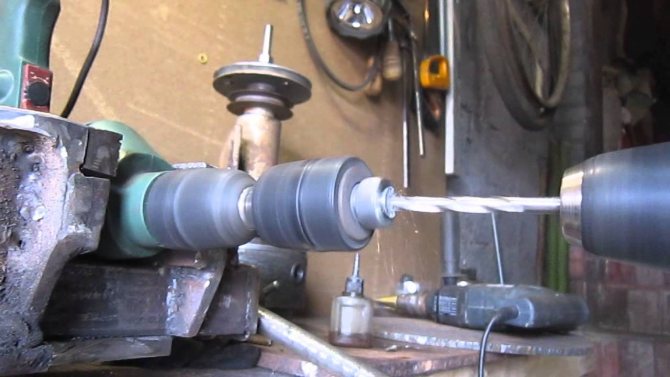

- Les carotteuses sont installées sur divers types d'équipements. En particulier, ils sont utilisés non seulement sur le perçage, mais aussi sur les fraiseuses et les tours.

- Les forets de ce type peuvent être utilisés en combinaison avec d'autres outils, c'est-à-dire qu'ils peuvent être utilisés pour le traitement multi-outils.

- La zone de contact des arêtes de coupe de la carotteuse avec la pièce est assez importante.

- En un seul passage, la carotteuse vous permet d'enlever une grande quantité de matériau de la pièce.

- Le recyclage du métal traité en copeaux nécessite beaucoup moins d'énergie et de puissance de l'équipement utilisé.

- En raison du fait que les fraises annulaires sont fabriquées, le perçage avec leur aide est effectué avec une productivité élevée.

- Le processus de perçage est effectué non seulement à grande vitesse, mais également avec une précision exceptionnelle.

- L'outil de ce type se caractérise par une efficacité et une ergonomie d'utilisation élevées.

- Les fraises annulaires créent un minimum de bruit pendant le traitement.

- La productivité élevée de l'utilisation d'un tel outil est également assurée par la présence d'un grand nombre d'arêtes de coupe sur sa partie travaillante.

Un foret annulaire permet d'obtenir des trous traversants dans des produits métalliques dont le diamètre est compris entre 12 et 150 mm.

Avantages et inconvénients

Les carotteuses sont largement utilisées dans le travail des métaux en raison de la combinaison d'un certain nombre de propriétés positives, parmi lesquelles on peut distinguer :

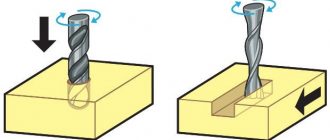

- À l'aide de cet outil, des trous d'un diamètre allant jusqu'à 200 millimètres peuvent être obtenus à l'aide d'un équipement simple. Alors que les forets hélicoïdaux conventionnels coupent le métal sur toute la section du trou, les forets à couronne ne le coupent que sur le périmètre. En conséquence, la quantité de métal à couper est nettement inférieure. Par conséquent, il y a une économie importante d'énergie dépensée pour le travail.

- Lors du perçage de grands trous avec des forets conventionnels, des rainures pilotes de petits diamètres doivent d'abord être réalisées. Ensuite, tout le volume de matériau à l'intérieur du futur trou est transformé en copeaux. La carotteuse complète le trou en une seule opération et beaucoup plus rapidement. Ainsi, leur utilisation conduit à un gain de temps de travail et augmente la productivité du procédé.

- La configuration du profil de coupe du foret couronne est propice à l'obtention de valeurs de rugosité élevées de la surface intérieure du trou. Il est très difficile d'obtenir cette finition de surface avec des forets conventionnels. Pour cela, il sera nécessaire de traiter en plus le métal en utilisant d'autres opérations technologiques de traitement mécanique.

- Les forets métalliques HSS durent très longtemps car ils peuvent être affûtés à plusieurs reprises. De plus, les arêtes de coupe peuvent être restaurées tant que la longueur progressivement décroissante de l'outil le permet. Bien entendu, le profil de coupe des dents a une configuration assez complexe, et donc l'affûtage correct nécessite une certaine habileté du maître ou la présence d'un dessin qui peut être guidé par.

- Avec les perceuses, vous pouvez percer des trous non seulement sur des surfaces planes, mais également dans des pièces présentant des surfaces courbes complexes. Travailler avec des forets hélicoïdaux dans de tels cas implique de nombreuses opérations préparatoires et l'utilisation de diverses astuces. Avec les couronnes, vous pouvez facilement percer des tuyaux. Les tuyaux de grand diamètre qui ne peuvent pas être montés dans la machine peuvent être facilement usinés avec des perceuses magnétiques avec une carotteuse installée dans le mandrin. Les forets HSS sont bien adaptés pour cela.

- En raison de leur conception, les forets sont nettement plus légers que les outils conventionnels. Cette différence est particulièrement importante pour les grands diamètres. Le faible poids permet de travailler avec des carotteuses sur de petites perceuses et même sur des outils électriques portatifs.

- Il est beaucoup plus facile de réaliser une opération d'usinage avec une carotteuse métallique qu'avec un outil hélicoïdal. Cet outil, même sans opérations préparatoires, est bien centré et permet d'obtenir un trou régulier perpendiculaire à la surface.

- Lorsqu'elles sont montées sur des machines-outils, les carotteuses spéciales préfabriquées peuvent facilement assurer un bon refroidissement et une bonne lubrification de l'outil. Le lubrifiant réfrigérant est fourni à la zone d'usinage par un trou interne dans l'outil et pénètre donc dans l'arête de coupe en quantité suffisante.

Malgré le grand nombre d'avantages ci-dessus, la carotteuse métallique présente également plusieurs inconvénients importants, parmi lesquels on peut distinguer les deux suivants :

- Avec cet outil, seuls des trous traversants peuvent être obtenus dans le métal. Pour faire des trous borgnes, vous devrez utiliser un autre outil de coupe.

- Les carotteuses les plus courantes sont les carotteuses dont la partie coupante est constituée de dents en carbure fondu. Un tel outil ne se prête pas à l'affûtage des dents, et donc, après que ses propriétés de coupe se sont dégradées, il devient inutilisable.

Particularités

Les forets pour machines-outils sont des outils de coupe. Ils sont utilisés pour percer de nouveaux trous et augmenter le diamètre de ceux existants. Les forets pour machines-outils sont fabriqués conformément aux réglementations et aux documents d'une technologie spécifique.

Cet outil dispose de plusieurs fonctionnalités, notamment :

- coefficient élevé de résistance et de fiabilité;

- haut niveau de résistance;

- résistance à la corrosion;

- sont constitués de matériaux de qualité, parmi lesquels il existe de nombreux alliages différents et, bien sûr, de l'acier, que l'on appelle "haute vitesse", mais aucun acier ne convient, à savoir les nuances P18, P9, P9K15.

Pour augmenter la durée de vie du foret, au cours du processus de fabrication, il est recouvert de composés spéciaux.

- Film d'oxyde. Ce revêtement augmente le coefficient de résistance du produit à la chaleur lors des frottements.

- Revêtement diamant. L'une des plus durables, elle est utilisée pour traiter des produits destinés au perçage dans des matériaux durs et très résistants, comme la pierre ou le grès cérame.

- Enduit de titane.

Les forets pour machines-outils diffèrent non seulement par leurs paramètres techniques, mais également par leur couleur, qui indique la manière dont le produit est traité.

- Gris. Indique que le produit n'a subi aucun traitement. Il n'a pas de bons paramètres techniques et une longue durée de vie.

- Le noir. Au stade final, le produit a été traité avec de la vapeur surchauffée.

- Jaune. Il y avait un traitement spécial, dont le but principal est de soulager le stress interne. Produit très solide, de haute qualité et durable.

- Doré. Il dit que l'alliage à partir duquel le produit a été fabriqué contient du titane et du nitrure, plusieurs étapes de traitement se sont écoulées. Ces perceuses sont les plus solides et les plus stables.

Caractéristiques du perçage avec des dents en carbure

Les forets à dents en carbure peuvent être utilisés sur des machines portables et fixes. Ils perforent parfaitement l'acier au chrome-nickel et l'acier ordinaire. Les forets en carbure sont résistants à la chaleur et sont spécialement conçus pour le perçage à grande vitesse.

Lorsque vous utilisez des forets avec des dents en carbure, suivez ces directives :

- Ils ne sont pas utilisés lorsque l'alimentation électrique est activée lors du perçage sur des machines stationnaires.

- Ne peut pas être utilisé avec la perceuse à percussion SDS + activée.

- Ne pas incliner le foret par rapport au matériau pendant le processus de perçage

- Utilisez toujours des fluides de coupe

- Portez uniquement des lunettes de protection

Mode d'emploi

Dessinez la pointe du futur trou. Placer le foret central au point de perçage marqué.

Utilisez une légère pression pendant le processus de perçage jusqu'à ce que le foret de centrage passe à travers. N'appuyez pas trop fort pour éviter d'endommager (lorsque le foret central passe). Ne pas incliner la couronne

Conseil

Glissez un tube en plastique ou en métal sur le foret de centrage ; le foret doit être plus long que le foret.

Lorsque la perceuse passe à travers, le tube reposera contre la surface et les dents ne heurteront pas le matériau.

Ensuite, vous pouvez percer sans foret.

Lors du perçage de la tôle : Laissez un espace libre sous la tôle pour que la mèche puisse passer de part en part.

Lorsque vous percez des tuyaux : ne percez qu'un tuyau bien ancré.

Valeurs de vitesse standard

Pour les machines de faible puissance avec une forte décélération, les valeurs doivent être augmentées d'environ 30% (ou réduire la charge). S'il n'y a pas de contact constant des dents de la couronne avec le matériau à percer (par exemple, lors du perçage de tubes ou de tôles profilées), la vitesse de perçage peut être augmentée par rapport aux valeurs standard. Une fois que toutes les dents du foret touchent le plan de perçage, la vitesse doit être à nouveau réduite.

Si la vitesse est trop faible, la fluidité de la rotation est réduite, ce qui peut conduire à la casse des dents.

Élimination des copeaux

Retirez les copeaux du trou à percer en soulevant légèrement et en tournant le foret. Cela permet un meilleur approvisionnement en lubrifiants réfrigérants, ce qui prolonge la durée de vie de l'outil.

Ceci est très important, en particulier lorsque vous percez des matériaux épais (jusqu'à 20 mm) avec des forets robustes tels que Karnash art. 20.1130

Mode d'emploi sur une perceuse à main

Plus le diamètre du foret est grand, plus le risque d'accident est grand. Nous recommandons d'utiliser des forets d'un diamètre maximum de 35 mm pour les perceuses à main. Utilisez des machines fixes pour percer de grands diamètres.