Symboles

Il est difficile de déchiffrer la composition chimique des aciers appartenant à la catégorie HSS, car leur désignation ne contient aucune donnée détaillée. En règle générale, les catalogues d'outils en acier de cette catégorie contiennent des informations sur les matériaux pour lesquels il peut être utilisé. Afin de déterminer de manière relativement précise la composition chimique des aciers HSS, il est nécessaire d'utiliser un équipement spécial ou de résoudre ce problème de manière empirique.

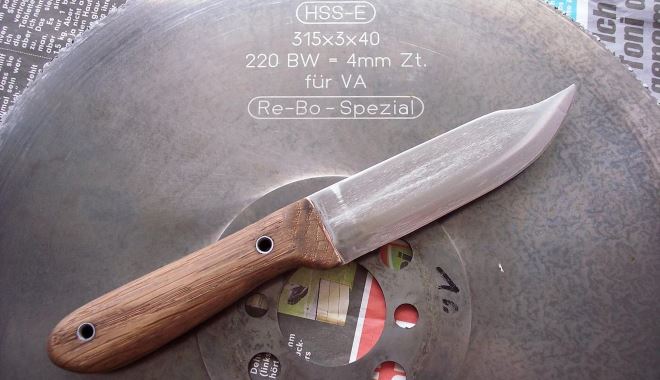

Très probablement, il s'agit de l'analogue allemand de l'acier rapide HSS M2

RSS

On ajoute souvent à cette abréviation la lettre R. Ce sont les forets les moins durables. Ils sont roulés et traités thermiquement.

HSS G

Cette désignation s'applique aux forets dont la partie coupante est rectifiée au borazon (CBN). Les outils HSS G sont les plus courants et se caractérisent par une durabilité accrue. De plus, une perceuse pour métal, sur laquelle cette désignation est appliquée, crée le moins de faux-rond lors de l'exécution du traitement avec elle.

HSS avec la lettre E

Cette désignation indique que la composition du matériau de fabrication du produit contient du cobalt. L'outil de désignation HSSE est idéal pour les matériaux durs ainsi que les matériaux à haute ténacité. Comme mentionné ci-dessus, l'analogue de la désignation HSSE est le marquage M35. Il existe également des analogues internationaux de la désignation HSSE (HSS-Co5 et HSS-Co8), qui peuvent être utilisés pour déterminer exactement la quantité de cobalt contenue dans l'alliage d'acier.

L'acier de cette nuance est extrêmement difficile à couper avec une meuleuse.

HSS G TiN

Cette désignation indique que la surface de l'outil est recouverte de nitrure de titane. Cela augmente à la fois la dureté de la couche superficielle du produit (d'environ 2300 HV) et sa résistance à la chaleur (jusqu'à 600°).

HSS G TiAIN

Sur la surface de l'outil portant cette désignation, une pulvérisation de nitrure de titane dopé à l'aluminium est appliquée. Grâce à ce revêtement, la dureté de la couche superficielle d'un tel foret augmente d'environ 3000 HV, et la résistance thermique de 900°.

HSS E VAP

Les produits portant cette désignation peuvent être utilisés pour. Les copeaux collent moins à leur surface, ils se cassent donc moins souvent et offrent un traitement de haute qualité.

Il n'est pas rare de trouver des outils portant la désignation HSS 4241, qui sont principalement utilisés pour le traitement de produits en bois, en plastique et en aluminium. Quant à la désignation Super HSS, chaque fabricant y met ses propres idées sur la qualité de l'outil.

La vidéo montre un test d'un couteau en acier HSS W18.

De quel acier sont faits les forets pour le métal et lequel est le meilleur

Afin de choisir des forets de haute qualité qui peuvent durer longtemps et conserver leur affûtage malgré une utilisation répétée, il est important de savoir à partir de quels types d'acier un tel outil est produit et quelles sont ses différences. Les meilleurs forets à métaux sont fabriqués à partir d'acier rapide HSS (abréviation courante) avec l'ajout d'un certain nombre d'impuretés

Le prix de l'outil et les propriétés décrites ci-dessus dépendent de leur type et de leur quantité.

L'acier rapide se caractérise par une dureté élevée, une capacité de résistance à la rupture et une tolérance à la température due à la vitesse de perçage. Le matériau est allié à des impuretés spéciales, ce qui est indiqué dans le marquage.

Par exemple:

- P - indique que le tungstène est présent dans l'alliage.

- est un indicateur de la présence de vanadium.

- M - indique l'ajout de molybdène.

Parfois, les fabricants indiquent le type d'acier comme un avantage particulier de leur produit. Que peut révéler un tel marquage ? Jetons un coup d'œil aux options populaires.

Forets en acier HSS-E

5-8% de cobalt est ajouté à cet acier rapide. Cette solution technologique leur permet de percer l'acier inoxydable acier avec résistance à la traction jusqu'à 1200 N/mm2. Conçu pour les matériaux particulièrement sensibles à la chaleur et difficiles. Au lieu de la lettre E, ils peuvent avoir la désignation Co.

Foret en acier HSS-E

Forets en acier HSS-TiAIN

Ils ont un revêtement à trois couches (titane-aluminium-nitrure). Cela augmente leur résistance à la chaleur jusqu'à une température de 900 degrés et leur permet d'être utilisés sur de l'acier d'une résistance de 1100 N/mm2. Ils se distinguent par une durée de vie accrue, dépassant de 5 fois les autres types.

Foret en acier HSS-TiAIN.

Forets en acier HSS-TiN

Le marquage indique la pulvérisation de la couche externe avec du nitrure de titane. Cela ajoute de la force et augmente la résistance à la chaleur jusqu'à 600 degrés. Convient pour percer des trous dans la fonte, l'aluminium, l'acier au carbone et l'acier allié avec une résistance à la traction de 1100 N/mm2.

Foret en acier HSS-TiN.

Forets en acier HSS-G

Convient pour la fonte et divers types d'acier avec une résistance à la traction de 900 N/mm2. La partie coupante en eux est broyée avec du nitrure de bore cubique. Cela donne une résistance au faux-rond radial et à l'abrasion. Les forets fabriqués à partir d'un tel acier sont les plus courants.

Foret en acier HSS-G.

Forets en acier HSS-R

C'est un acier rapide avec le moins de durabilité. Il peut aussi être indiqué simplement sans la lettre R, ce qui signifiera un traitement thermique classique (durcissement) et un laminage au rouleau. Convient pour faire des trous dans les aciers doux et la fonte.

Foret en acier HSS-R.

Forets carbure monobloc

Ce type de matériau ne s'applique qu'au foret. Il est conçu pour des charges à très haute température et est résistant à l'abrasion. Ce HHS est utilisé pour les forets conçus pour travailler avec les alliages de titane, les aciers haute température et l'acier inoxydable.

Forets carbure monobloc.

Caractéristiques des aciers HSS

HSS a fini par être divisé en trois groupes:

- Tungstène (T);

- Molybdène (M);

- Aciers rapides fortement alliés.

Les aciers au tungstène ne sont pratiquement pas utilisés aujourd'hui en raison du coût élevé du tungstène et de sa pénurie. Les plus courants sont l'acier à usage général T1 et l'acier au vanadium et au cobalt T15. T15 est utilisé pour les outils fonctionnant dans des conditions de température et d'usure élevées.

Les aciers au molybdène ont du molybdène comme principal élément d'alliage, bien que certains contiennent autant ou même plus de tungstène et de cobalt. Les aciers à haute teneur en vanadium et en carbone sont résistants à l'abrasion. Une série d'aciers à partir de M41 se caractérise par une dureté élevée à haute température (dureté rouge). Les aciers au molybdène sont également utilisés dans la fabrication d'outils fonctionnant dans des conditions "à froid" - matrices de laminage, matrices de découpe. Dans de tels cas, les aciers HSS sont durcis à des températures plus basses pour augmenter la ténacité.

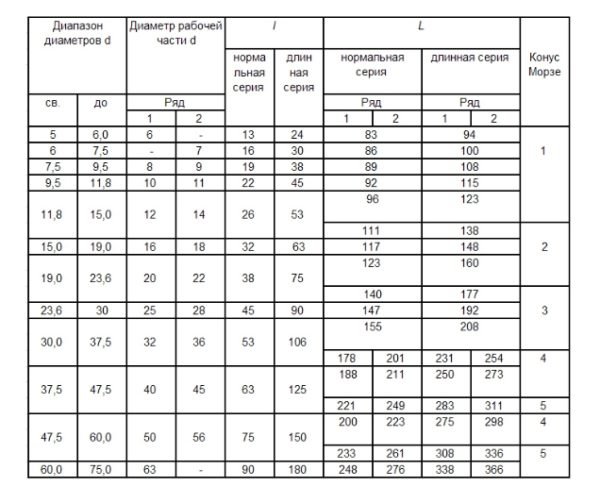

Tableau des compositions chimiques courantes des aciers HSS. Analogues domestiques.

| Type de | Patrie. analogue | Composition chimique, % | ||||||||

| C | Mn | Si | Cr | V | W | Mo | Co | Ni | ||

| Aciers au tungstène HSS | ||||||||||

| T1 | P18 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | — | — |

| T2 | R18F2 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | — | — |

| T4 | R18K5F2 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | 5,00 | — |

| T5 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | 8,00 | — | |

| T6 | 0,80 | — | — | 4,50 | 1,50 | 20,00 | — | 12,00 | — | |

| T8 | 0,75 | — | — | 4,00 | 2,00 | 14,00 | — | 5,00 | — | |

| T15 | R12F5K5 | 1,50 | — | — | 4,00 | 5,00 | 12,00 | — | 5,00 | — |

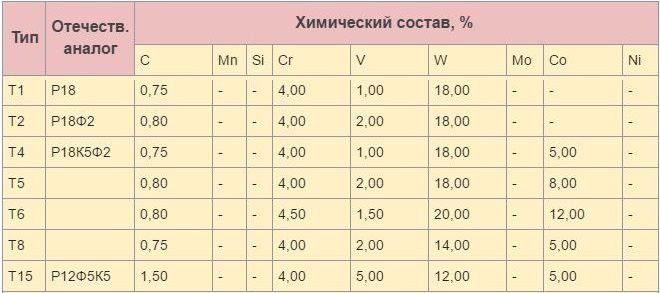

| Aciers au molybdène HSS | ||||||||||

| M1 | 0,80 | — | — | 4,00 | 1,00 | 1,50 | 8,00 | — | — | |

| M2 | R6M5 | 0,85 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — |

| M3 | R6M5F3 | 1,20 | — | — | 4,00 | 3,00 | 6,00 | 5,00 | — | — |

| M4 | 1,30 | — | — | 4,00 | 4,00 | 5,50 | 4,50 | — | — | |

| M6 | 0,80 | — | — | 4,00 | 2,00 | 4,00 | 5,00 | — | — | |

| M7 | 1,00 | — | — | 4,00 | 2,00 | 1,75 | 8,75 | — | — | |

| M10 | 0,85-1,00 | — | — | 4,00 | 2,00 | — | 8,00 | — | — | |

| M30 | 0,80 | — | — | 4,00 | 1,25 | 2,00 | 8,00 | — | — | |

| M33 | 0,90 | — | — | 4,00 | 1,15 | 1,50 | 9,50 | — | — | |

| M34 | 0,90 | — | — | 4,00 | 2,00 | 2,00 | 8,00 | — | — | |

| M35 | R6M5K5 | 0,82-0,88 | 0,15-0,40 | 0,20-0,45 | 3,75-4,50 | 1,75-2,20 | 5,5-6,75 | 5,00 | 4,5-5,5 | jusqu'à 0,30 |

| M36 | 0,80 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — | |

| Aciers HSS fortement alliés | ||||||||||

| M41 | R6M3K5F2 | 1,10 | — | — | 4,25 | 2,00 | 6,75 | 3,75 | 5,00 | — |

| M42 | 1,10 | — | — | 3,75 | 1,15 | 1,50 | 9,50 | 8,00 | — | |

| M43 | 1,20 | — | — | 3,75 | 1,60 | 2,75 | 8,00 | 8,25 | — | |

| M44 | 1,15 | — | — | 4,25 | 2,00 | 5,25 | 6,25 | 12,00 | — | |

| M46 | 1,25 | — | — | 4,00 | 3,20 | 2,00 | 8,25 | 8,25 | — | |

| M47 | P2AM9K5 | 1,10 | — | — | 3,75 | 1,25 | 1,50 | 9,50 | 5,00 | — |

| M48 | 1,42-1,52 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 2,75-3,25 | 9,50-10,5 | 0,15-0,40 | 8,00-10,0 | jusqu'à 0,30 | |

| M50 | 0,78-0,88 | 0,15-0,45 | 0,20-0,60 | 3,75-4,50 | 0,80-1,25 | jusqu'à 0,10 | 3,90-4,75 | — | jusqu'à 0,30 | |

| M52 | 0,85-0,95 | 0,15-0,45 | 0,20-0,60 | 3,50-4,30 | 1,65-2,25 | 0,75-1,50 | 4,00-4,90 | — | jusqu'à 0,30 | |

| M62 | 1,25-1,35 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 1,80-2,00 | 5,75-6,50 | 10,0-11,0 | — | jusqu'à 0,30 |

Tous les analogues peuvent ne pas être indiqués dans le tableau, car à l'heure actuelle, il peut y avoir un grand nombre de marques non hébergées empruntées.

Un outil de coupe fabriqué avec une teneur en tungstène (W) aura une qualité très utile pour l'outil - la rougeur. Il permet aux outils de conserver un tranchant et une dureté tranchants à des températures de chaleur rouge (jusqu'à 530°C). Le cobalt augmente encore la rougeur et la résistance à l'usure des aciers HSS.

M1. Ils sont utilisés pour la production de forets, un large éventail d'applications. Les aciers M1 ont une résistance au rougeur plus faible que les aciers M2, mais sont moins sensibles aux chocs et sont plus flexibles, ce qui les rend adaptés aux travaux généraux.

M2. Matériau standard pour outillage HSS. Le M2 a une bonne résistance aux rougeurs et conserve son tranchant plus longtemps que les autres aciers HSS à plus faible teneur en tungstène. Généralement utilisé pour fabriquer des outils pour un travail de machine haute performance.

M7.Utilisé pour les perceuses de construction lourde pour le perçage dans la tôle dure. Généralement utilisé là où la flexibilité et la durée de vie prolongée sont tout aussi importantes.

M50. Il est utilisé pour la fabrication de forets utilisés pour le perçage d'équipements portables, où la rupture due à la flexion est un problème. N'a pas la même dureté rouge que les autres aciers HSS au tungstène.

M35. Les aciers M35 ont une dureté rouge accrue par rapport au M2. Dans ce cas, le cobalt abaisse quelque peu la résistance aux chocs.

M42. Les aciers M42 "Super Cobalt" ont une excellente résistance à l'abrasion et une bonne rougeur. Ils sont utilisés pour des travaux sur des matériaux visqueux et complexes.

Principaux avantages

Pour maintenir l'efficacité du flux de travail élevée, il est préférable d'utiliser des modes de perçage spéciaux, où des engrenages courts sont utilisés. Bien que la géométrie du foret soit conçue de manière à ce que les copeaux ne s'accumulent pas en grande quantité sur la surface, il vaut toujours la peine de nettoyer le produit de temps en temps. Cette approche fournira une plus grande précision de traitement.

La conception de la perceuse a une grande marge de sécurité, qui est en grande partie due à la qualité de l'acier rapide utilisé. Parmi les principaux avantages, il convient de noter les points suivants :

- lors de la production du foret, la méthode de meulage a été utilisée, grâce à laquelle un faible niveau de frottement et de chauffage de l'élément est assuré;

- l'élément est entièrement conforme aux normes européennes ;

- le pré-basculement n'est pas nécessaire dans la plupart des cas;

- En raison de leur haute résistance, les forets HSS-G DIN 338 sont excellents pour le perçage intermittent.

Un avantage important est la surface parfaitement polie, qui offre un frottement minimal, ce qui a un effet positif sur la durée de vie, ainsi que le chauffage du métal pendant le travail à long terme. La perceuse peut être utilisée non seulement pour le traitement de matériaux en acier, mais également pour des structures en fonte, en métaux non ferreux et même en plastique dur.

Du fait que l'élément a une forme conique, ainsi qu'une coupe transversale, le niveau de résistance et de fiabilité est considérablement augmenté. La probabilité de casse pendant le fonctionnement est assez faible, ce qui permet d'utiliser les perceuses Ruko pour un travail professionnel.

Conseils de sélection

Pour choisir la bonne perceuse, vous devez faire attention aux points importants

- Étudiez les caractéristiques du matériau et les capacités de perçage pour vous assurer que l'outil répond aux exigences du travail.

- Regardez la couleur du produit. Il peut parler de la façon dont le métal a été traité.

- la couleur de l'acier indique qu'aucun traitement thermique n'a été effectué ;

- jaune - le métal a été traité, la contrainte interne dans le matériau a été éliminée;

- une teinte dorée brillante indique la présence de nitrure de titane, ce qui augmente la résistance à l'usure ;

- ferreux - le métal est traité à la vapeur chaude.

- Examinez les marquages pour connaître le type d'acier, le diamètre, la dureté.

- Renseignez-vous sur le fabricant, consultez des spécialistes.

- Enquêter sur la question des outils d'affûtage.

Les forets sont souvent vendus par lots, par exemple avec des diamètres différents. La question de l'acquisition d'un tel outil nécessite de comprendre à quelles fins une perceuse est nécessaire et combien d'options peuvent être utilisées.

Pour plus d'informations sur la fabrication d'un affûteur de perceuse sur une meuleuse, voir la vidéo ci-dessous.

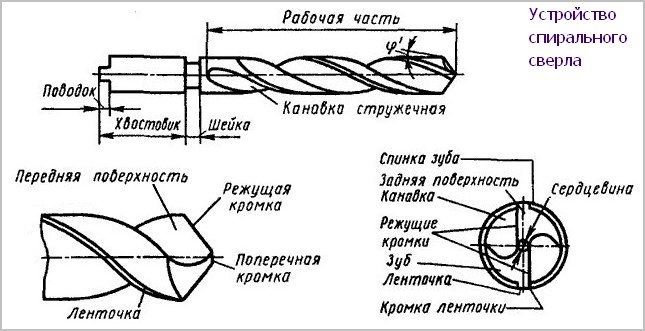

Que sont-ils?

Les perceuses se présentent sous différentes formes. Chacun d'eux est appliqué dans un domaine spécifique. Tous les forets HSS sont nécessaires pour la coupe du métal.

La spirale convient à la création de trous dans des pièces en alliages spéciaux, en aciers résistants à l'usure, en aciers pour structures d'une résistance allant jusqu'à 1400 N / mm2, à la fois normales et trempées, en fonte grise ou ductile. Il est utilisé à la fois dans les outils électriques et pneumatiques portatifs et dans les machines à couper le métal.

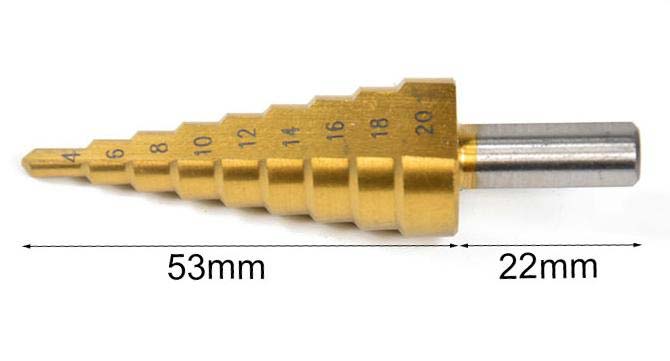

Un foret étagé est utilisé pour créer des trous de différents diamètres dans différents types de matériaux. L'apparence d'un tel foret ressemble à un cône avec une surface étagée.

Carotteuse - un cylindre creux utilisé pour créer des trous dans les alliages d'acier et les métaux non ferreux. Enlève le métal autour du bord du trou, laissant le noyau intact.

Caractéristiques du traitement thermique

Le résultat du traitement à haute température des aciers rapides est une modification de la structure du matériau pour obtenir certaines propriétés physiques et mécaniques requises lors du travail avec cet outil.

recuit

L'acier HSS, après le laminage et le forgeage, acquiert une dureté et des contraintes internes accrues. A cet égard, les pièces sont préalablement soumises à un recuit. Le recuit soulage les contraintes internes du matériau, améliore l'usinabilité et le prépare au durcissement.

Le processus de recuit a lieu à une température d'environ 850-900 ° C. Cependant, il faut se méfier d'une augmentation excessive de la température et de la durée d'exposition, car cela peut entraîner une augmentation de la dureté de l'acier. En raison de la faible conductivité thermique de l'alliage, le chauffage est effectué lentement et uniformément.

Les produits sont chargés dans le four à une température de 200-300°C, tandis que le chauffage ultérieur est augmenté à une vitesse de 150-200°/heure. Le processus se termine par un refroidissement lent : d'abord dans une étuve à 650°C, puis à température ambiante à l'air libre.

Les usines de construction de machines sont soumises à un recuit isotherme d'un petit nombre de pièces. Ils sont chauffés à 880-900 ° C pendant une courte période, puis transférés dans un four à une température ne dépassant pas 720-730° C pendant 2-3 heures. Pour se protéger contre l'apparition de contraintes internes excessives, les pièces sont refroidies dans un four à 400-450°C, puis laissées à l'air libre.

Le recuit conventionnel prend plus de temps qu'un processus isotherme. Par la suite, les pièces subissent un traitement mécanique, puis l'outil est soumis au processus de traitement thermique final - trempe et revenu.

Durcissement

Les outils en acier rapide sont durcis à des températures supérieures à 1300 ° C. Après le processus de durcissement, un revenu répété se produit à 550-560 ° C. Cette température est nécessaire pour dissoudre une grande quantité de carbures dans l'austénite pour obtenir de l'austénite fortement alliée.

Lors d'un refroidissement supplémentaire, une martensite fortement alliée est obtenue, qui contient une grande quantité de tungstène, de vanadium et de chrome. La martensite ne se décompose pas lors du chauffage jusqu'à 600°C, ce qui donne à l'acier rapide une dureté rouge.

Pour obtenir des valeurs de dureté rouge élevées, la température pendant le durcissement doit être très élevée. Cependant, il existe une limite, avec une augmentation dans laquelle dans l'acier rapide, une croissance rapide des grains commence et une fusion se produit.

Vacances

De l'acier rapide trempé est nécessaire pour réussir le processus de trempe. À une température de 550-560 ° C, un processus multiple est effectué à des intervalles de 1 heure. Le revenu a pour but de convertir l'austénite en martensite. L'acier rapide passe par deux processus internes :

- Lors du chauffage et du revenu ultérieur, le carbure broyé est libéré de l'austénite retenue. En conséquence, l'alliage de l'austénite est réduit, ce qui facilite la transformation facile en martensite.

- Lors du refroidissement à 100-200°C, la martensite est obtenue. Cela soulage également les contraintes internes générées lors du durcissement.

De nos jours, le processus de trempe accélérée de l'acier est le plus souvent utilisé dans les usines, qui se déroule à des températures élevées.