Mélange

L'une des étapes les plus laborieuses de la production de béton de sciure de bois (même un constructeur novice peut fabriquer des blocs de ses propres mains) est le mélange, il est donc recommandé d'utiliser une bétonnière ou au moins une bétonnière. Cela rendra la procédure de mélange non seulement plus confortable, mais également de meilleure qualité.

Avant de verser les sciures séchées dans une bétonnière, elles doivent être tamisées à travers un tamis avec un côté alvéolaire de 1 cm.Ensuite, vous pouvez mélanger la sciure avec du ciment. Ce n'est qu'après cela que de la pâte d'argile ou de chaux, préparée à l'avance, est ajoutée au mélange. Tous les composants doivent être soigneusement mélangés et dilués avec de l'eau. L'eau doit être ajoutée par petites portions.

Si le mélange du béton de sciure de bois est effectué correctement, le mélange, lorsqu'il est pressé dans un poing, formera un morceau de plastique sur lequel, en l'absence de gouttelettes d'eau, des bosses des doigts seront visibles. Ceci est considéré comme le principal indicateur d'un mélange correctement préparé.

Technologie de fabrication de béton de bois

Un matériau tel que le béton de bois est facile à fabriquer vous-même sur votre site. Pour ce faire, vous aurez besoin d'un inventaire :

- bétonnière;

- formes pour verser le mélange fini.

Vous aurez également besoin de :

- sciure;

- ciment;

- chaux ou argile;

- sable.

Composition des matériaux pour le béton de bois

Étant donné que le béton de bois appartient au béton de sciure de bois, il devient alors clair qu'il comprend du ciment de différentes marques. Et aussi pour augmenter la résistance du matériau en béton de bois, même du ciment avec les meilleures caractéristiques est utilisé.

Des copeaux et de la sciure de bois sont ajoutés au béton. Lorsqu'un tel matériau ne suffit pas, il est alors rempli de déchets d'aiguilles, de feuillage ou d'écorce, uniquement à une concentration ne dépassant pas cinq pour cent de la composition totale de la charge.

La quantité de matériau pour la formation du béton de bois

La forme finie du béton de bois doit être de 5 × 25 mm. Pour cela, toute la composition organique est passée dans un broyeur. En outre, une telle composition broyée est ajoutée au mélange de ciment.

Auparavant, dans les usines, des produits chimiques spéciaux étaient ajoutés à la matière organique pour neutraliser le sucre. Cela est dû au fait que le sucre altère la résistance du béton de bois et doit être éliminé.

Étapes de fabrication

- Tamiser la sciure avec un tamis à mailles - 1 × 1 cm.

- Placement de sciure et de sable dans une bétonnière.

- La composition est mélangée dans une bétonnière.

- Et la quantité de ciment nécessaire dans le béton de bois, déterminée par sa marque, est fournie avec la chaux.

- Mélangé dans une bétonnière.

- La composition est coulée dans des moules de 15 cm chaque couche.

En 3 mois, le béton de bois devient durable.

Alors, combien de ciment y a-t-il dans l'arbolite :

- dans le 5e grade de béton de bois, il y a du ciment 1 / M 400;

- dans le 10e grade de béton de bois, il y a du ciment 1 / M 400;

- dans le 15e grade de béton de bois, il y a du ciment 1 / M 400;

- dans le 25e grade de béton de bois, il y a 1 / M 400 de ciment.

S'il y a la bonne quantité de ciment, un matériau léger est créé avec une résistance de 400 à 850 kg / m 2 et résiste au feu à une température de 1000 C.

Technologie de construction

Construire une maison en rondins et en ciment est assez simple. Tout d'abord, ils fabriquent la fondation et la partie du sous-sol - selon les mêmes règles que pour un bâtiment en bois ordinaire à partir d'une barre de construction.

Comment se déroule la construction d'une maison à partir de cales et de ciment:

- Une couche d'imperméabilisation est posée sur le sous-sol.

- Une solution est placée au-dessus de l'imperméabilisation en deux bandes de 6 à 7 centimètres de large. La distance entre les bords extérieurs des bandes doit être égale à l'épaisseur du mur (la longueur des bûches), la hauteur de la couche est de 3 centimètres. L'espace entre les bandes de la solution est rempli d'un mélange de chaux et de sciure de bois, puis les bûches de la première rangée sont placées sur la solution (elles doivent être secouées et légèrement pressées).L'écart entre les bûches adjacentes doit être égal à 3 centimètres.

- Les rangées de cales suivantes sont posées de la même manière.

- Alors que le mortier n'a pas encore pris, à l'extérieur et à l'intérieur de la maison, les coutures de la maçonnerie sont brodées, tout est nivelé, la solution est compactée dans les interstices entre les bûches. Les coutures doivent avoir une profondeur d'environ 5 millimètres.

- Création d'ouvertures pour portes et fenêtres à la hauteur souhaitée, leur pose se fait ultérieurement.

- Pour soutenir les poutres du plancher du grenier, les chevrons du toit, un Mauerlat est posé le long du haut des murs. De plus, les poutres de la charpente sont fixées au mur avec des attaches métalliques : l'extrémité du fil doit être torsadée autour des cales dans l'épaisseur de la partie supérieure du mur, la seconde doit être fixée sur le chevron de la toiture. Le toit peut être fait de bardeaux de bitume, de planches de bois et d'autres matériaux.

Les murs peuvent être gainés ou finis avec divers matériaux à l'intérieur et à l'extérieur, comme dans une maison en bois conventionnelle.

Si la maison est construite dans un climat froid, les bûches doivent être posées en 2 couches avec des poches d'air à l'intérieur, qui sont remplies d'isolant (de préférence de la laine écologique). Les couches de maçonnerie sont liées entre elles par de longues bûches qui traversent toute l'épaisseur du mur.

La technologie de construction de maisons à partir de rondins est utilisée depuis longtemps. Aujourd'hui, de tels bâtiments peuvent être vus en Yakoutie, où ils servent dignement à des températures inférieures à -50 degrés et maintiennent parfaitement le climat intérieur même avec des fluctuations quotidiennes moyennes de 40 à 42 degrés.

Composition

Le principal composant du matériau de construction est le sable, ainsi que le ciment et les copeaux (copeaux). Le ciment affecte la résistance, la maniabilité et certaines autres caractéristiques de performance. La qualité du ciment utilisé pour créer les blocs doit être au moins M400.

La teneur accrue en sciure de bois améliore les performances d'absorption acoustique et d'isolation thermique des blocs de béton en bois. Les copeaux de bois doivent être soigneusement séchés avant utilisation.

Par exemple, un composant qui augmente la résistance au feu du matériau est presque invariablement utilisé. De plus, une substance qui repousse les rongeurs et autres parasites peut être utilisée.

Variétés de blocs, leurs qualités et caractéristiques

Le béton cellulaire est un béton à structure cellulaire. Il est fabriqué à partir de ciment additionné de sable de quartz et d'agents moussants. Le mélange fini est distribué dans des moules et de l'eau est ajoutée. Au cours de la réaction, la masse mousse, remplissant le moule.

Pour rendre le matériau plus solide, les blocs finis sont traités à la vapeur dans des autoclaves. En raison de l'exposition aux hautes pressions, le sable de quartz change de structure et devient plus fort. En d'autres termes, un bloc de mousse est une pierre artificielle légère et très résistante.

Quels blocs sont les meilleurs pour construire une baignoire lors de la construction de murs porteurs et de cloisons? Bien sûr, il s'agit de béton cellulaire autoclavé (lire: "Comment construire un bain à partir de béton cellulaire de vos propres mains - instructions étape par étape"). Pour l'isolation, vous pouvez également utiliser le non-autoclave, depuis qu'il est moins cher, mais sa durabilité n'est pas si élevée.

Les blocs de béton cellulaire se trouvent dans diverses densités :

- 0,3-0,5 t / m3 - utilisé pour l'isolation thermique;

- 0,5-1,2 t / m3 - convient pour la construction de murs.

Pour la construction de petits bâtiments, le béton cellulaire de la marque D500 d'une densité de 0,5 t / m3 convient. Il peut également être utilisé pour aménager des caissons et des cloisons, et son prix n'est pas aussi élevé que celui des marques à haute densité. Lors de la construction d'un bain à partir d'un bloc de mousse ou d'un bloc aéré, afin de les économiser, ils sont posés sur le bord, tandis que le mur s'avérera avoir une épaisseur d'environ 200 mm (plus en détail: "Quel projet de bain en bloc de mousse choisir - de la planification à la construction"). Cela suffira, car le bloc retient parfaitement la chaleur et les murs eux-mêmes seront toujours isolés.

Le béton cellulaire se distingue par le fait qu'il a une petite masse, qu'il est facile à traiter (une scie à métaux convient à la coupe, et vous pouvez faire un trou avec une simple perceuse), il n'est pas inflammable et, avec le temps, il ne devient que plus forte.Parmi les inconvénients, on peut noter qu'il est très hygroscopique (pour un matériau de mauvaise qualité) et d'un coût considérable.

Une variété de béton cellulaire - le silicate de gaz - se distingue par un additif astringent. Pour le béton cellulaire, il s'agit de ciment - jusqu'à 60%, et pour le silicate de gaz, il s'agit de chaux - 24% et 62% de sable de quartz. De plus, le silicate gazeux n'est produit que dans des autoclaves. Les matériaux varient en couleur et en hygroscopicité.

Le silicate de gaz est de couleur blanche, il est capable d'absorber fortement l'humidité, à partir de laquelle il est sujet à la destruction. Le béton cellulaire, au contraire, laisse passer l'humidité, maintenant la pièce à un niveau d'humidité normal. C'est-à-dire que lors du choix entre ces deux matériaux, sans ambiguïté, le béton cellulaire sera le meilleur choix.

Le béton cellulaire est l'un des types de béton cellulaire. Pour sa production, une composition de ciment, de sable et d'eau est utilisée, à laquelle est ajoutée la mousse d'un générateur de mousse. La technologie de fabrication des blocs de mousse est assez simple, de sorte que le processus de production est possible en privé.

Ceci, à son tour, génère un certain nombre de dangers pour l'utilisateur final, car il y a de fortes chances d'acheter du matériel de mauvaise qualité à un prix inapproprié. Au fil du temps, un tel matériau commencera sûrement à se détériorer et à s'effondrer.

Le côté positif du béton mousse peut être considéré comme son coût inférieur par rapport au béton cellulaire et ses niveaux plus élevés de résistance à l'hygrométrie.

La sciure de bois peut servir de charge dans la production de blocs de construction, tandis que ce matériau est appelé béton de sciure de bois. Il est facile à couper et à percer, et sa conductivité thermique est le double de celle d'une brique. De plus, le béton de sciure de bois est un matériau respectueux de l'environnement et non combustible, et il a une faible masse.

Parmi les inconvénients, on peut souligner le fait que le matériau craint l'humidité, mais cela est partiellement éliminé en prétraitant la sciure de bois avec des mélanges hydrofuges ou en imperméabilisant les murs.

Le béton d'argile expansée est un autre type de blocs de construction qui, dans l'ensemble, ont remplacé le parpaing. Dans ce cas, l'argile expansée (argile brûlée et moussée) agit comme une charge. Le béton d'argile expansée est absolument inoffensif, hygroscopique au maximum et possède des propriétés d'isolation thermique élevées.

Les blocs constitués d'un tel matériau ont une masse relativement faible. Un bain à partir de celui-ci s'avère plus pratique que celui du béton cellulaire ou du béton cellulaire, car le béton d'argile expansée nécessite moins de matériaux d'isolation thermique et il est plus facile de monter des attaches. L'isolation du bain est également pratiquée. à partir de blocs de béton d'argile expansée de l'intérieur, ce qui est très efficace.

Les qualités d'isolation thermique du béton d'argile expansée sont déterminées par les fractions de la composition de remplissage - plus elles sont grandes, plus ces qualités sont élevées, mais la densité diminue. Lors de la construction d'une baignoire à partir d'un tel matériau, il est préférable de procéder à une isolation de l'intérieur.

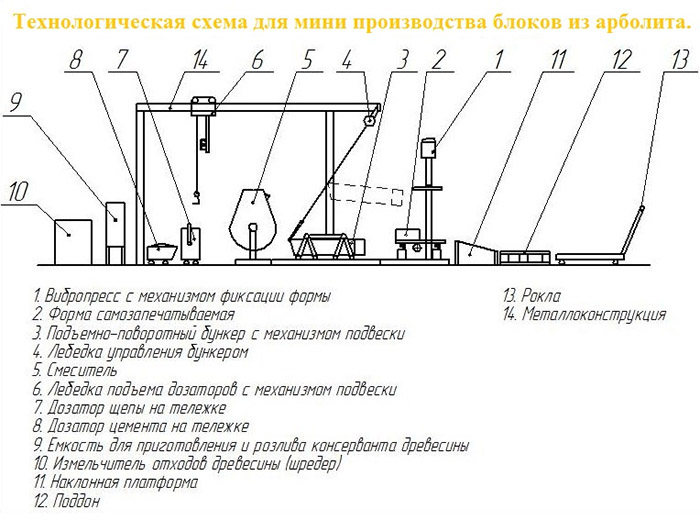

Production de briques à partir de sciure de bois à l'échelle industrielle

Dans le cas où vous souhaitez lancer la production de briques à partir de sciure de bois et de ciment, ouvrez votre propre entreprise, vous devez d'abord établir un plan d'affaires.

Tout d'abord, calculez le coût d'achat de l'équipement.

Pour ce faire, vous aurez besoin de :

- Bétonnière;

- Broyeur pour broyer la sciure et les copeaux de bois;

- Balances pour peser des composants;

- distributeurs de moulage;

- Table vibrante;

- Chambre de séchage;

- Entrepôts pour le stockage de matières premières et de produits finis;

- Un espace couvert ou un atelier spécialement aménagé pour la fabrication de briques ou de blocs isolants.

Si vous ne voulez pas que la production dépende des conditions météorologiques, il est préférable de penser à une grande pièce spacieuse et chauffée. Dans lequel il sera possible de travailler toute l'année.

Le deuxième aspect non moins important est de penser à l'avance où vous allez commencer à vendre des produits finis.

En outre, vous pouvez proposer vos produits à des entreprises de construction, à des organisations, etc.

Après avoir pris connaissance des prix d'achat du marché et déterminé approximativement le volume de production, vous pouvez calculer les conditions dans lesquelles votre investissement sera rentable.

Puisque la production de briques à partir de sciure de bois et de ciment ne nécessite pas trop d'investissement. Ensuite, s'il y a un marché de vente, vous pouvez atteindre un bénéfice net en trois mois environ.

Tailles des produits à base de sciure de bois et de ciment

Les tailles d'usine de briques de sciure de bois et de ciment standard sont égales au rapport:

- Hauteur - 20 ou 25 centimètres;

- Largeur - 20 ou 30 centimètres;

- Longueur - 40 ou 50 centimètres.

Mais, d'autres ratios sont autorisés, surtout si vous construisez pour vous-même. Si vous le souhaitez, vous pouvez faire des blocs plus larges que 30 centimètres.

Ou faites des briques de plus de 20 centimètres de haut. Vous devez simplement tenir compte du fait que dans ce cas, les blocs seront plus lourds et que vous devrez consacrer plus d'efforts à leur transport vers l'objet.

Les dimensions des panneaux isolants peuvent également varier considérablement en taille. De nombreux fabricants fabriquent des panneaux en fonction de leurs dimensions éprouvées.

En moyenne, vous pouvez spécifier les tailles suivantes :

- Pour l'isolation du sol - 82 cm x 62 cm x 8 cm ;

- Pour l'isolation des murs - 82 cm x 62 cm x 10 cm.

Dans le cadre des panneaux isolants : 90 % copeaux de pin et 10 % ciment M500 + minéralisateurs.

Production

Le bois séché, surtout le bois résineux, passe dans un concasseur puis entre dans le tambour d'une bétonnière.

L'eau, le sulfate d'aluminium, le ciment sont mélangés séparément. De la sciure de bois sèche est versée avec cette solution et mélangée pendant cinq minutes.

Après cela, le mélange fini est placé dans des moules lubrifiés avec de l'huile de machine usagée. Il est compacté par les vibrations et la force. Il est pressé et séché.

Sèche en 12 à 18 heures dans une chambre de séchage.

Moins vous mettez de ciment en pourcentage, plus le produit tiendra chaud. Cependant, cela diminue sa force.

A l'inverse, plus il y a de ciment, plus le produit est dense et résistant, mais, en même temps, la conductivité thermique augmente.

Consommation de matière, proportions

La sélection de la composition pour la fabrication du béton de bois est effectuée par calcul et méthode expérimentale. Tout dépend de l'humidité, de la qualité des matières premières et des essences de bois.

Aussi, sur quel produit de marque vous souhaitez obtenir à la sortie. Pour le lot d'essai initial, selon GOST, il est recommandé d'appliquer les proportions spécifiées dans les instructions pour la fabrication de produits en béton de bois - CH549-82.

Dans des tableaux spéciaux qui indiquent les proportions recommandées de tous les composants pour le premier lot.

Vidéo sur le thème de la fabrication de briques à partir de sciure de bois, un exemple de petite entreprise.

Brique de parement ou tuiles de clinker, selon ce qui est le mieux ;

Les briques réfractaires sont irremplaçables ;

Brique pleine : définition, types, production ;

Brique de silicate, avantages et inconvénients, application;

Qu'est-ce que la brique réfractaire.

Blocs de sciure : caractéristiques

Le béton de sciure de bois assume certaines propriétés et exigences pour une utilisation dans la construction. Ainsi, pour éviter la pénétration d'humidité, le sous-sol de la maison est généralement en béton ou en brique avec une hauteur d'au moins 50 centimètres de la zone aveugle. Aussi, le départ des corniches à l'extérieur de la bordure des murs de façade se fait sur au moins 50 centimètres avec l'installation d'un système d'évacuation des eaux de fonte et de pluie.

L'épaisseur des coutures entre les blocs est d'environ 10-15 millimètres, souvent les blocs ne sont utilisés que pour la pose de la couche intérieure isolante.

Si des blocs de particules de ciment (dalles) sont utilisés pour créer des linteaux de fenêtres / portes, ils doivent être renforcés. Quant au reste des exigences, elles sont toutes dues aux caractéristiques du matériau.

Composition des blocs

Les principaux composants du béton de sciure de bois :

Sable - augmente la résistance, mais réduit les propriétés d'isolation thermique (il est donc important de choisir la proportion optimale)

Ciment Portland - grade minimum M400

Copeaux de bois (copeaux) - améliore l'isolation phonique/thermique, sèche avant utilisation

Additifs spéciaux - pour la résistance au feu, l'imprégnation des rongeurs, etc.

Composants

Les déchets de différentes essences de bois peuvent être utilisés dans la fabrication du béton de sciure de bois : sapin, pin, peuplier, épicéa, hêtre, bouleau, frêne, charme, chêne, mélèze. Mais les copeaux de bois de conifères sont considérés comme le meilleur choix, car la concentration de résine y est augmentée, ce qui protège contre la pourriture.

Le durcissement accéléré est caractéristique du pin - les blocs peuvent être utilisés dans la construction dès 40 jours après la coulée dans les moules. Les copeaux de chêne et le mélèze prolongent la période d'affinage - ils nécessitent un débourbage d'au moins 100 jours.

Afin d'augmenter la solidité, la résistance au feu et de réduire la capacité d'absorption d'humidité, les composants en bois sont préparés d'une manière spéciale : trempés dans du lait de chaux, séchés (forcés / naturellement), trempés dans un verre d'eau mélangé à de l'eau (1 partie de verre et 7 parties d'eau). Pour assurer l'homogénéité du matériau, les copeaux sont passés à travers un tamis à alvéoles de 10-20 millimètres.

Proportions

Le rapport des matériaux dans la composition affecte directement la densité et d'autres caractéristiques. Le béton de sciure est de différentes classes, qui déterminent les propriétés et les proportions. Ainsi, les classes M5 / 10 sont utilisées pour les travaux d'isolation et de reconstruction, M15 / 20 - pour la construction de murs intérieurs / extérieurs.

Proportions de matériaux pour 1 m3 de béton de sciure :

- Grade 5 (densité environ 500 kg / m3) - 50 kg chacun de ciment et sable, 200 kg chacun de chaux et sciure de bois

- Grade 10 (650 kg/m3) - 100 kg de ciment, 200 kg de sable, 150 kg de chaux et 200 kg de sciure

- grade 15 (800 kg/m3) - 150 kg de ciment, 350 kg de sable, 100 kg de chaux et 200 kg de sciure

- grade 20 (densité 950 kg/m3) - 200 kg de ciment, 500 kg de sable, 50 kg de chaux, 200 kg de sciure

Mélanger les composants

Le processus de mélange est le suivant : mesurez tous les matériaux, mélangez le sable sec et le ciment, ajoutez de la chaux et de la sciure de bois, mélangez à nouveau soigneusement, versez de l'eau par portions, en obtenant la consistance souhaitée de la solution.

Tout d'abord, il est conseillé de faire un lot d'essai, de vérifier l'élasticité du mélange: si le morceau s'effrite, vous devez ajouter de l'eau, si l'eau coule vers le bas, réduisez le volume. Une solution correctement mélangée durcit en une heure.

Taille de la sciure

Ce paramètre a peu d'effet sur la résistance des blocs, ici l'homogénéité du matériau est plus importante que la valeur. Par conséquent, la sciure est choisie de telle sorte que tous les composants soient de la même taille et permettent de préparer un mélange homogène.

Les copeaux de la scierie conviennent - peu importe, disque ou courroie. Mais ne prenez pas la sciure des machines d'étalonnage ou de cylindre, car elles sont de structure hétérogène.

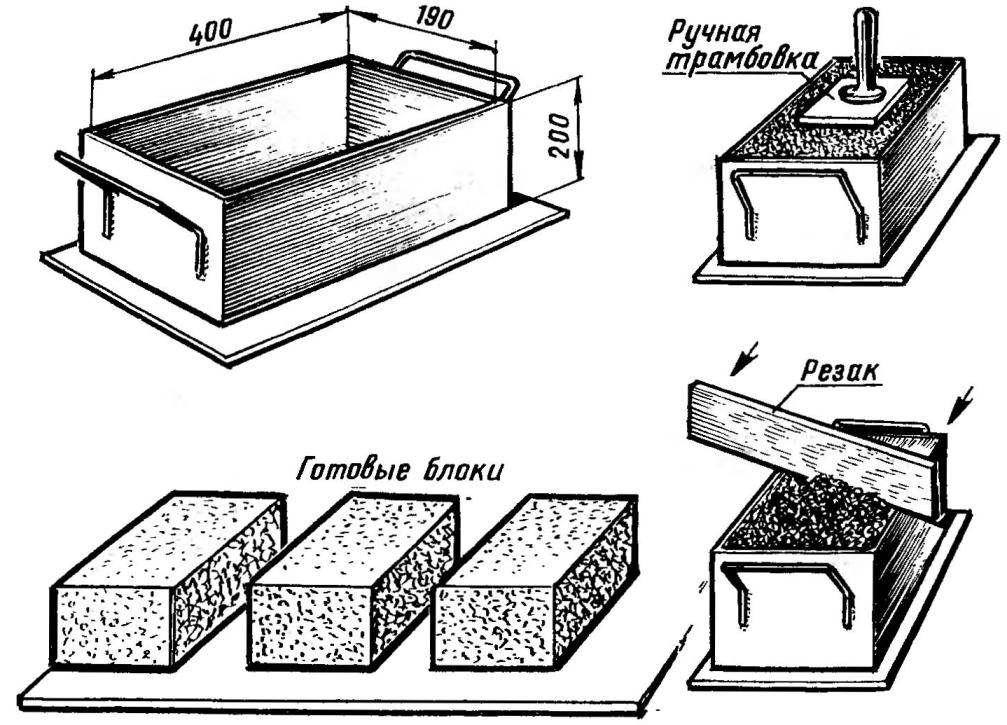

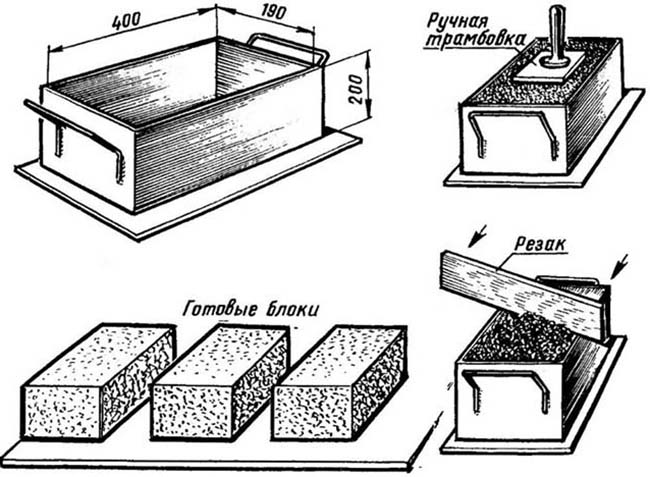

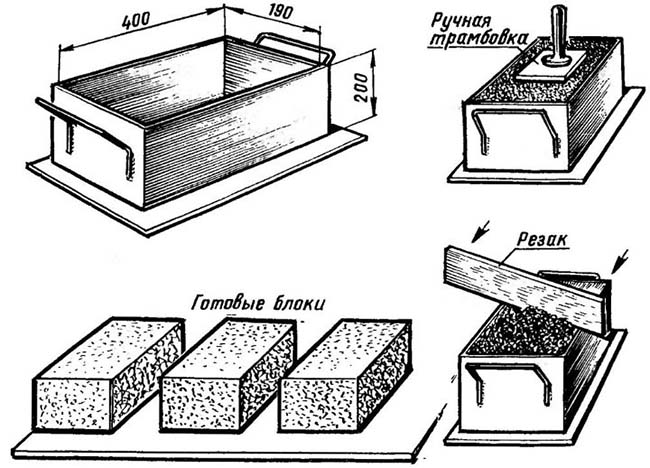

Technologie de formation de produits

Avant le début de la coulée, les surfaces intérieures du moule sont lubrifiées avec de la graisse, de l'huile de machine ou une solution de séparation spéciale. Ensuite, un mélange de ciment avec de la sciure et des additifs est chargé dans le moule, couche par couche. Chaque couche suivante est enfoncée avec un morceau de barre recouvert d'acier galvanisé ou d'un pilon vibrant mécanique.

Les formulaires remplis et tassés sont laissés pendant une journée, après quoi les blocs sont soigneusement retirés, placés dans un endroit frais et recouverts d'une pellicule plastique. Par temps chaud, pour éviter le dessèchement, les blocs sont aspergés d'eau. Après 14-20 jours (sous réserve d'une température ambiante de 20 degrés Celsius ou plus), les blocs sont prêts à l'emploi.

Caractéristiques de la production de blocs à partir de copeaux et de ciment

- Avant utilisation, les copeaux et copeaux doivent être passés dans une déchiqueteuse et un concasseur à marteaux, et également triés sur un tamis vibrant ou à travers un tamis à main ;

- La masse finie avec des additifs doit être soigneusement mélangée avec du ciment dans une bétonnière mécanique et ensuite seulement introduite dans les formes préparées. Les proportions des composants sont différentes. En général, une recette est recommandée : 1 part de ciment Portland, 6 parts d'un mélange de copeaux et copeaux, 2 parts de sable + additifs ;

- Technologie de fabrication d'une forme ou de plusieurs formes.À partir de planches tranchantes et de blocs de bois, un cadre de dimensions 600x300x240 millimètres est renversé ou tordu (avec des vis autotaraudeuses). Les poignées sont clouées sur les côtés opposés du cadre (barres 250x50x50 mm). A chaque forme, à partir de planches et de barres, une palette est renversée ou tordue. Pour faciliter le retrait du bloc, la surface intérieure du cadre et de la palette est recouverte d'acier galvanisé ou de linoléum.

Types de matériaux bois-ciment

En fonction de la charge de bois ajoutée, des matériaux bois-ciment de différentes tailles et structures sont obtenus. Le résultat est également influencé par le type de liant.

Parmi les nombreuses options, on peut distinguer les types largement utilisés suivants :

- arbolite;

- fibrolite;

- béton de sciure de bois;

- panneaux de particules liés au ciment;

- xylolite.

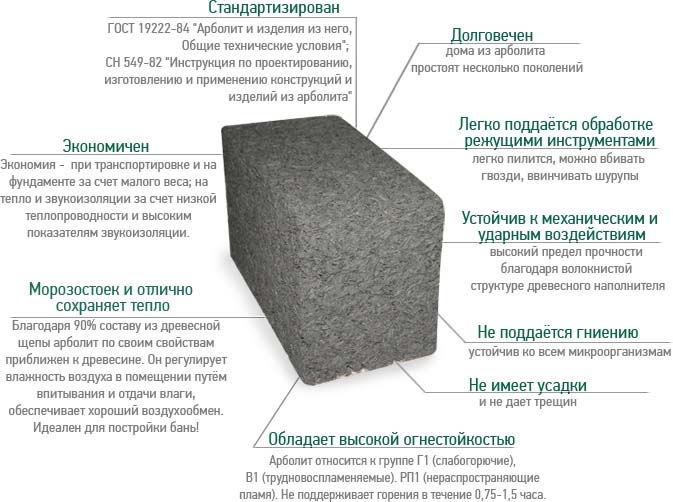

Arbolit

C'est un matériau à haute teneur en copeaux de bois, en eau, en liant - principalement du ciment Portland - et en additifs chimiques à usages divers. Pour la fabrication de déchets de l'industrie du bois à partir d'espèces de feuillus et de conifères sont utilisés. Une alternative est le feu de lin ou de chanvre, la paille hachée, le coton concassé et les matières premières similaires.

Il se divise en deux grandes classes : la construction et l'isolation thermique. Dans le second, le pourcentage du composant bois est augmenté, mais la résistance est réduite.

Arbolite est utilisé pour créer des produits dans n'importe quel but :

- blocs pour forcer les murs extérieurs et intérieurs;

- dalles de plancher;

- sols et revêtements;

- grands panneaux muraux.

Fibrolite

Ce matériau de construction est produit sous forme de planches à base de déchets de copeaux et d'un liant. En termes de paramètres, la matière première du mastic à bois est constituée de copeaux de 35 cm de long et plus et de 5 à 10 cm de large, broyés en laine.

À l'étape suivante, le mastic à bois est minéralisé avec du chlorure de potassium, il est humidifié avec de l'eau dans une certaine proportion et mélangé avec du mortier de ciment, puis pressé en dalles sous une pression de 0,4 MPa. Vient ensuite le traitement thermique et le séchage des produits finis.

Il existe deux types de matériaux : les isolants thermiques et les isolants structurels.

Les propriétés caractéristiques de ce matériau sont :

- forte rugosité - détermine ses propriétés d'adhérence élevées avec les matériaux de finition;

- sécurité incendie - le matériau ne brûle pas avec une flamme nue;

- haute performance d'isolation thermique - la conductivité thermique n'est que de 0,08-0,1 W / m². m;

- facilité de traitement - la coupe, le perçage, le martelage dans les goujons et les clous s'effectuent sans aucun problème;

- absorption d'humidité dans la plage de 35 à 45%;

- vulnérable au mildiou fongique à une humidité supérieure à 35%.

Béton de sciure

Ce matériau est similaire au béton de bois, mais il n'a pas de critères aussi stricts pour le mastic à bois. Le matériau est ainsi appelé en raison de sa composition - il se compose de sable, de béton et de sciure de bois de différentes fractions. De plus, ce matériau peut contenir de la chaux et de l'argile, et le pourcentage de sable peut dépasser celui du béton de bois. Ainsi, à densité égale, la résistance du béton de sciure de bois est moindre.

En conséquence, le poids de la structure de support en béton de sciure de bois sera supérieur à celui du béton de bois avec la même classe de résistance structurelle - M. Les propriétés d'isolation thermique du béton de sciure de bois sont également inférieures à celles du béton de bois.

De plus, la résistance du béton de sciure de bois est inférieure à celle du béton de bois, mais dépasse considérablement la résistance d'autres matériaux de blocs poreux d'origine autre que le bois.

Panneaux de particules de ciment

Un tel matériau appartient à un type répandu, réalisé à partir d'un mélange de copeaux de bois mélangé à de l'eau, du ciment et des additifs minéraux, suivi d'un dosage, d'un moulage, d'un pressage et d'un traitement thermique.

Les caractéristiques du matériau comprennent:

- résistance au gel;

- incombustibilité;

- inertie biologique.

La particularité des autres matériaux à base de bois réside dans la haute résistance à l'humidité des lames.Les inconvénients de ce matériau incluent un poids relativement important - 1,4 t / cu. m, ce qui rend plus difficile le travail avec eux au-dessus du premier étage. Le deuxième inconvénient est la faible élasticité, à cause de laquelle, avec une légère flexion de la dalle, elle se casse. D'autre part, les dalles résistent à la déformation longitudinale et servent à renforcer la charpente.

Xylolite

Désigne les matériaux sableux à base de liant de magnésie et de déchets de bois : sciure et farine. La composition contient des minéraux fins : talc, farine de marbre et autres ingrédients, ainsi que des pigments alcalins. Pendant le processus de production, une pression élevée (10 MPa) et une température d'environ 90 ° C sont utilisées, ce qui confère une résistance particulière lors du durcissement.

Les caractéristiques du xylène sont :

- haute résistance à la compression, selon le type spécifique (de 5 à 50 MPa);

- excellente résistance aux chocs - le matériau n'est pas ébréché mais écrasé;

- propriétés d'isolation phonique et thermique élevées;

- incombustible;

- résistant au gel;

- résistant à l'humidité.

Pour plus d'informations sur la fabrication de blocs de ciment et de sciure de bois de vos propres mains, voir la vidéo suivante.

Matières premières pour la fabrication de béton de sciure de bois

En plus de la sciure de bois, le matériau comprend :

- chaux;

- ciment;

- sable;

- l'eau.

Parfois, les artisans améliorent cette composition en y ajoutant de l'argile. Pour cette raison, la résistance et la conductivité thermique des maisons construites en béton de sciure de bois augmentent.

La densité du matériau dépend de la quantité de sable, de ciment et de sciure utilisée. Le sable joue un rôle important. Plus il est important, plus la structure du béton de sciure est dense. S'il est inférieur, la maison augmente la conductivité thermique.

Il convient de noter qu'une certaine quantité de matières premières est capable de fournir une résistance au gel et une résistance à l'eau au béton de sciure de bois. Dans le même temps, la maçonnerie de renforcement est également protégée qui, sous l'influence de l'humidité, corrode et détruit sa structure.

Lors de la fabrication de béton de sciure de bois pour la construction, les caractéristiques techniques suivantes des maisons sont prises en compte:

- l'épaisseur des murs de la future maison;

- nombre de murs porteurs;

- le nombre de cloisons intérieures ;

- nombre d'étages du chalet.

Caractéristiques positives et négatives

Les avantages du matériau de bloc en sciure de bois (ils sont confirmés par de nombreuses critiques données dans le matériau sur les avantages et les inconvénients du béton de bois):

- facile à traiter - le béton de sciure de bois peut être coupé avec une scie à métaux ordinaire et percé, tout comme le béton cellulaire ou le béton mousse;

- a de bonnes caractéristiques d'adhérence - lors du traitement avec des adhésifs, la couche de finition y est fixée de manière fiable;

- bonnes propriétés d'isolation thermique;

- faiblement combustible - avec la technologie de fabrication appropriée, le béton de sciure de bois peut résister à une exposition directe au feu pendant environ trois heures (si la quantité de sciure de bois ne dépasse pas 50% du volume total);

- écologique;

- insonoriser;

- maçonnerie simple;

- longue durée de vie.

Le béton de sciure de bois acquiert la propriété de résistance au feu en enveloppant la sciure de bois d'un mélange ciment-sable. Par rapport au béton avec des granules de polystyrène expansé, les blocs de sciure de bois sont plus ignifuges.

Les inconvénients incluent un long temps de durcissement. Après fabrication, les blocs de construction d'une épaisseur de 20 cm sont laissés pendant 3 mois pour durcir complètement. Ce n'est qu'après cette période que vous pouvez commencer à les poser. Le béton de sciure de bois a une faible résistance à l'eau. Par conséquent, après la construction de la maison, un pare-vapeur doit être installé pour la protéger à la fois de l'intérieur et de l'extérieur du bâtiment.

Comment le faire soi-même ?

Il existe de nombreuses technologies pour fabriquer des blocs à partir de sciure de bois. Non seulement le ciment, mais aussi le gypse ou l'argile peuvent être choisis comme liant. Mais si le matériau en blocs sera utilisé pour la construction de structures chargées (murs), alors le ciment Portland est utilisé.Pour préparer vous-même le mortier, il est recommandé d'utiliser une bétonnière, car une consistance complètement homogène est requise.

Selon la technologie établie conformément à GOST, afin de fabriquer des blocs de haute qualité, il sera nécessaire de mélanger les composants dans les proportions suivantes - 1 partie de ciment, 1 sciure de bois, 3 sable et 50% du volume de liant l'eau. Le chlorure de calcium est pris 40 fois moins que la quantité de poudre de ciment. C'est-à-dire que 20 kg de ciment Portland M400 nécessiteront 20 kg de sciure de bois, 59-60 kg de sable et 10 litres d'eau. De plus, 0,5 kg de chlorure de calcium est versé. En termes de pourcentage, la sciure de bois devrait représenter près de 55% du volume total de la solution, le sable - 26%, le ciment - environ 12%, l'eau - 7%.

Le sable est utilisé en taille moyenne ou grossière. Dans le même temps, environ 10 % de fraction fine sont ajoutés. Seule de l'eau propre est versée. L'eau potable ou de pluie est préférable, l'essentiel est sans impuretés ni saleté.

Pour fabriquer vous-même les blocs, vous aurez besoin de formes dans lesquelles le mélange s'adaptera. Il est recommandé de les rendre pliables, de sorte qu'il soit plus pratique de retirer le matériau fini. Il peut être construit à partir de planches d'une épaisseur de 20 mm. À l'intérieur, ils sont fermés par des tôles d'acier afin que l'humidité de la solution ne soit pas absorbée dans la caisse en bois. De plus, grâce au métal, le matériau du bloc peut être facilement séparé du moule.

Technologie de fabrication : la sciure est tamisée à travers un tamis et mélangée avec du ciment Portland et du sable. L'eau est versée progressivement. Pour vérifier la qualité, la solution est pressée dans un poing. Il devrait se froisser en un morceau, l'eau ne devrait pas s'écouler. Si des gouttelettes sont visibles, cela signifie qu'elles ne sont pas mélangées correctement. Après préparation, la composition doit être gaspillée dans l'heure et demie. Le mélange est placé dans un moule. Tous les 20 cm, il est enfoncé pour compacter et évacuer l'air. Après remplissage, tout est laissé 4 jours. Après cela, il peut être démonté et plié en bloc de matériau de construction dans une pièce sèche et ventilée pour un durcissement supplémentaire.

Particularités

Pour les blocs de béton en bois, on n'utilise pas de sciure de bois avec du sable, mais uniquement des copeaux; du ciment et divers additifs sont également nécessaires pour améliorer d'autres caractéristiques. Comparé au béton de sciure de bois, ce matériau a des propriétés d'isolation thermique encore meilleures. Il est tout aussi léger, résistant au gel et incombustible. Les blocs sont respectueux de l'environnement, ils sont faciles à couper et à manipuler.

Pour l'autoproduction de tels blocs, vous aurez besoin de formulaires. La solution est mélangée dans une bétonnière. Pour fabriquer des blocs de béton en bois, les composants sont mélangés dans les proportions suivantes : 3 parties de ciment, 3 parties de copeaux de bois et 4 parties d'eau. Tout d'abord, des copeaux sont versés dans la bétonnière et de l'eau est versée (pas en une seule fois, seulement à l'état semi-liquide). Du verre liquide est ajouté (1% du total). Une fois la consistance devenue homogène, le ciment Portland M400 est versé et le reste de l'eau est versé.

Une fois la solution bien mélangée, elle est placée dans un moule pour blocs de béton bois. Tous les 15-20 cm, le mélange est tassé. Un jour plus tard, si le matériau a durci, il est retiré des moules et laissé à durcir. Après 2-3 semaines, les blocs peuvent être utilisés.