Fibre de verre

Si vous faites des réparations de bateaux en plastique de bricolage, vous rencontrerez une variété de fibres de verre sur le marché.

La fibre de verre est disponible en différentes épaisseurs ; les tissus structurels, tels que le satin de verre, le treillis en fibre de verre, conviennent à la réparation. Il existe également des tapis de verre. Le tapis de verre est un tissu non tissé fabriqué à partir de fibre de verre hachée.

Il est conseillé d'utiliser du mat de verre pour la restauration de gros trous ou le renforcement de la coque du bateau. Pour colmater les trous ou mettre à jour le boîtier, vous devrez prendre des tapis de verre. La fibre de verre ordinaire est utilisée pour les réparations mineures et pour le renforcement.

Une condition préalable est la propreté du tissu, si de l'humidité, de la poussière ou de la saleté pénètre, alors il y aura des bulles sur le bateau.

Afin que la fibre de verre ne se désagrège pas à l'avance, elle est traitée avec de la paraffine, qui doit être éliminée. Il existe des tissus sans paraffine, il vaut mieux les utiliser.

Pour éliminer la paraffine, la fibre de verre est chauffée avec un sèche-cheveux.

Si une grande quantité de tissu doit être retirée de la paraffine, par exemple pour renforcer l'ensemble du corps, il est préférable de la faire bouillir. Vous pouvez le faire bouillir comme ceci: versez de l'eau dans un seau, ajoutez du carbonate de sodium, mettez un chiffon de verre et abaissez la chaudière. Cela peut aussi être fait dans la cuisine. Faire bouillir le tissu pendant 20-25 minutes, laisser refroidir. La paraffine flottera et durcira. Retirez le tissu et séchez.

réparation

En cas de dommages plus graves : rayures profondes, fissures déchirées, trous, les bateaux en plastique sont réparés à l'aide de fibre de verre, de résine, de durcisseur et de plastifiant (phtalate de dibutyle).

Les bords hirsutes de la fissure n'ont pas besoin d'être taillés, les fibres saillantes aideront la résine à mieux adhérer à la coque.

Séchez la coque du bateau avant de la réparer. Bien qu'il soit dit que le plastique n'absorbe pas l'eau, ce n'est pas le cas.

Étant donné que la condition principale pour des réparations de haute qualité lors du travail avec de la résine est l'absence totale de poussière et de débris, il est préférable d'effectuer les travaux de réparation à l'intérieur.

Pour un bon durcissement de la résine, le régime de température est important, la température optimale pour un tel travail est de 18 à 20 degrés. S'il n'y a pas de vent et de pluie, il peut être réparé à l'extérieur. Tous les travaux doivent être effectués avec des gants.

Pour éviter les bavures, la surface sur laquelle vous allez coller la fibre de verre doit être située horizontalement.

Le processus de collage de la fibre de verre sera le suivant:

Poncez le corps sur une couche de fibre de verre intacte, les bords coupés n'ont pas besoin d'être nivelés, les pièces hirsutes fourniront une adhérence plus complète. Ajouter un durcisseur à l'époxy. Étaler le mélange obtenu sur la surface qui doit être collée, enduire avec un pinceau, ne pas épargner la résine. Appliquez de la fibre de verre sèche et lissez-la pour qu'il n'y ait pas de bulles et de plis

Retirez l'excès de résine avec une spatule sur le dessus du tissu, il est très important de ne pas laisser de bavures. Après 3 heures, étalez une autre couche pour que la surface soit parfaitement lisse

Après séchage complet, poncer.

Recouvrir le dessus d'un mastic pour plastique avec le dégraissage obligatoire de toutes les surfaces pour une meilleure adhérence.

Si, néanmoins, des bulles d'air se forment lors du travail avec de la fibre de verre, elles doivent être coupées et recollées.

Fibre de verre (fibre de verre) pour la réparation de carrosserie

Aujourd'hui, la fibre de verre est largement utilisée dans divers domaines de notre vie. Cependant, ce matériau a trouvé sa principale application précisément dans l'industrie automobile. La fibre de verre est tout simplement irremplaçable lors de la réparation d'une carrosserie de voiture. Cela est dû à ses propriétés uniques telles que:

- poids léger;

- résistance aux influences environnementales et au feu;

- simplicité et rapidité d'installation;

- longue durée de vie - jusqu'à 50 ans;

- et surtout, son faible coût.

La réparation automobile avec de la fibre de verre est une méthode peu coûteuse et simple pour restaurer le corps de vos propres mains. Il est à la portée de tous, même d'un amateur de voitures novices, dans des conditions de garage et avec un minimum d'outils. Cependant, il faut garder à l'esprit que la restauration d'une carrosserie en fibre de verre n'est possible qu'en présence de dommages mineurs. et dans les zones qui ne sont pas des éléments porteurs.

Matériaux et outils

Pour réparer les dommages à la maison, vous aurez besoin d'un ensemble d'outils obligatoires inclus dans le kit de réparation :

- compresseur;

- sèche-cheveux de construction: cela vous permettra de réchauffer la surface de travail afin que les bosses et les bosses saillantes puissent être nivelées;

- broyeur ou broyeur avec un disque spécial pour créer une surface parfaitement plane;

- pistolet: nécessaire pour la peinture finale ultérieure.

En plus d'un ensemble d'outils, du matériel sera nécessaire pour les réparations :

- kit de réparation en fibre de verre, qui comprend un tissu en fibre de verre et des résines époxy;

- plusieurs types de mastics : composé automobile et fibre de verre ;

- solvant acrylique et dissolvant de résine;

- apprêt, vernis, petits pinceaux de 25 à 30 mm, gants en silicone, ruban adhésif, respirateur ;

- il est souhaitable d'avoir une composition spéciale pour enlever la peinture des revêtements en fibre de verre;

- un jeu de papier de verre avec différents types de grains ;

- treillis métallique à mailles fines pour le revêtement de surface des coutures;

- récipient pour mélanger la résine époxy, outil de mélange, papier pour couvrir les surfaces non utilisables.

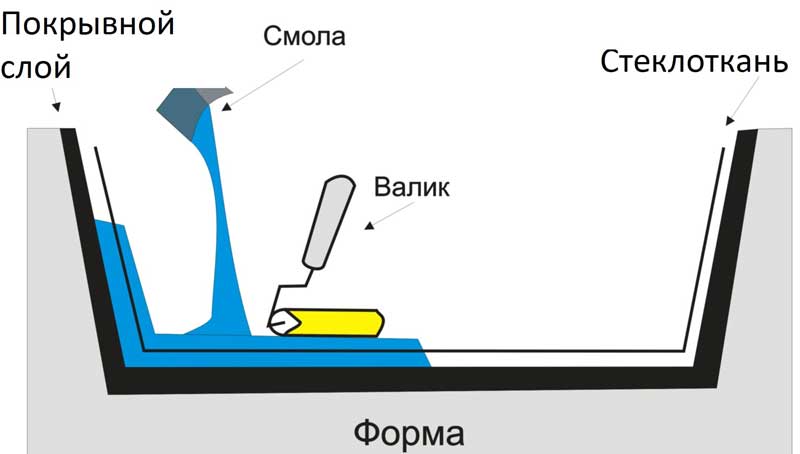

Pose de fibre de verre et imprégnation de résine

Après avoir atteint la consistance requise de la couche de revêtement, la découpe de la fibre de verre est posée sous la forme d'une matrice. La première couche de fibre de verre est la plus fine (300 g/m2), ce qui assure la surface la plus lisse du produit.

La fibre de verre doit suivre exactement toutes les courbures de la forme de la matrice sans délaminage ni formation de poches d'air.

Après la pose, une couche de résine polymère est appliquée sur la fibre de verre et la forme résultante est roulée avec un rouleau spécial afin de mieux imprégner et évacuer les bulles d'air. La couche suivante de fibre de verre est posée sans attendre que la résine sèche. Ensuite, le processus de préparation et d'application de la composition polymère est répété.

Selon l'épaisseur et la résistance requise du produit, un nombre différent de couches de fibre de verre et d'imprégnation est formé. La fibre de verre ou un tissu de verre de finition mince est utilisé comme dernière couche.

Étape préparatoire

Les travaux préparatoires doivent être effectués avec le plus grand soin. Il est nécessaire de nettoyer la zone de la pièce à réparer de la vieille peinture et de la corrosion, afin qu'il ne reste pas une goutte de rouille. Après cela, la surface à traiter doit être poncée, bien séchée et dégraissée.

Technologie de travail

Les conditions les plus importantes pour le travail sont la cohérence et la lenteur. La procédure de réparation ressemble à ceci :

- des patchs sont découpés dans le matériau, en forme et en taille, correspondant à la partie endommagée du corps;

- dans un récipient préparé, de la résine époxy et un durcisseur sont mélangés dans les proportions indiquées dans les instructions;

- sur l'endroit préparé, la première couche du mélange résultant est appliquée;

- un morceau de fibre de verre préparé est posé dessus et lissé avec un rouleau imbibé de résine;

- lorsque la résine s'accroche, poncer la surface ;

- la prochaine étape consiste à appliquer du mastic ;

- après solidification complète, des travaux de peinture et de vernis sont effectués.

Techniques de superposition

Première option

La zone à réparer est recouverte de résine polyester et le premier morceau de fibre de verre est appliqué.Toutes les bulles d'air formées sont chassées avec un rouleau et les autres sont percées avec un poinçon. Ils sont passés sur la surface avec un rouleau, si nécessaire, la couche est compactée avec une brosse d'extrémité. Après cela, la surface est à nouveau lubrifiée avec de la résine et la prochaine couche de matériau y est appliquée. Ainsi, une à une, une à une, toutes les couches se superposent.

Deuxième option

Les patchs découpés sont imprégnés de résine. Les bords sont graissés avec de la colle. Après cela, les morceaux trempés sont appliqués sur la surface endommagée. Il est nécessaire de fermer complètement la zone réparée. Chaque nouvelle couche doit chevaucher la précédente d'au moins 20 mm. Une fois la résine complètement durcie, ils sont passés sur la surface avec une lime et du papier de verre. Les irrégularités qui en résultent sont nivelées avec un mastic.

Caractéristiques en cas de dommages de grand diamètre

Lors de la restauration de trous de grand diamètre, une doublure est installée au verso de la partie endommagée - une feuille de contreplaqué ou une feuille de métal, il est également possible d'utiliser du carton épais. Cela empêche la déformation du patch en fibre de verre.

Pour éviter que la doublure ne colle, elle est recouverte de polystyrène à l'acétone ou de mastic à la cire. Un mélange de mastic est préparé à partir de cire et de térébenthine, mélangés dans un rapport de 2 pour 1. Ce traitement permet de séparer sereinement le revêtement de la résine au stade final de la réparation.

S'il est difficile d'accéder à l'intérieur et qu'après la fin des travaux, le revêtement ne peut pas être retiré, il n'est pas installé. Dans de tels cas, la zone endommagée est densément remplie de journaux, conformément à la forme du corps. En toute fin de rénovation, les journaux sont retirés.

Mesures de sécurité pendant le travail

Le principal danger pendant le travail est le contact de produits chimiques avec la peau humaine. La résine époxy et les durcisseurs peuvent provoquer de graves irritations cutanées. Les résines et les durcisseurs peuvent également provoquer des réactions allergiques. Pendant le meulage, de la poussière peut pénétrer dans les voies respiratoires. Pendant le processus de réparation, les vapeurs de résine, de durcisseur et de poussière de ponçage peuvent irriter les yeux.

Comment restaurer une carrosserie avec de la fibre de verre est montré en détail dans la vidéo.

Mastic

Les fissures graves de la coque se produisent généralement après une collision importante avec un bateau. De simples petites fissures, il s'agit très probablement d'endommager la couche décorative.

Des dommages à la couche décorative, des rayures et des fissures mineures suffiront au mastic.

Il sera possible de le faire mieux avec des mastics spéciaux, qui incluent de la fibre de verre. Une caractéristique distinctive de ces mastics est leur élasticité accrue, ce qui leur permet d'être appliqués proprement. Je vais donner quelques exemples de tels mastics:

- BodiFiber.

- NovolFibre.

- International.

Tout type de mastic est appliqué sur une surface bien préparée, qui doit être soigneusement poncée et dégraissée.

Le mastic est appliqué en couche mince, autant de fois que nécessaire pour obtenir le résultat souhaité. Chaque couche doit sécher, elle est poncée et alors seulement la couche suivante est appliquée. Après le mastic est recouvert d'un apprêt et peint.

Vous pouvez également utiliser une charge nitro monocomposant type NTs-008. Il est destiné au bois et au métal, ainsi qu'au nivellement des bosses le long de l'émail, il convient parfaitement aux petites fissures le long de la couche extérieure.

Méthode de moulage à la main

Dans la production industrielle moderne, diverses technologies de fabrication de fibre de verre sont utilisées.

Pour créer des pièces en fibre de verre de vos propres mains, la méthode la plus appropriée est le moulage à la main. La technologie de production ne prévoit pas l'utilisation d'équipements complexes et de matériaux coûteux.

Afin de fabriquer de la fibre de verre de vos propres mains à l'aide de la méthode de moulage manuel, vous devez effectuer successivement les étapes de travail suivantes:

- choix des matériaux;

- coupe de fibre de verre;

- créer une couche de séparation dans la matrice ;

- créer une couche de couverture ;

- pose de fibre de verre dans une matrice;

- appliquer une composition polymère ;

- répétition des deux étapes précédentes le nombre de fois requis (selon l'épaisseur du produit);

- séchage du produit;

- retirer le produit du moule;

- traitement final (si nécessaire).

La principale caractéristique de la méthode de moulage à la main est le degré élevé de dépendance de la qualité de la pièce finie au niveau de compétence de l'artiste. Afin d'avoir l'idée la plus complète sur la fabrication de la fibre de verre de vos propres mains, vous devez examiner chacune des étapes en détail.

Préparation

À titre d'exemple de réparation d'un produit en fibre de verre, nous donnerons la restauration d'une carrosserie ou d'un pare-chocs endommagé. Pendant les travaux, il faut se rappeler que la réparation et la précipitation dans ce cas sont inappropriées, car même les moindres défauts seront clairement visibles à la fin des travaux. Il est nécessaire de nettoyer soigneusement la zone endommagée de la rouille, de la corrosion et des résidus de peinture.

Si le pare-chocs doit être réparé, il est alors retiré et installé sur une surface horizontale. Le bord de la cassure est gratté pour éliminer les restes de fibres de verre. Ensuite, la surface est nettoyée à une distance de 10 à 15 cm autour du lieu des dommages. Dégraisser la surface traitée.

La fibre de verre posée à plusieurs endroits à la fois interfère avec un travail de haute qualité et semble désordonnée, cela sera particulièrement visible à la fin de la réparation. Le traitement d'une zone après l'autre est beaucoup plus efficace et meilleur.

Méthodes de fabrication de capots en fibre de verre

Voyons comment vous pouvez fabriquer une hotte en fibre de verre. Il n'y a que deux façons :

- Bonnet en fibre de verre et résine sans matrice

- Fabrication d'un capot en fibre de verre et résine à l'aide d'une matrice

Bonnet en fibre de verre et résine sans matrice

De la fibre de verre avec de la résine est appliquée sur la surface extérieure (face) de la hotte d'origine. Les renforts à l'arrière peuvent également être en résine de fibre de verre dans le motif du capot d'origine puis collés sur la première partie. Une autre option de renforcement à l'intérieur consiste à créer leur forme à partir de n'importe quel matériau (mousse de polyuréthane, mousse, carton) en place, puis d'appliquer un tapis de verre avec de la résine par-dessus avec un chevauchement, à l'arrière de la hotte. Il en résulte un dos homogène avec des renforts en fibre de verre.

Le capot, réalisé sans matrice, a été renforcé par des renforts en fibre de verre et mousse polyuréthane enduite de résine.

Désavantages:

- L'inconvénient est la partie avant rugueuse, qui nécessite un nivellement supplémentaire (mastic et ponçage), ce qui prendra du temps supplémentaire, rendra le capot plus lourd et plus épais.

- Si le panneau est copié directement à partir de l'original, sans matrice, sa forme peut être légèrement déformée lors du durcissement. Cela nécessitera également un alignement supplémentaire. Par conséquent, il est important que le durcissement se fasse progressivement, sans fluctuations de température.

- La forme (dans ce cas, le capot) réalisée sans matrice s'avère légèrement plus grande que l'originale, car elle est réalisée par-dessus. Cela peut nécessiter un ajustement supplémentaire du capot en place.

Un moule (capot) sans l'utilisation d'une matrice peut être réalisé lorsqu'il n'est pas nécessaire de faire de nombreuses copies de l'original ou qu'une haute qualité du recto n'est pas requise.Comme indiqué ci-dessus, une face de haute qualité peut être obtenue par un nivellement supplémentaire une fois que la hotte en fibre de verre a complètement durci. Si vous souhaitez utiliser cette méthode, le principe que vous pouvez utiliser est le même que lors de la création d'une hotte à partir d'une matrice. Il sera décrit en détail ci-dessous. L'exception est que des couches de fibre de verre avec de la résine sont placées sur le capot d'origine (donneur), et non à l'intérieur de la matrice, et une couche de gel coat (gelcoat) n'est pas appliquée, car son sens est perdu.

Fabrication d'un capot en fibre de verre et résine à l'aide d'une matrice

Si vous devez faire plusieurs copies de l'original (ou du modèle grandeur nature créé) et que vous avez également besoin d'une haute qualité de la face avant de la hotte, vous devez d'abord créer une matrice avant de fabriquer la hotte en fibre de verre.

Un capot fabriqué à partir d'une matrice sera la copie la plus fidèle du capot à partir duquel cette matrice a été fabriquée. La méthode de fabrication d'une hotte en fibre de verre à l'aide d'une matrice peut être considérée comme la seule façon correcte d'obtenir un produit de haute qualité. Si la matrice a été faite correctement, alors vous recevrez un capot qui ne nécessite pas d'alignement supplémentaire, sera exactement de la même taille que l'original (par opposition à un capot fait sans matrice).

Désavantages:

- La fabrication d'un bonnet à l'aide d'une matrice nécessite des coûts supplémentaires pour plus de matériaux (que la fabrication d'un bonnet sans matrice), et cela prendra également plus de temps. Encore une fois, l'excellente qualité de la copie obtenue à l'aide de la matrice ne nécessite pas de main-d'œuvre et de matériaux supplémentaires pour aligner le capot (comme dans le cas d'un capot réalisé sans l'utilisation d'une matrice).

- Si vous n'avez besoin de faire qu'une seule copie du capot, alors la matrice devra être jetée, donnée ou vendue à quelqu'un, ou conservée jusqu'au moment où elle pourra à nouveau être utile.

Grands trous

Si la fissure dans le boîtier est profonde, la fibre de verre imprégnée de résine doit y être rentrée aussi étroitement que possible.

S'il s'agit d'un trou, collez la fibre de verre depuis l'intérieur de la coque du bateau et installez la matrice depuis l'extérieur.

Par matrice, on entend une pièce en polystyrène, qui répétera la coque du bateau de l'extérieur. Puisque vous devez faire une couche de fibre de verre proportionnée à la coque du bateau, vous devez prendre de la fibre de verre épaisse.

Le processus de colmatage du trou est le même que l'application de couches de tissu sur de petites fissures, seulement il y aura plus de couches et chaque couche nécessite un ponçage.

La séquence de la réparation peut être vue dans la vidéo:

Auparavant, les composants nécessaires n'étaient pas toujours dans le magasin, vous pouvez désormais acheter le kit de réparation complet. Un tel ensemble coûte environ 4 000 roubles, comprend de la résine époxy, un durcisseur, de la fibre de verre, un plastifiant.

Démoulage et finition

Le produit doit être retiré de la matrice une fois que le matériau a gagné en résistance afin d'éviter la déformation et le délaminage. Dans des conditions normales, le temps de séchage de la fibre de verre est de 12 à 24 heures. Ce temps peut être raccourci en chauffant la matrice avec un émetteur infrarouge, ou en la plaçant dans une chambre de séchage.

La finition comprend le rognage et le ponçage des bords du produit.

Si nécessaire, le produit peut être peint dans la couleur souhaitée avec une peinture à base de polyuréthane. Les matériaux finis peuvent être collés les uns aux autres à l'aide d'adhésifs polymères.

Comment coller de vos propres mains?

Il peut y avoir plusieurs dommages, et la réparation dépendra du degré de problème.

Fissure

La réparation de la fibre de verre n'est pas particulièrement difficile si la technologie du processus est suivie. Après avoir terminé le meulage des bords, la pièce est placée sur une surface plane, les bords sont assemblés pour pouvoir obtenir la taille exacte du patch. Certains artisans préfèrent laisser les bords des bords non traités, croyant que le patch tiendra bien.

Si vous nettoyez la surface dans le sens des dommages jusqu'à 5 cm, vous pouvez obtenir un produit parfaitement plat. La fissure et la zone adjacente à une distance d'environ 10 cm doivent être réparées avec de la résine polyester. Ensuite, la zone recouverte de résine est recouverte de fibre de verre de qualité 300. Attendez ensuite que la résine soit complètement sèche et appliquez une couche de mastic. Après le séchage final de toutes les couches, le nettoyage final est effectué avec une toile émeri ou un broyeur.

Briser ou casser

La reconstruction du trou résultant prendra plus de temps que la réparation des fissures. Dans ce cas, un patch est appliqué, en tenant compte du fait qu'il est nécessaire de préparer immédiatement plus de fibre de verre et de mastic. La surface endommagée est nettoyée de la même manière que dans le cas d'une fissure. Après le décapage, du ruban adhésif est collé du mauvais côté, puis de la résine est appliquée dessus et à une distance de 20 cm autour.

Après séchage complet, le nettoyage de la zone commence. La couche saillante est enlevée avec du papier de verre ou un rouleau en résine, puis cet endroit est à nouveau nettoyé. Un apprêt est appliqué sur une surface plane, après quoi le masticage est effectué. Un treillis métallique est appliqué sur le mastic pour éviter l'apparition de microfissures. Le résultat obtenu peut être séché avec un sèche-cheveux de construction, puis lissé avec un broyeur.

Coups et rayures

Le débosselage dépend de son état. Si la bosse est grande, vous devez la coller comme un trou, c'est-à-dire que la fibre de verre est découpée et collée. Les petites déformations sont réparées par chauffage et nivellement à la main. Parfois, la partie saillante est découpée et recouverte de résine, les dépressions sont également remplies de résine et recouvertes de mastic.

Se séparer

En cas d'écaillage, la partie perdue est restaurée à l'aide de fibre de verre. La difficulté réside dans le fait qu'il faudra répéter avec précision la forme de l'éclatement. Le bord d'écaillage est nettoyé. Le patch est nivelé avec du papier de verre. Les joints sont remplis de résine et recouverts de fibre de verre, renforcé de l'intérieur par des couches supplémentaires de fibre de verre. Les procédures finales sont le polissage et la peinture.

La réparation des contenants et produits en fibre de verre est effectuée en utilisant la même technologie que la réparation des carrosseries et des pare-chocs. S'il est nécessaire de fabriquer un article en fibre de verre, vous aurez certainement besoin d'un blanc. Le poinçon est fabriqué à partir de divers matériaux : bois, argile, plastique, parfois de la pâte à modeler. Si le produit est grand, il est recommandé que le poinçon soit en mousse.

L'imprégnation de la fibre de verre avec la composition préparée doit être uniforme, pour cela il est préférable de l'étaler sur une surface horizontale en verre. Lorsque la fibre de verre imprégnée est appliquée sur l'ébauche, il faut veiller à ce qu'il ne reste aucune bulle d'air. Les couches sont empilées une par une, alors que de longues pauses ne doivent pas être autorisées, sinon la couche précédente pourrait se dessécher. Il faut environ 3 à 4 jours pour sécher complètement le produit. Le poinçon peut alors être soigneusement retiré.

En suivant soigneusement une technologie simple, vous pouvez réparer et fabriquer des articles en fibre de verre à la maison de vos propres mains.

Comment est la réparation de la fibre de verre, voir ci-dessous.

Choix des matériaux

Le type de matériau de matrice est adopté en fonction du nombre de pièces produites en série. Pour un moulage unique, la matrice peut être en plâtre. Si plus d'un millier d'échantillons sont nécessaires, une matrice en acier est commandée. A la maison, un moule du modèle original est souvent utilisé comme matrice.Le moyen le plus pratique de faire une impression est également à partir de fibre de verre selon la technologie décrite ci-dessus.

Le choix du type de fibre de verre dépend des exigences de résistance et des caractéristiques esthétiques du produit fini. Un tissu avec des fibres fines donnera à la surface un aspect lisse et brillant, tandis que l'utilisation de fibre de verre grossière fournira des valeurs de résistance élevées.

La composition de la résine polymère est également déterminée en fonction de la destination et des conditions de fonctionnement de la pièce. La charge polymère est responsable des caractéristiques techniques de la fibre de verre telles que :

- couleur du produit ;

- le degré d'imperméabilisation;

- Plage de température de fonctionnement ;

- exposition à l'influence des produits chimiques et des environnements ;

- sensibilité au rayonnement ultraviolet;

- le niveau de fragilité, de douceur, de résistance aux chocs du produit.