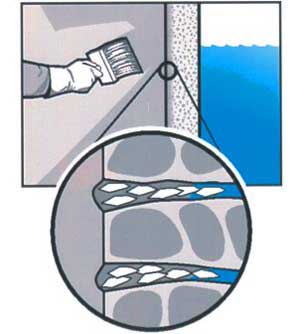

Application d'imperméabilisation à sec

Sous forme finie, seuls les mastics d'imperméabilisation de revêtement sont produits, les autres types doivent être malaxés indépendamment. Chaque composition a ses propres instructions de préparation et d'utilisation. Les règles générales sont présentées dans le tableau suivant :

| 1) Mélanger le mélange sec avec un liquide spécial (selon la composition - avec de l'eau) jusqu'à obtention d'une masse homogène. Tout d'abord, versez le mélange sec dans le récipient où la solution sera préparée et ensuite seulement ajoutez de l'eau par portions, en remuant vigoureusement. La masse doit être aussi homogène que possible et sans grumeaux. Après avoir conservé la solution pendant 3 à 5 minutes, mélangez à nouveau. Utiliser le mélange dans les 60 minutes suivant la préparation. | |

| 2) A l'aide d'un pinceau synthétique, appliquer le mélange préparé en couche mince sur un support humide mais pas mouillé. Il est préférable de travailler avec des solutions à des températures ambiantes de + 15 ° C à + 23 ° C. Lors de la préparation d'une nouvelle portion, vous devez soigneusement laver le récipient des restes de l'ancien. | |

| 3) Sceller tous les joints entre les structures du bâtiment (murs et planchers). Pour ce faire, arrondissez les coins intérieurs avec un mélange de mortier de consistance plus épaisse avec un rayon d'au moins 3 cm. | |

| 4) Collez le ruban d'étanchéité aux joints des murs et du sol. Appliquer une seconde couche du mélange par dessus. | |

| 5) Après 72 heures, vous pouvez commencer à travailler. | |

| 6) Après le carrelage, jointoyez et scellez les joints et les coins avec un mastic silicone flexible pour éviter la moisissure. |

Quel que soit le type d'imperméabilisation avec des mélanges secs choisi, il ne faut pas oublier que le respect méticuleux de la technologie est la clé de la qualité du revêtement. Par conséquent, avant de commencer les travaux, assurez-vous de lire les recommandations du fabricant pour appliquer une couche protectrice hydrofuge dans un cas particulier.

CARACTÉRISTIQUES TECHNIQUES DE L'IMPERMÉABILISATION CERESIT CR 166 :

| Composition du composant A | mélange de ciment, de charges minérales et de modificateurs de polymères |

| Composition du composant B | dispersion aqueuse de polymère |

| Densité apparente du mélange sec (composant A) : | 1,3 ± 0,1 kg/dm3 |

| Densité de la dispersion de polymère (composant B) : | 1,03 ± 0,105 kg/dm3 |

| Rapport des composants : | A : B = 2,4 : 1 en masse |

| Densité du mélange prêt à l'emploi : | 1,7 ± 0,1 kg/dm3 |

| Temps de consommation : | au moins 1 heure |

| Température d'application : | de +5 à +30 |

| Étanche: | pas moins de 0,6 MPa |

| Capacité de pontage des fissures : | pas moins de 0,75 mm |

| Adhérence au béton à l'âge de 28 jours : | pas moins de 0,8 MPa |

| Résistance à la pluie : | après 3 jours |

| Prêt pour la pose de parements carrelés : | après 3 jours |

| Prêt hydraulique : | après 7 jours |

Variétés de composition

Lors du choix, tenez compte du type de composants, de la structure du mélange. Le matériau est sélectionné en tenant compte de la destination de la structure fermée, des conditions de fonctionnement. L'étanchéité doit correspondre au régime de température auquel elle sera appliquée et servie à l'avenir. La violation de cette condition entraînera la destruction progressive de la couche protectrice.

Imperméabilisation ciment-sable

La composition est disponible sous la forme d'un mélange sec. C'est le type d'imperméabilisation le plus simple en termes de propriétés, ce qui est dû à l'utilisation de ciment comme composant principal. Le mélange est assez dur ; pendant le processus de séchage, le revêtement protecteur doit être souvent humidifié - jusqu'à 3 fois par jour pendant 2 semaines.

Pour l'application, il est recommandé d'utiliser la méthode de pulvérisation de la composition à l'aide d'un équipement spécial. L'objectif principal du mélange ciment-sable est de protéger la fondation monolithique des objets.Si vous envisagez d'appliquer l'imperméabilisation de vos propres mains, pour augmenter la densité de la composition, vous devez introduire des additifs spéciaux. Sans eux, la durée de vie de l'imperméabilisation sera réduite et le revêtement ne remplira pas ses fonctions.

Le mélange est appliqué successivement plusieurs fois. Une fois les travaux terminés, il est recommandé de protéger la structure clôturée d'éventuels dommages lors du séchage.

Cependant, la surface de la couche d'étanchéité peut encore se déformer. Dans ce cas, l'humidité s'évapore de manière inégale, ce qui entraîne un changement de volume avec une intensité différente.

Avec l'ajout de latex

Grâce à cette composition, la plasticité du matériau est assurée. Le latex augmente la résistance de l'imperméabilisation à la fissuration. Le matériau tolère beaucoup mieux les effets des températures extrêmes et des valeurs basses de ce paramètre. En conséquence, le mélange de ciment ressemble à du caoutchouc liquide en apparence et en propriétés. Après l'application du matériau, un revêtement imperméable est obtenu, qui protège de manière fiable la structure fermée de l'humidité.

Vous pouvez ajouter vous-même du latex au mélange de ciment en respectant les proportions. Cependant, il est beaucoup plus facile d'utiliser un mélange prêt à l'emploi.

Conditions obligatoires pour travailler avec de tels matériaux :

- application de la méthode du béton projeté ou pulvérisation sur une surface préalablement soigneusement préparée ;

- le mélange doit être chaud.

Le résultat est un revêtement sans couture qui ne laisse pas passer l'humidité, ne se fissure pas, résiste aux contraintes mécaniques et dure longtemps, et résiste également à l'exposition à des températures élevées.

Avec verre liquide

Un tel composant est ajouté au mélange de ciment, ce qui améliore les propriétés d'un mortier ciment-sable dur. Le plus souvent, le matériau est utilisé pour protéger les fondations, les planchers de sous-sol et pour former des revêtements réfractaires.

Avantages des formulations à base de verre liquide :

- protection contre les températures élevées;

- haute adhérence;

- manifestation de propriétés antiseptiques;

- absence de composants toxiques dans la composition.

Diverses utilisations :

- du verre liquide est appliqué sur les joints, les joints, les fissures, cette option est utilisée comme mesure auxiliaire, après avoir appliqué ce type d'imperméabilisation, le matériau en rouleau est également utilisé;

- le verre liquide est utilisé comme composant principal d'un mélange de ciment destiné à couler une fondation.

Ciment-polymère

La composition comprend du ciment Portland, du sable, des plastifiants. L'imperméabilisation ciment-polymère a des propriétés améliorées. Le principal avantage d'un tel matériau est considéré comme une résistance élevée à la traction et aux charges de traction. Cela est dû à la formation de liaisons moléculaires avec la combinaison de composants polymères et de ciment. En conséquence, la structure fermée tolère bien les charges dynamiques et résiste à la fissuration.

Il existe différents types de mélanges polymère-ciment :

- adhésif imperméabilisant;

- imperméabilisation.

Il existe des formulations à un et deux composants. De plus, la seconde des options est plus courante. Il contient une émulsion acrylique, de la microfibre. Ce matériau est utilisé lorsqu'il existe un risque élevé de charges de déformation (des fissures de plus de 1 mm se forment). Dans d'autres cas, vous pouvez utiliser des mélanges secs à un composant.

Imperméabilisation pénétrante

La solution idéale peut être des mélanges pénétrants pour l'imperméabilisation, capables de pénétrer facilement et rapidement profondément dans les pores des éléments de construction. Après séchage, ils protègent de manière fiable toute la cavité des effets néfastes de l'humidité. Les mortiers secs avec une composition de ciment pour le sol pénètrent simplement dans les pores et les bouchent. Ils sont généralement appliqués à partir des surfaces intérieures et extérieures.

Mélange imperméabilisant Ceresit

Il existe des mélanges de composition pénétrante, injectable et capillaire :

- Masse capillaire d'étanchéité sèche à base de ciment développée pour la finition horizontale, c'est-à-direpour les murs. Les matériaux sont appliqués à l'extérieur et pénètrent profondément au milieu. La durée de vie de la surface traitée est illimitée.

- Les mélanges secs injectables sont destinés à la restauration d'éléments en béton, sols, fondations, etc. Les fissures et les dommages existants sont protégés de manière fiable contre les infiltrations d'eau.

Types de mélanges pour travaux d'imperméabilisation

Les mélanges d'imperméabilisation secs de cette catégorie offrent une excellente résistance à l'eau des structures en béton, ils peuvent être utilisés à la fois au stade initial de la construction et dans la réparation ou la restauration de structures de bâtiments.

Imperméabilisation pénétrante

Les mélanges d'imperméabilisation de ce groupe sont destinés à l'imperméabilisation volumétrique de matériaux imperméables poreux.

Le principe de fonctionnement est le suivant :

- pénétration de la solution dans la structure poreuse du matériau isolant;

- fixation du matériau dans les pores capillaires du béton sous forme de composés chimiques qui ne se dissolvent pas;

- remplissage des pores avec des cristaux difficilement solubles.

Le principe d'action des mélanges d'imperméabilisant pénétrant

Le mélange imperméabilisant pénétrant, qui comprend des composants spéciaux, permet une modification supplémentaire des qualités du matériau traité:

- restauration des propriétés techniques de l'enduit « ancien » béton ;

- prévention de la corrosion dans le renforcement de la base en béton armé ;

- augmenter la résistance chimique du matériau isolé;

- élimination des formations fongiques et des moisissures.

Un mélange d'imperméabilisation à action pénétrante est utilisé sur de tels objets:

- différents réservoirs ;

- imperméabilisation de piscines;

- mines et tunnels;

- barrages et fondations;

- stations de pompage;

- installations de génie hydraulique et de traitement;

- locaux de production;

- locaux enterrés, etc.

La gamme de mélanges sur le marché de la construction est immense, on distingue les matériaux suivants :

matériaux du système Lakhta - mélanges secs à base de ciment, utilisés pour l'imperméabilisation des fondations et des ponceaux;

Mélange sec

matériaux du système Stromix - des caractéristiques de résistance chimique et de résistance élevées permettent l'utilisation de ces mélanges pour des travaux d'imperméabilisation de réparation et de restauration de divers degrés de complexité;

Imperméabilisation Stromix

matériaux du système Kalmatron - mélanges de construction, qui protègent bien le béton armé et d'autres matériaux de construction poreux de l'influence d'un environnement agressif de nature différente.

Imperméabilisation Kalmatron

Les mélanges secs imperméabilisants de cette catégorie sont conçus pour protéger la surface de l'eau à l'aide d'une couche imperméable à haute résistance.

Ces matériaux sont utilisés dans la fabrication de structures en béton armé et en béton imperméables à haute résistance, ainsi que de couches de protection renforcées, conçues pour une longue durée de vie et présentant les caractéristiques suivantes :

- uniformité;

- structure à haute résistance;

- résistance à l'eau maximale;

- résistance au gel.

Étanchéité du blindage

La composition physico-chimique des mélanges pour l'imperméabilisation des blindages diffère de différentes manières.

Pour assurer la longévité :

seuls les éléments minéraux entrant dans la composition sont utilisés.

Pour assurer la résistance à l'eau :

- la présence d'une charge à structure à grain fin ;

- absence d'impuretés qui se dissolvent dans l'eau : argile, limon et autres ;

- l'utilisation de ciments imperméabilisants de haute qualité.

Pour assurer une bonne résistance des éléments et structures en béton armé :

- utilisation d'agrégats de structure à gros grains et uniquement de roches dures ;

- renfort obligatoire.

Le mélange imperméabilisant d'action d'armure est utilisé:

- pour la fabrication de structures en béton monolithique et en béton armé à haute résistance et étanches :

- ouvrages souterrains et hydrauliques;

- piscines;

- fondations, etc

- lors de la réparation et de la reconstruction des éléments d'étanchéité :

- imperméabilisation de sous-sol;

- salles de bains et cabines sanitaires ;

- plinthes;

- planchers chauds, etc.

Parmi l'assortiment de mélanges d'armures, les matériaux suivants peuvent être distingués:

mélange d'imperméabilisation SII - destiné aux mortiers de plâtre à haute résistance et imperméables, conçus pour une couche de plâtre de 25 millimètres;

Mélange sec hydro SII

mélange sec imperméabilisant S + - destiné à la fabrication de solutions de plâtre à haute résistance et imperméables, conçues pour une couche de plâtre de 10 millimètres;

Mélanges secs hydro S+, SW

mix-hydro 23 est un mélange renforcé à haute résistance avec ajout de fibres.

Les mélanges d'imperméabilisation secs assureront une longue période de fonctionnement de la couche protectrice de diverses structures, structures et objets de construction.

Mélanges secs pour imperméabilisation

L'industrie de la construction moderne produit un ensemble complet de matériaux d'étanchéité, chaque matériau de ciment remplissant une fonction spécifique :

- Revêtement imperméabilisant

- Imperméabilisation du plâtre

- Imperméabilisation des sutures

- Mélanges de réparation

- Bouchon d'eau

- Imperméabilisation pénétrante

- Adjuvants pour béton

L'imperméabilisation lubrifiante est utilisée pour imperméabiliser le béton, le fer, la mousse, le béton cellulaire ainsi que les structures en briques.

Epaisseur d'étanchéité 2-6 mm.

Les enduits d'étanchéité sont produits en deux versions : l'imperméabilisant ciment rigide (mélange sec) et l'imperméabilisant polymère-ciment souple (composition bi-composant : mélange sec + dispersion aqueuse de polymère).

L'imperméabilisation polymère-ciment est utilisée pour l'imperméabilisation de structures présentant une fissuration accrue, soumises à des déformations thermiques et mécaniques, des tassements et des vibrations.

Imperméabilisation du plâtre - mélanges secs pour l'imperméabilisation des structures en béton, en béton armé et en briques, lorsqu'un nivellement supplémentaire de la surface est nécessaire.

Epaisseur d'étanchéité 5-50 mm.

Imperméabilisation des sutures - mélanges secs pour l'imperméabilisation des joints, des joints, des jonctions, des culées, des entrées de communication dans les structures en béton préfabriquées et monolithiques chargées statiquement.

L'imperméabilisation des joints au ciment n'est pas utilisée dans les joints de dilatation et à des charges de pointe variables, dont les valeurs dépassent ses paramètres techniques, et n'est pas non plus utilisée sur des supports fragilisés et fragiles.

Les mélanges de réparation sont des compositions de ciment utilisant des fibres de renforcement, qui sont utilisées pour la restauration locale de surfaces (éclats, nids-de-poule, fissures, érosion) de structures en béton, fer, mousse, béton cellulaire, brique et pierre.

Bouchon d'eau - compositions de ciment à prise rapide (en quelques minutes) utilisées pour l'élimination rapide des fuites de pression à travers les fissures, les joints et les trous dans les structures en béton et en béton armé, la brique et la maçonnerie.

Imperméabilisation pénétrante - mélanges secs pour l'imperméabilisation des structures en béton et en béton armé (et plus encore !).

Ce type d'imperméabilisation au ciment n'est pas destiné à l'imperméabilisation des structures en béton cellulaire et en béton cellulaire (en raison de la grande taille des pores), des murs en briques (en raison de l'absence de substances nécessaires à la réaction dans la brique).

La principale différence entre l'imperméabilisation pénétrante et toute autre imperméabilisation à base de ciment : la formation d'un revêtement imperméable non pas à la surface du béton, mais dans son épaisseur considérable (la profondeur de pénétration des composants chimiques actifs peut

atteindre 10-12 cm).

Additifs d'imperméabilisation dans le béton - mélanges secs utilisés comme additif dans le béton au stade de la préparation, pour augmenter la résistance à l'eau, au gel et à la corrosion du béton et des mortiers.

L'utilisation d'additifs imperméabilisants réduit le nombre et le volume de pores dans le béton, augmentant ainsi la densité, la résistance, la résistance à l'eau et la durabilité du béton.

Revue des marques populaires

Les experts recommandent d'acheter des mélanges secs uniquement auprès de marques bien connues et d'étudier attentivement la documentation jointe, car il existe trop de produits contrefaits sur le marché. Parmi les fabricants réputés qui ont gagné la confiance des acheteurs, on peut distinguer les marques suivantes :

Knauf

Le plus célèbre fabricant allemand de divers mélanges de construction. La gamme comprend à la fois des composés à base de ciment et à base de gypse.

Pour l'organisation de la chape, vous pouvez choisir le mélange de ciment "Ubo", qui présente des propriétés d'isolation thermique améliorées. Ceci a été réalisé grâce à l'utilisation de granulés de polystyrène expansé. Lors de l'utilisation de cette charge, les produits résultants se caractérisent par une résistance, des propriétés d'isolation thermique et acoustique accrues.

Boden est une autre ligne pour le sol de la même marque. Il comprend des produits avec diverses désignations numériques. Par exemple, "Boden 15" est une composition pour la formation d'une couche ultra-mince d'une épaisseur de 2 à 15 mm. "Boden 25" est coulé dans une couche plus épaisse et permet de niveler des différences de hauteur de surface jusqu'à 30 mm. Lorsqu'il est nécessaire de préparer un sol avec de grandes différences de hauteur, le fabricant suggère d'utiliser le mélange "Boden 30". Avec son aide, il est possible d'appliquer une couche jusqu'à 80 mm.

Ceresit

Plusieurs mélanges pour sols sont produits sous cette marque. Par exemple, "Ceresit CN 80", qui peut être coulé jusqu'à 80 mm d'épaisseur. Et vous pouvez marcher sur la surface inondée après 8 heures.

Le produit "Ceresit CN 808" est considéré comme extrêmement durable et présente également une résistance à l'usure accrue. Cela lui permet d'être utilisé à l'intérieur et à l'extérieur des bâtiments, ainsi que de fonctionner même sans couche de finition.

La chape CN 175, présentée comme un mélange autonivelant, se distingue par son action universelle. Épaisseur de remplissage - jusqu'à 60 mm.

"Osnovit"

L'un des principaux fabricants nationaux de mélanges de construction. Pour remplir le sol, vous devez acheter les compositions "Startoline 41" et "Mixline T-44". Le premier est recommandé pour une combinaison avec des sols chauds. Le second peut être appliqué en couche épaisse (jusqu'à 150 mm). Cela peut être fait manuellement ou à l'aide d'un équipement spécial.

Volma

Fabricant russe, dont l'histoire commence dans les années 40. Au cours de la dernière période de son existence, l'entreprise a développé de nombreuses formules uniques, des critères spéciaux pour évaluer et contrôler la qualité des produits. Les mélanges de sol comprennent 5 articles. Pour une chape brute à l'intérieur et à l'extérieur des locaux, "Volma Rovnitel Rough" est fabriqué à partir de ciment, de chaux et de sable, avec l'ajout de composants synthétiques et de fibres de fibres. Se distingue par une résistance accrue, une résistance à l'usure, adaptée au chauffage par le sol.

Volma Bulk Arena convient également aux chapes épaisses, mais il a une plus grande fluidité. Le champ d'application de la composition "Volma Levelir Express" concerne exclusivement les objets chauffés à l'intérieur avec des valeurs d'humidité normales. Il s'agit d'un mélange à base de plâtre qui convient à la fois au coulage brut et final, et est également compatible avec le système "sol chaud" - il agit comme une chape accumulatrice de chaleur.

"Volma Level Top" est utilisé dans les cas où une chape ultra-mince est requise, ainsi que des charges opérationnelles accrues, y compris une humidité élevée, sont attendues. L'épaisseur du revêtement peut être de 3 à 20 mm.

"Volma Level Comfort" permet également d'obtenir une chape la plus fine possible. Pour une utilisation en intérieur uniquement.

Mode d'emploi de l'imperméabilisant Ceresit CR 166 :

Préparation du substrat :

Le support doit être suffisamment résistant, dense, régulier, absorbant et perméable à la vapeur.

Le support doit être nettoyé des salissures (efflorescences, graisses, huiles, bitume, etc.) et la poussière doit être enlevée.

Les sous-planchers instables, les écaillages, les revêtements de peinture, les enduits à la chaux doivent être éliminés.

L'âge du béton, du mortier ciment-sable, de la brique et de la maçonnerie doit être d'au moins 28 jours.

Nettoyer les joints de maçonnerie lâches et non remplis sur une profondeur d'environ 2 cm et remplir avec du mortier de ciment ou du mortier de réparation CT 24 ou CT 29.

Les supports avec des structures irrégulières, par exemple la maçonnerie en briques, doivent être enduits de CT 24 ou CT 29.

Remplir les fissures et remplir avec le mélange CX 5.

Combler les trous et les lacunes dans le béton avec le mortier de réparation CN 83.

Pour arrêter les entrées d'eau, utilisez un mélange de CX 1 ou CX 5.

Les congés doivent être réalisés dans les zones d'angle (congés d'un rayon d'au moins 3 cm à partir de mortier ciment-sable ou de mélanges de CX 5, CT 24, CT 29 ou CN 83, et aux angles extérieurs - faire des chanfreins à un angle de 45°.

Avant d'appliquer le mélange imperméabilisant, la base doit être humidifiée à saturation, en évitant la formation de gouttes et d'accumulations d'eau.

Exécution des travaux :

Pour préparer la masse imperméabilisante, le mélange sec (composant A) est progressivement ajouté à l'élastifiant (composant B) sous agitation, obtenant une masse homogène sans grumeaux.

L'agitation est réalisée avec un mélangeur ou une perceuse avec une buse à une vitesse de rotation de 400-800 tr/min.

Maintenir ensuite une pause technologique d'environ 5 minutes pour faire mûrir le mélange et mélanger à nouveau.

Le mélange doit être consommé dans l'heure suivant la préparation.

Le matériau est appliqué en 2 ou 3 passages au pinceau (de préférence au pinceau) avec une couche d'épaisseur uniforme.

Les couches suivantes sont appliquées dans des directions transversales sur la couche précédente durcie mais encore humide.

Dans des conditions normales, environ 3 heures devraient s'écouler entre les couches.

Il est recommandé de sceller les joints de dilatation et d'angle en l'absence de pression d'eau négative avec du ruban CL 52, en le collant entre les couches d'imperméabilisation.

Les parements de carrelage peuvent être fixés au plus tôt 3 jours après l'application de l'enduit imperméabilisant à l'aide des colles à carrelage CM 16 Flex, CM 117 et CM 17, ou des colles CM 11 Plus, CM 12 et CM 115 avec ajout d'élastifiant CC 83.

Après 7 jours, le revêtement peut supporter des charges hydrauliques complètes.

Les restes frais de la masse peuvent être facilement enlevés avec de l'eau, les restes secs ne peuvent être enlevés que mécaniquement.

Recommandations pour travailler avec l'imperméabilisation Ceresit CR 166 :

Les travaux doivent être effectués dans des conditions sèches, à une température de l'air et de la base de +5 à + 35 ° C et une humidité relative de l'air ne dépassant pas 80%.

Dans les 3 jours suivant l'application, le matériau doit être protégé du dessèchement, de la pluie, du vent, de la lumière directe du soleil et du gel.

EMBALLER

Vous pouvez acheter l'imperméabilisation Ceresit CR 166 en lot de 2 colis d'un poids total de 34 kg :

Composant A (mélange sec) dans des sacs en papier multicouches de 24 kg.

Composant B (dispersion de polymère) dans des bidons en plastique de 10 kg

ESPACE DE RANGEMENT

Dans des conditions sèches, sur palettes, dans l'emballage d'origine non endommagé, à des températures de +5 à + 35 ° C (pour le composant liquide B) - pas plus de 12 mois à compter de la date de production.

Protéger du gel !!!

Application et méthode de peinture

Il est nécessaire de préparer un mélange de construction sec et de le mettre en œuvre strictement selon la recette même qui a été développée par le fabricant. Pour le travail, vous aurez besoin d'eau chauffée à 70-80 degrés, la quantité de liquide doit être déterminée individuellement. Le mélange nécessite l'utilisation d'un appareil cyclique ou continu. Il est nécessaire de séparer clairement les solutions en groupes légers et lourds. La composition du film est conçue pour protéger la structure principale des effets de l'eau sur la surface, pénétrant les ouvrages dans tout son volume.

Le mélange manuel du mélange sec est tout à fait possible, mais l'utilisation d'un mélangeur spécial est beaucoup plus correcte, cela permet d'économiser du temps et des efforts. C'est pourquoi les constructeurs professionnels utilisent toujours un tel équipement, ce qui leur permet d'effectuer des travaux rapidement. À la maison, il vaut la peine d'acheter une perceuse électrique avec un agitateur (une buse spéciale en forme de fouet). L'instrument doit être pris après vérification pour qu'il soit parfaitement propre.

Après avoir attendu que la poussière se dépose, ils commencent à mélanger la composition à vitesse moyenne

Il est très important de tenir fermement la perceuse ou le mélangeur afin que l'outil ne vous sorte pas des mains. En cours de mélange, il est permis d'ajouter à la fois de l'eau et de nouvelles portions du mélange, ce qui vous permet de varier sa densité et ses qualités plastiques.

Pour les mélanges secs, les compositions colorantes à base d'eau sont généralement appliquées à l'aide de rouleaux à poils longs. Pour traiter les coins et les joints, vous devez utiliser des pinceaux. Vous pouvez ajuster la couleur avec un pinceau fin. Les travaux de peinture commencent à partir du coin et au plafond - à partir de la jonction avec le mur, qui tombe dans le coin le plus éloigné de l'entrée.

Toute peinture à l'eau est appliquée en trois couches :

-

parallèle à la lumière de la fenêtre;

-

à angle droit par rapport à celui-ci ;

-

vers la fenêtre.