Variétés et domaines d'utilisation

Les mélanges secs universels diffèrent par leur composition et leur objectif, ils ont leurs propres caractéristiques et caractéristiques

Vous devez faire attention au marquage, le numéro dans lequel indique la force du produit d'origine

M100

Les produits M100 sont conçus pour le plâtrage et le mastic à la main. Le mélange se dépose en une couche uniforme et fine, ce qui permet de réaliser des économies de matière. Il est facile et agréable de travailler avec elle. Le mélange conserve ses propriétés pendant deux heures à partir du moment de la dilution. Les prix des produits M100 sont assez abordables.

M150

Les produits M150 sont les plus populaires des mélanges polyvalents. Il est utilisé dans pratiquement tous les travaux de construction en mortier sec. Contrairement au M300 et M400, il est utilisé pour la maçonnerie, le plâtre, la chape. Les emballages d'usine sont présentés dans des sacs de 50 kg, moins souvent ils fabriquent des produits de 25 kg dans un emballage.

La composition du mélange universel comprend du ciment Portland, du sable, de la poudre minérale, des plastifiants et d'autres additifs. Il ne reste plus qu'à diluer la composition finie avec de l'eau froide dans la proportion indiquée sur l'emballage.

Les produits M150 sont dotés de nombreux avantages: ils sont fiables, résistants au gel, ont une bonne adhérence sur diverses surfaces, une résistance élevée à l'humidité et une perméabilité à la vapeur. Il est utilisé dans toutes les conditions climatiques.

Les inconvénients du M150 incluent une faible résistance aux charges accrues (pas plus de 150 kg par 1 cm cube), par conséquent, un tel mélange n'est pas utilisé pour travailler avec les fondations de bâtiments à plusieurs étages.

Le nom "universel" parle de la variété d'application de la composition M150.

- Le mélange de plâtre est conçu pour les travaux de plâtrage intérieurs et extérieurs. Des épaisseurs de couche peuvent être appliquées jusqu'à 50 mm. Après le mélange, le travail doit être commencé immédiatement : le mélange est dans un état malléable pendant 2 heures. Le plâtre acquiert une sécheresse et une résistance complètes en 4 semaines.

- À l'aide du mélange M150 pour la chape, le sol est nivelé dans les locaux. Vérification du niveau et réglage des balises, le sol est coulé avec une épaisseur de 1 à 10 cm.Grâce à la base de ciment, le sol acquiert des qualités fortes qui résistent aux changements de température.

- Le mélange de maçonnerie est utilisé pour la pose de blocs de silicate de gaz et de briques de tous types. Vous pouvez travailler avec les produits M150 à l'intérieur d'un bâtiment et à l'extérieur par temps de gel et de chaleur, les conditions climatiques n'affectant pas la qualité de la maçonnerie. Le mélange sec a fait ses preuves dans les pièces très humides.

M200

Les produits M200 sont des mélanges de maçonnerie. Il se compose de ciment Portland, de sable de rivière et d'additifs spéciaux. Conçu pour poser des briques, bétonner des revêtements de sol, ériger des fondations simples, réparer des murs et traiter des joints dans des structures en béton.

Le M200 peut être utilisé pour la pose de carrelage de jardin, ainsi que pour le plâtrage et le remplissage de murs. Il est produit en sacs de 50 kg.

M300

Le béton de sable M300 est apparu il n'y a pas si longtemps sur le marché de la construction, mais a déjà gagné en popularité. Contrairement au M150, il est conçu pour des charges lourdes. Les produits sont durables et fiables, ont une longue durée de vie, s'adaptent bien aux conditions météorologiques, sont résistants à l'humidité, respectueux de l'environnement et ne rétrécissent pas. M300 se compose de ciment Portland, qui comprend du gypse, du sable et du clinker concassé. Les produits sont conditionnés en sacs de 50 kg, moins souvent - 200 kg pour une balance industrielle.

En raison de sa résistance particulière, la composition est utilisée dans tous les domaines des travaux de construction dans toutes les conditions climatiques. Lors de l'installation, ils sont utilisés pour installer les fondations, la chape, les murs de nivellement et d'autres surfaces. Les produits ont fait leurs preuves pour le jointoiement des fissures lors des travaux sur les installations d'urgence.La composition est utilisée lors de la pose d'allées de jardin, d'escaliers, de bordures. Le mélange est utilisé dans la fabrication de béton d'argile expansée.

Selon leurs propriétés, selon l'application, les produits M300 sont divisés en plusieurs sous-espèces.

- Les grains grossiers sont incroyablement solides et durables. Avec son aide, vous pouvez remplir les fondations d'immeubles de grande hauteur.

- Le grain moyen est utilisé pour les chapes, les sols autonivelants, les bordures et les allées de jardin. Il est utilisé partout où une fraction à grain moyen du mélange est requise.

- Le grain fin est également fiable et durable, il est utilisé pour les travaux de plâtrage.

Lors du choix d'une composition sèche universelle, il faut se rappeler que plus la marque est connue et plus la marque du produit est élevée, plus le produit est cher et plus ses propriétés techniques sont fiables.

Pour savoir ce que sont les mélanges de construction secs, voir la vidéo suivante.

Caractéristiques

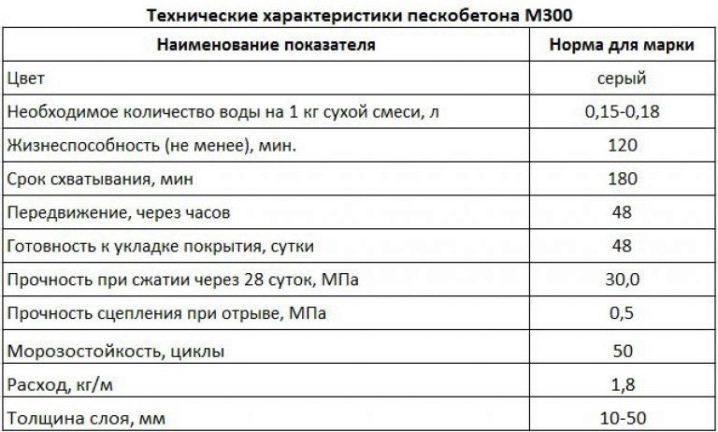

Les caractéristiques techniques du béton de sable déterminent les règles de son fonctionnement et de sa résistance aux facteurs destructeurs externes. La composition et les propriétés techniques du mélange M300 permettent de l'utiliser à la fois comme mélange autonivelant (mélange autonivelant) et comme composé de réparation.

Composition

Toutes les variantes des mélanges M300 sont grises. Ses nuances peuvent être différentes selon la composition. Pour de tels matériaux, le ciment Portland M500 est utilisé. De plus, le mélange M300 selon GOST a les proportions suivantes des composants principaux: un tiers de ciment, qui est un ingrédient liant, et deux tiers de sable, qui est une charge.

Résistance au gel

Cet indicateur indique la capacité du matériau à résister à de multiples changements de température, alternant fusion et congélation sans destruction grave ni diminution de résistance. La résistance au gel permet l'utilisation du béton de sable M300 dans des endroits non chauffés (par exemple, dans les garages de la capitale).

La résistance au gel des mélanges avec des additifs spéciaux peut aller jusqu'à 400 cycles. Les mélanges de réparation résistants au gel (MBR) sont utilisés pour mélanger les composés de construction utilisés dans la reconstruction et la restauration du béton, du béton armé, de la pierre et d'autres joints, pour combler les vides, les fissures, les ancrages et à d'autres fins.

Résistance à la compression

Cet indicateur permet de comprendre la résistance ultime d'un matériau sous une action statique ou dynamique sur celui-ci. Le dépassement de cet indicateur a un effet néfaste sur le matériau, entraînant sa déformation.

Le mélange sec M300 est capable de résister à une résistance à la compression jusqu'à 30 MPa. Autrement dit, étant donné que 1 MPa vaut environ 10 kg/cm2, la résistance à la compression du M300 est de 300 kg/cm2.

Écart de température

Si le régime thermique est observé au moment des travaux, la technologie du processus n'est pas violée. La préservation supplémentaire de toutes les propriétés de performance du béton est également garantie.

Il est recommandé de travailler avec du béton de sable M300 à des températures de +5 à +25 °C. Cependant, les constructeurs sont parfois obligés de violer ces directives.

Adhésion

Cet indicateur caractérise la capacité des couches et des matériaux à interagir les uns avec les autres. Le béton de sable M300 est capable de former une adhérence fiable avec la couche principale, qui est égale à 4 kg / cm2. C'est un très bon rapport qualité-prix pour les mélanges secs. Pour maximiser l'adhérence, les fabricants donnent des recommandations appropriées pour les travaux préparatoires préliminaires.

Densité apparente

Cet indicateur signifie la densité du matériau sous une forme non consolidée, en tenant compte non seulement du volume de particules, mais également de l'espace qui s'est formé entre elles. Cette valeur est souvent utilisée pour calculer d'autres paramètres. En sacs, le mélange sec M300 est en vrac avec une densité de 1500 kg/m3.

Si l'on tient compte de cette valeur, il est possible d'établir un ratio optimal pour la construction. Par exemple, avec une densité déclarée de 1 tonne de matière, le volume est de 0,67 m3

Dans les travaux de construction sans échelle, un seau de 10 litres d'un volume de 0,01 m3 et contenant environ 15 kg de mélange sec est considéré comme un mètre pour la quantité de matériau.

Taille des particules de sable

Les usines produisent du béton de sable M300 en utilisant du sable de différentes fractions. Ces différences déterminent les particularités de la technique de travail avec une solution.

Il existe trois tailles principales de sable utilisées comme matière première pour les mélanges secs.

- Petite taille (jusqu'à 2,0 mm) - convient pour le plâtrage extérieur, les joints de nivellement.

- Taille moyenne (0 à 2,2 mm) - utilisé pour les chapes, les carreaux et les bordures.

- Grande taille (plus de 2,2 mm) - utilisé pour couler des fondations et des fondations.

Consommation de mélange

Cet indicateur caractérise la consommation de matériau avec une épaisseur de couche de 10 mm par 1m2. Pour le béton de sable M300, il varie généralement de 17 à 30 kg par m2. Il est à noter que plus la consommation est faible, plus les coûts de travail seront économiques. De plus, les fabricants indiquent souvent la consommation de béton de sable en m3. Dans ce cas, sa valeur variera de 1,5 à 1,7 t/m3.

Délaminage

Cet indicateur caractérise la relation entre les parties inférieure et supérieure de la solution. Le mélange M300 a généralement un taux de délaminage ne dépassant pas 5 %. Cette valeur est tout à fait conforme aux exigences des normes.

De quoi se compose le béton de sable

Les caractéristiques du béton de sable m300 (composition, proportions 1m³) sont normalisées par Gost 7473-94.

Un mélange sec de haute qualité contient :

- Ciment Portland PC500 D20 / PC400 D0 ;

- sable sec fractionné, avec une composition combinée de fractions (granulométrie 0,80-4,0 mm);

- d'autres additifs (antigel, microsilice, fibre de verre) sont introduits à la discrétion du fabricant.

Le béton de sable M300 peut être utilisé pour la construction de sols à haute résistance résistants à l'usure en tant que revêtement porteur dans les locaux utilitaires et résidentiels, y compris les garages, les sous-sols (avec une charge de 250-300 kg / cm²)

Selon le sable utilisé, le matériau de la marque M300 est utilisé pour la réalisation de certains travaux :

| Sable, granulométrie, mm | Caractéristique | Application |

| Petit - 0,80-1,20 | Haute résistance à l'usure et caractéristiques de résistance | Réalisation de travaux critiques de maçonnerie et autres travaux extérieurs, chape légère 50,0 mm, mortiers de montage de résistance accrue |

| Moyen - 1.80-2.20 | Résistance accrue aux charges opérationnelles | Réalisation d'aménagements intérieurs, pose de bordures, dalles, pose d'eurofences, chape jusqu'à 100 mm, systèmes "sol chaud" |

| Grand - 2.50-4.0 | Absorption d'humidité modérée | Érection de fondations en dalles, bandes et colonnes, plinthes, planchers de fosse, sans restrictions d'épaisseur à l'aide d'armatures |

Composition du béton de sable m200

La composition du béton de sable est déterminée par GOST 31357 - 2007 "Mélanges de construction secs sur un liant de ciment". Chaque fabricant peut apporter de petits ajouts à la composition du mélange, mais il existe des composants et des indicateurs clés qui sont la norme.

Composants principaux:

- Ciment m400;

- Sable;

- Pierre concassée;

- L'eau.

Lors de la création, le ciment Portland M400 est principalement utilisé, c'est l'un des plus courants et ses caractéristiques techniques répondent à toutes les normes spécifiées. Le sable est utilisé dans deux types de fractions - à grains fins et à grains grossiers, soigneusement nettoyés des impuretés.

La composition et les proportions de béton de sable m200 pour 1m3 selon les normes de construction, la consommation du mélange est de :

- Ciment Portland - 265 (1 partie);

- sable 860 (2 parties);

- pierre concassée 1050 (5 parties);

- eau 180 (? partie).

Conseils & Astuces

Lors de la planification de la préparation d'un mélange ciment-sable, il est nécessaire de déterminer immédiatement dans quelle proportion les différents composants seront pris, quel degré de résistance est nécessaire, quelles propriétés sont fondamentales.

Tout dépend du champ d'application de la solution - donc, si M50 ou M75 conviennent à la maçonnerie, au moins un mélange de M150, 200 et plus est préparé pour la chape. Tout CPF contient du ciment, du sable, de l'eau, mais le résultat est différent selon le rapport.

Quelques conseils des maîtres :

- Pour préparer un mélange plastique, vous pouvez ajouter du savon liquide à la solution, préalablement soigneusement mélangée à de l'eau.

- Vous devez savoir comment diluer correctement le ciment et les autres composants : tout d'abord, toutes les substances sèches sont mélangées, puis de l'eau est ajoutée par petites portions afin de pouvoir contrôler la densité du mélange et d'obtenir une consistance idéale.

- Lors de la préparation, tenez compte de la marque du matériau de construction à partir duquel les murs sont érigés. Il est souhaitable que les paramètres coïncident - le mur sera alors d'une structure homogène, fiable et durable.

- Avant de fabriquer votre propre ciment pour plâtre, vous devez prendre soin d'acheter de la perlite. Si vous remplacez une partie du sable par celui-ci, il sera possible d'obtenir de meilleures caractéristiques d'isolation thermique.

- Pour le travail, on utilise exclusivement du ciment frais, sans grumeaux, produit par la technologie et stocké dans des conditions optimales - dans ce cas, il sera possible d'obtenir le mélange le plus uniforme et une adhérence élevée.

- Un détergent ou du savon est également ajouté au ciment (les proportions restent les mêmes, il suffit de mélanger avec de l'eau pour mélanger) pour augmenter l'adhérence.

- La solution est mieux préparée dans un récipient en métal, en plastique ou en bois.

- Pour nettoyer en profondeur le sable des impuretés qui peuvent réduire sa résistance, vous pouvez le faire tremper dans l'eau pendant une courte période.

- La consistance du mélange ciment-sable fini est généralement vérifiée à la truelle: le mortier doit être réparti uniformément sur l'outil, mais ne s'égoutter en aucune façon (il convient de rappeler que cette règle fonctionne dans la préparation de mélanges standard, pour certains tâches, d'autres propriétés peuvent également être importantes).

- Le DSP fini est utilisé pendant une heure après le mélange, jusqu'à ce que la solution commence à s'épaissir et à durcir. Par conséquent, vous devez préparer immédiatement le volume requis - exactement autant que vous pouvez travailler en une heure.

- Il est interdit de diluer la solution déjà congelée avec de l'eau, car elle perd immédiatement ses propriétés et peut entraîner la destruction de la structure / du bâtiment.

- Lors du mélange d'un mélange dans un volume de plus de 2 mètres cubes, aucune perceuse ni buse ne vous aidera - seulement une bétonnière ou la commande du volume requis dans une usine.

- Le mortier, qui est prévu pour être utilisé là où des charges minimales et une petite masse sont notées, peut être préparé avec un volume de sable réduit. Mais une telle approche n'est possible qu'à la condition qu'avant de mixer correctement le DSP, le maître ait précisément décidé des spécificités de l'application et que le reste de la solution ne soit pas utilisé pour la mise en œuvre d'autres tâches.

- L'agitation de la masse ciment-sable doit durer au moins 20 minutes - de cette façon, le mortier s'avérera homogène et de haute qualité.

- Le rapport des proportions des composants est examiné dans les GOST et les SNiP (l'avis d'artisans expérimentés est autorisé), ainsi que dans les recommandations du fabricant de ciment, de mélange sec, etc.

Le mélange ciment-sable est un matériau polyvalent qui peut être utilisé pour effectuer toute une gamme de travaux, en obtenant les structures les plus durables et les plus solides. Sous réserve du choix de matériaux de haute qualité et du respect de la technologie de préparation du mélange pour la tâche à accomplir, tout sera mis en œuvre rapidement et facilement.

Particularités

Le mélange sec M-300 est un mélange de maçonnerie prêt à l'emploi, dont les composants sont sélectionnés dans les bonnes proportions. Avant utilisation, la composition est diluée avec de l'eau dans la quantité spécifiée par le fabricant et mélangée mécaniquement jusqu'à consistance lisse.

Le mélange est du béton de sable, puisqu'il est à base de béton fin raffiné et de ciment Portland. Les dimensions du premier ne dépassent pas 3 mm, le ciment Portland utilisé a une résistance de marque de M-400 ou M-500). Pour garantir certaines caractéristiques (résistance au gel, résistance à l'humidité, etc.), des plastifiants sont introduits.

Diverses fibres de renforcement peuvent être présentes dans des formulations mises en oeuvre à des températures inférieures à zéro. Pour améliorer l'adhérence, parfois un type spécial d'argile, de sable grossier, des copeaux de granit sont introduits.

Contrairement aux mortiers de béton habituels, le béton de sable M-300 se distingue par sa facilité de préparation, sa plasticité (adapté à la pose en couche mince, ce qui est nécessaire pour certains types de maçonnerie), sa résistance élevée et sa consommation économique. Mix M300 est de la maçonnerie, c'est-à-dire qu'il est utilisé pour fixer des briques ou des pierres de maçonnerie. De plus, il peut être utilisé comme mélange de béton pour la coulée.

La composition est caractérisée par un non retrait, ce qui lui permet d'être utilisée comme chape. Et en raison de la résistance accrue et de la résistance à l'usure, le mélange est utilisé même lors de l'organisation de sols à haute résistance. La thixotropie de la composition permet de l'utiliser également pour niveler les sols, ainsi que pour combler les lacunes dans les surfaces en béton.

Le matériau convient à la fois à la construction de logements privés et à la construction d'installations industrielles et administratives, ainsi qu'à l'installation de sous-sols, de garages. Il est utilisé lors du coulage de la fondation, y compris dans les lieux d'adhérence du béton et des sections de renforcement. Le mélange est également utilisé pour le dispositif de chemins dans les zones suburbaines privées. Par ses propriétés, le matériau ressemble au béton à grain fin, il est donc utilisé à la fois à l'extérieur et à l'intérieur des bâtiments.

informations générales

Une caractéristique du béton est sa composition, ainsi que ses proportions et sa technologie de préparation. Il se compose de ciment, de charges fines et grossières, d'eau et de divers additifs. De plus, il existe des qualités de béton qui n'incluent pas une grande charge. Il existe différents mélanges qui sont utilisés pour des applications spécifiques et ont également des propriétés différentes.

Désignation et son décodage

La pleine résistance des structures en béton a lieu dans les 6 mois et en 30 jours, le béton gagne 70 % de résistance. M300 est utilisé dans toutes les structures sur lesquelles une charge importante est appliquée, par conséquent, l'un des principaux indicateurs est sa résistance. Le gabarit de désignation MXXX n'indique pas une marque spécifique, mais est un indicateur de la pression de compression ultime.

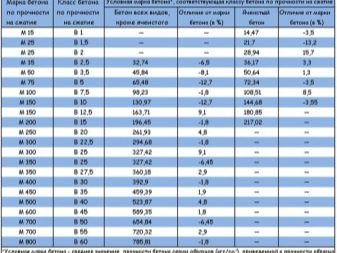

En outre, il existe d'autres modèles de désignation, par exemple, FXXX et WXXX, indiquant respectivement la résistance au gel et la résistance à l'eau. La classe des bétons M300 montre la totalité de toutes les nuances, dont la résistance ultime est de 300 kgf / sq. voir La résistance à la traction est vérifiée dans des conditions de laboratoire, lorsqu'une force est appliquée sur les plans parallèles d'un produit coulé en béton sous la forme d'un cube de 150 mm de côté. La résistance de la qualité du béton est liée à sa classe. Ces indicateurs doivent être choisis pour la construction et le calcul de la structure finie à la charge maximale qu'elle peut supporter.

M300 correspond à la classe B22.5 avec un coefficient de variabilité (CV) qui est de 13,5%. Il montre l'homogénéité du mélange à partir duquel n'importe quelle qualité de béton est faite. Lorsque ce coefficient change, la qualité du béton change également, c'est-à-dire que si sa valeur est faible, la qualité augmente et vice versa. Si le béton est M300, alors avec différentes valeurs du coefficient, sa classe changera:

- A Kv = 5%, la classe est égale à B25.

- Avec Kv = 13,5% - B22.5.

- A Kv = 18% - B15.

Caractéristiques principales

Le béton est classé en grades, et cette distribution est principalement liée aux paramètres de résistance (B), de densité (D), de résistance à l'eau (W), de résistance au gel (F) et de mobilité (P). L'une des meilleures options pour la plupart des travaux de construction est le béton M300, dont les caractéristiques sont les suivantes :

- Force : B22.5 avec un indicateur de 295 kg/m². cm.

- Densité du béton M300 : 1800-2500 kg/cu. m.

- Étanche : W6-W8.

- Résistance au gel : F200-F300.

- Mobilité : P2-P4.

L'indice de résistance est la caractéristique principale et montre l'effet maximal des forces en compression, auquel la structure est détruite. La densité ou la densité du béton M300 dépend du type de charge grossière incluse dans sa composition. Lors de l'utilisation de calcaire, l'indice D est d'environ 1800 kg/m3.m., et lors de l'utilisation de roches plus dures (granit concassé, granodrite, etc.), elle peut atteindre une valeur de 2500 kg / mètre cube. m. En raison de sa densité élevée, ce type est classé comme lourd. L'indice de densité dépend de la présence de violations dans la technologie de fabrication et les cavités d'air.

L'étanchéité à l'eau (WXX) est une valeur indiquant la pression de l'eau en MPa pour traverser 0,15 m de béton. Pour la nuance de béton M300, cet indicateur est égal à W5-W6, à une pression de 0,5-0,6 MPa (correspondant approximativement à 5-6 atmosphères), il ne laisse pas du tout passer l'eau. Avec l'ajout de ciment hydrophobe, d'additifs et un compactage poussé du mortier, une augmentation de l'indice d'étanchéité est possible.

La résistance au gel est indiquée sous la forme d'un modèle FXXX et indique le nombre de cycles de dégivrage-congélation sans perte de résistance. Cette caractéristique peut être augmentée de plusieurs manières :

- L'utilisation d'additifs qui empêchent la formation de bulles d'air.

- Enlever l'air du mélange de béton avec des vibrateurs, ainsi qu'à l'aide de divers compacteurs.

- Diminution de la quantité d'eau (altère la mobilité).

- Utilisation de granulats solides au lieu de calcaire concassé.

Application dans le bâtiment

Étant donné que le M300 a de bons indicateurs de résistance, de résistance au gel, de résistance à l'eau et de mobilité, il est largement utilisé dans la construction. De plus, ses principaux indicateurs peuvent être ajustés en changeant les composants qui composent le mélange de béton. Il est conseillé de l'utiliser pour les travaux suivants :

- Construction de sites, de routes et de bordures.

- Pose de murs et supports divers.

- Construction d'escaliers, de paliers et de coulée de fondations dans des bâtiments à plusieurs étages.

- Fabrication de produits en béton armé et de clôtures.

- Production de conduites d'égout constamment exposées à l'humidité.

- Construction d'objets affectés par des baisses de température constantes.

Comment préparer le DSP ?

Chaque mélange prêt à l'emploi doit être accompagné d'instructions sur la quantité d'eau requise, les autres composants ne sont généralement pas fournis. Lorsqu'ils sont utilisés dans la composition de matériaux supplémentaires (colorants, fibres de renforcement), les proportions doivent être respectées en stricte conformité avec les instructions de l'additif. Le rapport mélange/eau typique est de 5 pour 1 (un seau d'eau par sac de mélange de 50 kg), la proportion de colorants est de 0,1%, la proportion de fibres est de 1%.

Lors de l'auto-fabrication, les proportions d'eau et de sable par rapport au ciment sont prises en fonction du type de travail effectué, des exigences de résistance ainsi que du degré d'humidité du sable:

1. Le mortier le plus épais est requis pour la maçonnerie - le rapport eau / ciment ne dépasse pas 0,8.

2. Pour les chapes et le plâtre, des compositions crémeuses avec un rapport E / C de 0,8 à 1,2 sont utilisées.

3. Lors de la pulvérisation et du jointoiement, la solution est encore plus diluée, jusqu'à W / C - 1,5.

4. Des mélanges avec un E/C inférieur à 0,6 sont utilisés lorsqu'il est nécessaire d'obtenir un mortier ciment-sable à séchage rapide de qualité élevée (M300 et supérieur), ou pour le béton.

Si une bétonnière est utilisée pour le malaxage, il est recommandé d'effectuer les travaux dans l'ordre suivant :

- Versez de l'eau dans le tambour rotatif, ajoutez des additifs.

- Versez 2 seaux de sable.

- Ajouter un seau de ciment, attendre de remuer.

- Complétez avec le sable restant, complétez avec de l'eau si nécessaire.

Avec le mélange manuel, de l'eau est versée dans le mélange sec. Si vous faites l'inverse, l'eau forme un film de ciment à la surface de petits morceaux du mélange, ce qui ralentira plusieurs fois le processus. Si la composition est composée de ses propres ingrédients, il est conseillé de les mélanger à sec avant d'ajouter de l'eau.

Après la production, le mortier doit être utilisé avant qu'il ne commence à durcir - de 15 minutes à plusieurs heures, en fonction de l'utilisation d'additifs, de la concentration du ciment et de la température. Une solution courante М150-М200 à une température de 20 °C commence à se solidifier une heure après le mélange.

Consommation

Afin de planifier à l'avance la masse du système de chauffage central, vous devez calculer approximativement le volume requis de la solution et multiplier par les valeurs de coût pour 1 m3 indiquées dans la description du mélange. Le plus souvent, ils sont indiqués au format "consommation du mélange par m2", ce qui signifie une couche d'une épaisseur de 1 cm. Pour obtenir le coût par 1 m3, il suffit de multiplier la valeur indiquée par 100.

Valeurs typiques pour la consommation d'un mélange sable-ciment - 1800 kg / m3, pour des compositions de haute qualité - jusqu'à 2200 kg / m3, pour des enduits légers à la chaux - 1200-1600 kg / m3.

Le calcul du volume de consommation de mortier pour le plâtrage et la chape n'est pas difficile, mais le coût du matériau pour la maçonnerie dépend de la compétence d'un entrepreneur particulier. Si vous suivez strictement la technologie, la consommation de mortier sera de 25 % du volume total du mur, mais en pratique cette valeur peut aller jusqu'à 35 % (joints épais, pertes dues aux projections), et inférieure à 20 % (déchets de maçonnerie, utilisation techniques de mauvaise qualité pour accélérer le travail).

Particularités

Les mortiers de ciment avec du sable sont utilisés lors de l'exécution de divers travaux dans le processus de construction, de décoration et de réparation de bâtiments. Il n'est pas difficile de faire un mélange de vos propres mains, mais vous devez connaître les proportions exactes de ciment, de sable et d'eau. Le moyen le plus simple est d'utiliser une bétonnière dans le lot, de la louer ou de l'acheter.

Avant de fabriquer un mortier à partir de ciment et de sable, il est nécessaire de déterminer le champ d'application, car les proportions diffèrent considérablement. Le plus populaire est le DSP pour la maçonnerie: le mortier ciment-sable est utilisé dans la création de murs porteurs, internes - avec ajout de chaux.

La composition du coulis de ciment dépend dans une large mesure des conditions de travail et d'exploitation. Si le travail est effectué dans le gel, des additifs antigel spéciaux sont introduits dans la composition, ce qui ne permet pas au système de chauffage central de geler. Mais ils conviennent au travail par temps de gel en dessous de -20 degrés (il vaut mieux ne rien faire du tout, mais attendre le réchauffement), car ils ne seront pas suffisamment élastiques et mobiles.

Si la solution de ciment est préparée pour être utilisée dans des foyers monolithiques avec une source de feu de type ouvert, dans la construction d'un four ou d'une chambre de combustion, des mélanges résistants à la chaleur et au feu sont créés: à partir de ciment au moins M400, avec de la pierre concassée de briques , sable fin chamotté.

Pour chaque type de tâche et de conditions de travail, une solution est préparée à partir de matériaux de base, mais dans des proportions différentes et avec l'ajout d'additifs, de plastifiants. En règle générale, les additifs modifient un paramètre - cela peut être le taux de solidification, la mobilité, la résistance au gel, etc. Chaque maître définit les tâches prioritaires et effectue les calculs avant de préparer le coulis de ciment.

Caractéristiques

Le béton de sable M-300 est une composition universelle qui convient à une large gamme de travaux de construction. Tout d'abord, cela est dû à ses indicateurs de haute résistance. La résistance à la compression est de 300 kg/cm2. Cela signifie que 1 cm2 est capable de supporter un poids allant jusqu'à 300 kg.

Le mélange de réparation a une densité moyenne, ce qui indique une telle teneur en sable, grâce à laquelle le risque de formation de vides lors de la coulée est éliminé.

La résistance au gel de la composition est d'au moins 50 cycles, c'est-à-dire qu'elle peut supporter jusqu'à 50 cycles de gel/dégel.

En raison d'une consommation plutôt modérée (17-30 kg de mélange sont consommés par 1m2 avec une épaisseur de couche de 10 mm), le M-300 devient la meilleure option pour une chape dont l'organisation est moins chère que l'utilisation de composés spécialisés.

Les propriétés techniques importantes incluent une vitesse de solidification élevée, ainsi que la résistance à l'humidité (la couche ne laisse pas passer l'eau). Cela permet à la composition d'être utilisée dans des situations d'urgence - lorsqu'il est nécessaire d'éliminer rapidement et sans préparation préalable les fissures, les fissures, la perte de stabilité.

La préhension de la composition se produit après 12 heures (au-delà de ce temps il est déjà possible de marcher sur le sol en béton de sable), la solidification finale a lieu en moyenne au bout de 5 jours (après quoi le processus de construction peut être poursuivi).

Dans le même temps, le béton de sable M-300 démontre une viabilité allant jusqu'à 120 minutes, ce qui permet d'effectuer les travaux à un rythme optimal (sans précipitation inutile) même en l'absence de compétences en construction. La composition a une capacité d'auto-nivellement, en d'autres termes, un mélange sable-béton auto-nivelant lorsque le coulage ne prend pas beaucoup de temps et d'efforts pour niveler la surface.

En raison de sa plasticité, la composition peut être appliquée à la fois en couche mince (à partir de 10 mm) et plus épaisse (jusqu'à 200 mm), ce qui contribue également à élargir son champ d'application. Par exemple, la maçonnerie nécessite une fine couche du mélange, tandis que le coulage ou le nivellement du sol peut nécessiter une couche plus épaisse.

En plus de ces caractéristiques, il faut noter la thixotropie (sans retrait), l'adhérence élevée (4 kg/cm2), la capacité de travailler à des températures inférieures à 5C. La capacité de résister à la corrosion rend la composition appropriée pour couler des substrats en béton armé et des structures similaires.