Primaire pour métal POLYMERZINK-2K

Primaire pour métal POLYMERZINK-2K

| 465 RUB / kg |

POLYMERZINK-2K est un apprêt époxy à deux composants chargé de zinc pour métaux ferreux. La galvanisation à froid du métal avec un apprêt époxy fournira une protection fiable de la structure à l'extérieur dans des conditions d'humidité élevée, dans l'eau salée et l'eau de mer. La résine époxy contenue dans l'apprêt de la bande de roulement offre une protection renforcée contre la corrosion et une résistance à l'eau au revêtement.

Un primaire-protecteur est utilisé, entre autres, sur une surface rouillée (jusqu'à 100 microns) comme primaire et comme revêtement indépendant.

Caractéristiques du revêtement :

- Protection cathodique renforcée par l'exposition à l'eau

- Conductivité électrique - aucune électricité statique ne s'accumule

- Résistance aux températures extrêmes de -50 à +100 degrés

- Neutralisation de la corrosion locale et sous film

- Résistant aux huiles, produits pétroliers, sel

- Résistance à l'eau

Parfaitement combiné avec des couches de finition polyuréthane, époxy, PVC, formant un revêtement protecteur extra fort et durable (jusqu'à 25 ans).

L'apprêt protecteur époxy est conçu pour les structures exposées à des conditions climatiques agressives et à divers produits chimiques.

Domaines d'application du primaire époxy zinc :

- Transport ferroviaire et maritime

- Ponts et ouvrages hydrauliques

- Pieux et renforcement des bâtiments

- Quais et ports

- Réservoirs et citernes

- Pipelines, gazoducs, oléoducs

- Lignes électriques, poteaux d'éclairage

Mode d'application :

Nettoyer la surface de la poussière, de la saleté, des huiles, sécher. Enlever mécaniquement la rouille détachée. Remuez la base d'apprêt époxy jusqu'à ce qu'elle soit lisse avant utilisation. Ajoutez ensuite le durcisseur à la base, mélangez soigneusement et laissez reposer pendant 30 minutes, puis mélangez à nouveau. En cours de peinture, remuez périodiquement l'apprêt protecteur pour éviter le dépôt de poussière de zinc.

L'apprêt époxy prêt à l'emploi s'applique sur la surface au pinceau, au rouleau ou au pistolet en 1-2 couches.

- Température d'application : de +5 à +30 degrés, humidité : pas plus de 80%

- Temps de séchage entre les couches à une température de +20 degrés : 1,5-2 heures

- Viabilité de la composition à une température de +20 degrés : 12 heures

- Consommation : 0,2-0,3 kg/m2 en une seule couche

- Solvant : R-4

- Durée de conservation : 9 mois

- Poids de l'ensemble : 16 kg

- Couleur de base : gris

Conservez l'apprêt époxy rempli de zinc dans un récipient hermétiquement fermé, à une température non inférieure à -30 degrés, en le protégeant de la chaleur et de la lumière directe du soleil. Ne chauffe pas.

La société KRASBYT informe ses clients que tous les matériaux produits par KRASBYT sont uniquement destinés à un travail professionnel, qui doit être effectué par des spécialistes du profil du client qui ont accumulé une expérience réussie dans le travail avec des matériaux similaires.

Caractéristiques:

| Composition | zinc hautement dispersé dans une solution d'époxy, résines polymères |

| Apparition au cinéma | revêtement mat |

| Fraction massique de substances non volatiles,% | 87-89 |

| Temps de séchage du revêtement jusqu'au degré 3 à une température de +20 gr. et humidité 65%, h, pas plus | 1 |

| Résistance du film à l'impact, cm, pas moins | 50 |

| Résistance à la flexion du film, mm, pas plus | 1 |

| Épaisseur recommandée d'une couche, microns | 65-70 |

Primaire époxy pour métal

Le primaire époxy est un primaire éprouvé pour le métal à base de résines de haute qualité et d'additifs actifs (poudre de zinc et autres), qui confèrent au revêtement des propriétés de protection spéciales.

L'« époxy » éprouvé forme un revêtement résistant aux intempéries anti-corrosion en raison de sa résistance accrue aux températures extrêmes, ainsi qu'aux substances agressives telles que les détergents, les huiles minérales, les produits pétroliers. Enrichi en zinc, le primaire époxy offre une protection cathodique et filmogène au métal.

Les nuances de l'utilisation de produits en aérosol

Les amorces conventionnelles à deux composants sont généralement trop préparées.Ensuite, vous devez réfléchir à ce qu'il faut faire avec la composition restante. Après un certain temps, ce matériau durcit de toute façon, il ne sera donc plus possible de le réutiliser. Il n'y a pas de tels problèmes avec les amorces en aérosol. Bien qu'ils puissent être assez chers, vous pouvez toujours économiser de l'argent en ne gaspillant pas beaucoup de matériel.

Cependant, il faut garder à l'esprit que les primaires aérosols ne peuvent pas être conservés très longtemps (contrairement aux versions bi-composants). Il n'est pas recommandé d'éliminer de tels composés dans le sous-sol ou le garage et de les oublier pendant plusieurs années. La durée de leur utilisation est limitée. N'oubliez pas qu'ils sont conçus pour les petites surfaces.

Étant donné que la surface doit être préparée avant d'utiliser des apprêts, la facilité d'utilisation d'un apprêt en aérosol ne signifie pas que, par exemple, les rayures sur une voiture peuvent être traitées directement dans la rue, immédiatement après l'apparition d'un défaut. Il en résulte généralement que la surface doit être à nouveau apprêtée.

Ce revêtement sera retiré lorsque vous vous rendrez à l'atelier, mais il protégera la surface de la corrosion saline cachée.

Variétés d'apprêts pour béton

- Les mélanges acryliques ou en émulsion sont dilués avec de l'eau et sont hautement pénétrants, adaptés au traitement de toutes les surfaces - bois, cloisons sèches, chape de ciment et autres. Le mélange acrylique peut être apprêté sur des matériaux poreux et meubles tels que des briques ou des blocs de béton cellulaire. La composition pénètre profondément dans les micropores du matériau et augmente les propriétés d'adhérence de la surface, c'est-à-dire qu'elle offre une meilleure adhérence à la base adhésive lors de l'installation de carreaux et de matériaux en rouleau.

Les mélanges acryliques sèchent en quelques heures, n'ont pratiquement aucune odeur à l'application et n'émettent par la suite pas de fumées nocives pour le corps. Les additifs fongicides empêchent la moisissure sous le revêtement

- Les mélanges de polyuréthane sont utilisés pour préparer la base de béton à la peinture, ils ne réagissent pas avec les produits chimiques agressifs. Le mélange de polyuréthane sèche en 12 heures, après quoi la peinture pour béton de polyuréthane peut être appliquée.

- Les composés époxy sont également résistants aux carburants, lubrifiants et détergents et sont utilisés avant l'application de la peinture époxy. L'apprêt époxy durcit rapidement, il est donc conseillé d'utiliser la portion préparée du mélange dans la demi-heure.

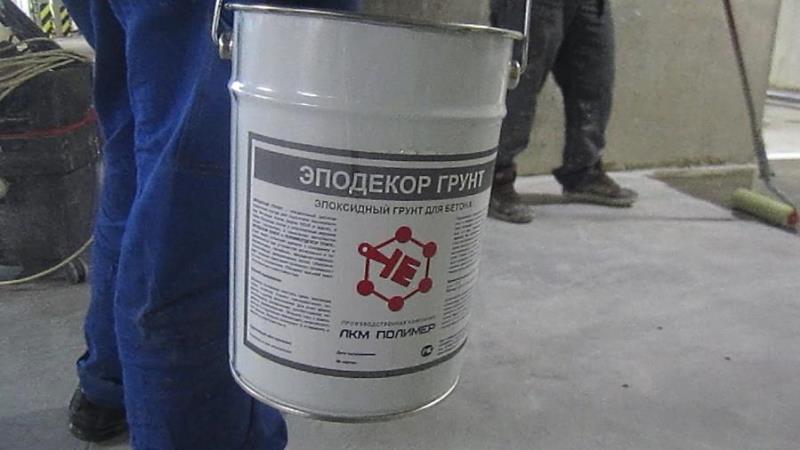

Primaire pour béton époxy bi-composant

Dans la plupart des cas, cette composition est utilisée si vous envisagez d'installer un système de sol autonivelant. Mais pas seulement dans ce cas, il est judicieux d'utiliser un apprêt époxy à deux composants - si la surface présente une usure élevée, il (l'apprêt) doit être ajouté à la solution afin que la résistance de la surface augmente considérablement.

Caractéristiques de l'apprêt à deux composants :

- Haute résistance à l'usure du revêtement, ce qui garantit la préservation à long terme de bonnes performances;

- Capacité de pénétration élevée, qui a également le meilleur effet sur la résistance, car une telle finition n'a littéralement jamais de fissures et n'exfolie pas;

- Cette composition sèche en un jour et une polymérisation complète se produira en environ sept jours - le revêtement est alors prêt pour le stress;

- En aucun cas, une telle composition ne doit être appliquée sur des surfaces humides, cela rendra l'adhérence de la solution à la finition extrêmement faible.

Le mortier peut être appliqué sur le sol de diverses manières, par exemple, avec une raclette en caoutchouc, une truelle, une vadrouille, une taloche. Habituellement, sur l'emballage avec un apprêt, l'outil de travail préféré et la consommation approximative de la composition sont indiqués.

Caractéristiques

Il a déjà été mentionné ci-dessus que les apprêts époxy sont appréciés sur le marché de la construction en raison de leurs propriétés uniques.Les caractéristiques techniques des compositions à base de résines époxy sont les suivantes :

Excellente adhérence, vous permettant de préparer différents types de substrats pour une finition ultérieure : béton, brique, métal, bois, céramique ;

Haute protection contre l'humidité;

Le primaire époxy sèche environ 24 heures après l'application, mais il est important de savoir qu'il est hautement déconseillé de l'utiliser sur des surfaces humides, sinon il y a un risque de détérioration des propriétés d'adhérence du mélange.

Vous devez savoir que seuls les apprêts époxy de haute qualité auront les caractéristiques techniques spécifiées, et il est donc important de savoir choisir le bon matériau. Pour effectuer une quantité importante de travail, il est préférable d'acheter des primes

Le sol sous cette forme sera moins cher. Mais si le travail doit être fait petit, il sera plus pratique d'utiliser la forme aérosol de la libération d'amorce.

Recommandé pour la lecture :

Lors du choix d'un apprêt époxy pour une base en béton, vous devez toujours étudier attentivement la composition du mortier, voir la durée de conservation et évaluer visuellement le type de sol.

Variétés d'apprêts au zinc

Le primaire zinc doit être choisi en fonction du type de surface et des conditions d'utilisation. L'apprêt zinc est appliqué sur les métaux ferreux ou non ferreux. Il existe différents types de mélanges phosphatants, passivants, isolants, inhibiteurs et protecteurs.

Le type d'apprêt de phosphatation est à deux composants, dans la fabrication duquel de l'acide phosphorique est utilisé avec un diluant. Avec l'aide d'un tel mélange, la qualité d'adhérence est améliorée.

Un apprêt isolant au zinc est disponible sous forme d'alkyde ou d'époxyde et protège la surface de l'humidité et de l'oxygène. Ces apprêts sont utilisés pour protéger les métaux ferreux.

Le primaire de passivation au zinc pour surfaces métalliques ralentit le processus de corrosion.

Le mélange inhibiteur favorise la formation d'un nouveau type de substance sur la surface, de type similaire à un émail-primaire, combinant les propriétés des deux compositions.

Le type suivant, un apprêt pour bande de roulement est utilisé pour traiter les surfaces rouillées, a un alliage de magnésium avec du zinc, ainsi que de la poudre de plomb. En raison de la teneur en particules de zinc, après avoir été appliqué sur la surface métallique, le revêtement invisible à l'œil normal protège les bases métalliques des rayures.

La peinture alkyde pour métal peut être utilisée comme revêtement indépendant. Aucune peinture ou émail n'est requis sur un tel apprêt. Il offre d'excellentes propriétés anti-corrosion et arrête également le processus de rouille.

Cela montre que l'apprêt alkyde est capable de fournir une protection fiable contre diverses conditions atmosphériques, l'exposition aux UV.

Terre dans les bombes aérosols

Si vous devez traiter de petites surfaces ou appliquer un apprêt sur des zones difficiles d'accès, vous pouvez utiliser un apprêt isolant en aérosol. Cette option est facile à utiliser, car l'apprêt au zinc est appliqué uniformément et sèche rapidement.

L'aérosol est toujours une composition à un composant, il est complètement prêt à l'emploi, aucune manipulation supplémentaire n'est requise. Il facilite les réparations locales rapides des revêtements. C'est la commodité des sprays.

Il convient aux types de surfaces suivants :

- métaux ferreux;

- acier chromé;

- acier galvanisé;

- alliages légers;

Les sols en aérosol sont pratiques, pratiques, rentables et utilisables.

Primaires zinc à deux composants

Primaire riche en zinc à deux composants constitué d'une base époxy riche en zinc et d'un solvant, utilisé pour la peinture finale avec de l'époxy et peintures polyuréthane pour protection du revêtement métallique contre la corrosion. L'ensemble comprend deux conteneurs séparés avec une base et un diluant. La base est constituée d'un mélange de résines polymères et de charge de zinc.Le diluant contient de l'alcool isopropylique avec de l'acide phosphorique et des substances auxiliaires.

En raison de sa teneur élevée en zinc, cet apprêt est utilisé pour protéger les surfaces en acier de la corrosion.

Un apprêt époxy à deux composants avec un haut niveau de résistance à l'humidité. Une fois que la composition sèche, elle forme un film hydrofuge dense à la surface, qui protège contre l'apparition de formations corrosives avec une exposition prolongée à l'humidité sur le métal.

De plus, avec une résistance élevée et une durabilité élevée, une résistance aux produits chimiques ménagers, aux alcalis et aux acides, ainsi qu'aux influences atmosphériques, il ne se prête pas aux changements brusques de température, à l'exposition au soleil.

Les apprêts à deux composants ont une excellente adhérence à la surface.

Mais les mélanges à deux composants sèchent lentement, le temps de séchage dure jusqu'à 12 heures.

Zincconol

Le zincconol est un produit à haute teneur en zinc (au moins 94%), utilisé pour la galvanisation à froid des structures métalliques. Ils l'appellent "zinc liquide". Lorsqu'il interagit avec l'air, il fournit un revêtement durable et fiable et une protection anticorrosion protectrice.

Le zincconol est utilisé à la fois comme protecteur indépendant et, avec les émaux protecteurs, augmente la résistance du protecteur anticorrosion dans des conditions agressives. Mais même sans protection supplémentaire, "Zincconol" offre une garantie de protection contre la corrosion des structures métalliques. Après traitement, les surfaces acquièrent une résistance à l'oxydation par l'oxygène, une résistance aux acides, aux alcalis, aux produits pétroliers, à l'eau de mer et douce et aux températures élevées.

Types d'amorces

Le sol du béton pour le sol peut être différent - en fonction des substances utilisées comme base, les propriétés, les conditions de fonctionnement, les règles d'application, la consommation, le temps de séchage et d'autres nuances peuvent varier. Avant de choisir une composition particulière, il est nécessaire d'étudier attentivement ses caractéristiques.

Alkyde

De tels sols sont utilisés pour couvrir les surfaces en métal et en bois; la composition ne fonctionnera pas pour les cloisons sèches et le béton. Appliquer l'apprêt avant de peindre la surface, attendre 10-15 heures pour un séchage complet. L'application d'une couche d'un tel apprêt confère au bois un certain relâchement, grâce auquel le matériau est protégé de manière fiable contre les moisissures, les parasites, la pourriture et la couche suivante (de mortier de béton, par exemple) adhère étroitement au bois.

Acrylique

Les composés acryliques sont très souvent utilisés comme les plus sûrs et les plus polyvalents. Le mélange à base d'eau est parfaitement dilué (généralement avec de l'eau) et possède d'excellentes propriétés de pénétration. Il sèche rapidement (après 3-4 heures, il est déjà possible de travailler avec la surface), n'émet pas de substances nocives et de toxines, améliore considérablement l'adhérence, protège contre les champignons et les moisissures.

Un tel apprêt convient au traitement de tous les locaux d'habitation (même les chambres d'enfants, les cuisines), à l'exception de ceux où le taux d'humidité est élevé.

Époxy

Un apprêt époxy pour sols en béton rend la surface beaucoup plus durable, inodore et n'émet aucune substance nocive, protège qualitativement contre les fluides agressifs, l'eau, l'humidité élevée, les carburants et les lubrifiants. La composition améliore considérablement l'adhérence des matériaux, est appliquée sur un sol légèrement humide. Le seul inconvénient du mélange est que la couche doit être appliquée rapidement, car en 30 minutes, le mélange préparé a déjà pris.

polystyrène

Avec ce type de composition, il est préférable d'apprêter les surfaces en plâtre et en bois, car le sol est toxique, il ne doit pas être utilisé dans des espaces confinés (au moins il devrait y avoir une possibilité de ventilation de haute qualité de la pièce). Il est impératif de respecter les règles de sécurité lors des travaux. Habituellement, de telles compositions sont utilisées pour l'installation ultérieure d'un sol autonivelant.

Autres types de sols

Différents types de bases sont amorcés avec d'autres composés. Certains d'entre eux conviennent à un certain matériau, d'autres sont pertinents pour une utilisation dans certaines situations, conditions.

Différents types d'amorces :

- Minéral - peut inclure du ciment, des substances filmogènes, de la colle, des antiseptiques, des adsorbants et des composants hydrofuges. Un tel apprêt convient à une base en béton, sèche rapidement, est absolument sûr, mais ne résiste pas mal aux interactions avec des substances agressives.

- Verre liquide - utilisé pour rendre le béton résistant à l'humidité et à l'eau. La composition est généralement à base de sable, de soude, de silicates. Cet apprêt est appliqué sur le sol en béton et crée une surface imperméable idéale. Il s'accroche rapidement, mais ne dure pas longtemps.

- Apprêts Glyphtal - Généralement utilisés pour la finition des métaux, rendant le substrat plus durable. Convient exclusivement aux travaux d'intérieur, sèche en une journée.

- Composés perchlorovinyliques - adaptés à la brique, aux surfaces enduites (travaux extérieurs). Peut être traité à l'extérieur. L'apprêt sèche rapidement - en une heure.

- Acétate de polyvinyle - utilisé lorsqu'il est prévu de recouvrir la base de peinture à l'acétate de polyvinyle. Convient à tous les types de sols, sèche pendant 15 minutes, permet de réduire la consommation de peintures et vernis lors des traitements ultérieurs.

Apprêts colorés

Il est permis d'utiliser des imprégnations colorées dans la construction de locaux résidentiels et industriels

Il est permis d'utiliser des imprégnations colorées dans la construction de locaux résidentiels et industriels

Les apprêts pour béton colorés durciront non seulement la surface, mais créeront également une finition brillante intéressante dans le garage qui ne s'usera pas longtemps. Les imprégnations de polyuréthane teintées forment un film durable en couche mince qui adhère parfaitement aux surfaces poreuses telles que les chapes en béton-ciment, les carreaux de béton, les briques, l'ardoise, etc. Après le traitement d'imprégnation teintée, la surface du support en béton devient homogène, brillante ou semi-mate. Il est permis d'utiliser des imprégnations colorées dans la construction de locaux résidentiels et industriels, d'institutions médicales et publiques, d'entreprises de l'industrie alimentaire.

Une excellente option pour ceux qui veulent économiser du temps et de l'argent sont les peintures d'apprêt pour béton, qui combinent les propriétés des apprêts de renforcement et des revêtements décoratifs. Le béton ainsi traité a non seulement une surface plus résistante à l'usure, mais acquiert également un effet antistatique et antidérapant, se nettoie facilement de la saleté et confère à la pièce un caractère non monotone. Les peintures acryliques pour béton ne s'usent presque pas avec le temps et créent une surface plane et lisse. Une fois sèches, on obtient un effet brillant, semi-mat ou mat, elles sèchent rapidement en deux jours. Les peintures acryliques-silicones sont diluées à 30% avec de l'eau et appliquées en deux couches avec un intervalle de trois heures.

Les peintures polyuréthane amélioreront l'effet d'un apprêt polyuréthane sur le béton

Les peintures polyuréthane amélioreront l'effet d'un apprêt polyuréthane sur le béton

Les peintures polyuréthane renforceront l'effet de l'apprêt polyuréthane sur le béton et conviennent à une utilisation au sol deux jours après l'application, après deux semaines de séchage complet se produit et une résistance aux réactifs chimiques apparaît.

Les peintures époxy peuvent être appliquées sans apprêt préalable sur une surface de béton propre et sans poussière. L'avantage de la peinture époxy est qu'il n'est pas nécessaire d'attendre que le béton sèche complètement, car elle ne retarde pas l'évaporation de l'humidité. Si la surface est hétérogène, avec de petits défauts, vous pouvez pré-appliquer une couche d'apprêt en diluant la peinture à 20% avec de l'eau. Mélanger la peinture époxy à deux composants juste avant utilisation, en se rappelant qu'il est pratiquement très difficile de l'enlever.

Vidéo "Application d'un primaire époxy".

Recommandations d'application

Le processus d'application du mortier époxy sur la base comprendra les étapes suivantes:

- Préparation préliminaire de la base, qui doit être soigneusement nettoyée de la saleté, de la poussière, des anciens revêtements. La base doit être nettoyée de toutes taches huileuses et graisseuses, traces de substances d'origine différente. Si nécessaire, la base peut être lavée, cependant, dans ce cas, elle devra sécher complètement avant d'appliquer l'apprêt.

- La technologie de préparation de l'apprêt époxy pour le travail dépendra du type spécifique de matériau acheté. Les mélanges à un composant sont simplement soigneusement mélangés ; pour le sol à deux composants, une procédure de préparation différente est fournie. Ouvrez le récipient avec le composant de résine et mélangez-le avec le durcisseur. Les proportions de la solution sont données par le fabricant dans le mode d'emploi, et vous ne pouvez pas les réduire ou les augmenter à votre guise ! Une telle auto-activité se heurte à la perte de propriétés utiles par le sol.

- Les composants de la solution sont mélangés avec un agitateur mécanique jusqu'à l'obtention d'une masse homogène, qui doit être utilisée immédiatement.

- L'apprêt époxy peut être appliqué avec une variété d'outils, des instructions sur le type d'outil qu'il est préférable d'utiliser dans le travail peuvent être trouvées dans les instructions pour un type particulier de solution. Le plus souvent, les fabricants conseillent de répartir l'apprêt sur la surface avec des rouleaux, des spatules, des flotteurs, un pistolet.

- Le matériau est versé sur la base en une fine couche et soigneusement réparti avec l'outil recommandé par le fabricant.

- Les solutions à deux composants durcissent assez rapidement. Par conséquent, après la préparation, l'apprêt doit être appliqué sur la base le plus rapidement possible - en 20 minutes environ. Par conséquent, il n'est pas recommandé de préparer la solution en grande quantité.

- Des températures élevées peuvent affecter négativement les propriétés bénéfiques du mélange de sol. Par conséquent, par temps chaud, la solution est toujours préparée en petite quantité nécessaire pour effectuer une étape de travail spécifique (portions ne dépassant pas 3 kilogrammes).

Le sol va durcir pendant environ une journée. Sur l'admissibilité de marcher sur le revêtement créé, vous devez clarifier les informations contenues dans le mode d'emploi d'une marque spécifique d'apprêt.

La nécessité de ré-apprêter avec un apprêt époxy est déterminée visuellement. Si la solution est complètement absorbée (cela est possible avec une porosité accrue de la base), sans former de film visible et brillant ou si des bulles et des trous sont apparus sur la surface du revêtement, il est nécessaire d'appliquer la solution en au moins une couche supplémentaire.

Lorsque vous travaillez avec une solution, certaines règles de travail doivent être respectées. Il est préférable de protéger la peau et les yeux avec des vêtements, des gants et des lunettes spéciaux

Si les zones d'un espace clos sont traitées avec un apprêt époxy, il est important de fournir une bonne ventilation dans la pièce.

Primaires époxy pour béton - un matériau dont l'utilisation aide à préparer correctement les surfaces pour la production de travaux de finition ultérieurs. La base finie s'avère fiable, robuste, résistante à l'usure et à l'action de facteurs environnementaux négatifs. Par conséquent, les apprêts époxy restent en demande sur le marché de la construction, malgré le prix plutôt élevé du matériau.

Types d'apprêt pour béton époxy

Sur le marché moderne, il existe plusieurs types de primaires époxy pour béton :

- standard, qui est considéré comme idéal pour les sols autonivelants, peut être utilisé pour créer des revêtements en polyuréthane;

- hiver - pour les sols autonivelants, utilisés à une température de base allant jusqu'à 0 ° C;

- apprêt rapide, utilisé pour la finition express des supports en béton;

- primaire anti-corrosion.

Primaire époxy bi-composant pour sols en béton

Primaire époxy bi-composant pour sols en béton

Imprégnation du béton

Le sol en béton peut se déformer avec le temps.Par conséquent, en plus du primaire époxy, il est recommandé d'utiliser une imprégnation ayant les propriétés suivantes :

- permet de retirer une couche de poussière de la surface du revêtement ;

- densifie la composition chimique et la densité de l'apprêt;

- améliore la résistance à l'humidité.

Avant d'appliquer l'apprêt, le sol en béton doit être traité avec une imprégnation

Avant d'appliquer l'apprêt, le sol en béton doit être traité avec une imprégnation

Ainsi, l'apprêt, qui contient des composants époxy, est l'un des matériaux de finition les plus populaires et les plus efficaces. Un grand nombre d'avantages, notamment une qualité élevée et un prix abordable, garantissent la demande du produit.

Caractéristique du matériau

Comme pour tout matériau de construction, les compositions analysées ont des caractéristiques individuelles. En raison de l'ensemble utile de propriétés, les apprêts sont utilisés pour :

- renforcer la surface et prévenir la formation de fissures;

- augmenter les propriétés adhésives des matériaux décoratifs;

- économies de consommation dues à une moindre absorption de la base traitée ;

- augmenter la résistance à l'usure;

- fournir une protection contre les effets nocifs de l'humidité pénétrant à travers les pores;

- empêchant le développement de formations fongiques et de moisissures.

Avantages de l'application

La pertinence de l'application est due à la présence de pores dans le béton, à travers lesquels l'humidité, la poussière et d'autres substances plus agressives pénètrent dans la couche supérieure de cette matière première. Les composants répertoriés, à leur tour, contribuent au fil du temps à la violation de l'intégrité, à la diminution de la résistance à l'usure et à l'apparition de fissures.

L'amorçage de surface est effectué quel que soit le type d'objet. Le traitement des plafonds, des sols et des murs en béton avec de telles substances, ainsi qu'une augmentation de l'adhérence, est capable de protéger la base des effets nocifs de l'humidité, de la formation de champignons et de moisissures.

Les apprêts permettent également par la suite non seulement de réduire le volume de peinture ou de colle, mais également d'éliminer la possibilité de pelage prématuré des matériaux de décoration ou de protection.