Durcissement de la résine époxy ED-20

La résine époxy diane non durcie ED-20 peut être convertie en infusible et insoluble

condition par l'action d'agents de durcissement (durcisseurs) de divers types - di- et polyamines aliphatiques et aromatiques,

les polyamides de bas poids moléculaire, les acides di- et polycarboxyliques et leurs anhydrides,

résines phénol-formaldéhyde et autres composés.

Selon le durcisseur utilisé, les propriétés de l'époxyde ED-20 durci peuvent

varient sur la gamme la plus large.

L'ED-20 est utilisé dans l'industrie sous sa forme pure,

ou en tant que composants de matériaux composites - composés d'enrobage et d'imprégnation, adhésifs, mastics,

liants pour plastiques renforcés, revêtements de protection.

Caractéristiques de la résine ED-20

La résine époxy ED-20 n'est pas explosive, mais elle brûle lorsqu'elle est introduite dans une source d'incendie. Les composants volatils (toluène et épichlorhydrine) se trouvent dans

résine en quantités déterminées exclusivement par des méthodes analytiques,

et se référer aux substances de la 2e classe de danger selon le degré d'impact sur le corps humain.

La résine ED-20 est stockée dans un conteneur hermétiquement fermé dans des entrepôts fermés à une température ne dépassant pas 40 ° C.

La durée de conservation garantie de l'époxy ED-20 est de 1 an à compter de la date de fabrication.

L'époxy peut être fourni avec des durcisseurs

durcissement à froid et humide.

Indicateurs qualitatifs de l'époxy ED-20 selon GOST 10587-84 :

| № | Nom de l'indicateur | Norme selon GOST | |

|---|---|---|---|

| Qualité supérieure | Première année | ||

| 1 | Apparence | Transparent très visqueux sans impuretés mécaniques visibles et traces d'eau | |

| 2 | Couleur à l'échelle fer-cobalt, pas plus | 3 | 8 |

| 3 | Fraction massique de groupes époxy,% | 20,0-22,5 | 20,0-22,5 |

| 4 | Fraction massique d'ions chlore, %, pas plus | 0,001 | 0,005 |

| 5 | Fraction massique de chlore saponifié,%, pas plus | 0,3 | 0,8 |

| 6 | Fraction massique de groupes hydroxyle,%, pas plus | 1,7 | — |

| 7 | Fraction massique de substances volatiles,%, pas plus | 0,2 | 0,8 |

| 8 | Viscosité dynamique, Pa * s à 20 ° | 13-20 | 12-25 |

| 9 | Temps de gélatinisation avec durcisseur, h, pas moins | 8,0 | 4,0 |

Informations supplémentaires sur la résine ED-20

Précautions : Les travaux avec des résines époxy doivent être munis de vêtements de protection et d'équipements de protection individuelle. Toutes les opérations de travail avec des résines époxy doivent être effectuées dans des locaux équipés d'une ventilation d'alimentation et d'extraction

Stockage : La résine époxy-diane est stockée dans un conteneur hermétiquement fermé dans un entrepôt fermé à une température ne dépassant pas 40°C.

Conditionnement : Les résines époxy sont expédiées dans des seaux, fûts, fûts en acier. Voir le tableau des prix pour la disponibilité des emballages.

La durée de conservation garantie est de 12 mois à compter de la date de fabrication.

Type de code de résine époxy ED-20 CAS No.25068-38-6. Nom anglais - Poly (bisphénol-A-co-épichlorhydrine)

Résine Epoxy Liquide (type Biphend A), Epoxy Equiv : 184-194 g/eq.

Résine de base ED-20 dans la production de plastiques renforcés de fibre de verre et de carbone

Application de la résine époxy de base ED-20 dans la production de composites, en utilisant comme charge de renfort

mèches et tissus en verre et carbone, les méthodes de pose manuelle d'imprégnation sous vide, d'enroulement, de coulage, etc. ne sont pas technologiques et

ne peut se justifier que par des considérations économiques.

Notre société propose un certain nombre d'analogues ED-20:

résine époxy liquide KER-828,

, résine BE-188,

NPEL-128,

DER-331,

DER-330,

EPOTEC YD-128,

YD-128,

Eposir-7120.

Pour de bons résultats, les experts recommandent généralement

utiliser des résines époxy modifiées avec des diluants actifs, par exemple de notre gamme :

- Choisir une résine époxy modifiée

- Résine époxy modifiée Etal-370

- Résine époxy modifiée Etal-245

- Résine époxy modifiée Etal-247

- Résine époxy modifiée Etal-249

- Composé époxy K-115

- Composé époxy K-153

- Composé époxy K-153A (résine)

- Composé époxy KDA

- Composé époxy transparent basse température Etal-27NT / 12NT

- Résine époxy modifiée Etal-148 pour compositions élastiques

- Résine époxy modifiée Etal-200M

Comment diluer correctement

Les instructions jointes du fabricant indiquent la description des proportions à respecter lors de la préparation de la solution, ainsi que les termes et conditions de la polymérisation de la couche. Mais les actions mêmes requises pour obtenir la composition souhaitée ne sont généralement pas décrites. Toutes les données spécifiées doivent être strictement respectées, les types de durcisseurs ne doivent pas être remplacés, sinon l'époxy peut s'avérer complètement différent et il ne sera pas de haute qualité.

Si une grande quantité de résine doit être préparée, il est nécessaire de préparer un récipient dans lequel elle peut être chauffée. Il est chauffé au bain-marie pendant 10-15 minutes, la température est portée à environ 50 degrés.

Lorsque vous choisissez une méthode de durcissement à chaud, procédez comme suit :

Mesurer la quantité de composition qui sera chauffée

Il est préférable de le faire par portions, car la composition se congèle rapidement.

Un bain-marie est chauffé, un récipient y est placé, dans lequel la résine est versée, il est important de s'assurer qu'aucun liquide n'y pénètre.

Les indicateurs de température du bain doivent être surveillés, une surchauffe peut entraîner une détérioration du matériau.

Lorsque le chauffage se produit, une agitation poussée doit être effectuée, l'introduction du durcisseur se fait progressivement, une grande quantité ne peut pas être injectée immédiatement.Les instructions jointes du fabricant indiquent la description des proportions à respecter lors de la préparation de la solution.

Les instructions jointes du fabricant indiquent la description des proportions à respecter lors de la préparation de la solution.

Les instructions jointes du fabricant indiquent la description des proportions à respecter lors de la préparation de la solution.

Vous pouvez utiliser les options suivantes :

- DBP, ajouté en petite quantité, un maximum de 5% du total peut être infusé. Aide à améliorer les performances de protection contre les fissures, les basses températures et les contraintes mécaniques ;

- DEG-1. Diluant actif pour résines. Une augmentation de sa quantité dans la composition permet de réduire la similitude de l'époxy au caoutchouc. Le montant autorisé varie de 3 % à 10 %. Ne peut pas être utilisé pour obtenir des produits transparents ;

- TEG-1. A des caractéristiques similaires au type précédent, mais plus visqueux. Il se dissout dans l'eau.

Pour donner de l'élasticité à l'époxy, des plastifiants y sont ajoutés.

Pour donner de l'élasticité à l'époxy, des plastifiants y sont ajoutés.

Nomination de durcisseurs

Le rôle du durcisseur est qu'il n'est pas seulement un catalyseur de la réaction, mais également un participant à part entière à celle-ci. Le résultat est un composé d'une certaine consistance, adapté au travail. Et le produit résultant après solidification se distinguera par sa fiabilité, sa résistance et sa durabilité.

La composition des composés modernes comprend des substances qui affectent l'accélération du processus de durcissement, qui dépend de la température de la solution et du type de durcisseur utilisé. Des solutions sont disponibles dans le commerce qui se solidifient même à basse température. La polymérisation de certains composés est possible dans des conditions d'humidité élevée.

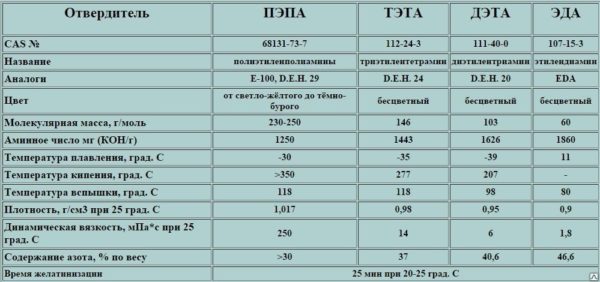

Types de durcisseurs

Types de durcisseurs

Pour les besoins ménagers, on utilise une résine qui durcit à température normale, elle est aussi appelée "durcissement à froid". Cependant, les produits les plus durables, les plus résistants chimiquement et mécaniquement sont les produits fabriqués à partir de formulations durcies à chaud.

Le degré d'homogénéité, de dureté, de durabilité et de transparence de la composition dépend de la précision avec laquelle la proportion de durcisseur est sélectionnée. Une quantité mal sélectionnée et un mélange de composants réduisent les caractéristiques de qualité, affectent la réduction de la durée de vie de la solution et du produit résultant.

Variétés

La qualité du résultat est principalement influencée par le type de durcisseur et non par la résine. Les versions économiques les plus courantes sont les durcisseurs PEPA et TETA.Cependant, leur qualité est nettement inférieure à celle des formulations modifiées.

Sertie de durcisseur PEPA

Sertie de durcisseur PEPA

Les principaux inconvénients des formulations bon marché sont les suivants :

- La température à laquelle le durcissement se produit pour TETA est d'au moins 30 degrés, pour PEPA - 15 degrés.

- Les compositions sont vulnérables à l'humidité - c'est un inconvénient important lors de travaux d'imperméabilisation ou lors du coulage d'un sol.

- La polymérisation se produit rapidement, la création d'une couche épaisse est donc problématique.

Quant aux composés modifiés, ces inconvénients ne leur sont pas inhérents. Le seul inconvénient est le coût élevé.

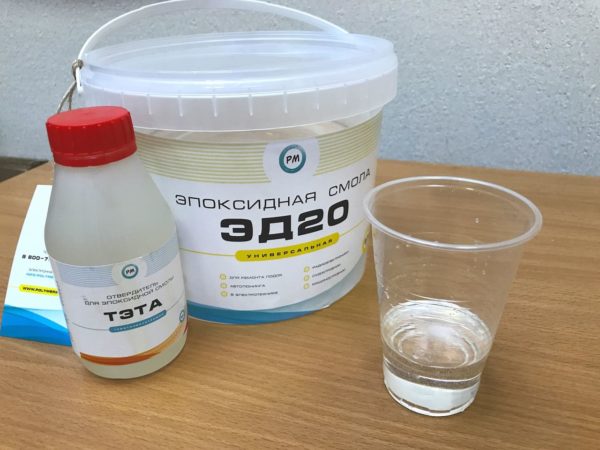

Set avec durcisseur TETA pour l'obtention d'une solution limpide

Set avec durcisseur TETA pour l'obtention d'une solution limpide

Si l'on compare ces deux types de durcisseur, il est alors plus facile de travailler avec du PEPA, car il permet une légère déviation des proportions et se comporte parfaitement à température ambiante.

Caractéristiques des différentes marques de durcisseur

Caractéristiques des différentes marques de durcisseur

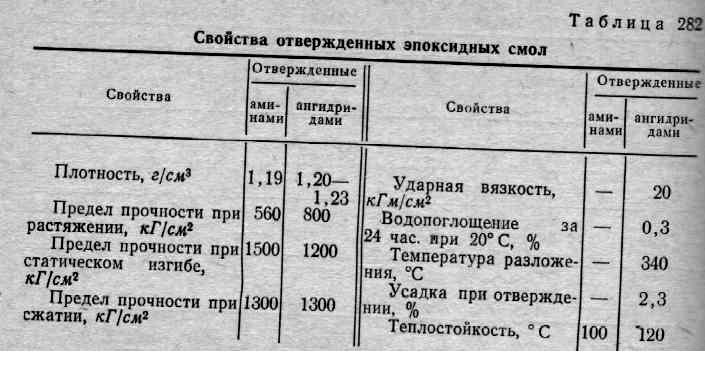

Caractéristiques et propriétés

ES se caractérise par sa résistance aux halogènes, ainsi qu'aux alcalis et acides caustiques. Il se dissout dans l'acétone et certains esters sans former de film. Attardons-nous sur les paramètres de la résine époxy.

L'ES durci conserve sa forme et son volume. Cette propriété permet la production de moules et d'autres produits. Après durcissement, la résine se rétracte à peine, de sorte que le volume de la pièce reste inchangé.

La plupart des résines résistent aux abrasifs et aux solutions agressives. Cela vous permet d'utiliser n'importe quelle composition détergente lorsque vous travaillez avec des produits époxy. Même si de petits défauts apparaissent sur le revêtement, avec une petite quantité d'époxy, ils peuvent être facilement et rapidement éliminés.

ES est étanche, cette propriété joue un rôle majeur dans le choix des matériaux de finition dans les pièces à forte humidité. Par exemple, les plans de travail de cuisine en époxy ont une longue durée d'utilisation, tandis que les modules de meubles en panneaux de fibres, en raison d'une exposition fréquente à l'humidité, se détériorent très rapidement.

Possédant une résistance à la chaleur accrue, la composition bout à +155 degrés, avec une exposition plus "chaude", elle commence à fondre. La substance appartient à la classe de danger II, ne s'enflamme pas même si elle est portée dans un feu ouvert. Ces caractéristiques sont typiques pour tous les types de SE. Cependant, ils peuvent se manifester à des degrés divers selon les additifs utilisés dans la préparation de l'époxyde.

3 Exigences techniques

3.1 Les résines époxy-diane sont fabriquées conformément aux exigences de la présente norme selon les règlements technologiques approuvés de la manière prescrite.

3.2 En fonction des propriétés physiques et chimiques, les grades suivants de résines époxy-diane sont établis : ED-22, ED-20, ED-16, ED-14, ED-10, ED-8. blocs de lettres et de chiffres : - le premier bloc - désignation des résines "ED" (E - époxy ; D - diphénylolpropane) ; - le deuxième bloc - chiffres correspondant à la valeur inférieure de la norme en termes de "fraction massique des groupes époxy ".

3.3 Caractéristiques

3.3.1 En termes de paramètres physiques et chimiques, les résines époxy-diane doivent être conformes aux exigences et normes spécifiées dans le tableau 1.

3.4 Exigences relatives aux matières premièresSeule l'épichlorhydrine de qualité supérieure doit être utilisée pour la production de résines époxy-diane.

|

Nom de l'indicateur |

Norme pour la marque |

Méthode d'essai |

|||||||||

|

ED-22 |

ED-20 |

ED-16 |

ED-14 |

ED-10 |

ED-8 |

||||||

|

qualité supérieure |

première année |

qualité supérieure |

première année |

qualité supérieure |

première année |

qualité supérieure |

première année |

||||

|

1 Apparence |

Visqueux transparent |

Transparent à haute viscosité |

Transparent très visqueux |

Solide transparent |

Selon 7.3 de cette norme |

||||||

|

Exempt d'impuretés mécaniques visibles et de traces d'eau |

|||||||||||

|

2 Couleur sur l'échelle fer-cobalt, numéro de solution de référence *, pas plus foncé |

3 |

5 |

3 |

8 |

3 |

8 |

10 |

6 |

2 |

6 |

Selon 7.4 de cette norme |

|

_______________ * Le texte du document correspond à l'original. -. |

|||||||||||

|

3 Fraction massique de groupes époxy,% |

p 22.1-23.6 |

20,0-22,5 |

16,0-18,0 |

13,9-15,9 |

10,0-13,0 |

8,5-10,0 |

8,0-10,0 |

Selon GOST 12497 et 7.5 de cette norme |

|||

|

4 Fraction massique d'ion chlore,%, pas plus |

0,001 |

0,003 |

0,001 |

0,005 |

0,002 |

0,004 |

0,006 |

0,006 |

0,001 |

0,003 |

Selon GOST R 52021, article 8 |

|

5 Fraction massique de chlore saponifiable,%, pas plus |

0,2 |

0,5 |

0,3 |

0,8 |

0,3 |

0,5 |

0,6 |

0,6 |

0,2 |

0,3 |

Aussi |

|

6 Fraction massique de groupes hydroxyle,%, pas plus |

1,0 |

Ne pas définir |

1,7 |

Ne pas définir |

2,5 |

Ne pas définir |

Selon GOST 17555 et 7.6 de cette norme |

||||

|

7 Fraction massique de substances volatiles,%, pas plus |

0,1 |

0,4 |

0,2 |

0,8 |

0,2 |

0,4 |

0,6 |

0,6 |

0,2 |

0,3 |

Selon GOST 22456 et 7.7 de cette norme |

|

8 Viscosité dynamique, Pa s, à (25,0 ± 0,1) ° (50,0 ± 0,1) ° |

8-12 |

7-12 |

13-20 |

12-25 |

Ne pas définir |

Selon 7.8 de cette norme |

|||||

|

Ne pas définir |

5-18 |

5-20 |

20-40 |

Ne pas définir |

|||||||

|

9 Température de ramollissement selon la méthode « ring and ball », ° С, pas plus |

Ne pas définir |

65 |

65 |

Selon GOST 11506 |

|||||||

|

10 Temps de gélatinisation, h, pas moins |

18,0 |

9,0 |

8,0 |

4,0 |

4,0 |

3,0 |

2,5 |

2,0 |

3,0 |

2,0 |

Selon 7.9 de cette norme |

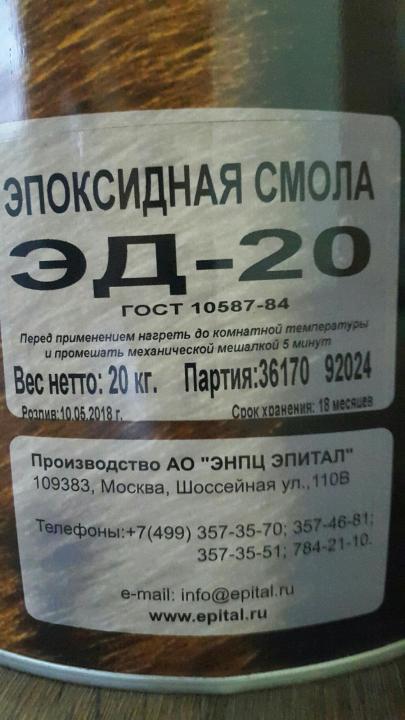

3.5 Marquage

3.5.1 Marquage de transport - conforme à GOST 14192 avec application de panneaux de manipulation : « Tenir à l'écart de l'humidité », « Up. » résines époxy-diane liquides) ou 3077 (pour les résines époxy-diane solides).

3.5.2 Le marquage caractérisant le produit conditionné doit comporter : - le nom du fabricant, sa marque et son adresse légale ; - le nom du produit, sa marque et sa qualité ; - le numéro de lot ; - le poids du lot ; - la date de fabrication ; - désignation de cette norme .Méthode d'application des données de marquage et de manipulation des signes - selon GOST 14192.

3.5.3 L'étiquetage des produits fournis pour l'exportation doit être conforme aux exigences de l'accord d'approvisionnement ou aux termes du contrat économique étranger, en tenant compte des exigences de la présente norme.

3.6 EmballageLes résines époxy-diane sont conditionnées en fûts selon GOST 13950 et en fûts selon GOST 5044.

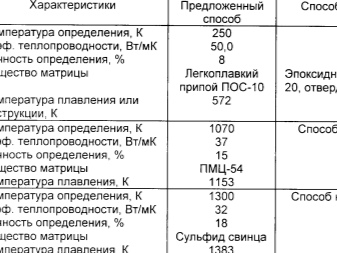

Résines réfractaires

Il existe des résines réfractaires, il s'agit tout d'abord des KDP-555MC80, KDP-540MC75, KDP-550MC65 sans halogène. Les premiers chiffres de l'index après la combinaison de lettres KDP indiquent la température critique à laquelle cette résine peut résister lorsqu'elle est utilisée comme agent de liaison pour certains composites. Le principal domaine d'application de ces résines réfractaires se situe dans les industries aéronautique et spatiale, où les matériaux fabriqués avec du KDP sont utilisés dans la fabrication des contours extérieurs des ailes, des carénages pouvant supporter des charges dynamiques élevées des stabilisateurs de commandes de vol, des ailerons et des longerons.

Les plastiques renforcés de fibres de carbone, capables de résister à de multiples températures élevées, contribuent de manière significative à la résistance au feu de ces matériaux. Mais la base elle-même acquiert des propriétés réfractaires, tout d'abord en raison des additifs qui y sont introduits lors du processus de polymérisation sous forme de composés organo-élémentaires. Tout d'abord - les organosiliciums.

Lors de la modification d'une résine époxy avec ces éléments, de nombreuses propriétés d'une telle résine changent, et souvent assez importantes. Les changements ne sont pas vains ; tout en maintenant le paramètre principal sous la forme de résistance à la chaleur, un autre est généralement nécessaire. Par exemple, le maintien d'une certaine plasticité ou stabilité des propriétés de la résine en tant que diélectrique, en outre, sur une large plage de températures. Ceci est généralement réalisé en incluant des diépoxydes acycliques dans la chaîne polymère au lieu de la base des résines diane, mais la fragilité des produits fabriqués à partir de telles résines augmente.

Habituellement, plus l'indice numérique des résines époxy est élevé (ED 16, 20, 22), plus il est probable que, sous l'influence de températures extrêmement élevées, la transition de la forme solidifiée et polymérisée de la résine se produira immédiatement en une forme cristalline destructrice. état, avec fissuration préalable du monolithe. La transition vers une sorte d'état liquide d'agrégation dans le comportement de la résine n'est pas prévue. Peut-être seulement quelques ramollissements préliminaires, les résines se déforment.

Les résines avec les indices numériques ED-6 et ED-15 sont plus résistantes aux températures élevées. Lorsqu'ils sont exposés à des températures relativement basses comprises entre 200 et 250 ° C, les produits d'une telle résine commencent à émettre des produits gazeux et un liquide visqueux incolore. Ceci est une conséquence des processus qui inversent la polymérisation qui s'est produite pendant le durcissement du produit.Bien entendu, il n'est pas question d'une réaction inverse à part entière, les processus de destruction l'emportent sur la « jonction » des molécules, et la température indiquée dans sa limite supérieure est critique et prédisposante. Avec une durée d'exposition de plus d'une heure, et encore plus avec son augmentation, les processus de décomposition des composants époxy deviennent irréversibles, avec une forte baisse de toutes les propriétés inhérentes au matériau.

Les matériaux époxy les plus résistants à la chaleur sont obtenus par la synthèse de diphénylolpropanes fluorés. Ces substances jouent le rôle de durcisseurs latents, ou latents, chimiquement neutres pour la résine à température ambiante, mais commencent à travailler activement sur la polymérisation de la résine lorsqu'elle est exposée à des températures de 100°C ou plus, lorsque ses propriétés chimiques et physiques commencer à changer. Ceux-ci comprennent le dicyandiamide, la mélamine, l'isophtalyldihydrazide.

Exactement produits de ces époxy des résines, auxquelles ont été introduits des plastifiants organosiliciés, sont placées comme têtes de carénage pour les navires lancés en orbite, et sont lancées sur les éléments de contrôle dynamique des lanceurs et des avions supersoniques renforcés de fibre de carbone.

À l'avenir, le développement d'éléments du châssis porteur des éléments de commande des véhicules hypersoniques. La limite supérieure de température pour eux dépasse actuellement les 550 ° C degrés. Bien que cela ne soit bien sûr pas suffisant, les chimistes ne restent pas immobiles, de nouvelles méthodes sont en cours de développement pour améliorer les propriétés physiques des oligomères. Une tendance prometteuse est l'introduction de poudres fines de métaux réfractaires ou de leurs carbures, par exemple le carbure de tungstène, dans la composition des polymères époxy.

Résine ED-20 (ED-16) et son taux de mélange avec durcisseur (PEPA) (Colle EDP)

Auparavant, l'adhésif à deux composants bien connu de la marque EDP vendu dans les magasins était devenu largement connu des citoyens russes. En fait, la colle EDP n'est rien de plus qu'une résine (le plus souvent de la marque ED-20) et un durcisseur pour résines époxy-diodes - marque PEPA (polyéthylène polyamines).

Lors de l'achat d'une colle EDP, composée de deux bouteilles, le contenu des bouteilles a été mélangé et une colle à part entière a été obtenue. Le temps de durcissement de cette colle variait de 30 minutes à 2 heures, et le temps de séchage complet - jusqu'à deux jours.

Taux de mélange pour la résine et le durcisseur ED-20 (ED-16) GOST 10587-84 pour la production de colle.

La résine ED-20 (ED-16) GOST 10587-84 (ainsi que les campagnes basées sur celles-ci, telles que le K-153 et similaires) sont mélangées avec le durcisseur PEPA (Polyéthylène polyamines) dans un rapport de 10:1 (rapport optimal pour durcissement à froid). C'est-à-dire que pour 10 unités de résine, 1 unité de durcisseur est ajoutée. Ou, en d'autres termes, le pourcentage de durcisseur est de 10 %. Selon les besoins ou le procédé technologique, le pourcentage de durcisseur peut varier de 8% à 20%. Mais vous devez clairement comprendre qu'à 20% de durcisseur, le processus de polymérisation se produit avec beaucoup de chaleur. De plus, avec une grande quantité de durcisseur, le temps de durcissement diminue (de manière significative), mais les caractéristiques de résistance se détériorent également.

Règles de mélange

La résine, ainsi que le durcisseur, soumis à l'utilisation de conditions froides - avant le mélange doivent être réchauffés dans une pièce chaude (18 ... 25C) pendant au moins une journée. Le chauffage forcé sur les installations de chauffage est interdit.

Après vous être réchauffé à l'intérieur, remuez bien la résine et ajoutez le durcisseur par petites portions, en remuant bien le durcisseur ajouté. Après introduction complète du durcisseur dans la résine, il est recommandé de bien mélanger la composition jusqu'à une consistance homogène. Versez ensuite dans un autre récipient (propre) et mélangez à nouveau le tout. L'adhésif est prêt à l'emploi.

Sinon, comment ajouter de la colle?

La résine ED-20 durcie est complètement insoluble. Malgré cela, la résine est très fragile, ce qui limite son utilisation.

Pour que la résine devienne plus plastique (voir GOST 10587-84), un plastifiant DBP (phtalate de dibutyle) est ajouté à la composition de résine.Le pourcentage de plastifiant dans la résine est également de 10 % en poids de la résine.

Il convient de noter que l'ordre de mélange de la résine avec le plastifiant et le durcisseur est strict : d'abord, la résine est mélangée avec le plastifiant jusqu'à consistance lisse. Le plastifiant doit également être servi en petites portions, en mélangeant bien la composition. Après mélange de la composition (résine ED-20 et plastifiant DBP), le durcisseur PEPA (polyéthylène polyamines) est introduit selon la rubrique « Règles de mélange ».

Pour mélanger 100 kg de résine ED-20, il faut :

- 100 kg de résine ED-20

- 10 kg de plastifiant DBF

- ~ 10 kg de durcisseur PEPA

Pour des conseils supplémentaires, des achats et d'autres questions, veuillez appeler à Dzerjinsk : +7 (8313) 36-08-70, 36-56-34.

Meilleures réponses

... je m'appelle Vovka ... :

Les résines époxy sont des produits oligomères réactifs solubles et fusibles à base d'épichlorhydrine et de diphénylolpropane, qui peuvent être transformés en un état infusible et insoluble sous l'action de divers types d'agents de durcissement.

Les résines époxy sont utilisées comme composant de composés d'enrobage et d'imprégnation, d'adhésifs, de mastics, de liants pour plastiques renforcés dans les industries radio-électronique, électrique, aéronautique, navale et mécanique, ainsi que dans la construction. Les résines époxy sont utilisées pour réparer les produits faits de divers matériaux et lier de manière fiable la porcelaine, la faïence, la céramique, la fibre de verre, le marbre, la pierre, le béton, la brique, le bois, les métaux, le polychlorure de vinyle dur et d'autres plastiques. Mais à l'exception du polyéthylène, du polypropylène et du téflon. Les résines sont particulièrement adaptées à la restauration des pierres naturelles et artificielles, du béton et de tous types de matériaux de construction. Idéal également pour réparer les pièces manquantes. Scelle, colle et remplit.

Caractéristiques:

L'époxy est complètement durci après 24 heures, mais en augmentant la température à 70 ° C, le durcissement peut être accéléré. Le taux de durcissement est réduit à des températures inférieures à 15 ° C. Ne rétrécit pas et se dilate une fois durci. Le produit peut être usiné une fois que l'époxy est complètement durci (nettoyé, poli, percé, meulé et peint). Température de fonctionnement des produits collés : de -50 ° à + 150 ° С. La température sous forte charge sur les pièces collées ne doit pas dépasser 80°C. La résine époxy résiste à l'eau, à l'huile, aux solvants. Durée de conservation garantie de la résine époxy : 1,5 ans

metcvetobrabotka ›epoksidnye_smoly logosib› epoxy_resin / akiv ›ru9-epoksidnaya / smola-epoksidnaya ... referatec m› referat_83862_str_5 souztechmet ›epoks techno.x51› index.php-smola-epoksidnaya ›referat_83862_str_5 souztechmet ›epoks techno.x51› index.php-sib-wiki ›époxy

Irlandais McClaud :

-40 à +120 °C (en continu) -40 à +150 °C (maximum)

Trouvé ici, par exemple, mirsmazok / catalogue / auto-smazki / catégorie38790 / 10955

En général, voici un autre petit article à leur sujet - mirsmazok /blogs/modules.php?name=articles&id=523

Nadejda Stepanova :

Valeurs "extrêmes": + 350 ° С 20 min pour la colle époxy PEO-490K (JSC "LZOS", Lytkarino); -196 ° С pour la colle époxy PEO-13K (LLC "LUMEX", Saint-Pétersbourg); changement rapide de température de -60 à + 125 ° С 20 cycles pour le composé époxy PEO-28M (JSC PLANET, Veliky Novgorod); Choc mécanique simple effet 80000g et accélération linéaire de 1300 tr/s pour colle époxy PEO-110K (ZAO NPP REF-Optoelectronica, Saratov).

Comment travailler la résine ?

Lorsque vous travaillez avec de la résine, l'essentiel est d'observer attentivement les proportions, car une quantité insuffisante ou, au contraire, trop importante de durcisseur a l'effet le plus négatif sur la fonctionnalité de la composition finale. Avec un excès de volume de durcisseur, la composition perd de sa force. De plus, l'excès peut être libéré à la surface au fur et à mesure qu'il durcit. En l'absence de durcisseur, certains polymères restent non liés, une telle composition devient collante.

Les formulations modernes sont généralement diluées dans la proportion: pour 1 partie d'agent de durcissement - 2 parties d'ES, l'utilisation de proportions égales est autorisée. Bien mélanger l'époxy et le durcisseur pour que la consistance soit uniforme. L'agitation est effectuée lentement, si les mouvements sont brusques, des bulles apparaîtront.

Après avoir coulé, attendez que la résine durcisse.Au cours de la polymérisation, ES passe par plusieurs étapes.

- État liquide. Le mélange des composants principaux s'écoule facilement du bâtonnet d'agitation, ce moment est optimal pour verser la composition dans le moule.

- Miel épais. Dans cet état, la masse ne repose pas en une couche mince et uniforme, mais remplit facilement un petit volume.

- Miel confit. A ce stade, il n'est pas possible d'effectuer des actions avec la résine, la seule possibilité d'utilisation est le collage des surfaces.

- La transition du miel au caoutchouc. À ce stade, la résine n'a pas besoin d'être touchée, sinon la formation de chaînes polymères peut être perturbée.

- Caoutchouc. La masse des composants est déjà entrée en interaction et a cessé de coller aux paumes, cependant, sa dureté n'est pas encore suffisante. Dans cet état, la pièce peut être tordue et déformée.

- Solide. Cette résine ne se plie pas, ne se tord pas et ne s'arrache pas.

L'époxy de différents fabricants a une période de durcissement différente, elle n'est déterminée qu'empiriquement.

Cependant, même sans vernis, sa surface est brillante et chatoyante.

Mesures de sécurité

Travailler avec des substances polymères chimiques qui réagissent les unes avec les autres nécessite une manipulation soigneuse et prudente de la part de l'utilisateur. Des précautions de sécurité doivent être suivies pour protéger votre propre santé et préserver le bien-être de l'environnement. Le fait est que les composants de la résine époxy n'affectent pas les personnes, les animaux et la faune uniquement dans le cas d'une polymérisation complète. Dans d'autres cas (sous forme liquide, séparément, ainsi que lors du mélange de ces substances), des éléments chimiques nocifs pour la santé sont libérés dans l'environnement.

La résine époxy a été classée dans la classe de danger 2 lorsqu'elle est exposée au corps des humains et des animaux. Si, lors de la préparation du mélange, les composants de la résine entrent en contact avec la peau, ils provoqueront des réactions allergiques. Pour éviter cela, la peau doit être lavée à l'eau courante additionnée de savon, puis essuyée avec un coton-tige imbibé d'alcool. Après avoir terminé ces étapes, de la vaseline, de l'huile de ricin ou une crème émolliente sont appliquées sur la peau.

Lorsqu'on travaille avec de la résine époxy-diane, il est nécessaire de protéger les organes de la vision et de la respiration. Pour ce faire, portez des lunettes de protection, des gants en caoutchouc et un respirateur. Plus la zone de travail du revêtement en résine est grande, plus la protection personnelle doit être efficace. Pour neutraliser rapidement les composants chimiques, vous devez avoir de l'eau propre, de l'alcool et de la crème émolliente à portée de main.

Classe de danger de la résine ED-20

Cette substance n'est pas capable de provoquer une combustion ou un allumage, elle est donc classée dans la classe de danger 2. L'époxy ne s'enflamme pas même lorsqu'il est mis dans une flamme nue. Mais lorsque vous travaillez avec de tels matériaux, vous devez respecter les règles de sécurité.

Les personnes qui travaillent directement avec de telles substances doivent disposer d'un équipement de protection. De tels moyens sont considérés: respirateur et combinaison. Les locaux où sont produites les résines époxy doivent être ventilés. Si cette substance entre en contact avec la peau, elle peut provoquer une inflammation de la peau et une dermatite. Vous pouvez également ressentir une réaction allergique aux composants de la résine.

Applications créatives époxy

La résine époxy est un matériau polyvalent qui permet de réaliser de beaux produits dans divers domaines d'utilisation : bijouterie et bijouterie, éléments de décoration d'intérieur et mobilier. À des fins différentes, différents types de résine époxy sont utilisés - transparents ou colorés, différant par le type de charge ajoutée à la composition avant utilisation.

Transparent

La résine époxy transparente est utilisée dans la production d'articles publicitaires et souvenirs, de décoration et de bijoux, ainsi que dans la création de sols en polymère à effet 3D.

De plus, l'époxy transparent est utilisé à différentes étapes des travaux de construction et d'installation dans la construction d'objets de différents types.L'industrie produit de la résine époxy à l'état liquide et solide, ce qui détermine la séquence de travail avec son utilisation.

"Cristal magique-3D" idéal pour création de bijoux et bijouterie

Les plus demandées parmi les utilisateurs sont les qualités suivantes de résine époxy transparente :

-

"Magic Crystal-3D" - utilisé pour la fabrication de bijoux et de bijouterie, ainsi que pour couler des revêtements brillants et 3D;

Cristal magique-3D -

"Epoxy CR 100" - utilisé dans la fabrication de sols en polymère;

Epoxy CR 100 -

"ED-20" - est l'un des types de résines époxy-diane utilisées dans la création de compositions d'enrobage et d'imprégnation pour les travaux de construction, ainsi que dans la production de mastics et d'adhésifs.

ED-20

Coloré

Ce type de résine époxy ne diffère du transparent que par le fait que lors de sa préparation, des charges spéciales sont utilisées, donnant au produit final une certaine couleur.

Epoxy coloré pour la fabrication de bijoux

Les charges (tensioactifs) peuvent être vendues séparément de l'époxy, ce qui vous permet de choisir un colorant en fonction de la couleur souhaitée ou d'être prêts en usine pour une utilisation ultérieure.