Composition

Le ciment est fabriqué dans des entreprises spécialisées. Les cimenteries sont construites à proximité immédiate des sites d'extraction des matières premières.

Matières premières pour sa fabrication obtenu à partir de roches naturelles :

- fossiles de type carbonate;

- matériaux argileux.

Les carbonates ont une structure amorphe ou cristalline, ce qui détermine l'efficacité de l'interaction du matériau avec d'autres composants pendant le processus de cuisson.

Les roches carbonatées comprennent :

- craie;

- marne (calcaire marneux) ;

- calcaires, y compris coquillages;

- roches de type dolomite.

Les matériaux argileux sont des roches sédimentaires. Possédant une base minérale, ils sont doués de plasticité, et avec une humidité excessive, ils peuvent augmenter de volume. Les matériaux argileux sont utilisés dans la méthode de production à sec.

Les roches argileuses comprennent :

- argile;

- terreau;

- schiste à base d'argile;

- lœss.

En plus des matières premières, des additifs correctifs sont utilisés dans la production de ciment.

Ils sont obtenus à partir de fossiles, qui comprennent :

- apatite;

- alumine;

- spath fluor;

- silice.

Les additifs introduits selon une certaine technologie améliorent la qualité du matériau décrit.

La composition du ciment dépend des caractéristiques requises, qui sont déterminées par la qualité attribuée au matériau.

Le ciment Portland le plus populaire se compose de :

- 60 % de chaux ;

- 25 % de dioxyde de silicium ;

- 10% d'oxydes de fer et de gypse;

- 5% aluminium (alumine).

Dans différentes marques, le pourcentage de matières premières est différent, tout comme la composition elle-même. Par exemple, le ciment Portland laitier contient du laitier. Les proportions quantitatives peuvent également varier en fonction des particularités de la technologie choisie pour la fabrication des matériaux de construction.

Pour toute marque de ciment et pour toute méthode de sa production, le calcaire et l'argile restent des composants inchangés. De plus, le calcaire est toujours trois fois plus important que l'argile. Ce rapport contribue à la production de clinker de haute qualité, à partir duquel le ciment est fabriqué.

Dans l'industrie, les composants suivants sont utilisés pour la production de ciment :

- mâchefer;

- gypse;

- additifs spéciaux.

Le clinker est le composant le plus important du ciment. Il détermine les propriétés de résistance du matériau final. Le clinker entre dans le processus de production sous forme de granulés. Le diamètre des granulés varie entre 10 et 60 mm. Le traitement thermique du composant est effectué à une température d'environ un millier et demi de degrés.

La quantité de gypse est déterminée par la période de durcissement définie. Dans la version de base, le gypse sous forme de poudre est inclus dans le ciment dans un volume de 6%.

Particularités

Lorsqu'il est mélangé avec de l'eau, ce matériau en poudre populaire durcit en un morceau pétrifié. Le durcissement se produit avec une humidité excessive dans l'air ou la présence de liquide

La présence d'eau est une condition importante pour le durcissement du produit fini

On distingue plusieurs types de ciment selon la composition. Chacun d'eux a un degré de dureté inhérent à lui seul, selon lequel la marque et la qualité du produit sont déterminées. Le ciment, qui est fabriqué à partir de roches, est assez fiable. Il est fabriqué uniquement à partir de matériaux de qualité.

Le ciment Portland est le type de composition minérale le plus largement utilisé, également appelé silicate. Il durcit en milieu aqueux et au voisinage de l'air humide. La substance poudreuse gris-vert se dissout facilement dans l'eau lorsqu'elle est mélangée. Dès que le mélange commence à prendre, le durcissement lent commence.

Le ciment Portland est inclus dans la formulation de presque tous les groupes de mélanges de ciment. L'utilisation de cette marque dans sa forme pure est un événement très rare.Fondamentalement, il est inclus dans les mélanges, les bétons de construction, les mortiers.

Le ciment plastifié présente de grands avantages par rapport aux autres types. Son utilisation permet de réduire les déchets et le temps de mélange du mélange sec. La composition n'est pas exposée aux basses températures, à l'humidité excessive, à l'évaporation et à d'autres influences négatives de l'environnement extérieur.

Le ciment de laitier contient du laitier de haut fourneau et du clinker concassé. Cette marque contient des substances supplémentaires sous forme de poudre de chaux et de gypse. Un tel ciment est nécessaire lors de la connexion des mélanges de construction.

Le ciment d'alumine à haute activité a une composition unique. Le temps de début du durcissement n'est que de 45 minutes. Et jusqu'à ce que la solution se solidifie complètement, cela prend environ 10 heures. Le principal avantage de cette composition par rapport aux autres est que, quelle que soit la saturation de l'air en humidité, elle durcit rapidement. Lorsque ce type de ciment est ajouté au béton, de nouvelles caractéristiques qualitatives apparaissent : résistance à l'humidité, à la corrosion et aux fortes températures extrêmes.

Les principaux composants de la composition de ciment résistant aux acides sont le silicofluorure de sodium et le sable de quartz. Dans l'eau ordinaire, une solution d'une telle substance ne peut pas être obtenue. Pour préparer un mélange à partir de cette poudre, on utilise du verre liquide à base de sodium. Les avantages du ciment résistant aux acides sont qu'il est très résistant aux acides minéraux et organiques. Mais avec leur présence et leur application, la durée de vie diminue très rapidement.

Le ciment coloré dans la composition a un simple ciment Portland, auquel des pigments sont ajoutés. Cette marque est utilisée pour la décoration des bâtiments et fait partie des compositions utilisées dans la construction d'autoroutes à base de mélanges de béton. Lorsqu'il est mélangé avec de l'eau, le ciment Portland forme un matériau de structure plastique. Pendant le processus de séchage, il se transforme en pierre.

Les avantages d'une telle substance :

- durcissement sans efforts superflus;

- haute résistance et solide après durcissement;

- sécurité chimique accrue;

- c'est un produit respectueux de l'environnement ;

- la sécurité incendie;

- à bas prix;

- Polyvalence.

Le ciment blanc est une poudre qui acquiert sa couleur claire avec une technologie de production spécialisée et une certaine composition. Sa formulation contient du clinker à faible teneur en fer, contient des additifs minéraux de calcaire, de composés chlorés et de gypse. Cette composition donne au mélange des nuances claires.

Décodage du marquage ciment selon les nouvelles normes

Le codage des informations sur les produits conformément à GOST 31108-2003 est basé sur la division des types de ciment en 5 groupes, désignés par des chiffres romains. Les 3 premières lettres sont tirées du nom de la poudre - CEM.

Chaque association dispose de panneaux indiquant les particularités de fabrication :

- I - sans additifs Ciment Portland, composé de 95-100% de clinker de ciment ;

- II - ce groupe est subdivisé en sous-classes A avec des additifs de 6-20% et B - 21-35%. Il existe également des ciments pouzzolaniques contenant

- III - ciment Portland de laitier avec une teneur en laitier de 36 à 65 % ;

- IV - ciment pouzzolanique additionné de 21 à 35 % ;

- V est une poudre composite contenant 11 à 30 % de laitier et, dans la même gamme, de la pouzzolane.

Chacun des additifs a sa propre lettre dans la désignation: I - calcaire, Z - cendres volantes, MK - microsilice, K - additif composite, G - glezh, W - laitier, P - pouzzolane. Il est suivi du numéro de la classe de résistance, suivi des lettres : H - temps de durcissement normal, B - prise rapide. Exemple : laitier ciment portland CEM III / A 32.5N GOST 31108-2003. Cela signifie cela: la résistance du ciment est de 32,5 MPa, il durcit normalement, il contient 36 à 65 % de laitier.

Comment le ciment est préparé en production

Les principales substances à partir desquelles le ciment est produit sont le calcaire et l'argile. Le clinker est préparé à partir de ces deux composants d'une manière spéciale, qui est ensuite mélangé avec d'autres additifs qui déterminent la qualité, la marque et les propriétés du mortier.Parmi les additifs requis figurent : le gypse, la dolomie, la cémentite.

Étapes de production de ciment.

Étapes de production de ciment.

Dans la nature, il existe du clinker sous sa forme pure - la marne, mais en raison des faibles réserves de ce minéral, il est impossible de l'utiliser à l'échelle industrielle. Par conséquent, les fabricants nationaux et étrangers préparent du clinker à partir de matériaux traditionnels.

Marne.

Marne.

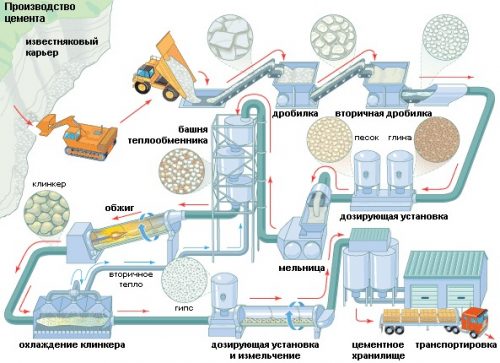

La production de ciment se décompose en les étapes suivantes :

- Pour préparer le clinker, il est nécessaire de bien mélanger les ingrédients dans des fûts spéciaux de grande capacité.

- À l'étape suivante, la masse préparée entre dans le four, où elle est cuite pendant 3 à 4 heures à une température proche d'un millier et demi de degrés. En conséquence, le clinker se forme sous forme de petites fractions (jusqu'à 5 cm de diamètre).

Cuisson des boues.

Cuisson des boues.

- De plus, les grains de clinker résultants sont broyés dans des tambours à l'aide de tamis à billes. Lors du traitement du matériau, il est nécessaire d'obtenir un état pulvérulent du mélange.

- Au stade final, les additifs nécessaires sont ajoutés au ciment fini et envoyés pour emballage dans des sacs ou du hopram.

Il existe trois façons de fabriquer du ciment. Ils diffèrent par les méthodes de traitement du clinker.

- Voie humide. Le clinker est produit à partir d'eau, de craie et d'argile. En raison du mélange de substances dans le tambour, une masse humide se forme - une charge. Il est envoyé à la torréfaction, après quoi les granulés résultants sont broyés et mélangés avec les additifs nécessaires. Cette méthode est considérée comme assez coûteuse, par conséquent, d'autres méthodes sont plus souvent utilisées maintenant.

- Méthode sèche. Il vous permet de raccourcir l'étape de mélange du mélange prêt à l'emploi avec des additifs, car l'ensemble du processus est réduit à la préparation, au broyage et au mélange d'ingrédients prêts à l'emploi. Cette technologie est de plus en plus populaire, car elle permet de réduire considérablement les coûts de production et le prix final du produit.

- Méthode combinée. Cette technologie utilise diverses formes de production de clinker, combinant des étapes de production utilisées dans les méthodes sèches et humides.

2 Méthode sèche

Le processus à sec nécessite que toute matière première soit traitée sans utiliser d'eau. Dans ce cas, l'argile, le calcaire et d'autres composants sont broyés, puis broyés jusqu'à l'état poussiéreux et mélangés à l'aide d'une alimentation en air dans des boîtes fermées.

Dans la fabrication du ciment sec, les matières premières prêtes à l'emploi entrent dans le four pour la cuisson,

n'ayant pas, en outre, de vapeur d'eau. Par conséquent, après traitement thermique, nous obtenons du ciment prêt à l'emploi qui ne nécessite pas de concassage.

La méthode sèche réduit considérablement le coût du temps, de l'énergie thermique et d'autres ressources. Il est très bénéfique et efficace dans l'uniformité élevée du lisier.

2.1

Combiné

La production peut être basée sur la méthode humide et complétée par une méthode sèche, ou sèche, complétée par une méthode humide.

Dans les cas où la base est la méthode humide, les matières premières après mélange sont déshydratées avec des séchoirs spéciaux avec filtres et envoyées au four presque sèches. Cela vous permet de réduire le coût de l'énergie thermique, car cela réduit considérablement l'évaporation pendant le processus de cuisson. Si la production de clinker est basée sur la méthode sèche, le mélange fini est granulé avec l'ajout d'eau.

Dans les deux cas, le clinker entre dans le four avec un taux d'humidité de 10 à 18 %.

2.2

Méthode de production sans clinker

En plus des méthodes traditionnelles énumérées ci-dessus, la production de ciment peut s'effectuer sans clinker. Dans ce cas, la matière première est un haut fourneau ou un laitier hydraulique, qui est combiné avec des composants et des activateurs supplémentaires. A la sortie, un mélange laitier-alcalin est obtenu, qui est concassé et broyé à la consistance souhaitée.

Technologie de production de ciment sans clinker possède les qualités positives suivantes :

- le produit final résiste à toutes les conditions environnementales ;

- les coûts de l'énergie thermique et autres coûts énergétiques sont considérablement réduits;

- les déchets de l'industrie métallurgique sont utilisés comme matière première pour la production de ciment de haute qualité, ce qui a un effet positif sur la propreté de l'environnement ;

- permet de produire le produit final avec différentes propriétés et dans différentes couleurs sans changer la méthode de production.

2.3

Production de ciment (vidéo)

2.4

Equipement pour la production de ciment

Étant donné que l'ensemble du processus de production est divisé en étapes qui sont intrinsèquement très différentes les unes des autres, les équipements de production de ciment nécessitent une variété de profils. Il peut être divisé en les sous-groupes suivants :

- équipements pour l'extraction et le transport des matières premières;

- pour le concassage et le stockage;

- fours à rôtir;

- machines de broyage et de mélange de clinker;

- machines pour le remplissage de ciment prêt à l'emploi.

Étant donné que la production de ciment se fait de différentes manières, et les matières premières sont utilisées différemment, les équipements dans les usines peuvent également être différents.

Récemment, les mini-usines privées pour la production de ciment ont été très populaires. Parfois, il est même fait à la maison, mais nous en reparlerons plus tard.

Le fait est que l'équipement de telles usines n'est pas très cher, ils peuvent être installés sur des surfaces relativement petites et s'amortissent étonnamment rapidement.

De plus, le montage, le démontage et le transport de la ligne de production sont simples. Par conséquent, il est possible de créer une usine privée dans n'importe quel gisement de matière première peu prometteur et, une fois l'opération terminée, elle peut être transportée vers un autre endroit. Cette option libérera le fabricant de la tâche de transporter les matières premières, ce qui vous fera considérablement économiser de l'argent.

2.5

En quoi consiste une ligne de production ?

- Concasseurs à vis. Conçu pour le concassage grossier et le concassage des matières premières.

- Concasseurs à marteaux.

- Tamis ou tamis vibrant. Nécessaire pour tamiser le matériel broyé.

- Dispositif d'alimentation en matériel pour le premier étage.

- Convoyeurs. Ils remplissent la fonction d'alimentation des matières premières à l'étape suivante.

- Trieuse.

- Batteuse et batteuse-doseuse.

- Moulin avec meules.

- Mélangeur de boues.

- Four à tambour rotatif.

- Usine de séchage.

- Unité de réfrigération.

- Moulin à clinker.

- Élévateur à godets avec vis sans fin.

- Matériel de pesage et d'emballage.

Comment le ciment est fabriqué en production

Il existe aujourd'hui plusieurs méthodes de production :

La méthode humide a été la première technologie utilisée pour fabriquer du ciment. Ils y travaillent encore aujourd'hui, quoique un peu selon une méthode améliorée.

La méthode sèche est une méthode plus moderne de production de liant, qui se caractérise par une plus grande économie de matières premières et de ressources énergétiques.

Mais, surtout, c'est grâce à cette technologie que les émissions dans l'atmosphère sont réduites.

Les techniques combinées sont rarement utilisées en Russie, principalement dans les entreprises travaillant avec des partenaires étrangers. Par exemple, comme la cimenterie de Volsk.

Néanmoins, je voulais couvrir plus en détail la méthode de production de ciment par voie humide, car pratiquement toutes les cimenteries de Russie et des pays de la CEI y fonctionnent. La photo ci-dessous montre les installations de production d'Uralcement dans la région de Tcheliabinsk, qui ont commencé leurs activités en 1957. Ici, le liant est produit à base de calcaire et d'argile selon la méthode humide. Le gaz est utilisé comme combustible.La production à ciel ouvert commence par l'extraction de la matière première principale.

Extraction de calcaire et d'argile

Extraction de calcaire et d'argile Carrière de calcaire

Carrière de calcaire

De plus, la matière première extraite est en outre traitée et entre dans le four de broyage humide, où elle se transforme en boue. Après cela, les boues vont plus loin vers les broyeurs bruts et les bassins de boues.

Traitement des matières premières

Traitement des matières premières

Les boues fines qui en résultent sont envoyées dans un four rotatif, où elles sont cuites à une température de + 1450 ° C. Le résultat de ce processus est le clinker.

Cuisson des boues

Cuisson des boues Contrôle de tir

Contrôle de tir

Le clinker résultant est refroidi dans des unités de réfrigération spéciales, après quoi il est transporté pour un broyage supplémentaire dans le broyeur.

Transport de clinker

Transport de clinker Moulin à clinker

Moulin à clinker

Du gypse fin et des additifs minéraux sont également ajoutés au clinker concassé.

Processus de mélange des ingrédients

Processus de mélange des ingrédients

Le ciment fini est envoyé au stockage dans des bacs spéciaux.

Bunkers

Bunkers

Dans une si grande entreprise de fabrication, il ne peut tout simplement pas y avoir de laboratoire dont les employés surveillent de près chaque processus de production et la qualité du ciment.

Test de ciment

Test de ciment

Ce sont les principaux procédés de production pour la technologie humide. Ils sont identiques dans toutes les usines. La seule chose est que des corrections sont apportées pour les matières premières et les spécificités des équipements. De quoi et comment le ciment est fabriqué, la vidéo le dira en détail.

Comment le ciment est fait

La technologie de fabrication consiste en l'obtention et le broyage ultérieur du clinker. Les soi-disant granulés, qui sont un produit intermédiaire de production. Leur composition est toujours inchangée. C'est du calcaire et de l'argile mélangés dans un rapport de 3: 1. Dans la nature, il existe un minéral dont la composition est complètement identique au clinker. Ça s'appelle de la marne. Cependant, ses réserves sont limitées et ne peuvent répondre à la demande de production.

Par conséquent, les usines utilisent un analogue artificiel de la marne. Pour l'obtenir, les ingrédients nécessaires sont soigneusement mélangés dans de grands récipients avec des tambours spéciaux. La masse ainsi préparée est introduite dans le four, où elle est cuite pendant environ quatre heures. La température du processus est d'environ 1500 ° C. Dans ces conditions, la poudre commence à fritter en petits granulés. Après refroidissement, les grains de clinker sont envoyés au broyage. Ils sont broyés dans de grands tambours avec des tamis à billes.

A ce stade, il est important de broyer les granulés et d'obtenir un produit pulvérulent d'une certaine taille. Le broyage est déterminé par la taille des mailles du tamis

La poudre résultante est mélangée avec les additifs nécessaires qui déterminent la marque et les propriétés du produit.

Instagram tsement_82

Instagram tsement_82

Les matériaux de ciment finis sont livrés au stockage ou à la zone de conditionnement, où ils sont distribués dans des conteneurs de différentes capacités ou chargés dans des camions de ciment spéciaux.

Malgré la technologie générale, pour la production de la composition, en fonction des propriétés de la matière première, trois méthodes peuvent être utilisées.

Méthode sèche

Cette méthode peut réduire considérablement le temps et le coût de fabrication d'un mélange de ciment. Il comporte plusieurs étapes :

- Les matières premières sont broyées pour obtenir des grains fins.

- Les granulés préparés sont séchés jusqu'à ce que la teneur en humidité souhaitée soit atteinte. Ceci est fait pour faciliter les opérations ultérieures.

- Les ingrédients sont mélangés dans certaines proportions. Ensuite, ils sont broyés et reçoivent de la farine.

- La poudre est introduite dans un four rotatif où elle est cuite mais non frittée en granulés.

Après refroidissement, le produit fini est envoyé à l'entrepôt ou à la zone de conditionnement.

La méthode sèche est considérée comme la moins énergivore, et donc très bénéfique pour les industriels. Malheureusement, elle n'est pas applicable à toutes les catégories de matières premières.

voie humide

Dans certains cas, il est nécessaire d'humidifier le matériau préparé pour la production. Dans de tels cas, la méthode humide est utilisée. Pour préparer le clinker, qui se compose de calcaire et d'argile, un mélange des principaux composants est mélangé avec l'ajout d'eau. Le résultat est une masse visqueuse appelée boue.

Il est placé dans un four où a lieu la cuisson. Dans ce procédé, des granulés sont formés à partir des boues qui, après refroidissement, sont envoyées au broyage.

Instagram tabys.cement

Instagram tabys.cement

La poudre obtenue à partir de clinker est mélangée à des additifs broyés. Ce n'est qu'alors que le produit est prêt pour l'emballage et le stockage. La composition réalisée grâce à cette technologie a le prix de revient le plus élevé.

Méthode combinée

Il est utilisé pour réduire le coût des produits finis. C'est une sorte de symbiose de la technologie sèche et humide.Initialement, les boues sont mélangées, qui sont ensuite déshydratées. C'est ainsi que le clinker est fabriqué. Il entre dans le séchoir. De plus, si nécessaire, un mélange avec des charges est effectué et le produit est prêt. Le processus est montré plus en détail dans la vidéo.

La qualité du ciment dépend en grande partie des matières premières à partir desquelles il est produit et de la précision du respect de toutes les étapes technologiques.

Étant donné que les caractéristiques des matériaux de construction qui en sont issus sont déterminées par la qualité du mélange, il convient d'y prêter une attention particulière.

Caractéristiques principales

À quelles propriétés du ciment devez-vous faire attention en premier lieu :

la résistance du ciment, comme le béton, est l'indicateur le plus important qui est décisif lors du choix des matières premières pour la construction. Ce paramètre est testé en fonction de la charge maximale que peut supporter la poutre en ciment ;

En règle générale, vous pouvez connaître la force en marquant le bloc. Habituellement, les désignations suivantes sont utilisées : M400 ou M500. Des variations astringentes de ciment sont produites de M300 à M800.

Vérification de la résistance du bloc de ciment

Vérification de la résistance du bloc de ciment

l'activité de vaporisation est une autre caractéristique importante qui montre à quel point le liant est goudronné activement. La résistance du liant et le temps de traitement thermique et hydrique dépendent directement de cet indicateur. Il y a 3 groupes de cuisson à la vapeur. Le premier est le meilleur et le plus efficace ;

Échantillons à la vapeur

Échantillons à la vapeur

Ce sont les deux caractéristiques les plus importantes d'un liant utilisé dans toute industrie de la construction. Par conséquent, à chaque nouveau lot, même s'il existe un certificat de qualité, des tests de ces propriétés sont effectués. Sur la base des données obtenues, la composition est ajustée.

temps de prise - le moment où la composition du ciment commence à prendre. Habituellement, c'est de 45 minutes à 10 heures. Plus la température est élevée, plus le réglage est rapide ;

Appareil de Vic pour déterminer le temps de prise

Appareil de Vic pour déterminer le temps de prise

- densité apparente - à l'état lâche, elle est d'environ 900-1100 kg / cm3, dans un état compacté - 1400-1700 kg / cm3, cette vraie valeur est de 3000-3100 kg / cm3;

- demande en eau - la quantité d'eau nécessaire pour hydrater le ciment et créer la plasticité de la pâte. Typiquement, environ 17 % de la masse de ciment nécessaire à l'hydratation sont prélevés. Mais il arrive qu'un tel indicateur soit augmenté du fait que la demande en eau du ciment lui-même est plus élevée.

La qualité de la propriété astringente est testée même dans les laboratoires d'usine et, sur la base de ces tests, un passeport de qualité est délivré, dont nous apprenons toutes les caractéristiques. Mais nous ne le recevons qu'au bout d'un mois, puisque le passeport est délivré sur la base d'échantillons de tests à 28 jours. Par conséquent, chaque nouveau lot est testé indépendamment en laboratoire pour déterminer sa qualité. Cette dernière dépend de la composition du liant lui-même.

Comment faire du ciment à la maison

Malgré le processus de production complexe, vous pouvez fabriquer du ciment de vos propres mains. Bien sûr, pas selon la technologie classique avec broyage fin du clinker et cuisson à haute température. Considérez l'une des recettes populaires:

- La composition résultante est utilisée pour sceller les fissures et autres imperfections des sols et des chapes.

- Vous aurez besoin de chaux hydrique, de cendre de pierre et d'eau ordinaire. Tout dans des proportions égales.

- Tous les ingrédients sont mélangés jusqu'à l'obtention d'une consistance de crème sure. Sous cette forme, un "ciment" similaire est utilisé.

N'en faites pas trop - une telle composition sèche rapidement.

Une autre recette populaire à base de glycérine. Il s'est répandu grâce à sa bonne résistance :

- La litière de plomb est broyée jusqu'à l'état le plus fin possible et séchée dans tout type de four à haute température.

- De la glycérine est ajoutée au « clinker » obtenu.

- Le ciment fait maison fabriqué de cette manière ressemble le plus à un analogue acheté en magasin.

Comment préparer du mortier de ciment à partir de fromage cottage

Ciment de caillé

Ciment de caillé

Vous êtes-vous déjà demandé comment obtenir du ciment à partir de fromage cottage? Il s'avère qu'il existe un tel ciment. Comment faire un tel mélange ? Très simple:

- Une fine couche de fromage cottage au lait écrémé en poudre sans lactosérum. Vous obtenez une sorte de poudre - 1 partie.

- Vous aurez également besoin de chaux caustique - 10 parties.

- Ces ingrédients sont mélangés et de l'eau leur est ajoutée. Tout est mélangé et amené à un état pâteux.

Ciment par technologie non conventionnelle

Une méthode non conventionnelle de fabrication du ciment est populaire en Chine. Le sang de porc est utilisé comme l'un des ingrédients principaux. Malgré le fait que le côté moral et éthique de cette question soulève beaucoup de controverse, du point de vue de la résistance et de la durabilité, un tel matériau ne soulève pas de questions.

Ainsi, les ingrédients spéciaux des maîtres chinois :

- poudre d'alun - 6 parties;

- sang de porc frais - 40 parties;

- chaux en peluche éteinte - 54 parties.

Tous les ingrédients sont mélangés jusqu'à consistance lisse. La composition résultante a une bonne résistance et une bonne adhérence, elle a donc été très populaire ces derniers temps.

Proportions pour mortier de ciment, ou Comment bien diluer le ciment

Nous avons appris à fabriquer un mortier de ciment à partir de matériaux alternatifs. Et maintenant, nous allons considérer la composition classique du mortier de ciment, qui est utilisé pour remplir les joints, les fissures, réparer les produits en béton, coller les blocs et les briques. En fait, il s'agit d'un mortier de maçonnerie ordinaire, où le ciment et le sable sont traditionnellement mélangés dans des proportions : 1 : 3. Si vous le souhaitez, des plastifiants y sont ajoutés.

Pour niveler les petites fissures, il est plus approprié de préparer une pâte de ciment à partir d'un liant ordinaire de n'importe quelle marque et d'eau. Ils sont simplement mélangés dans certaines proportions pour obtenir une consistance crémeuse. Une telle solution comble parfaitement les petites fissures, sèche rapidement et se prête bien au ponçage.

Le ciment est la base de toute maison. D'une manière ou d'une autre, ce matériau est utilisé à différentes étapes. Même lors de la construction d'une maison en rondins, une fondation en béton armé est l'élément principal du cadre

Pour cette raison, il est important d'être attentif à sa qualité, de faire attention à tous les points que nous avons décrits en détail dans l'article.

Si vous avez des questions à poser à l'auteur du matériau ou si vous souhaitez partager votre expérience d'utilisation de divers matériaux en ciment, écrivez des commentaires.

Précédent Matériaux de constructionMatériau de finition de type universel - Panneaux DSP: tailles, prix, méthodes de pose, caractéristiques

la suite Matériaux de constructionSimplement sur le complexe: un tableau comparatif de la conductivité thermique des matériaux de construction