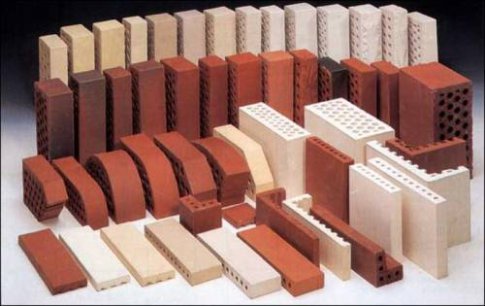

Types de briques, méthodes de fabrication et applications

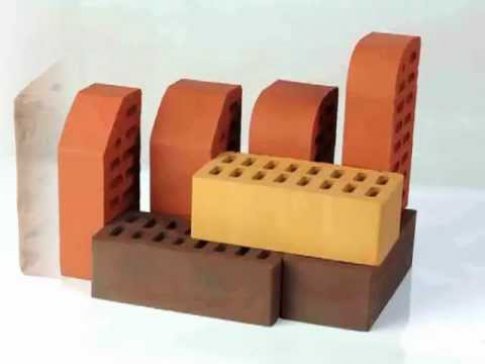

Les briques sont classées en quatre types principaux : silicate, parement, réfractaire et céramique. Pour comprendre leur objectif et leurs propriétés, il est nécessaire de considérer chaque type séparément :

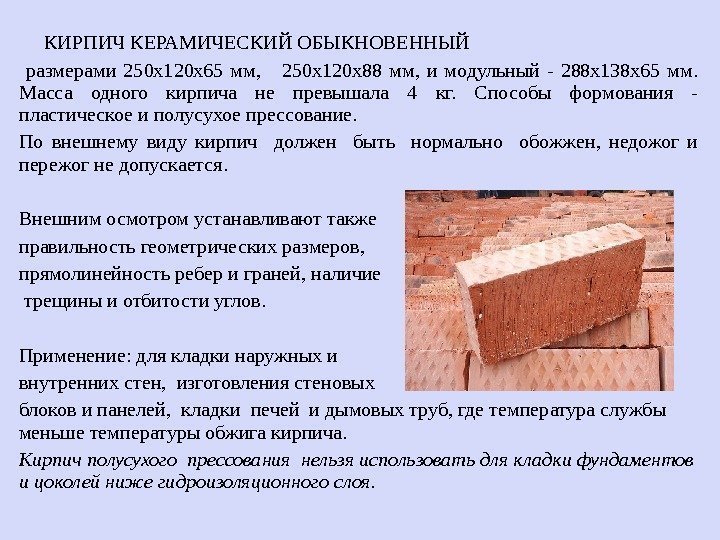

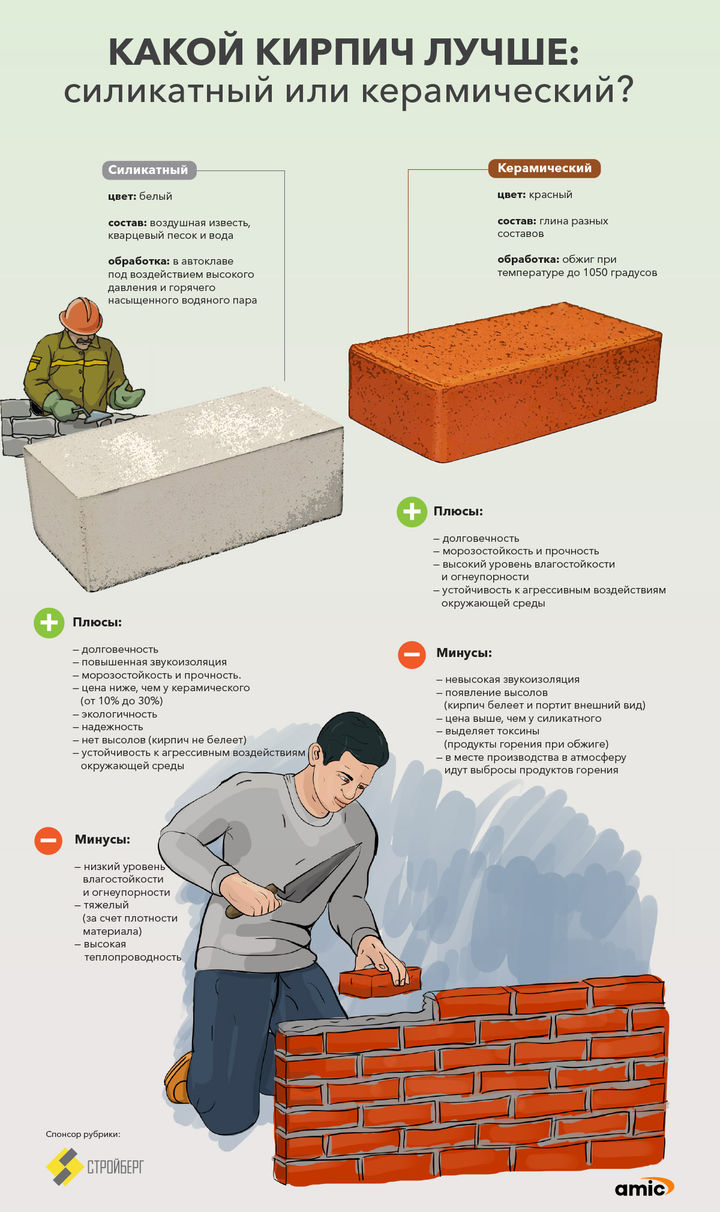

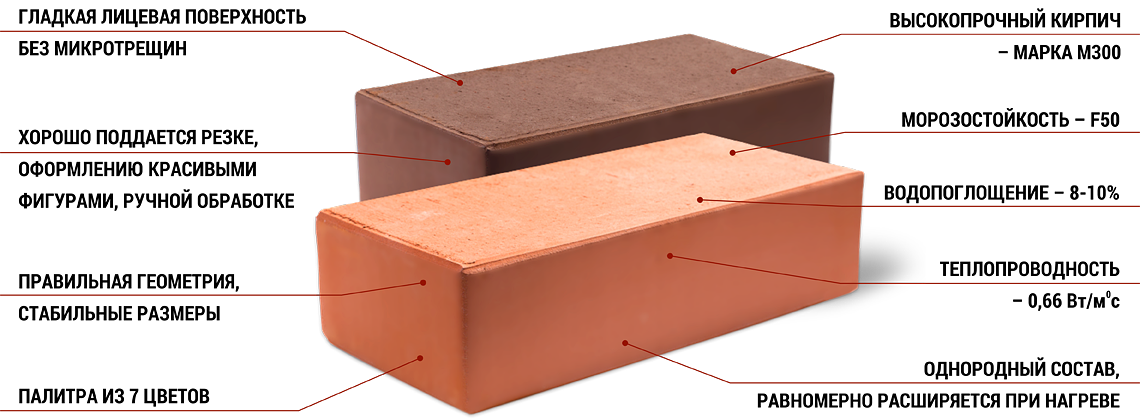

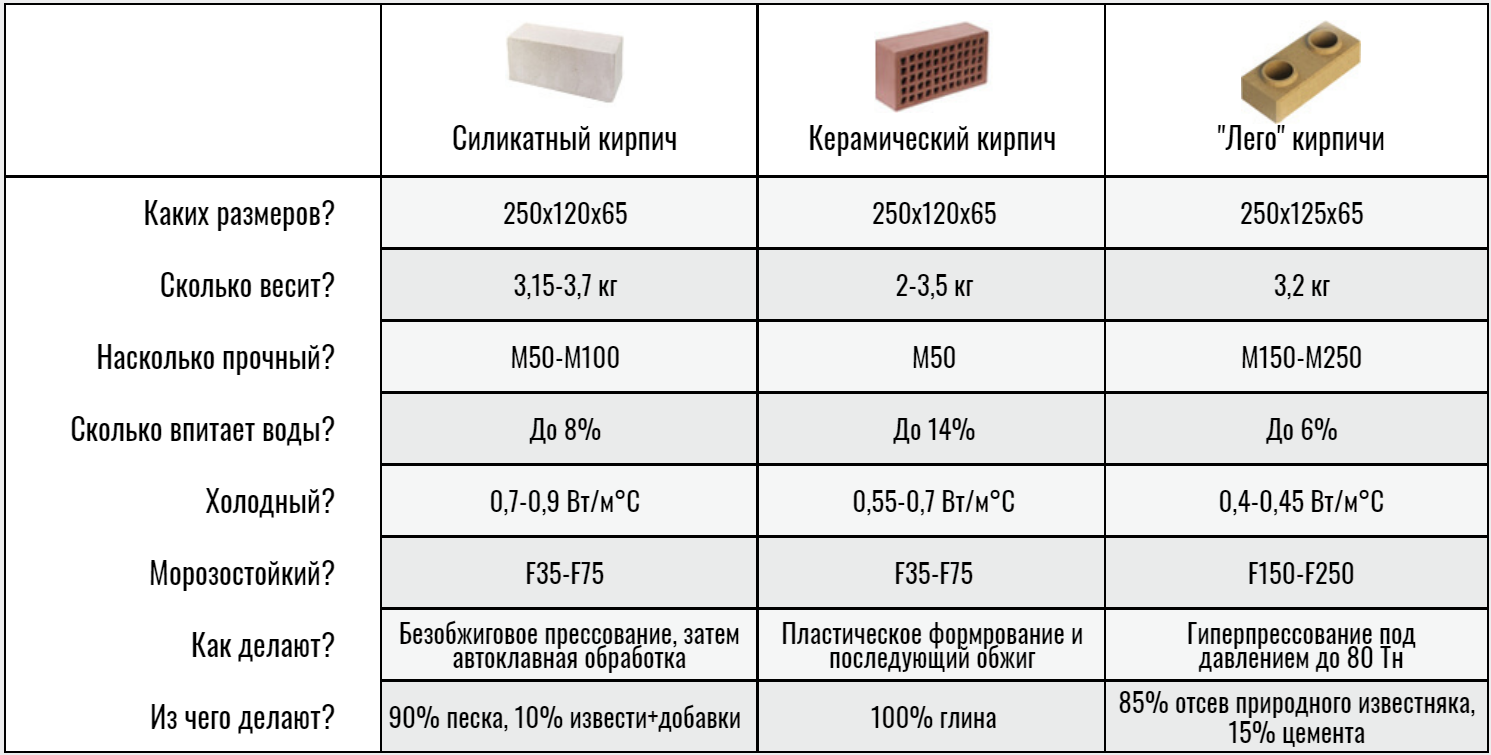

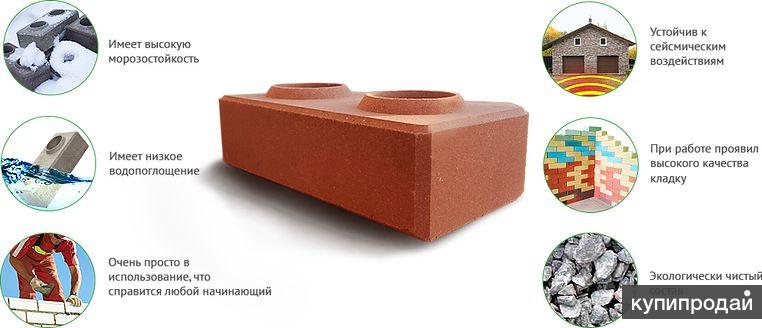

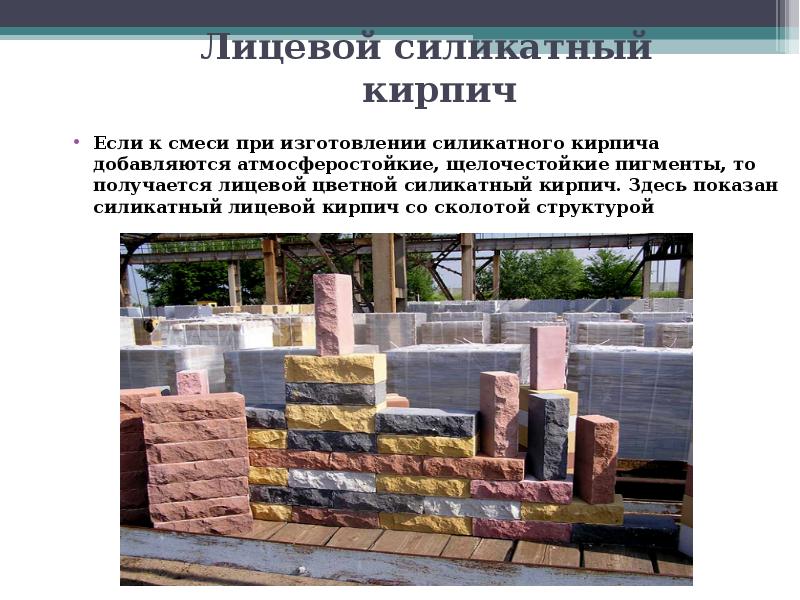

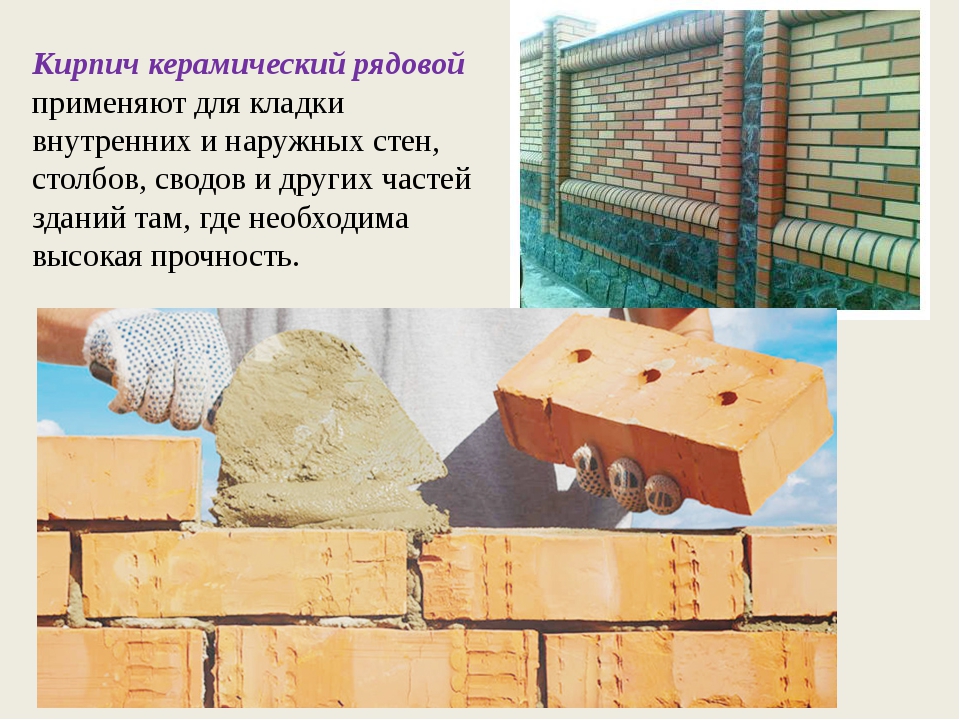

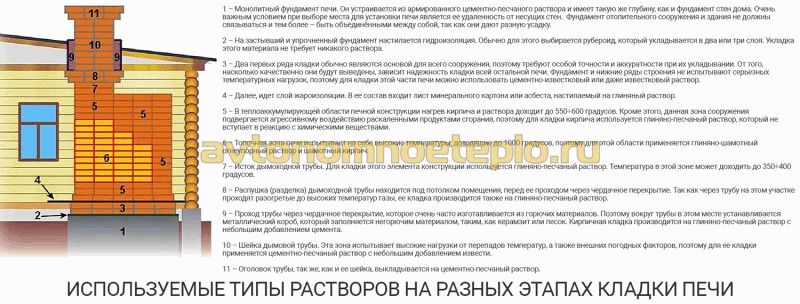

• Céramique - brique rouge classique. Il est fabriqué à partir d'argile cuite. Le matériau de construction a une résistance élevée, est polyvalent, il est donc largement utilisé dans la construction. Le bâtiment en briques de céramique est durable et fiable. Aujourd'hui, il existe des produits de presque toutes les couleurs. De par sa structure, une brique peut être pleine ou creuse - son coût et sa résistance dépendent de ce critère. • Silicate - brique blanche. Il est fait de sable et de chaux. La technologie de production est la synthèse en autoclave. Pour que le matériau de construction acquière des propriétés de performance supplémentaires ou une autre teinte, des pigments colorants et des additifs fonctionnels sont ajoutés. La brique de silicate, contrairement à son homologue en céramique, a une isolation phonique plus élevée, mais une faible résistance à l'humidité, elle n'est donc pas utilisée dans la construction d'installations avec des exigences surestimées en matière de durabilité et de résistance. • Briques réfractaires. Produit à partir d'argile cuite réfractaire - chamotte. Afin d'augmenter la résistance, du graphite ou du coke est ajouté à la composition. Ce matériau de construction, à son tour, est divisé en quatre types - alumine, quartz, carbone et chaux-magnésienne. Les briques réfractaires sont couramment utilisées pour la construction de cheminées, de poêles et de foyers. • La brique de parement est un matériau de construction fiable et durable. Il a une longue durée de vie et une apparence présentable. La brique protège parfaitement les murs du bâtiment de toutes les conditions météorologiques et des précipitations. La brique est fabriquée à partir de ciment, d'un composant pigmentaire et de calcaire à l'aide de la technologie de pressage. Le domaine d'application est la restauration des façades de bâtiments anciens et la décoration de nouveaux bâtiments, la pose de passerelles et de trottoirs, la construction de clôtures, de murs et d'éléments architecturaux. L'aspect d'origine de la brique est conservé pendant de nombreuses années, il ne se décolore pas et n'accumule pas de saleté.

Application

Vous pouvez trouver plusieurs types de briques de silicate, selon le but :

- La brique de silicate ordinaire est utilisée pour la pose de murs ordinaires et porteurs, et les surfaces avant peuvent être utilisées pour la pose de surfaces de façade. Parallèlement, ils produisent des briques à surface lisse ou texturée, ainsi que des briques à revêtement décoratif. Une telle brique est utilisée pour faire face aux ouvertures de fenêtres et résoudre diverses idées de conception.

- La brique de silicate présente un certain nombre d'inconvénients qui déterminent le champ d'application de son application. Le principal inconvénient est la capacité d'absorber l'humidité. Par conséquent, il ne convient pas aux travaux de construction et de revêtement dans des pièces très humides, telles que les piscines, les saunas, les salles de bains, etc.

- Son utilisation est limitée dans des conditions de températures élevées, de grandes différences de température, dans des conditions d'action de fluides agressifs, ainsi que de substances agressives dans les eaux souterraines. À cet égard, il est impossible d'aménager les sous-sols des bâtiments, des fondations en briques de silicate, d'ériger des poêles et des cheminées.

- Lors de l'utilisation de briques de silicate, se pose la question de l'utilisation de solutions de collage. Dans ce cas, il est préférable de consulter le fabricant de briques de silicate concernant l'utilisation de la composition du mélange de mortier, ce qui permettra de meilleurs travaux de construction. Il est possible qu'on ne puisse se passer d'un simple mortier ciment-sable.

- Dans le cas de l'utilisation de briques de silicate comme matériau de construction principal et de briques en céramique comme parement, vous devez tenir compte du fait qu'elles ont des coefficients de dilatation thermique différents. Cela signifie qu'il est impossible de relier les éléments de maçonnerie de ces briques entre eux, car des fissures peuvent apparaître par la suite. La meilleure option dans ce cas est de prévoir un écart de 1 à 2 cm entre les deux maçonnerie.

Attention: Si vous fabriquez des logements à partir de ce matériau, vous devez immédiatement penser à la capacité calorifique de la pièce. Ce matériau sera beaucoup plus nécessaire que la brique d'argile.

Ou vous devrez faire une isolation obligatoire. Par conséquent, le prix de la construction augmente considérablement.

Règles de transport

La brique de silicate n'a pas besoin de conditions particulières de stockage et de transport. L'essentiel est qu'il ait le moins de contact possible avec des conditions d'humidité élevée, en raison de son hygroscopicité.

Il peut être stocké ou chargé manuellement ou à l'aide d'équipements spéciaux.

- En règle générale, les entreprises modernes, tant publiques que privées, s'efforcent d'automatiser tous les processus de production de briques silico-calcaires, y compris les processus de stockage, d'emballage et de transport.

- Les produits finis sont empilés sur des palettes en bois spéciales, qui leur permettent d'être utilisés pour le déplacement et le chargement, les chariots élévateurs, et la brique elle-même est emballée dans une pellicule plastique, ce qui garantit l'étanchéité de la brique, à la fois pendant le stockage et pendant le transport.

Attention : Lors de son stockage sur le site, vous devez choisir une élévation. Sinon, après la pluie, il gagne beaucoup d'humidité.

Il est également nécessaire de recouvrir le dessus avec des matériaux non imbibés.

Vous savez maintenant de quoi est faite la brique silico-calcaire et vous en avez maintenant une bonne idée. L'instruction vous aidera à comprendre l'ensemble du travail qui devra être effectué pour la production. Alors regardez la photo, étudiez l'ensemble du processus et vous pouvez déjà penser à partir de la production.

Marques de chamotte

Il détermine les caractéristiques techniques et la composition des briques en argile réfractaire :

- SHA, SHB, SHAK sont des blocs universels. Vous pouvez en faire un poêle, une cheminée. Ils sont très durables et peuvent supporter des températures jusqu'à 1600°C. Le rapport qualité prix est parfait.

- ШУС, ШВ - ces blocs se caractérisent par une capacité calorifique élevée. Ils sont utilisés dans l'industrie pour le revêtement (protection) des murs des mines et des conduits de gaz.

- PB. Les produits sont utilisés pour la pose de fours à barbecue.

- PV. Les blocs de cette marque sont utilisés pour la construction des parois internes des cheminées.

- ShK. La marque est indispensable dans la fabrication d'installations pour la production de coke.

- SHL. Il s'agit d'une chamotte légère qui convient aux fours à basse température de chauffe (jusqu'à 1300°C).

- ShTSU. Ces blocs sont utilisés pour la pose de structures de fours rotatifs.

Chaque marque a sa taille, son poids, sa composition. Avant d'acheter, vous devez étudier attentivement les marquages, après quoi vous pouvez commencer à choisir un bloc.

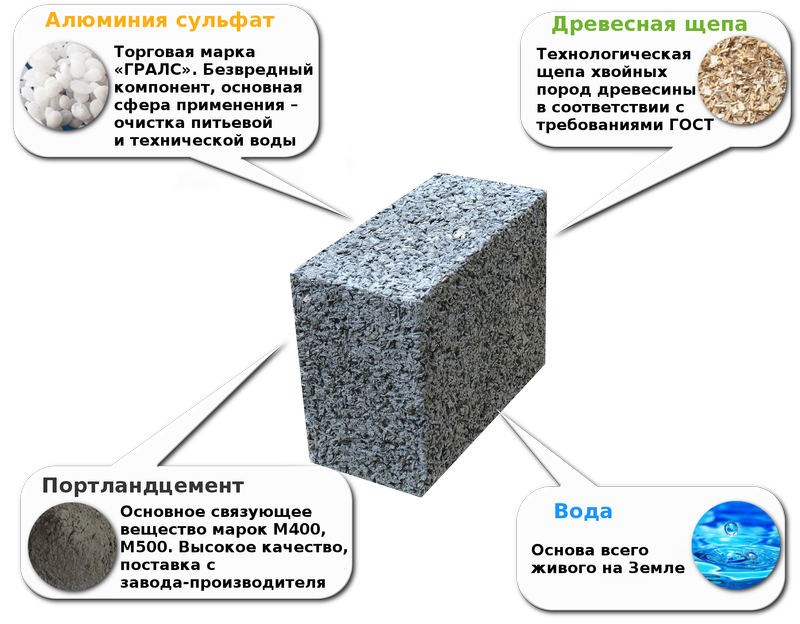

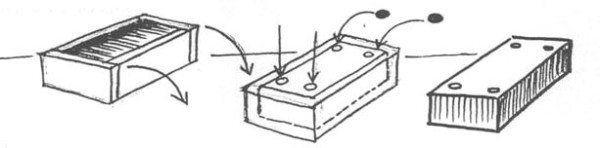

Préparation des briques de béton

Dans cette section, nous allons vous familiariser avec le processus de fabrication de blocs de béton à la maison.

- Le travail commence par la préparation de l'espace de travail, il est nécessaire de trouver une zone plane sur laquelle s'adapteront la table vibrante, la bétonnière et les matériaux pour briques.

- Prévoyez également un espace de stockage où les pièces seront stockées.

Noter! Comme nous l'avons déjà dit, il est préférable de sécher les briques de béton pendant un peu plus d'une semaine, afin qu'elles acquièrent une résistance accrue. Les conditions pour cela ont également été indiquées plus tôt, maintenant, un petit amendement - les ébauches peuvent être retirées du moule au plus tôt 6 heures plus tard (avec l'ajout d'un plastifiant).

- Selon la section sur la préparation du mortier, mélanger tous les ingrédients dans une bétonnière et attendre l'obtention d'un mélange homogène.

- Remplissez le formulaire avec la solution.

- Allumez la table vibrante et posez le moule dessus.

- Attendez que la solution se soit un peu déposée et ajoutez la quantité insuffisante.

- N'attendez pas plus d'une minute et éteignez la machine.

- Retirez le moule et mettez-le de côté pour qu'il sèche.

Les trous amovibles au fond du moule vous aideront à atteindre la pièce sans douleur

Cela doit être fait avec chaque formulaire, en fonction du nombre d'entre eux que vous avez. Si la table vibrante le permet, plusieurs formes peuvent y être placées à la fois.

Attendez quelques heures, retirez le flan du moule et répétez les étapes ci-dessus. C'est exactement comment, sans ajustements inutiles, vous pouvez fabriquer un bloc de béton ou une brique de boue dans votre banlieue.

Il existe une autre option, comment fabriquer une brique en béton de vos propres mains - achetez la machine indiquée sur la photo avec un formulaire et un vibrateur intégré

Matériau de finition du béton

Cependant, la brique n'est pas tout ce qui peut être fait par vous-même, en utilisant tous les mêmes outils, par exemple, faire face à des carreaux de béton sous une brique est considéré comme un matériau réel. Les ingrédients pour cuisiner sont les mêmes, mais les formes devront être soit achetées soit faites par vous-même.

Il y a beaucoup de formes vendues, ce n'est donc pas un fait que vous opterez pour une "brique"

La deuxième option est assez laborieuse et laborieuse, car vous devrez souder une forme carrée ou rectangulaire avec de nombreux côtés transversaux, imiter la maçonnerie... et prendre également en compte l'épaisseur de la couture et les bords inégaux des blocs d'argile.

Il convient de rappeler que les briques de construction sont appelées briques de construction car elles sont destinées à la construction de structures de toute surface et de toute hauteur. Alors qu'une brique en béton est encore plus acceptable pour les bâtiments de faible hauteur, les dépendances ou les clôtures. Bien que l'utilisation de matières premières de haute qualité permette de défier les avantages de la matière cuite.

Dans la vidéo présentée dans cet article, vous trouverez des informations complémentaires à ce sujet (découvrez également le poids et les dimensions des briques en argile réfractaire).

Propriétés de base des briques

Lors du choix d'une brique, vous devez faire attention à ses caractéristiques techniques, dont dépend la qualité de la future structure. Sachant de quoi est faite la brique, vous pouvez déterminer ses propriétés: • Porosité

Le degré de remplissage du volume d'une brique avec des pores détermine sa structure. Le facteur de porosité affecte les caractéristiques de performance du matériau, telles que la conductivité thermique, la résistance au gel, etc. • Densité. Le paramètre est déterminé par le rapport entre le volume et la masse de la brique. L'indicateur reflète dans une certaine mesure la conductivité thermique et la porosité du matériau. • Durabilité. Ce critère est numéroté. La résistance de la brique témoigne de sa résistance à certaines conditions et charges sans dommage ni déformation. La charge admissible est indiquée sur la base de 1 m². voir immédiatement après la lettre "M". Par exemple, M100 ou M300. Plus le nombre est élevé, plus la force est élevée. • Conductivité thermique. Indique la capacité d'une brique à transférer de la chaleur à d'autres surfaces ou à l'atmosphère lorsqu'il y a une différence de température. • Résistance au gel. Le paramètre est extrêmement important pour les régions de ces pays où le climat est variable. Elle est prise en compte dans la fabrication des briques et est indiquée par le fabricant. La résistance au gel fait référence à la quantité de gel et de dégel (cycles complets) qui maintiendra la résistance du matériau. La résistance au gel est marquée de la lettre "F", après quoi un nombre est écrit indiquant le nombre de cycles. Par exemple, F25 ou F100. Pour la construction de bâtiments résidentiels, une brique du marquage minimum F35 est généralement utilisée.

• Porosité. Le degré de remplissage du volume d'une brique avec des pores détermine sa structure. Le facteur de porosité affecte les caractéristiques de performance du matériau, telles que la conductivité thermique, la résistance au gel, etc. • Densité. Le paramètre est déterminé par le rapport entre le volume et la masse de la brique. L'indicateur reflète dans une certaine mesure la conductivité thermique et la porosité du matériau.• Durabilité. Ce critère est numéroté. La résistance de la brique témoigne de sa résistance à certaines conditions et charges sans dommage ni déformation. La charge admissible est indiquée sur la base de 1 m². voir immédiatement après la lettre "M". Par exemple, M100 ou M300. Plus le nombre est élevé, plus la force est élevée. • Conductivité thermique. Indique la capacité d'une brique à transférer de la chaleur à d'autres surfaces ou à l'atmosphère lorsqu'il y a une différence de température. • Résistance au gel. Le paramètre est extrêmement important pour les régions de ces pays où le climat est variable. Elle est prise en compte dans la fabrication des briques et est indiquée par le fabricant. La résistance au gel fait référence à la quantité de gel et de dégel (cycles complets) qui maintiendra la résistance du matériau. La résistance au gel est marquée de la lettre "F", après quoi un nombre est écrit indiquant le nombre de cycles. Par exemple, F25 ou F100. Pour la construction de bâtiments résidentiels, une brique avec un marquage minimum de F35 est généralement utilisée.

En plus de la composition de la brique, vous devez faire attention à sa taille et à sa forme. Sur le marché de la construction, les consommateurs ont accès à une large gamme de matériaux qui leur permettront de mettre en œuvre toutes les solutions de conception au plus haut niveau.

De quoi sont faites les briques non cuites ?

Aujourd'hui, divers matériaux sont largement utilisés dans les activités économiques - briques et blocs obtenus par les technologies non cuites suivantes:

- durcissement en autoclave du mélange chaux-sable;

- hyperpressage d'un mélange de roches calcaires concassées avec de l'eau et du ciment.

Quel que soit le type de matière première, ils sont unis par l'absence de traitement à haute température des ébauches de briques.

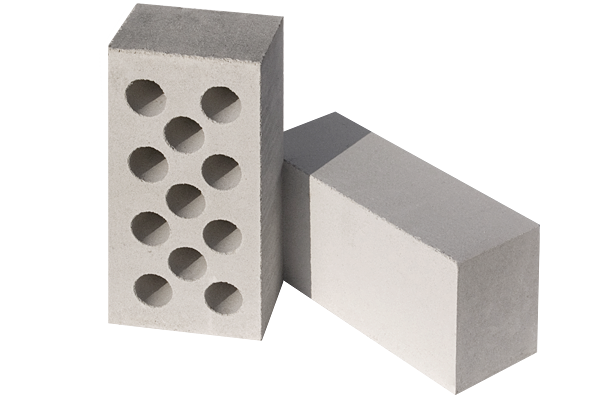

Brique de silicate

Un exemple courant de matériau obtenu par autoclavage d'un mélange chaux-sable est la brique de silicate blanche. La composition principale des briques de silicate comprend environ 9 parties de sable de quartz et 1 partie de chaux. Le mouillage du mélange avec de l'eau initie la réaction de trempe du composant de chaux, ce qui entraîne la formation d'une masse plastique à partir de laquelle des ébauches de briques sont formées, qui sont soumises à un autoclavage - un traitement à la vapeur à une température de 170-200 ° C et un pression de 8-12 atm. Parfois, des colorants et des substances sont ajoutés au mélange qui contribuent à la résistance de la brique aux intempéries.

Un exemple courant de matériau obtenu par autoclavage d'un mélange chaux-sable est la brique de silicate blanche. La composition principale des briques de silicate comprend environ 9 parties de sable de quartz et 1 partie de chaux. Le mouillage du mélange avec de l'eau initie la réaction de trempe du composant de chaux, ce qui entraîne la formation d'une masse plastique à partir de laquelle des ébauches de briques sont formées, qui sont soumises à un autoclavage - un traitement à la vapeur à une température de 170-200 ° C et un pression de 8-12 atm. Parfois, des colorants et des substances sont ajoutés au mélange qui contribuent à la résistance de la brique aux intempéries.

Mélanger les composants

Le sable est une masse lâche naturelle ou artificielle (déchets industriels) de petits grains homogènes, de 0,1 à 5 mm, provenant de divers minéraux. La qualité du sable inclus dans la brique détermine la qualité du produit fini et les caractéristiques de la technologie de production. La forme géométrique et la texture de la surface des grains de sable sont importantes pour la facilité de donner au mélange brut la forme souhaitée et l'intensité d'interaction avec la chaux lorsqu'il est chauffé en autoclave. Les sables de montagne aux angles vifs, contrairement aux sables de rivière lisses, adhèrent mieux à la chaux. Le sable de carrière doit être préalablement nettoyé des inclusions étrangères.

Le composant suivant est la chaux, obtenue par broyage à une taille de 40-100 mm et cuisson ultérieure à une température de 1100-1200 ° C de roches contenant au moins 90% de carbonate de calcium - craie, calcaire, tuf calcaire et marbre. Sous l'influence de la température, le calcaire se décompose en dioxyde de carbone et en chaux. À toutes les étapes de la fabrication des briques silico-calcaires, l'eau des puits artésiens est utilisée.

Dans la production de briques, on utilise également des mélanges chaux-laitier et chaux-cendres avec remplacement total ou partiel du sable par des déchets industriels contenant de la silice - cendres de centrales thermiques et scories. Les briques de rebut et les briques silico-calcaires ordinaires sont de qualité identique.

Briques hyper-pressées

La matière première des briques non cuites est un mélange constitué de ciment Portland ou de chaux comme liant, de diverses charges minérales (sable, roche concassée), d'eau et de colorants inorganiques. Dans les technologies sans cuisson, l'eau, hydratant les composants des liants hydrauliques, est nécessaire pour créer artificiellement une structure semblable à de la pierre, en raison de laquelle l'inconvénient de ces briques est leur faible résistance à la chaleur.Lorsque des valeurs critiques sont généralement atteintes au-dessus de 300 ° C, la réaction de libération d'eau chimiquement liée est déclenchée, ce qui fait que la brique perd rapidement de sa résistance.

Caractéristiques technologiques

Aux stades de la préparation des matières premières et de la formation des ébauches, la technologie sans cuisson ressemble à la fabrication de blocs de béton. Cependant, la matière première d'une telle brique comprend une charge compactée par pressage - coquillages concassés, traitement des déchets de pierre, etc. Comme l'eau n'est consommée que pour l'hydratation du ciment, il faut beaucoup moins d'eau. La forme finale est donnée par hyper-pressage - forte, jusqu'à plusieurs tonnes par 1 m². cm, en comprimant le mélange sous une forme spéciale, après quoi les produits sont stockés ou envoyés à la vapeur afin d'accélérer le processus d'acquisition de la résistance requise.

La simplicité de la technologie, due à l'absence d'étages haute température coûteux, a permis de la rendre omniprésente, souvent au détriment de la qualité du produit fini.

Ce sont les principaux matériaux et technologies utilisés pour la fabrication de diverses briques, blocs et matériaux de parement utilisés dans la construction résidentielle et industrielle.

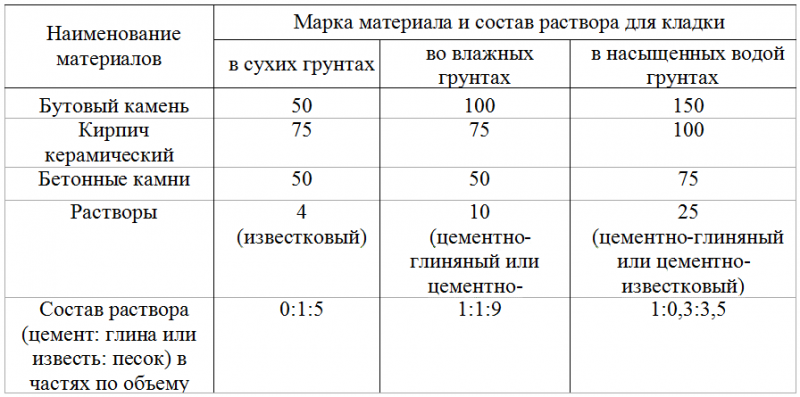

Quel mortier faut-il pour la maçonnerie

Les mortiers de maçonnerie correctement formulés doivent être conformes aux normes suivantes :

- Choix compétent de la recette de mortier pour maçonnerie, proportions de sable et de ciment et volumes de matières premières.

- L'utilisation de composants de qualité.

- Préparation minutieuse des matériaux.

- Conformité avec la technologie de production.

- Plasticité optimale du mélange. Ce paramètre contribue au remplissage efficace des évidements dans les couches de maçonnerie.

- Temps de durcissement. De gros volumes de mortier qui durcissent rapidement sont inutilisables. Pour éliminer ce phénomène, vous devez ajouter de la chaux à la composition.

- Force accrue. Lorsque le mélange durcit, les caractéristiques de résistance des couches de ciment seront augmentées et le mur de briques deviendra résistant aux déformations et à d'autres facteurs négatifs.

Pour assurer la formation efficace de CPL solide, il est nécessaire de sélectionner correctement les proportions de la solution. Au cours du processus de réaction des composants avec l'eau, les indicateurs de résistance augmentent et le composant liant combine les matériaux de construction en une structure intégrale.

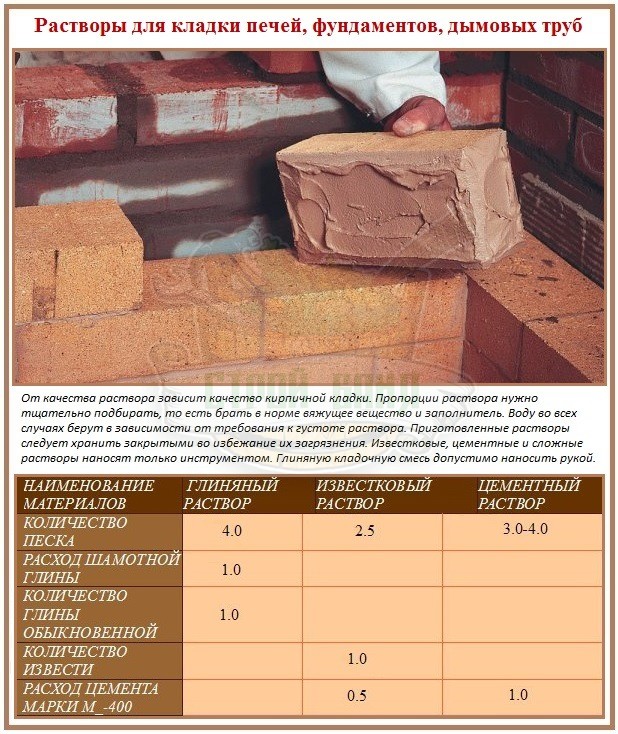

Quelle que soit la formulation utilisée, le mortier de maçonnerie et les proportions de sable et de ciment doivent comprendre les ingrédients suivants :

- Partie tricot. Dans la plupart des cas, on utilise du ciment de maçonnerie, qui commence à durcir lorsqu'il interagit avec le liquide, se combinant avec le reste du mortier.

- Substance de remplissage. Conçu pour améliorer les performances et augmenter le volume du mélange.

- Liquide. L'eau est utilisée pour réagir avec la partie astringente de l'additif et aide à une hydratation normale.

Le rôle d'une substance aux propriétés astringentes peut être joué par les types de matières premières suivants :

- Ciment Portland.

- Chaux.

- Mélange chaux-ciment.

Pour déterminer quel ciment convient le mieux à la pose de briques, il est nécessaire de prendre en compte le type de tâches pour lesquelles il sera utilisé et les caractéristiques de la marque.

Le mortier de ciment pour maçonnerie doit également contenir des composants supplémentaires, notamment :

- Additifs pour augmenter la résistance au gel. Leur tâche est d'empêcher la cristallisation du liquide sous l'influence du gel et de normaliser l'hydratation.

- Additifs plastifiants. Ils contribuent à l'ouvrabilité de la composition de travail et facilitent son fonctionnement.

- Durcisseurs. Ils améliorent le processus de polymérisation des additifs liants et réduisent la période de l'ensemble des indicateurs de résistance.

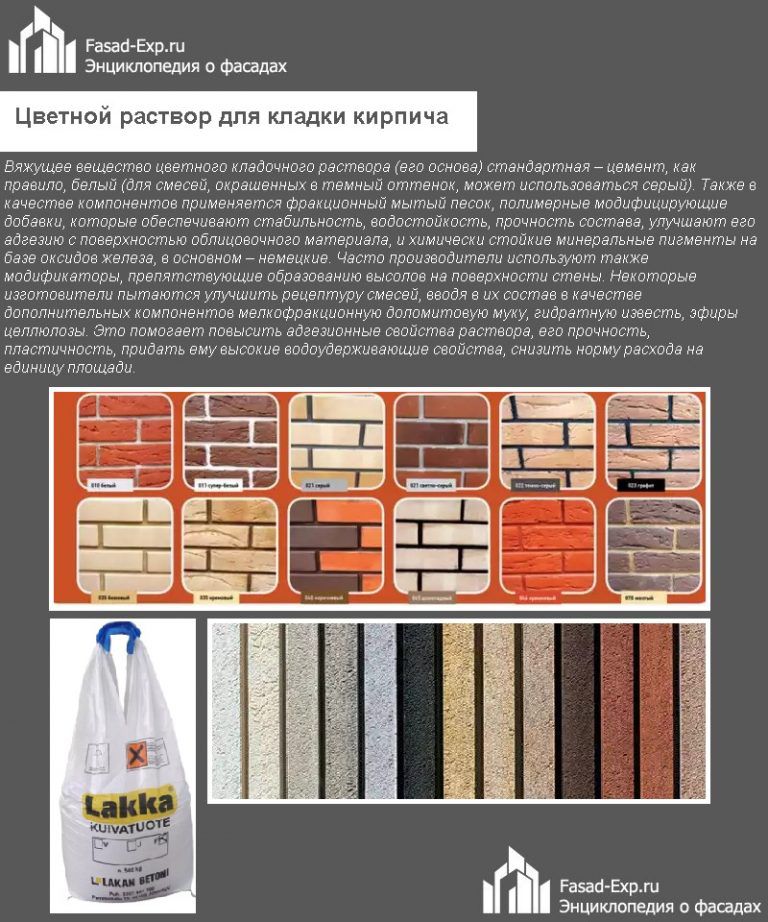

- Teintures. A l'aide de pigments colorés, vous pouvez modifier la gamme de matériaux et améliorer les propriétés esthétiques du mur.

La qualité finale de la composition est déterminée par les proportions de sable et de ciment pour la maçonnerie. À mesure que la teneur en sable augmente, la teneur diminue et à mesure que la proportion de ciment augmente, elle augmente.Pour mélanger les mortiers, différentes marques de mélange ciment-sable sont utilisées pour la maçonnerie, mais la plus courante est M75. Dans ce cas, les proportions de ciment et de sable pour la maçonnerie sont sélectionnées dans un rapport de 1: 5: 0,8.

Le mortier de maçonnerie peut différer dans un rapport différent d'ingrédients. Ils sont sélectionnés en tenant compte de l'objet et du champ d'application.

Chaux

Pour la construction de clôtures en briques et de structures murales, il est d'usage d'utiliser des mortiers pour maçonnerie à haute plasticité. Par conséquent, de la chaux combinée avec du sable est ajoutée à leur composition. Les additifs secs sont soigneusement mélangés puis remplis de liquide. Ensuite, les ingrédients sont à nouveau mélangés jusqu'à ce qu'une consistance crémeuse se forme sans grumeaux ni impuretés solides.

Les proportions optimales sont choisies à raison de 1 partie de chaux pour 2 à 5 parties de sable.

Ciment

Intéressé par la façon de préparer un mortier pour la pose de briques, les proportions de sable et de ciment doivent être choisies en tenant compte de certaines exigences. Selon la marque du deuxième composant, le rapport des ingrédients est déterminé: par exemple, 3 à 6 parties de sable peuvent tomber sur 1 partie de ciment.

Ciment-chaux

La composition d'un mortier de maçonnerie à base d'un mélange ciment-chaux est créée à partir des ingrédients suivants :

- Chaux éteinte, diluée dans l'eau à un état épais. La masse de chaux est soigneusement filtrée.

- Ciment sec pour maçonnerie et sable.

Chaque partie est soigneusement mélangée. La présence de chaux dans la composition du ciment augmente la plasticité du mélange et permet son utilisation avec tout type de briques.

Mélange simple

Un simple mélange est créé à base d'un liant et de sable. L'argile peut être utilisée en premier, mais cette option n'est demandée que pour les tâches à profil étroit.

Mélange complexe

Le pétrissage complexe est une formulation de divers additifs et d'une base astringente. Il s'agit notamment de ciment-chaux-argile et d'autres solutions. La présence d'argile dans la composition contribue à un coiffage facile et soigné.