4.2. Assemblage des connexions sur des boulons à haute résistance lorsqu'il est nécessaire de démonter complètement les connexions

Si nécessaire, démontage complet

les connexions doivent être supprimées de la charge de conception sur un

projeter et restaurer le nœud à l'aide de la technologie suivante :

4.2.1. Processus technologique

l'assemblage des connexions fournit :

- inspection des structures et vérification

leur conformité aux exigences du projet et du chapitre du SNiP III-18-75 (en termes de précision des structures de fabrication) ;

- alignement des trous et fixation

dans la position de conception des éléments et des pièces de raccordement à l'aide de fiches de montage

(10 % du nombre de trous, mais pas moins de 2 pièces);

- installation à l'abri des embouteillages

trous de boulon à haute résistance;

- vérification géométrique

dimensions des structures assemblées;

- chape étanche de l'emballage ;

- tension du fourni

boulons à haute résistance pour la force fournie par le projet;

- dépose des bouchons, mise en place

les trous libérés des boulons à haute résistance et leur tension à la conception

efforts.

4.2.2. Différence d'épaisseur

éléments superposés par des superpositions, déterminés avant de placer des superpositions avec

à l'aide d'une règle et d'une jauge d'épaisseur, ne doit pas dépasser 0,5 mm.

4.2.3. Avec une différence dans les avions

pièces à assembler de 0,5 à 3 mm pour assurer un cintrage en douceur du revêtement

le bord de la partie saillante doit être lissé avec une pierre émeri à une distance allant jusqu'à

30 mm de la coupe de la pièce avec une pente non supérieure à 1:10. Avec une différence de plan de plus de 3

mm, des joints doivent être utilisés. L'utilisation de joints doit être convenue

avec une organisation de conception.

4.2.4. Longueurs de boulons

sont choisis en fonction de l'épaisseur de l'emballage ().

4.2.5. Lors du perçage de trous

dans les éléments avec des surfaces traitées, le refroidissement ne doit pas être utilisé

liquides contenant de l'huile.

4.2.6. L'assemblage des connexions doit être

produire directement sur des boulons et des chevilles à haute résistance. Application d'autres boulons dans

la qualité d'assemblage est interdite.

4.2.7. Chaque boulon

est installé en liaison avec deux rondelles haute résistance (une est placée sous

la tête du boulon, l'autre sous l'écrou).

4.2.8. Écrous serrés

effort de conception, rien n'est en plus fixe.

4.2.9. Au moment de l'installation

boulons à haute résistance, les écrous doivent être libres (à la main) vissés sur le filetage.

Sinon, l'écrou ou le boulon doit être remplacé, et les boulons rejetés et

envoyer des noix pour la re-préparation.

8.1 Essai de charge d'épreuve

L'essai de charge d'essai doit toujours être effectué lorsque l'équipement d'essai utilisé le permet, et cet essai est critique pour les diamètres de filetage de M5 ou plus.

Les écrous sont vissés sur la monture trempée comme indiqué sur les figures 1 et 2. Dans les cas auxiliaires, l'essai de traction est déterminant (voir figure 1).

1) ré11 - à GOST 25346

Dessin 1

—Essaiauaxialélongation

Dessin 2

—Essaiaucompression axiale

La charge d'essai est appliquée à l'écrou dans une direction axiale et maintenue pendant 15 s. L'écrou doit résister à la charge sans casser ni casser le filetage et peut être dévissé manuellement après déchargement. Si le fil de réparation est endommagé pendant le test, le test est invalide. Lors du dévissage de l'écrou, il est permis d'utiliser une clé pour tourner l'écrou de 1/2 tour, puis il doit être dévissé à la main.

La dureté du montage d'essai doit être d'au moins 45 HRC.

La tolérance de filetage est de 5h6g, à l'exception du diamètre extérieur du filetage qui doit être 1/4 de la tolérance de 6g de la partie inférieure.

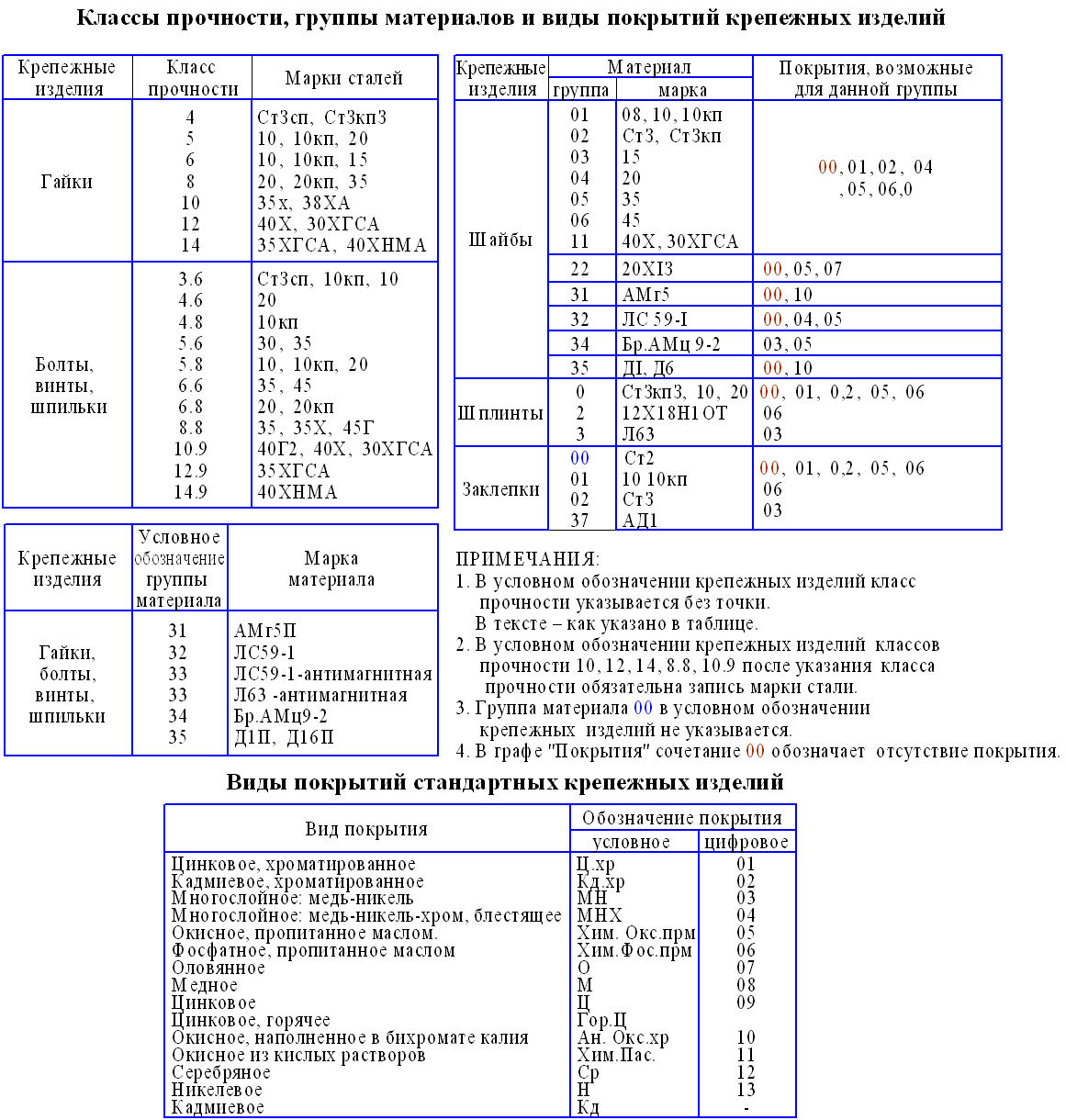

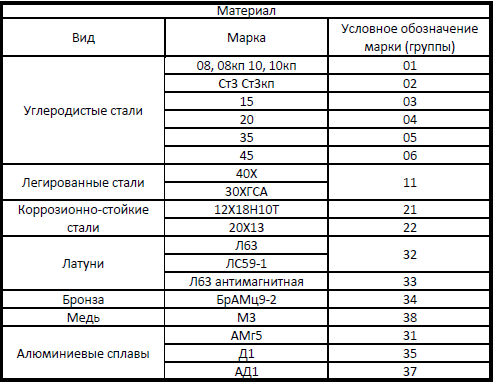

Comment décrypter le marquage des aciers ?

Déchiffrer la désignation des différents types d'aciers n'a pas posé de difficultés, vous devez bien savoir ce qu'ils sont.Certaines catégories d'aciers ont des marquages spéciaux. Il est d'usage de les désigner par certaines lettres, ce qui permet de comprendre immédiatement à la fois la fonction du métal en question et sa composition approximative. Considérons certaines de ces marques et comprenons leur désignation.

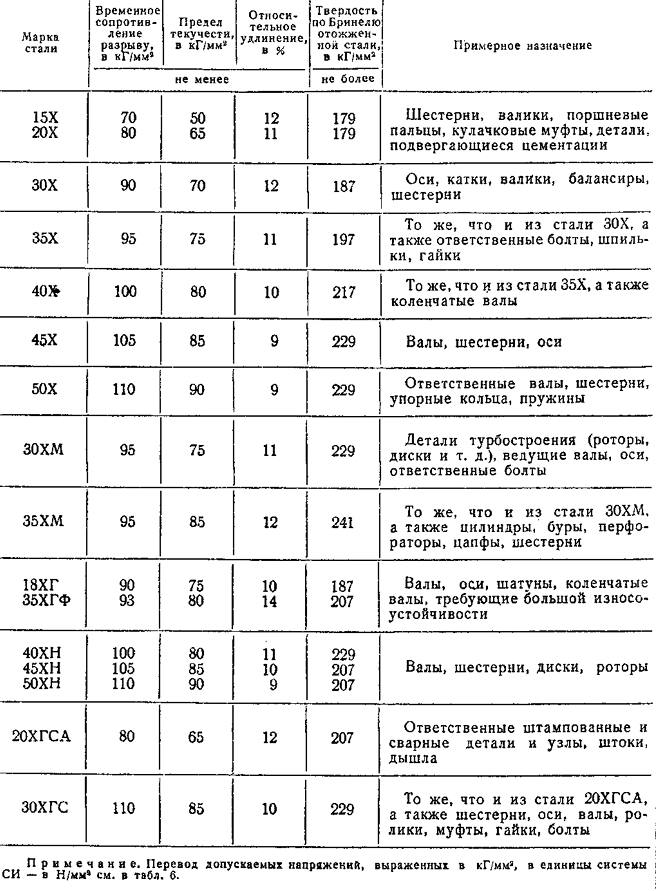

Propriétés et but des aciers alliés de construction

Les aciers de construction spécialement conçus pour la fabrication de roulements sont reconnaissables à la lettre "Ш", cette lettre est placée au tout début de leur marquage. Après cela, le nom de la marque est suivi de la désignation par lettre des additifs d'alliage correspondants, ainsi que des numéros par lesquels la teneur quantitative de ces additifs est reconnue. Ainsi, dans les aciers des nuances ShKh4 et ShKh15, en plus du fer avec du carbone, le chrome est contenu respectivement à raison de 0,4 et 1,5%.

La lettre "K", qui se trouve après les premiers chiffres du nom de la marque, indiquant la teneur quantitative en carbone, désigne les aciers de construction non alliés utilisés pour la production de cuves et de chaudières à vapeur fonctionnant sous haute pression (20K, 22K, etc. ).

Les aciers alliés de haute qualité avec des propriétés de coulée améliorées sont reconnaissables à la lettre "L" à la toute fin du marquage (35ХМЛ, 40ХЛ, etc.).

Certaines difficultés, si vous ne connaissez pas les spécificités du marquage, peuvent être causées par le décodage des nuances d'acier de construction. Les alliages de cette catégorie sont désignés par la lettre "C", qui est placée au tout début. Les chiffres qui le suivent indiquent la limite d'élasticité minimale. Ces marques utilisent également des désignations de lettres supplémentaires :

- lettre T - matériel laminé renforcé à la chaleur;

- lettre K - acier, caractérisé par une résistance à la corrosion accrue;

- lettre D - un alliage caractérisé par une teneur élevée en cuivre (S345T, S390K, etc.).

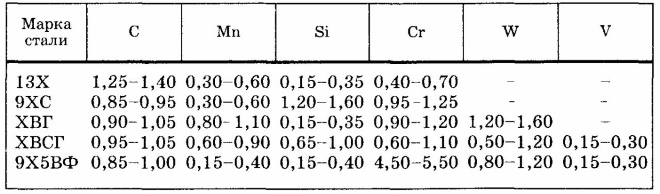

Les aciers non alliés appartenant à la catégorie des aciers à outils sont désignés par la lettre "U", elle est apposée au début de leur marquage. Le chiffre suivant cette lettre exprime la teneur quantitative en carbone de l'alliage considéré. Les aciers de cette catégorie peuvent être de haute qualité et de grande qualité (ils peuvent être identifiés par la lettre "A", elle est apposée à la fin du nom de la marque). Leur marquage peut contenir la lettre "G", ce qui signifie une teneur accrue en manganèse (U7, U8, U8A, U8GA, etc.).

contenant des éléments d'alliage dans leur composition sont marqués de la même manière que ceux de structure alliés (KhVG, 9KhVG, etc.).

Composition de l'acier à outils allié (%)

Le marquage des aciers inclus dans la catégorie à grande vitesse commence par la lettre "P", suivie de chiffres indiquant la teneur quantitative en tungstène. Sinon, les marques de ces alliages sont nommées selon le principe standard : des lettres désignant un élément et, par conséquent, des chiffres reflétant son contenu quantitatif. Dans la désignation de tels aciers, le chrome n'est pas indiqué, car sa teneur standard en eux est d'environ 4%, ainsi que le carbone, dont la quantité est proportionnelle à la teneur en vanadium. Si la quantité de vanadium dépasse 2,5%, alors sa désignation alphabétique et sa teneur quantitative sont apposées à la toute fin du marquage (Z9, P18, P6M5F3, etc.).

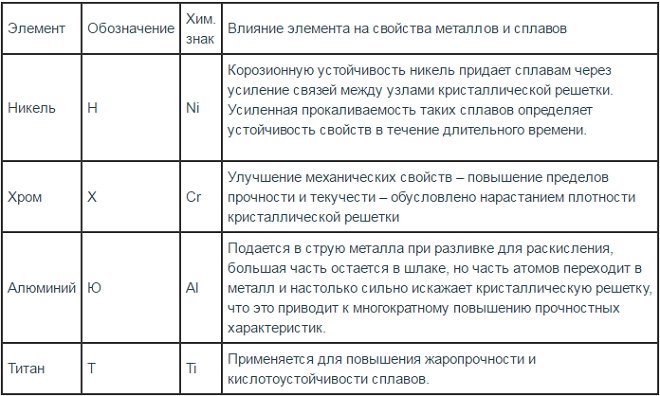

Effet de certains additifs sur les propriétés de l'acier

Les aciers non alliés classés comme électriques (ils sont aussi souvent appelés fers techniques purs) sont marqués d'une manière particulière. La faible résistance électrique de ces métaux est assurée du fait que leur composition est caractérisée par une teneur minimale en carbone inférieure à 0,04 %. Il n'y a pas de lettres dans la désignation des nuances de ces aciers, seulement des chiffres : 10880, 20880, etc. Le premier chiffre indique la classification par type de traitement : laminé à chaud ou forgé - 1, calibré - 2. Le deuxième chiffre est associé à la catégorie du coefficient de vieillissement : 0 - non standardisé, 1 - standardisé. Le troisième chiffre indique le groupe auquel appartient cet acier selon les caractéristiques normalisées prises comme principales. Les quatrième et cinquième chiffres déterminent la valeur de la caractéristique normalisée elle-même.

Les principes selon lesquels la désignation des alliages d'acier est effectuée ont été développés à l'époque soviétique, mais à ce jour, ils sont utilisés avec succès non seulement en Russie, mais également dans les pays de la CEI. Disposant d'informations sur une nuance d'acier particulière, on peut non seulement déterminer sa composition chimique, mais aussi sélectionner efficacement les métaux présentant les caractéristiques requises.

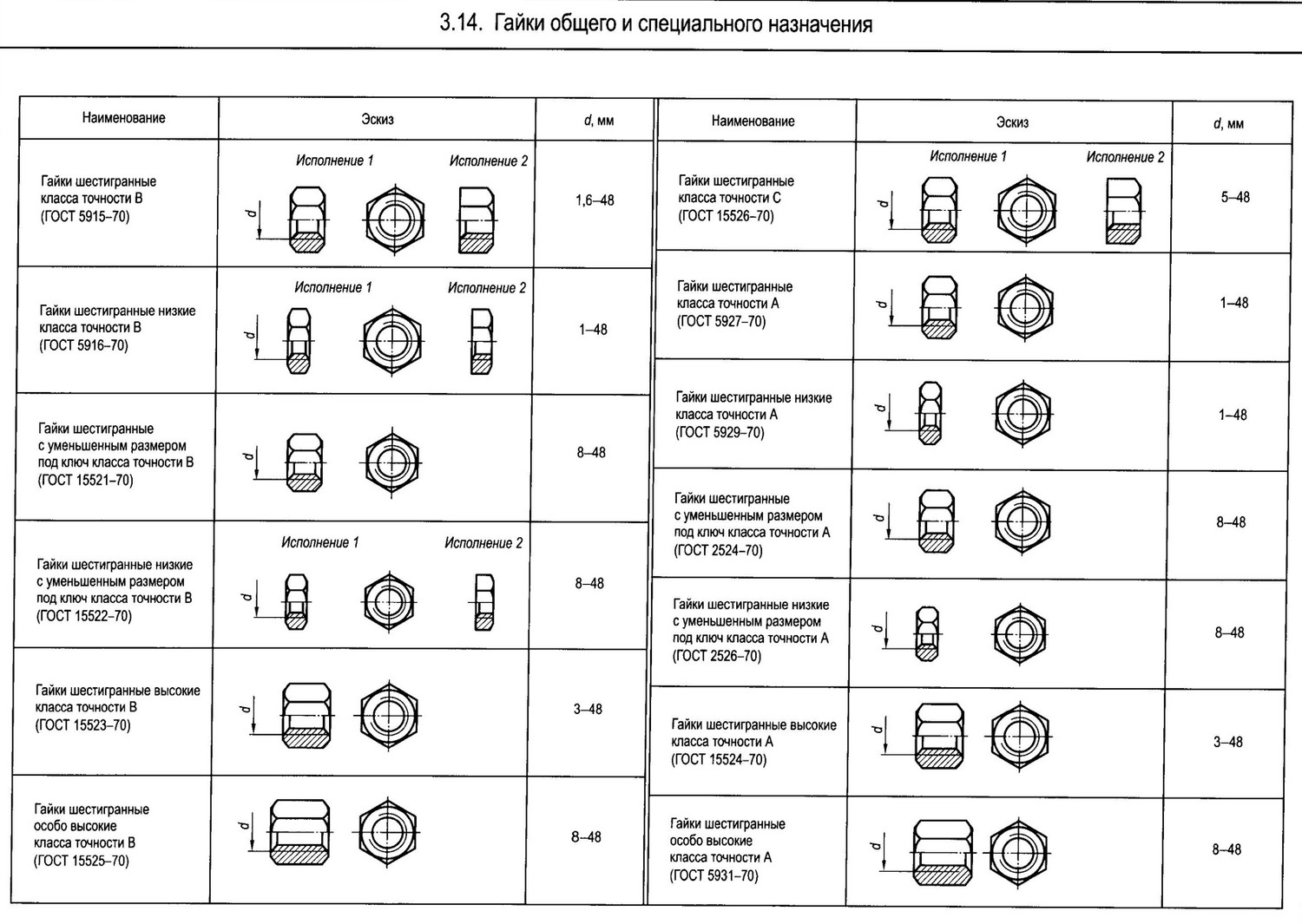

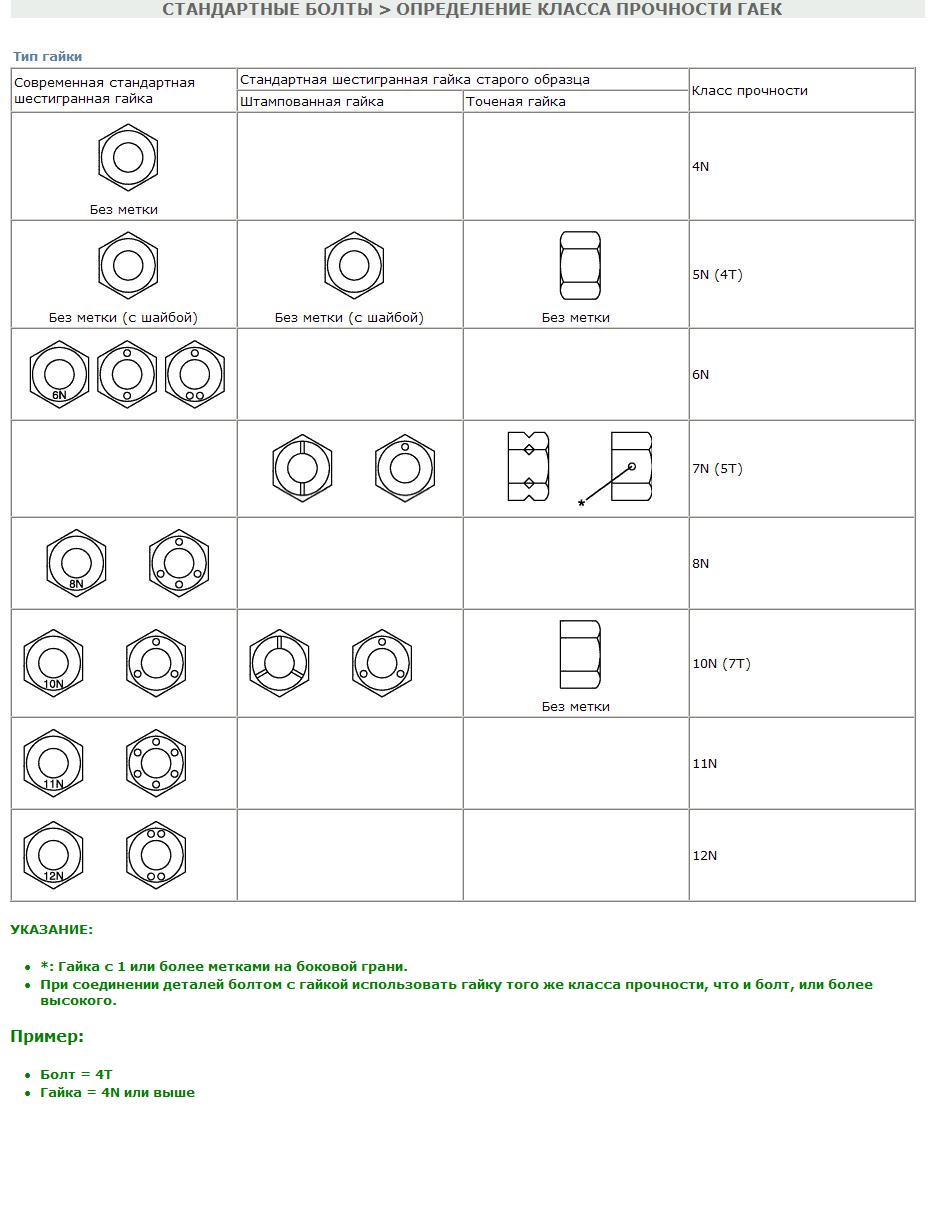

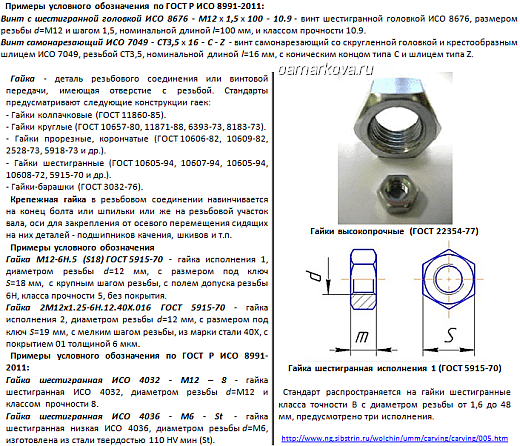

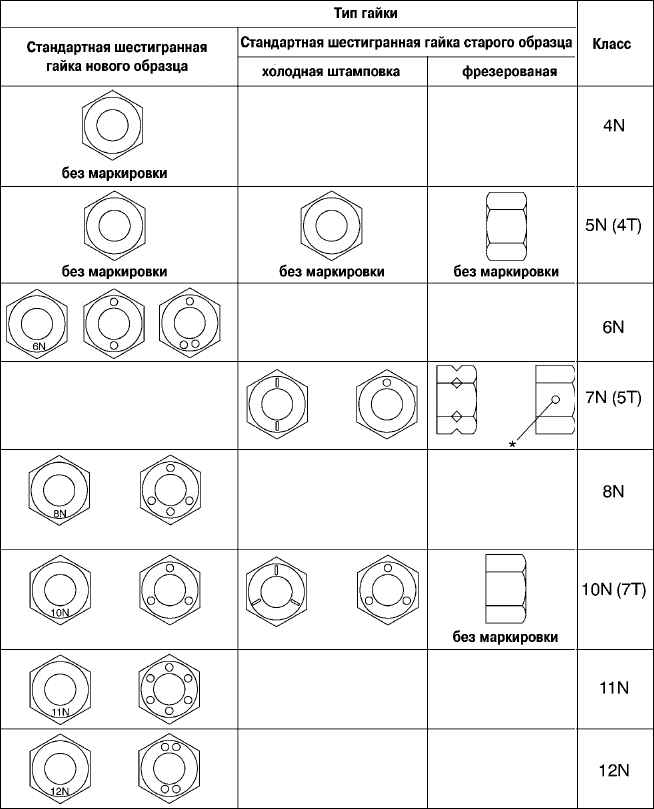

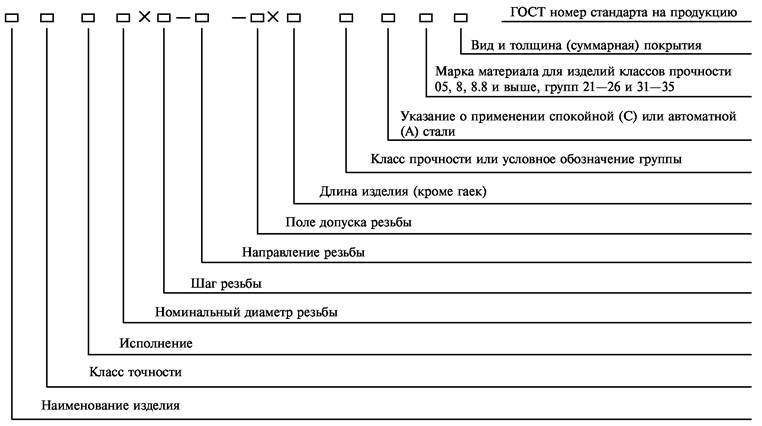

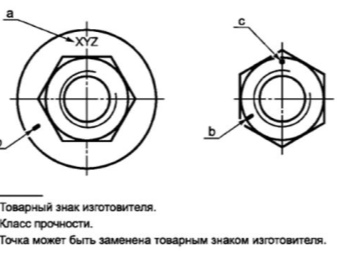

Symboles et marquages

Toutes les noix ont une désignation de référence, elle montre aux spécialistes les informations de base sur les produits. En outre, ils sont marqués d'informations sur les paramètres et les propriétés du matériel.

Le symbole est divisé en trois types :

- complet - tous les paramètres sont indiqués ;

- court - des caractéristiques peu significatives sont décrites ;

- simplifié - seules les informations les plus importantes.

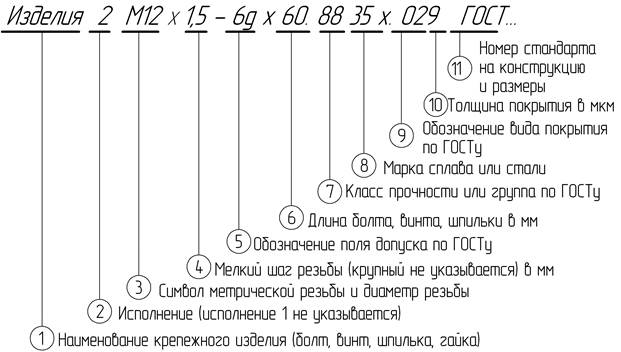

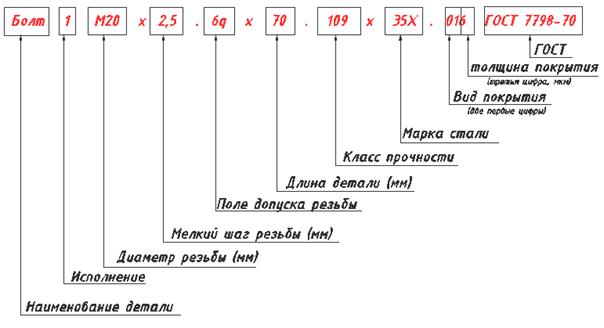

La désignation comprend les informations suivantes :

- type d'attache;

- classe de précision et de résistance;

- vue;

- étape;

- diamètre de filetage;

- épaisseur du revêtement;

- désignation de la norme selon laquelle le produit a été fabriqué.

De plus, l'écrou est marqué pour aider à identifier la fixation. Il est appliqué sur la face frontale et, dans certains cas, sur le côté. Il contient des informations sur la classe de résistance et la marque du fabricant.

L'inscription est appliquée par la méthode d'approfondissement dans la surface avec une machine automatique spéciale. Les informations sur le fabricant sont indiquées dans tous les cas, même s'il n'y a pas de classe de résistance. Des données complètes peuvent être obtenues en examinant les sources pertinentes. Par exemple, des informations sur les écrous à haute résistance peuvent être trouvées dans GOST R 52645-2006. Ou dans GOST 5927-70 pour les ordinaires.

Sur rendez-vous

En fonction de l'objectif, les types de boulons suivants peuvent être distingués:

- Charrue - conçue pour la fixation de structures suspendues lourdes. Sur la base de son nom, on peut comprendre qu'il est largement utilisé dans l'agriculture, généralement pour attacher des socs de charrue à l'équipement de travail du sol.

- Meubles - diffère des autres types en ce que le fil n'est pas coupé sur toute la longueur de la tige. La troisième partie reste la partie intégrante habituelle. La tête de ces attaches est généralement lisse, ce qui est nécessaire pour que le boulon ne dépasse pas de la surface du meuble. Malgré les noms, de tels éléments sont utilisés dans d'autres domaines, notamment dans la construction.

- Route - répandu dans l'installation de clôtures. Il présente une tête semi-circulaire, sous laquelle se trouve une tête carrée. Cette conception vous permet de fixer fermement les éléments de clôture aux poteaux. Il est utilisé dans tous les domaines où il est nécessaire de fixer des feuilles minces de métal, de bois, de plastique et d'autres matériaux.

- Les boulons de construction de machines sont le type de boulons le plus couramment utilisé dans la construction de machines. Il se distingue par des propriétés de résistance accrues et une résistance aux environnements extérieurs agressifs.

- Voie - utilisée dans le secteur ferroviaire, le plus souvent pour connecter des parties séparées du rail. Ils diffèrent en ce que le filetage peut être inférieur à la moitié de la longueur de la tige.

Vous pouvez comprendre quel type de matériel est basé sur le symbole des boulons.

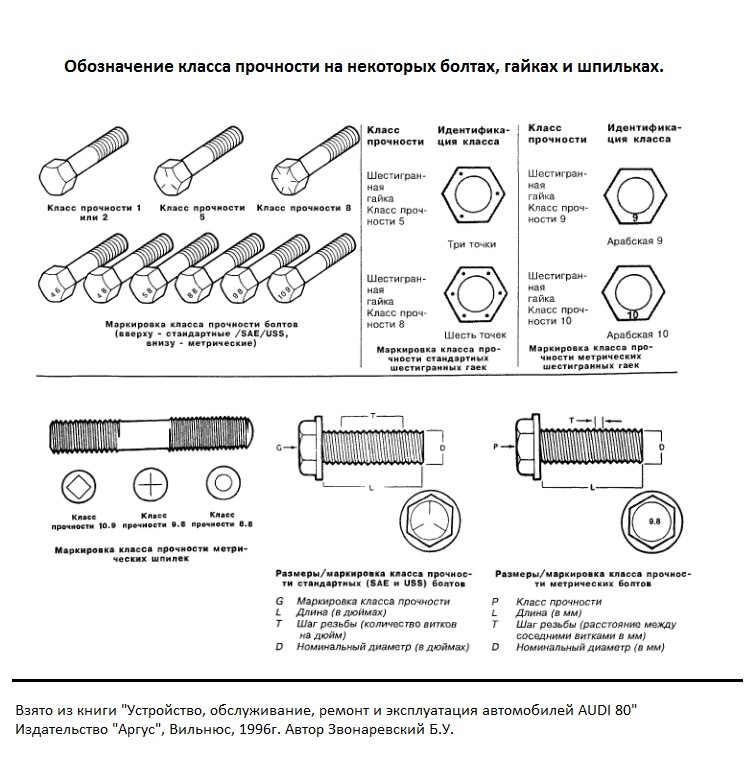

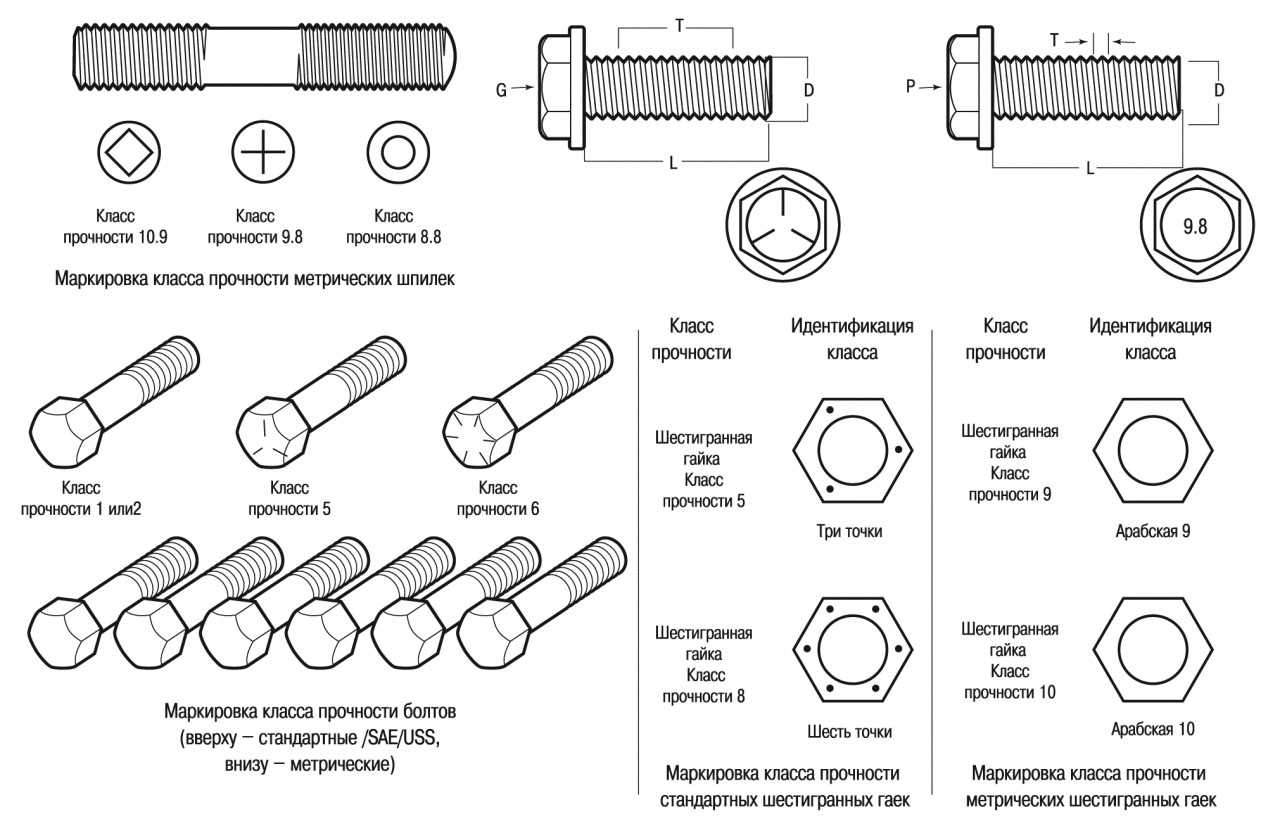

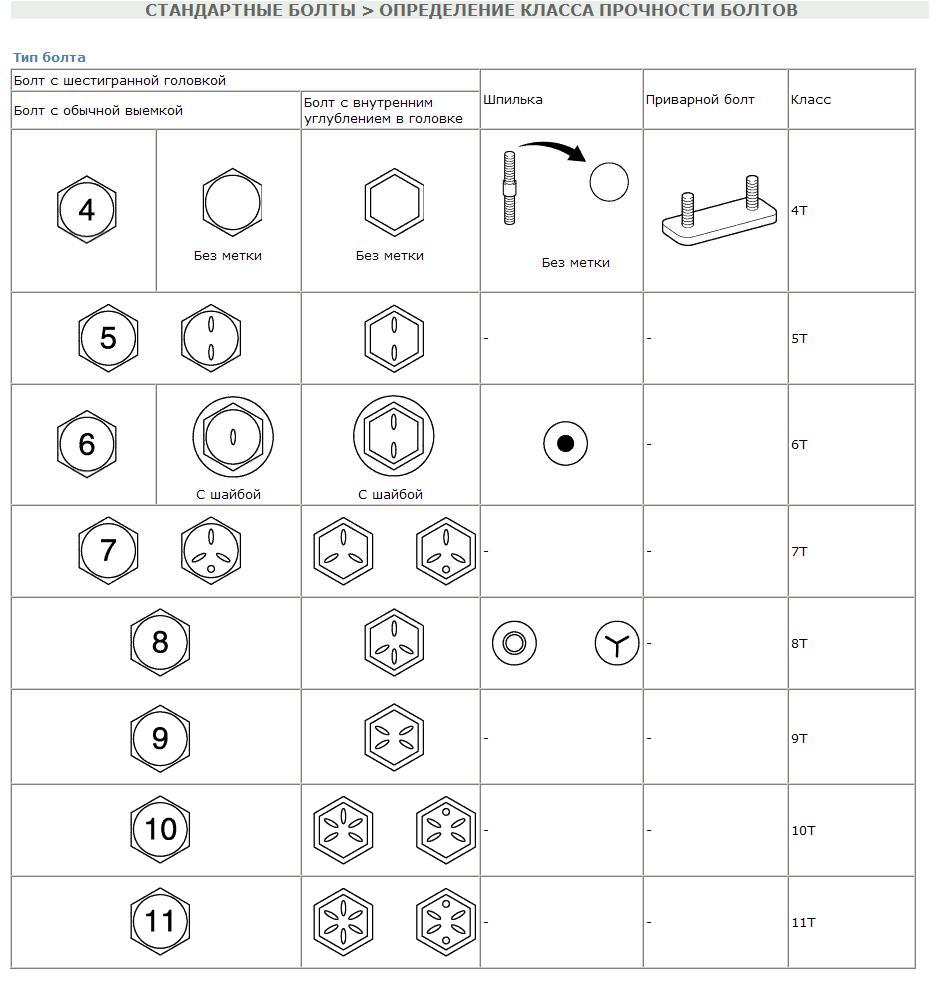

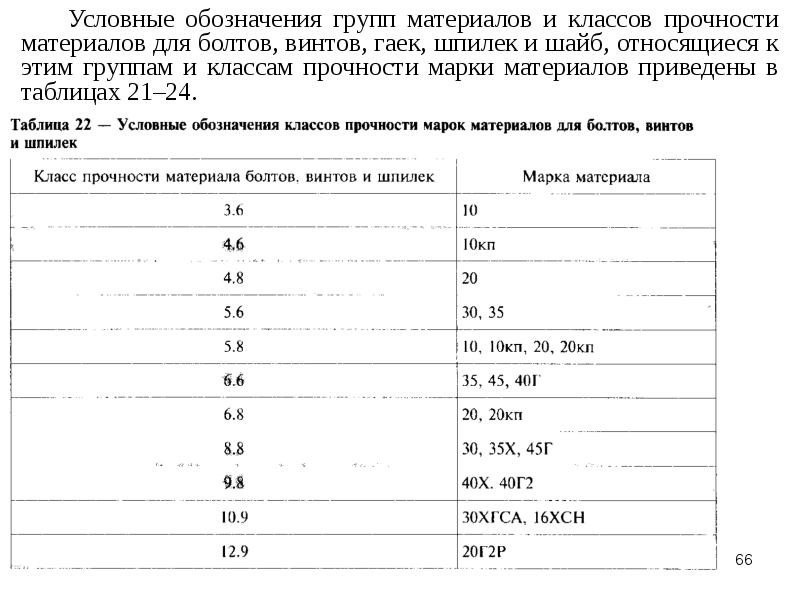

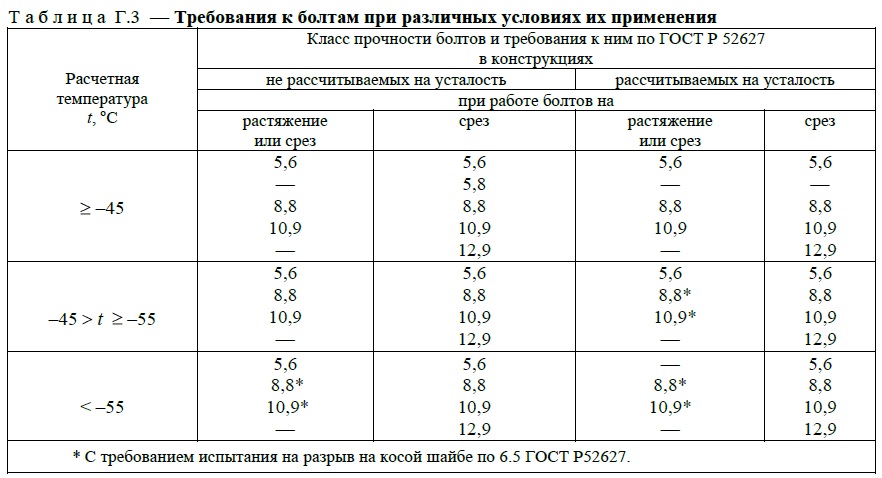

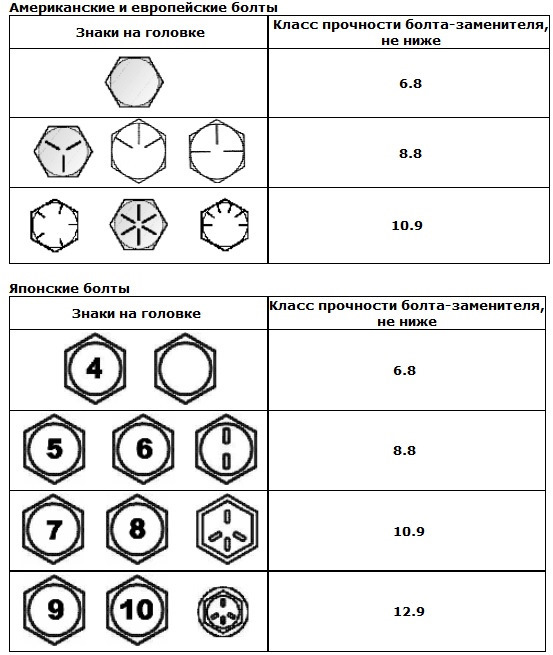

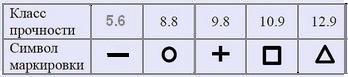

Cours de force

GOST 1759,4−87, en fonction des caractéristiques mécaniques des pièces, suppose la division de ces produits en onze catégories. Les règles de décodage de leurs désignations ne devraient pas poser de problèmes sérieux - multiplier le nombre devant le point par 100 vous permet de déterminer un indicateur tel que la résistance à la traction du matériau du boulon. Pour sa mesure, l'unité est utilisée - N / mm 2. Par exemple, la désignation 4.6 suppose que le produit a un paramètre de résistance à la traction égal à 400 N / mm 2.

GOST 1759,4−87, en fonction des caractéristiques mécaniques des pièces, suppose la division de ces produits en onze catégories. Les règles de décodage de leurs désignations ne devraient pas poser de problèmes sérieux - multiplier le nombre devant le point par 100 vous permet de déterminer un indicateur tel que la résistance à la traction du matériau du boulon. Pour sa mesure, l'unité est utilisée - N / mm 2. Par exemple, la désignation 4.6 suppose que le produit a un paramètre de résistance à la traction égal à 400 N / mm 2.

En multipliant le deuxième chiffre par 10, vous pouvez trouver l'indicateur du paramètre de limite d'élasticité (la contrainte à laquelle l'alliage devient sensible à la déformation plastique). Par exemple, pour la catégorie 3.6, ce sera 60 %.

Lors du calcul des charges dans les connexions filetées, il est d'usage de prévoir une certaine marge de sécurité en termes de limite d'élasticité.

Les boulons appartenant au groupe des produits à haute résistance doivent avoir une résistance à la traction d'au moins 800 MPa. Ils ont trouvé une large application dans les industries dans lesquelles des exigences strictes de fiabilité sont imposées aux structures. Ce groupe comprend toutes les pièces de la catégorie 8.8. Les noix à haute résistance, à leur tour, devraient être considérées comme des produits de la classe au moins 8.0.

Il convient de noter que la catégorie de résistance des pièces filetées dépend non seulement de leur matériau, mais également de la technologie de fabrication. Presque tous les boulons inclus dans le groupe de produits à haute résistance sont fabriqués par la méthode de refoulement et des dispositifs semi-automatiques de roulement spéciaux sont utilisés pour former le filetage. Après usinage, les produits subissent un traitement thermique approprié. La dernière étape de la production de boulons à haute résistance est le revêtement.

Il convient de noter que la catégorie de résistance des pièces filetées dépend non seulement de leur matériau, mais également de la technologie de fabrication. Presque tous les boulons inclus dans le groupe de produits à haute résistance sont fabriqués par la méthode de refoulement et des dispositifs semi-automatiques de roulement spéciaux sont utilisés pour former le filetage. Après usinage, les produits subissent un traitement thermique approprié. La dernière étape de la production de boulons à haute résistance est le revêtement.

Les équipements technologiques utilisés pour le démoulage des pièces par refoulement sont très diversifiés. Il existe des modèles qui peuvent produire environ 200 unités de produits en une minute. Le matériau principal pour leur production est les alliages d'acier à faible teneur en carbone et alliés. La principale exigence pour eux est la quantité de carbone. Selon la documentation, ce paramètre ne doit pas dépasser 40 %.

Un excellent exemple de tels matériaux peut être l'acier 20KP, 40X, 20G2R et autres. En raison de l'utilisation de divers types de traitement thermique, il est possible de produire des pièces appartenant à différentes catégories de résistance à partir d'un même matériau. À titre d'exemple, il convient de considérer l'acier 35, à partir duquel les produits suivants peuvent être fabriqués:

- 5.6 - obtenu en traitant le produit sur une machine de tournage et de fraisage.

- 6.6, 6.8 - matriçage.

- 8.8 - après usinage, le produit est durci.

La classification des boulons à haute résistance suppose la présence de produits hautement spécialisés utilisés dans certaines industries. Toutes leurs caractéristiques sont décrites dans des documents réglementaires particuliers. De plus, les boulons hautement spécialisés peuvent différer dans les options de conception, pour lesquelles les lettres sont utilisées :

- U - indique la possibilité d'utiliser la fixation à des températures allant jusqu'à -40 ° C. Il est à noter que la lettre n'est le plus souvent pas indiquée dans la désignation.

- CL - les conditions de température sont plus sévères, et un tel produit peut être utilisé à -65°C.

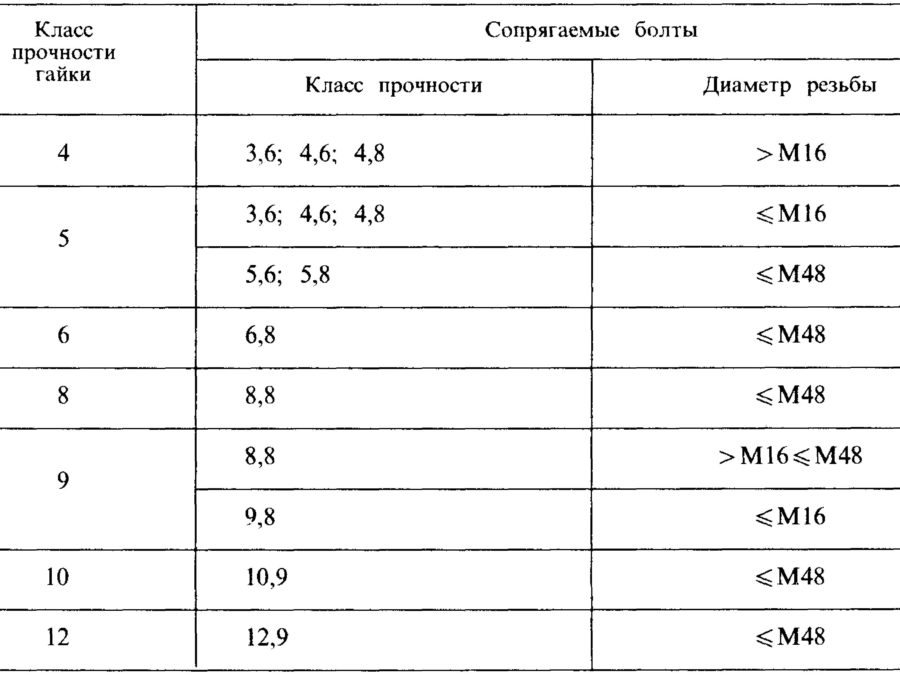

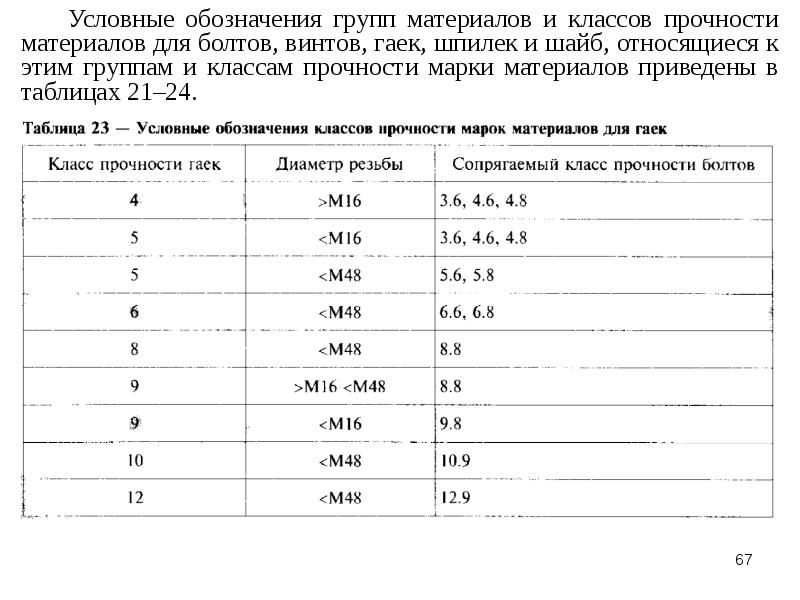

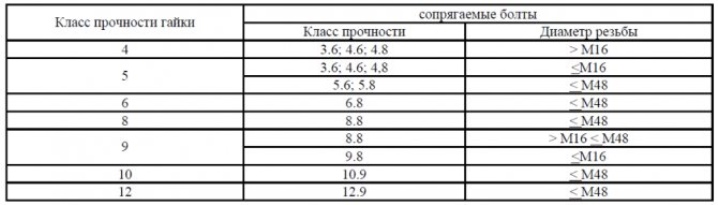

Quelles classes y a-t-il ?

Les classes de résistance pour les noix sont approuvées dans GOST 1759.5-87, ce qui n'est actuellement pas pertinent. Mais son analogue est la norme internationale ISO 898-2-80, c'est sur elle que sont guidés les fabricants du monde entier. Ce document s'applique à tous les écrous métriques à l'exception des fixations :

- avec des paramètres spéciaux (travail à des températures extrêmes - 50 et +300 degrés Celsius, avec une résistance élevée aux processus corrosifs);

- type autobloquant et verrouillable.

Selon cette norme, les noix sont divisées en deux groupes.

- Avec un diamètre de 0,5 à 0,8 mm. De tels produits sont appelés "bas" et servent dans des endroits où une charge élevée n'est pas attendue. Fondamentalement, ils protègent contre le desserrage d'un écrou d'une hauteur de plus de 0,8 diamètre. Par conséquent, ils sont fabriqués à partir d'acier à faible teneur en carbone. Pour ces produits, il n'y a que deux classes de résistance (04 et 05), et ils sont désignés par un numéro à deux chiffres. Où le premier dit que ce produit ne supporte pas de charge de puissance, et le second montre un centième de l'effort auquel le fil peut se casser.

- Avec un diamètre de 0,8 ou plus. Elles peuvent être de hauteur normale, haute et surtout haute (respectivement Н≈0,8d ; 1,2d et 1,5d). Les fixations d'un diamètre supérieur à 0,8 sont désignées par un chiffre, qui indique le plus haut degré de fiabilité des boulons avec lesquels l'écrou peut être connecté. Au total, il existe sept classes de résistance pour les noix d'un groupe élevé - c'est 4; 5 ; 6 ; huit; neuf; 10 et 12.

Le document normatif précise les règles de sélection des écrous à boulons en termes de niveau de résistance.Par exemple, avec un écrou de classe 5, il est recommandé d'utiliser une section de boulon inférieure ou égale à M16 (4,6 ; 3,6 ; 4,8), inférieure ou égale à M48 (5,8 et 5,6). Mais en pratique, il est conseillé de remplacer les produits de faible résistance par un plus élevé.

Technologie de fabrication

Dans le monde moderne, plusieurs technologies sont utilisées à l'aide desquelles les noix sont fabriquées. Certains d'entre eux sont utilisés pour la production de grandes quantités de fixations avec un minimum de déchets et une consommation de matière optimale. Le processus se déroule pratiquement sans participation humaine, en mode automatique. Les principales méthodes de production de noix en grands volumes sont l'emboutissage à froid et le forgeage à chaud.

Estampage à froid

C'est une technologie assez avancée qui permet la production de fixations en grandes quantités avec de petites pertes ne dépassant pas 7% du nombre total de produits. Des machines automatisées spéciales vous permettent de recevoir jusqu'à 400 produits en une minute.

Étapes de fabrication des fixations utilisant la technologie à froid.

- Les barres sont préparées à partir du type d'acier souhaité. Avant le traitement, ils sont nettoyés de la rouille ou des dépôts étrangers. Ensuite, des phosphates et un lubrifiant spécial leur sont appliqués.

- Trancher. Les flans métalliques sont placés dans un mécanisme spécial et coupés en morceaux.

- Les ébauches des écrous sont coupées avec un mécanisme de coupe mobile.

- Estampillage. Après toutes les manipulations précédentes, les flans sont envoyés à une presse à emboutir hydraulique, où ils sont façonnés et un trou est percé.

- La dernière étape. Couper les fils à l'intérieur des pièces. Cette opération est effectuée sur une machine spéciale à couper les écrous.

Une fois le travail terminé, certaines noix du lot doivent être vérifiées pour vérifier leur conformité avec les paramètres prédéfinis. Ce sont les dimensions, les filetages et la charge maximale que le produit peut supporter. Pour la production de matériel utilisant cette technologie, un certain acier est utilisé, destiné à l'emboutissage à froid.

Forgeage à chaud

La technologie des noix chaudes est également très courante. La matière première pour la production de matériel de cette manière est également des tiges métalliques, coupées en morceaux de la longueur requise.

Les principales étapes de fabrication sont les suivantes.

- Chaleur. Les tiges nettoyées et préparées sont chauffées à une température de 1200 degrés Celsius afin qu'elles deviennent plastiques.

- Estampillage. Une presse hydraulique spéciale forme des flans hexagonaux et perce un trou à l'intérieur.

- Coupe-fil. Les produits sont refroidis, des fils sont appliqués à l'intérieur des trous. Pour cela, des tiges rotatives ressemblant à des robinets sont utilisées. Pour faciliter le processus et éviter une usure rapide lors de la coupe, de l'huile de machine est fournie aux pièces.

- Durcissement. Si les produits nécessitent une résistance accrue, ils sont durcis. Pour ce faire, ils sont à nouveau chauffés à une température de 870 degrés Celsius, refroidis à grande vitesse et immergés dans l'huile pendant environ cinq minutes. Ces actions durcissent l'acier, mais il devient cassant. Pour se débarrasser de la fragilité, tout en maintenant la résistance, le matériel est conservé dans un four pendant environ une heure à une température élevée (800-870 degrés).

Après l'achèvement de tous les processus, les écrous sont vérifiés sur un support spécial pour la conformité aux exigences de résistance. Après vérification, si le matériel l'a dépassé, ils sont emballés et envoyés à l'entrepôt. Les installations de production ont encore des équipements obsolètes nécessitant des travaux de réparation et d'entretien. Pour la production de fixations à de tels équipements, des machines de tournage et de fraisage sont utilisées. Cependant, de tels travaux se caractérisent par une très faible productivité et une énorme consommation de matériaux. Mais ils sont nécessaires dans tous les cas, et donc, pour de petits lots de fixations, cette technologie est toujours d'actualité.

Voir la vidéo suivante pour le processus de fabrication des écrous et autre matériel.

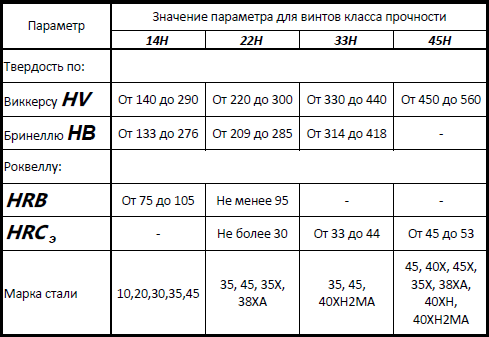

8.2 Essai de dureté

Lors du contrôle, le test de dureté est réalisé sur l'une des surfaces d'appui de l'écrou en trois points décalés les uns par rapport aux autres de 120°, les valeurs de dureté sont déterminées comme la moyenne arithmétique des trois mesures.

Dans les cas auxiliaires, la dureté est contrôlée au niveau de la section longitudinale traversant l'écrou, en des points situés le plus près possible du diamètre extérieur du filetage de l'écrou.

Le test de dureté Vickers est essentiel, dans la mesure du possible, une charge de 30HV doit être appliquée.

Dans le cas des tests Brinell et Rockwell, des traductions doivent être utilisées.

Test de dureté selon Vickers-selon GOST 2999.

Test de dureté selon Brinell selon GOST 9012.

Test de dureté Rockwell selon GOST 9013.

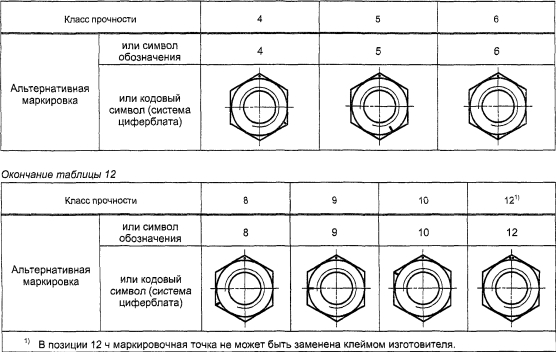

9.1 Symboles

Les marquages sont indiqués dans les tableaux 12 et 13.

Tableau 12 - Désignations de marquage des écrous de classe de résistance selon 3.1

|

Classe de force |

4 |

5 |

6 |

|

|

Alternative |

ou symbole de désignation |

4 |

5 |

6 |

|

ou symbole de code (système de numérotation) |

La finles tables

12

|

Classer |

8 |

9 |

10 |

121) |

|

|

Modifier- |

ou le symbole est |

8 |

9 |

10 |

12 |

|

ou un caractère de code (système de |

|||||

|

1) En position 12, le point de marquage ne peut pas être remplacé par la marque du fabricant. |

Tableau 13 - Marquage des écrous en classe de résistance selon 3.2

|

Classe de force |

04 |

05 |

|

Marquage |

Matériel

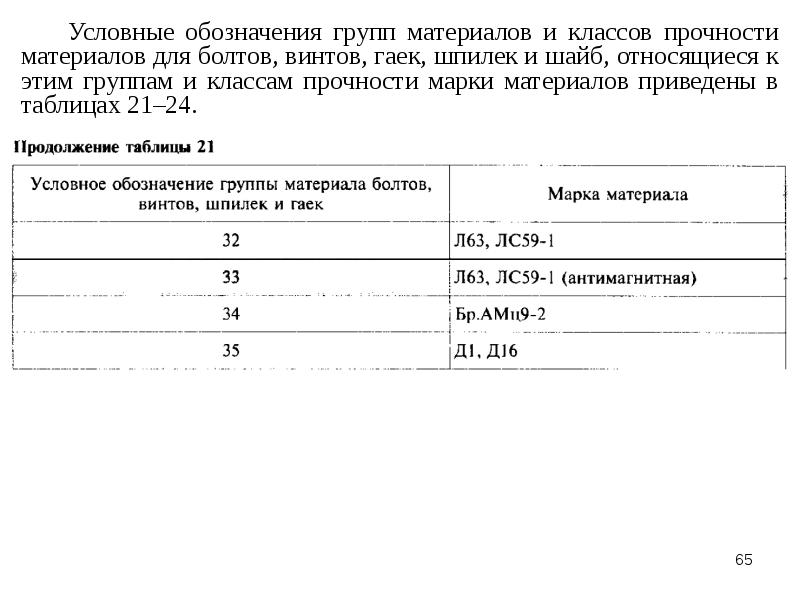

La résistance de la fixation est l'un des paramètres les plus importants caractérisant le matériel. La résistance de la fixation dépend directement du type de matériau à partir duquel elle est fabriquée. En fonction des caractéristiques de résistance, le métal à produire et le mode de son traitement thermique sont sélectionnés.

Le plus souvent, les boulons standard sont fabriqués à partir d'acier allié et non allié. Mais dans certains cas, ils peuvent être constitués d'autres métaux, tels que le cuivre, l'aluminium, qui sont utilisés dans les cas où il n'est pas nécessaire d'obtenir une résistance élevée de la fixation. Pour la fabrication de bijoux, les attaches peuvent être fabriquées à partir de métaux précieux tels que l'or, l'argent et autres.

Très souvent, pour améliorer les caractéristiques techniques du matériel, un revêtement spécial est utilisé qui protège la fixation des influences environnementales (humidité, eau, plage de température, produits chimiques).

Parmi les revêtements les plus courants, on distingue les variétés suivantes:

- Zinc. L'épaisseur du revêtement de zinc peut varier en fonction des besoins. Pour les boulons utilisés dans les appareils électroménagers, l'épaisseur est généralement faible. Mais pour les fixations industrielles, elle va généralement jusqu'à 25 microns.

- Cadmatisé. Ce type de boulon n'est pas très courant en raison des propriétés toxiques du cadmium. Par conséquent, ils sont utilisés dans de rares cas où le revêtement d'autres matériaux ne permet pas d'atteindre les caractéristiques de performance souhaitées.

- Nickel. Généralement utilisé pour les fixations utilisées dans la fabrication de meubles. Le nickel n'augmente que les caractéristiques décoratives, ne modifie pratiquement pas les caractéristiques opérationnelles.

- Phosphatation et oxydation. Ils sont utilisés pour créer une couche protectrice sur la surface des boulons en raison de l'oxydation du métal de base.

- Lamellaire de zinc. Ils se généralisent, car ils peuvent augmenter plusieurs fois la durée de vie des fixations.

8.1 Essai de charge d'épreuve

L'essai de charge d'essai doit toujours être effectué lorsque l'équipement d'essai utilisé le permet, et cet essai est critique pour les diamètres de filetage de M5 ou plus.

Les écrous sont vissés sur la monture trempée comme indiqué sur les figures 1 et 2. Dans les cas auxiliaires, l'essai de traction est déterminant (voir figure 1).

1) ré11 - à GOST 25346

Dessin 1

—Essaiauaxialélongation

Dessin 2

—Essaiaucompression axiale

La charge d'essai est appliquée à l'écrou dans une direction axiale et maintenue pendant 15 s. L'écrou doit résister à la charge sans casser ni casser le filetage et peut être dévissé manuellement après déchargement. Si le fil de réparation est endommagé pendant le test, le test est invalide. Lors du dévissage de l'écrou, il est permis d'utiliser une clé pour tourner l'écrou de 1/2 tour, puis il doit être dévissé à la main.

La dureté du montage d'essai doit être d'au moins 45 HRC.

La tolérance de filetage est de 5h6g, à l'exception du diamètre extérieur du filetage qui doit être 1/4 de la tolérance de 6g de la partie inférieure.

Par la forme des têtes

Compte tenu de la variété des boulons et de leurs conceptions, il existe une classification supplémentaire. Selon la forme de la tête, on distingue :

- L'universel (tête hexagonale) est le type le plus courant et peut être serré avec des clés conventionnelles. Il est utilisé dans presque tous les domaines, le plus souvent ce type se trouve dans le génie mécanique et la construction.

- Ancre - un type spécial utilisé pour fixer des éléments lourds. Ces boulons sont disponibles dans une grande variété de formes et de tailles. Généralement utilisé dans la construction pour l'installation de cadres de fenêtres, de portes, de plafonds suspendus et de luminaires.

- Le boulon à œil est une attache à haute résistance qui a un anneau de fixation au lieu d'une tête. Cette conception vous permet de soulever de grosses charges. Certains modèles fournissent un anneau de pivot qui lui permet de tourner librement sur la base.

- Avec une tête semi-circulaire - souvent utilisée dans la fabrication de meubles et l'installation de clôtures.

- Tête fraisée - couramment utilisée en radio et en génie électrique. Après serrage, la tête du boulon ne dépasse pas de la surface, la tête du boulon est complètement plate et comporte des fentes internes pour le serrage avec un tournevis. Le diamètre de la tête est légèrement supérieur au diamètre de la tige.

- Boulon sans tête - ce type n'a pas de pièce appelée tête, les fentes pour le vissage sont coupées directement dans la tige.