Production

L'aggloméré, comme son nom l'indique, est créé à partir d'une fraction grossière de copeaux de bois. La source de matières premières pour la production est le bois, les copeaux et la sciure de bois de qualité inférieure.

Machine à aggloméré

Machine à aggloméré

Le processus de production se déroule comme suit : les matières premières broyées sont séchées et humidifiées à travers des buses avec des composants liants. En tant que liant, on utilise des résines synthétiques d'urée, phénoliques ou urée mélamine.

Comparaison de l'épaisseur des panneaux de fibres et des panneaux de particules

Le mélange traité de copeaux et de résines peut être moulé :

- monocouche, lorsque des copeaux de différentes fractions sont mélangés et uniformément répartis dans toute la plaque;

- à partir de deux couches, lorsque la couche sous-jacente est constituée de déchets, et que la couche avant est un mélange de copeaux fins et larges spécialement triés sur un séparateur ;

- à partir de deux couches de face fabriquées à partir de matières premières sélectionnées et d'un noyau qui utilise moins de déchets de qualité.

Le tapis de particules formé est envoyé pour le pressage, le séchage, le rognage des planches et le meulage final.

En tant que finition, en particulier si le panneau de particules doit être envoyé à un revêtement décoratif à l'avenir, le meulage de toute la surface peut également être utilisé.

Contrairement aux panneaux de particules, les panneaux de fibres nécessitent deux étapes supplémentaires de traitement mécanique après avoir divisé la matière première en copeaux :

- broyage grossier initial sur défibreurs ;

- broyage plus fin sur les raffineurs.

En conséquence, le bois est séparé en fibres individuelles. Une telle pâte macro-traitée est la base du panneau dur, et même lors de sa création, du chanvre d'un feu, des déchets de production de lin, des déchets de papier peuvent être utilisés. La masse compilée selon la recette est envoyée pour un traitement ultérieur dans des réservoirs, dans lesquels elle est trempée dans un mélange aqueux d'additifs de durcissement et collée avec des substances hydrofuges.

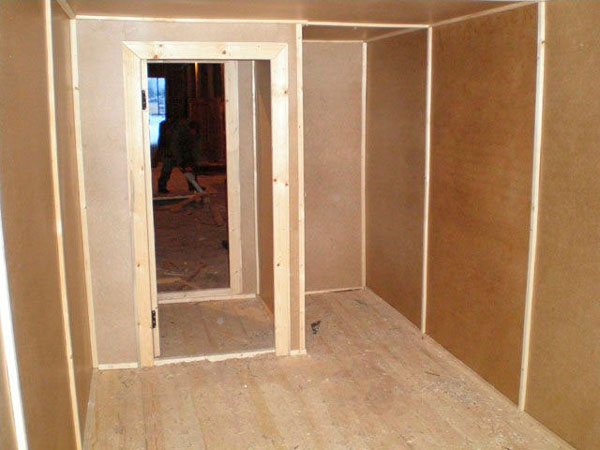

Les panneaux de fibres de bois sont les murs arrière des meubles, un matériau pour la finition du sol, du moulin et du plafond des maisons et des dépendances

Les panneaux de fibres de bois sont les murs arrière des meubles, un matériau pour la finition du sol, du moulin et du plafond des maisons et des dépendances

Le mélange ainsi préparé entre dans les machines de coulée, après quoi il passe l'étape de pressage thermique à une température de 210-230°C et une pression maintenue de 3-5 MPa.

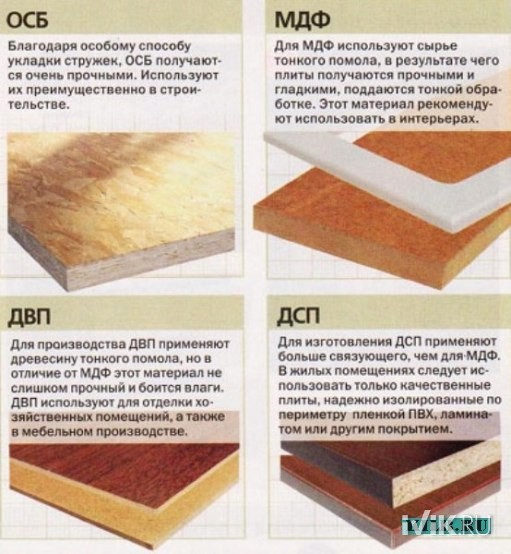

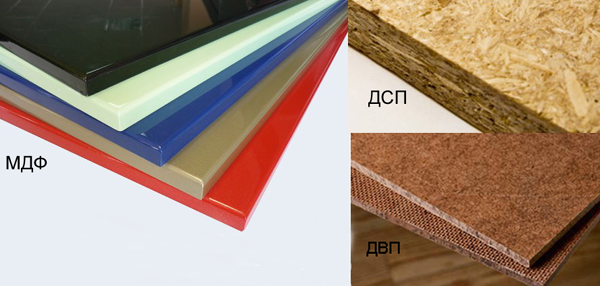

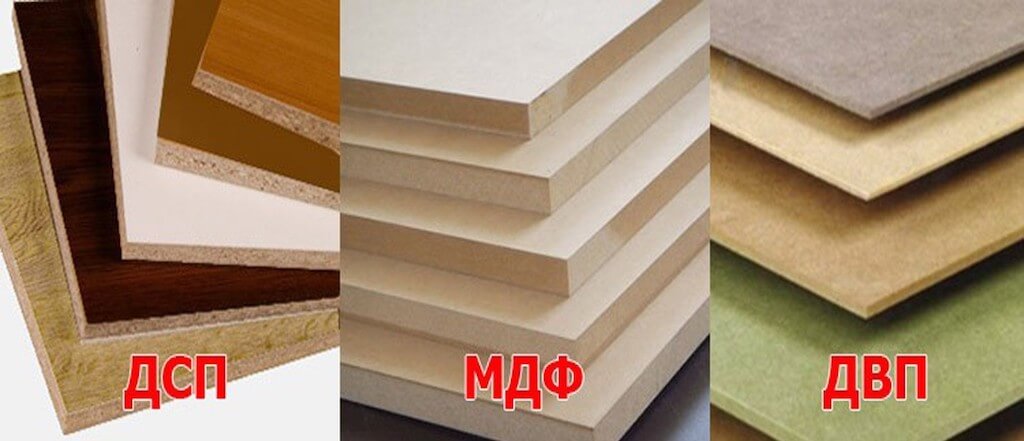

Comparaison des matériaux

Il y a un certain nombre de facteurs qui doivent être pris en compte pour déterminer la différence entre les dalles :

- Respect de l'environnement. On pense que seuls les produits en fibre de bois peuvent être utilisés pour la production de meubles, car ils sont respectueux de l'environnement. En fait, toutes les variétés produites en grande quantité contiennent un certain pourcentage de résines liantes toxiques, mais leur concentration ne dépasse pas la norme.

- Résistance à l'usure. Déterminer le matériau le plus durable n'est pas toujours facile, car toutes les variétés tolèrent bien les charges mécaniques, mais elles se déforment sous un effet ponctuel.

- Résistant à l'humidité. Si nous comparons le MDF et les panneaux de particules stratifiés par ce paramètre, la première option s'avérera être la préférée incontestée. C'est à partir de dalles de moyenne densité que sont fabriqués les meubles pour salles de bains et salles d'eau. Mais les pièces en aggloméré stratifié correctement traitées sont également capables de résister aux fluctuations d'humidité.

La qualité des panneaux MDF est certes supérieure, mais dans les ensembles de meubles, ces caractéristiques ne sont pas toujours recherchées, surtout lorsqu'il s'agit de pièces chauffées à sec, de sorte que les ventes de panneaux de particules stratifiés et de MDF sont au même niveau.

La qualité des panneaux MDF est certes supérieure, mais dans les ensembles de meubles, ces caractéristiques ne sont pas toujours recherchées, surtout lorsqu'il s'agit de pièces chauffées à sec, de sorte que les ventes de panneaux de particules stratifiés et de MDF sont au même niveau.

L'attitude négative envers les produits en aggloméré stratifié est due au fait que des produits de mauvaise qualité sont présents en grandes quantités sur le marché du meuble. Fondamentalement, il est produit dans des ateliers privés, où des dalles de faible densité sont utilisées pour réduire les coûts de production et les accessoires sont distribués sans égard à la technologie.

Utilisation de matériaux en bois en feuille pour l'isolation de la maison

L'un des domaines d'utilisation les plus populaires pour les panneaux de particules et les panneaux de fibres est l'isolation et le nivellement des sols.

Le sol en béton est froid et inconfortable. Ceci est particulièrement visible en hiver au premier étage de la maison. Dans une telle situation, même des pantoufles chaudes n'aident pas. Vous ne pouvez pas vous allonger sur le sol en béton ou jouer avec les enfants et les animaux domestiques. C'est pourquoi, avant de poser la couche de finition du sol, qu'il s'agisse de linoléum, de stratifié ou de parquet, les sols sont nivelés et en même temps isolés par la pose de panneaux de particules. Cette procédure simple vous permet d'obtenir une surface parfaitement plane et procure chaleur et confort.

Les feuilles de bois sont également activement utilisées pour l'isolation des murs et des toits maisons de l'intérieur. Les panneaux souples et durs peuvent être utilisés. Un cadre composé de lattes de bois est préalablement garni sur les murs, puis des plaques souples sont clouées pour servir d'isolant, puis des plaques dures, qui protégeront la couche d'isolant de la pénétration de la vapeur.

Les panneaux de particules et les panneaux de fibres sont des matériaux polyvalents utilisés pour le revêtement des toits, des murs et des sols, la réalisation de cloisons et toutes sortes de structures. Il est difficile d'imaginer la construction et la décoration d'une maison privée sans l'utilisation de feuilles de bois. Il est pratique et facile de travailler avec eux, et le résultat ne déçoit jamais.

Ces produits en feuilles ont gagné en popularité dans le secteur privé en grande partie parce qu'ils se prêtent bien à la transformation et que leur installation n'est pas difficile. De plus - le coût plutôt bas du produit, ce qui le rend abordable pour un large éventail d'acheteurs. Mais si les panneaux de fibres et les panneaux de particules sont les mêmes dans l'application, et sinon, quelles sont les différences, tout le monde ne comprend pas. Il y a donc souvent déception, car leur utilisation en construction ou en réparation sans tenir compte des spécificités ne donnera pas le résultat souhaité.

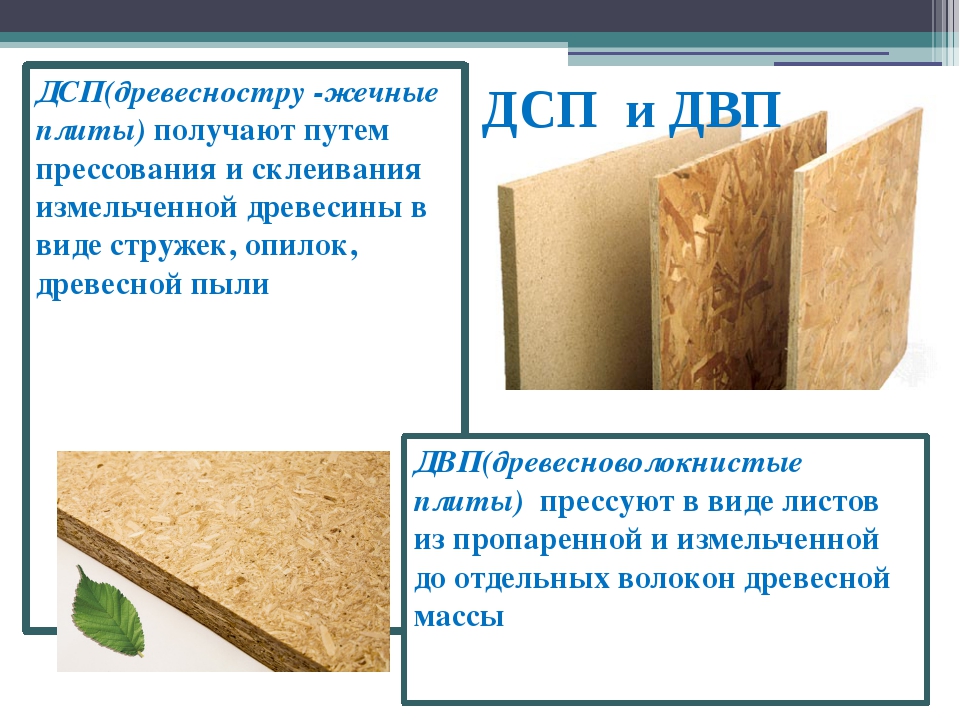

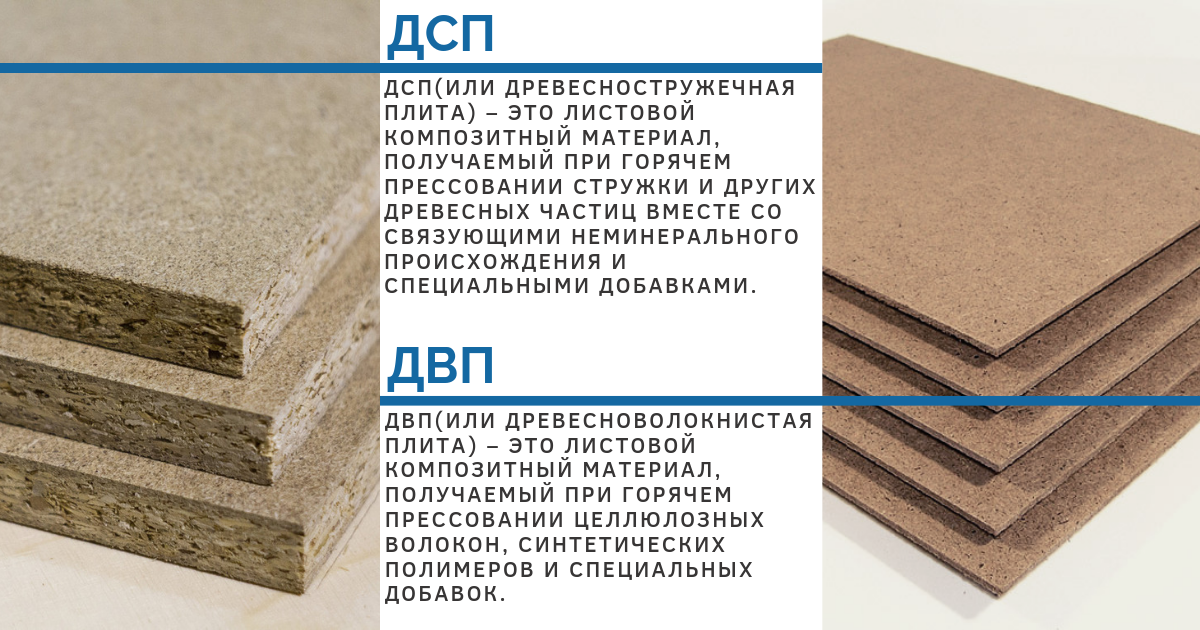

La différence principale et essentielle entre les panneaux de particules et les panneaux de fibres réside dans les spécificités de leur fabrication. De plus, la différence ne réside pas dans la technologie elle-même, mais dans les matières premières utilisées dans la production. L'idée fausse qu'il ne s'agit que de variétés d'un matériau est due au fait que le bois est partiellement présent (sous une forme ou une autre) à la base de chaque échantillon. Mais c'est là que s'arrêtent les similitudes.

Différences entre les panneaux de particules et les panneaux de fibres

L'aggloméré est fabriqué à partir de copeaux de bois de faible valeur. Les résines synthétiques sont des matériaux supplémentaires. Le panneau de fibres de bois est fabriqué à partir de poussière de bois et de fibres de cellulose. Matériaux supplémentaires - polymères synthétiques, colophane et paraffine ; - épaisseur du panneau de fibres de 2,5 à 12 mm, l'épaisseur du panneau de particules peut aller jusqu'à 25 mm ; - le panneau de fibres est plus résistant à l'humidité et le panneau de particules peut supporter de lourdes charges ; - les prix des panneaux de particules sont beaucoup plus élevés, que sur panneaux de fibres; - L'aggloméré est utilisé pour la pose de sols et dans la fabrication de meubles - éléments de structure ; Le domaine d'utilisation des panneaux de fibres est la production d'éléments de mobilier - boîtes, étagères, étagères, la construction de cloisons ; - la durée de vie des panneaux de particules est bien inférieure à celle des panneaux de fibres.

En raison de la baisse constante du stock de bois industriel, la production de toutes sortes de matériaux à base de déchets de scierie et de transformation du bois devient plus que jamais d'actualité. C'est à ce groupe qu'appartiennent les panneaux de fibres et les panneaux de particules, sans l'utilisation desquels ni l'industrie du meuble, ni la construction, ni bien d'autres industries (construction de machines et de navires, production de conteneurs, etc.) ne peuvent faire.

Les consommateurs confondent souvent ces matériaux, bien que leur production, leur apparence et leurs propriétés fonctionnelles diffèrent. Quelle est la différence?

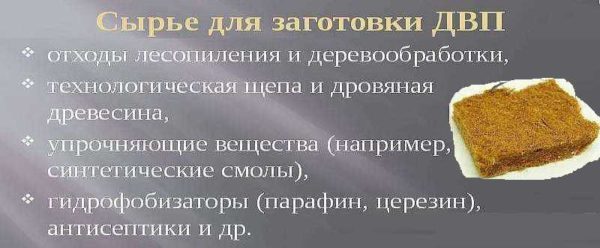

Technologie de production

La matière première initiale pour la production de panneaux de fibres est les déchets de l'industrie du bois : copeaux de bois, sciure de bois, feu (parties lignifiées des tiges des filatures). La matière première est lavée, les inclusions étrangères en sont retirées, puis séchées. Le matériau séché est broyé dans des machines spéciales (défibreurs et raffineurs) en les plus petites particules - les fibres. Le broyage peut aller du plus grossier au plus fin.De plus, le processus est différent pour différentes méthodes de production.

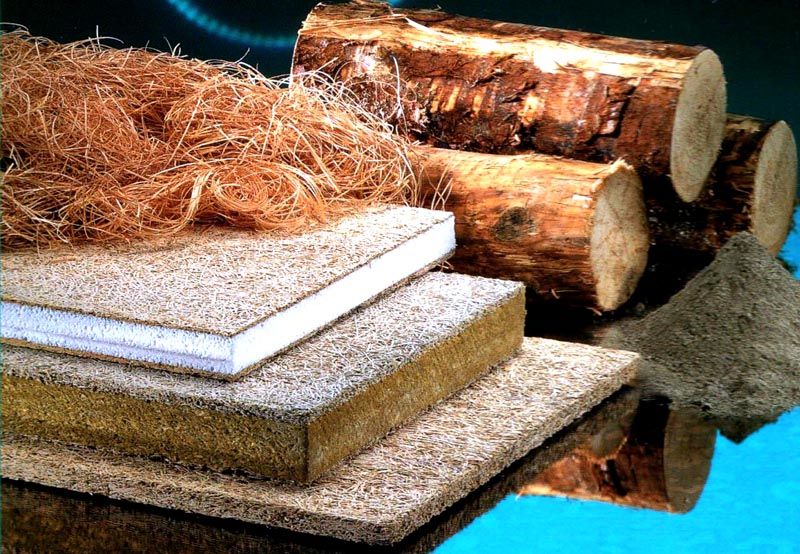

Matière première pour la production de panneaux de fibres

Le pressage est effectué sous haute pression - 3-5 MPa et haute température - supérieure à 300°C. De ce fait, la liaison et le compactage du matériau se produisent. Avant le pressage, des composants supplémentaires sont ajoutés au matériau initial qui modifient les propriétés du matériau - liants (résines synthétiques), hydrofuges, retardateurs de flamme, etc.

Méthodes de formage

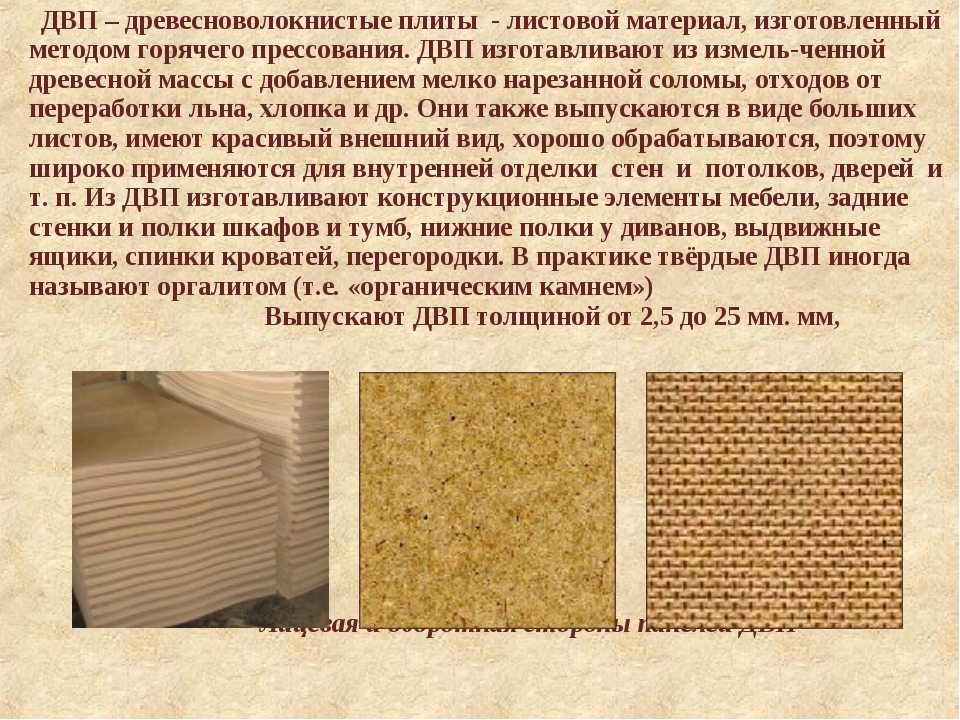

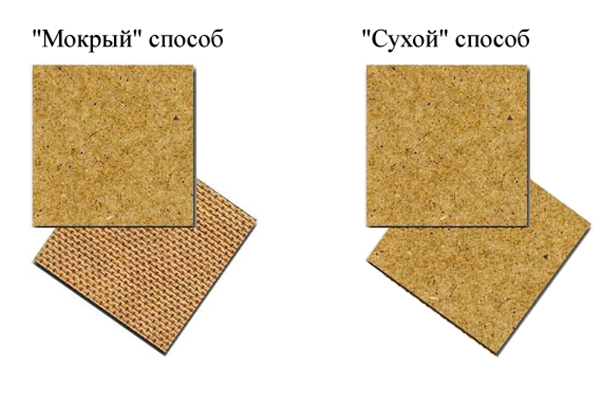

Il existe deux façons de produire des panneaux de fibres - le pressage humide et le pressage à sec. La méthode "humide" est plus respectueuse de l'environnement. Dans le pressage humide, une plus petite quantité de liants est utilisée (parfois, sans additifs synthétiques du tout), mais le matériau est plus cher, car le processus est plus énergivore. Il faut jusqu'à 15 minutes pour sécher une feuille, ce qui limite la productivité des presses, et donc augmente le coût de la matière. Avec cette méthode, les additifs nécessaires, l'eau, sont introduits dans le matériau broyé. La bouillie pénètre dans le distributeur, qui l'étale en une couche uniforme sur la bande. Pour une élimination plus rapide de l'eau, le ruban a une structure en maille. Après passage dans la presse, la face arrière d'un tel panneau de fibres porte une empreinte de cette maille fine.

En pressage humide, certains types de panneaux de fibres peuvent être fabriqués sans l'ajout d'un liant externe. Sous pression et à haute température, la lignine (substance qui caractérise les parois rigides des cellules végétales) est libérée des fibres de bois. C'est un liant naturel. La lignine se trouve en quantités importantes dans le bois résineux. Mais pas pour tous les types de panneaux de fibres, un liant naturel suffit. Dans ce cas, 4 à 7 % d'un liant synthétique sont ajoutés.

Le type de moulure se distingue facilement par le dos de la planche

Lors du pressage à sec, des résines synthétiques sont généralement ajoutées à la masse, qui lient les fibres. C'est cette méthode qui permet d'obtenir des panneaux de fibres de grande épaisseur - jusqu'à 12-15 mm, certaines usines peuvent produire des fosses d'une épaisseur allant jusqu'à 40 mm. Le compactage et le pressage de la masse sèche prennent beaucoup moins de temps - 3 à 5 minutes, selon la classe et l'épaisseur. La productivité de la presse augmente considérablement. De plus, moins d'additifs sont ajoutés à la masse sèche - ils ne sont pas lavés à l'eau. Tout cela conduit à une diminution du coût du matériau. Mais les liants bon marché contiennent du formaldéhyde et sa teneur doit être contrôlée, car en grande quantité, il est nocif pour la santé.

Pour la production de meubles et de travaux de finition intérieure, un matériau avec la classe d'émission de formaldéhyde E0.5 ou E1 doit être utilisé. Il s'agit, en règle générale, de panneaux de fibres pressés par voie humide. Les panneaux de fibres humides se distinguent par l'impression en maille au dos de la feuille (voir photo ci-dessus).

Processus finaux

Lors du pressage à haute température, les particules se collent. Le temps passé sous la presse n'étant pas toujours suffisant, les feuilles déjà formées sont transférées dans une chambre spéciale, où le matériau "mûrit" à haute température. Les panneaux de fibres sont conservés ici pendant plusieurs heures. Pendant ce temps, les fibres sont frittées, se collent, le matériau devient homogène et durable.

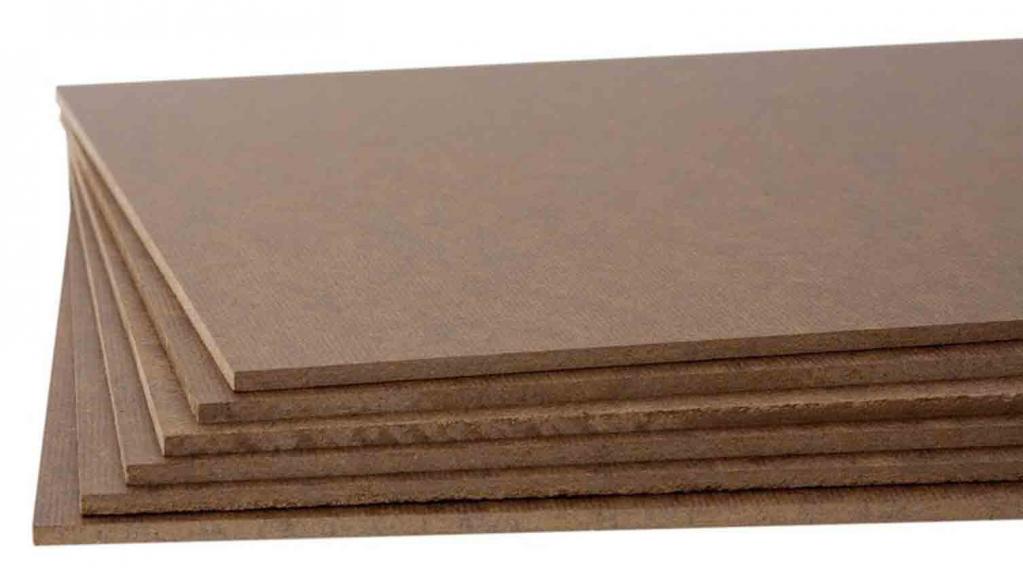

Les panneaux de fibres ont différentes épaisseurs

Les dalles quittent la chambre avec une humidité pratiquement nulle et commencent à absorber activement l'humidité de l'air. À la suite de ce processus, les bords des feuilles gonflent. Pour éviter cet inconvénient, le matériau est transféré dans une autre chambre, où il est ramené à une teneur en humidité normale. Et seulement après cela, le panneau de fibres de bois peut être mis en vente ou vers d'autres machines - pour la peinture, le laminage.

La bonne chose est que la technologie pour la production de panneaux de fibres est le plastique. La presse peut avoir n'importe quelle forme, ce qui vous permet de fabriquer non seulement des feuilles, mais également des produits façonnés. Par exemple, des plinthes ou des façades de meubles.

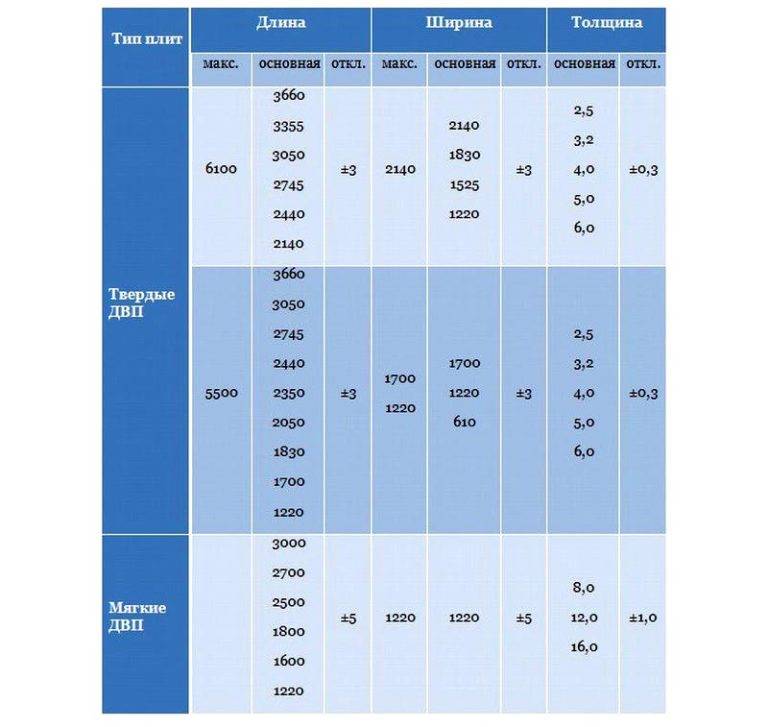

Densité, poids, épaisseur des tôles

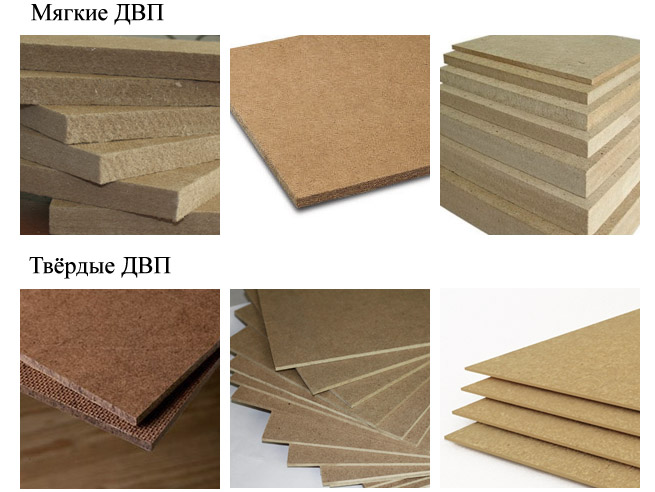

La technologie de production de panneaux de fibres vous permet de les fabriquer de différentes densités.Selon la densité, ils ont des caractéristiques techniques et des domaines d'application différents. Il existe de tels types de panneaux de fibres:

- Faible densité. Ils sont également appelés soft, ils peuvent être désignés à l'aide de la lettre "M" ci-jointe - DVP-M. Matériau assez lâche avec une densité de 200-350 kg / m³. L'épaisseur de la tôle peut être de 8, 12, 16, 25 mm. Si vous le souhaitez, vous pouvez trouver jusqu'à 40 mm. Ils sont généralement utilisés pour l'insonorisation ou comme finition / bardage dans des endroits qui ne sont pas soumis à des contraintes.

Le panneau de fibres à faible densité a une structure lâche, est utilisé comme isolant et insonorisant - Densité moyenne - jusqu'à 850 kg / m³, l'épaisseur de la tôle peut être de 8, 12, 16, 25 mm. Selon la classification, ils passent aussi comme mous.

- Semi-solide - de 860 à 900 kg / m³, épaisseur de tôle 6, 8, 12 mm.

- Dur (panneaux de fibres T) - 950 kg/m³, épaisseur de tôle 2,5, 3,2, 4,5 et 6 mm.

- Superdur (DVP-ST) - 960-1000 kg / m³, peut avoir une épaisseur de 2,5, 3,2, 4,5 et 6 mm.

Les nuances dures et extradures sont utilisées lorsque la résistance aux contraintes mécaniques est importante. Dans la construction domestique et la décoration de maisons / appartements, DVP-T est placé sur le sol, ils peuvent en recouvrir les murs.

Types de dalles dures

Pour autant, les panneaux de fibres solides à usage général sont de plusieurs types - avec des faces avant et arrière différentes. Selon GOST, les panneaux de fibres massifs portent les marquages suivants :

- T - dalles dures avec une surface avant non raffinée. Souvent aussi appelé panneau de fibres "technique". Il est utilisé pour des œuvres dans lesquelles l'apparence n'est pas importante.

- T-P - panneaux durs avec une couche de face teintée. C'est ce qu'on appelle le panneau dur. Il est utilisé dans l'industrie du meuble pour les panneaux arrière des armoires, des tables, etc.

Le choix des couleurs est large - Т-С - panneaux durs avec une couche supérieure de pâte de bois finement dispersée. Un côté de la feuille est de la même couleur, mais lisse, comme verni. Il peut être utilisé pour le revêtement de bâtiments à ossature de l'intérieur. Nécessite un minimum de travaux de finition. Sur une telle surface, un strass peut être du papier peint collé, mais il sera très gênant de les enlever. Mais le mastic sur la surface lissée repose mal - il roule.

- T-SP - panneaux durs avec une couche avant teintée de pâte de bois finement broyée. Il peut être utilisé comme matériau de finition.

Les qualités de panneaux de fibres solides peuvent appartenir à deux classes - A et B. Elles se distinguent par leur qualité. Comme vous pouvez le voir, même dans la même classe, il existe différents matériaux. Avec les mêmes (ou presque les mêmes) caractéristiques techniques, ils ont des domaines d'application différents.

Sous-types de panneaux de fibres extra-dures

Les panneaux de fibres extra-dures sont rarement utilisés dans la construction et la réparation des ménages - le prix est trop élevé et une densité et une rigidité élevées peuvent ne pas être demandées. Une rigidité excessive peut parfois être inconfortable.

Selon la norme, il existe deux types de tels matériaux:

- ST - marque "construction", pas trop attractive en apparence ;

-

ST-S - avec une couche supérieure lisse - la pâte de bois finement broyée est compactée jusqu'à un état très lisse.

Dalles denses et lisses

Il n'y a pratiquement pas de types stratifiés ou décoratifs - un matériau trop lourd et dur pour la finition n'est pas non plus nécessaire.

Noms par densité

De plus, les panneaux de fibres ont des noms différents selon la densité. Il s'agit généralement d'un traçage (translittération) de noms anglais/internationaux. Bien que, sous le même nom, d'autres pays signifient souvent un matériau différent.

- LDF - à partir de panneaux de fibres à faible densité anglais - LDF. Traduit - panneaux de fibres à faible densité. En fait, c'est le nom donné à un matériau de densité moyenne qui a simplement des caractéristiques à l'extrémité inférieure de la zone. Cela n'a rien à voir avec les panneaux de bois tendre.

Caractéristiques MDF - MDF - du panneau de fibres anglais à moyenne densité - MDF. Traduit - panneau de fibres de moyenne densité. Si nous parlons de normes, ce matériau correspond aux définitions GOST des panneaux de fibres de moyenne densité.

- HDF - panneau de fibres à haute densité - HDF.Selon les caractéristiques, il est possible d'assortir la marque de DVP-T (solide).

Les panneaux HDF sont généralement minces et sont utilisés pour le fraisage de motifs

Comme vous pouvez le voir, il n'y a pas de distinction claire. Une mauvaise utilisation des noms ajoute à la confusion. En général, à chaque fois, il est nécessaire de préciser ce que le locuteur entend exactement par tel ou tel terme.

Quel est le meilleur matériel ?

Cette question est quelque peu incorrecte, car en fait, c'est comme comparer le chaud avec le doux. Chaque type de matériau est mieux utilisé à ses propres fins.

L'aggloméré est parfait pour :

- exécution de cloisons intérieures;

- isolation des murs par l'intérieur;

- disposition du sous-plancher;

- fabrication de meubles.

Dans ce dernier cas, les panneaux durs seront également utiles, car les parois arrière des armoires et toutes sortes de tiroirs sont fabriquées à partir de ce matériau. Toutes sortes de surfaces murales sont garnies de panneaux de fibres, en particulier dans les maisons de campagne, sur les balcons et dans les garages, car elles ont beaucoup moins peur de l'humidité que les panneaux de particules épais. Le panneau dur convient également comme substrat pour le sol ou comme couche isolante au plafond, et les vrais virtuoses du secteur de la construction transformeront facilement ses feuilles en une élégante arche intérieure ou une porte à motifs.

De nombreux matériaux sont utilisés dans la réparation et la construction de bâtiments résidentiels, mais il y en a parmi eux qui se sont recouverts d'une gloire tout simplement immuable. Prenez les panneaux de fibres, par exemple. Ce que c'est?

Le nom signifie « panneau de fibres de bois ». Il s'agit d'un matériau en feuille dont la production s'effectue par pressage de copeaux de bois avec l'ajout de divers types de composants de reliure.

En règle générale, les résines polymères synthétiques sont utilisées dans cette dernière incarnation. De plus, ils contiennent diverses substances qui confèrent des propriétés hydrophobes au matériau fini.

La cérésine et la paraffine sont les moins chères (et donc les plus couramment utilisées). Des additifs antiseptiques sont souvent ajoutés à la composition. À cause d'eux, la moisissure ne se développe pratiquement pas sur les panneaux de fibres. Ce que c'est? Le plus souvent, les phénols agissent en tant qu'additif antiseptique, qui empêchent avec succès le développement des champignons et détruisent leurs spores.

Ils sont produits de deux manières : sèche et humide. Cependant, des méthodes intermédiaires sont récemment apparues : humide-sèche et semi-sèche.

La méthode la moins chère est la méthode sèche, lorsque le panneau de fibres (ce que c'est, nous l'avons déjà dit) est formé à partir de copeaux de bois dans des conditions normales et sans le mouiller avec de l'eau. La plaque est pressée à haute température et pression.

Le matériau obtenu se distingue par son faible coût, sa porosité importante et sa légèreté. Son humidité n'est que de 6-8%.

La méthode humide comprend les mêmes étapes, mais les copeaux de bois sont envoyés au pressage, humidifiés avec de l'eau. Après avoir quitté la chambre de compression, le matériau est découpé en feuilles séparées et envoyé au séchoir. De tels panneaux de fibres de bois ont déjà une teneur en humidité inférieure à 70 %. C'est pourquoi ils se distinguent par leur poids plus important, mais plus durable.

La méthode semi-sèche est similaire à la première méthode décrite ci-dessus. La seule différence est qu'avant d'être acheminés vers le pressage, les copeaux sont saupoudrés d'eau, de sorte que la teneur en humidité du matériau résultant est de 16 à 18%.

La méthode humide-sèche diffère de tout ce qui précède en ce que, d'abord, une plaque est formée à partir des copeaux trempés dans l'eau, puis elle est acheminée vers l'unité de séchage et seulement après cela, elle est envoyée vers la procédure de pressage à chaud. Le résultat est du contreplaqué en panneaux de fibres, qui est en fait à 0%.

Notez que nous n'agissons pas tout à fait correctement lorsque nous parlons de « copeaux ». Le fait est que ces copeaux sont d'abord broyés en fibres à l'aide de machines spéciales, à partir desquelles la nappe de panneaux finis est déjà formée.

Ces dernières années, les panneaux de fibres raffinés ont été utilisés beaucoup plus souvent. Lors de la fabrication de tels panneaux, un revêtement multicouche est appliqué sur leur surface. Au premier stade, la dalle est recouverte d'une couche spéciale d'apprêt, ce qui crée une base solide.Un dessin y est imprimé, imitant la surface habituelle d'un arbre.

Une telle plaque n'a pratiquement pas peur de l'humidité, ni de l'abrasion. Dans ce cas, un vernis spécial est utilisé pour durcir la surface.

Nous vous avons donc parlé des panneaux de fibres. Vous savez maintenant ce que c'est. En raison du faible coût et de la résistance de ce matériau, il est souvent utilisé non seulement dans l'industrie du meuble, mais également dans l'industrie de la construction.

Différences entre les panneaux durs et les panneaux de fibres

En fait, le panneau dur est le nom des qualités de panneaux de fibres durs et extra-durs. Conformément aux GOST actuels, la spécification et la description des panneaux durs correspondent entièrement aux marques solides de panneaux de fibres avec un indice T. Certains auteurs soutiennent que les panneaux durs diffèrent des panneaux de fibres par leur composition et leurs caractéristiques de production. En effet, lors de sa production, de la colophane, de la paraffine, divers antiseptiques et autres matériaux sont ajoutés à la charge d'alimentation, contribuant à une amélioration significative des caractéristiques opérationnelles. Cependant, dans la production de qualités spéciales de panneaux de fibres, ils sont également utilisés.

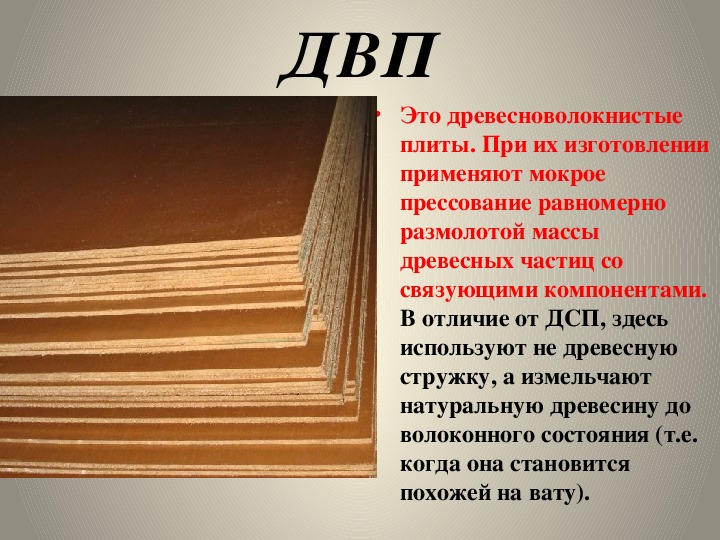

La différence de densité entre les panneaux de fibres souples et les panneaux durs peut être évaluée visuellement

La différence de densité entre les panneaux de fibres souples et les panneaux durs peut être évaluée visuellement

Article associé:

Champ d'application

Le champ d'utilisation des produits est assez large :

- Fabrication de fonds de meubles et de fonds de tiroirs. Des fragments colorés de variations décoratives vous permettent de masquer des sections de murs, des toboggans, des salons ou des armoires pour la cuisine, la salle de bain.

- En tant que matériau de parement. Les feuilles sont montées sur les murs et les plafonds, créant une surface plane pour un travail ultérieur. Il est pris en compte qu'il est assez difficile de coller des carreaux ou du papier peint sur une telle base; des mesures préparatoires sont prises pour cela. En outre, les pièces conviennent à la pose sur le sol en tant que substrat. Mais si nécessaire, le panneau dur peut être utilisé indépendamment comme revêtement de finition.

- Couture de portes intérieures de classe économique. La dalle est posée sur une base alvéolaire légère, ce qui assure un faible poids de la structure.

- Décoration de l'espace intérieur des voitures, des wagons, ainsi que la création d'emballages de protection et de rembourrage lors du transport d'articles divers.

Par rapport aux panneaux de fibres, les panneaux durs ont un champ d'utilisation plus étroit lié aux plaques dures.

Où est-il appliqué ?

Les panneaux de fibres de bois sont utilisés dans divers domaines.

Construction

Ici, ce matériau est utilisé comme isolation phonique et thermique, nivellement de surface, revêtement décoratif. Les domaines suivants sont particulièrement mis en évidence :

- Pour la décoration murale. Le panneau de fibres de bois est utilisé pour niveler la surface du mur sous la couche de finition. Les plaques lissent toutes les irrégularités de la maçonnerie en briques ou en blocs, un cadre en bois. Sur une telle surface, vous pouvez ensuite coller du papier peint ou décorer en peignant et en badigeonnant.

- Pour la finition des sols. Le nivellement du parquet brut ou de la chape en béton est effectué avec des feuilles de type solide de 5 à 8 mm d'épaisseur. Sur le panneau de fibres de bois, vous pouvez poser en toute sécurité du parquet, du linoléum ou du stratifié. Dans le même temps, les dalles jouent le rôle d'isolation phonique.

- Pour plafonds. À l'aide de panneaux de fibres de bois, les plafonds en bois sont nivelés et, après l'installation, il est possible de badigeonner à la chaux sans plâtrage. Ce matériau a également gagné en popularité dans la fabrication d'un plafond suspendu.

Nous recommandons : Isolation en laine minérale - dimensions, ce qui est mieux, caractéristiques. Quoi et comment est isolé avec de la laine minérale

Fabrication de meubles et portes

Dans les meubles d'armoire (armoires, tables de chevet), les parois du fond sont le plus souvent en panneaux de fibres de bois, ce qui est facilité par un faible coût, une résistance et une durabilité suffisantes. Les draps sont utilisés pour réaliser les fonds de tiroirs, fauteuils, canapés.

Presque tout le monde connaît les portes à panneaux, qui sont utilisées comme portes d'intérieur et d'entrée. Le cadre en bois de ces produits est recouvert de feuilles de panneaux de fibres. La surface est peinte ou vernie. Les options décoratives (stratifiées) ne nécessitent aucun revêtement.

Fabrication de conteneurs

Des boîtes de différentes tailles sont fabriquées en gainant le cadre en bois avec des feuilles de panneaux de fibres.De tels conteneurs sont très durables et bon marché.

Les panneaux de fibres de bois sont utilisés pour la finition des intérieurs de divers véhicules.

En plus d'utiliser des panneaux de fibres ordinaires, il ne faut pas oublier que des produits spéciaux sont également fabriqués qui peuvent être utilisés en toute sécurité avec une humidité accrue, dans les établissements sportifs et médicaux, augmentés exigences de sécurité incendie etc.

Quel genre de matériel ?

Le panneau de fibres, ou panneau de fibres en abrégé, est un matériau en feuille comprimé dans lequel les fibres de bois sont liées avec une charge spéciale. Parfois, le terme panneau de fibres est utilisé, qui combine différents types de matériaux en fibre de bois.

L'histoire de son origine commence en 1858, lorsqu'un brevet a été délivré à Lyman pour un prototype de dalle moderne. Depuis lors, le matériau et sa technologie de fabrication ont été constamment améliorés. Le pressage à chaud des panneaux de fibres de bois a permis à Münch de les améliorer considérablement, mais jusqu'à présent, ils étaient fabriqués sans liant.

La production de masse a commencé après 1924, lorsque Mason a développé la technologie de pressage humide aux États-Unis. C'est ainsi qu'est apparu le panneau de fibres à haute densité appelé "Masonite". Déjà dans les années 30 du 20ème siècle, il a conquis l'Europe et a commencé à être activement utilisé dans la construction comme matériau d'isolation et de finition.

Les caractéristiques du panneau de fibres sont associées à la technologie de sa fabrication. Les matières premières sont des déchets de scierie et de menuiserie, divers copeaux de bois et feux d'usine, qui sont transformés en fibres de bois sur des défibreurs.

La charge est constituée de résines synthétiques, ajoutées à raison de 5 à 9 %, et pour améliorer les propriétés, des hydrofuges (colophane, cérésine, paraffine), des antiseptiques et des retardateurs de flamme sont ajoutés. Le mélange est disposé sous forme de tapis et pressé à chaud.

Au final, selon la composition, le panneau de fibres peut avoir une densité dans une large gamme allant de 200 à 1100 kg/m³. Après séchage, la teneur en humidité résiduelle du matériau ne dépasse pas 11-12%. Une faible conductivité thermique (de 0,045 à 0,09 W/mhgrad) lui permet d'être utilisé comme réchauffeur.

Avantages et inconvénients

Les avantages suivants du panneau de fibres peuvent être distingués:

- résistance suffisamment élevée;

- propreté écologique;

- pas de déformation due au vieillissement ;

- résistance à l'humidité;

- facilité de traitement;

- la possibilité d'une fixation fiable à l'aide de fixations conventionnelles (clous, vis);

- la possibilité d'appliquer presque tous les revêtements protecteurs ou décoratifs.

Les plaques ne gonflent pas même après une exposition prolongée à l'eau et peuvent être utilisées à une humidité supérieure à 60%. Le principal avantage du matériau est son faible coût.

Nous recommandons : Isolation en mousse pour une utilisation dans la construction de maisons privées. Composition, types et caractéristiques de la mousse

Les inconvénients sont principalement liés à l'impossibilité de réaliser des dalles de grande épaisseur. Pour des raisons technologiques, il ne dépasse pas 10-12 mm, ce qui limite quelque peu le domaine d'utilisation. Par conséquent, il est impossible d'assurer la résistance élevée des panneaux, malgré le fait que la résistance spécifique du matériau est plutôt élevée.

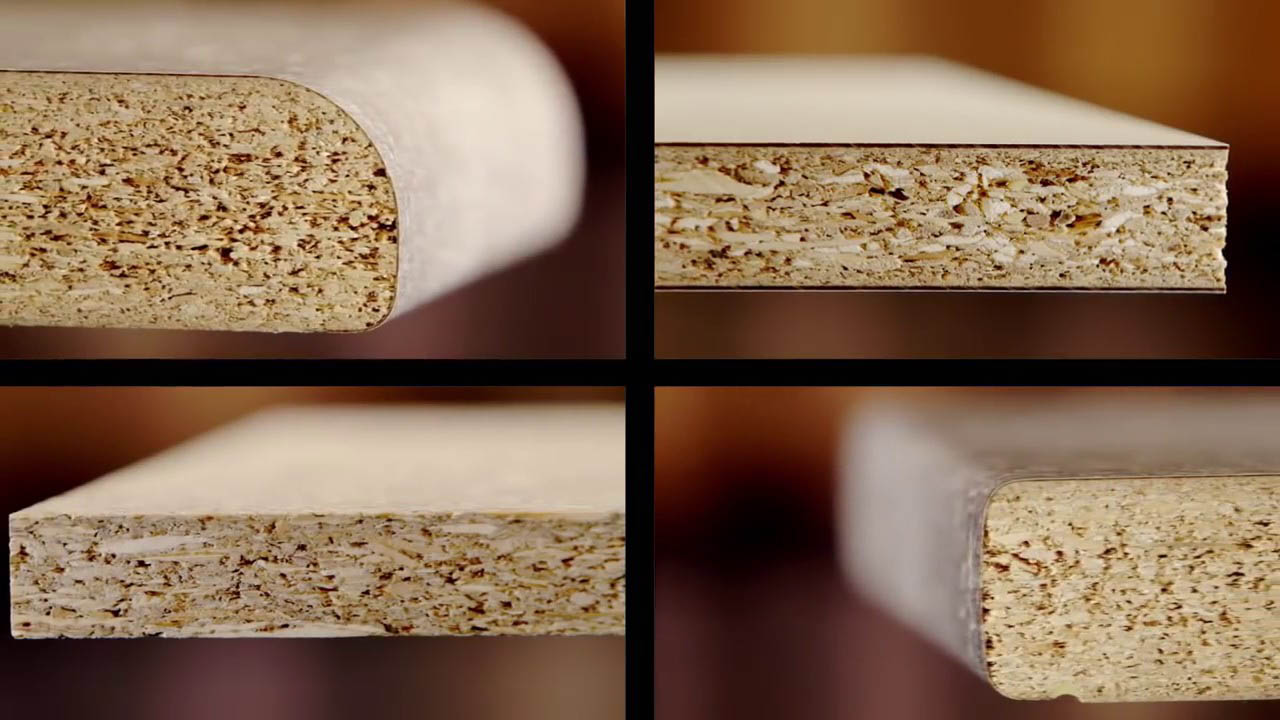

Aggloméré

L'abréviation signifie « chipboard

". Ce matériau est le résultat du pressage d'une masse brute constituée de copeaux, de sciure de bois mélangée à de la résine (généralement du formaldéhyde). De plus, lors du pressage du mélange, il est exposé à des effets thermiques importants.

Caractéristiques matérielles

Ces plaques sont plus épaisses que les panneaux de fibres (jusqu'à 50 mm), ce qui leur permet de résister à des charges mécaniques élevées. Dans la vie de tous les jours, ils sont le plus souvent utilisés pour la pose de chapes "sèches", le renforcement de surfaces orientées verticalement (avec un "support" obligatoire), comme base dans diverses conceptions. Des meubles bon marché en sont faits, des cloisons, des étagères, des auvents, des clôtures et autres sont équipés.

Ces plaques sont plus épaisses que les panneaux de fibres (jusqu'à 50 mm), ce qui leur permet de résister à des charges mécaniques élevées. Dans la vie de tous les jours, ils sont le plus souvent utilisés pour la pose de chapes "sèches", le renforcement de surfaces orientées verticalement (avec un "support" obligatoire), comme base dans diverses conceptions. Des meubles bon marché en sont faits, des cloisons, des étagères, des auvents, des clôtures et autres sont équipés.

Le principal inconvénient est une structure quelque peu « lâche ». Cela rend difficile le collage des dalles entre elles ou avec d'autres éléments structurels.La vis autotaraudeuse dans le matériau "se repose" pas fermement. C'est pourquoi il n'est pas recommandé de l'utiliser dans la fabrication de structures préfabriquées / démontables temporaires. Un démontage / montage fréquent entraîne des dommages aux zones où sont placées les fixations, car la base commence à s'effriter à ces endroits.

De plus, ces plaques nécessitent un traitement de surface systématique (par exemple, un vernis), car elles absorbent bien l'humidité. Ils ne sont pas recommandés pour une utilisation à l'extérieur des bâtiments, à l'air libre ou dans des pièces caractérisées par l'humidité.

La "rigidité" des échantillons ne permet pas, le cas échéant, d'en réaliser un pliage même insignifiant. Toute tentative entraînera la formation d'une fissure, ce qui limite quelque peu l'utilisation de l'aggloméré.

Lors de l'achat de dalles, vous devez vous renseigner sur leur structure. Les meilleurs exemples sont ceux à trois couches.

Panneau de fibres de bois - qu'est-ce que c'est ?

Comment tout a commencé ? Il convient de noter qu'avant l'avènement des composites de bois, le rendement des produits en bois massif n'était au mieux que de 40 %, les 60 % restants du bois étaient gaspillés. Aujourd'hui, la quantité de déchets n'est que de 10 à 12 %, en grande partie en raison de l'émergence des matériaux composites, à la base des déchets de bois de la production principale. Ce n'est pas pour rien que les Allemands sont considérés comme une nation économe, c'est en Allemagne, dans les années 1930, qu'est apparu le panneau de particules - aggloméré, plus souvent appelé panneau de particules.

Il était basé sur des déchets de production : copeaux et copeaux de bois imprégnés de résines phénoliques. Les premiers échantillons de composites étaient plutôt fragiles, présentaient un certain nombre d'inconvénients. De plus, ils étaient quelque peu toxiques, car le liant, à base de résines phénoliques, libérait des substances nocives dans l'atmosphère. Aujourd'hui, nous avons réussi à nous débarrasser de ces problèmes. Les composites modernes sont durables, résistants à l'humidité et absolument inoffensifs pour l'homme : panneaux de particules ou panneaux de fibres. Ceci s'applique également à tous les matériaux basés sur eux.

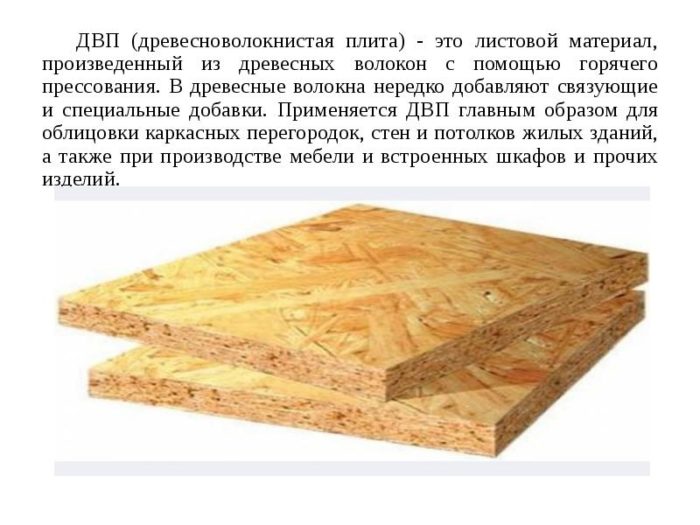

OSB, panneaux de particules et autres composites

OSB, panneaux de particules et autres composites

Tout le monde ne connaît pas les caractéristiques du panneau de fibres. De quel type de matière première s'agit-il, comment elle est produite et où elle est utilisée, nous essaierons de le découvrir davantage.

Le panneau de fibres de bois est un matériau en feuille fabriqué par pressage à chaud d'une base de fibres de bois imprégnée de résines liantes. Il est utilisé dans la construction, la décoration résidentielle, la production de meubles et la production industrielle. Le domaine d'application des matériaux composites à base de fibre de bois est large, et il ne peut être couvert en un seul article. Le panneau de fibres de bois se retrouve dans n'importe quelle pièce moderne, il peut s'agir d'une feuille posée au sol comme substrat pour un stratifié, d'une décoration murale pour les chalets d'été et des murs du fond des armoires de votre appartement.

Fibre de bois

Fibre de bois