Calcul des matériaux

Les types de contreplaqués les plus populaires sont résistants à l'humidité (FC) et à haute résistance à l'humidité (FSF). Ils peuvent être fabriqués à partir de placage de bois résineux et de bois dur. Leur différence n'est déterminée que par l'utilisation de divers adhésifs qui n'affectent pas la densité de l'arbre. Si les feuilles extérieures sont en bouleau, quelles que soient les couches intérieures, un tel contreplaqué sera considéré comme du bouleau, si l'extérieur est en placage de conifères - conifères. Parfois, les couches intérieures et extérieures sont faites de différents types de bois.

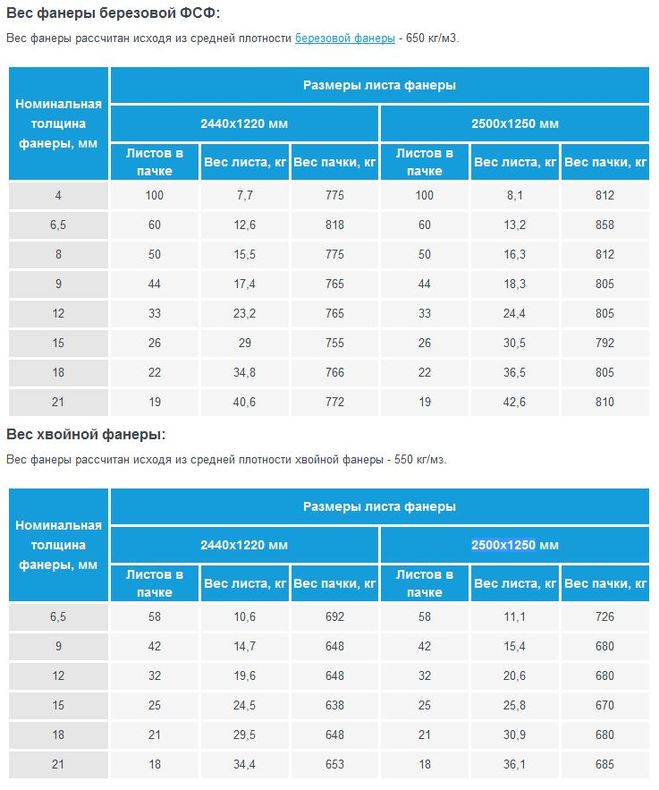

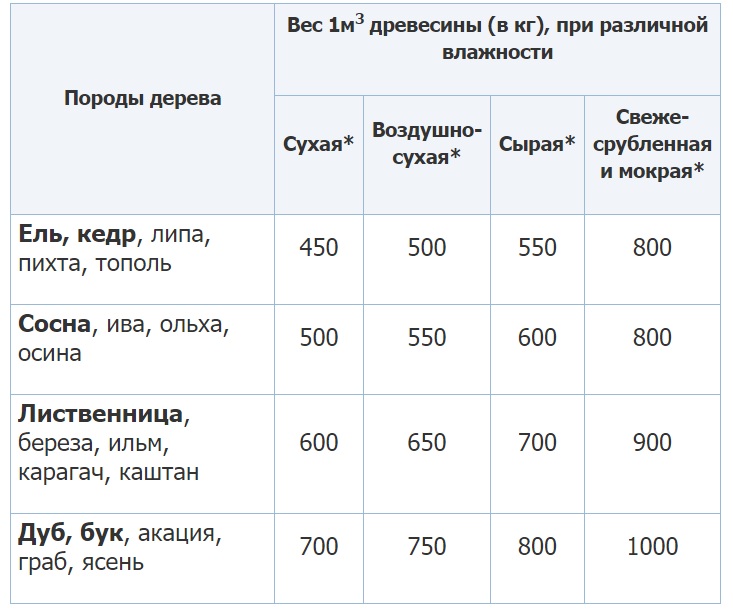

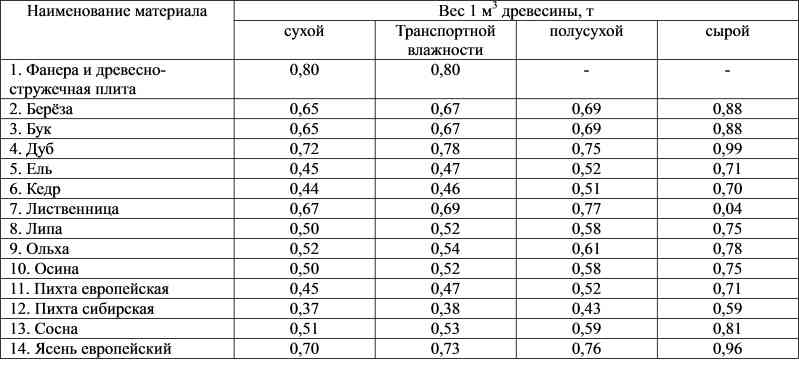

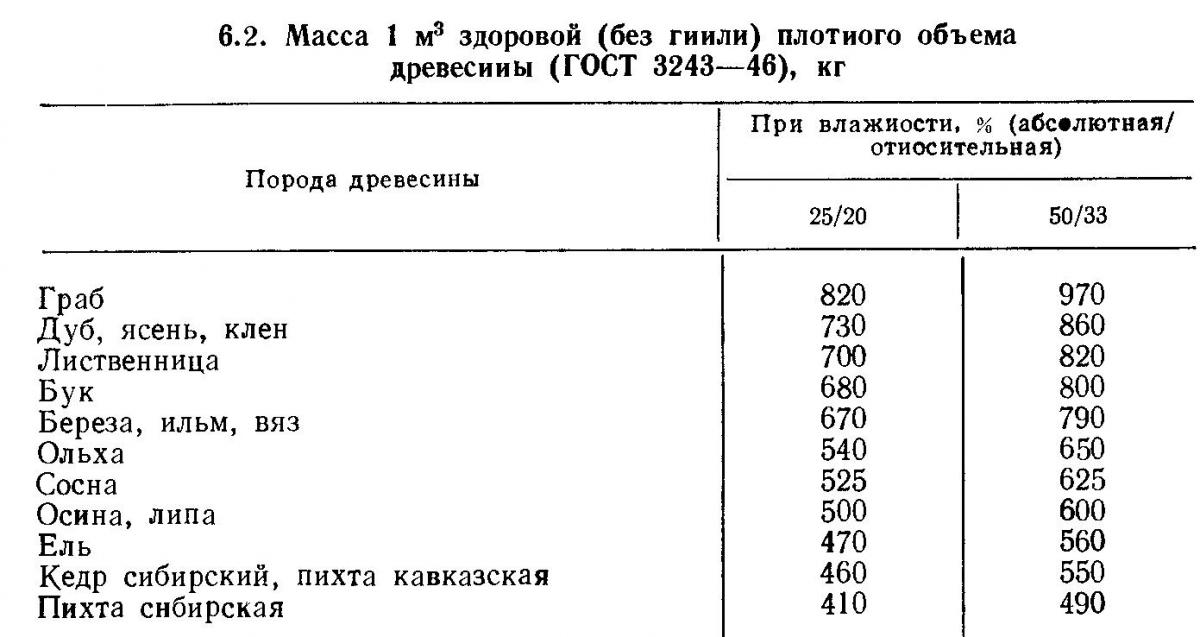

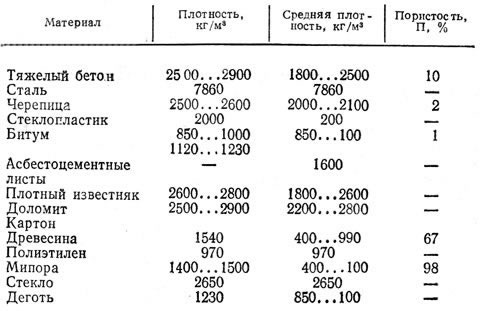

La densité moyenne du contreplaqué de conifères est d'environ 550-650 kg / m3 et celle du bouleau ou du contreplaqué stratifié - 665-750 kg / m3. La gravité spécifique est calculée comme le rapport de la masse m au volume V. Par conséquent, pour calculer la masse d'une feuille, il est nécessaire de multiplier son volume par la gravité spécifique.

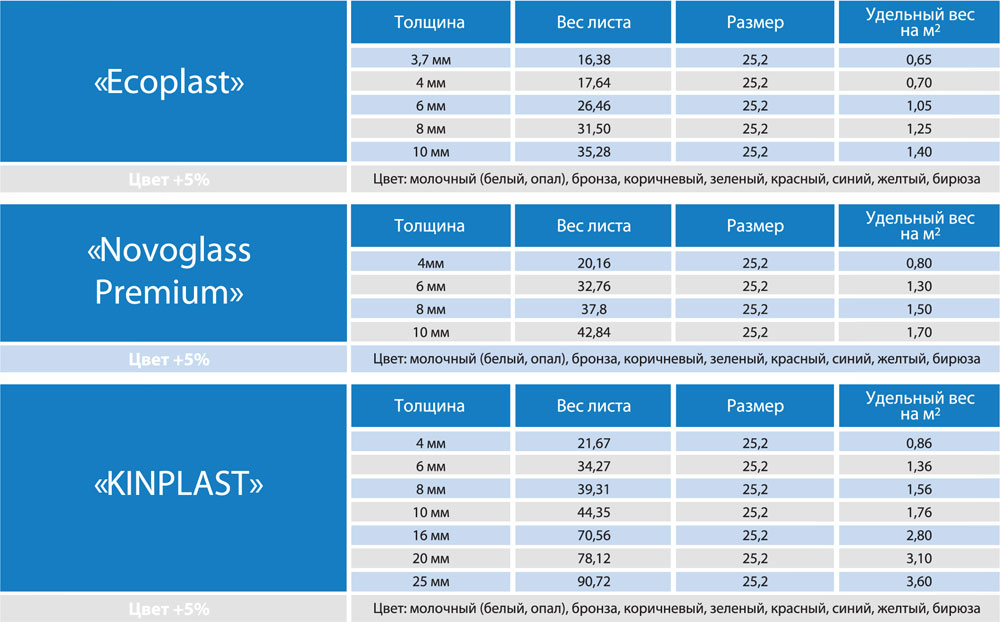

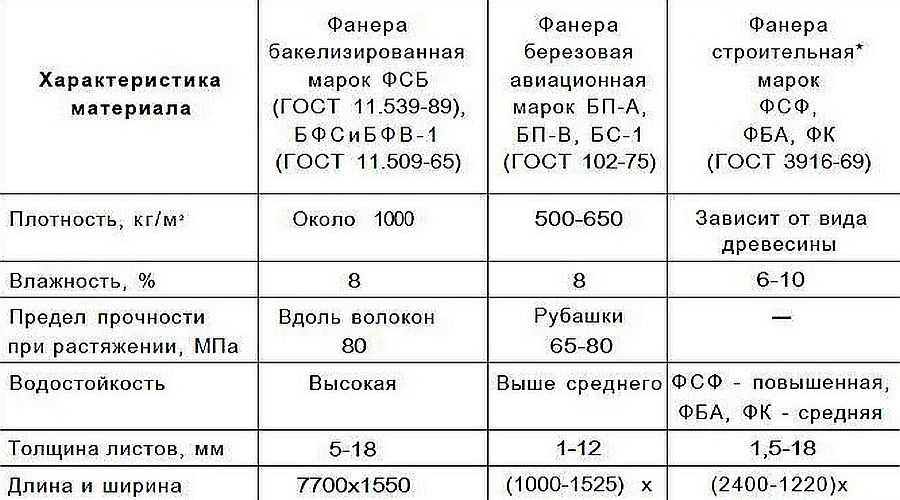

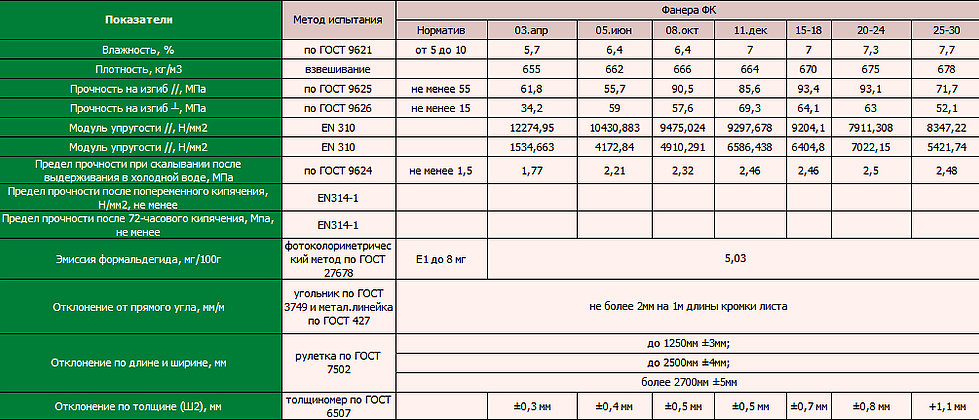

Table d'application de contreplaqué.

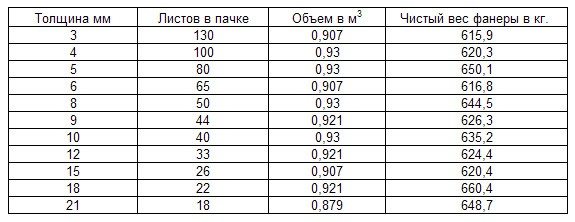

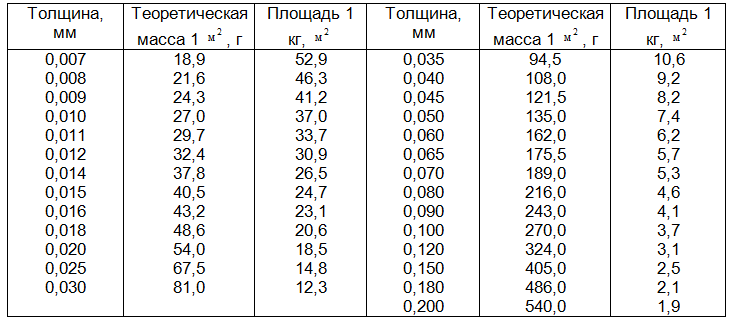

Les formats de feuilles de même épaisseur peuvent être différents. Dans ce cas, on s'intéresse au contreplaqué de 10 mm d'épaisseur. Essayons en pratique de calculer le poids des feuilles de dimensions 1525x1525 mm et 2500x1250 mm. Ce sont quelques-unes des tailles les plus courantes des fabricants. Les tailles et volumes possibles sont indiqués dans le tableau 1.

Calculons le volume du premier format V = 1,525 m × 1,525 m × 0,01 m = 0,02325625 m3.

Nous allons maintenant trouver le poids minimum d'une feuille de contreplaqué de résineux, en multipliant cette valeur par 550 kg/m3. En conséquence, nous obtenons 12.7909375, c'est-à-dire environ 12,8 kg. Si on prend la densité du bois 650 kg/m3, on obtient le poids maximum, il sera d'environ 15,1 kg.

Retrouvons le poids d'une même feuille de contreplaqué, mais en bouleau, sa densité sera par exemple de 700 kg/m3. En conséquence, nous obtenons 16.279375, c'est-à-dire 16,3 kilogrammes.

Le volume de la deuxième feuille sera de 2,5 m × 1,25 m × 0,01 m = 0,03125 m3. A titre de comparaison, calculons uniquement le poids minimum, il est de 17,1831 kg.

Le contreplaqué de bouleau d'une densité de 700 kg/m3 du même format pèsera déjà 0,03125 m3 × 700 kg/m3 = 21,875 kg. Ainsi, avant de parler du poids de la feuille, vous devez d'abord décider de sa taille.

Parfois, les fabricants indiquent la masse de 1 mètre carré de leur produit. Dans ce cas, vous pouvez calculer indépendamment sa densité, elle sera inversement proportionnelle à l'épaisseur du matériau, convertie en mètres. Ainsi, vous pouvez vérifier en même temps si vous achetez le contreplaqué déclaré par le vendeur. Pour ce faire, vous devez connaître la gravité spécifique de la marque que vous souhaitez acheter. Après avoir fait un calcul simple, il suffit de comparer les résultats.

La qualité des produits

Dimensions des feuilles de contreplaqué.

L'industrie offre plusieurs variétés de produits de qualité différente. Cela dépend de l'apparence des couches de placage supérieures. FC et FSF peuvent être de première, deuxième, troisième et quatrième années. Le premier grade est un produit dont la feuille extérieure est parfaitement lisse des deux côtés et a une couleur blanche. Il est impossible de trouver des nœuds sur les produits de première qualité.

La deuxième année a une production avec quelques inconvénients. Il a laissé des traces légèrement visibles de la réparation des plaques supérieures, sous la forme d'une sorte de patchs.

La couche supérieure de la troisième année aura de petits nœuds à la surface d'un diamètre allant jusqu'à 6 mm.

Le quatrième grade suppose la présence de nœuds jusqu'à 4 cm de diamètre.

Le contreplaqué filmé peut être de deux qualités - premier et deuxième. Le grade inférieur suppose des brûlures légères à l'extérieur. Cela rend le produit non présentable.

Propriétés du matériau en question

Pour comprendre ce qu'est le contreplaqué, vous devez comprendre ce qu'est un placage à coupe rotative :

- Les feuilles de ce produit sont obtenues en coupant du bois sur des machines à éplucher spécialement conçues.

- Ces couches sont découpées en spirale autour de l'axe naturel de rotation d'un arbre naturel en forme de rondin arrondi.

- Ce placage pelé est produit en feuilles de dimensions 1300x3000 mm, et l'épaisseur d'une telle feuille peut varier en fonction du type de contreplaqué, généralement la valeur d'épaisseur varie de 0,3 mm à 4,0 mm.

La classification principale est basée sur la définition de la liste de propriétés suivante :

- Champ d'application;

- Variété;

- Marque;

- Format de feuille ;

- Épaisseur du produit de contreplaqué;

- Classe d'émission ;

- Caractéristiques de conception;

- Option de traitement de surface;

- Le type de bois utilisé.

Densité du béton kg/m3 - Tableau, classification, marques !

Classification de la densité du béton :

- Dense (1,8-2,5 t/m3)

Dans ces solutions, l'espace entre la charge granulaire est complètement rempli de composants astringents et d'air (en petite quantité). En conséquence, leur part est plus élevée. Par exemple, la densité du béton B30 est de 2,43 t/m3 ; - Poreux (0,7-1,4 t/m3)

Dans ces solutions, l'espace entre la charge granulaire est rempli de composants liants et de bulles d'air formées par moussage ou gazage ; - Cellulaire (0,4-0,5 kg / m3) ;

Contrairement au type précédent, ce matériau contient des additifs de silice et des pores régulièrement espacés ; - Gros pores (0,8-1,2 t / m3);

Ces mélanges contiennent des charges à gros grains et à grains fins. Dans ce cas, l'espace entre l'agrégat à gros grains est partiellement rempli de fractions fines et d'un composant liant.

Sa densité dépend directement de la porosité du matériau : plus il y a d'air dans sa structure, plus il est léger.

L'image ci-dessous montre les types de béton par structure et densité.

Dépendance de la densité et du degré de résistance

Il n'y a pas de relation directe entre la force et le poids volumétrique. La masse volumique du béton kg m3 dépend largement de la marque du ciment (ou autre liant). Pour la préparation de matériaux denses à haute capacité portante, il est nécessaire d'utiliser du ciment Portland de haute qualité (deux ou trois niveaux de plus).

Dépendance de la densité d'un matériau donné sur la charge

Le poids de la structure finie dépend également du poids de la charge et du renfort. Par exemple, la densité du béton armé dépend de la section de l'armature utilisée.

Lors du choix de ce matériau, il faut garder à l'esprit que sa masse et sa résistance dépendent directement l'une de l'autre. Il convient également de rappeler qu'avec un poids supérieur d'un mètre cube de matériau, sa porosité est plus faible, ainsi que ses caractéristiques d'isolation thermique et d'absorption acoustique sont moindres. Par exemple, la densité élevée du béton lourd signifie qu'il n'y a presque pas de pores.

Influence sur les propriétés

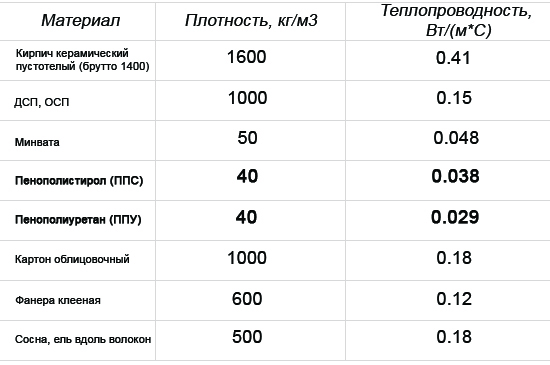

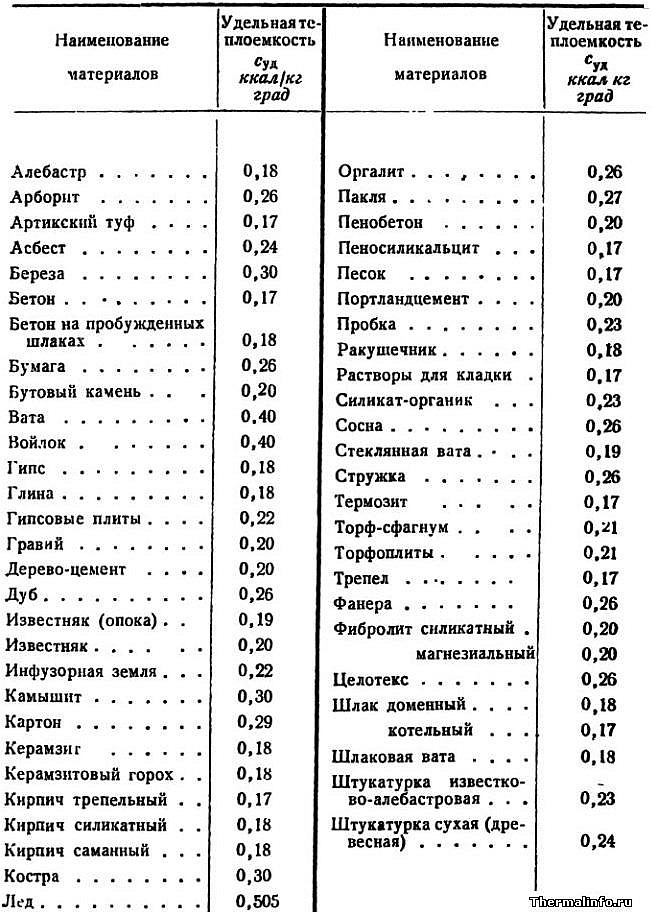

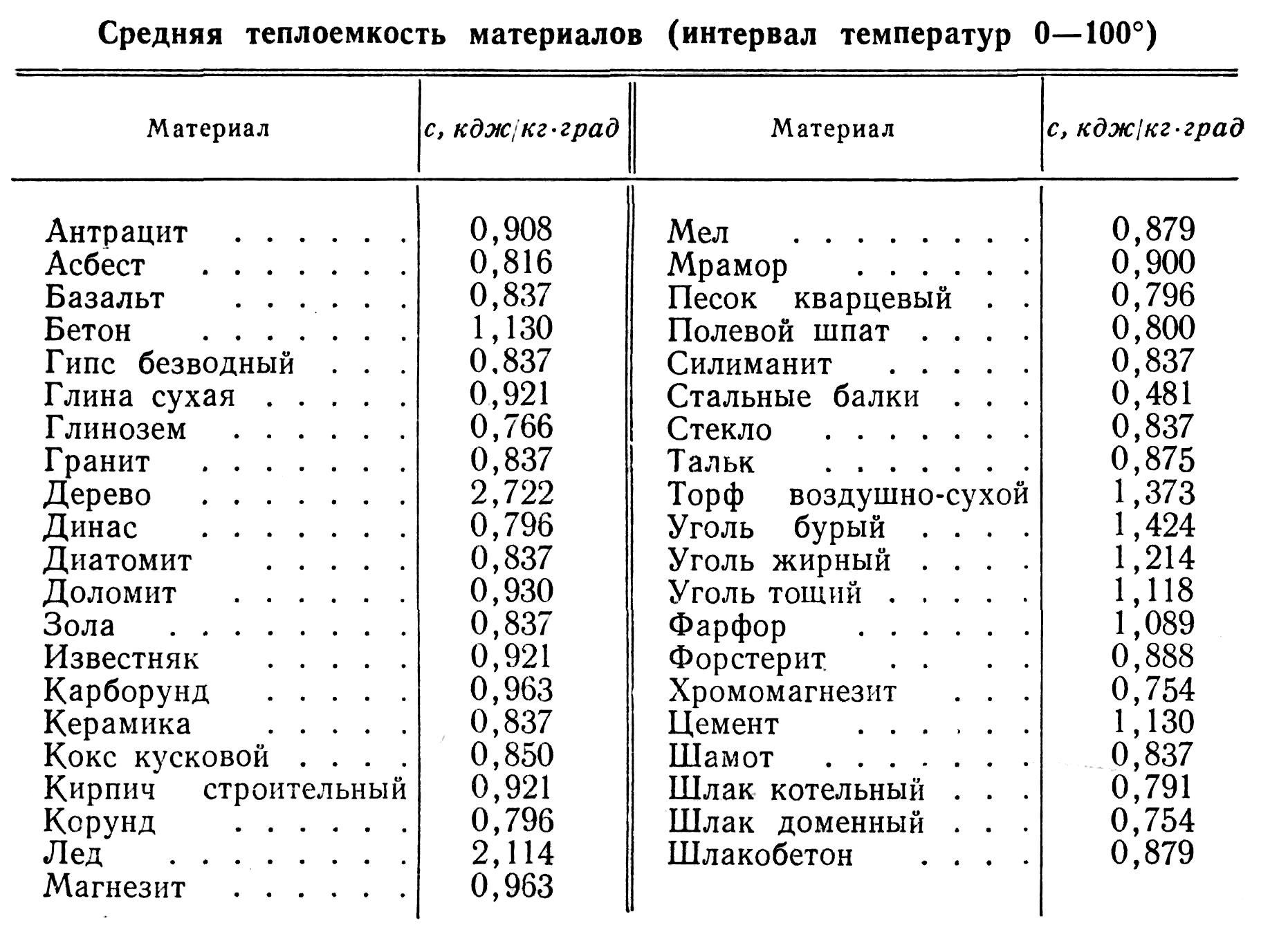

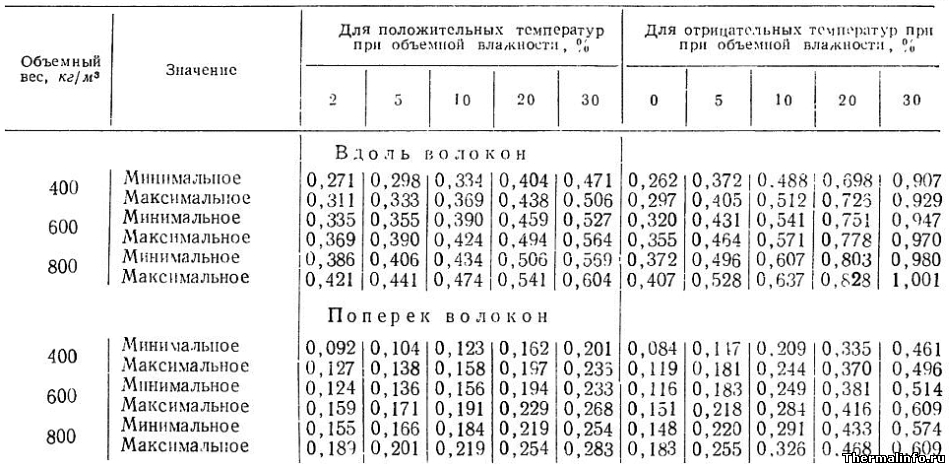

La plupart des caractéristiques de l'isolation sont interdépendantes. Ainsi, l'indice de densité affecte la conductivité thermique.

Comme vous le savez, l'air est le meilleur isolant thermique. Un grand nombre de bulles d'air sont situées entre des fibres d'isolant en laine minérale dirigées de manière aléatoire, par exemple en laine de roche. Cependant, si la densité du matériau est augmentée (en fait, les fibres sont comprimées plus fortement), alors le volume des bulles d'air diminuera, ce qui entraînera une augmentation de la conductivité thermique.

Cependant, la relation entre la densité et la conductivité thermique est due à la structure du matériau. Par exemple, lorsque la densité du polystyrène expansé change, le volume d'air contenu dans ses capsules reste inchangé. Cela signifie que la conductivité thermique ne change en aucune façon lorsque la densité de l'isolation change.

Mais le changement de densité affecte toujours l'isolation acoustique. Cela est dû au fait qu'avec une diminution de la perméabilité à l'air de l'isolant thermique, ses indicateurs d'absorption du bruit augmentent.

En d'autres termes, plus le matériau est dense, meilleure est l'isolation acoustique qu'il caractérise. Cependant, à mesure que la densité augmente, le poids et l'épaisseur du matériau augmentent également. Il devient gênant de travailler avec lui.

Le moyen de sortir de cette situation sera l'utilisation de panneaux spéciaux d'isolation thermique avec des propriétés d'isolation acoustique améliorées. Il peut s'agir d'une isolation en laine de verre légère ou en basalte avec des fibres fines et longues torsadées.Dans ce cas, la densité du matériau ne doit pas dépasser 50 kg/m3.

Les indicateurs de résistance sont également liés à la capacité du matériau à résister à de lourdes charges, et la relation est directement proportionnelle. À cet égard, des matériaux plus denses doivent être utilisés dans les zones chargées. C'est le seul moyen d'éviter la déformation de l'isolant.

Enfin, la méthode d'installation dépend de la densité de l'isolant. Ainsi, entre les retards et les éléments de la caisse, des isolants thermiques légers de faible densité peuvent être utilisés. Si la même option est montée sur des murs, elle glissera simplement, le choix se porte donc sur des tapis et des feuilles plus durables.

De plus, les isolants denses n'ont pas besoin de protection mécanique supplémentaire, ils sont suffisamment solides pour résister aux contraintes mécaniques. Et les matériaux plus souples - polystyrène, polystyrène expansé, laine minérale - ont toujours besoin d'une protection supplémentaire.

Caractéristiques des propriétés utiles

Dans la fabrication des feuilles de contreplaqué, chaque fabricant utilise sa propre technologie. Par exemple, l'âme de la feuille et les couches de placage qui la recouvrent peuvent être constituées de différents types de bois, ou elles peuvent être un seul et même ensemble. Dans la production de la première méthode, les bois durs sont souvent ajoutés aux matières premières des bois tendres. Le pin, le sapin ou l'épicéa sont couramment utilisés comme variétés tendres. Les essences dures comprennent le peuplier, le hêtre, le tilleul et le bouleau.

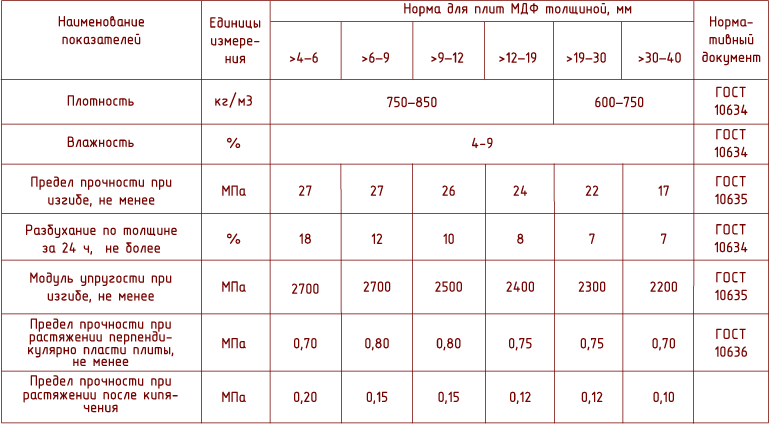

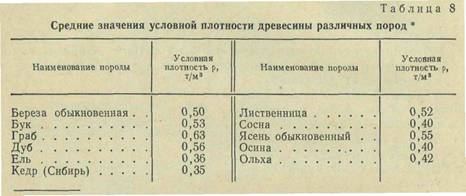

Composants des feuilles de contreplaqué et déterminer leur densité. Pour avoir une idée de la manière de déterminer les propriétés utiles des planches et leur domaine d'application, il est nécessaire d'examiner plus en détail les types de bois utilisés pour la production.

contreplaqué de bouleau

Qualités de contreplaqué.

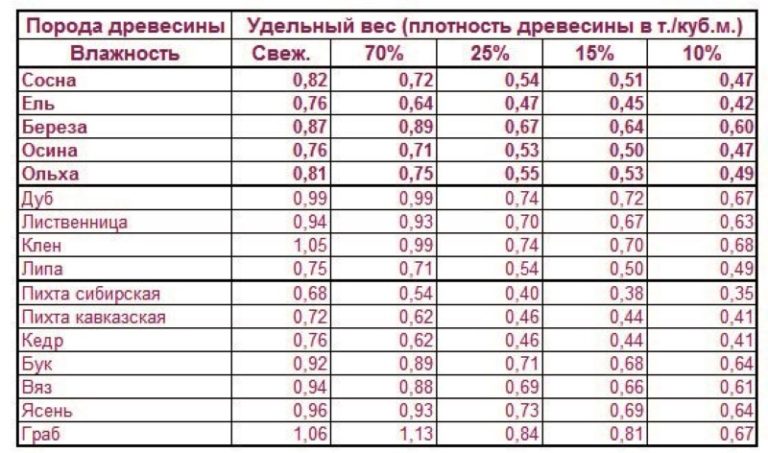

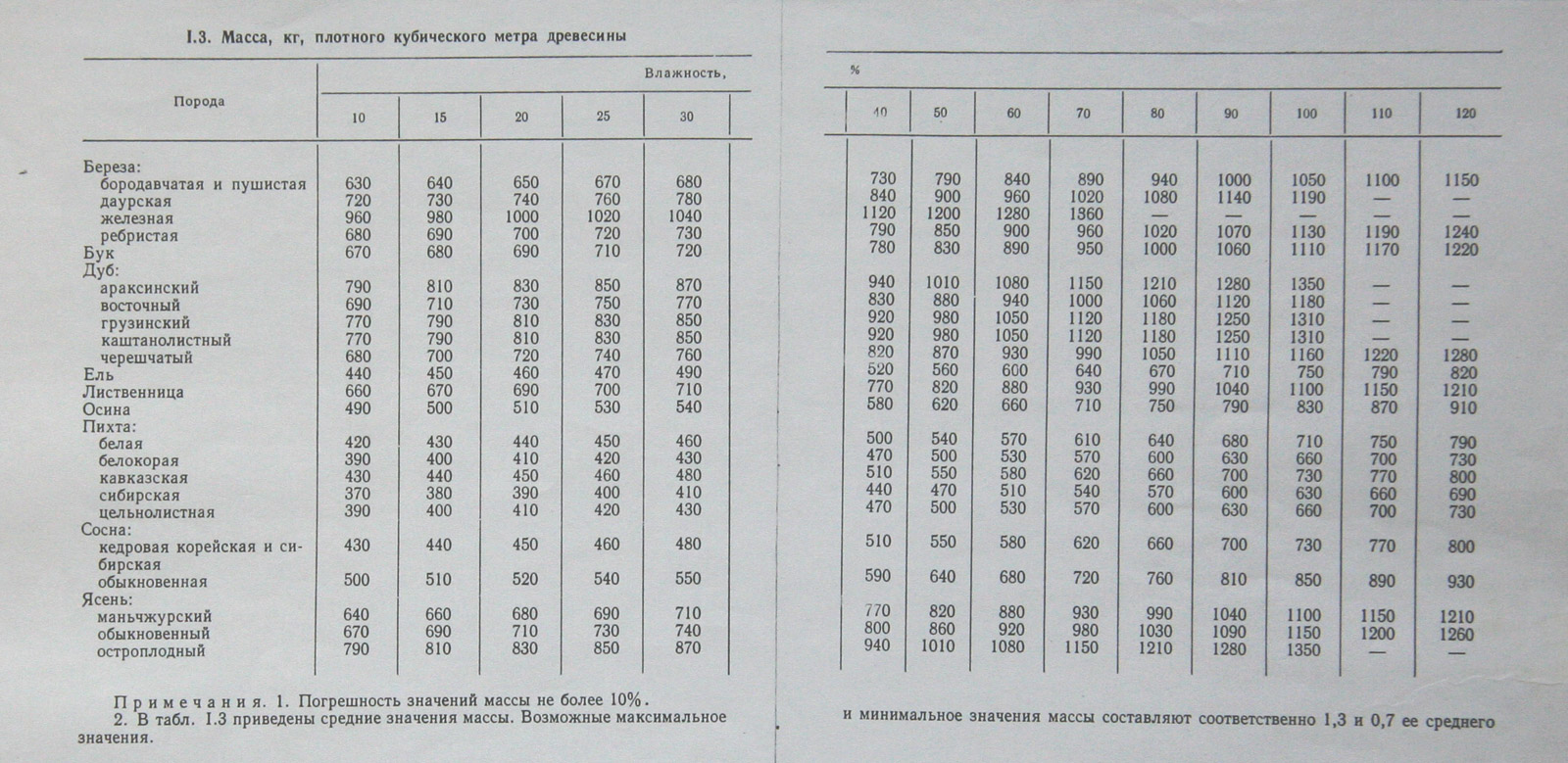

Le bois de bouleau a l'ombre la plus claire de tous les arbres à feuilles caduques et appartient aux matériaux de résistance moyenne. La densité du bouleau est d'environ 700-710 kg / m³. Il s'agit d'un indicateur assez élevé qui permet l'utilisation du bois de bouleau non seulement pour la fabrication de contreplaqué, mais également dans la production de pièces d'intérieur et d'articles ménagers.

Les feuilles de contreplaqué en placage de bouleau peuvent servir avec succès de matière première pour les meubles, les panneaux muraux et la décoration intérieure. Mais ce matériau est extrêmement indésirable à utiliser pour les travaux de façade ou de toiture, car, malgré les indicateurs de résistance élevée, le bois de bouleau est sujet à la pourriture et se déforme rapidement en cas d'humidité élevée.

De plus, il convient de noter que les feuilles de contreplaqué en placage de bouleau sont très faciles à traiter et constituent un matériau idéal pour tout type de finition et d'imitation d'essences de bois précieuses : noyer, érable gris ou acajou.

Dalles d'épicéa et de pin

Tableau des caractéristiques du contreplaqué plaqué bouleau.

Contrairement au bouleau, les essences de bois résineux se distinguent par une forte teneur en résine, ce qui leur confère d'excellentes qualités antiseptiques. Le contreplaqué fabriqué à partir de placage de conifère est utilisé avec succès pour la décoration extérieure et les travaux de toiture. Les lattis de toit ou les matériaux de façade constitués de ce type de contreplaqué ne sont pratiquement pas sujets à la pourriture, au retrait et au gauchissement.

Selon le lieu de croissance, le pin et l'épicéa ont les valeurs de densité les plus élevées parmi les conifères, qui peuvent aller de 430 à 480 kg/m3. Dans la production de panneaux de contreplaqué, en raison du pressage, du respect de certaines températures, de l'ajout de paraffine, d'adhésifs et de certains autres facteurs, la densité du matériau peut augmenter considérablement.

Particularités

Le contreplaqué fait référence à des matériaux de construction composites, pour la fabrication desquels du bois de différents types est utilisé. Il se compose de plusieurs couches de placage, qui sont reliées avec un adhésif spécial. Comme tout autre matériau de construction, le contreplaqué a certaines propriétés. Il se caractérise par :

- force;

- respect de l'environnement;

- inflammabilité;

- résistance à l'humidité;

- excellentes propriétés isolantes, parmi lesquelles il convient de noter la conductivité thermique et la perméabilité à l'humidité.

Mais le paramètre le plus fondamental auquel les consommateurs prêtent attention lors de l'achat et de l'utilisation de ce matériau est sa densité. La densité du contreplaqué est le rapport entre le poids du matériau et son volume

Cela dépend du type de bois de placage à partir duquel le matériau a été fabriqué. Le processus de production des feuilles est contrôlé par les documents réglementaires : GOST 3916.1-96, 3916.2-96, 11539-83. Ils indiquent la valeur admissible de la densité du matériau - de 300 kg par m³ à 700 kg par m³.

Vues

Granit

Beaucoup connaissent la quantité physique scalaire d'une substance (densité) depuis l'école - pour la mesurer, la masse de la substance et son volume sont pris en compte.

Ce nombre est plusieurs fois inférieur à la gravité spécifique de la pierre concassée dans son état d'origine. Cette différence importante peut s'expliquer par la formation d'entrefers. Pour cette raison, les technologues eux-mêmes ont dérivé une quantité physique scalaire en vrac.

Granit

L'un des rôles essentiels ici est également donné aux fractions de broyage - lorsqu'elles diminuent, la densité augmente. Par conséquent, la valeur physique scalaire du matériau est de 20-40, plusieurs fois supérieure à celle de 40-70 (en raison du fait qu'il y a moins de couches d'air).

De plus, la quantité physique scalaire du matériau exclusivement sous forme sèche est considérée comme extrêmement importante. Il n'y a pas seulement un produit granitique du concassage de roche, comme beaucoup ont l'habitude de le penser. Dans l'industrie de la construction, des matériaux de calcaire, de scories et de gravier sont utilisés.

Tous se distinguent par leurs qualités et leur quantité physique scalaire en vrac. La densité du calcaire concassé est de 1,8 à 2,6 t/m3, la densité du gravier concassé est de 1,35-1,450 t/m3, la densité du calcaire concassé est de 1,28 t/m3.

Calcaire (calcaire)

La pierre concassée à la chaux se distingue par ses propriétés uniques.

Calcaire

Les fractions de 5 à 40 mm se distinguent par les indicateurs suivants:

- quantité physique scalaire en vrac - 1300 kg / m3;

- desquamation - pas plus de douze pour cent;

- la présence de restes de poussière et de roches faibles - pas plus de deux pour cent, pas plus de neuf pour cent;

- grade de résistance - 600-800;

- la présence de pores - pas plus de 7,3%;

- le pourcentage d'accumulation d'humidité et la résistance aux températures inférieures à zéro - pas plus de 4%, F-150;

- absorption d'humidité - 2,5%;

Pour plus d'informations sur le calcaire concassé, voir la vidéo :

Gravier

Il est plus rationnel d'utiliser du gravier comme matériau de remplissage pour les structures en béton et en béton armé, pour la construction d'objets monolithiques, pour le chevauchement d'objets avec des dalles.

Gravier

Pour lui, les indicateurs suivants sont alloués :

- masse volumique apparente de la pierre concassée de construction -1400 kg / m3;

- forteresse - 1200;

- résistance aux températures inférieures à zéro - F-350.

Caractéristiques

Scories

Si la pierre concassée est du laitier, alors sa valeur physique scalaire moyenne peut varier autour de 800 kg/m3. Pour la résistance, la note requise doit être prise en compte.

Scories

Fort : 800-1200, et le plus fort - 1400-1600. Pour la classe de résistance secondaire, il peut être à la limite de 1,2-3 t / m3.

Le noir

Le matériau en question est considéré comme ordinaire ou fractionné. Il se distingue également par la manière dont il est produit et posé. Il peut être froid, tiède ou chaud.

Le noir

Par la taille des grains se distinguent:

- massif - 4-7 cm (un calage est nécessaire);

- moyen - jusqu'à 2-4 cm (taille acceptable);

- le plus petit - jusqu'à 0,5-1,5 cm (la miette est utilisée dans le mélange).

Bâtiment froid

Le type froid est utilisé dans la réparation des autoroutes, le chaud et le chaud sont difficiles à sous-estimer pour toutes les autres fins de construction.

Froid

Dans le même temps, les indicateurs du poids volumétrique de la pierre concassée d'une telle couleur spécifique, en d'autres termes, sa valeur physique scalaire, doivent être d'au moins 2,6-3,2 t / m3, avec une résistance de 80 MPa.

dolérite

Quelle est la différence avec la pierre décorative ? Vous pouvez également trouver sur le marché un matériau appelé dolérite.

dolérite

Si de l'humidité pénètre à la surface du matériau, un brillant apparaît immédiatement dessus. Il est souvent utilisé comme pierre de décoration dans l'aménagement paysager, ainsi que pour les structures architecturales.

Classification de la densité du béton kg/m3 par marque

Tout type a une marque. C'est là-dessus que tous ceux qui achètent du ciment doivent être guidés. Il se compose de la lettre M et du numéro suivant. De plus, il existe une autre caractéristique - la classe. Il est généralement indiqué dans les documents réglementaires, mais lors de la commande, les acheteurs distinguent souvent les bétons par marques. La classe est désignée par la lettre B, suivie de chiffres indiquant à quel type de charge la solution congelée résistera.

Marques courantes :

- M100. Il est utilisé dans le processus de travail préparatoire avant de procéder au coulage de la fondation. Il est utilisé comme base de béton pour les bordures dans la construction de routes.

- M200. La marque la plus courante. Cette solution est classée comme lourde, avec une densité moyenne de 2000 kg/m3. Dans la composition - ciment, gravier, sable. La combinaison optimale de force, de qualité et de prix. Convient pour les fondations de bâtiments résidentiels, l'aménagement paysager (construction de trottoirs, de trottoirs), la production de surfaces en béton, d'escaliers, de dalles. Cette marque ne craque pas, elle résiste bien à la pression et aux changements de température. Cela détermine sa popularité et sa polyvalence d'application.

- M250 (classe B 20). Les propriétés sont presque les mêmes que la marque précédente, mais la force est plus élevée. Capable de former des dalles à forte charge.

- M300. Convient aux fondations monolithiques, murs, clôtures, escaliers.

- M350 (B25). Haute résistance, utilisé pour les structures monolithiques dans les constructions à plusieurs étages, ainsi que pour soutenir les colonnes de bâtiments, les bases de piscines et les aéroports.

Le tableau qui sera donné ci-dessous indique quelle nuance de béton en termes de densité moyenne correspond à une certaine classe.

Tableau de densité du béton kg/m3

| Classer | Résistance moyenne, kgf / cm². | Marque |

| À 5 | 65 | M75 |

| B7.5 | 98 | M100 |

| À 10 | 131 | M150 |

| B15 | 196 | M200 |

| EN 20 | 262 | M250 |

| B25 | 327 | M350 |

| B30 | 393 | M400 |

| B35 | 458 | M450 |

| B40 | 524 | M550 |

| B50 | 655 | M600 |

| B60 | 786 | M800 |

Comment influencer le poids volumétrique ?

La densité du monolithe en béton est largement déterminée par les caractéristiques des composants du mélange

C'est à leur sélection qu'il faut prêter attention afin d'obtenir le poids souhaité de la solution concrète en sortie. De plus, la composition et les proportions réelles de la recette sont loin d'être le seul facteur décisif.

Plus de la moitié de la masse de béton tombe sur un gros agrégat, il est donc d'abord nécessaire de déterminer son propre poids et même sa densité apparente. Ce dernier montrera combien de poches d'air pour le sable et le ciment sont laissées à l'intérieur, mais la masse de pierres fera une différence beaucoup plus grave. Par exemple, si la composition de B25 comprend du granit ou de la pierre concassée dolomie d'une résistance de M600, sa propre densité sera si élevée que le béton s'avérera être au moins D2200-2400. Et la pierre ponce, l'argile expansée et le tuf ne donneront qu'un type de monolithe léger pas plus lourd que 1,6-1,8 t / m3.

La densité du monolithe de ciment peut être modifiée à l'aide d'autres composants de la solution, mais pas si sensiblement. Par exemple, une augmentation de poids entraîne l'utilisation de granulats fins. Et n'oubliez pas les plastifiants spéciaux qui améliorent la fluidité du mélange, tout en réduisant la quantité de liquide qu'il contient.

bois de bouleau

Ligne de production de contreplaqué.

Le bouleau est omniprésent dans les forêts de la Fédération de Russie et des pays européens voisins. Il peut être bien manipulé avec des outils manuels et électriques. Il est raboté, fraisé, coupé au couteau, plié. Possédant une densité élevée, il se fend mal d'un coup de hache, surtout à l'état brut, et maintient parfaitement tous les types d'attaches dans son corps.

Son tronc est étroit et souvent courbé, le bois est noueux et le bois est presque inadapté à la fabrication de planches ou de poutres de haute qualité. Le bouleau a un autre inconvénient.Il absorbe fortement l'humidité et est affecté par les maladies fongiques, à partir desquelles il devient rapidement inutilisable.

La production de contreplaqué implique l'imprégnation de feuilles avec des adhésifs, qui confèrent à l'arbre une résistance à l'eau et une protection contre les infections fongiques. Divers types de bois de bouleau à valeur technique sont utilisés pour la fabrication de placage. Les feuilles minces qui en résultent sont particulièrement flexibles et durables. Le contreplaqué en bouleau a une belle texture blanche.

Selon les bases adhésives utilisées, les produits peuvent porter des marquages différents, qui n'affectent pas la densité. Si la feuille appartient à FC, cette désignation indique le type de produit en contreplaqué présentant une résistance moyenne à l'humidité, obtenu lors de l'utilisation de colle à l'urée, qui n'endommage pas particulièrement le corps.

Le marquage FSF indique l'utilisation de colle résine formaldéhyde, qui améliore la résistance à l'eau du matériau, mais dégrade ses qualités environnementales. Ce type de colle a été spécialement créé pour la possibilité d'utiliser des produits pour les travaux extérieurs.

Les produits finis sont répandus en raison de leur résistance accrue, de leur résistance à l'usure, de leur résistance à l'humidité, de leur facilité de traitement et de leur installation rapide. Toutes ces qualités sont possédées par la feuille de contreplaqué en raison de sa densité élevée, allant de 650 à 750 kg/m³ avec une humidité relative du bois de 12-15%.

Caractéristiques de divers bois

Épaisseur et durabilité du contreplaqué à usage général.

Pour la fabrication de feuilles de contreplaqué, diverses essences d'arbres peuvent être prélevées: aiguilles (mélèze, sapin, pin, épicéa), bouleau, chêne, tilleul, hêtre, peuplier. Le bois est tendre et dur. La densité est plus élevée pour le bouleau, le hêtre, le peuplier. Les feuilles de bouleau sont très populaires et respectées parmi les constructeurs. Le bois de bouleau a une teinte claire (blanche ou jaunâtre), la résistance et la dureté de ce matériau sont moyennes. Tous les critères décrits, ainsi que la densité, permettent de trouver l'utilisation de l'un ou l'autre type de matériau dans l'entreprise de construction.

La densité du contreplaqué de bouleau est d'environ 700 kg / m³. Si nous comparons cet indicateur aux conifères, il est légèrement plus élevé. Cela indique que les feuilles de bouleau de cette densité peuvent être utilisées avec succès pour la décoration intérieure et la construction de meubles.

Il est important que les feuilles de ce type ne soient pas utilisées pour des travaux extérieurs. Ils ne conviennent pas à la décoration de la façade en raison du fait qu'ils sont capables de se décomposer

Malgré la densité élevée, ces feuilles de contreplaqué ont peur de l'humidité.

Densité des aiguilles

Le contreplaqué de résineux est le plus facilement disponible pour les consommateurs. Les essences de bois les plus courantes sont le pin et l'épicéa.

Caractéristiques du contreplaqué résistant à l'humidité.

La région de culture a une grande influence sur la densité. Comme le bouleau, le pin est très résistant

Il est également important qu'il s'injecte bien. Le pin se distingue par le fait qu'il contient beaucoup de résine, ce qui le protège de la destruction par un champignon putréfiant, ce qui prolonge sa durée de vie

Les draps en pin sont plus légers. Il a été constaté que la densité dépend de la masse du bois et de son volume. Le pin a un faible poids, donc un tel contreplaqué sera moins dense.

Extérieurement, le contreplaqué de conifères n'est pas de couleur uniforme. Il a un contour un peu rayé. Les feuilles à base d'épinette sont une autre variété. L'épicéa est un arbre qui pousse presque partout en Russie. C'est le produit le plus abordable et le moins cher. Son indice de densité ne diffère pratiquement pas de celui du pin. La densité des feuilles de conifères d'épinette varie de 450 à 470 kg/m³. L'épicéa se prête à un traitement pire que le pin. Il a beaucoup de nœuds et moins de résine. Malgré cela, le contreplaqué de pin et d'épicéa est activement utilisé pour équiper les façades des bâtiments à l'air libre. Souvent, ces panneaux de contreplaqué servent de base à la construction du revêtement de toit.

Sortir

Une quantité physique scalaire est extrêmement importante pour la construction. Par conséquent, au stade de la construction des structures, il est important de prendre en compte tous les indicateurs décrits dans l'article. Le facteur de compactage du matériau doit être déterminé par le fabricant et indiqué dans tous les documents pertinents qui accompagnent tous les lots.

Il est souvent nécessaire de déterminer le taux de compactage des granulats lors du pilonnage et sur le chantier. Il est plus rationnel d'effectuer des mesures à l'aide d'un densimètre. Cela justifiera les objectifs fixés si le matériau ne contient pas plus de 15 % de grains, qui ne dépassent pas une dizaine de millimètres.