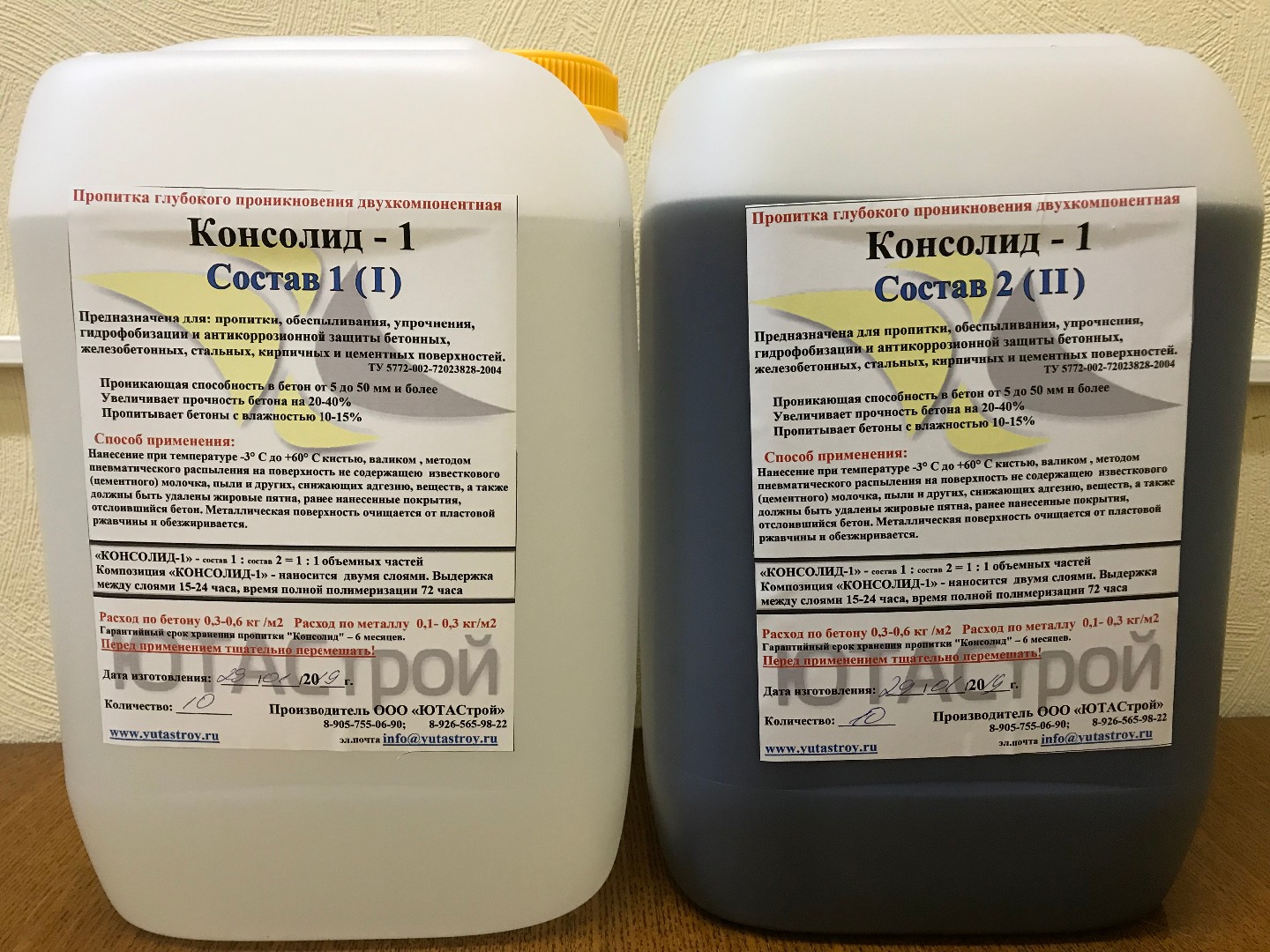

Aperçu des imprégnations de différents fabricants

Un grand choix d'imprégnations de béton peut être trouvé en vente, mais seuls certains modèles méritent l'attention.

Primaire de renfort pour sols en béton Protector

Le produit est destiné à dépoussiérer la surface et à augmenter la résistance du matériau aux produits chimiques. L'imprégnation est demandée dans la construction de surfaces en béton à diverses fins. Parmi eux:

- Revêtements de sol.

- Chemins de la rue.

- Pistes.

Durcissement - Retroplate

L'outil est utilisé pour éliminer la poussière et améliorer les propriétés de résistance du béton de faible qualité (inférieur à M300), ainsi que pour restaurer les anciens sols avec une surface en mosaïque.

Lors du démarrage d'un traitement avec une telle composition, il est important de faire attention aux caractéristiques suivantes:

- L'imprégnation n'est pas destinée au béton non durci (temps d'attente - environ 2 semaines).

- L'application de la composition est autorisée à une température d'au moins + 5 ° C.

Le coût de 1 litre d'une telle imprégnation est de 400 roubles.

Bio - Protexil

Cette série de solutions d'imprégnation pour sol en béton destiné aux bâtiments industriels. Il offre un haut degré de protection contre les influences agressives et possède les propriétés suivantes :

- Profondeur de pénétration - 5-10 mm.

- Consommation - 0,3 l pour 1 m2.

- Température de travail - dans les -40 ... + 80 ° .

- Intervalle de séchage - jusqu'à 6 heures à une température de + 20 ° C.

1 litre d'imprégnation pour le sol - 175-195 roubles.

Universel - Monolithe 20-M

Le produit est à base d'eau, il répond donc à toutes les exigences de sécurité environnementale et est protégé contre les incendies.

En conséquence, l'agent d'imprégnation a les effets suivants sur le produit en béton :

- Améliore la résistance à l'humidité du matériau de 3 points.

- Augmente la résistance à l'usure et la force de 30%.

- Élimine le problème du gauchissement et de la fissuration du béton.

- Enlève la poussière de la surface.

- Offre une bonne adhérence.

- Augmente la résistance aux acides organiques et aux produits pétroliers.

Pour 1 m2 de surface de produit, 3 à 5 litres d'imprégnation sont nécessaires.

Aquastone

L'outil est destiné au dépoussiérage de la surface des chaussées en béton et des chapes à base d'un mélange ciment-sable. L'imprégnation se caractérise par une pénétration profonde et garantit un degré accru de résistance et de dureté. 1 l - 240 roubles.

Aquasol

Cette imprégnation de sol en béton est destinée à isoler la structure de l'humidité et des précipitations. Le coût de 1 litre de substance est de 210 roubles.

Epoxol

Il s'agit d'une imprégnation époxy à dispersion aqueuse, qui est utilisée pour augmenter les propriétés de résistance et protéger les structures en béton de la destruction. Avec son aide, il est possible d'augmenter de 2 à 3 fois la force et la résistance aux charges intenses. Epoxol s'applique sur béton humide et est indispensable pour les locaux de l'industrie alimentaire et pharmaceutique, les établissements médicaux et les bâtiments publics. 1 litre de produit - 380 roubles.

Formule Ashford

Il se compose de polymères de silicate à base d'eau et augmente la résistance des revêtements en béton. 1 litre de substance -110 roubles.

Caractéristiques d'utilisation

Les revêtements hydrophobes pour béton sont appliqués de deux manières :

- Il est ajouté à la solution lors de sa préparation. La composition est répartie uniformément, se lie avec d'autres éléments. La sortie est un béton hydrophobe résistant à l'humidité et durable.

- La surface des structures en béton prêtes à l'emploi est recouverte d'un rouleau ou d'une brosse. Il s'absorbe dans le béton en passant par les capillaires d'une pierre vivante.Forme un film imperméable durable. Il est utilisé avant les murs de levkas, le collage du papier peint ou avant l'application de tout autre revêtement décoratif.

Avant d'appliquer sur la base, il est nécessaire de retirer la poussière, la graisse du mur en béton et de bien sécher. L'imprégnation hydrophobe est ensuite appliquée au rouleau ou au pinceau. Après avoir appliqué la première couche, laissez sécher le mur. Il n'est permis de commencer à appliquer des matériaux décoratifs sur la surface de la structure que le lendemain.

Effet des imprégnations de béton

Les plus répandues actuellement sont les imprégnations organiques. Ils sont en acrylique, polyuréthane, époxy.

Les composés d'imprégnation à base d'acrylique ont de bonnes qualités à un prix abordable. Le béton traité par eux ne se prête pas à l'influence des chlorures. Il n'a pas peur de l'humidité élevée. Il est très résistant aux rayons ultraviolets. Pendant le fonctionnement, la couleur du béton n'est pas perdue.

Ces imprégnations sont utilisées pour éliminer la formation poussière sur les sols en béton, dont la charge est insignifiante. Ce processus est répété après 2 à 3 ans de fonctionnement, car la durabilité des composés à base d'acrylique n'est pas si grande.

Le meilleur effet est donné par les imprégnations à base de polyuréthane. Ils se débarrassent également de la poussière, assurent l'inertie aux composés chimiques. De plus, ces imprégnations augmentent considérablement la résistance du béton et le rendent étanche à l'humidité.

La profondeur à laquelle pénètrent ces imprégnations atteint six millimètres. Ils peuvent être utilisés pour imprégner des chapes en béton, des carreaux de béton et de metlakh, des briques.

Les restrictions sont les conditions interdisant l'utilisation de tels composés dans les zones ouvertes sans auvent, ainsi que la présence obligatoire d'imperméabilisation sous le béton.

L'utilisation d'imprégnation de polyuréthane augmente la résistance des produits en béton. La résistance du béton à l'usure est multipliée par huit à dix. Sa capacité à résister aux charges de choc est doublée.

Le béton devient imperméable et résistant aux composés chimiques. En éliminant la formation de poussière, l'entretien des sols devient plus facile, l'aspect des surfaces devient esthétique.

Classement d'imprégnation

Selon leur contenu, les compositions d'imprégnation sont divisées en deux types:

- organique (polymère);

- inorganique (silicate).

Les solutions hydrofuges organiques agissent sur le béton de la manière suivante : le liant remplit les pores, améliorant la capacité du matériau à résister aux influences agressives et augmentant les qualités hydrofuges du revêtement. De plus, les imprégnations résolvent le problème de la formation de poussière en surface et améliorent ses caractéristiques de résistance.

Les composés d'imprégnation inorganiques fonctionnent différemment. Ils ne visent pas à remplir les pores, mais interagissent avec des composés moléculaires externes, qui se dissolvent ensuite et deviennent immunisés contre d'autres réactions. À la suite de l'interaction, le béton acquiert une résistance et une résistance à l'eau plus élevées.

Lors du choix d'un matériau d'imprégnation, il est recommandé de prendre en compte les facteurs suivants:

- Les composés inorganiques sont utilisés pour : le dépoussiérage à faible coût, avec des irrégularités de surface importantes, avec des charges élevées sur le sol.

- La matière organique est pertinente dans les cas suivants : interaction constante avec les produits chimiques, maintien d'un aspect attrayant du revêtement, nécessité de dépoussiérer la mosaïque.

Aujourd'hui, les produits organiques sont les plus courants. Cela est dû aux meilleures caractéristiques fonctionnelles des composés organiques.

Différentes imprégnations diffèrent par la méthode d'impact sur la base en béton:

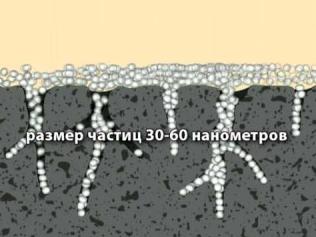

- Les composés d'imprégnation pénétrant en profondeur (silicates, silaxines, silanes) contribuent à la fluidité du béton.Les composants d'étanchéité pénètrent dans les pores microscopiques et interagissent avec les molécules calcaires, augmentant la cristallisation du calcium. Ainsi, les flûtes renforcent le matériau de l'intérieur vers l'extérieur.

- Les composés hydrophobes liquides forment un mince film protecteur. Un exemple est l'imprégnation à base d'acrylate. Le mélange époxy et de nombreux types d'imprégnation de polyuréthane fonctionnent également.

Composés acryliques

Les imprégnations à base d'acrylate se distinguent par des prix abordables et une qualité acceptable. Ils protègent le matériau de l'humidité et des chlorures, résistent aux UV et conservent la couleur naturelle du béton. Les composés acryliques permettent d'éliminer la poussière. Cependant, les imprégnations de ce type sont de courte durée - leur effet ne dure pas plus de 24 à 36 mois.

Composés de polyuréthane

Le polyuréthane est plus efficace que les acrylates. Les solutions d'imprégnation à base de polyuréthane dépoussièrent la surface, résistent aux produits chimiques, à l'humidité et offrent une durabilité. Les mortiers de polyuréthane sont utilisés pour traiter non seulement le béton, mais aussi les chapes en ciment, les pavés extérieurs, les objets en pierre et en brique. Le polyuréthane pénètre profondément dans la couche de béton (jusqu'à 6 mm) et s'utilise aussi bien à l'intérieur qu'à l'extérieur.

Noter! L'utilisation de composés de polyuréthane implique la présence d'une couche d'étanchéité sous la base en béton, qui ferme la pénétration de l'humidité capillaire dans la structure du matériau. Après traitement au mortier polyuréthane, le béton acquiert plusieurs qualités nouvelles :

Après traitement au mortier polyuréthane, le béton acquiert plusieurs qualités nouvelles :

- durabilité accrue au niveau de M600;

- la résistance à l'usure augmente de 7 à 10 fois;

- la résistance aux chocs est doublée ;

- améliore la résistance à l'eau, la résistance aux produits chimiques;

- le dépoussiérage est exclu;

- l'entretien du revêtement devient plus facile ;

- l'aspect de la surface devient plus attrayant.

Les composés d'imprégnation de polyuréthane sont faciles à utiliser et financièrement avantageux. La surface imprégnée commence à être exploitée le même jour, lorsqu'il s'agit de circulation piétonne. Dans le cas du transport, il faut attendre trois jours pour que le béton atteigne ses caractéristiques maximales.

Composés époxy

Imprégnations à base de résine époxy utilisé uniquement à l'intérieur, car ils ne résistent pas à l'exposition aux rayons ultraviolets et jaunissent. La composition est un mélange de deux composants, qui comprend résine époxy et durcisseur... Ces derniers sont des phénols ou des amines tertiaires. Proportions entre durcisseur et résine peuvent différer selon les caractéristiques du consommateur du produit. Les compositions sont offertes en versions colorées et incolores.

Les avantages des imprégnations époxy comprennent les qualités suivantes :

- haute résistance;

- résistance aux abrasifs;

- résistance à l'humidité;

- léger retrait;

- absence d'odeur piquante;

- aspect attrayant, car la surface ressemble à du "béton humide".

L'inconvénient des époxydes est qu'ils sont moins résistants aux produits chimiques et aux charges mécaniques par rapport aux imprégnations de polyuréthane.

Tout sur le dépoussiérage du béton

En fait, toutes les imprégnations sont une couche protectrice indépendante à part entière qui ne nécessite aucun revêtement protecteur supplémentaire. La couche ne deviendra pas un obstacle si vous devez couper du béton armé avec des cercles en diamant.

La base chimique de toutes les imprégnations sont des composés polymères spéciaux.

Les imprégnations sont utilisées aux fins suivantes :

- Dépoussiérage des sols en béton.

- Donner une résistance supplémentaire à la structure en béton.

- Fournir une imperméabilisation, c'est-à-dire empêcher l'eau de pénétrer dans les pores.

- Éviter le revêtement de sol avec un fin réseau de fissures, si, par exemple, le perçage au diamant de trous dans le béton est requis.

La base en béton est déjà sans poussière et complètement prête à l'emploi

Types d'imprégnation

Il existe plusieurs types d'imprégnation, chacune ayant certaines propriétés.

On distingue les catégories suivantes :

- Polyuréthane. Cette imprégnation de béton est la plus appréciée des constructeurs. Cette popularité est pleinement justifiée par le fait que son prix est bas et que l'éventail des tâches effectuées est assez large. Présentons-le sous la forme d'un tableau.

| Scellage | La composition assure une parfaite résistance à l'eau. |

| Dépoussiérage | Particulièrement important pour les sols en béton. |

| Résistance chimique aux influences extérieures | La structure est complètement protégée contre la pénétration de divers types de produits chimiques. |

| Fonction de renforcement | Permet d'augmenter considérablement la résistance aux chocs du sol. |

| Profondeur | L'additif pénètre profondément dans la surface protégée. La profondeur de pénétration atteint 2-3 mm. Cela vous permet d'augmenter les caractéristiques de résistance du béton jusqu'à M600 et même plus. La fonction de renforcement se réalise de manière similaire. |

| Décoratif | L'effet décoratif que cette substance peut donner à n'importe quelle surface joue un certain rôle positif. |

- Le type suivant est l'imprégnation à pénétration profonde pour le béton. Sa principale caractéristique est sa capacité à pénétrer profondément dans le matériau de construction jusqu'à 5 fois plus profondément que le polyuréthane. Par exemple, les sols en béton de résistance moyenne sont imprégnés à une profondeur de 5 mm.

Ce type est utilisé s'il est nécessaire d'effectuer l'imprégnation maximale possible de la surface.

Cela s'applique principalement aux cas suivants :

Institutions et installations où les sols sont soumis à un effet d'abrasion élevé. Dans de tels cas, le composant doit pénétrer aussi profondément que possible. Il aide également à protéger la surface de la poussière.

Représentation schématique du principe de pénétration profonde

- Les produits industriels et les sols à haute résistance ont une faible porosité et sont difficiles à pénétrer pour les additifs courants. Des imprégnations à pénétration profonde sont nécessaires ici.

- S'il est nécessaire de renforcer au maximum la chape faible, la pénétration la plus profonde est nécessaire.

- S'il est urgent d'appliquer une imprégnation sur du béton humide, la seule option possible est une pénétration profonde.

- Un additif acrylique est utilisé pour les surfaces qui ne sont pas soumises à des contraintes, et si elles le sont, alors cette charge est insignifiante. Un exemple est les buanderies ou les sols recouverts de linoléum sur le dessus.

Application d'un composant acrylique sur une surface en béton

Les imprégnations ont trouvé leur application dans le secteur routier. Le fait est que la réparation constante des routes est un processus qui prend du temps. Afin de minimiser les travaux de réparation et d'augmenter considérablement la résistance de la couche de surface de la chaussée, il est judicieux d'appliquer une imprégnation pour le béton bitumineux.

Voici à quoi ressemble le béton bitumineux avant et après le traitement

Travail indépendant

L'un des avantages des imprégnations est le fait que tout le travail d'ajout peut être effectué indépendamment.

L'instruction divise l'ensemble du flux de travail en les étapes suivantes :

- Travaux préparatoires, qui impliquent l'enlèvement de tous les débris.

- La composition est versée sur le sol et essayez de la répartir le plus uniformément possible sur toute la surface avec des pinceaux. Vous pouvez également appliquer la composition avec un rouleau d'hivernage synthétique.

- La composition est laissée sur le sol pendant 1 heure pour le trempage initial. Ensuite, un peu d'eau est ajoutée à la composition et redistribuée (les imprégnations au lithium ne nécessitent pas de redistribution).

- Après 20 minutes, l'excès de mélange est éliminé avec une raclette et le sol est soigneusement lavé à l'eau.

Auto-application de la composition à la surface de la solution congelée

Avantages des imprégnations pour sols et chapes en béton

L'action principale des imprégnations est d'absorber complètement dans les pores du béton, de les remplir et ainsi de renforcer le béton. Après cet événement, la structure en béton acquiert une résistance et une durabilité élevées. En conséquence, il y a également un dépoussiérage de la surface.

Les imprégnants pour béton ont la propriété de durabilité, ils ne peuvent donc être appliqués qu'une seule fois pendant toute la période de fonctionnement du sol en béton.

Un autre avantage important des imprégnations est leurs propriétés protectrices. Grâce à leur application, le sol devient résistant aux effets néfastes du froid et de divers environnements agressifs.

La résistance à l'eau est également améliorée.

Après application de l'imprégnation, le sol peut être utilisé en quelques heures.

Il existe différentes imprégnations, chacune ayant ses propres caractéristiques et propriétés. Considérez les marques populaires "ArmMix Hydrophobic" et "Monolit", qui sont présentées ici: rendez-vous sur le site Web du fabricant et du fournisseur d'imprégnation de béton "fibroblok.ru"

ArmMix Hydrophobe : but et avantages

L'imprégnation acrylique-silicone est très efficace pour le traitement des sols en béton et des chapes en ciment (y compris semi-sèches).

L'outil appartient au type d'imprégnation hydrophobe. À la suite de l'application, il a un effet hydrofuge et durcissant. Le produit liquide ne contient pas de substances toxiques, il peut donc être utilisé dans n'importe quel local.

Parmi les propriétés et les avantages d'ArmMix Hydrophobe figurent :

- C'est une imprégnation à pénétration profonde;

- Donne au béton force, durabilité et résistance au gel;

- Empêche l'apparition de moisissures et d'autres lésions nocives;

- Réduit le gel pendant la saison hivernale et facilite ainsi l'élimination de la glace de la surface;

- Protège de l'humidité;

- Assure la respirabilité.

Une fois appliquée, l'imprégnation remplit complètement les pores d'air et les microfissures du béton et assure ainsi sa résistance et sa résistance à l'humidité.

Le seul inconvénient de la composition est une diminution de l'adhérence de la colle à carrelage à la base. Par conséquent, s'il est nécessaire d'imprégner le sol avec une imprégnation acrylique, puis de coller des carreaux dessus ou de poser du grès cérame, vous pouvez utiliser le primaire d'imprégnation ArmMix "Universal", qui ne contient pas de silicone hydrofuge et est à la fois un renforcement imprégnation et une excellente composition adhésive.

Imprégnation pour béton "Monolith"

Monolithe 20M"

Monolith 20M est un produit à base d'eau inoffensif pour la santé humaine. La composition a une couleur citron caractéristique et est inodore.

Pénétrant profondément dans les pores du béton, Monolith 20M y crée des cristaux qui, lorsqu'il y a de l'humidité, commencent à se dilater. En conséquence, la structure acquiert une résistance élevée à l'humidité et au gel. Dans le même temps, les cristaux ne forment aucune contrainte interne dans le béton, car leur expansion ne se produit que dans l'espace interstitiel.

Après l'application de l'imprégnation, le béton acquiert également des qualités telles qu'une résistance élevée et une résistance à l'usure.

L'imprégnation "Monolit 20M" est recommandée pour une utilisation sur les surfaces en béton des bâtiments résidentiels, des centres commerciaux, des entrepôts industriels, des ponts, des services de réparation automobile, des parkings et autres structures, incl. charge accrue.

L'imprégnation de la marque "Monolit-20M-L" aidera non seulement à renforcer, mais également à polir le sol en béton. Le produit contient du silicate de lithium, grâce auquel toutes ces qualités sont données au béton. Le produit transparent est parfaitement absorbé dans le béton (jusqu'à 40 mm) et forme des cristaux qui ont un effet fortifiant. Il est recommandé d'utiliser cet agent pour les anciens sols en béton exposés à des contraintes mécaniques ou à des agressions chimiques. En outre, la composition renforce efficacement les sols en béton poreux.

Après l'application du produit, la résistance au gel et la durabilité de la structure en béton sont considérablement augmentées. La formation de poussière est réduite à néant. Monolith-20M-L protège de manière fiable le sol contre l'humidité, les acides organiques et les produits pétrochimiques. Le sol traité avec le Monolith de cette marque est facilement poli, formant un éclat radieux.

Vos remerciements pour mon article est un clic sur n'importe quel bouton ci-dessous. Merci!

Imperméabilisation du béton avec du "verre liquide"

Le verre liquide est un mélange de silicates de sodium et de potassium. En composition, le verre liquide est similaire à la colle de bureau. Les silicates qui composent le verre liquide réagissent avec les composants du béton et colmatent les microfissures en couches proches de la surface.

Le verre liquide est un imperméabilisant pénétrant. Il s'applique très simplement - au pinceau ou au rouleau. Vous pouvez faire le travail vous-même. Mais, il convient de noter que la composition est fragile après séchage, donc une telle imperméabilisation nécessite une protection contre les dommages mécaniques.

Imperméabilisation du béton avec du "verre liquide"

En principe, lors de l'utilisation d'un mortier de ciment de haute qualité et d'une résistance inhérente élevée, ainsi que lors de la création de certaines conditions de formage et de séchage, il est possible d'obtenir un béton pratiquement imperméable. Ce béton est utilisé dans la construction d'immeubles de grande hauteur et de structures à des fins spéciales. Dans des conditions normales, il est très difficile de réaliser un tel béton. Surtout quand il s'agit de construction privée de faible hauteur.

Pour augmenter la durée de vie des bâtiments et réduire l'effet destructeur de l'humidité sur eux, l'imperméabilisation du béton est nécessaire. Différents matériaux peuvent être utilisés pour cela : mastic béton ; additifs hydrophobes pour béton; mastic à béton; rouleaux superposés ou collés. L'essentiel est que l'imperméabilisation soit sélectionnée de manière appropriée et que le traitement soit effectué de manière professionnelle.

Le dispositif du sol polymère auto-nivelant

Pour équiper un sol en polymère autonivelant, il est nécessaire de suivre la technologie et la séquence d'actions.

Les principales étapes de la pose d'un sol polymère autonivelant:

- Préparation du substrat - nettoyage, réparation de défauts mineurs, nivellement, élimination de la poussière et de la saleté, meulage de surface. Si le sol est appliqué sur une surface fraîche, attendez 28 jours après le coulage.

- bases - du sable fin de quartz peut y être ajouté, ce qui améliorera l'adhérence. Lorsque le sol est appliqué, attendez une journée, enlevez le sable restant avec un aspirateur.

- Disposition de la couche de base du sol autonivelant - la solution préparée est simplement versée sur la surface, utilisée pour la distribution avec une raclette, les bulles d'air sont éliminées avec un rouleau à aiguilles. Il est préférable de travailler à des températures ambiantes allant de 5 à 25 degrés Celsius.

- Lorsque la couche de base est sèche, une fine couche de polymère de finition est versée. Il existe des mélanges qui n'impliquent pas cette étape.

Composés d'imprégnation populaires

Il existe une grande variété d'apprêts pour béton sur le marché. Considérons seulement le plus célèbre d'entre eux:

- Composé de renforcement "Protecteur". Se distingue par sa haute résistance aux produits chimiques. Rend la surface plus dure. A un effet dépoussiérant. Améliore les propriétés adhésives de la surface. "Protector" est utilisé pour renforcer les structures à diverses fins, y compris les pistes, les routes, les trottoirs, etc. L'imprégnation de renforcement est disponible en bidons de 20 litres.

- XTRÊME DUR. C'est un primaire imperméabilisant à base inorganique. Comprend de la poussière de silice qui pénètre dans la structure en béton et interagit avec la base de ciment. Au cours de la réaction, une masse cristallisée et des structures apparaissent qui bloquent les micropores.

- "Rétroplatine". Une imprégnation durcissable contenant un modificateur. Cet élément est utilisé pour durcir et dépoussiérer une structure en béton. L'apprêt est appliqué à des températures supérieures à 5 degrés Celsius.L'imprégnation est incompatible avec le béton immature.

- Protexil. Il est utilisé pour l'imprégnation des sols dans les installations industrielles. Les composants Protexil protègent le béton des effets des dommages mécaniques et du contact avec des produits chimiques. La couche d'imprégnation sèche en environ 6 heures à une température de l'air de 20 degrés.

- "Monolithe 20-M". C'est un apprêt universel. "Monolit 20M" est produit à base d'eau. Diffère dans le respect de l'environnement et la sécurité incendie. L'action du composé d'imprégnation peut réduire l'apparition de fissures, améliorer la résistance à l'eau, augmenter la résistance à l'usure et également le béton sans poussière. L'apprêt pénètre de 20 à 30 mm dans le matériau et augmente la durabilité des surfaces peintes. Consommation "Monolit 20 M" - environ 1 litre pour 3-5 m². m de socle en béton.

- Aquastone. Diffère par un puissant effet dépoussiérant et hydrofuge. Aquastone pour chape en ciment pénètre profondément dans la structure en béton, renforçant le matériau et améliorant ses caractéristiques adhésives. L'imprégnation est possible dans des conditions de sol humide.

- "Fauché". Primaire hydrofuge pour matériaux à base de ciment. Probetil offre également une résistance aux produits chimiques.

- "Étage principal". Fait référence aux composés époxy. Il est utilisé pour le dépoussiérage et le renforcement des sols en magnésie et en béton, ainsi que des chapes en ciment. Grâce à l'utilisation de "Master Floor", la résistance de la base est multipliée par trois. La particularité de l'apprêt est la capacité d'imprégner un sol humide.

- Formule Ashford. La composition comprend un polymère de silicate à base d'eau. Le renforçateur "Ashford Formula" est destiné au traitement des sols soumis à des sollicitations mécaniques intenses (entreprises industrielles, routes, terminaux logistiques, etc.).

- Litsil. Le développement russe - "Litsil" - a la capacité de dépoussiérer, polir et renforcer le béton. Diffère dans le coût abordable et le respect de l'environnement.

- "Cérésit". L'apprêt "Ceresit" est utilisé pour durcir le béton, les chapes en ciment, les surfaces à la chaux. Améliore les propriétés adhésives du matériau, augmente la densité de surface et sa résistance à l'humidité.

Options alternatives

Les imprégnations ont beaucoup d'avantages, mais elles coûtent cher. Des méthodes alternatives d'amélioration de la qualité du béton peuvent être utilisées si vous le souhaitez. Le matériau le plus courant est le verre liquide. Il a une activité antifongique et crée une surface résistante à l'humidité. Cependant, il ne renforce pas du tout le béton.

Une autre option pour un apprêt est un vernis ordinaire. Ses propriétés sont similaires au verre liquide.

Imprégnation acrylique pour béton

L'imprégnation acrylique pour le béton est à juste titre considérée comme un outil universel qui protège simultanément le revêtement de l'humidité, de la moisissure et de la destruction.

L'imprégnation acrylique pour le béton est à juste titre considérée comme un outil universel qui protège simultanément le revêtement de l'humidité, de la moisissure et de la destruction.

Cet outil appartient au groupe des hydrofuges et est utilisé avec succès pour le bois, le ciment, le béton d'argile expansée et d'autres supports à structure poreuse. L'imprégnation enlève également la poussière de la surface du béton.

Les composés acryliques peuvent être utilisés à la fois à l'intérieur et à l'extérieur. Souvent, les composés acryliques sont utilisés pour renforcer davantage les surfaces friables et fragiles et les structures poreuses.

C'est pour de tels matériaux que la solution acrylique avec une charge de silicone est la plus efficace.

Grâce à sa pénétration profonde, le composé d'imprégnation scelle de manière fiable la chape et empêche la formation de moisissure grâce à son action biocide.

Ces composés adhèrent bien aux chapes neuves et anciennes. Les formulations incolores ne modifient pas la teinte d'origine, mais ne font qu'améliorer la brillance.

Dans la pratique, divers pigments sont largement utilisés, qui, ajoutés à dispersion aqueuse d'acrylique compositions, vous permettent d'obtenir des sols de n'importe quelle couleur. La consommation de solutions acryliques est faible - environ 80 g / m2.

Lors de l'application de composés acryliques, il est nécessaire de prendre en compte certaines caractéristiques. Ainsi, le processus de distribution d'une telle imprégnation peut être effectué manuellement, avec un rouleau ou une brosse douce, ou avec un spray.

La plage de température d'utilisation va de 10 à 30 degré Celsius... Le taux d'humidité pendant l'application doit être de 60 à 80 %. Idéalement, les composés acryliques sont mieux fixés avec un vernis de finition à base de polymère, car ils protègent le béton de l'humidité et non de l'abrasion.

Le vernis polyuréthane peut être appliqué une à deux heures après la distribution de la solution protectrice.

Sans solvants organiques, les imprégnations acryliques sont sans danger pour les personnes et l'environnement. Ils peuvent être utilisés dans toutes les zones désignées, y compris les hôpitaux et les jardins d'enfants.

Il est possible d'appliquer des composés acryliques sur des surfaces humides. Cependant, ils ne doivent pas être très humides. Par exemple, sur une base fraîche, une telle composition ne peut être utilisée qu'au bout de cinq jours, le champ de pose de la chape.

Plus de cent ans se sont écoulés depuis l'invention des sols en béton. Pour toute la période, pas un seul analogue valable de tels motifs n'a été trouvé. Mais il existait des technologies complètes pour renforcer les mortiers de ciment, notamment à l'aide de polyuréthane, d'époxy, de résines acryliques et de verre soluble. Dans cet article, seule une petite partie de ces méthodes a été considérée.

Marques et fabricants

Lors de l'achat de l'un ou l'autre type d'imprégnation, il est nécessaire, comme pour l'achat de tout matériau de construction, de se retourner vers le fabricant. La construction n'est pas un domaine où vous pouvez faire des erreurs et négliger les petites choses. Par conséquent, l'autorité et le nom du fournisseur sur le marché sont une sorte de garantie de qualité. Vous trouverez ci-dessous un classement des meilleures imprégnations pour de telles surfaces.

Parmi les imprégnations qui ont la confiance nécessaire :

"Bande de roulement". La principale qualité positive est la résistance aux produits chimiques. Appartient à la catégorie des durcisseurs. Qualité utile : enlève la poussière de la surface, permettant au matériau de continuer à "respirer", tout en conservant sa vitalité.

Une telle imprégnation pour murs en béton et autres surfaces fonctionne si bien qu'elle est même utilisée pour le traitement des pistes.

"Retroplate" est une autre imprégnation du béton contre l'humidité, dont la fonction principale est le durcissement et le dépoussiérage. Travailler avec elle nécessite le respect de certaines exigences.

Tout d'abord, travaillez uniquement avec la composition à la température de l'air au-dessus de +5 degrés. Deuxièmement, il peut être appliqué sur du béton seulement deux semaines après sa pose.

Sol après utilisation de l'imprégnation "Retroplate"

Sol après utilisation de l'imprégnation "Retroplate"

"Monolit 20-M" est une composition universelle à base d'eau. Il aide à réduire les dommages mécaniques causés au béton par le retrait et améliore également sa résistance à l'humidité. La dureté du matériau est augmentée d'un tiers.

Échantillons l'un traité "Monolith 20m" l'autre non

Échantillons l'un traité "Monolith 20m" l'autre non

De plus, il devient immunisé contre les effets nocifs des graisses, des produits pétroliers et d'autres substances qui ne sont pas favorablement liées au béton non protégé. Dans le même temps, l'imprégnation améliore l'adhérence aux peintures, augmentant la durabilité de ces dernières.

Fonctions des composés d'imprégnation

Le béton se caractérise par sa porosité et ses caractéristiques de résistance sont largement déterminées par le processus d'hydratation du ciment. En raison des caractéristiques technologiques de la fabrication, les pores du béton contiennent un composant de gel de ciment, d'humidité et d'air. Ces éléments nuisent aux propriétés des structures en béton.

En raison de la présence de pores microscopiques, le béton présente deux inconvénients :

- hydrophobie insignifiante, car l'humidité pénètre à travers les pores;

- faible densité du matériau, ce qui réduit les indicateurs de sa résistance.

Au stade technologique moderne, il est devenu possible de changer la structure poreuse du béton en une structure imperméable. Cela se fait à l'aide d'imprégnations.

L'utilisation d'imprégnations permet de résoudre les problèmes suivants :

- protection contre les effets des substances chimiques agressives et de l'environnement;

- augmenter la résistance du matériau;

- résistance à l'usure accrue;

- pas de formation de poussière en surface due à l'effritement du matériau ;

- renforcement des structures vieillissantes;

- prolonger la durée de vie des produits en béton;

- aspect plus attrayant des surfaces en béton.

Des compositions hydrophobes sont utilisées pour le traitement du béton dans de telles installations:

- complexes d'exposition et locaux commerciaux;

- entrepôts;

- magasins de service automobile, lave-autos, parkings;

- espaces ouverts avec des surfaces en béton;

- fermes d'élevage;

- entreprises industrielles;

- bâtiments administratifs et résidentiels.

Noter! Selon le domaine d'application, la composition des imprégnations peut varier considérablement.

Mode d'application

L'imprégnation de polyuréthane peut être appliquée non seulement au béton, mais également à d'autres substrats minéraux, mais la technologie est toujours inchangée.

- Tout d'abord, à l'aide d'équipements de broyage, la surface du béton est nivelée, la laitance de ciment, la couche lâche, l'huile et la couche obtenue à la suite du repassage sont éliminées.

- Les joints sont nettoyés avec un broyeur manuel et les particules solides de ciment et de sable sont éliminées avec une brosse. Ainsi, les pores du matériau sont ouverts.

- Un meulage supplémentaire en trois étapes vise à obtenir un motif de remplissage (pierre concassée taillée). Tout d'abord, un traitement grossier est effectué sur 2 à 5 mm, puis un meulage modéré, à la fin - un meulage avec un abrasif à grain fin.

- La surface est nettoyée de la poussière avec un aspirateur.

- Ceci est suivi d'un apprêt avec imprégnation de polyuréthane jusqu'à formation d'une couche uniforme. Le mélange ne doit pas s'accumuler sous forme de flaques.

- Pour différentes qualités de béton (M 150 – M 350), 3 couches sont utilisées. Pour le béton de chape d'une catégorie supérieure à M 350, ainsi que pour les briques, l'ardoise et les carreaux de céramique, 2 couches suffisent. Pour cela, un matériau tel que "Politax" convient.

- Toutes les couches doivent être soigneusement séchées. À une température de 0 °, le séchage ne prendra pas moins de 6 heures et pas plus de 24 heures, à des températures négatives plus basses, pas moins de 16 et pas plus de 48 heures. Une application test d'imprégnation permettra de déterminer la consommation de polyuréthane.

Pour donner une plus grande résistance, au contraire, il est recommandé de faire des couches supplémentaires. L'imprégnation de polyuréthane assure une pénétration uniforme sur toute l'épaisseur du béton, améliore les propriétés mécaniques du matériau et sa résistance chimique, ce qui garantit une augmentation de la durabilité de la structure de 2 à 3 ans et simplifie également la procédure de maintien du revêtement.

Dans la vidéo suivante, vous attendez l'application d'une imprégnation durcissable sur un sol en béton.