À propos du bloc de mousse et des matériaux

Aujourd'hui, il n'est pas nécessaire d'attirer la force d'ouvriers embauchés pour la construction d'une extension de chalet d'été.

Par exemple, vous pouvez indépendamment :

- faire de la maçonnerie;

- remplir les planchers;

- bloquer le toit.

Dans ce cas, nous nous concentrerons sur la fabrication de blocs de mousse, qui seront utilisés comme matériau de construction principal. Leur prix est assez abordable, cependant, si vous avez les connaissances techniques nécessaires, vous avez toutes les chances d'économiser même à ce stade. La production de blocs de mousse a généralement une rentabilité de 300 %, et elle peut être organisée sans trop d'investissement matériel.

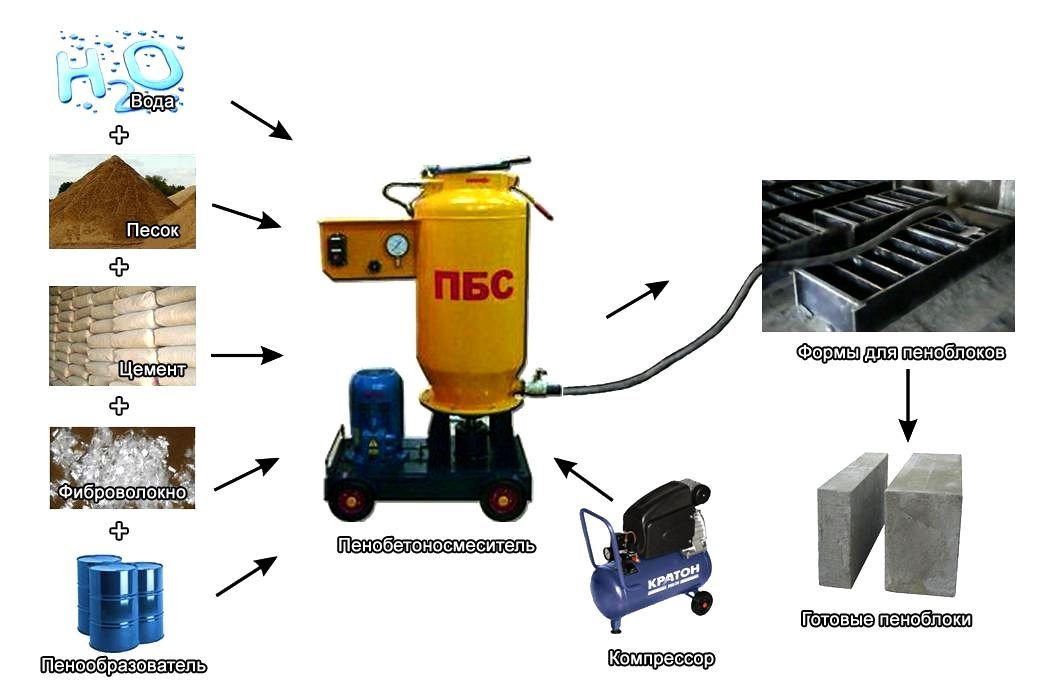

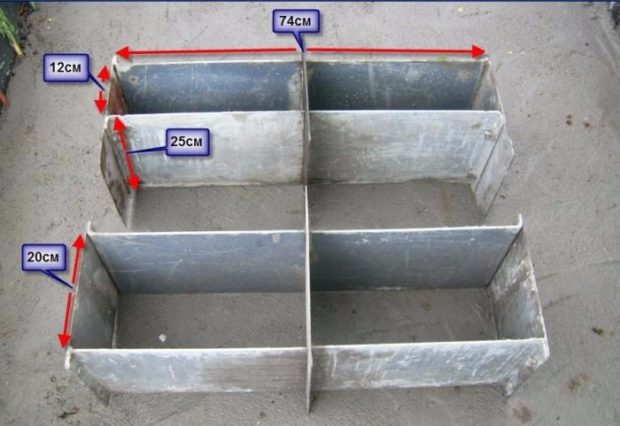

Sur la photo - l'organisation de la production indépendante de blocs de mousse

Le bloc de béton mousse est appelé béton mousse, qui est enfermé dans une certaine forme. Avant d'apprendre à le fabriquer vous-même, vous devez maîtriser le processus de fabrication du béton cellulaire.

Préparez le matériel suivant pour le travail :

- ciment M400 et supérieur, en évitant tout additif dans sa composition ;

- sablez, mais rappelez-vous que lors de la fabrication de béton calorifuge, ce n'est pas nécessaire; si une densité de béton de 550 kg/m3 ou plus est requise, ajouter du sable concassé ou naturel ;

- l'eau;

- agent moussant (ajouter de la mousse à un mélange homogène, sa densité est comprise entre 80 et 85 g / m3 : si elle est inférieure, le nombre de pores dans le bloc de mousse augmentera, ce qui entraînera sa destruction rapide ;

- équipement spécial.

Équipement pour la production de béton cellulaire à la maison

La technologie

| Matériaux pour 1 m3 de béton cellulaire | Sable ≈ 220 kg; ciment - 350 kg; agent moussant - 1-1,5 l; eau en quantité requise. |

| Équipement | 1. Générateur de mousse 2. Compresseur 3. Bétonnière 4. Formes pour blocs de mousse. |

Si vous pensez avoir besoin de beaucoup de matériaux pour fabriquer du béton mousse, nous nous empressons de vous faire plaisir, les coûts seront bien inférieurs à ceux de l'achat de blocs de mousse de marque. Le ciment est le plus cher, les autres composants ne représentent qu'un quart du coût total.

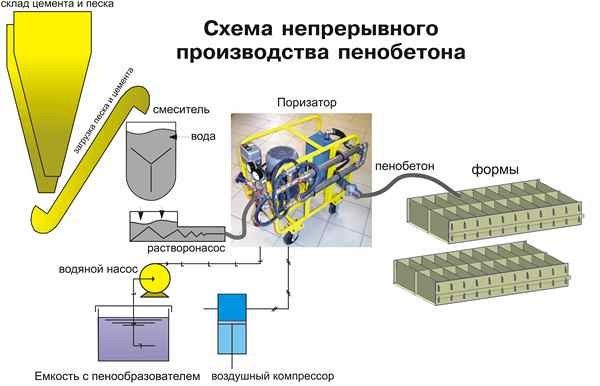

Technologie de production continue de béton cellulaire

D'accord, le tableau est assez intéressant, cependant, il faut également prendre en compte les difficultés qui peuvent survenir dans la production de blocs de béton cellulaire, ce qui peut entraîner des coûts supplémentaires. Il est également nécessaire de calculer le coût d'un équipement spécial, ainsi que le fait que vous fabriquerez du béton mousse pour la première fois. Il existe également une forte probabilité que la première fois, vous ne puissiez pas atteindre la qualité requise de la solution.

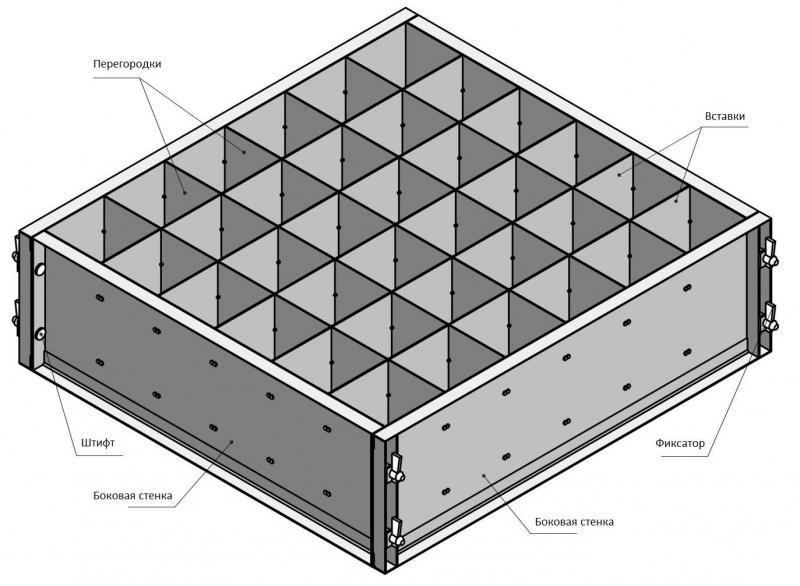

Portez une attention particulière aux formes, car l'aspect futur des blocs de mousse et leurs dimensions globales en dépendront. Parmi eux, le paramètre principal est la largeur, car il affecte l'épaisseur de la maçonnerie.

Production de blocs de béton cellulaire par coulée dans des moules

Si vous décidez de construire un garage - 200 mm suffisent; lors de la construction d'une maison, il ne peut pas être inférieur à 300 mm. Vous pouvez fabriquer vous-même l'équipement nécessaire ou l'acheter dans un réseau de vente au détail.

Il faut dire tout de suite que l'appareil acheté peut parfois ne pas vous convenir pour un certain nombre de caractéristiques, vous devrez alors le modifier vous-même. Le moyen le plus simple est de fabriquer des moules pour blocs de béton cellulaire en utilisant n'importe quel matériau, mais il doit avoir 2 qualités principales - la planéité et maintenir des dimensions sous le poids du béton.

Faire des formulaires

Il doit s'agir de cellules dans une grande boîte dont les dimensions correspondent aux dimensions du futur bloc.

Vous pouvez les fabriquer à partir de :

- métal;

- contre-plaqué;

- planches.

Forme métallique

Le principal avantage de l'autoproduction de blocs de mousse est la forme et la taille arbitraires du produit fini. Pour la construction d'une maison, des produits de dimensions 600x300x300 mm conviennent, bien que vous puissiez en utiliser d'autres, mais vous devez respecter la règle - la longueur doit être un multiple de la largeur ou de la hauteur.

Un exemple de moule en contreplaqué

- Découpez le fond de la feuille de contreplaqué dont les dimensions correspondent à la longueur et à la largeur de la boîte.

- Nous fabriquons également ses murs extérieurs.

- Nous abattons 5 flans de contreplaqué pour qu'ils ressemblent à une boîte. De plus, ses dimensions doivent être faites un peu plus qu'un multiple de la longueur et de la largeur des numéros. Cela est dû à l'épaisseur des cloisons, qui doit également être prise en compte.

Par exemple, d'une longueur de 1500 mm, le caisson s'adaptera à 5 blocs et 4 cloisons entre eux. La largeur du formulaire est également calculée.

- Installez les séparateurs dans le tiroir fini et fixez-les avec des clous.

- Enveloppez la tapisserie d'ameublement en polyéthylène avant de remplir le moule avec du béton. Cela protégera le contreplaqué de l'humidité et le bloc fini sera plus facile à sortir de la cellule, même sans le démonter. Pour un travail indépendant, il suffit de faire environ 60 cellules ou moins.

2 Équipement pour la production de blocs de mousse - que faut-il?

Le béton mousse est produit à la maison à l'aide d'une technologie simple. Pour sa mise en œuvre, les appareils et unités suivants sont utilisés :

- générateur de mousse;

- compresseur;

- bétonnière;

- pompe;

- formes.

Le générateur de mousse peut être fabriqué à la main. Le principe de fonctionnement de tels dispositifs est élémentaire. Le mélange d'émulseur est dirigé vers la section de mélange à un angle de 90 degrés, où il est mélangé au flux d'air. La force de pression commence à agir sur la solution. Le mélange est introduit dans une buse spéciale (elle a une forme tronquée). Dans celui-ci, la composition se contracte d'abord puis s'élargit. Ensuite, la solution est extraite sous pression dans une cartouche spéciale, où la mousse est obtenue.

Pour fabriquer un générateur fait maison, vous devez acheter et connecter en série (à l'aide de raccords) de tels éléments - vannes d'arrêt et de contrôle pour l'alimentation en air et en mélange, une chambre de mélange, une buse tronquée (dans les magasins, elle est vendue sous le nom appareil Laval) d'un diamètre de 1 cm, une cartouche en mousse. Vous aurez également besoin d'une buse avec une rondelle en maille et du fil. Certains artisans utilisent une laveuse à jet au lieu d'une buse Laval. Mais il vaut mieux ne pas le faire, car l'efficacité du générateur de mousse peut diminuer de 20 à 40 %.

Une unité de mousse maison est alimentée par un compresseur. Vous aurez besoin d'un appareil qui fournit une pression d'environ 5,5 à 6 atmosphères, avec une capacité d'au moins 0,5 mètre cube par heure. Il est permis de préparer l'émulseur directement dans un récipient séparé d'une capacité de 150 à 200 litres. Le mélange est fourni au générateur à l'aide de n'importe quelle pompe domestique.

Le générateur de mousse peut être acheté dans n'importe quelle quincaillerie

Si vous ne voulez pas vous embêter avec un générateur de vapeur fait maison, vous pouvez l'acheter dans un magasin de construction spécialisé. Le coût d'un tel équipement est relativement abordable. Mais il est logique de faire les formulaires vous-même. Ils peuvent être fabriqués à partir de feuilles de contreplaqué résistant à l'humidité, qui doivent être recouvertes d'un cadre en métal, ou de feuilles de métal d'environ 3,5 cm d'épaisseur.La forme est une boîte ordinaire de la taille dont vous avez besoin. Décidez à l'avance du nombre de blocs que vous prévoyez de faire dans un quart de travail. Sur cette base, abattez le nombre requis de formulaires. Leur réutilisation n'est pas autorisée.

Technologie de production de blocs de mousse à la maison

La technologie de production de blocs de mousse à domicile prévoit les travaux suivants:

Plus la composition est malaxée, plus la mousse est détruite, ce qui est inacceptable, car elle entraîne une diminution significative de la résistance et d'autres caractéristiques du béton mousse fini.

Plus la composition est malaxée, plus la mousse est détruite, ce qui est inacceptable, car elle entraîne une diminution significative de la résistance et d'autres caractéristiques du béton mousse fini.

- Préparation des composants de départ en quantités correspondant à la recette.

- Préparation du volume requis d'agent moussant à partir de l'émulseur.

- Mélange de mortier ciment-sable dans une bétonnière.

- Ajouter de l'eau et introduire de la mousse, puis mélanger.

- Verser le mélange de béton mousse dans des récipients de moulage.

- Dépôt de blocs finis dans des conteneurs.

- Démoulage des produits pour un séchage ultérieur.

Production d'une forme préfabriquée pour blocs de mousse

Faire une boîte de moulage pour couler des blocs de mousse de vos propres mains offre la possibilité de ne pas être limité par les dimensions standard des produits. Lors de la conception d'un conteneur de moulage, il convient de prendre en compte le nombre de blocs qui seront coulés en même temps.

Les matériaux suivants sont utilisés pour fabriquer le moule :

- contreplaqué résistant à l'humidité;

- une feuille de métal ;

- planches rabotées.

Le processus de fabrication du conteneur de moulage est simple :

- Préparez un dessin d'exécution ou un croquis de la boîte de moule.

- Transférez les cotes de l'esquisse au matériau que vous utilisez.

- Coupez les pièces latérales et transversales aux dimensions requises.

- Découpez le fond du récipient de formage.

Après avoir fabriqué les éléments individuels, assemblez le moule. Lorsque vous utilisez du contreplaqué, placez du polyéthylène à l'intérieur des alvéoles, ce qui facilite le retrait du produit fini et empêche le matériau d'absorber l'humidité. Lubrifiez la surface de la boîte métallique avec de l'huile usagée.

Essayez de créer des formes avec la géométrie la plus correcte.

Essayez de créer des formes avec la géométrie la plus correcte.

Préparation du mortier ciment-sable

Le processus de préparation d'un mélange sable-ciment est effectué selon l'algorithme suivant:

- Nettoyez le sable des impuretés avec un tamis.

- Peser la quantité requise de ciment Portland et de sable.

- Chargez les ingrédients dans le mixeur.

- Remuer pendant 5 minutes jusqu'à consistance lisse.

Quel agent moussant utiliser pour le béton cellulaire

La qualité de l'agent moussant affecte les caractéristiques de performance du béton mousse. Différents agents moussants sont utilisés :

- achetés, proposés en magasins spécialisés. Il s'agit d'un concentré qui est dilué à l'état requis selon les recommandations du fabricant ;

- fait maison. L'agent moussant fait maison contient de la soude caustique à raison de 0,15 kg, 0,06 kg de colle à bois et un kilogramme de colophane. Les ingrédients sont mélangés avec un léger chauffage jusqu'à consistance uniforme, suivi de l'ajout d'eau.

L'agent moussant auto-préparé n'est pas de qualité inférieure au concentré fini.

Nous coulons la solution de béton mousse prête à l'emploi

Le remplissage des récipients de moulage s'effectue de différentes manières :

- manuellement avec de petits volumes de production de blocs de béton mousse;

- à l'aide d'une pompe à béton dans la fabrication de blocs en volumes industriels.

Équipements et outils

Lorsque vous fabriquez des blocs de mousse à la maison, vous aurez peut-être besoin des équipements et accessoires suivants :

- chargeur pour ciment et sable;

- générateur de mousse d'une capacité d'au moins 200 l / min;

- installation barométrique;

- distributeur d'eau usée;

- tamis vibrant (tamis de matières premières);

- tuyau de sortie prêt à l'emploi;

- compresseur;

- bétonnière d'un volume d'au moins 250 litres;

- formes spéciales pour blocs ou une machine à découper.

Il ne sera pas difficile d'acheter l'équipement nécessaire à la production de matériaux de construction à la maison aujourd'hui. Si vous le souhaitez, vous pouvez acheter non seulement une ligne de production complète, mais également ses composants individuels. Il convient de noter que l'équipement pour la production de blocs de mousse à la maison est non seulement fixe, mais également portable. La ligne peut être à convoyeur ou automatisée. Ces facteurs déterminent le coût de l'équipement acheté.

Au cœur de tout équipement se trouve un générateur de mousse. Un tel dispositif par jour peut permettre la libération d'environ 100 à 110 mètres cubes de matériau. Une caractéristique distinctive des lignes stationnaires est leur productivité élevée ainsi qu'une excellente qualité et un faible coût. Considérant qu'un tel kit coûtera environ 1,5 million.roubles, cela remet en cause son achat.

Une centrale à béton cellulaire mobile ne nécessite pas l'achat d'un générateur de mousse coûteux, ce qui la rend très demandée sur le marché de la construction. Cependant, parallèlement à cela, il ne peut pas se vanter de hautes performances. En règle générale, dans ce cas, un réglage de la pression est utilisé, mais avec toute sa puissance, il n'est pas capable de produire plus de 40 à 45 mètres cubes de matériau fini par jour.

Leur résistance est inférieure à celle des analogues créés sur des lignes fixes. Le prix d'un ensemble complet pour la production domestique peut varier de 50 000 à 300 000 roubles. Dans le même temps, en règle générale, les équipements de grande puissance ont un coût élevé. Par exemple, un ensemble de 300 000 roubles peut donner environ 72 mètres cubes de béton cellulaire par jour.

Une ligne automatique nécessite de grandes surfaces, ce qui est souvent problématique, car elle n'était pas prévue au départ. Typiquement, de telles lignes nécessitent la création de bacs pour le ciment, l'eau, le sable, ainsi que des additifs avec dosage automatique. De plus, vous devez penser aux zones de séchage du béton mousse, à sa coulée dans des formes, ainsi qu'à l'installation pour la découpe. Cet équipement est capable de produire en moyenne environ 80 à 100 mètres cubes de matériau par jour, mais tout le monde ne peut pas se permettre ce luxe, car l'ensemble coûtera de 1,5 à 3 millions de roubles.

Lorsqu'au stade initial il n'y a pas assez d'argent, ils achètent du matériel d'occasion. Cependant, dans ce cas, vous devez être préparé au fait que le remplacement de toutes les pièces peut être nécessaire assez rapidement.

Les formes achetées pour le béton cellulaire peuvent être différentes. Aujourd'hui, ils sont fabriqués à partir d'acier, de contreplaqué et de plastique. La capacité des produits est différente, par exemple, vous pouvez acheter des moules en plastique avec des dimensions de 390x190x288 mm, des options de contreplaqué avec des dimensions de 588x300x188 mm, des analogues en acier avec des paramètres 600x300x200 mm

Lors de leur achat, il est important de prendre en compte la rigueur de la géométrie, car la qualité du matériau fini en dépendra directement. Même la moindre violation de symétrie est inacceptable

Lors du choix des formes pour le coulage de la masse de béton cellulaire, vous devez faire attention au matériau de leur fabrication

Étant donné que le coffrage peut être combiné, cela est particulièrement important. Par exemple, si le vendeur note que la version en métal avec des inserts en plastique robuste peut résister même aux températures les plus élevées, vous ne devez pas vous y fier aveuglément.

Par exemple, si le vendeur note que la version en métal avec des inserts en plastique robuste peut résister même aux températures les plus élevées, vous ne devez pas vous y fier aveuglément.

Le fait est que de telles formes sont en fait de courte durée. Au cours du processus de séchage et de durcissement de la masse de béton mousse, une grande quantité de chaleur sera libérée.

Plan d'affaires

La production de blocs de mousse en tant qu'entreprise est une activité rentable et assez rentable, car la demande pour ce matériau est en constante augmentation. Cependant, il est encore nécessaire de procéder à une analyse de la demande et de la compétitivité dans une zone spécifique afin de déterminer le nombre d'acheteurs potentiels et les volumes de production des entreprises existantes.

Si vous envisagez d'ouvrir une mini-usine pour la production de blocs, vous devez acheter un équipement spécial, louer une salle et créer un plan d'affaires.

La superficie des locaux dépend du volume de production prévu. Par exemple, pour la production de 30 m3 de matière par jour, une surface de 300 m2 est nécessaire.

Equipement pour la production de blocs de mousse (ensemble minimum, coût):

- bétonnière (138 000 - 140 000 roubles);

- générateur de mousse (23 000 - 27 000 roubles);

- compresseur (environ 37 000 roubles);

- 20 formulaires (6 000 - 7 000 roubles).

Cela signifie que toute la ligne de production de blocs de béton cellulaire coûtera 200 000 roubles.

Si le béton est durci en autoclave, le prix de l'équipement augmentera considérablement

Si une machine prête à l'emploi (installation) est achetée pour la production, il est important de choisir le bon fournisseur de cet équipement.Il devrait aider à l'installation et fournir un service de garantie.

Rentabilité (dépenses / revenus)

En plus de l'équipement, vous aurez besoin d'un certain nombre de personnel, ainsi que les frais de dépenses générales (loyer, électricité, eau).

Si vous produisez 30 m3 de blocs de béton cellulaire par jour, il vous faudra :

- 9300-9600 kg de ciment;

- 6300-6600 kg de sable;

- 3000-3300 l d'eau pour mortier de ciment et 165-180 l d'eau pour agent moussant ;

- concentré de mousse 45 l.

En termes monétaires, cela équivaudra à environ 60 000 roubles plus 500 roubles pour l'électricité.

Le coût du bloc de mousse comprend également le coût des salaires et du loyer. Cela signifie que la production de 30 m3 coûtera environ 66 000 roubles.

Il est possible de vendre 30 m3 de blocs de béton cellulaire pour 90 000 roubles et de gagner environ 24 000 roubles.

Si vous produisez 10 m3 par jour et vendez les produits, vous pouvez gagner 200 000 roubles par mois. Dans ce cas, les coûts initiaux seront amortis en 1 à 2 mois.

Étapes de travail

Intéressé par la fabrication de béton mousse à la maison, vous devez étudier attentivement la technologie de fabrication des blocs de mousse et trouver la meilleure recette. Après cela, vous pouvez effectuer étape par étape les actions requises, en suivant strictement les instructions.

Solution d'agent moussant

La technologie du béton mousse permet la préparation de mortier de ciment. Il est réalisé de la même manière que pour le béton traditionnel. Il est recommandé d'utiliser des produits sous les marques M400 ou M500 comme mélange de ciment.

Il est important de s'assurer que le sable est sec et exempt d'impuretés ou d'additifs inutiles. Pour diluer les composants, de l'eau simple provenant d'un système d'approvisionnement en eau centralisé est utilisée. De la mousse est ajoutée à la solution finie.

Le générateur de mousse est vendu dans toutes les quincailleries ou fabriqué à partir de moyens improvisés

La mousse est ajoutée à la solution finie. Le générateur de mousse est vendu dans toutes les quincailleries ou fabriqué à partir de moyens improvisés.

Verser la solution dans des moules

L'étape suivante consiste à verser la consistance préparée dans des formes préparées. Avant d'effectuer cette action, les conteneurs sont lubrifiés avec une solution spéciale. Les constructeurs connaissent 2 méthodes pour fabriquer des blocs de mousse de leurs propres mains :

- Moulage par injection.

- Coupe.

La première technologie consiste à verser la solution dans les pièces. Quand il durcit, vous pouvez le sortir du moule et attendre quelques heures de plus pour le durcissement final. L'utilisation de cette technique présente plusieurs inconvénients. Tout d'abord, il s'agit d'un possible endommagement du métal, ainsi que de la déformation des blocs lors du retrait.

Il est assez difficile d'installer des structures à géométrie inégale, alors qu'elles sont de mauvaise qualité et pas assez solides. Cependant, la méthode de coupe est plus coûteuse car elle nécessite l'achat d'un équipement spécial.

Technologie de coupe

La production à l'aide de la technologie de découpe consiste à diviser le panneau fini en plusieurs sections distinctes. En 6 à 9 heures, la matière première acquiert le degré de résistance optimal et peut être retirée du coffrage. Ensuite, la masse préparée est déplacée par la traverse vers l'équipement de coupe et le spécialiste commence le processus de coupe.

L'avantage de cette technique est la précision la plus élevée, car l'écart admissible ne dépasse pas 1 mm. Le complexe de coupe est équipé d'une vis spéciale pour retirer le dessus et les cordes torsadées qui coupent le matériau. Pour obtenir différentes tailles de blocs, le spécialiste modifie la position des fils de coupe. 1 cycle dure 5-7 minutes.

Après la fin de l'événement, le conteneur avec les blocs est placé dans un endroit pour sécher. Déjà après 12 à 24 heures, en fonction de l'efficacité du séchage, le bloc de mousse est retiré de la palette et déplacé vers le lieu de stockage.

La technique présente les avantages suivants :

- La géométrie des blocs s'avère régulière et correcte.

- Les bords n'ont pas de déviations.

- Tous les éclats et irrégularités sont exclus.

Les inconvénients incluent :

- Frais supplémentaires pour l'achat de matériel.

- Si le béton ne durcit pas, il s'effondrera lors de la coupe.

Production en usine de produits en béton cellulaire: caractéristiques de fabrication et rentabilité

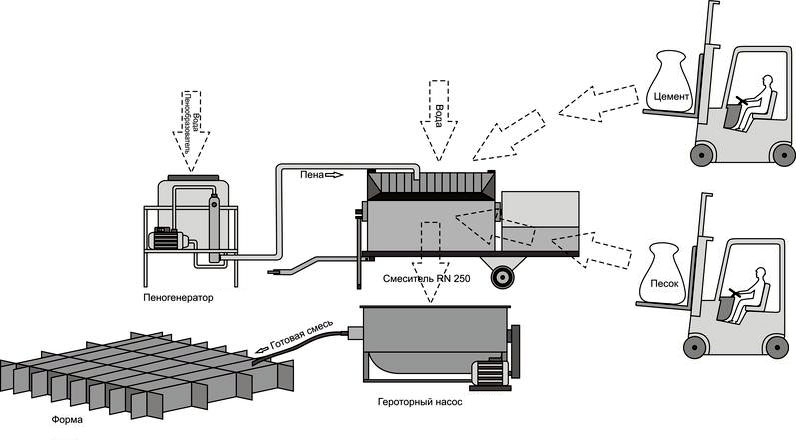

La production de blocs de béton cellulaire est une entreprise rentable, c'est pourquoi l'idée de leur production attire l'attention non seulement des propriétaires fonciers économiques, mais également des hommes d'affaires intéressés. Schéma de production de béton mousse

Schéma de production de béton mousse

Schéma de production de béton mousse

Sélection d'équipement

Organiser une entreprise pour la production de béton cellulaire nécessitera des coûts considérables. Ils sont liés tout d'abord à l'achat de matériel, à la location de locaux et à l'achat des matières premières nécessaires.

- L'ensemble minimum d'équipement comprend: mélangeur, générateur de mousse, moules pour blocs, compresseur, pompe pour béton mousse.

- La meilleure option serait d'acheter une installation automatisée. Elle exclut presque totalement l'intervention humaine. Les principaux avantages de l'utilisation d'un kit complet sont la rapidité et la haute qualité. Le prix, bien sûr, est beaucoup plus élevé, mais le résultat est également approprié.

- Le choix d'un fournisseur doit être abordé avec une responsabilité particulière. Le partenariat avec des entreprises bien établies sur le marché de la fourniture d'équipements de fabrication peut profondément influencer le succès futur d'une organisation.

Pour assurer le plein respect du processus technologique et des conditions de stockage, l'organisation a besoin d'équipements techniques supplémentaires et de la disponibilité de divers équipements.

Il comprend:

- Salle d'entrepôt appropriée pour stocker des blocs finis ;

- Palettes conformes aux exigences GOST

- Équipements pour le traitement thermique des produits en béton cellulaire;

- Bunker automatisé pour le ciment et le sable, capable de doser le remplissage de matériaux ;

- Convoyeur pour l'approvisionnement en sable (à bande);

- Lieu de stockage du sable, dans lequel une certaine température et un certain niveau d'humidité doivent être maintenus.

Types de production et technologie

Les principales méthodes de fabrication du béton cellulaire en usine:

- La technologie des barres vous permet de fournir tous les composants nécessaires au mélangeur sous l'influence de la pression. Les composants dans le dosage requis sont mélangés et une solution prête à l'emploi est fournie à la sortie, qui est envoyée au moule. Dans ce cas, l'utilisation d'un générateur de mousse n'est pas nécessaire.

- La technologie de découpe des pores permet d'effectuer le processus directement sur le chantier, car cette méthode utilise des équipements mobiles mobiles. La mousse est fabriquée dans un vaporisateur, qui la fait passer à travers la ligne, et le mélange fini pénètre dans les moules par le tuyau.

- La technologie classique, qui a déjà été mentionnée ci-dessus, est également utilisée en production, mais le processus est plus automatisé. C'est la méthode la plus populaire de toutes.

Porizator sur roues

Porizator sur roues

Considérez comment se déroule le cycle complet du processus de fabrication du béton cellulaire en utilisant une technologie plus moderne que les installations faites maison. Dans ce cas, le fonctionnement des machines est essentiel et ne nécessite pratiquement pas d'intervention humaine.

Diagramme linéaire automatisé

Diagramme linéaire automatisé

Ligne moderne

Ligne moderne

Brèves instructions pour le fonctionnement d'une ligne automatisée :

- L'opérateur démarre le processus de dosage du matériau (ciment, sable et eau);

- La tarière d'alimentation en ciment s'allume automatiquement et l'alimente dans le compartiment approprié. L'alimentation se termine après avoir composé le montant requis;

- Vient ensuite l'alimentation en sable par un convoyeur à bande, qui est également entièrement automatisé par analogie avec la tarière ;

- Parallèlement à ces procédés, une dose d'eau est collectée et, lorsque la partie requise est collectée, les matériaux en vrac sont déchargés ;

- La mousse est la dernière à entrer dans l'unité.

- Le mélange fini est versé dans des moules et sèche.

- Après l'expiration du temps nécessaire pour acquérir une résistance optimale, la masse est soumise à un décapage et à une découpe ultérieure.

Le résultat de la production de béton cellulaire à l'aide d'une telle ligne répondra à toutes les exigences et indicateurs de qualité. La vidéo de cet article vous montrera le principe général d'une telle installation.

Convoyeur à bande

Convoyeur à bande

Tarière à ciment

Tarière à ciment

Béton mousse

Les produits en béton cellulaire sont une génération assez jeune de matériaux de construction respectueux de l'environnement, emboîtant le pas à l'ancienne génération.

Aujourd'hui, depuis les années 90, la production et l'utilisation du béton mousse a considérablement augmenté en volume et connaît un véritable essor.

Le matériau lui-même a été inventé et breveté relativement récemment - en 1924 par l'architecte suédois A. Erickson. Selon les normes historiques, c'est un court laps de temps.

Les produits en béton cellulaire sont fabriqués sous forme de blocs, de monolithes, en utilisant des technologies de découpe ou de remplissage, par des méthodes d'autoclave et sans autoclave. En fait, ce matériau peut prendre n'importe quelle forme.

Caractéristique du matériau

Pour calculer correctement les caractéristiques du matériau, utilisez le tableau n°1 donné ici :

| Vue | Résistance à la compression | Béton mousse de densité moyenne | Coefficient de conductivité thermique |

| Contour de mur d'isolation thermique | B 0,75 | D400 | 0,09–0,10 |

| B1 | D500 | 0,10–0,12 | |

| Blocs de mousse porteurs et calorifuges | B 2.5 | D600 | 0,13–0,14 |

| B 3.5 | D700 | 0,15–0,18 | |

| B 5 | D800 | 0,18–0,21 | |

| B 7.5 | D1000 | 0,23–0,29 | |

| Murs porteurs | B 10 | D1100 | 0,26–0,34 |

| B 12.5 | D1200 | 0,29–0,38 |

L'utilisation du béton mousse sous forme de blocs ou de monolithes dans la construction d'objets de construction a permis d'obtenir des propriétés inaccessibles avec d'autres matériaux :

- Premièrement, le béton cellulaire est absolument respectueux de l'environnement, en raison de sa structure poreuse, il peut être attribué sous condition à des matériaux "respirants", ce qui contribue à la formation d'un microclimat naturel dans un bâtiment (pièce).

- Deuxièmement, il s'agit de la chaleur (résistance au gel) et de l'isolation phonique, dont la dernière est d'environ 60 dB. Si tout est clair avec l'isolation phonique, alors il y a quelque chose à ajouter sur l'isolation thermique. L'isolation thermique dans les maisons est réglable en raison de la même porosité du béton mousse. La moisissure ou la formation de buée sur le verre dans les maisons en béton cellulaire est un phénomène extrêmement rare. L'air dans les pores du matériau sert d'oreiller supplémentaire, empêche la perte de chaleur ou, au contraire, la fraîcheur, empêchant l'équilibre des températures interne et externe.

- Troisièmement, c'est la durabilité et la sécurité incendie en raison de la résistance au feu du matériau. Avec la résistance au feu, tout est également clair - cela est obtenu par le fait que les blocs de mousse ne contiennent pas de matériaux inflammables et ne brûlent donc pas, ne fondent pas, ne se fissurent pas et, même à des températures élevées, conservent leur forme, ne perdent pas de force et ne pas s'effondrer. La durabilité du béton mousse est identique au béton ordinaire, qui gagne également en résistance avec le temps. La durabilité du matériau est associée à une résistance élevée aux intempéries et s'explique par la faible absorption d'humidité du matériau.

- Quatrièmement, c'est l'ergonomie et l'économie. Produits en béton cellulaire, soumis au respect des exigences des normes nationales (GOST 12.1.007-76, GOST 25485-89 "Bétons cellulaires. Conditions techniques"), en fonction du degré d'exposition de l'organisme à des substances nocives (toxicologiques caractéristiques) appartiennent à la catégorie non dangereuse - substances à faible risque. En fait, il s'agit d'un degré proche du respect de l'environnement absolu, qui ne peut être amélioré même si la surface poreuse des blocs est remplie d'air écologiquement pur des prairies alpines. L'ergonomie et l'efficacité sont dues au faible coût du matériau ou des produits fabriqués à partir de celui-ci, de la taille, du poids. Ainsi, avec une taille de bloc moyenne (60 cm x 30 cm x 20 cm), presque treize fois la taille d'une brique ordinaire (25 cm x 12 cm x 8,8 cm), son poids n'est que d'un peu plus de 23 kg. Avec le rapport du volume de béton cellulaire à la brique ou au bois (1 m³) - 1/1, le béton cellulaire est moins cher que le bois en moyenne de 30% et la brique de 40. Une diminution du poids avec un volume accru et admissible la force réduit le poids de l'ensemble du bâtiment, réduit la pression sur les fondations.

- Et enfin, cinquièmement, c'est la facilité de traitement. Ce matériau est parfaitement scié, traité et ne pique pratiquement pas. Aucun équipement spécial ou coûteux n'est requis pour le traitement. Une scie à métaux ordinaire est très bien.

Que sont les blocs de mousse

Le bloc de béton mousse est un béton, revêtu d'une certaine forme. Comment faire un bloc de mousse ? Pour cela vous aurez besoin de :

- ciment;

- sable;

- agent moussant;

- l'eau;

- équipement pour l'obtention d'un mélange;

- formes.

Pour obtenir 1 m³ de blocs finis, environ :

- 200 kg de sable de construction ;

- 320 kg de ciment PC 500 DO ou grade non inférieur à M 400 ;

- 1-1,5 l d'agent moussant;

- durcisseur;

- eau à la demande;

- électricité.

Schéma d'un générateur de mousse maison.

En termes d'argent, c'est beaucoup moins cher que d'acheter des blocs dans un magasin. Le composant le plus cher est le ciment. Son coût est d'environ 75 % du coût de tout le matériel reçu. De plus, vous devez dépenser de l'argent pour un équipement spécial. Il comprend:

- générateur de mousse;

- bétonnière;

- compresseur;

- manomètres;

- formes.

Les formes sont très importantes dans la fabrication des blocs. Les dimensions des blocs finis en dépendent. Pour la construction d'un bain public ou d'un garage, vous pouvez fabriquer vous-même des blocs de mousse mesurant 50 x 20 x 20 cm.Pour la construction des murs d'une maison, il est préférable de faire des blocs de 30 cm de large.Tous les équipements peuvent être acheté, loué, fabriqué par vous-même. Les formulaires sont assez simples à fabriquer à partir de différents matériaux en feuilles. Mieux vaut utiliser des tôles. Il faut fabriquer une grande boîte et l'équiper d'alvéoles qui ont les dimensions des futurs blocs. Ces tailles peuvent être n'importe lesquelles.

Les coffrages et cloisons peuvent être en contreplaqué de 10 mm. Dans ce cas, il est recommandé de les recouvrir de polyéthylène afin que le matériau du mélange ne soit pas absorbé par le bois et que les blocs finis puissent être facilement retirés des alvéoles. Des tailles énormes ne sont pas nécessaires, sous la forme, il suffit d'avoir 40 cellules. Si vous avez 2 de ces formes dans votre travail, le processus de fabrication de blocs et d'installation de murs à partir d'eux peut être effectué simultanément. Blocs finis.

Avantages et inconvénients des maisons en pisé

Inconvénients :

- Non étanche, craignant les inondations même à court terme, doit être protégé de la pluie, équipé de pentes et de corniches accrues;

- Conduire la construction uniquement pendant la période printemps-été par temps sec.

Avantages:

- Respect de l'environnement des matériaux ;

- Bon marché et disponibilité du matériel ;

- Hygroscopicité, les structures en pisé sont capables d'absorber et de libérer de l'humidité en plus grande quantité ;

- La capacité de stocker la chaleur ;

- La capacité de construire de vos propres mains et de n'importe quel design.

Il faut commencer à construire une maison en béton d'argile en choisissant un lieu. Il est préférable de construire de telles maisons dans un endroit sec sur une colline ou sur des fondations élevées par crainte d'inondations, même à court terme.

Il est conseillé de commencer la construction au printemps, afin qu'elle ait le temps de bien sécher.