Mesures de sécurité

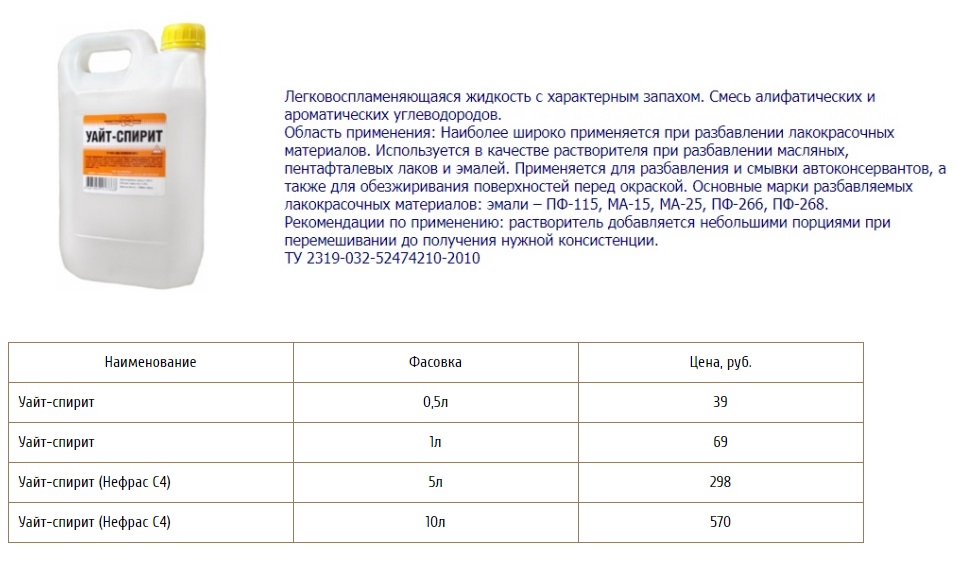

D'un point de vue hygiénique, le white spirit est dangereux. Cela impose certaines restrictions à son utilisation. Auparavant, le solvant spécifié était utilisé dans les copieurs comme fluide porteur, ce qui rendait dangereux le travail avec cette technique. À une certaine époque, l'essence à solvant remplaçait presque complètement la térébenthine utilisée auparavant dans l'industrie des peintures et des vernis, qui servait de solvant principal. Le liquide qui a remplacé la térébenthine appartient à la 4e classe en termes de niveau de danger, qui comprend des substances non dangereuses et peu toxiques.

La grande volatilité des vapeurs de solvants, nocives pour la santé, explique les exigences correspondantes pour la qualité des systèmes de ventilation par aspiration dans les pièces où il est censé être utilisé. Les installations de fabrication où de telles substances sont utilisées devraient être équipées d'un système de ventilation locale efficace. Si le white spirit est utilisé dans un environnement domestique, vous devez vous assurer que la pièce est bien ventilée ou travailler à l'extérieur lorsque vous travaillez avec. Cependant, ce solvant a un faible niveau de toxicité et est l'un des plus préférés pour le travail dans des espaces confinés.

L'exposition à long terme aux vapeurs volatiles de white spirit sur les voies respiratoires peut être toxique.

Vous pouvez déterminer l'empoisonnement du corps par les symptômes suivants:

- vertiges et maux de tête;

- somnolence;

- irritation des yeux et des muqueuses;

- démangeaisons de la peau, éruption cutanée chez les personnes sujettes aux allergies, eczéma, dermatite.

Le solvant doit être conservé à une température comprise entre -40 et +40 degrés Celsius dans un endroit protégé des rayons directs du soleil dans un récipient hermétiquement fermé. La manipulation des récipients contenant du white spirit doit être effectuée à l'écart des sources d'inflammation, de chaleur et de flammes. En cas d'incendie de white spirit, du sable, de la mousse ou du dioxyde de carbone doivent être utilisés pour l'extinction, l'eau n'est pas utilisée dans ce cas.

Dans la vidéo suivante vous trouverez une mini-présentation du white spirit Lakkabensiini 1050 de Tikkurila.

Des mesures de précaution

Avant de commencer à travailler avec un solvant, vous devez vous préparer adéquatement et vous protéger des vapeurs nocives. N'oubliez pas que les composants individuels qui composent la composition peuvent affecter négativement votre bien-être et votre santé. Les hydrocarbures, les cétones, ainsi que d'autres composés et composants provoquent le développement de maladies de la peau, de maux de tête, de réactions allergiques et de décharges de gravité variable. Les éléments volatils, qui provoquent des vapeurs nocives, affectent la muqueuse des yeux ainsi que les voies respiratoires. Parfois, lors de l'utilisation de ces formulations, des nausées sont notées.

Compte tenu de tout ce qui précède, il convient de veiller à réduire l'effet négatif. Des vêtements de travail et des accessoires spéciaux sont nécessaires non seulement pour protéger les mains, mais aussi le visage, les yeux et le nez. Vous aurez certainement besoin de lunettes spéciales, d'un masque respiratoire et de gants. La composition étant inflammable, évitez de fumer et d'utiliser des flammes nues pendant le travail.

C'est intéressant : Comment réparer un plafond tendu ?

Trucs et astuces d'utilisation

Les agents dégraissants doivent être utilisés avec une extrême prudence, en évitant le contact du liquide avec la peau. Tous les travaux sont effectués dans une séquence donnée :

- le métal est principalement nettoyé mécaniquement avant le traitement. Cela doit être fait pour éliminer les divers défauts et la rouille. Vous pouvez utiliser du papier de verre ordinaire, ainsi qu'un broyeur;

- les zones qui n'ont pas besoin d'être traitées sont recouvertes de toiles spéciales;

- il est préférable d'appliquer un dégraissant sur le fragment traité avec un morceau de tissu ;

- le solvant est maintenu sur la surface pendant un certain temps, après quoi l'excès est éliminé, et la section métallique est apprêtée puis peinte.

Il est impératif d'utiliser un dégraissant avant de peindre. Vous ne devriez pas faire l'erreur de beaucoup de ceux qui ont décidé de gagner du temps en sautant cette étape importante du traitement du métal. La rouille sur la surface qui apparaît au fil du temps entraînera pour le propriétaire des frais de temps et d'argent importants.

Solvant R-5 - chimie complexe dans la construction

Les solvants sont des formulations spéciales conçues pour réagir avec un liant et en même temps réduire la viscosité de la peinture. C'est leur principale différence avec les diluants utilisés pour abaisser la viscosité des peintures et vernis.

Dans cet article, nous nous concentrons sur les fluides techniques de composition complexe, le représentant choisira le solvant R-5

Quel est ce solvant ?

Dans l'industrie moderne des peintures et des vernis, une grande variété de substances organiques et inorganiques sont utilisées comme solvants. Pour améliorer la qualité des produits obtenus, les fabricants utilisent généralement des mélanges. Ils sont appelés numérotés.

La composition organique P-5 est utilisée pour diluer diverses peintures afin d'obtenir une viscosité de travail, ainsi que pour nettoyer en profondeur les outils et équipements de peinture.

La popularité de ce mélange est due à ses excellentes caractéristiques de performance. Le grand nombre de composants qui composent ce mélange détermine sa large spécialisation et, en outre, sa capacité à dissoudre une variété de substances organiques.

Caractéristiques et application du R-5

Ce solvant sous son aspect est un liquide transparent totalement incolore ou légèrement jaunâtre sans présence d'inclusions en suspension visibles. Ce mélange a une odeur spécifique assez piquante.

Le solvant R-5, dont la composition comprend 30% d'acétate de butyle et d'acétone, ainsi que 40% de toluène, est l'un des plus actifs et agressifs. Par conséquent, son utilisation dans les travaux nécessite un soin et une précision particuliers. Dans certains cas, il peut être plus approprié d'utiliser des formulations faibles.

Ce mélange combiné est acheté pour diluer des produits de peinture (peintures et vernis), à base de résine PSH-LS et PSH LP. De plus, il interagit bien avec d'autres substances à base de caoutchouc, polyacrylique et époxy, résines organosiliciées et autres composants filmogènes.

Cette combinaison est ajoutée aux peintures et vernis en petites portions avec une agitation constante jusqu'à ce que le produit final obtienne la viscosité requise. La durée de conservation de la composition finie ne dépasse pas 1 an à compter de la date de fabrication. Le solvant R-5, GOST 7827-74, est produit dans des proportions appropriées dans de grands mélangeurs dans les usines, mais pour les besoins du laboratoire, il est facile de le préparer vous-même.

Ce mélange de solvants est largement utilisé, mais pas universellement applicable. Dans certains cas, il est plus judicieux d'utiliser le solvant R-5a. Il est dérivé du précédent, et sa seule différence est que la fraction massique de l'un des composants, à savoir l'acétate de butyle, ne doit pas dépasser 30 %.

Précautions pour le travail

Ces mélanges de solvants contiennent des hydrocarbures aromatiques, des amines, des dérivés halogénés et des cétones, qui peuvent provoquer diverses maladies de la peau ainsi que de graves intoxications. Les vapeurs sont irritantes pour les voies respiratoires et les yeux.

En cas de contact prolongé, les solvants peuvent avoir un effet négatif sur la moelle osseuse et le sang. Lorsque vous travaillez avec ces mélanges, il est nécessaire de porter des vêtements spéciaux, ainsi que d'utiliser des gants, un respirateur et des lunettes de protection.

De plus, ces mélanges sont inflammables et explosifs.Ne travaillez pas avec eux à proximité de flammes nues, en fumant, etc. La pièce où se déroulent les travaux doit avoir une bonne ventilation, car la pollution atmosphérique dangereuse se produit très rapidement. Entre autres, ces mélanges sont très corrosifs pour certains plastiques.

Dégraissage des tuyaux et flexibles

8.1. Avoir besoin

dégraissage des canalisations assemblées avec une pression supérieure à 4,0 MPa (40 kgf/cm2)

déterminé par la documentation technique, une décision de dégraissage est recommandée

prendre après inspection des extrémités ouvertes du pipeline, selon OST 26-04-2574.

8.2. Pipelines

l'oxygène liquide est contrôlé au moins une fois pour la présence de contamination grasse

une fois par an, dans le cas où de l'oxygène y est transporté contenant

la contamination grasse est supérieure aux exigences de GOST 6331.

Contrôle de contrôle

les zones avec la vitesse la plus faible sont exposées à la présence de contamination grasse

débit, et avec un débit uniforme - sections d'entrée. Le contrôle est effectué

selon l'article 5 de la norme.

En cas de dépassement

normes OST 26-04-1362, l'ensemble de la canalisation est soumis à un dégraissage.

8.3. Lors du dégraissage

par immersion dans des bains, les tuyaux sont placés dans des bains spéciaux remplis de

solutions de nettoyage ou solvants aqueux, et durcis conformément à

instructions

la norme.

8.4. Pour le dégraissage

en utilisant la méthode de circulation, les pipelines sont connectés à un système spécial,

équipé d'une pompe à travers laquelle des solutions de nettoyage aqueuses sont pompées ou

solvants (voir norme).

8.5. Dégraissage

la surface intérieure des tuyaux par le procédé de remplissage est réalisée comme suit :

des bouchons technologiques sont installés aux extrémités des tuyaux. Par le biais de l'approprié

le raccord dans le bouchon est versé avec un solvant, après quoi le raccord est fermé, et les tuyaux

ou les tuyaux sont posés horizontalement. En position horizontale, les tuyaux doivent

rester pendant 10-20 minutes, pendant ce temps, ils doivent être tournés 3-4 fois pour

laver toute la surface intérieure avec du solvant. Tuyaux remplis

solvant, peut également être déplacé dans des bascules spéciales ou pivotantes

mécanismes.

8.6. Parcelles

la canalisation installée est dégraissée par circulation de solvant ou

solution détergente aqueuse.

8.7. Indicatif

consommation de solvant nécessaire pour le dégraissage ponctuel de l'intérieur

surface d'un mètre courant de tuyau, calculée par la formule :

(2)

où Q - consommation

solvant, dm3/m;

ré

- diamètre intérieur du tuyau, voir.

Consommation de solvant

pour un seul tuyau, le dégraissage est donné dans le tableau. 2.

Tableau 2

Consommation de solvant pour un seul

tuyaux de dégraissage

|

Intérieur |

3 |

b |

10 |

15 |

20 |

25 |

32 |

|

quantité requise de solvant, dm3 / m |

0,02 |

0,04 |

0,06 |

0,09 |

0,12 |

0,20 |

0,25 |

Suite du tableau. 2

|

Intérieur |

40 |

50 |

70 |

80 |

100 |

125 |

200 |

|

quantité requise de solvant, dm3 / m |

0,25 |

0,30 |

0,40 |

0,50 |

0,80 |

1,00 |

1,60 |

Suite du tableau. 2

|

Intérieur |

300 |

500 |

750 |

1000 |

|

quantité requise de solvant, dm3 / m |

2,40 |

4,00 |

6,00 |

8,00 |

8.8. Petites zones

les canalisations peuvent être dégraissées par essuyage ou sablage

solution de nettoyage à l'eau à l'aide d'outils spéciaux.

8.9. Extérieur

les surfaces des extrémités sur une longueur de 0,5 m lors de l'installation sont essuyées avec des serviettes,

trempé dans un solvant ou une solution détergente aqueuse, et séché sur

plein air.

8.10. Tous les détails,

destiné au raccordement des tuyaux au réservoir doit être dégraissé

par essuyage, si une contamination était possible pendant le stockage.

8.11. Tuyaux de réservoir

l'oxygène médical est dégraissé avec le vaisseau.

8.12. Faible en gras

les tronçons de canalisation à stocker ou à transporter doivent être

doit être bouché et scellé.

8.13. Parcelles

canalisations soumises à une passivation chimique avant assemblage ou

les autres traitements chimiques de surface ne peuvent pas être dégraissés si

les exigences de la norme sont respectées.

8.14. Sections

canalisations et tuyaux, dégraissés pendant la fabrication, reçus pour installation de

les capuchons et portant les marques correspondantes dans le passeport ne sont pas dégraissés.

8.15. Le dégraissage n'est pas

les canalisations complètes sont soumises à une pression jusqu'à 4,0 MPa (40 kgf/cm2),

si des tronçons de canalisations avant assemblage ou des canalisations assemblées ont été soumis à

nettoyage du tartre, des scories, etc. par décapage, sablage et grenaillage

En traitement.

8.16. Tronc

canalisations d'oxygène et canalisations inter-ateliers, pression jusqu'à 1,6 MPa (16

kgf / cm2), assemblés ne sont pas dégraissés, si avant raccordement

tuyaux individuels, l'inspection visuelle a confirmé l'absence de taches de graisse

contamination à la surface des canalisations, pour laquelle un acte doit être rédigé.

Solvant R-5 et R-5A.

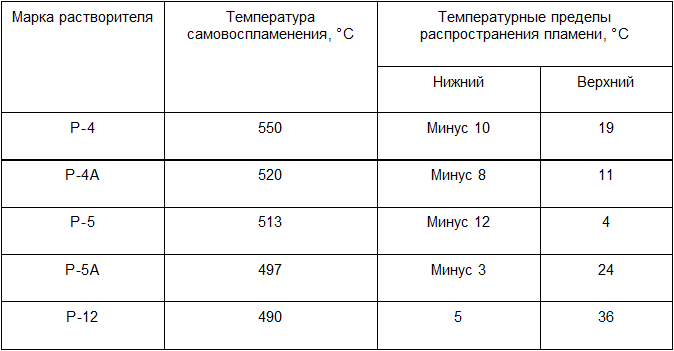

Les solvants R-5 et R-5A sont largement utilisés dans l'industrie des peintures et vernis. Ils sont destinés à diluer les émaux et primaires à base de polychlorure de vinyle et de résines perchlorovinyliques, les copolymères à base de chlorure de vinyle, les caoutchoucs chlorés, les résines époxy, les peintures organosiliciées et polyacryliques (voir Tableau 1) :

Principales marques de matériaux de peinture

Pour la dilution de peintures et vernis à base de résines PSH LS, PSH LN, caoutchoucs, résines époxy, polyacryliques, organosiliciées et autres substances filmogènes.

Vernis : KhV-139, AS-16, AS-82, AS-516, AS-552, AK-113.

Émaux : KhV-124, KhV-125, KhV-160, KhV-16, KhV-782, KhV-536, KhS-1107, AS-131, AS-560, AS-599, AK-192, EP-56, EP-140, EP-255, EP-275, EP-525, EP-567, KCh-767, KO-96, KO-811, KO-814, KO-818, KO-822, KO-841.

Apprêts : AK-069, AK-070, EP-0104

Mastics : EP-0020, EP-0026, EP-0028.

Pour la dilution des peintures et vernis (à base de résines PSKh LS, PSKh LN, caoutchoucs, époxy, résines polyacryliques organosiliciées et autres substances filmogènes), dont la technologie exclut la possibilité d'utiliser le solvant R-5.

Comme il ressort du tableau 1, les domaines d'application des deux solvants sont presque identiques. GOST 7827-74 définit la différence d'utilisation du solvant R-5A avec la phrase vague "Pour diluer les peintures et vernis... dont la technologie exclut la possibilité d'utiliser le solvant R-5".

Indicateurs de qualité des solvants R-5 et R-5A :

La norme pour la marque selon GOST 7827-74

1. Couleur et apparence

Liquide transparent homogène incolore ou légèrement jaunâtre sans particules en suspension visibles

2. Fraction massique d'eau selon Fischer,%, pas plus

3. Volatilité avec l'éther éthylique

4. Indice d'acide, mg KOH/g, pas plus

5. nombre de coagulation,% pas moins

6. Action de dilution

Il ne doit pas y avoir de coagulation et de délaminage des matériaux de peinture.

Après séchage, il ne doit y avoir aucun comportement de film sur la surface, ainsi que des taches blanchâtres ou ternes.

7. Point d'éclair en creuset fermé, ° С,

Évidemment, en termes de caractéristiques techniques, les deux solvants sont similaires. Alors quelle est la différence qui « exclut la possibilité d'utiliser le solvant R-5 » ?

Bien sûr, tout dépend de la composition des solvants. Bien que le R-5 et le R-5A soient tous deux fabriqués en mélangeant les mêmes solvants, leur rapport est différent.

La composition des solvants déterminera leur volatilité. Comme le montre le tableau 3, le solvant P-5A contient trois fois plus d'acétate de butyle. Plus il y a d'acétate de butyle dans le solvant mélangé, plus sa volatilité est faible. Celles. Le R-5A est un solvant plus lent que le R-5. Pour de nombreuses peintures et vernis, la volatilité du solvant utilisé pour diluer jusqu'à la viscosité de travail est l'un des critères déterminants.

Malheureusement, il n'est pas possible de fournir des instructions plus précises pour l'utilisation des solvants R-5 et R-5A, car tout dépend de la composition des peintures et vernis, et cette information est un secret commercial des fabricants. Il ne reste plus qu'à se fier à l'expérience pratique et aux recommandations des fabricants de peintures et de vernis.

Autres articles

Classification par composition chimique et désignation des matériaux de peinture

Objectif, types et composition des peintures et vernis

23 octobre 2020

Pourquoi avez-vous besoin d'un apprêt. Avantages applicatifs.

Quelle est la différence entre les solvants 646 et 647 ?

Les solvants sont présentés dans les magasins avec un assortiment assez diversifié, mais les plus populaires sont les numéros 646 et 647. À première vue, les compositions semblent être identiques: produites par des entreprises nationales, emballées dans des conteneurs similaires, utilisées dans certaines régions. Cependant, il existe des différences mineures mais très importantes entre les produits.

Une caractéristique distinctive est la composition chimique des solvants. Les composants qui composent 646 que nous avons donnés ci-dessus, nous allons donc parler de 647. C'est aussi un mélange à plusieurs composants, qui comprend les substances suivantes:

Comme vous l'avez probablement remarqué, l'acétone est absente de la liste des ingrédients actifs. En raison de cette caractéristique, le solvant 647 est moins actif, il peut donc être utilisé sur des surfaces nécessitant un entretien doux. La différence de composition chimique s'est reflétée dans le domaine d'application. En particulier, le 647 est destiné à augmenter la viscosité des formulations de nitrocellulose.

Dégraissage des unités de séparation d'air

2.1. Le dégraissage des unités de séparation assemblées est effectué uniquement avec des solvants du groupe 1 (voir tableau 1) de la norme.

L'utilisation de solvants du groupe 2 à ces fins n'est pas autorisée.

2.2. La quantité de solvant nécessaire au dégraissage dépend de la taille de l'unité de séparation et du degré de contamination par l'huile. La quantité approximative de solvant requise pour un seul rinçage de certains blocs est indiquée dans le tableau. 1.

Tableau 1

Consommation approximative de solvant pour un seul rinçage des unités de séparation d'air

|

La quantité d'air traité par l'unité de séparation, m3/h |

La quantité de solvant nécessaire pour un seul rinçage, dm3 |

|

180 |

70 |

|

1000 |

260 |

|

2400 |

700 |

|

jusqu'à 7000 |

1100 |

|

jusqu'à 15000 |

2500 |

2.3. Pour éviter la corrosion, avant le dégraissage avec des solvants, toutes les unités de séparation doivent être soigneusement séchées.

2.4. Avant de dégraisser les unités de séparation d'air, l'équipement doit être vérifié pour les fuites et tous les écarts détectés doivent être éliminés.

2.5. Le dégraissage des communications et des cavités internes des échangeurs de chaleur est effectué en faisant circuler le solvant dans les cavités lavées pendant 1 à 1,5 heures.

2.6. Le dégraissage des appareils (condenseurs, cube de fond de colonne, régénérateurs, etc.) s'effectue par remplissage jusqu'aux 3/4 du volume avec un solvant, suivi d'un bullage d'air ou d'azote pendant 1-1,5 heures ou par condensation de vapeurs de solvants .

2.7. Le dégraissage des adsorbeurs s'effectue après en avoir retiré l'adsorbant en essuyant le corps et le panier de l'adsorbeur. Ne pas dégraisser les adsorbeurs d'acétylène assemblés.

2.8. Le dégraissage des éléments filtrants des filtres détendeurs est effectué avec des solutions de lavage aqueuses, par exemple dans des machines à laver, ou en faisant circuler le solvant à travers l'élément filtrant dans un dispositif spécial. Il est interdit de dégraisser la toile filtrante en la lavant à la main dans un solvant.

Solvant R 4

Composition et propriétés

P 4 est un solvant organique contenant des hydrocarbures aromatiques, des cétones et des éthers. Il se compose de 62 % de toluène, 26 % d'acétone, 12 % d'acétate de butyle. Un mélange de ces composants dissout et liquéfie efficacement diverses peintures, vernis, résines et autres substances organiques.

Il en existe une variété - le solvant R-4a, dont la particularité est l'absence d'acétate de butyle dans la composition.

Cet outil est fabriqué conformément à GOST 7827-74. R-4 GOST est produit avec les caractéristiques techniques suivantes :

- ressemble à un liquide clair sans couleur ou jaunâtre, sans suspension (P-4 et P-4a se ressemblent);

- teneur en eau - 0,7%;

- volatilité - de 5 à 15;

- indice d'acide, mg KOH / g - pas plus de 0,07;

- nombre de coagulation - pas moins de 24%.

Application

Cet outil est utilisé pour diluer et dissoudre les vernis, mastics, émaux, apprêts, peintures marqués XB, XC, HSL, EP, Vinicolor, Vinicor, Evikor, Evinal, apprêt-émail HS-500.

Le R-4 est également utilisé pour laver la vaisselle, les mains et les bras après avoir travaillé avec des peintures et des vernis.

Ce solvant convient pour dissoudre et diluer les émaux, vernis, apprêts et mastics aux marquages XC, XB, PVC, MS, EP-0020, à l'exception du gris XB-124 et de l'émail protecteur. La modification R-4a de ce solvant peut également dissoudre l'émail gris et protecteur XB-124.

Il est volatil et son utilisation est basée sur ceci : après avoir ajouté un solvant à la peinture et l'avoir appliqué sur la surface, il durcit rapidement et forme un film.

Important! Ne pas laisser l'eau pénétrer dans les solvants R-4 et R-4a. Cela conduira au blanchiment du film de peinture, car l'eau se mélange facilement avec l'acétone, qui fait partie du produit.

Sécurité

Le solvant R 4 est toxique, inflammable et explosif, par conséquent, lors de son utilisation, des précautions de sécurité doivent être observées.

- Il est nécessaire de stocker la composition dans des locaux ventilés ignifuges, à l'abri du soleil, dans des récipients scellés ;

- il est également nécessaire de travailler avec le solvant dans des pièces bien aérées ;

- éviter le contact visuel;

- travailler avec des gants de protection, éviter le contact avec la peau, en cas de contact avec la peau, laver abondamment à l'eau tiède et au savon.

En raison du risque d'incendie du solvant dans la pièce où il est stocké et utilisé, les étincelles, le feu ouvert et la fumée doivent être exclus. En cas d'incendie, P-4 est éteint avec de la mousse, du dioxyde de carbone, de l'eau pulvérisée. Il ne faut pas oublier que les vapeurs du solvant et de ses composants (acétate de butyle, acétone, toluène) sont plus lourdes que l'air, peuvent s'accumuler près du sol et sont explosives.

La toxicité du médicament se manifeste par des effets narcotiques (vertiges, maux de tête, désorientation, conscience trouble avec inhalation prolongée), irritation des yeux et d'autres muqueuses et toux. En cas d'inhalation prolongée de vapeurs, une intoxication est possible, des symptômes similaires à ceux de la nourriture, des dommages toxiques au système nerveux.

Par conséquent, lorsque vous travaillez avec un solvant, vous devez utiliser un équipement de protection (lunettes, gants, respirateur), travailler uniquement dans un endroit bien ventilé. Si le produit entre en contact avec la peau, il doit être lavé, en cas de contact avec les yeux, les rincer et consulter un médecin.

Les solvants de marque R-4 et R-4a sont également inflammables et explosifs, forment des composés explosifs avec les acides et les oxydants (acétique, acide nitrique, peroxyde d'hydrogène), réagit avec le chloroforme et le bromoforme, les produits de réaction sont inflammables et explosifs. Par rapport à certains types de plastiques, ils sont agressifs.

C'est intéressant: La base d'un bain de blocs de mousse - nous apprenons à connaître l'essence

Consommation de R646

Le solvant est ajouté à la base de peinture et de vernis par petites portions sous agitation constante jusqu'à ce que la viscosité souhaitée soit atteinte.

Le P646 est très actif, donc la manipulation de ce produit nécessite des précautions, sinon la surface à traiter peut être endommagée.

Consommation de matière lors du dégraissage par 1 m²... m est :

- pour les travaux de façade, le volume requis sera de 0,147 litre;

- pour les surfaces en métal ou en bois à l'intérieur - 0,12 l;

- pour une couche de béton - 0,138 l;

- pour tous types de surfaces dans des conditions d'humidité élevée - 0,169 l.

La marque de solvant 646 est à juste titre considérée comme l'une des compositions de solvants les plus efficaces, elle est donc largement utilisée dans la réparation d'équipements technologiques.

- Avec les vernis XB-784. Ils sont souvent utilisés dans les ateliers de production pour couvrir les réservoirs d'eau de décarbonisation et de nettoyage chimique liquide, les réservoirs de condensats, les réservoirs de dessalement d'eau et les canalisations d'épuration. Il est possible d'utiliser des vernis et des émaux à cet effet uniquement avec le solvant 646. Sa consommation standard sera de 0,086 l/m2.

- Avec l'émail NTs-11. qui convient au traitement des surfaces métalliques fonctionnant dans des conditions météorologiques changeantes avec un degré élevé d'exposition à l'humidité, y compris l'eau de mer, ainsi que les produits pétroliers. Le P646 est utilisé pour dissoudre cette peinture à raison de 0,528 kg par m². m.couverture. Pour les revêtements non métalliques fonctionnant dans des conditions similaires, l'émail NTs 1200 est utilisé, il est dilué sur la base de la norme de 0,147 l / m2.

- Pour les travaux de réparation internes, il convient de privilégier l'émail NTs-25. La proportion de sa dilution est de 0,120 litre par mètre carré de surface.

Pour protéger les couches poreuses de béton et de brique des effets néfastes des alcalis et des acides, un mastic est utilisé. Dans le même temps, il ne peut montrer ses propriétés de consommation plus efficacement que s'il est dilué avec un solvant de haute qualité - cela nécessitera 1,2 litre de P646 par mètre carré. Si le mastic est utilisé pour protéger l'intérieur des réservoirs d'éclairage, les conteneurs pour les composés acide-base et l'intérieur des filtres à cations sodium, la consommation de solvant sera plus faible - 0,138 l / m2.

L'émail EP-5116, utilisé pour le traitement du revêtement des pipelines et des réservoirs de pétrole, est dilué avec un solvant à raison de 0,169 litre par mètre carré.

Dégraissage des robinetteries et appareils

9.1. Dégraissage

produit après fabrication, avant installation et après réparation, c'est-à-dire v

cas où il était possible de contaminer l'armature.

9.2. Armature

dégraissé sous forme démontée avec des solutions détergentes aqueuses. Autorisé

pré-essuyer avec un chiffon imbibé de white spirit ou de kérosène

Dans ce

cas, une attention particulière doit être portée aux mesures de sécurité incendie

9.3. Lorsque

pour des raisons techniques, il est permis de dégraisser les raccords sans démontage. Pour

il est recommandé de déterminer la possibilité de dégraisser les raccords achetés sans démontage

dégraissez-le, séchez-le, puis démontez-le et vérifiez s'il y a des résidus

la teneur en contaminants gras. Si la teneur résiduelle est

se conformer aux normes, selon. standard, ci-après renforcement

peut être dégraissé sans démontage.

Attention particulière

doit être adressé au presse-étoupe et à son emballage. 9.4

Lors du dégraissage

raccords sans démontage, la compatibilité de tous les matériaux doit être prise en compte, de

quels raccords sont réalisés, notamment les joints, avec les détergents usagés

au moyen

9.4. Lors du dégraissage

raccords sans démontage, la compatibilité de tous les matériaux doit être prise en compte, de

quels raccords sont réalisés, en particulier les joints, avec les détergents usagés

moyens.

9.5. L'armature n'est pas

doit être dégraissé avant l'installation, si le dégraissage a été effectué sur

fabricant (ce qui doit être confirmé par les documents d'accompagnement

ou la marque correspondante) et l'emballage n'est pas endommagé.

9.6. Joints de

caoutchouc, paronite, fibre, bagues d'étanchéité en PTFE, détails de

la fibre de verre, le polycarbonate et le textolite sont dégraissés par essuyage à l'eau

solutions détergentes et rincer à l'eau.

9.7. Amiante,

utilisé pour l'emballage du presse-étoupe des raccords, dégraisser par calcination à

température de 300°C pendant 2-3 minutes.

9.8. Dégraissage

les appareils de mesure du débit et de la pression sont fabriqués conformément à l'OST 26-04-2158.

Besoins en solvants

Contrôle entrant

|

Nom de l'indicateur |

Norme |

Methode de CONTROLE |

|

1. Apparence |

Liquide incolore et transparent |

Déterminé visuellement |

|

2. Teneur en impuretés mécaniques et en eau |

Doit être transparent et ne pas contenir de suspension ou de décantation au fond |

Verser le solvant dans un cylindre en verre d'un diamètre de 40-50 mm |

|

3. Réaction de l'environnement |

La couche d'eau ne doit pas devenir rose |

Le solvant à raison de 15 cm3 est agité dans |

|

4. Teneur en huile |

Section 2 de la norme, tableau. 2 |

Selon OST 2 6-04-2574 |