Technologie de fabrication

Parmi tous les types de briques, l'argile réfractaire est la plus durable et la plus résistante aux fortes chaleurs et aux températures extrêmes. Le matériau doit ces qualités à sa composition et à sa technologie de fabrication spécifique, qui consiste à cuire un mélange d'argile avec l'ajout de poudre de chamotte. En raison de l'exposition à des températures élevées, la brique acquiert une couleur gris-brun ou jaunâtre caractéristique, grâce à laquelle il est facile de la distinguer des autres variétés.

La composition des briques en argile réfractaire détermine ses caractéristiques de performance. Selon les proportions d'argile et de poudre, on distingue plusieurs types de matériaux. Un rôle colossal est joué par la méthode de traitement, ou plutôt le temps de cuisson des briques. Ainsi, si vous la surexposez dans un four, un film vitreux fort se forme à la surface, ce qui rendra la brique incroyablement solide, mais moins réfractaire. S'il n'est pas cuit pendant une longue période, un tel matériau absorbera et retiendra bien l'humidité, mais il perdra complètement sa résistance. Ce n'est que si vous vous en tenez au "moyen d'or", que vous pouvez fabriquer une brique, idéale pour la pose de poêles et de cheminées.

Pour éviter que les produits ne se fissurent lors de la cuisson, une certaine quantité d'argile réfractaire spéciale - la chamotte - leur est ajoutée. Parfois, de la poudre de coke, du graphite ou du quartz grossier sont mis à la place. Le résultat est différents types de briques avec des caractéristiques individuelles. De plus, le résultat dépend non seulement de la matière première et de la méthode de traitement, mais aussi des caractéristiques du combustible à brûler et des cendres résultantes.

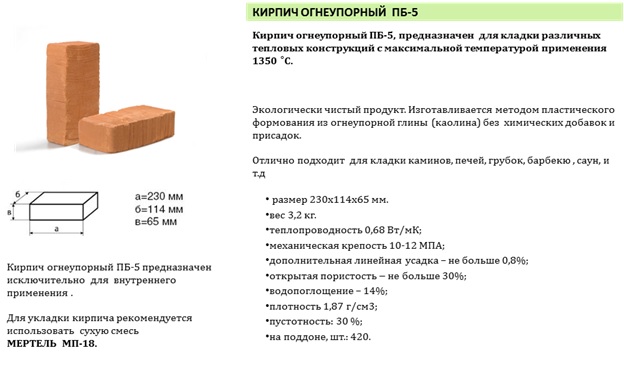

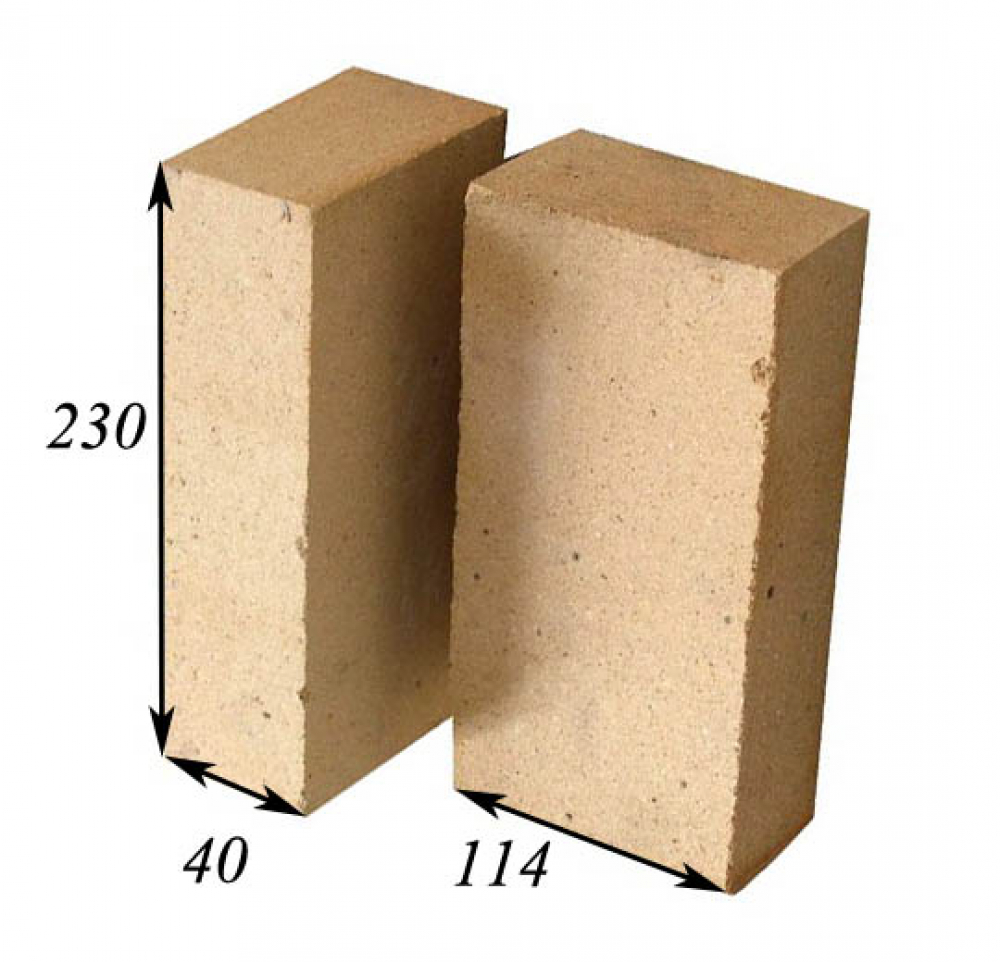

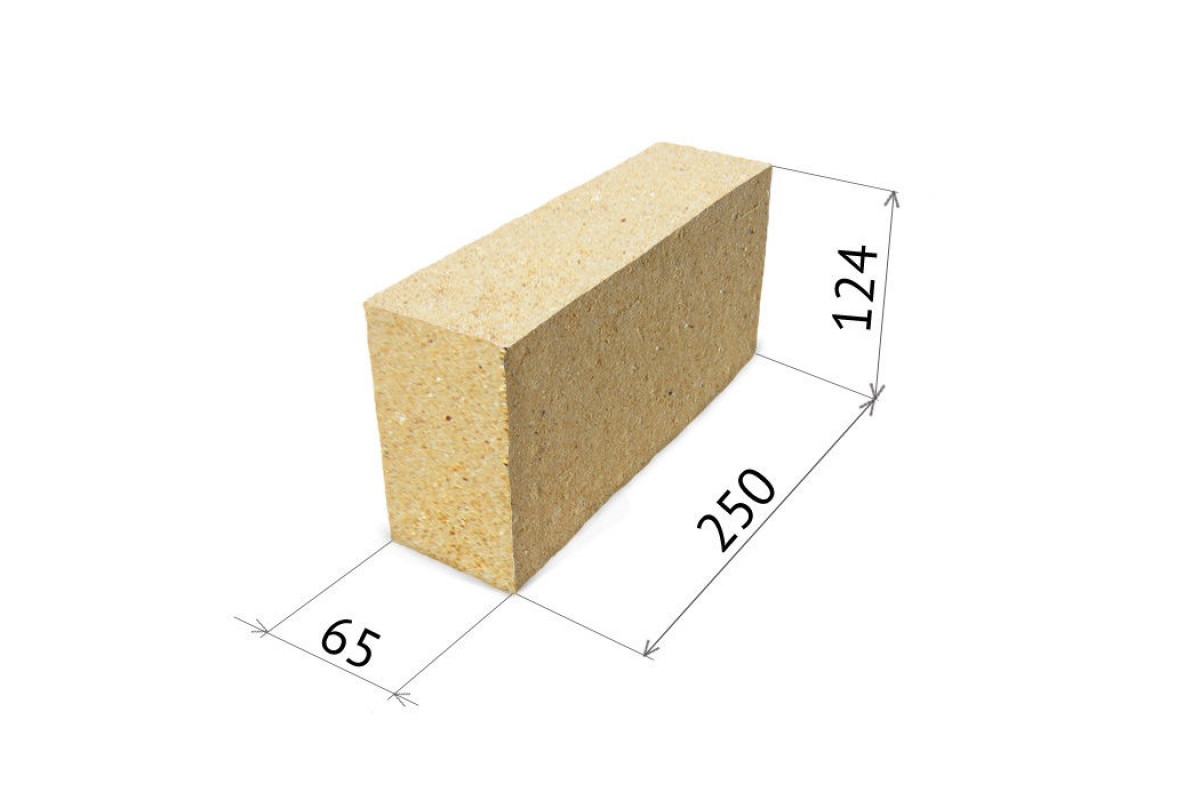

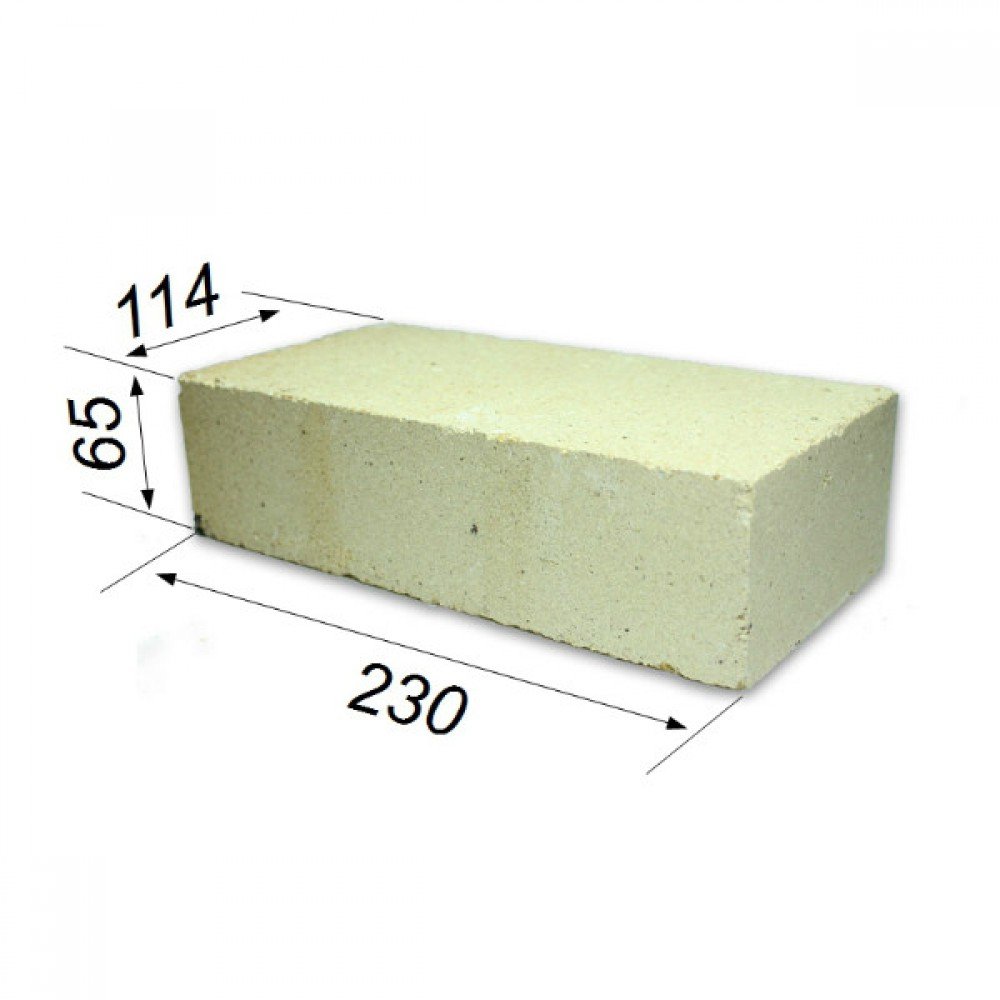

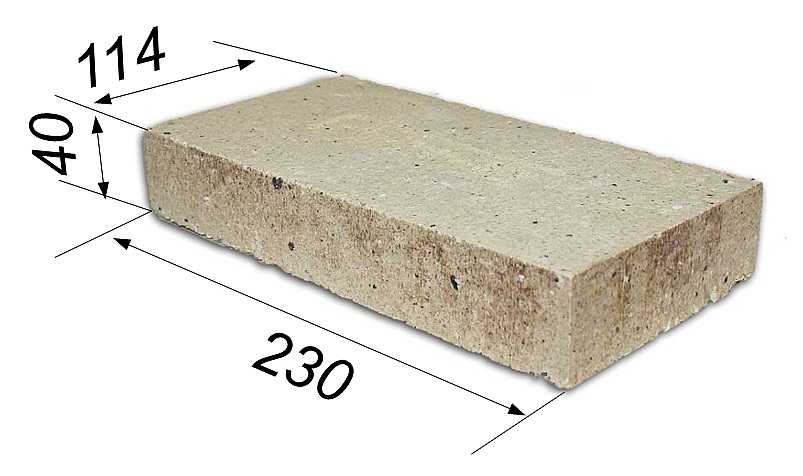

La production de briques en argile réfractaire est réalisée conformément à GOST 390-69 et, en fonction de son utilisation, la technologie de production, le poids et les dimensions du matériau diffèrent. Ainsi, la masse des briques en argile réfractaire peut varier de 2,5 kg à 6 kg. Les différences résident également dans la densité, la porosité et la composition des briques. Il existe des normes de taille uniformes auxquelles la plupart des fabricants adhèrent : 230x113x65 mm, 250x123x65 mm et 300x150x65. Ce sont les dimensions les plus pratiques pour la construction et le transport.

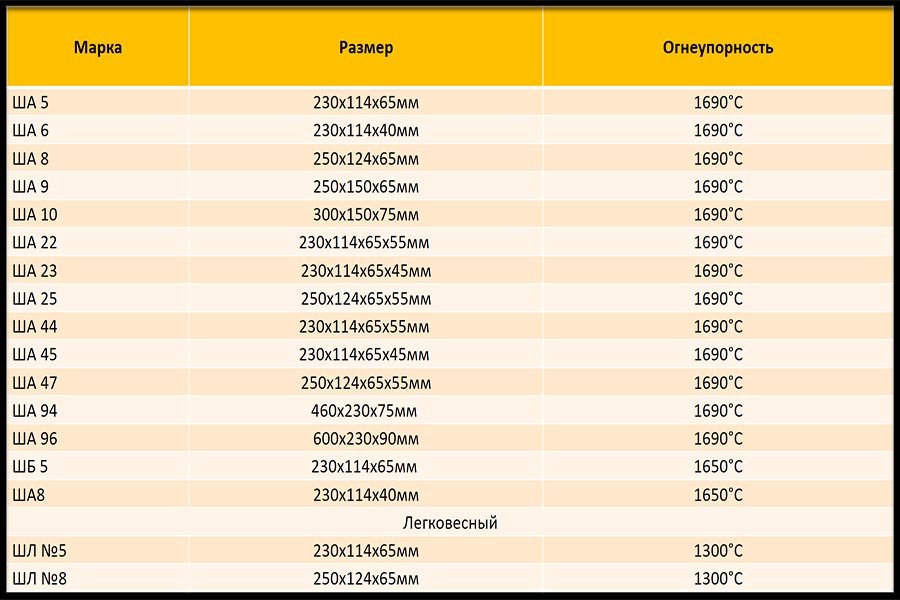

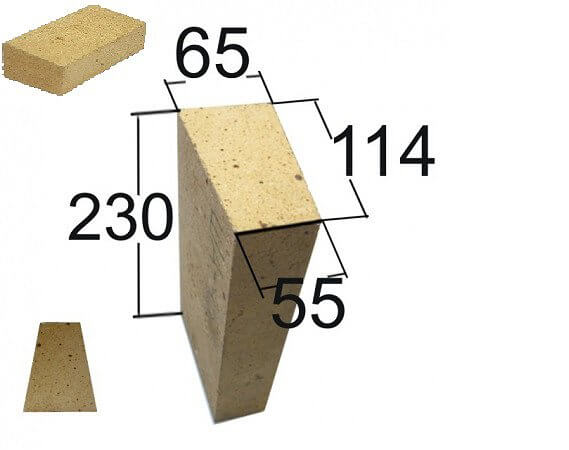

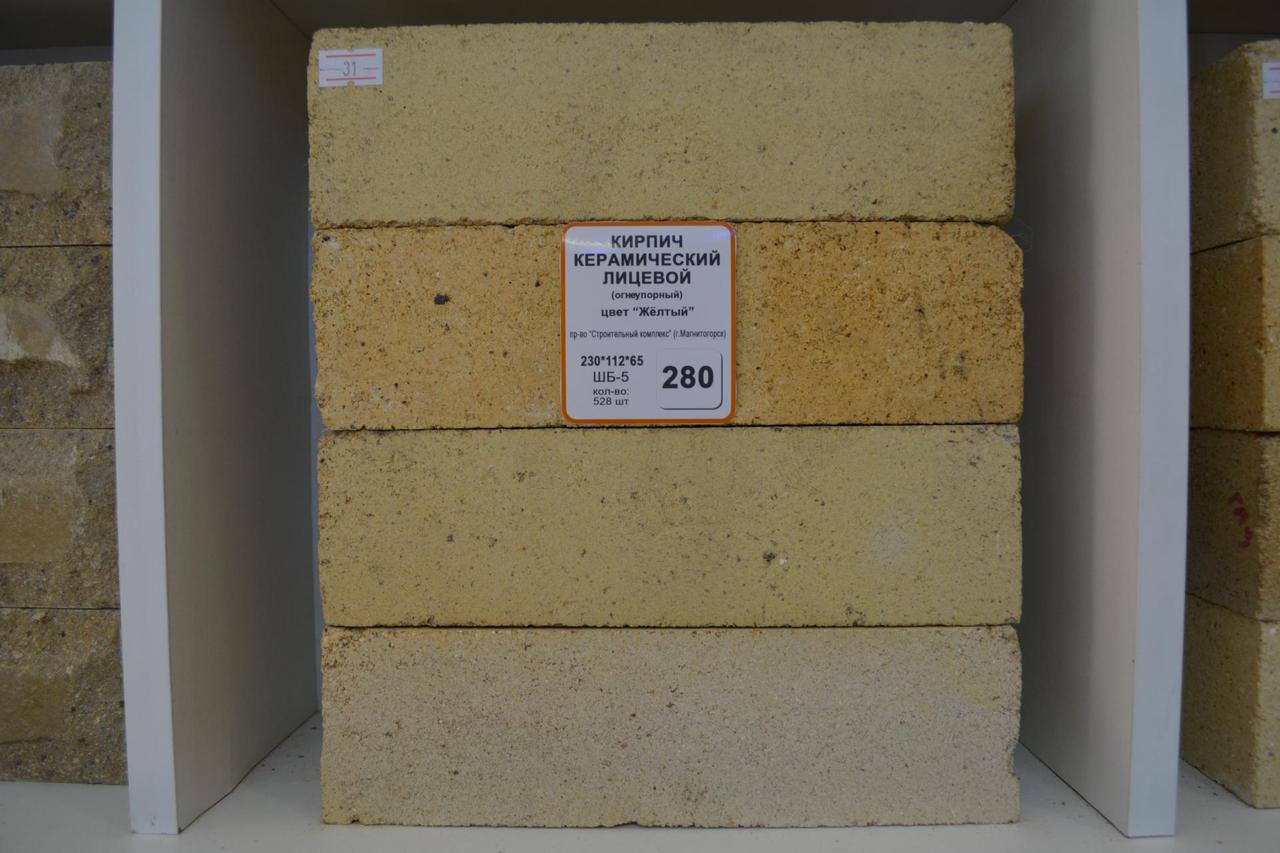

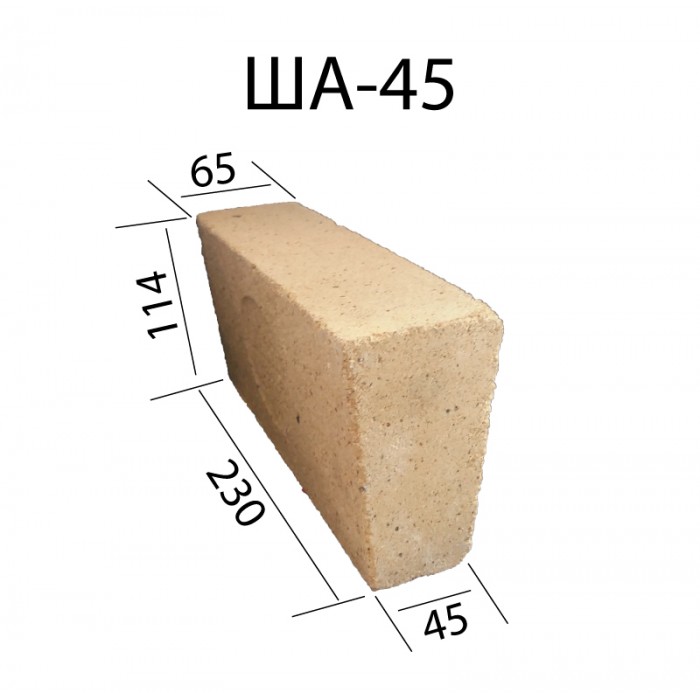

Les marques de briques réfractaires les plus fréquemment utilisées sont : №5, ШБ №9, ШБ №22, ШБ №44, ШБ №47. Les lettres devant le numéro peuvent être différentes, par exemple, PB, SHB, SHUS, SHL et autres, mais pour un usage domestique, il est préférable de choisir des briques marquées "ШБ". La première lettre indique que la brique est en chamotte, la seconde indique à quelle classe de résistance au feu elle appartient et le nombre est le rapport d'aspect.

Brique légère

La brique légère en argile réfractaire s'est imposée comme une bonne isolation. Il contient de la tourbe, de l'argile huileuse, de la sciure de bois et d'autres composants organiques. Pendant le processus de cuisson, ils brûlent, laissant derrière eux des pores de différentes tailles. Cette technologie de fabrication permet d'obtenir un matériau poreux très léger avec des caractéristiques d'efficacité énergétique élevées.

Étant donné que les briques légères sont entièrement fabriquées à partir de matière organique, ce sont des matériaux respectueux de l'environnement qui ne peuvent nuire à la santé humaine ou à l'environnement. Dans le même temps, une réfractarité élevée reste - la brique peut résister à des températures extrêmement élevées jusqu'à 1800 ° C.

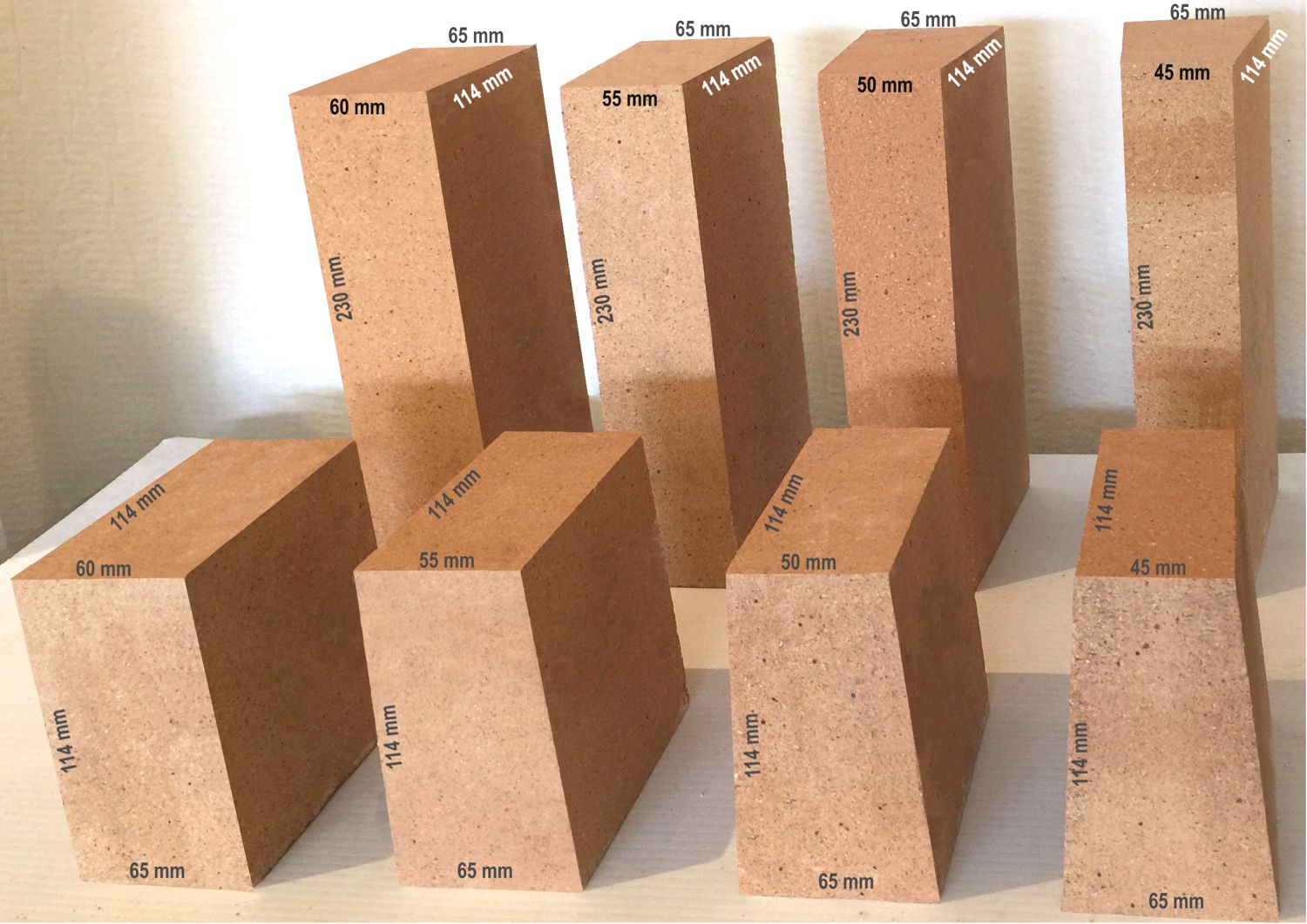

Les briques légères peuvent être de forme rectangulaire ou en forme de coin. Pour que le matériau conserve pleinement toutes ses propriétés opérationnelles, il doit avoir la structure correcte avec des bords lisses et des angles parfaitement droits.

Il existe plusieurs types de briques légères, selon le domaine d'application :

- trapézoïdal;

- en forme de;

- droit;

- coin de côtes;

- coin d'extrémité.

Le marquage des briques légères est indiqué par les lettres SHL et SHTL (T est la présence de talc dans la composition). Il est généralement utilisé pour créer une couche d'isolation thermique dans la construction de fours électriques, de radiateurs, d'évaporateurs, de conduites de vapeur, de chaudières à échange de chaleur, etc. Une telle protection peut réduire considérablement les pertes de chaleur de 20 à 70%, réduire la masse des dispositifs thermiques et leurs dimensions. Si vous achetez des briques en argile réfractaire pour la construction ou le revêtement d'un four, le temps de chauffage et de refroidissement sera réduit de 5 fois, et les coûts de combustible diminueront de 10 % dans les fours fonctionnant en continu et jusqu'à 45 % dans ceux fonctionnant périodiquement.

Combien pèse la brique réfractaire ?

La brique réfractaire en argile réfractaire se distingue des autres matériaux par sa résistance accrue à la chaleur et aux changements de température. De plus, l'un de ses principaux avantages est la capacité de stocker la chaleur pendant une longue période. En raison de ses caractéristiques, il est utilisé pour la construction de foyers et de poêles conventionnels dans des bâtiments privés et des installations industrielles.

La plage d'utilisation limitée est due à un certain nombre de caractéristiques de cette brique réfractaire :

- coût assez élevé;

- la nécessité d'utiliser un mortier spécial de haute qualité lors de la pose;

- en raison de sa densité élevée, le matériau est difficile à couper;

- hygroscopicité - absorbe bien l'humidité, ce qui entraîne une augmentation du poids et une diminution des caractéristiques de résistance.

Les briques en argile réfractaire sont fabriquées en cuisant un mélange homogène composé d'argile réfractaire (argile réfractaire) et de poudre de coke ou de graphite jusqu'à ce que l'élasticité soit complètement perdue. Il diffère par sa forme, sa taille, son poids, sa densité et sa porosité. Il peut être rectangulaire et profilé (en forme de coin et trapézoïdal, configurations complexes), de grandes et petites dimensions. Les chamottes à la pièce sont marquées en fonction de la classe de réfractaire, de la charge thermique maximale. Le nombre indique le rapport hauteur/largeur. Les marques les plus couramment utilisées sont ША et ШБ.

Selon GOST 390-96, le poids d'une brique de tailles standard varie de 3,4 (pour 230x114x63 mm) à 4 kg (250x124x65). Il est directement affecté par la porosité. Des exemples de dépendance du poids aux dimensions et à la forme pour les produits en argile réfractaire des marques ША et ШБ sont donnés dans le tableau :

La masse relativement faible des briques réfractaires en argile réfractaire peut réduire considérablement la charge sur la fondation sans affecter les propriétés opérationnelles. Le poids affecte également les caractéristiques thermiques : plus il est faible, plus la conductivité thermique est élevée, donc meilleure est l'absorption d'humidité et plus l'adhérence avec la solution est forte.

Lors de l'achat de briques en argile réfractaire, une attention particulière est accordée à la résistance et au respect de la technologie de cuisson. Si vous frappez doucement avec un objet en fer, une sonnerie devrait se faire entendre

Après un coup fort, un produit bien fait se désintégrera en plusieurs gros morceaux et ne s'émiettera pas

Il est important que le milieu de la brique ne soit pas trop sombre - c'est un signe de non-respect de la technologie de cuisson

Vous devez choisir un produit sans éclats ni fissures, avec une teinte uniforme sur toute la surface, de la forme géométrique correcte (le désalignement admissible ne dépasse pas 2 mm). Parmi les différentes options, il est préférable de préférer la plus lourde - elle est plus dense et, par conséquent, plus solide. Vous devez également vous assurer que les briques sont stockées dans les bonnes conditions. Il doit être placé dans un endroit sec et aéré sur des palettes en bois.

La brique de silicate appartient à la catégorie des matériaux de construction artificiels pour la construction de structures de clôture verticales. Les caractéristiques sont excellentes.

La brique céramique est un chef de file bien connu parmi les matériaux de construction destinés à la construction de murs, clôtures, colonnes et autres.

Les roturiers perçoivent la brique blanche exclusivement comme un matériau de construction ordinaire. Mais il peut aussi servir de décoration.

Caractéristiques de la maçonnerie en briques réfractaires

La principale caractéristique est que le mortier de ciment habituel pour la pose de ce type de brique n'est pas utilisé, car il n'a pas une résistance thermique suffisante.

Mortier de maçonnerie en briques réfractaires

Dans les quincailleries, vous pouvez acheter une composition toute faite qui possède toutes les propriétés nécessaires, à savoir:

- la colle pour la pose de blocs d'argile réfractaire a une résistance thermique suffisante;

- après séchage, les propriétés du matériau sont similaires aux paramètres de la brique elle-même;

- le matériau a une bonne adhérence aux blocs d'argile réfractaire.

Si, pour une raison quelconque, il n'était pas possible d'acheter une composition toute faite, vous pouvez la fabriquer vous-même, pour cela vous aurez besoin de :

- argile ignifuge finement broyée;

- sable d'argile réfractaire;

- eau purifiée.

La solution est préparée dans l'ordre suivant :

- L'argile résistante au feu est remplie d'eau pendant 24 à 72 heures et mélangée périodiquement.

- L'argile décantée est essuyée avec une maille avec une cellule de pas plus de 3x3 mm.

- Le sable est tamisé et ajouté à l'argile dans un rapport de 2 parties de sable pour une partie d'argile. La composition résultante est soigneusement mélangée.

- De l'eau est ajoutée au mélange résultant et mélangé à nouveau. La solution prête à l'emploi doit avoir la consistance d'une crème sure.

- Vous pouvez améliorer la qualité du mélange en ajoutant 3% de verre d'eau ou de sel.

Caractéristiques des blocs de maçonnerie résistants à la chaleur

Il existe un certain nombre de règles dont le respect garantira une maçonnerie de haute qualité et durable:

- la rangée de départ est posée "à sec", sans l'utilisation d'un adhésif. Lors de la pose des rangées suivantes, un mélange adhésif est appliqué sur les surfaces inférieure et finale, de sorte que l'épaisseur du joint fini après la pose ne dépasse pas 5 mm;

- dès que l'ajustement de la brique est terminé, l'excès de mortier doit être retiré immédiatement;

- la solidité de la structure est assurée par l'empilement de blocs avec chevauchement (en quinconce) ;

- les coutures doivent être scellées au ras du côté des blocs. Les dépressions et les coutures non remplies entraîneront inévitablement des fissures;

- lors de la pose d'angles et d'éléments décoratifs, les blocs sont empilés avec la face avant vers l'extérieur;

- la coupe des briques en argile réfractaire doit être effectuée avec une meuleuse équipée d'une lame de scie diamantée; l'utilisation d'une truelle ou d'une pioche pour corriger la taille est hautement indésirable ;

- la structure finie ne nécessite aucun traitement supplémentaire avec des composés spéciaux, des apprêts, etc.

Le strict respect de ces règles simples assurera une longue durée de vie et la fiabilité de la structure.

Étant donné que les structures fonctionnant dans des conditions de températures élevées et extrêmes sont classées comme particulièrement critiques, le choix correct du matériau est d'une importance particulière. L'utilisation de briques en argile réfractaire offre une résistance élevée à la chaleur, une résistance aux contraintes mécaniques et une sécurité incendie suffisante de la structure. De plus, il ne faut pas oublier que l'utilisation de briques en céramique ou en silicate ordinaires lors de la pose d'éléments résistants à la chaleur ne donnera non seulement pas les résultats souhaités, mais augmentera également considérablement le risque d'incendie.

Types, formes, marques et objectif

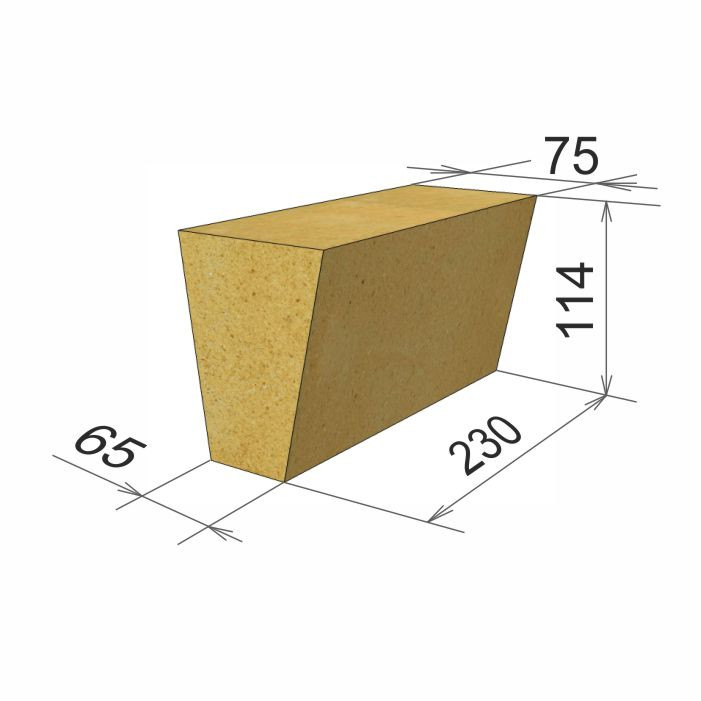

Selon la méthode de formation des blocs de brique, les types de pierre d'argile réfractaire sont coulés à partir de barbotine, fabriqués par méthode semi-sèche ou plastique, fondus, pressés à chaud et thermoplastiques. Selon la forme géométrique, on distingue de tels sous-groupes de briques de four en argile réfractaire:

- Droit - rectangulaire avec des bords lisses.

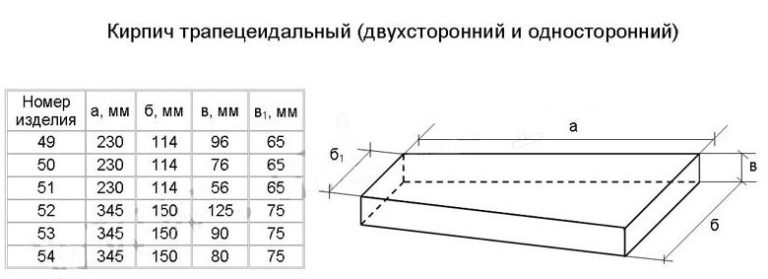

- Trapézoïdale.

- Brique en forme de coin, elle est également cintrée ou cintrée :

- nervure de coin;

- bout de coin.

- En forme - a un large choix de formes, vous permet d'ériger des structures de construction complexe.

- Suspendu - utilisé pour les fours industriels.

La brique de four a un large éventail d'applications et, selon GOST, il y a un marquage sur chaque bloc. Les premières lettres majuscules sont la désignation du matériau dans la composition et la classe de résistance au feu. Après eux, il y a un nombre qui indique la taille du bloc. Par exemple, la brique ША-5 contient 30% d'oxydes d'aluminium et sa taille est de 230 × 114 × 65 mm.La brique ША-8 a la même composition, la seule différence est sa taille - 250 × 124 × 65 mm. Après la désignation des dimensions, l'abréviation du fabricant est mise.

Grades de briques utilisées dans la construction privée

ША, ШБ - ont une résistance au feu de +1690 degrés Celsius et contiennent 30% d'oxyde d'aluminium dans la version ША, dans ШБ - +1350 degrés et 28%, respectivement, sont assez denses. Lors de la pose des voûtes des fours dans les chaufferies, la brique ШБ-8 (droite) est utilisée pour le revêtement intérieur des tuyaux du four. La marque SHA-10 a les mêmes propriétés, mais la taille de la pierre est bien plus grande : 300 × 150 × 75, ce qui facilite la construction à l'échelle industrielle. La pose d'arcs, de tandoor et de structures arrondies aidera à caler les briques SHA-25 (fin), SHA-44 et SHA-47 - nervurées. Il a les mêmes caractéristiques indiquées dans le marquage, seulement il diffère par la taille.

PB et PV - brique en argile réfractaire semi-acide (marquage PB (PV) -5) avec une teneur élevée en oxyde de silicium et une plus petite quantité d'oxyde d'aluminium, ce qui signifie qu'elle est légèrement moins résistante à la compression et a un pouvoir réfractaire inférieur. Résiste à une température maximale de 1350 degrés, corsé, avec une géométrie moins idéale que la marque SHA. Il pourrait bien remplacer la marque dans le chemisage de canalisations, la construction de cheminées, barbecues, poêles. Le prix sur le marché de la construction de ce réfractaire est moins cher que celui de la brique SHA.

ШЛ - bloc d'argile réfractaire léger avec réfractarité de +1100 à +1300 degrés. Il a également un grand nombre de formes et de tailles, un faible coefficient de dilatation linéaire. Si sur le marquage (ШЛ-0) les chiffres de 0 à 1 signifient que le produit est ultra-léger - pesant jusqu'à 1 kg. Un indice de 1,0 et plus indique une pierre légère - la plage de poids est de 1,7 à 2,2 kg.

Industriel

ШВ et ШУС - matériau en argile réfractaire pouvant résister à un maximum de +1 250 degrés. Utilisé uniquement dans les entreprises. Les blocs posent des puits à gaz dans des centrales thermiques, des générateurs de vapeur. Ils ont un prix élevé, mais une petite gamme. SHKU et SHK - produits et équipements de poche en argile réfractaire pour la production de coke. ШЦУ - produits finaux double face, avec réfractarité jusqu'à +1710 degrés. Objectif - pose de revêtement de protection dans les installations de chauffage tournantes. Haut débit - utilisé pour les hauts fourneaux. Point de fusion +1750 degrés.

Comment est fabriquée la brique réfractaire ?

Cette question est également posée assez souvent, c'est pourquoi dans l'article, nous avons jugé nécessaire d'y donner une réponse détaillée. Dans l'Empire russe, les briques réfractaires ont commencé à être utilisées dès les XVIIe et XVIIIe siècles. Le début de son utilisation était dû au développement des technologies et à la nécessité d'obtenir un matériau résistant à la chaleur pouvant être utilisé dans l'industrie.

Extérieurement, les briques résistantes au feu des Lumières ne différaient pas de celles qui étaient utilisées partout, mais, contrairement à elles, elles pouvaient résister à des températures de 1200 ° C et plus sans s'endommager.

Nous avons trouvé une telle solution expérimentalement, mais depuis ces temps lointains, rien n'a fondamentalement changé dans la technologie de production de ce matériau de construction. C'est juste qu'il contenait de l'argile qui a subi la procédure de cuisson. Elle était la base de la composition. Son contenu dans le produit pourrait être de 70% ou même plus.

Article connexe : Le volume des prêts hypothécaires pour l'achat de logements augmente

Le graphite était le plus souvent utilisé comme liant (il pouvait être remplacé par de la poudre de coke). Mais la norme générale n'a été adoptée qu'au XXe siècle, ou plutôt en 1927. Une brique de fabrication allemande de dimensions 250 × 120 × 65 a été utilisée comme échantillon.

La chamotte, un matériau utilisé dans la production de briques réfractaires, est formée à la suite de la cuisson d'argile à haute température - 1300-1500 ° C. Cette procédure a généralement lieu dans des fours de production à cuve ou rotatifs. En un mot, la tâche de la cuisson est de se débarrasser de la plasticité du matériau et de lui donner une réfractarité ultérieure.

La chamotte peut être conditionnellement divisée en deux types - "à haute combustion" et "à faible combustion".Leurs différences résident dans le fait que le premier type a un degré d'absorption d'eau - jusqu'à 10% et le second - jusqu'à 25%.

Les produits en argile réfractaire sont utilisés pour le revêtement intérieur des cheminées, cheminées, poêles. Aussi, le matériau est devenu assez répandu en architecture et même en sculpture (seconde moitié du 20e siècle).

Il est assez facile de reconnaître un produit en argile réfractaire par son apparence. Il a une couleur jaune sable et une texture légèrement granuleuse. Un tel matériau peut être utilisé non seulement du point de vue du fonctionnalisme, mais également de l'esthétique. Disons simplement qu'en apparence, la maçonnerie en éléments réfractaires semble assez présentable. Ces briques remplissent non seulement leur fonction directe - l'accumulation, la conservation et la libération de la chaleur sans s'endommager ni se déformer, mais donnent également à la cheminée un aspect authentique et attrayant. En général, pour faire simple, ce n'est pas seulement fonctionnel, mais aussi très beau. Disons simplement que la maçonnerie s'intégrera parfaitement dans la conception d'un intérieur cosy.

Quelles propriétés doit avoir une brique réfractaire ? Tout d'abord, c'est la résistance aux températures élevées, ce qui est assez logique. Sans s'endommager, le matériau doit pouvoir résister à beaucoup de chaleur et de froid. Il doit également avoir une faible capacité de conduction thermique afin de retenir la chaleur à l'intérieur du poêle et/ou de la cheminée. De plus, le matériau doit avoir une grande inertie thermique pour pouvoir libérer lentement de la chaleur dans l'environnement, ainsi qu'une grande capacité calorifique, afin de pouvoir accumuler une grande quantité de chaleur.

Dimensions et poids selon GOST

Tailles standard des produits simples, un et demi et doubles :

Lors de la conception des bâtiments et des structures, toutes les caractéristiques sont prises en compte, y compris les dimensions globales et le poids de la brique rouge.

La fabrication de produits selon des dimensions uniformes permet au concepteur de sélectionner facilement des éléments d'un certain format pour la construction ou le revêtement et, connaissant leur poids approximatif, de calculer correctement les charges de la structure en cours d'érection sur la fondation.

Le matériel peut être acheté auprès de n'importe quel fabricant et à tout moment après la préparation du projet.

Tailles standard de brique rouge au format normal (régulier) 1NF :

- longueur - 250 mm;

- largeur - 120 mm;

- hauteur - 65 mm.

Ce sont les dimensions des éléments individuels prévues par GOST qui constituent une sorte de point de départ - c'est-à-dire un matériau avec d'autres paramètres aura un marquage différent au lieu de 1NF, où le nombre désigne ses proportions du rapport avec un seul.

Ainsi, la taille d'une brique rouge et demie sera déjà de 250 × 120 × 88 mm et sera désignée comme 1,4 NF. Les produits de ces formats sont fabriqués comme ordinaires et de parement.

La liste des tailles de briques de parement rouges peut être complétée par des produits au format euro (0,7NF, 250 × 85 × 65 mm) et ordinaires - avec des éléments doubles (2,1 NF, 250 × 120 × 138 mm).

Dimensions de la brique rouge format euro

Un matériau de parement mince (euros) aidera à réduire les coûts financiers du parement, et une grosse pierre (double) accélérera considérablement le processus de construction d'une maison.

Beaucoup s'intéressent souvent à la question de l'épaisseur de la brique rouge. Pour les matériaux de formats de base (simple, un et demi et double), il est standard - 120 mm.

L'exception concerne les éléments de taille euro, dont la largeur est réduite à 85 mm.

Écarts par rapport aux dimensions standard

Selon GOST, les écarts maximaux admissibles par rapport aux tailles standard sur un élément (quel que soit le format) sont :

- en longueur ± 4 mm;

- en largeur ± 3;

- en épaisseur ± 2 mm pour la façade et ± 3 pour le matériel ordinaire.

Poids de brique rouge standard

Le GOST ne reflète pas les informations sur le poids d'une brique simple ou rouge d'autres dimensions - la norme n'indique que les classes de matériaux en termes de densité moyenne.

Selon la classe de densité moyenne, les produits sont répartis en plusieurs groupes selon les caractéristiques thermiques :

- 2,0 et 2,4 - inefficace (normal);

- 1.4 - à effet conditionnel ;

- 1.2 - efficace; 1,0 - efficacité accrue;

- 0,7 et 0,8 - haute efficacité.

Avant de passer directement à la question du poids d'une brique rouge standard, vous devez considérer ses types en fonction de la structure.

Le matériau est disponible en plusieurs options :

Creux (fendu)

Avec le nombre de vides jusqu'à 45%. Il est beaucoup plus léger que corpulent, mais moins durable.

Corpulent - le nombre de vides ne dépasse pas 13% du volume total de brique rouge. Il diffère par une masse plus importante, mais les caractéristiques de résistance des éléments sont d'un ordre de grandeur supérieur.

Tableau 1. Poids (poids) des briques rouges de simple (250 × 120 × 65 mm), un et demi (250 × 120 × 88 mm), double (250 × 120 × 138 mm) et euro (250 × 85 × 65 mm) formats :

Le poids d'une brique de parement rouge ne diffère pas du poids d'une brique creuse ordinaire. La seule chose à noter est que les produits de revêtement ne sont fabriqués qu'en 0,7NF, 1NF et 1,4NF, et il n'y a pas de double format pour les travaux de finition.

Combien pèse une brique rouge au four ?

Brique de four

Intéressés par le poids des briques de four rouges, de nombreux consommateurs ne connaissent pas son objectif principal - il s'agit d'une brique aux caractéristiques accrues, mais non réfractaire.

Noter! Un matériau en argile ordinaire est destiné à la pose du corps du poêle et de la cheminée. Si vous avez besoin d'éléments pour disposer les surfaces chauffées internes du four, des produits réfractaires spéciaux à base d'argiles spéciales sont utilisés pour cela.

Si vous avez besoin d'éléments pour disposer les surfaces chauffées internes du four, vous utilisez pour cela des produits réfractaires spéciaux, fabriqués à partir de types d'argile spéciaux.

Le matériau de four standard a également une résistance thermique assez élevée et une densité accrue par rapport aux produits de construction ou de revêtement traditionnels.

À cet égard, à la question du poids d'une brique rouge pour un poêle, on peut répondre sans équivoque qu'elle est plus lourde que la brique corpulente habituelle et que sa masse est comprise entre 3,7 et 4,2 kg.

Ce que c'est?

La brique réfractaire est un matériau de construction composé de kaolin - argile réfractaire blanche avec une structure finement dispersée, ainsi qu'avec l'ajout d'impuretés spécifiques, de poudre de noix de coco, de sable grossier et de graphite. Il est possible d'obtenir des briquettes par cuisson de poussières réfractaires et de poudre de chamotte à haute température. Les principales caractéristiques de ce type de blocs de briques :

- Forme variée :

- en forme de coin ;

- rectangulaire;

- trapézoïdal;

- arqué.

- Poids léger:

- Variété de marques :

- usage général - ША, ШБ (le standard le plus populaire ШБ 5 et grand ШБ 8);

- coupole - SHAV;

- face recto-verso - ШЦУ;

- seau - ShKU;

- hauts fourneaux pour fourneaux - accès haut débit;

- autres - PB, PV, SHAK, SHV, SHUS.

- Différents modèles :

- poreux;

- dense.

- Large gamme de couleurs :

Si les technologies de production sont violées dans la fabrication de briques en argile réfractaire, un tel matériau perd ses propriétés.

Vous pouvez reconnaître les produits de mauvaise qualité en faisant attention à leur apparence. La violation de la technologie ne se limitera pas aux défauts visuels, une telle brique sera moins durable et absorbera l'humidité

Un défaut de fabrication est matérialisé par :

- la présence d'un film vitreux sur la brique ;

- changement de couleur au brun foncé;

- la présence de fissures.

Marquage

Pour la commodité de la classification et la facilité de sélection de ce matériau de construction, un marquage a été développé, grâce auquel vous pouvez déterminer immédiatement les propriétés du matériau. Il reflète les dimensions du produit, les propriétés de température et les caractéristiques techniques.

Les marques les plus populaires de briques en argile réfractaire sont : ША, ШБ, , ШУС, , PV et PB.

En utilisant l'exemple d'une barre marquée 5 СЛ, nous allons déchiffrer les données du fabricant.

Ш - une lettre indiquant que le produit appartient au type de briques en argile réfractaire en aluminosilicate ; B - brique fabriquée selon les exigences de GOST et appartenant à la classe de réfractabilité B. Il existe également la classe A.

Ш - une lettre indiquant que le produit appartient au type de briques en argile réfractaire en aluminosilicate ; B - brique fabriquée selon les exigences de GOST et appartenant à la classe de réfractabilité B. Il existe également la classe A.

La brique en argile réfractaire de classe A peut supporter des températures allant jusqu'à 1350 C et la classe B - 1400 C.

La marque GOST garantit la conformité du produit de construction avec la liste des paramètres spécifiés : intégrité, respect des dimensions, résistance, température de fonctionnement.

S'il y a un chiffre à cet endroit, sans la présence d'une lettre après Ш, cela signifie que la brique en argile réfractaire a été réalisée selon les spécifications du fabricant.

Le nombre lui-même signifie les paramètres géométriques indiqués dans le tableau ci-dessous. C'est-à-dire que notre exemple correspond aux dimensions de 230x114x65 mm.

SL - indique le fabricant du produit. SL ici est l'usine réfractaire de Sukholozhsky, et BG est Bogdanovichsky.

Il existe également une classification plus approfondie au sein de chaque marque : en forme, en taille, en conductivité thermique.

Tableau avec les types courants de briques en argile réfractaire, selon GOST 8691-73 :

En plus de la forme rectangulaire standard des briques en argile réfractaire, il existe également des briques trapézoïdales et en forme de coin.

Types et marquage des briques réfractaires en argile réfractaire

Les blocs coupe-feu peuvent être classés selon plusieurs critères :

Par méthode de moulage

La conception des moules et les caractéristiques du processus technologique prévoient les types de moulage suivants :

- coulée à partir de barbotines ou de fontes;

- formage semi-sec;

- fusion;

- pressage à chaud;

- pressage thermoplastique.

Par configuration de bloc

Pour la pose de diverses structures, l'industrie produit les types de briques réfractaires suivants :

- en forme de coin ;

- trapézoïdal;

- rectangulaire (droit);

- profil arqué.

Par composition chimique

Selon les additifs utilisés qui affectent la stabilité thermique et les propriétés mécaniques, et les caractéristiques de la technologie de production, les modifications suivantes des blocs réfractaires en argile réfractaire sont distinguées :

- de base. Dans la fabrication de telles briques, on utilise de l'argile de chamotte résistante au feu, dont la fraction massique dans le mélange de travail est de 70%. De la poudre de coke ou de graphite peut être utilisée comme charge. Le matériau est utilisé pour le parement des fours destinés à la fusion de l'acier Bessemer ;

- carboné. Cette modification est caractérisée par un pourcentage élevé de carbone. Le but principal des blocs réfractaires au carbone est le revêtement de haut fourneau;

- quartz. En raison de l'utilisation d'oxyde de silicium, la résistance à la chaleur des briques est considérablement augmentée, cependant, le contact avec un milieu alcalin entraîne une destruction intensive du matériau;

- alumine. L'oxyde d'aluminium est utilisé comme additif spécial. Les briques en argile réfractaire d'alumine peuvent fonctionner longtemps à des températures de 1100 à 1300C et ne sont pas très sensibles aux changements de température fréquents. Ce type de blocs résistants à la chaleur est largement utilisé lors de la pose de poêles ménagers, de cheminées et de cheminées.

Le marquage des briques en argile réfractaire comprend des lettres et des chiffres qui reflètent les caractéristiques chimiques et physiques et les dimensions globales du matériau. Vous trouverez ci-dessous les marquages des modifications les plus courantes.

SHA, SHB, SHAK. Les matériaux ont une résistance élevée et une résistance à la chaleur (1600 - 1700C), ce qui leur permet d'être utilisés dans tous les domaines de la construction industrielle et civile. Ils contiennent du silicate d'aluminium, ce qui garantit une longue durée de vie et une résistance aux dommages mécaniques. Un autre avantage est le rapport qualité/prix optimal.

, . La brique est largement utilisée dans l'industrie. Des valeurs de capacité calorifique élevées permettent l'utilisation de blocs ШВ et ШУС pour la construction de canaux de gaz de générateurs de vapeur; à partir de tels blocs, des structures d'enceinte sont érigées pour protéger les puits de convection.

ShK. Cette variété est utilisée pour la construction d'installations industrielles produisant du coke.

SHL. La brique SL se caractérise par une porosité élevée et une faible densité.La température maximale admissible maintenue par les blocs est de 1300C. Le domaine d'application principal est le revêtement de four.

SHTSU. Brique d'extrémité double face. Le plus souvent, les éléments rotatifs des fours sont disposés à partir des blocs ShTSU.

PB. Cette modification se caractérise par une teneur élevée en argile, ce qui réduit considérablement la résistance à la chaleur des blocs, mais le prix des produits est tout à fait abordable pour un large éventail de consommateurs.

PV. Les produits sont utilisés pour la maçonnerie intérieure des poêles et des cheminées. Les blocs photovoltaïques offrent une longue période de fonctionnement de la maçonnerie et sont capables de fonctionner à des températures allant jusqu'à 1300C. La portée du matériau est limitée par son coût élevé.

Champ d'application et mode d'application

Dimensions des briques en argile réfractaire.

Le but du matériau est avant tout de résister aux influences des températures élevées. Ainsi, le champ d'application direct de son application concerne les fours de tout type, à l'exception des fours industriels, où la température atteint 2000 ° C et plus. En règle générale, les briques en argile réfractaire sont utilisées pour disposer la partie intérieure de la chambre de combustion, qui interagit avec une flamme nue. Dans le langage technique, cela s'appelle une doublure.

Les réfractaires sont utilisés dans les types de fours suivants :

- fonte;

- destinés au traitement thermique des métaux (durcissement);

- chauffage domestique et cuisine;

- cheminées, barbecue.

Il est particulièrement important de disposer le foyer avec des briques réfractaires lors de la combustion du charbon, ce qui donne une température supérieure à 1000 ° C, à partir de laquelle les produits céramiques commencent à s'effriter. Certains propriétaires, ayant cette opportunité, aménagent un four en briques réfractaires entier.

De telles décisions ont droit à la vie, mais elles ne peuvent pas être qualifiées de correctes.

Lors du revêtement de la chambre de combustion d'un poêle en briques, un espace de 20 à 40 mm est laissé entre l'argile réfractaire et les briques rouges en raison des différents coefficients de dilatation thermique des matériaux. Les solutions de maçonnerie sont également utilisées différemment. Pour la maçonnerie principale, un mortier argilo-sableux est en brique rouge pleine. Pour la pose des pierres réfractaires, une solution d'argile réfractaire est utilisée, assurant ainsi la résistance au feu de l'ensemble de la maçonnerie. La largeur du joint lors de la construction du foyer n'est observée que de 3 mm contre 5 mm au niveau du corps du poêle.

Pour les cheminées en réfractaire, vous pouvez aménager non seulement la chambre à combustible, mais également l'arc au-dessus de l'ouverture. Pour ce faire, il n'est pas nécessaire de couper des briques en argile réfractaire, les produits en forme de coin sont vendus prêts à l'emploi. Si la conception de la cheminée ou du poêle vous permet d'amincir le fond de la chambre de combustion, des carreaux d'argile réfractaire de tailles appropriées sont utilisés ici. Les joints entre eux sont également scellés avec une solution d'argile kaolinique.