Propriétés du mélange imperméabilisant CERESIT CX 5 (hydroseal) :

- le début de prise après 3 minutes ;

- prendre rapidement de la force;

- sans retrait;

- étanche;

- résistant au gel;

- a une forte adhérence au béton et au métal;

- ne contient pas de chlorures;

- ne provoque pas de corrosion des armatures ;

- Convient pour une utilisation intérieure et extérieure;

- écologique.

Instructions pour l'utilisation du ciment d'installation / joint hydraulique Ceresit CX 5 :

Préparation du substrat :

La préparation des bases doit être effectuée conformément au SNiP 3.04.01-87.

Le support doit être solide, propre, rugueux, avec une capacité de charge suffisante et des pores ouverts.

La base doit être nettoyée de la poussière et de la saleté (efflorescences, huiles, bitume, etc.).

Les zones instables de la base doivent être supprimées.

Humidifier le substrat si nécessaire.

Le ciment de montage peut être utilisé sur des supports tels que le béton, les mortiers ciment-sable, les briques de parement en céramique et la maçonnerie en pierre naturelle.

Exécution des travaux :

Une petite quantité de ciment de montage est mélangée à de l'eau propre jusqu'à l'obtention d'une masse homogène sans grumeaux.

La consistance du matériau est choisie en fonction du type de travail effectué.

• Pour arrêter les arrivées d'eau, ancrer et combler les nids-de-poule sur des bases verticales, le matériau est préparé avec une consistance plastique en mélangeant 4 parties en volume de ciment avec 1 partie d'eau.

• Pour l'ancrage et le remplissage des fissures sur les bases horizontales, le matériau est préparé avec une consistance fluide-plastique en mélangeant 3 parties en volume de ciment avec 1 partie d'eau.

Le mélange doit être consommé dans les 3 minutes suivant le moment de la préparation.

L'espace entre la cheville et les parois de la cavité ne doit pas dépasser 20 mm.

Avec des écarts de plus de 20 mm, le ciment de montage est mélangé avec du sable de quartz dans un rapport 1: 1 et le mélange est amené à la consistance requise avec de l'eau.

L'introduction de sable n'affecte pas la vitesse de prise du matériau, mais entraîne une légère diminution de sa résistance.

Lorsque les arrivées d'eau s'arrêtent, le défaut de formation d'eau est rapidement comblé par le mélange préparé au moment de sa prise (déterminé par le changement de consistance et le dégagement de chaleur actif) et y est maintenu jusqu'à ce qu'il soit complètement durci.

Les restes frais du mélange peuvent être facilement éliminés avec de l'eau, les restes secs ne peuvent être éliminés que mécaniquement.

Recommandations pour travailler avec le ciment d'installation / joint hydraulique Ceresit CX 5 :

Les travaux doivent être effectués dans des conditions sèches, à une température de l'air et de la base de +5 à + 35 ° C et une humidité relative de l'air ne dépassant pas 80%.

La vitesse de prise du ciment de montage peut être ajustée par la température de l'eau de gâchage - plus la température de l'eau de gâchage est basse, plus le matériau durcit lentement.

ESPACE DE RANGEMENT

Dans des conditions sèches, sur palettes, dans leur emballage d'origine non endommagé - pas plus de 12 mois à compter de la date de production.

Le produit réagit activement avec l'humidité, par conséquent, le matériel incomplètement utilisé doit être conservé hermétiquement fermé et utilisé dès que possible !!!

CARACTÉRISTIQUES TECHNIQUES DU CIMENT DE MONTAGE CERESIT CX 5 :

| Composition | mélange de ciment, de charges minérales et de modificateurs de polymères |

| Densité apparente du mélange sec : | 1,1 ± 0,1 kg/dm3 |

|

Quantité d'eau de mélange : consistance plastique consistance fluide-plastique : |

1 (eau) : 4 (mélange) |

| Densité du mélange prêt à l'emploi : | 2,0 ± 0,1 kg/dm3 |

| Début du réglage : | pas avant 3 minutes |

| Début du réglage : | au plus tard 5 minutes |

| Température d'application : | de +5 à +30 |

|

Résistance à la compression: à l'âge de 6 heures à l'âge de 1 jour à l'âge de 28 jours |

pas moins de 12 MPa |

|

Résistance à la traction en flexion : à l'âge de 6 heures à l'âge de 28 jours |

pas moins de 2,5 MPa |

| Niveau d'imperméabilité : | pas inférieur à W4 |

| Résistance au gel de la solution durcie : | pas moins de 100 cycles (F100) |

| Groupe d'inflammabilité : | NG (GOST 30244-94) |

L'étanchéité rigide Ceresit CR 65 peut être utilisée :

- pour l'imperméabilisation externe et interne des structures enterrées et souterraines (y compris en combinaison avec les enduits désinfectants Ceresit);

- pour l'imperméabilisation de petits bains monolithiques de piscines intérieures et de réservoirs d'eau à usage domestique et potable;

- pour l'imperméabilisation de pièces humides (salles de bains, douches, toilettes, cuisines, locaux industriels, etc.) sous bardage carrelé ;

- protéger les tours de refroidissement, les installations d'ingénierie et de traitement hydrauliques, les tunnels et autres structures en béton de la destruction par l'humidité et le gel ;

- pour combler les trous et les vides lors de l'injection de maçonnerie dans les bâtiments anciens (voir CO 81).

Sur supports déformants, terrasses et chapes chauffantes, ajouter au mélange le modificateur CC 83 (6,0 l de modificateur + 3,0 l d'eau pour 25 kg de mélange sec) ou utiliser un analogue à deux composants.

L'imperméabilisation doit être protégée des dommages mécaniques par le carrelage ou ne contenant pas de plâtre plâtre ou chape, que vous pouvez également acheter auprès de notre société.

Autoproduction

Un composé de réparation pour le béton peut être fabriqué indépendamment pour les travaux d'aménagement d'une maison privée, de dépendances, etc.

Vous devrez mélanger les composants suivants :

- 1 partie de poudre de ciment ;

- 3 parties de sable fin propre;

- colle (PVA ou Bustilat) avec de l'eau dans des proportions de 1: 3.

Il est nécessaire de mélanger du sable et de la poudre de ciment, de mélanger avec d'autres ingrédients et de préparer une masse homogène. Lors du mélange, un mélangeur spécial est utilisé. La composition est préparée la veille des travaux pour éviter une solidification préalable. Le mélange convient à la finition des revêtements de sol, des panneaux verticaux, etc.

Classification

Dans la plupart des cas, les mélanges de réparation sont vendus sous forme de poudre, qui doit être diluée avec de l'eau avant utilisation. Certains fabricants ajoutent certains composants à leurs produits pour améliorer les propriétés de la base en béton.

Les substances de réparation sont classées selon leur destination :

- pour la régénération de systèmes en béton soumis à des contraintes, par exemple des structures de construction porteuses, des poutres, des colonnes ;

- pour la reconstruction de revêtements de sol en béton;

- pour protéger les structures en béton armé de la rouille.

De plus, il existe une division en mélanges secs et moulage par injection.

Les mélanges secs sont utilisés pour recréer les propriétés originales du béton et pour renforcer les structures solides.

En raison de paramètres tels que la résistance et l'endurance dans des conditions d'humidité élevée, l'imperméabilisation du béton est souvent réalisée avec des matériaux de restauration. Le matériau sec est respectueux de l'environnement, sans danger pour la santé humaine, il peut donc être utilisé à des fins domestiques, par exemple pour restaurer le type précédent de conteneurs pour l'approvisionnement en eau potable.

Le dernier critère détermine la division des mélanges de réparation en mélanges industriels et domestiques.

Les masses de coulée sont utilisées pour combler les fissures et les petites fosses préalablement nettoyées de la saleté. Ils se dilatent pendant le coulage, adhèrent de manière fiable au béton et ne rétrécissent pratiquement pas lorsqu'ils se solidifient. Comblant les vides qui en résultent, la solution ferme hermétiquement et scelle la zone endommagée. Les mélanges de coulée sont utilisés pour restaurer les plans horizontaux.

Selon la complexité de la composition initiale, on distingue les mélanges :

- mono-composant - compositions de ciment avec de grandes et petites particules;

- à deux composants - préparé à l'aide de résines synthétiques;

- multicomposant - composés de réparation polymères liquides.

Le marché moderne fournit également des compositions réparatrices pour le béton avec des conditions d'exploitation limitées.

Mélange à action rapide pour réparer les fondations en béton

Le nom lui-même suggère que ces produits sèchent et durcissent rapidement.En règle générale, dans les 30 minutes suivant le remplissage, les travaux peuvent être effectués en chargeant des équipements lourds.

Ces types de mélanges sont très utiles lorsqu'il est nécessaire d'effectuer des réparations dans les plus brefs délais. Par exemple, dans les entrepôts d'usine, où différentes marchandises sont constamment en mouvement, et les temps d'arrêt dus à des réparations forcées seront un véritable désastre. Si vous devez effectuer la réparation d'une structure en béton le plus rapidement possible, mais en même temps qualitativement, les mélanges à grande vitesse sont la meilleure solution.

Produit de réparation sans retrait

Le retrait fait référence aux déformations qui se produisent à la suite d'une réduction de la quantité de pierre de ciment dans une solution de béton. Ils se forment lors de la volatilisation de l'eau du mélange adhésif. Par conséquent, plus le mortier nécessite de liquide, plus le retrait sera profond.

Un simple mélange de construction rétrécit jusqu'à 5 mm, ce qui dans le secteur de la construction est considéré comme un chiffre assez important. Un tel retrait peut provoquer l'apparition de fissures de retrait.

Mélange thixotrope

Ce type de substance de réparation est spécialement conçu pour la réparation de surfaces verticales et de murs inclinés. En raison des caractéristiques de conception, il ne nécessite pas l'utilisation d'un lattage auxiliaire.

L'imperméabilisant cimentaire bi-composant CERESIT CR 166 peut être utilisé :

- pour l'imperméabilisation de fondations, ouvrages hydrauliques, terrasses, balcons, éléments de construction sous le niveau du sol, etc.

- pour l'imperméabilisation des bains de piscines extérieures et intérieures et des réservoirs d'eau à usage domestique et potable jusqu'à 50 m de profondeur;

- pour protéger les structures en béton et béton armé de la carbonisation (sur piles, murs de soutènement, tunnels, ponts, tours de refroidissement, supports, etc.).

Possède une résistance chimique élevée aux alcalis, aux engrais (à pH > 4,5), à l'huile hydraulique, à une solution de chlorure de sodium à 10 %, à l'hypochlorite de sodium, au carbonate de sodium (soude), au sucre, à une solution d'ammoniaque à 10 %, à l'acétone.

En présence d'une tête hydrostatique, l'étanchéité doit fonctionner contre la pression. Le revêtement d'étanchéité doit être protégé des dommages mécaniques par le carrelage ou le plâtre ou la chape sans plâtre, que vous pouvez également acheter auprès de notre société à un prix inférieur au prix de vente au détail.

Comment choisir?

Pour choisir et acheter un mélange de réparation de haute qualité, vous devez suivre les conseils de professionnels.

- Dans un premier temps, il est nécessaire de procéder à une inspection visuelle de la surface du béton et de déterminer :

- genre de défauts;

- leurs tailles ;

- charges possibles.

- Pour choisir un fabricant, vous devez envisager au moins deux options, comparer le coût des produits de ce segment, ses caractéristiques et étudier la composition (le mélange doit être non toxique et sans danger pour l'homme).

- Après avoir calculé l'épaisseur de la future couche et la zone de travaux de reconstruction, vous devez acheter la quantité appropriée du mélange.

- Si vous avez besoin de renforcer une fondation en béton, il est préférable d'acheter un mortier pénétrant en profondeur.

- Les mélanges tikstotropes sont les mieux adaptés pour renforcer les surfaces verticales. Ils ont une consistance épaisse, adhèrent bien au béton, ils adhéreront donc fermement aux murs.

- Les mélanges de nivellement de surface doivent avoir des propriétés d'adhérence élevées.

- Les caractéristiques importantes que vous devez connaître avant d'acheter un mélange de réparation sont :

- période de durcissement - moins c'est, mieux c'est;

- consommation de matériaux - les instructions sur l'emballage indiquent généralement la quantité de mélange nécessaire pour accomplir une tâche spécifique;

- le degré de protection contre les rayons ultraviolets du soleil, le gel et les influences chimiques;

- le degré de retrait - il existe des mélanges de réparation sans retrait en vente, il est préférable de les acheter.

Pour plus d'informations sur la façon de réparer les fissures dans le béton, voir la vidéo suivante.

Particularités

Après la création de mélanges pour la reconstruction du béton, les constructeurs n'avaient plus besoin de remplacer complètement les sections déformées.Désormais, grâce à des substances de réparation spéciales, il est possible de ne pas consacrer beaucoup de temps et d'argent à la restauration des paramètres d'origine du système de béton. À l'aide de mélanges réparateurs, le produit défectueux obtient un aspect attrayant et retrouve ses propriétés d'origine.

La composition des joints de réparation est conçue de manière à ce que la base en béton et le mélange lui-même adhèrent de manière fiable l'un à l'autre. Une fois qu'ils se sont complètement solidifiés, vous n'avez pas à craindre que le système mis à jour devienne bientôt inutilisable. Les mélanges de réparation de haute qualité de fabricants renommés n'ont pas besoin d'être remplacés rapidement, car ils diffèrent par un certain nombre de propriétés positives.

Parmi eux:

- résistance au gel;

- résistance aux chutes soudaines et aux élévations de température;

- perméabilité à la vapeur;

- longue période de service;

- haut niveau d'adhérence;

- capacités antiseptiques;

- capacités hydrofuges.

Mélange de réparation et de restauration à grain fin pour béton (5 - 30 mm)

Mélange de réparation et de restauration à grain fin CERESIT CD 25 destiné à la réparation des défauts (éclats, nids de poule, vides, cavernes, etc.) et la restauration des dimensions géométriques des structures en béton et béton armé avec une épaisseur de couche de 5 à 30 mm.

Ne convient pas pour une utilisation sur le béton léger et cellulaire, la maçonnerie, les enduits à la chaux et au gypse.

Le mélange de réparation Ceresit CD 25 fait partie du système Ceresit, développé pour la réparation complexe, la restauration et la protection contre la corrosion des structures en béton et en béton armé présentant des signes de destruction partielle : réservoirs d'eau (stations d'épuration, piscines), survols, éléments de façade (dalles de balcon, colonnes), fondations, murs de soutènement, chambres de réfrigération et de congélation, cheminées etc..

Propriétés du mélange de réparation béton CERESIT CD 25 :

- durcissement rapide;

- haute résistance;

- résistant à l'eau et au gel;

- perméable à la vapeur;

- résistant aux fissures;

- renforcé de microfibres;

- résistant aux agents anti-givre;

- Convient pour une utilisation intérieure et extérieure;

- écologique.

Mode d'emploi du mélange de réparation et de restauration pour béton CERESIT CD 25 :

Préparation du substrat :

La préparation de la base doit être effectuée conformément aux exigences du SNiP 3.04.01-87.

Le béton doit avoir une résistance à la compression d'au moins 30 MPa.

Le substrat doit être exempt de poussière, d'efflorescences, d'huiles, de bitume et d'autres contaminants. Couche de béton fragilisée, produits de corrosion, laitance, agent de décoffrage, revêtements de peinture doivent être éliminés.

La surface du béton doit avoir une structure rugueuse à cellules ouvertes.

Pour combler les défauts du béton avec une profondeur plus de 30 mm il est recommandé d'utiliser un mélange de réparation et de restauration à gros grains Ceresit CD 22.

Humidifier le support jusqu'à saturation en évitant l'accumulation d'eau et appliquer une couche adhésive de mélange Ceresit CD 30.

Ceresit CD 25 mix appliqué sur la couche adhésive encore humide - environ 30 à 60 minutes après son application.

Si le temps spécifié est dépassé, il est nécessaire d'attendre que la couche précédente ait complètement durci et d'appliquer une nouvelle couche d'adhésif.

En présence d'armature nue, retirer le béton derrière l'armature à une profondeur de 10-20 mm, nettoyer l'armature du béton et de la rouille avec une brosse en acier ou un sablage à sec et souffler avec de l'air comprimé avec une teneur en huile résiduelle minimale.

Postuler deux couches pour le renforcement mélange adhésif Ceresit CD 30.

La première couche doit être appliquée au plus tard 3 heures après le nettoyage de l'armature, tandis que la surface de l'armature doit être légèrement humide. Lorsque la première couche a durci (environ 3 heures après l'application) appliquer une deuxième couche de mélange adhésif.

Exécution des travaux :

Pour préparer le mélange, prélevez une quantité mesurée d'eau propre à une température de +15 à + 20°C.

Le mélange sec est progressivement ajouté à l'eau sous agitation, obtenant une masse homogène sans grumeaux.

Le mélange est effectué avec un mélangeur ou une perceuse avec une buse à une vitesse de rotation de 400-800 tr/min.

Alors tenez-vous debout pause technologique d'environ 5 minutes pour faire mûrir le mélange et mélanger à nouveau.

Le mélange doit être utilisé dans les 30 minutes dès le moment de la préparation.

Le mélange préparé est appliqué sur la base à l'aide d'une truelle en acier ou d'une truelle à plâtre.

Le mélange peut également être appliqué par projection à sec ou par pulvérisation.

Lors de l'application de plusieurs couches du mélange, la couche suivante ne doit pas être appliquée au plus tard 3 heures après la précédente, selon la règle Mouillé sur mouillé.

Si le temps spécifié est dépassé, vous devez attendre 24 heures, humidifier la base, appliquer couche adhésive en mélange Ceresit CD 30 et après 30-60 minutes, commencez à appliquer la couche suivante du mélange de réparation.

Mélange de réparation Ceresit CD 25 peut servir de couche de finition ou au plus tôt 2 jours après l'application, sa surface peut être nivelée avec le mastic Ceresit CD 24.

Pour une protection supplémentaire contre la carbonisation et la destruction par le gel, il est recommandé d'appliquer une couche de masse d'étanchéité Ceresit CR 166 ou de peinture acrylique de façade Ceresit CT 44 au plus tôt 3 jours après l'application du mélange.

La saleté fraîche avec un mélange peut être facilement lavée à l'eau, séchée - ne peut être enlevée que mécaniquement.

Recommandations pour travailler avec le mortier de réparation CERESIT CD 25 :

Les travaux doivent être effectués à une température de l'air et de la base de +5 à + 30 ° C et une humidité relative ne dépassant pas 80%.

Pendant la période de séchage et de prise du mélange, il doit être protégé du contact avec l'eau, de l'exposition à des températures négatives et d'un séchage trop rapide sous l'influence du soleil et du vent.

Comment choisir le bon

Un mélange de réparation à base de ciment peut être fabriqué indépendamment. Cependant, un large choix de matériaux sur le marché de la construction vous permet d'utiliser des matériaux prêts à l'emploi de haute qualité de différentes catégories de prix.

Le point fondamental dans le choix du type et de la qualité de la composition qui est censée être utilisée dans le travail est le type de défaut et sa taille, ainsi que le type de charge sur l'objet qui sera donné à l'avenir. Dans le cas où il est nécessaire de renforcer la base de la structure, il conviendra d'appliquer un primaire à pénétration profonde. Pour travailler avec des surfaces verticales, il est optimal d'utiliser des mélanges secs en raison de leur facilité d'utilisation.

Pour combler les fissures, les mélanges contenant des fibres sont parfaits. De plus, lors du choix d'un mélange pour le travail, il ne sera pas superflu d'étudier les informations sur l'étiquette, qui indiquent la période pendant laquelle la composition se solidifie, sa consommation requise et d'autres caractéristiques utiles.

Comment préparer et appliquer correctement un mélange de réparation en utilisant l'exemple de Ceresit CN83, voir la vidéo suivante.

Le choix du mélange de réparation

Lors du choix d'un mélange de réparation et de restauration de haute qualité, il est plus fiable d'utiliser les recommandations de spécialistes. Certains d'entre eux sont énumérés ci-dessous.

Comment choisir un mélange de réparation

Comment choisir un mélange de réparation

Tout d'abord, la structure en béton est examinée pour déterminer le type de dommage, la taille des fissures ou des éclats et pour déterminer les charges sur l'unité à réparer. Pour choisir une marque de mélange de réparation, étudiez les caractéristiques de deux ou plusieurs compositions, comparez les prix et d'autres caractéristiques des matériaux, consultez la composition de travail. La principale exigence pour les composants du mélange est la non-toxicité et la sécurité pour les personnes. Si un simple nivellement de la surface est supposé, le mortier doit avoir une adhérence élevée.

Comparaison des paramètres de certaines marques de composés de réparation :

Les paramètres les plus importants du mélange de réparation:

- Temps de durcissement. Plus la période de durcissement est courte, meilleure sera la surface à réparer.

- Consommation, qui est indiquée sur l'emballage.

- Le niveau de protection contre les rayons UV, les températures négatives et l'environnement agressif.

- La possibilité de retrait du mélange.

Après avoir calculé l'épaisseur de la couche de réparation et sa surface, la quantité requise du mélange de réparation est acquise. Lors de la réparation d'une fondation à base de mortiers de béton, un mélange pénétrant profondément est optimal. Pour la réparation ou la restauration de murs ou d'autres surfaces verticales, un mélange thixotrope à consistance épaisse et à forte adhérence est utilisé.

Technologie d'application de mélange

Comme pour tout travail, avant d'appliquer le mélange de réparation, il est nécessaire de nettoyer la surface en éliminant la poussière et les débris des zones déformées. Cela permettra de déterminer la quantité de matière requise. Après cela, la fissure s'approfondit d'environ 5 centimètres. La cage d'armature est soigneusement nettoyée, qui est ensuite recouverte d'un apprêt anti-corrosion.

Les fissures profondes auront besoin d'un renforcement supplémentaire. Ensuite, la poussière est enlevée et les zones traitées sont humidifiées.

Vous pouvez préparer vous-même le mélange pour les travaux de réparation.

Les actions ultérieures dépendent du type de matériau utilisé.

La surface traitée doit être lissée avec une truelle en acier, en masquant les défauts et les irrégularités. Une fois que le mélange a pris, ce qui prendra environ une demi-heure, cette action doit être répétée.

Pour éviter l'apparition de fissures sur le matériau appliqué, il doit être humide pendant environ une journée. Lorsqu'il est exposé à des températures élevées, cette condition doit être prolongée à trois jours. Pour l'humidification, vous pouvez utiliser un flacon pulvérisateur ou un tuyau ordinaire avec de l'eau. Ensuite, la zone traitée doit être recouverte d'un matériau imperméable.

Fabricants et gamme de mélanges de réparation

Les mélanges secs ou moulés existants ont une composition différente, des propriétés différentes, une consommation, un prix, un volume et un poids différents dans l'emballage. Vous trouverez ci-dessous une liste des fabricants russes et étrangers les plus populaires :

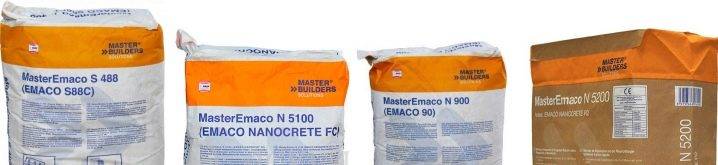

- Mélange russe Emaco. Améliore les caractéristiques techniques et opérationnelles des structures en béton endommagées. Composition : sable de quartz concassé, polymères visqueux respectueux de l'environnement. Emaco peut colmater des fissures de 2 à 20 mm. Le mélange de réparation Emaco a une haute résistance aux températures négatives, ce qui vous permet de travailler avec lui en hiver.

- Mélange de réparation russe "Birss". La résistance au gel de ce mélange est telle que la régénération de la surface du béton peut être réalisée même à basse température extérieure. De plus, la composition a une résistance élevée et une bonne résistance à l'humidité.

Mix de la production russe Emaco

Mix de la production russe Emaco

- Consolit Bars est un mélange de moulage fabriqué en Russie. Il est utilisé pour la réparation et la restauration de diverses structures et structures en béton. Ne rétrécit pas, a un haut degré d'adhérence.

- Mélange de maçonnerie Ceresit CN 83. Conçu pour fonctionner dans des conditions d'humidité élevée, il ne rétrécit pas et présente une surface résistante à l'humidité après durcissement. Vous pouvez travailler avec le mélange à basse température.

- Mélange imperméabilisant Knauf. Nivellement de la surface du béton, formant un film résistant à l'humidité et à la vapeur. Le mélange est respectueux de l'environnement, conçu pour une utilisation en intérieur et en extérieur.

- Mélange de réparation russe Indastro. Le mélange de réparation et de restauration Indastro NC60 est utilisé pour la restauration, la reconstruction et la restauration de toutes les structures, structures et fondations en béton.

- Mélange de réparation italien Mapei. Restauration ou réparation facile de toutes les surfaces en béton. Le mélange rétrécit légèrement, mais les fissures ne se forment pas. Les surfaces durcies sont résistantes à l'abrasion et à l'usure mécanique. La composition de la marque Mapei SW est conçue pour fonctionner dans des structures en béton armé. Il se comporte de manière stable et constante à différentes températures et humidité, crée un revêtement anti-corrosion résistant à l'humidité qui protège le renforcement du béton.Le mortier durci est un excellent imperméabilisant.

Mapei - mélange pour la restauration de structures en béton armé

Mapei - mélange pour la restauration de structures en béton armé

- Composition russe "Montagne Khrustalnaya". Il est utilisé pour la réparation et la restauration du béton, pour la restauration des structures en béton endommagé, en béton armé, en béton cellulaire et en béton cellulaire. Conçu pour combler les lacunes dans le béton, combler les trous technologiques et autres évidements, renforcer les copeaux, éliminer l'érosion et les cavernes dans les structures en béton, corriger les défauts des anciens objets en béton armé, réparer et restaurer les sols en béton et autres surfaces, y compris les sols.

- Siltek est un mélange fabriqué en Russie. Le grade B25 est constamment demandé sur le marché de la construction, développé pour la réparation et la restauration de toutes les surfaces en béton et en ciment, élimine qualitativement les défauts pouvant survenir après le coulage des joints entre les plafonds et les panneaux.

Fabricants

Le marché de la construction propose un certain nombre de fabricants de mélanges de réparation pour béton, parmi lesquels les entreprises suivantes sont particulièrement populaires :

Ceresit est l'une des marques les plus populaires de mortiers de réparation de béton. La gamme de ses propriétés positives est très large. La composition se distingue par l'absence de retrait, tolère calmement les effets des températures négatives et de l'eau. Le mélange est appliqué en couches de 5-35 millimètres. Il est plastique en raison de sa viscosité, il est capable de remplir de manière fiable toutes les fissures et fissures, il est donc utilisé pour travailler sur des surfaces horizontales et verticales. Il tolère bien les charges mécaniques, il est utilisé aussi bien pour les travaux intérieurs qu'extérieurs.

Le mélange est appliqué sur des chapes ciment-sable fabriquées il y a moins d'un mois. L'âge du béton à réparer avec ce matériau ne doit pas dépasser 3 mois. Il est recommandé d'effectuer le travail dans une plage de température de 5 à 30 degrés.

Pour préparer la composition, l'eau est prise à une température de 15 à 20 degrés, dans laquelle le mélange est progressivement ajouté. Pour 3 litres, vous avez besoin d'environ 25 kilogrammes de mélange. Si le volume d'eau dépasse les limites requises, cela peut nuire à la résistance et à la durabilité du matériau. Après la pose sur une couche humide préalablement préparée, le mélange est nivelé pour lisser les irrégularités et les imperfections.

Les composés Ceresit ont plusieurs qualités, dont la principale différence est la granulométrie. Les mélanges CD 22, 23, 25, 26 et CN 83 sont isolés.

La composition du MBR-300 "Mountain Khrustalnaya" est particulièrement populaire. Il peut être utilisé à la fois dans la construction d'objets et dans leur réparation ultérieure. La teneur en fibres augmente les propriétés positives du matériau. Il est utilisé sur des surfaces verticales et horizontales et a une bonne compatibilité avec les matériaux en béton armé, brique, pierre et béton.

Le matériau ne rétrécit pratiquement pas, a une bonne résistance à l'eau, au gel, adhère fermement à la surface. Cette composition peut être préparée et appliquée indépendamment, sous réserve de conformité technologique. Aucune compétence spécialisée n'est requise pour son installation.

Le mélange peut être utilisé à la fois pendant la construction et pendant les réparations. Il ne nécessite pas d'apprêt ni de nivellement supplémentaires, et le processus d'application ne pose généralement pas de problèmes. Le processus de durcissement est assez rapide. De plus, un avantage indéniable est le prix relativement bas par rapport à des matériaux similaires. Il est utilisé à la fois pour les réparations auto-réalisées et pour le travail des artisans professionnels.

En savoir plus sur la composition et l'application des mélanges de réparation

Les mélanges de réparation ont été développés spécifiquement pour effectuer le remplissage local des fissures et des éclats, l'imperméabilisation de la surface détruite, sans remplacer une section de béton avec des violations. Tous les mélanges de réparation, y compris Ceresit, sont capables de restaurer les caractéristiques techniques et opérationnelles du béton dans la zone endommagée à ses caractéristiques d'origine.L'impact des mélanges est basé sur l'adhérence la plus complète possible (pénétration et adhérence) du mortier de réparation dans la structure en béton avec la fourniture ultérieure de certaines qualités de la zone réparée, notamment :

- Résistance au gel.

- Immunité aux températures contrastées.

- Perméabilité à la vapeur d'eau.

- Longue durée de vie du site réparé.

- Coefficient élevé de pénétration du mélange dans le béton.

- Propriétés antiseptiques et hydrofuges.

Réparation d'une section endommagée d'une surface en béton

Réparation d'une section endommagée d'une surface en béton