2 Machine pour la production de parpaings

Pour créer une mini-production pour la fabrication de matériaux de construction à la maison, vous devez acheter une machine pour un parpaing. Un bon vibromasseur coûte cher

Ce à quoi vous devez faire attention lors du choix d'une machine:

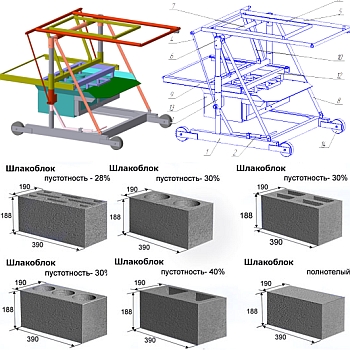

- combien de parpaings la machine produit en une seule opération ;

- combien de temps il faut pour faire un lot ;

- puissance de l'équipement;

- quel type de machine à parpaings (mobile ou fixe).

Si vous devez acheter une machine pour créer des parpaings et que vous devez construire un mini-bâtiment de vos propres mains, il existe des modèles conçus pour la production d'un seul produit.

Ils ont de faibles performances et peuvent causer des inconvénients pendant le fonctionnement. Mais le prix abordable compense facilement toutes les difficultés du travail.

Cependant, il est important de faire attention à la qualité de l'équipement.

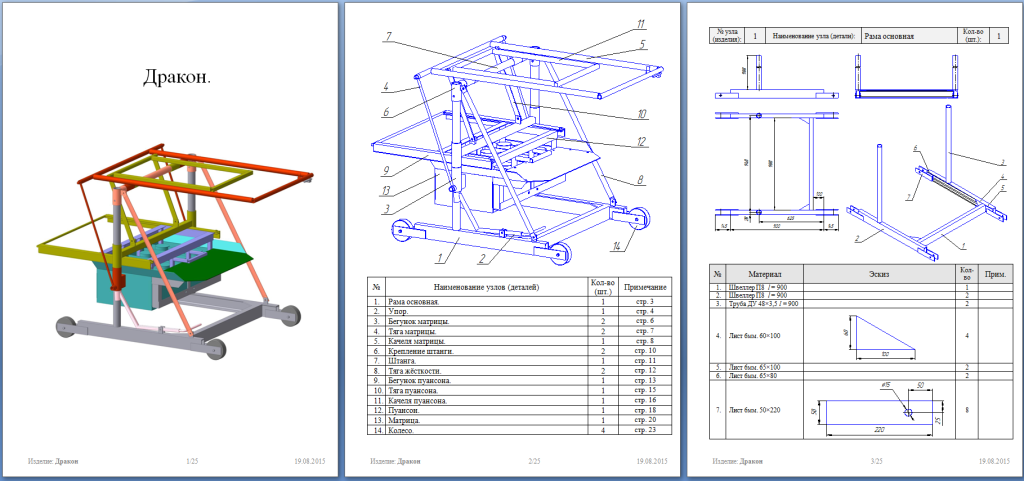

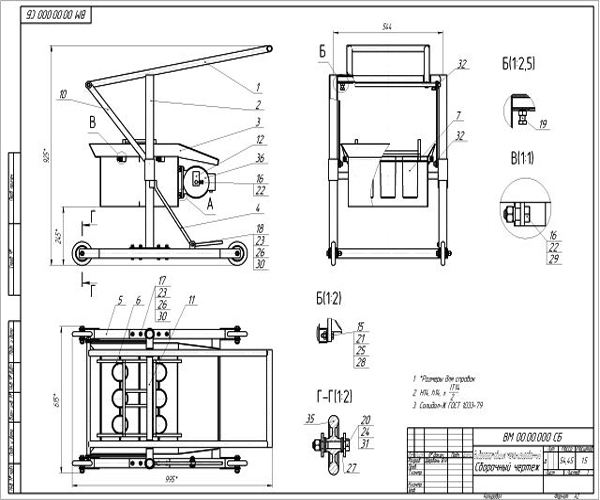

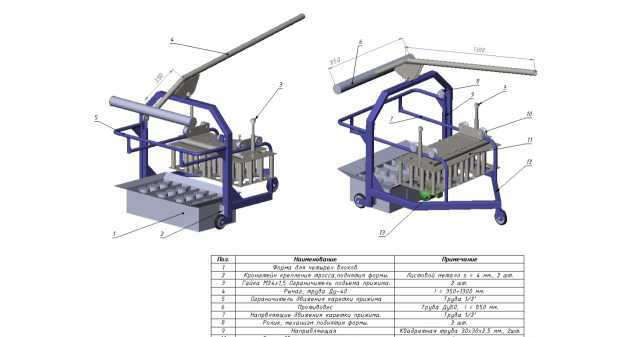

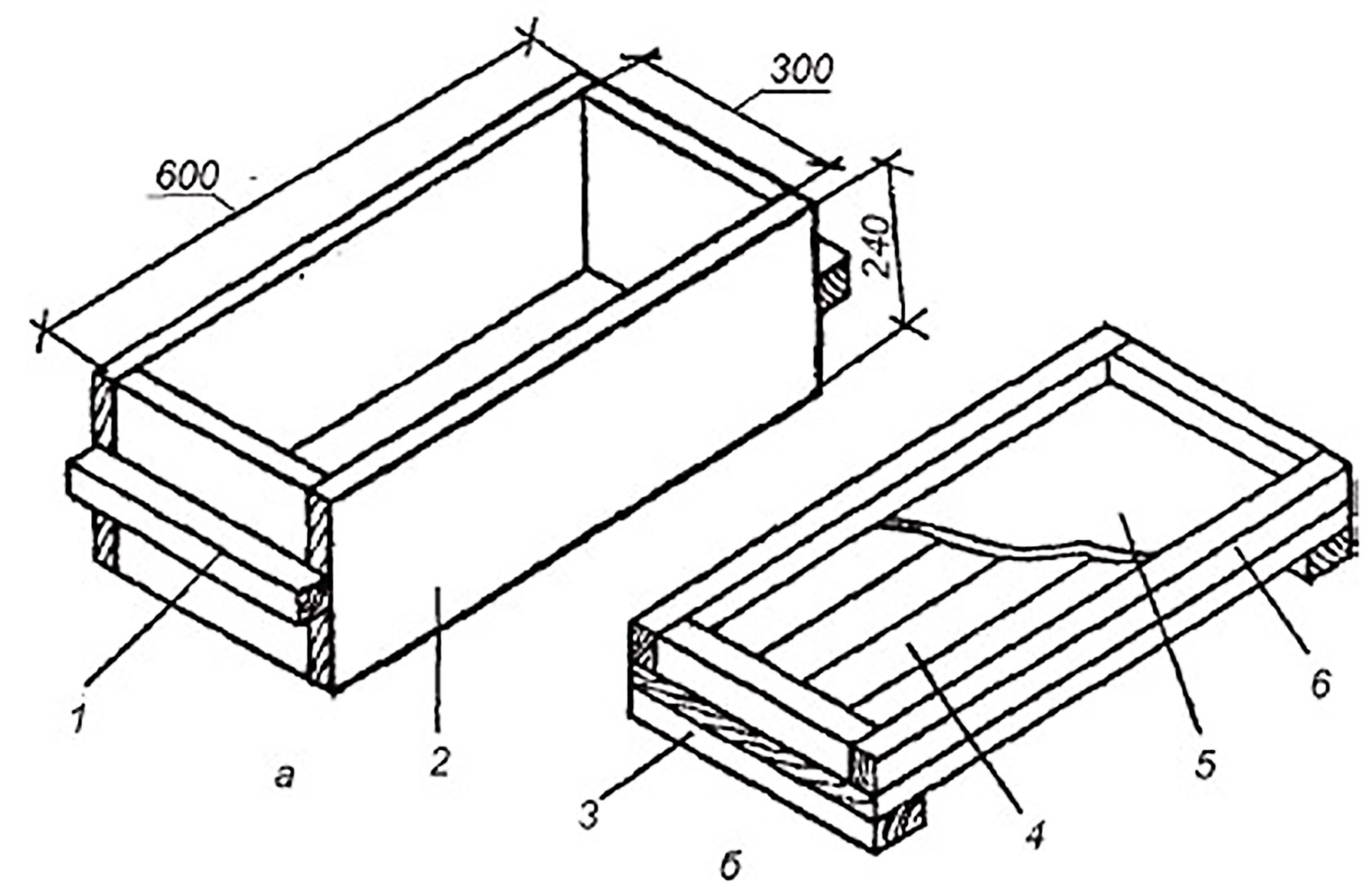

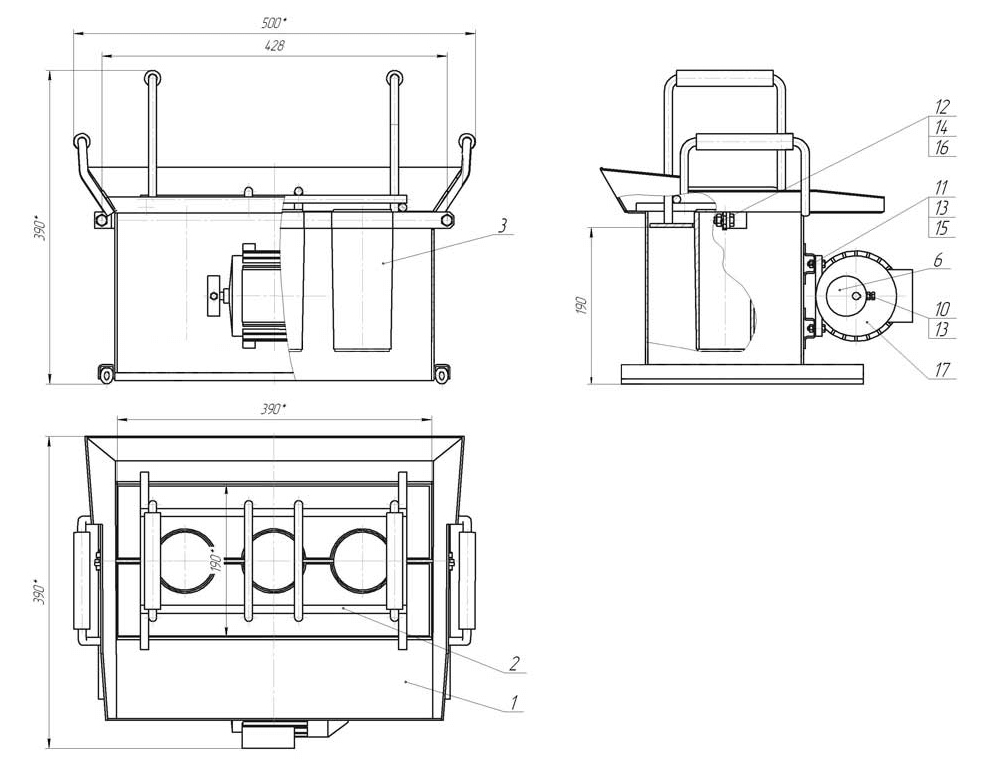

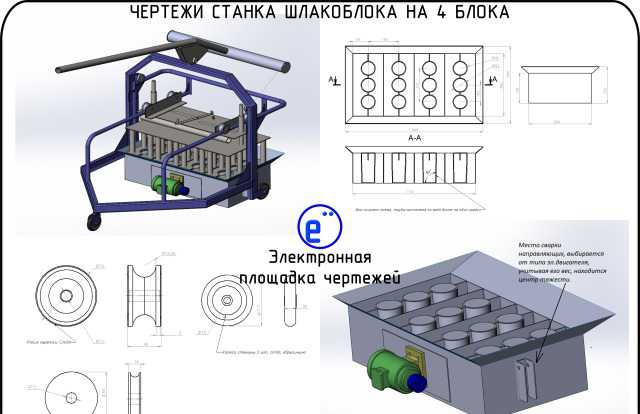

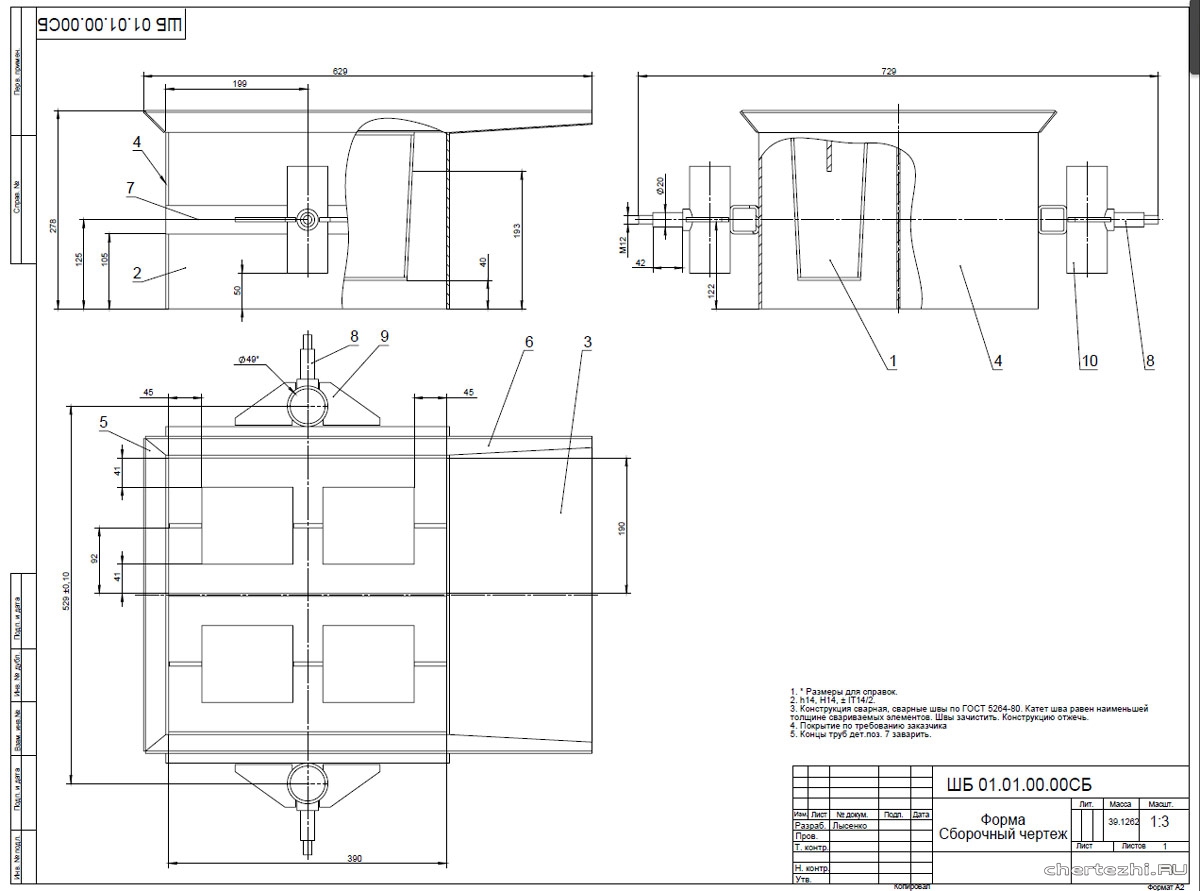

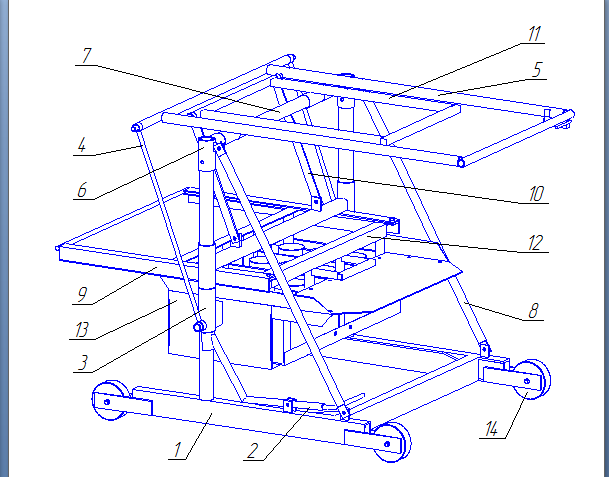

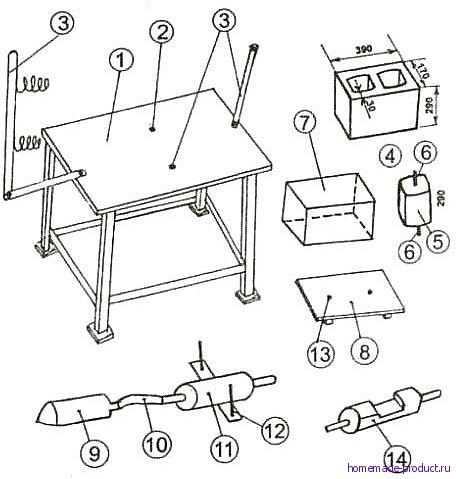

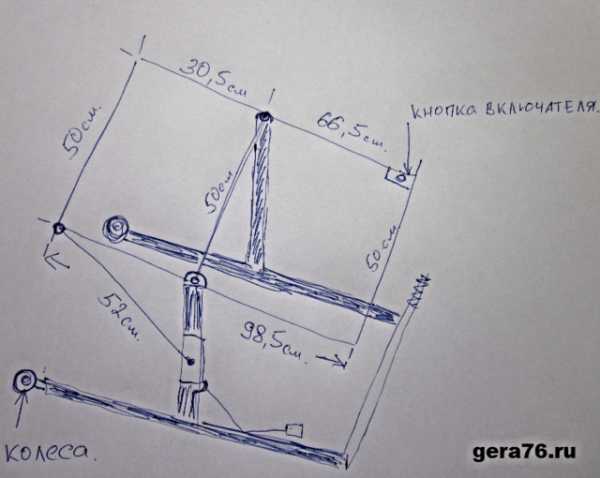

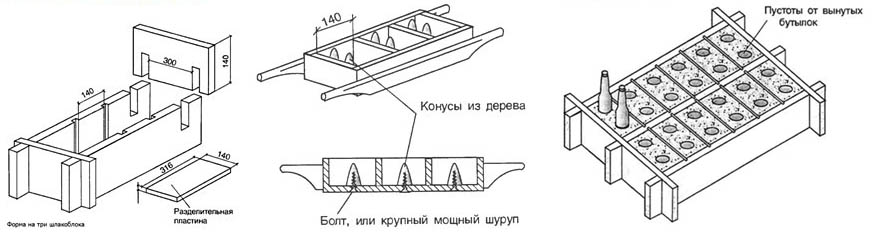

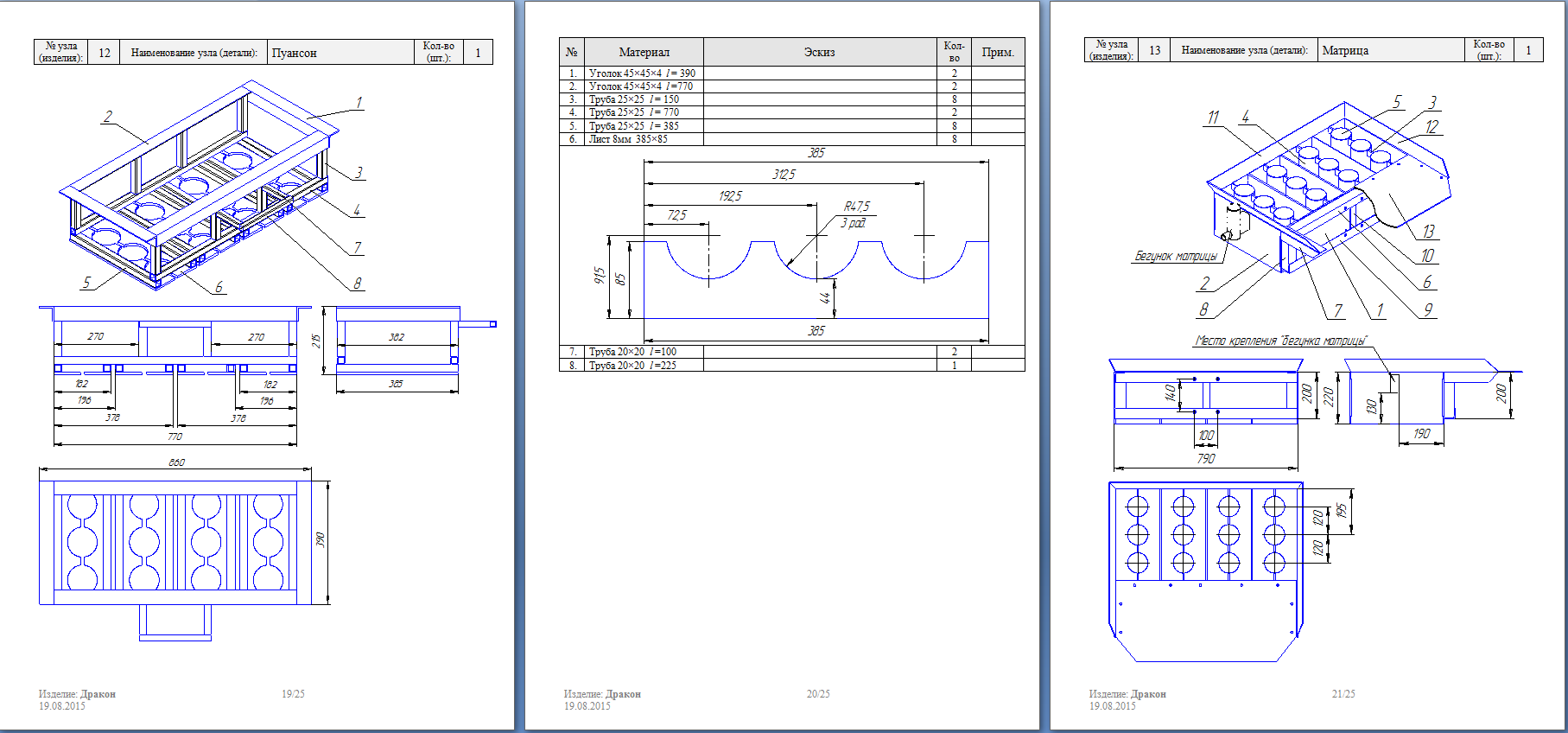

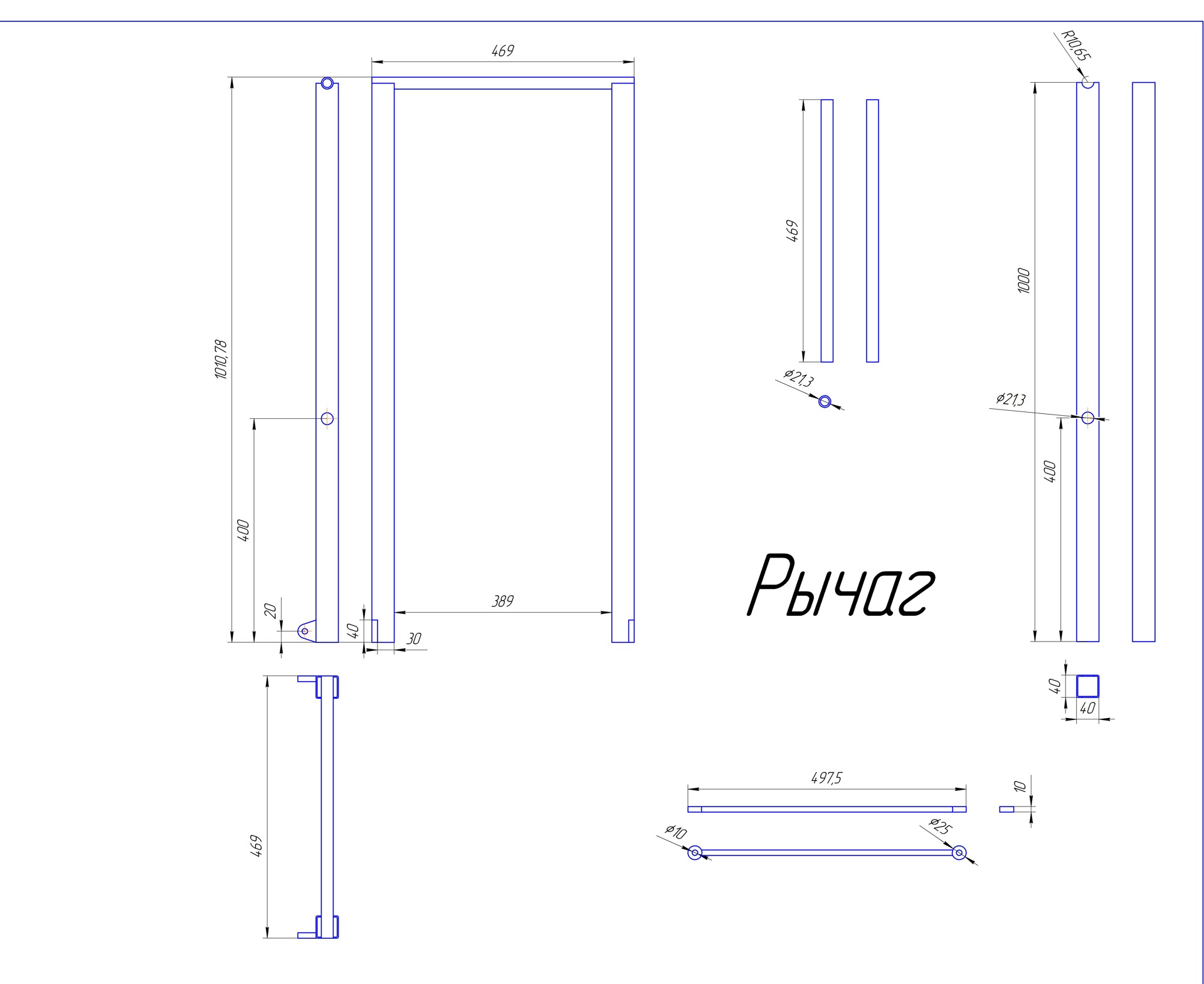

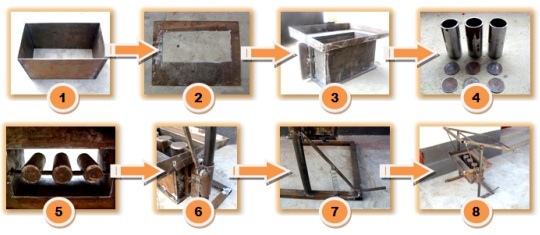

Schéma des étapes de fabrication d'une machine à parpaings de vos propres mains

L'utilisation répétée de la machine ne doit pas provoquer de déformation ou de rupture de pièces individuelles. Il est souhaitable que l'emballage comprenne plusieurs formes - pour la fabrication de produits creux et remplis.

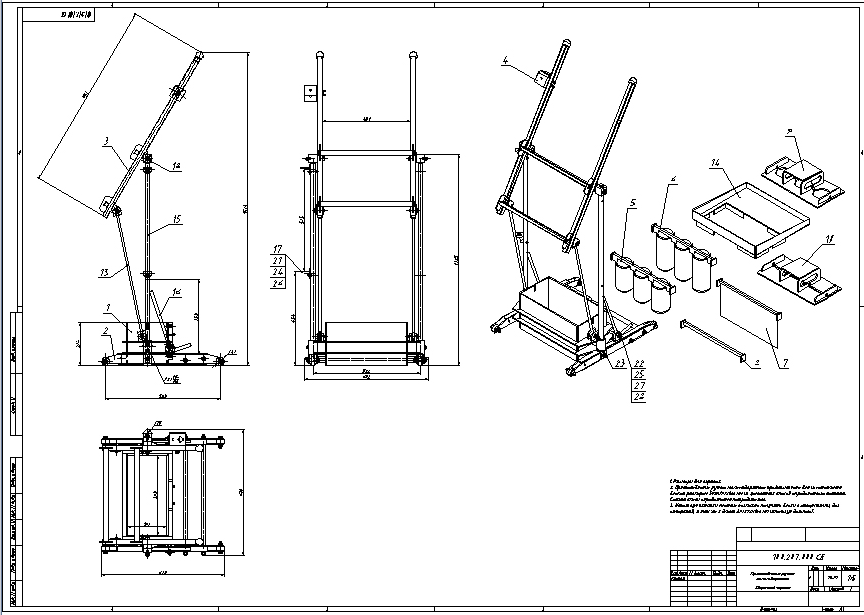

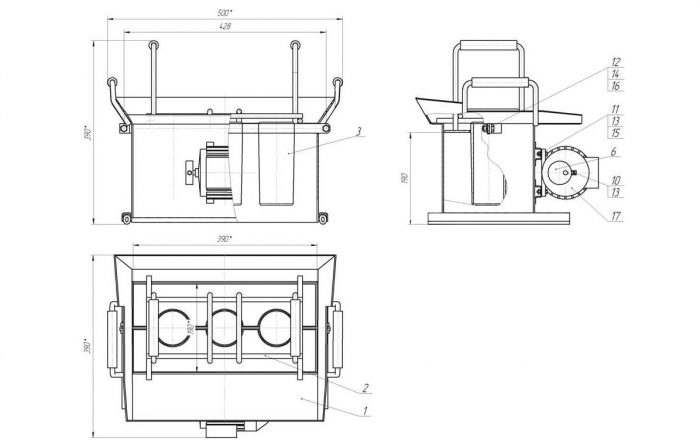

Les machines mobiles pour la production de parpaings sont adaptées à la création de petits lots avec une sortie simultanée de 2 à 4 produits.

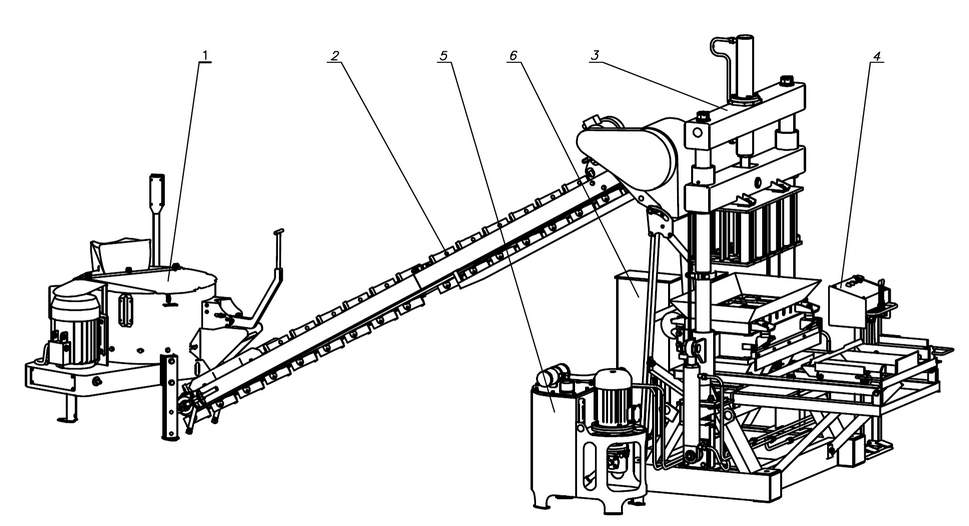

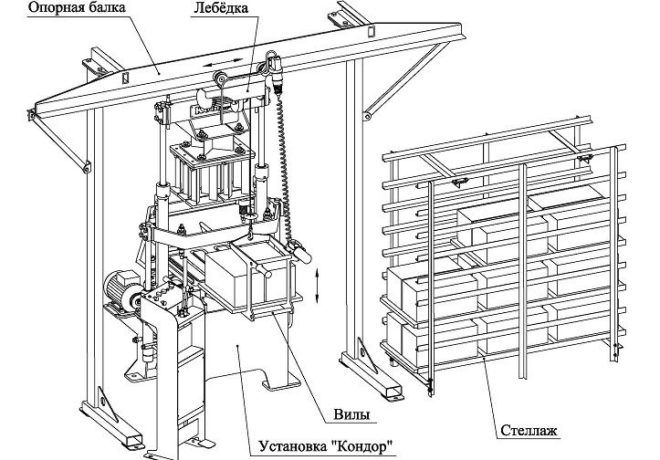

Dans un chantier de construction, les machines doivent être conçues pour un fonctionnement continu. Ces modèles ont une vitesse de production élevée et nécessitent un nombre minimum d'employés de service (jusqu'à deux personnes).

Le principal problème sur un chantier de construction est le stockage des produits finis. Pour ce faire, vous devez construire un mini-entrepôt temporaire pour protéger les pièces des dommages mécaniques et des facteurs météorologiques.

Pour un grand volume de production, des machines fixes entièrement automatisées sont utilisées pour les parpaings. La ligne de tapis livre les matières premières à une trémie spéciale. Après préparation de la solution, le système dose le mélange et remplit la matrice de formulaires.

2.1 Instructions pour fabriquer une machine à la maison

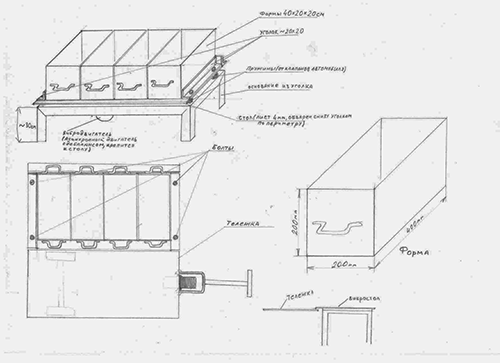

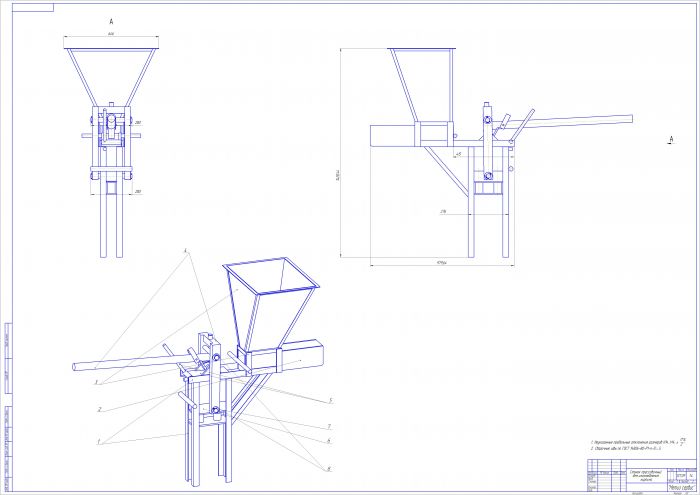

Pour construire un appareil de vos propres mains, vous devez avoir les compétences nécessaires pour travailler avec une machine à souder.

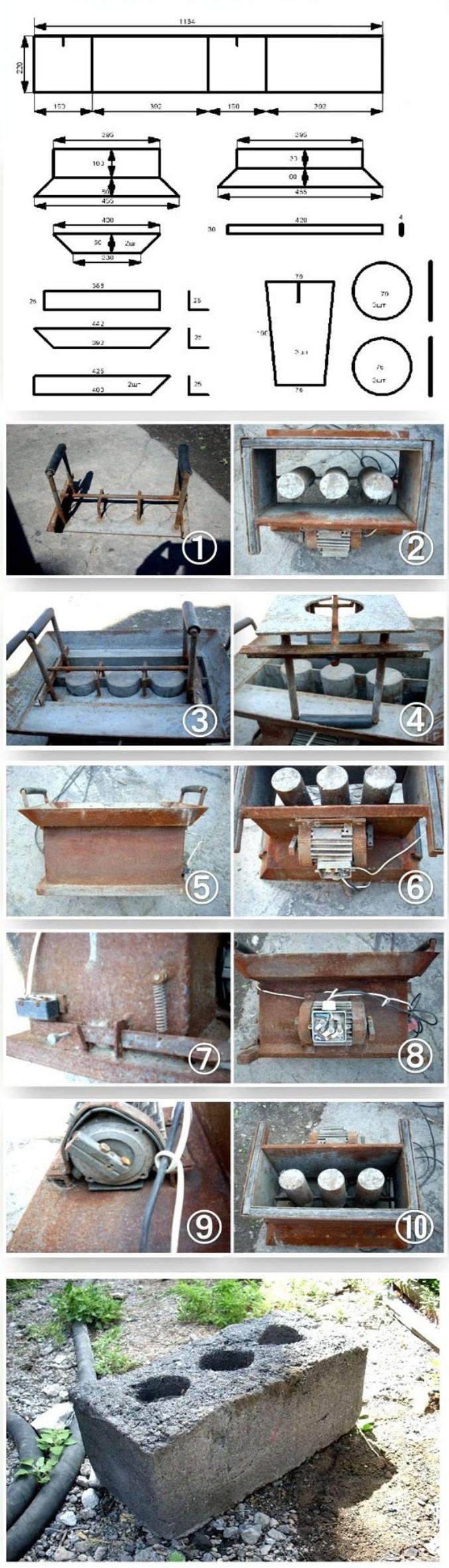

Un exemple de fabrication d'une machine pour la production de parpaings de vos propres mains

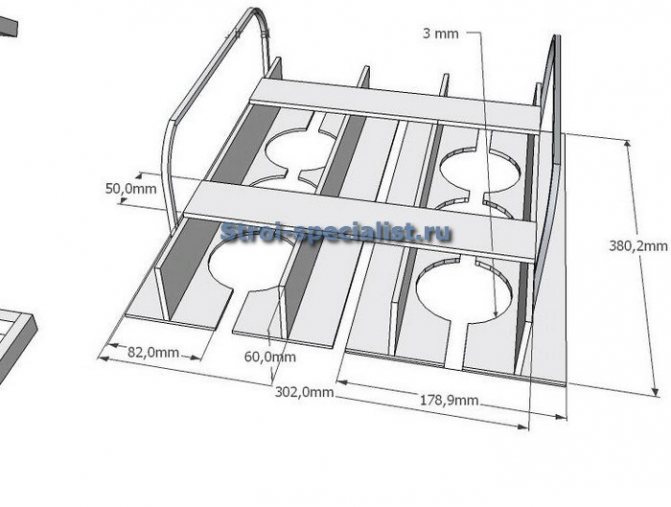

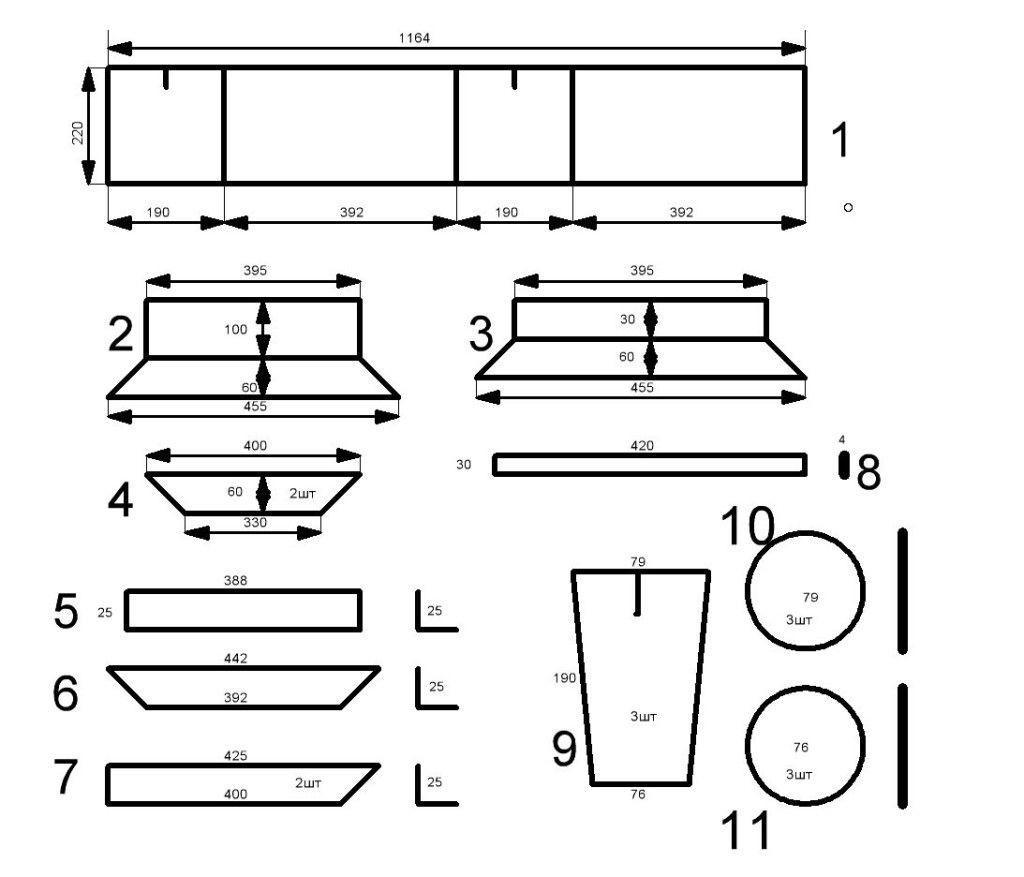

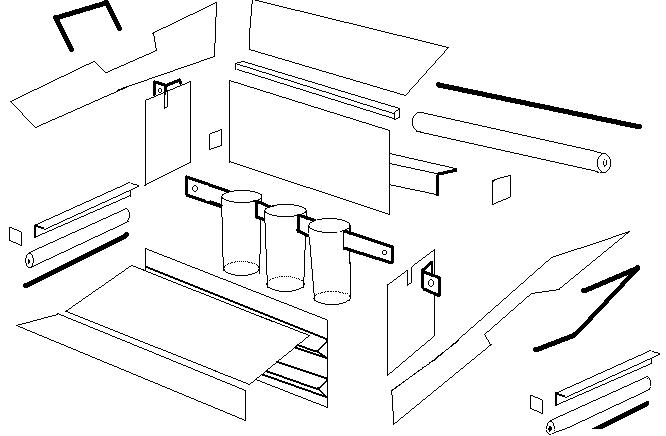

La partie principale d'une machine artisanale est une matrice avec un moule pour verser une solution. C'est une boîte en métal avec certains éléments qui créent un vide dans le produit fini.

Pour créer une matrice, vous avez besoin de :

- Machine de soudage;

- Bulgare;

- vice;

- outil de serrurier.

Comme matériel vous aurez besoin de :

- tôle (taille-1m², épaisseur - 3 mm.);

- tuyau en acier d'un mètre (diamètre - 7,5-9 cm);

- bande d'acier (épaisseur - 3 mm, longueur - 30 cm);

- moteur électrique (puissance - 0,75 kW);

- boulons et écrous.

La séquence de création d'une installation de vos propres mains:

- Dans une feuille de métal, nous découpons les parois latérales de l'appareil (2 pièces) avec une cloison à l'intérieur.

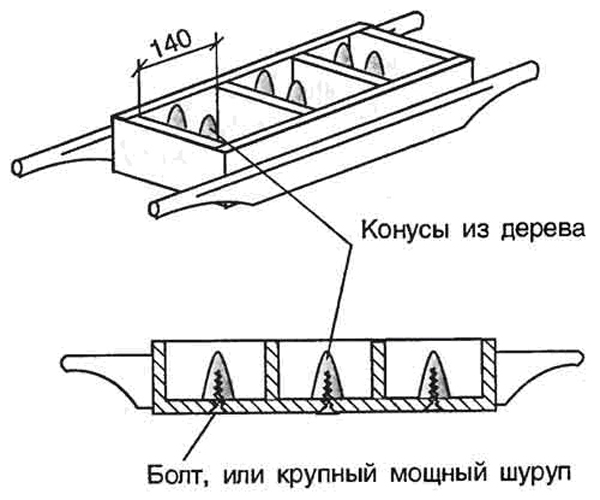

- Nous coupons le tuyau en 6 parties, qui sont égales à la hauteur du vide.

- Pour donner aux cylindres une forme conique, nous coupons chacun au centre, le pressons avec un étau et le soudons les uns aux autres.

- Nous soudons les cylindres des deux côtés et les associons avec le côté long du bloc. Leur implantation devrait créer des vides proches des vides industriels.

- Ajouter une assiette (3 cm) aux sections extrêmes. Il doit y avoir un trou dans la plaque pour la fixer à la surface des cosses.

- Nous avons scié à travers la surface des sections centrales des compartiments de la matrice et soudé sur les pattes.

- Nous soudons quatre boulons sur une paroi transversale.

- Nous nettoyons et polissons tous les composants avant de peindre.

- Nous fabriquons une presse qui copie la forme du mécanisme lui-même. Nous soudons les poignées.

- Nous recouvrons le mécanisme d'un primaire anti-corrosion. Après séchage, installez le moteur.

- Nous vérifions les performances de la machine à parpaings.

Buisson

En milieu de journée Bourgogne et bourgogne ° иÑÑ. Bourgogne, buisson, buisson, buisson Agitation. Bourgogne et écorce.

Écorce et écorce de Bourgogne Bonne chance. Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose Rose 3 tours. Côte à côte 5 côte à côte.

Choucroute et choucroute Bourgogne, buisson, buisson Bonjour Coeur, coeur, coeur, coeur, coeur »Ñ ÑикÑÐ ° Ñии º ÑÑÐμнкР° м ÑÐμкомÐμнÐ'ÑÐμÑÑÑ Ð¿ÑÐμÐ'ÑÑмоÑÑÐμÑÑ ÑÑÐμмноÐμ ÑоÐμÐ'инÐμниÐμ, ÑÑо поР· вол Ð¸Ñ ÑнÑÑÑ Ð¾Ð³ÑÐ ° ниÑиÑÐμÐ "Écorce" écorce et buisson.

Quel profit l'entreprise apportera-t-elle ?

L'organisation d'un atelier à part entière coûtera environ 1 000 000 de roubles. Ce montant comprendra - l'achat d'une ligne, l'achat de matières premières, la location de locaux. Les coûts peuvent être réduits en achetant des équipements pris en charge ou en ne louant pas d'espace de production, mais en utilisant votre propre zone suburbaine comme site de production.

Il est tout à fait naturel que dans le cas d'un équipement plus puissant et d'un atelier à part entière, le bénéfice net augmente. Une hyper presse à blocs de sable peu coûteuse peut produire jusqu'à 50 blocs/heure. Et avec un prix de vente moyen des produits finis de 25 roubles / pièce, en travaillant 8 heures avec quelques jours de congé par semaine, vous pouvez avoir jusqu'à 150 000 roubles par mois. Mais cela est prévu que tous les produits sortis seront immédiatement vendus aux clients.

Matériel fait maison

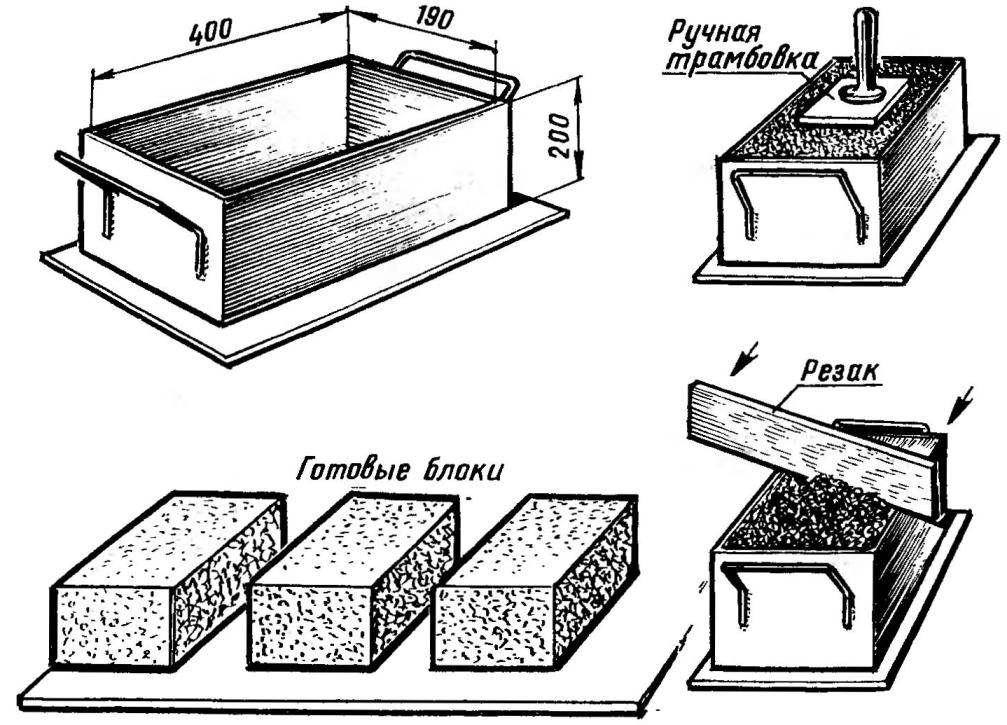

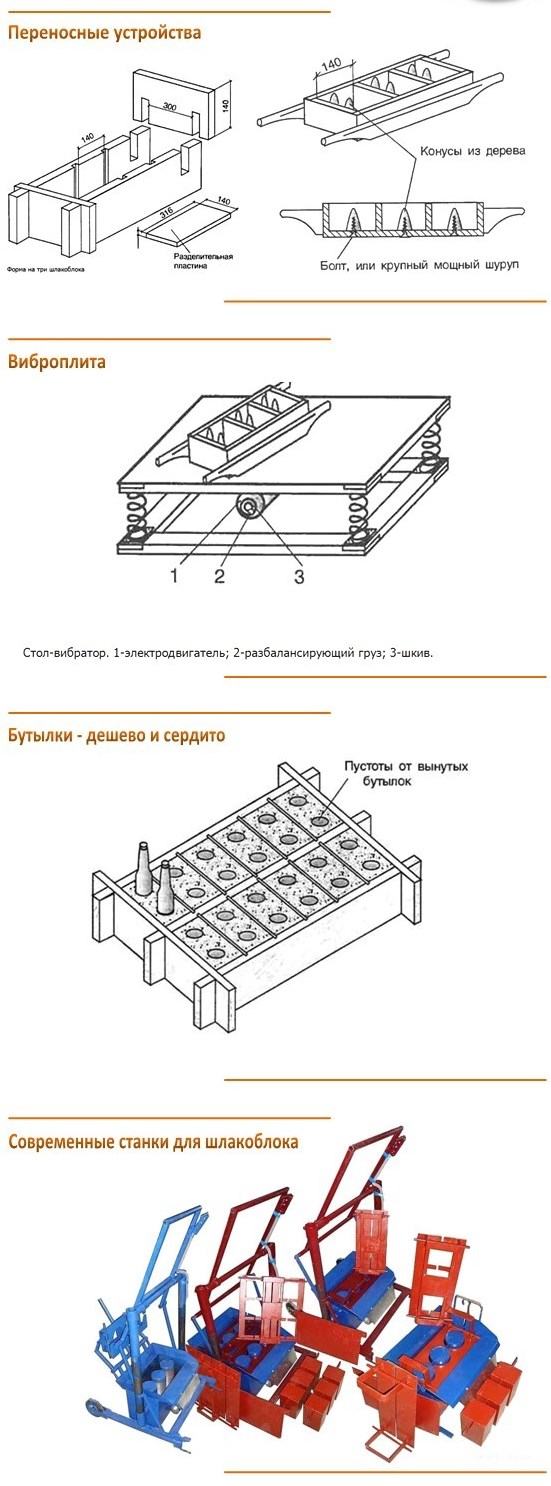

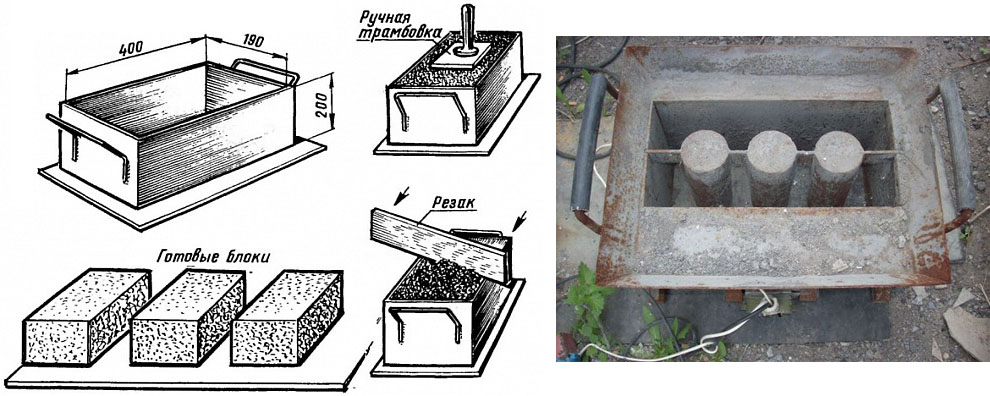

Le processus de fabrication d'un parpaing lui-même est assez simple. Tout d'abord, un mélange est réalisé pour la production de parpaings dans les proportions requises, puis il est chargé dans des moules avec une glissière, puis les formes remplies sont installées sur une table vibrante et enfoncées. Les blocs finis sont sortis et stockés.

La technologie est assez simple, mais le travail a ses propres nuances. Le mélange est généralement compacté sur une table vibrante. Mais vous n'avez pas à dépenser de l'argent pour l'achat d'équipement. Si vous avez une ponceuse vibrante de remplissage, vous pouvez l'utiliser. Mais il faut garder à l'esprit que cette machine ne pourra pas tasser un mélange très épais. Une autre option consiste à utiliser un marteau perforateur de faible puissance pour le pilonnage.

Une autre étape importante est le séchage en bloc, dont la qualité déterminera la résistance du produit. En cas d'autoproduction, il est recommandé de laisser le bloc sous forme de séchage pendant un certain temps (de 2 à 4 heures). Le temps nécessaire au séchage peut être déterminé empiriquement.Cela dépendra en grande partie de la quantité d'eau ajoutée à la solution. Après 2 à 4 heures, le parpaing peut être retiré du moule et transféré dans un autre endroit pour le séchage.

Pour que les blocs sèchent complètement, vous devez attendre de 3 jours à une semaine. Après cette période de temps, vous ne pouvez plus avoir peur pour l'intégrité des blocs et procéder à la construction du bâtiment.

Flambée : poussée

Bourgogne enfichable. Soucoupe, soucoupe, soucoupe, soucoupe Coeur, coeur, coeur, coeur, coeur "L"

Bourgogne, écorce et écorce Bonjour. Bourgogne, bouleau, bourgogne

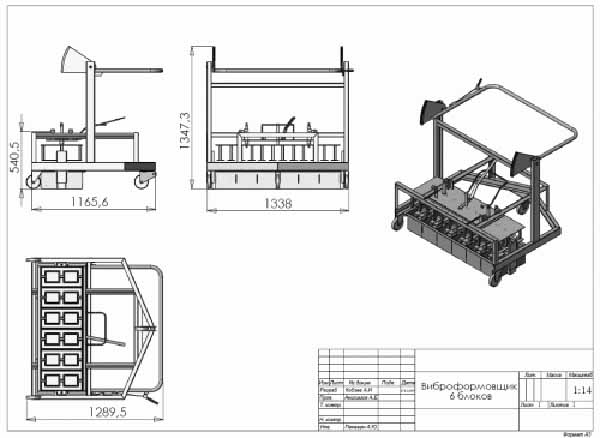

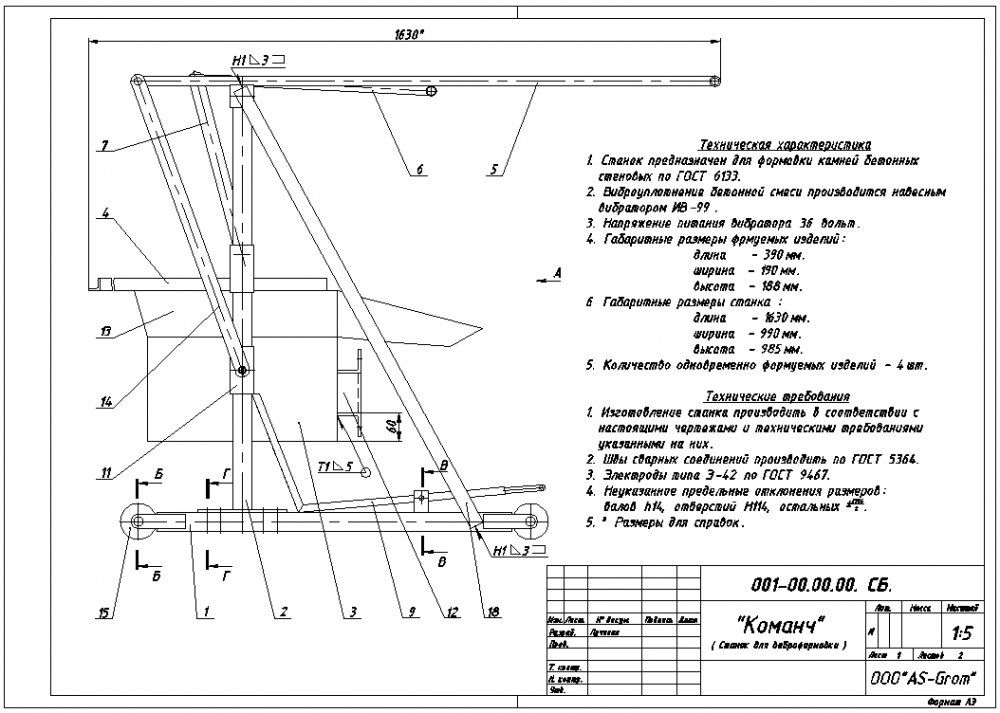

Machine de fabrication de blocs maison

Ce dispositif permettra d'obtenir des matériaux de construction plus fiables, ainsi que d'accélérer le processus de production lui-même. Son assemblage ne promet aucune difficulté particulière de fabrication, cependant, un tel équipement pourra rivaliser même avec ses homologues d'usine.

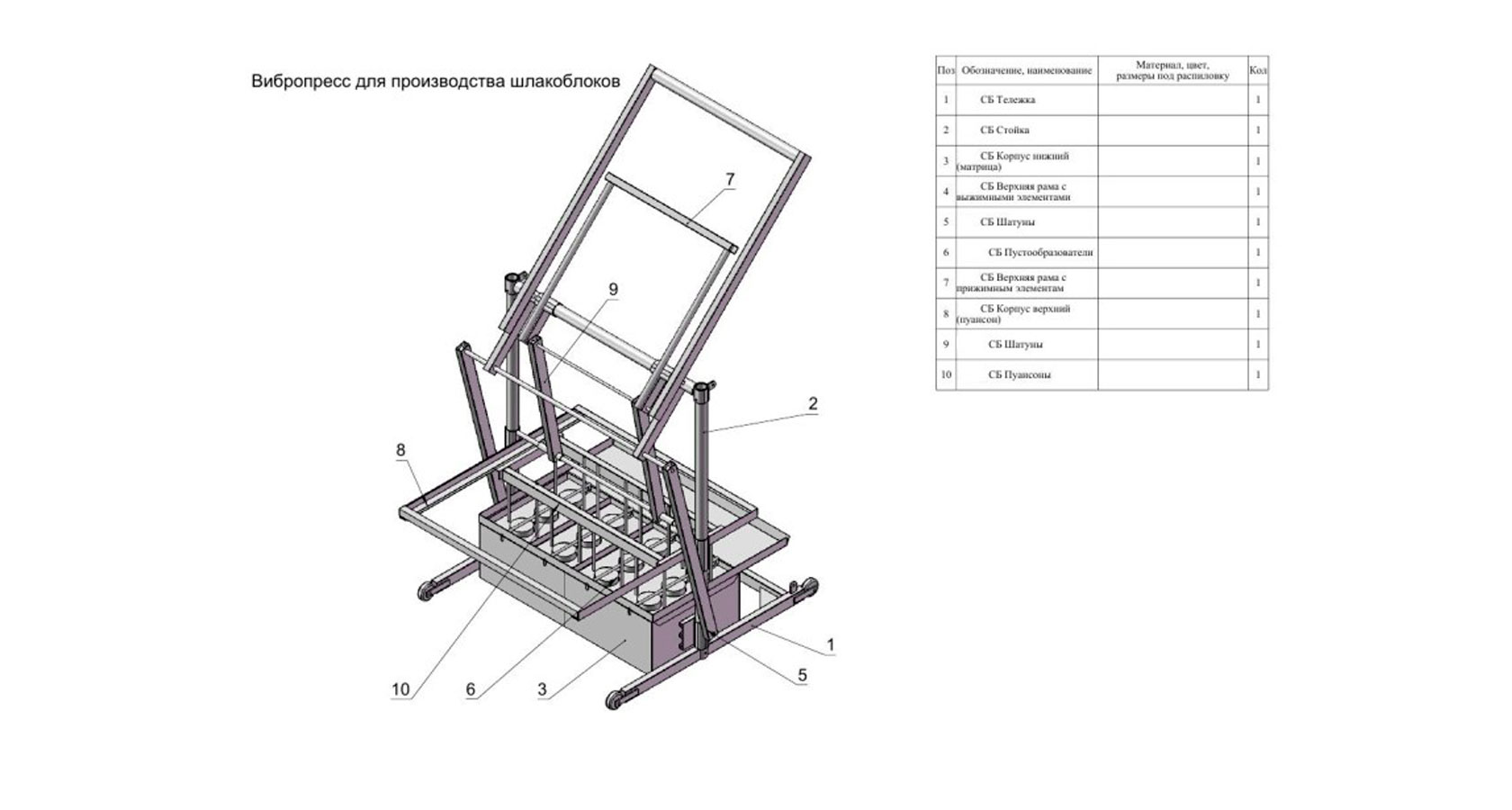

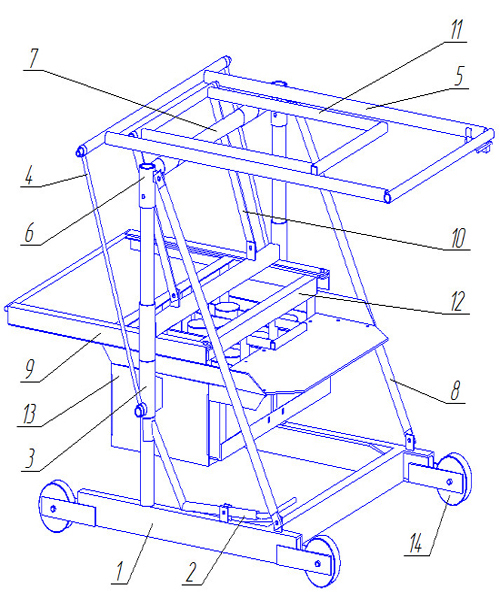

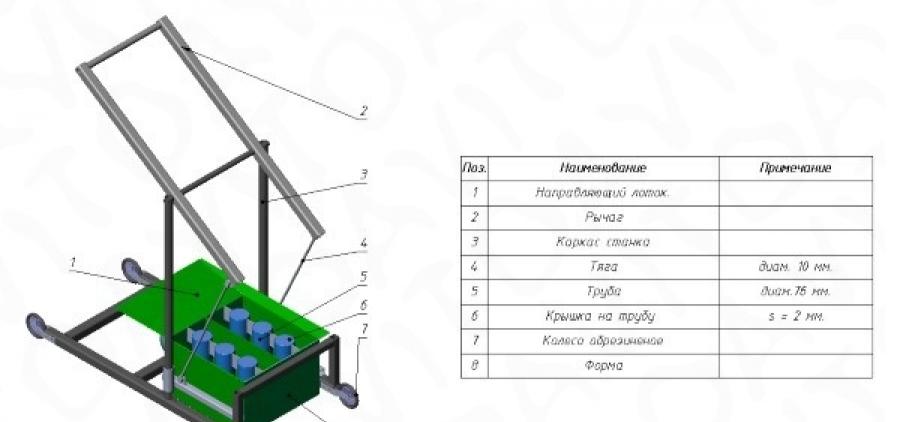

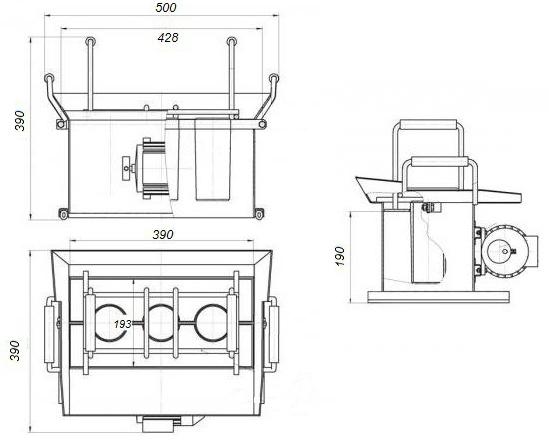

La version la plus élémentaire d'une machine de vibropressage se compose d'une matrice, d'une presse à main et d'un vibrateur. Pour minimiser l'activité physique, le "coup de cœur" est facile à améliorer - utiliser un système de levier.

Matériaux, outils

Pour assembler une machine de fabrication de blocs, vous devez préparer et/ou acheter :

- tôle, épaisseur minimale - 3 mm;

- tuyaux pour vides, diamètre - de 8 à 10 mm;

- canal, bandes métalliques (3 mm);

- moteur électrique (jusqu'à 1 kW);

- broyeur, disque pour le métal;

- Machine de soudage;

- outil de serrurier;

- vice;

- goupilles fendues;

- fixations : boulons, écrous, rondelles.

La taille et la forme de la matrice sont choisies indépendamment, car ces paramètres ne dépendent que de l'échelle de production des blocs.

Comment est fabriqué le matériel ?

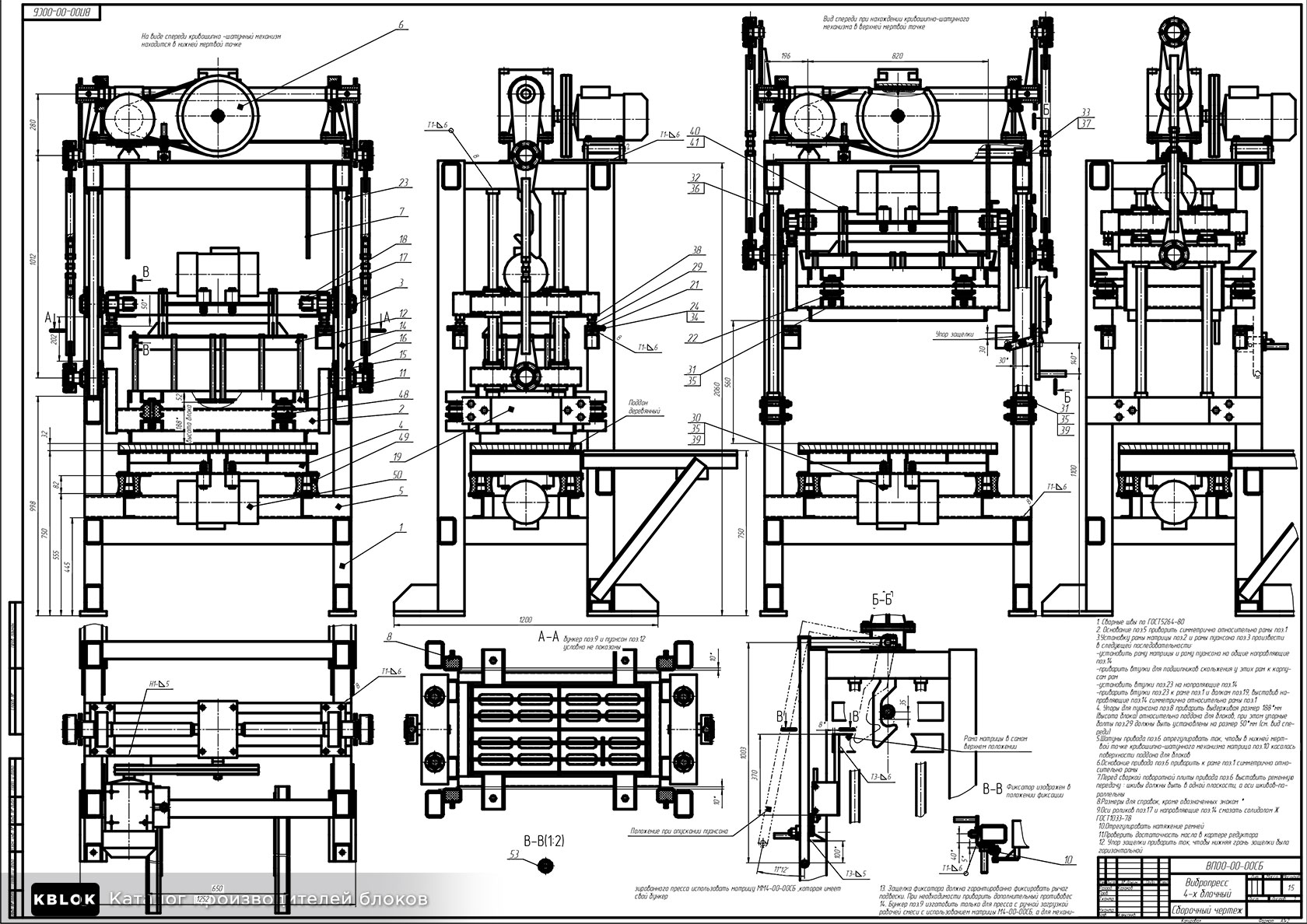

La fabrication d'une machine de vibrocompression artisanale se déroule selon le scénario suivant :

- Les ébauches pour les parois du moule, ainsi que pour les cloisons internes, sont découpées dans la tôle avec une meuleuse. Un supplément de 50 mm est ajouté à la hauteur, ils seront nécessaires pour le compactage du béton.

- Le tuyau est coupé en autant de longueurs que nécessaire pour les vides de toutes les briques produites en même temps. Chacun d'eux doit avoir trois trous. La longueur de chaque élément est inférieure à la hauteur de la matrice : la différence est de 3 à 5 mm.

- Les segments cylindriques sont convertis en segments coniques. Les tuyaux sont d'abord coupés au milieu, puis les pièces sont serties dans un étau. C'est maintenant au tour du soudage: c'est le raccordement des côtés des tuyaux sertis, le soudage sourd des éléments des deux côtés.

- L'étape suivante consiste à connecter tous les trois blancs avec des plaques métalliques. Ensuite, ajoutez des deux extrémités de la rangée "tubulaire" le long de la plaque pour la fixation aux murs. Des trous y sont pratiqués pour la fixation aux cosses.

- Au milieu de chaque compartiment, des découpes sont réalisées. Des ergots sont soudés à l'extérieur de la forme. Ils permettent de fixer temporairement des tuyaux pour obtenir des vides. Dans ce cas, en enlevant les cylindres, vous pouvez fabriquer des parpaings corsés.

- Soudage de l'extérieur avec un long (ou transversal, cela dépend de la taille de la machine), les parois sont soudées sur quatre boulons pour fixer le moteur électrique-vibrateur. Un tablier métallique est soudé sur le dessus et des lames sont soudées le long des bords.

- Une presse avec poignées et trous pour tuyaux restrictifs est fabriquée à partir d'une plaque épaisse. Leur diamètre est légèrement supérieur à celui des tuyaux : la presse doit descendre dans la matrice de 50-60 mm, mais pas plus.

- Monter le moteur. Les excentriques sont soudés sur l'arbre.Ce sont des boulons qui se verrouillent parallèlement à l'arbre, laissant de la place pour les écrous. Les axes des fixations doivent correspondre. Des écrous sont vissés sur les boulons, ils permettront de changer la force et la fréquence des vibrations.

- La machine est nettoyée, polie, apprêtée, séchée, puis peinte. Les dernières opérations nécessaires sont le dédoublement (blocage) des connexions filetées, la mise à la terre de la partie électrique.

Performance

Cette unité ne sera pas en mesure de garantir de gros volumes de production, cependant, de tels objectifs ne sont généralement pas fixés dans le ménage. Ils disent qu'en travaillant avec une matrice pour plusieurs parpaings, des dizaines de pierres peuvent être fabriquées en une journée. Les chiffres ici sont très différents, cela n'a donc aucun sens de les citer comme exemple.

Tongues

DIVISION DIRECTE DIVISION DIVISION :

- Locol + locl ± locl1;

- Lokl ± lokl1;

- Appartement.

Gros plan, face vers le bas, face vers le bas, face vers le bas, face vers le bas Donut. Du matin Rose et Rose, Rose, Rose, Rose, Rose, Rose Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose Bonne chance. Boule de Noël en écorce de bouleau bordeaux Bourgogne Flare.

Bourgogne, bourgogne, bourgogne Flare bosselée. Rose et Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose Bosse bosselée. Soucoupe, soucoupe, soucoupe, soucoupe Bump, bump, bump, bump, bump.

Le but principal des blocs

Parpaing - mur en pierre

Ce matériau de construction est destiné à la construction de faible hauteur. Il existe une opinion selon laquelle si du ciment de qualité "élevée" est inclus dans la composition du lot, vous pouvez créer une base solide pour un bain ou une maison à partir de blocs fabriqués par vous-même. Cependant, les blocs de fondation doivent résister à des charges énormes, les blocs doivent donc être achetés à l'usine et non fabriqués par vous-même.

Types de parpaings

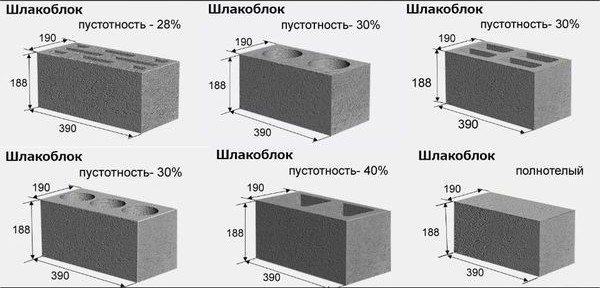

Les parpaings sont :

- creux;

- corsé.

En raison de caractéristiques de résistance suffisantes, les parpaings pleins sont utilisés pour le revêtement et la construction de murs porteurs, ainsi que pour les cloisons. Dans le même temps, les corps creux ont une bonne isolation thermique et phonique. En raison des vides, les matières premières sont considérablement économisées, ce qui signifie que le coût de production est beaucoup plus bas.

De plus, les parpaings sont utilisés comme isolant supplémentaire lors de l'érection des cadres.

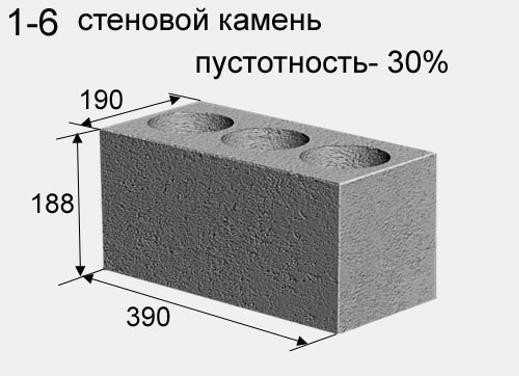

Parpaing : types, tailles, composition

Le parpaing est une pierre artificielle de forme rectangulaire et de dimensions strictement définies. Le type et la taille du parpaing dépendent de l'usage. Le plus souvent, il s'agit d'un bloc avec des vides technologiques (environ 30% du volume), qui apportent un poids relativement faible et réduisent la conductivité thermique du matériau.

Parpaing privé

Parpaing privé

Selon l'usage, le parpaing est :

- creux ou monolithique;

- entier ou moitié;

- privé ou facial;

- support ou cloison.

Le parpaing décoratif (avant) peut être de différentes couleurs, la surface de la face avant est ébréchée, déchirée, ondulée, polie. Le matériau est généralement utilisé pour la construction de haies décoratives.

Parpaing décoratif

Parpaing décoratif

Plusieurs tailles et poids de blocs de base :

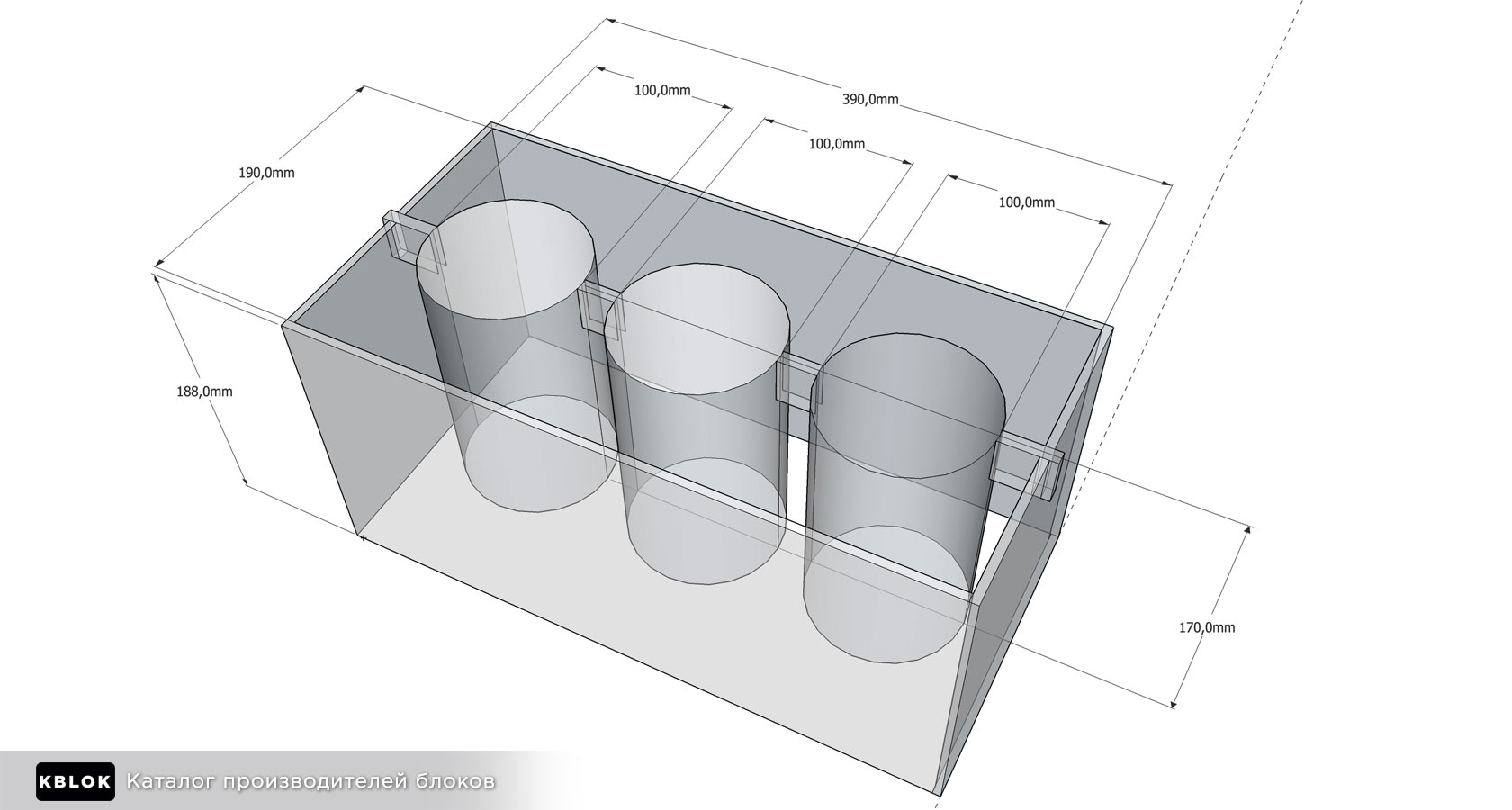

- norme privée 390x190x188 mm, poids 20 - 28 kg;

- moitié ordinaire 390x120x188 ou 390x90x188 mm; poids 10-14 kg;

- cloison de séparation 390Х120Х188 mm, poids 10 -15 kg.

Matériaux pour la production de parpaings

Le parpaing contient un liant, une charge et de l'eau. Le nom du bloc a été donné par le laitier de haut fourneau, qui était autrefois en abondance et servait de charge. Aujourd'hui, les scories sont rarement trouvées et, comme charge pour les parpaings, ils utilisent :

- criblage de granit;

- éclats de briques;

- petite pierre concassée;

- gravier de rivière;

- sable;

- argile expansée concassée;

- argile;

- sciure.

Liant - grades de ciment 300 - 600. Le grade de ciment dépend de la résistance du bloc requise - plus le grade est élevé, plus la pierre est dense.

Criblage de granit

Criblage de granit

Caractéristiques du parpaing. Avantages de la fabrication industrielle

Il n'y a pas de recette strictement définie pour la fabrication d'un parpaing, donc ses caractéristiques sont instables. Selon la charge, le parpaing a :

- Densité (750-1 450 kg/cm3).

- Force M30 - M150.

- Le coefficient de vide est de 0,3 en moyenne, pas plus de 0,4.

- Coefficient de conductivité thermique 0,27 - 0,65 W / m2

- Durée de vie (selon les conditions climatiques) 30 - 150 ans.

La principale différence entre la production industrielle de parpaings réside dans le traitement de la pierre formée dans la chambre de cuisson à la vapeur. Au cours d'une journée à une température de 80 à 100 ° C et une humidité jusqu'à 100 %, le matériau gagne jusqu'à 70 % de sa résistance maximale et peut être immédiatement utilisé dans la construction. Les caractéristiques de résistance d'un parpaing d'usine sont environ deux fois plus élevées que celles d'un parpaing domestique. Mais le matériau fabriqué sur une machine à parpaings à faire soi-même est beaucoup moins cher et convient également parfaitement à la construction.

Chambre à vapeur

Chambre à vapeur

Comment faire un parpaing à la maison

Le principe de la production de parpaings est simple - il s'agit de verser un mélange de béton dans le coffrage:

- Pour préparer le mélange de travail, du ciment, des charges et de l'eau sont mélangés. Les charges sont pré-tamisées pour éliminer les gros fragments étrangers. Le volume d'eau ne doit pas être trop important pour que le mélange ait une consistance semi-sèche (en argot professionnel - "caracolant"). Un exemple de proportion typique pour un parpaing de résistance accrue: charge - 7 parties, sable grossier - 2 parties, gravier moyen ou criblage de granit - 2 parties, une partie et demie de ciment et 3 d'eau.

- La forme (matrice) est chargée d'un mélange de travail, compacté autant que possible par vibrocompression ou compactage. Après compactage, le mélange est versé au volume requis et re-compacté.

- Le bloc formé est soigneusement démoulé.

- Le parpaing est séché dans des conditions naturelles. Après une journée, les blocs peuvent être soigneusement déplacés de la zone de formage à la zone de stockage ; après 5 à 7 jours, les blocs seront prêts à être utilisés dans la construction. L'utilisation d'un plastifiant permet un durcissement plus rapide - après 6 à 8 heures, le parpaing peut être déplacé vers l'entrepôt. Les blocs acquièrent une résistance maximale en un mois, les conditions préférées sont une température et une humidité élevées.

Que rechercher lors de la fabrication d'une machine à parpaings

Lors de la construction d'une maison, d'un bain public ou d'une dépendance, vous pouvez économiser de l'argent de manière significative en utilisant une machine conçue pour la fabrication de parpaings. Il n'est pas toujours nécessaire d'acheter une machine fabriquée en usine. Il n'est pas difficile de fabriquer soi-même une machine conçue pour fabriquer des blocs.

Faites attention à l'utilisation de plans éprouvés, étudiez la recette et comprenez la technologie

Selon le moteur de recherche "Yandex", un grand nombre d'individus sont attirés par le parpaing avec l'idée tentante de le fabriquer de leurs propres mains.Environ 5 000 personnes recherchent des informations sur ce sujet chaque mois.

En principe, il n'est pas surprenant que le désir d'économiser de l'argent, la simplicité ultérieure de la maçonnerie et la possibilité d'ériger des murs plus rapidement qu'à partir de briques ordinaires, en raison des dimensions du bloc.

Examinons ensemble ce sujet et répondons aux questions les plus fréquemment posées dans cet article. Commençons par les caractéristiques de l'utilisation de blocs muraux en scories et autres charges.

En fonction du type de charges ajoutées au béton, ce matériau acquiert des propriétés légèrement différentes. Par conséquent, le champ d'application de son application dépend de la composition, à savoir:

- l'utilisation de galets, de pierre concassée ou de laitier métallurgique augmente la durée de vie du matériau, sa solidité et sa résistance aux intempéries. Cependant, la grande taille et la conductivité thermique élevée compliquent le travail et entraînent des pertes de chaleur élevées dans la pièce. De tels parpaings sont utilisés dans la construction du sous-sol;

- Les parpaings plus légers contiennent de la sciure de bois ou des cendres. Ils sont hygroscopiques, nécessitant une protection et une finition obligatoires ;

- l'inclusion de laitier grossier dans la composition de la solution augmente la fragilité du béton et la charge fine le rend dense. Des blocs avec une prédominance de scories fines sont utilisés pour les murs porteurs internes. Pour la construction d'éléments de base externes, il est préférable de prendre des blocs avec moins de petites inclusions;

- le plus souvent, les parpaings sont utilisés pour les structures murales principales de leurs propres maisons (jusqu'à trois étages), sous-sols, garages, remises et cuisines d'été.

Comme vous pouvez le constater, lors du choix des propriétés du matériau de construction pour chaque structure spécifique, il est nécessaire de prendre en compte de nombreux facteurs afin de ne pas commettre d'erreurs dans la production de blocs.

De plus, des parpaings à faire soi-même peuvent être utilisés :

- pour les bâtiments légers d'un étage;

- dans de nombreux SNT, ils sont utilisés pour le fond de teint, mais uniquement corsés, avec une correspondance exacte avec la recette et avec du ciment au moins M500;

- comme isolation des structures à ossature, lors de l'utilisation de béton de sciure de bois.

Que peut-on construire à partir de parpaings

La production de parpaings n'a pas commencé hier - dans les régions où les scories de charbon abondent, ce matériau de construction est utilisé depuis longtemps. Si les avantages du parpaing sont bien connus (faible coût et facilité de fabrication), alors les inconvénients sont souvent muets. Les inconvénients de ce matériau sont :

Insécurité environnementale

Si des scories industrielles sont utilisées dans la production d'un parpaing, il est probable que le matériau aura un niveau de rayonnement accru. Assurez-vous d'utiliser un dosimètre lors du choix d'un matériau.

Immunité à une humidité élevée.

Le mur de parpaings doit être isolé de l'humidité naturelle. Le plâtrage du parpaing n'est pas aisé en raison de la mauvaise adhérence du mortier au laitier.

Force limitée.

Il n'est pas recommandé de construire des bâtiments de plus de deux étages à partir de parpaings.

Apparence non présentable

Une autre raison de faire du bardage.

L'utilisation du parpaing est limitée - il convient à la construction :

Blocs de béton utilisant la machine de vibrocompression

Le rapport entre la classe et la qualité du béton.

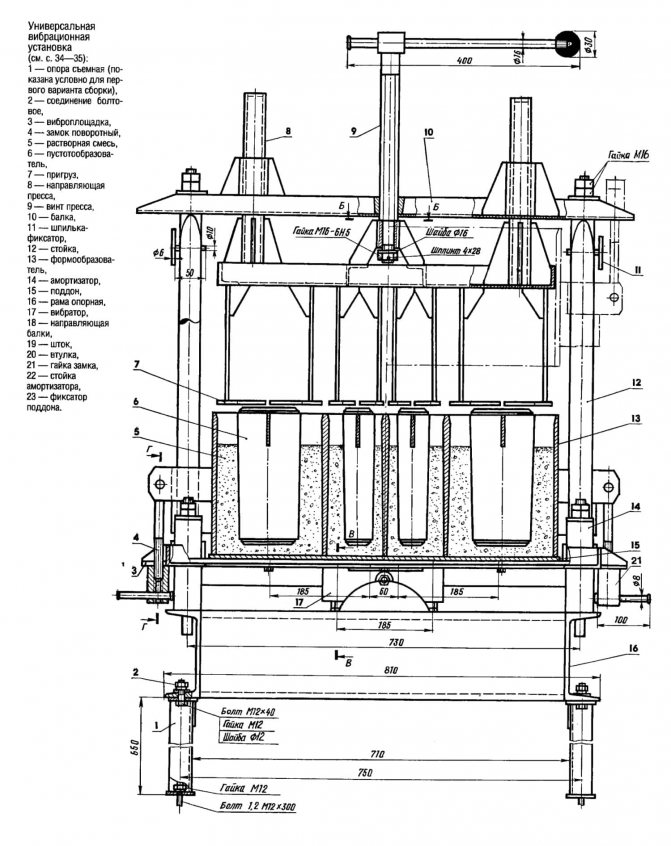

À l'aide d'équipements spéciaux, les blocs de béton sont rendus plus durables et de meilleure qualité. Est-il possible de fabriquer une machine à presser vibrant de ses propres mains ? Assez.

Outils nécessaires pour créer des équipements spéciaux :

- broyeur pour couper des feuilles;

- Machine de soudage;

- mètre et craie (crayon) pour badigeonner;

- pinces;

- marteau.

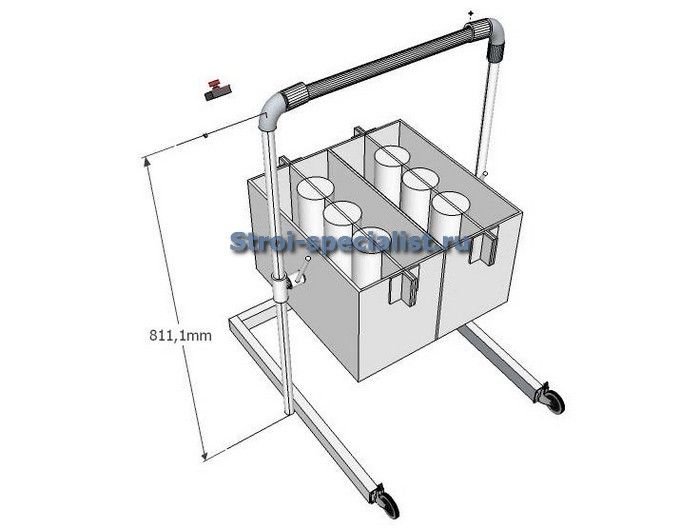

Pour la fabrication de matrices dans lesquelles le mélange de béton sera coulé, il est nécessaire de prendre des tôles d'une épaisseur ne dépassant pas 3 mm. La machine doit être équipée d'un moteur de 100 W, de plus, une charge doit être préparée qui créera des déséquilibres et des vibrations.

Pour fabriquer une telle machine, il est nécessaire d'utiliser de la tôle d'acier. Des blancs en sont coupés:

- 2 pièces mesurant 400x250 mm;

- 2 pièces mesurant 200x250 mm;

- visière 400x150 mm;

- côtes - 4 pièces mesurant 40x40 mm;

- pince de taille 39,5x19,5 mm.

Tableau des tailles de blocs de béton FBS.

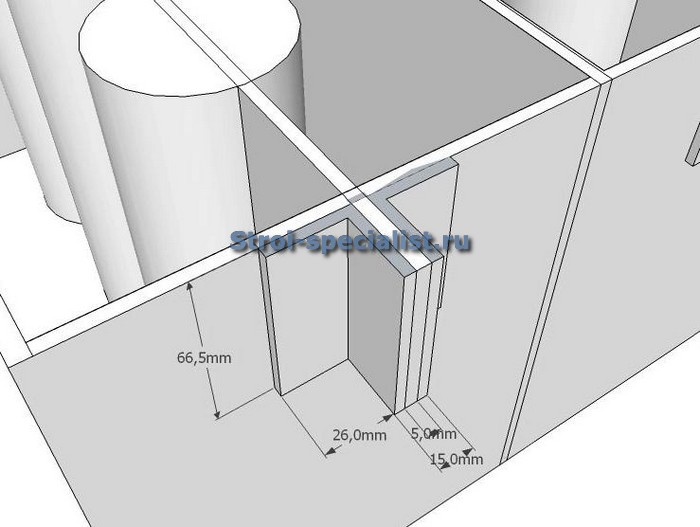

Une fois tous les blancs créés, vous pouvez commencer à assembler la matrice principale. Pour cela, des pièces de 400x200 mm et 200x250 mm sont utilisées.

Il est très important que toutes les soudures soient à l'extérieur. Sinon, les blocs de béton finis auront des coins arrondis.

Le résultat sera une matrice 400x200x250. Pour faire des vides à l'intérieur du parpaing, vous devez utiliser un tuyau d'un diamètre de 80 mm. La longueur des pièces ne doit pas dépasser 250 mm.

Une fois la matrice principale prête, il est nécessaire d'installer des ébauches de tuyaux à l'intérieur.

Il est très important de contrôler leur distance les uns des autres et des murs. Toutes les dimensions doivent être identiques

Afin de connecter les tuyaux les uns aux autres et de leur donner une résistance supplémentaire, des raidisseurs préparés d'une taille de 40x40 mm doivent être utilisés. Cette conception est soudée à la matrice.

La dernière étape est l'installation du vibrateur, il est fixé sur le côté le plus long de la matrice. Des boulons sont utilisés pour le fixer. Une fois les boulons serrés, ils sont soudés pour plus de solidité. Pour protéger le moteur de la contamination par l'eau et le mortier, une visière est soudée sur le dessus. Une jambe est soudée sur le bord de la visière, ce qui donnera une résistance supplémentaire. Pour plus de commodité, les poignées sont soudées aux matrices.

1 Étapes de production et caractéristiques de fabrication

Pour la fabrication de blocs volumineux utiliser :

- cendre;

- laitier de haut fourneau et de chaudière;

- miettes de brique, de béton et de ciment;

- criblage de pierre concassée (rivière et granit);

- grains de prélite volcanique;

- sable;

- argile expansée.

Le principal composant liant est le ciment. Le mélange brut est malaxé avec de l'eau. De la sciure de bois et des aiguilles peuvent être ajoutées aux parpaings. Cela rend le matériau écologique et léger.

- Préparation du mortier de béton. Le ciment, le laitier et l'eau sont utilisés comme composants principaux.

Un mélangeur ou une bétonnière est utilisé pour le mélange. La solution peut être préparée de vos propres mains, en utilisant n'importe quel récipient et une pelle. Mais pour que le mélange s'avère dur, un effort physique considérable doit être fait.

Types et caractéristiques des modèles de parpaings les plus populaires

La température de la pièce où sont fabriqués les parpaings ne doit pas dépasser 1 °C.

- Distribution de la solution dans les moules. La solution de parpaing est chargée dans des moules de 390x190x188 millimètres. Ils peuvent être avec ou sans vides.

Après avoir rempli le moule de béton, ils commencent à le compacter.

Cette procédure est effectuée à l'aide de vibrations et de pression. La durée de la vibrocompression est de 20 à 30 secondes.

A la fin du compactage, le mélange est démoulé.

Le parpaing fini est placé sur une palette ou un sol spécial.

- Durcissement complet et gain de résistance. Le processus de durcissement dure de 36 à 96 heures. Si des substances spéciales (fulleron, relaxol) ont été préalablement ajoutées à la solution de béton, ce temps est réduit.

Les parpaings atteignent un durcissement complet après un mois.

Différences dans la structure des blocs de différents matériaux

La température optimale pendant le durcissement doit être de 20 °C ou plus et une pièce avec l'humidité la plus élevée possible.

Le respect de ces conditions est nécessaire pour que les parpaings ne se dessèchent pas, car cela entraînerait une perte de résistance et une détérioration de la qualité du produit fini.

Une cuisson à la vapeur supplémentaire des produits a un effet positif sur les caractéristiques de résistance.

- Entreposage. Pour un stockage supplémentaire et pour gagner en résistance finale, les parpaings sont stockés à l'intérieur. Les caractéristiques du produit fini dépendent de la durée et des conditions de la dernière étape de stockage.

1.2 Caractéristiques des parpaings

- le produit fini est bon marché;

- indicateurs de haute résistance;

- légèreté et facilité d'utilisation; vous pouvez construire un mur de parpaings de vos propres mains;

- grande vitesse de construction.

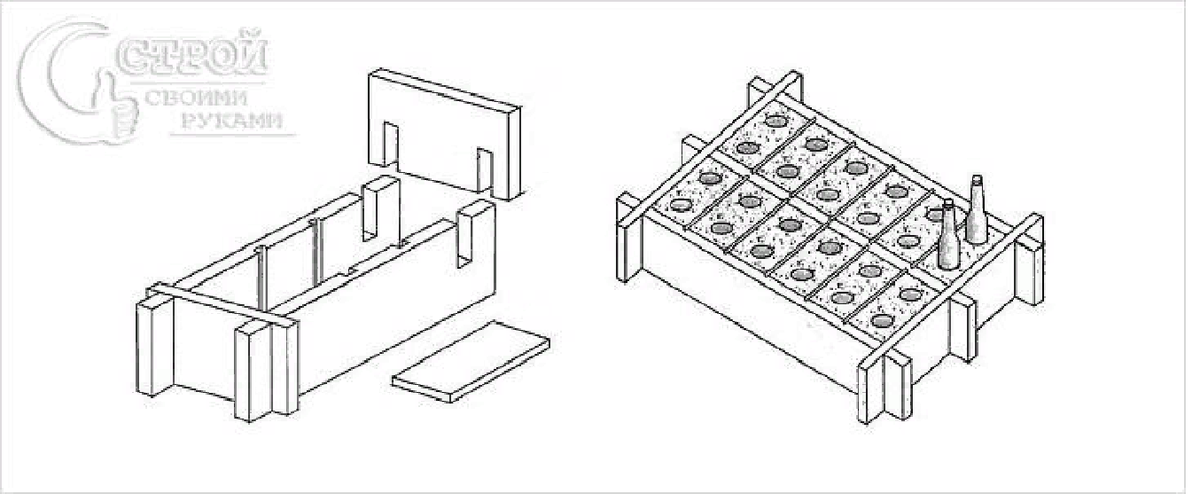

1.3 Formulaires pour la fabrication de parpaings

En production, des moules métalliques et des presses spéciales sont utilisés pour créer des parpaings, qui pressent le mélange de béton sous cette forme.

Faire un moule de vos propres mains est assez simple. En fait, il s'agit d'un coffrage classique pour le bétonnage. Tout matériau pratique convient à sa fabrication, mais l'option la plus pratique est le bois bien traité.

Processus de fabrication de moules :

- Nous créons un blanc à partir des planches. La largeur de la planche doit être directement proportionnelle à la hauteur du produit. La hauteur standard est de 180 mm. Mais vous pouvez choisir votre norme personnelle, en fonction de ce qui sera créé par la pose du futur parpaing (brasier, four, maison, hangar, etc.)

- La longueur standard du parpaing est de 390 mm. Nous coupons plusieurs planches de cette longueur, prenons en compte l'épaisseur de la planche - ajoutons-la deux fois plus à la longueur du parpaing.

- Nous utilisons deux planches supplémentaires (longueur - 190 mm) comme largeur du produit.

- La dernière étape. Les pièces doivent être renversées avec des clous ou vissées avec des vis autotaraudeuses.

Il n'est pas nécessaire de produire des parpaings de vos propres mains en quantité de pièces, par conséquent, le coffrage doit être en parpaing. Pour l'assembler, vous avez besoin de plusieurs planches et cavaliers. Le point principal lors de la fabrication est la surface intérieure du moule.

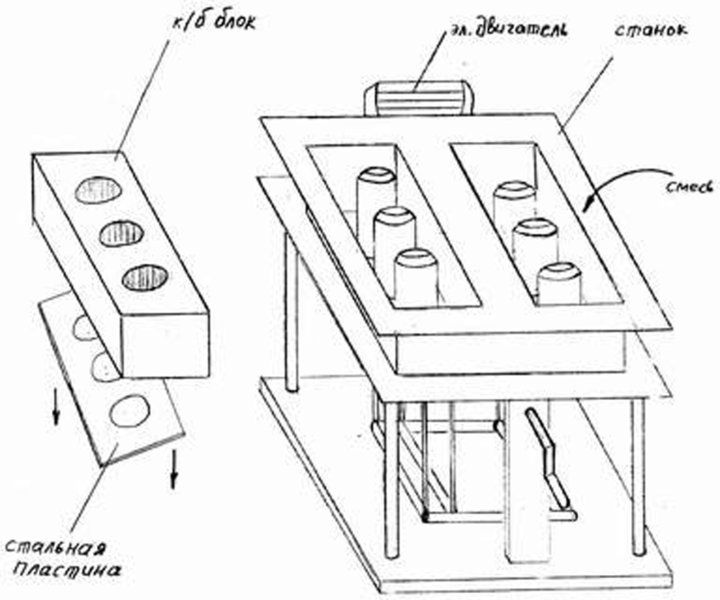

La machine est en même temps un moule pour presser des blocs

Il doit être lisse sans rugosité (il est préférable d'utiliser une planche poncée).

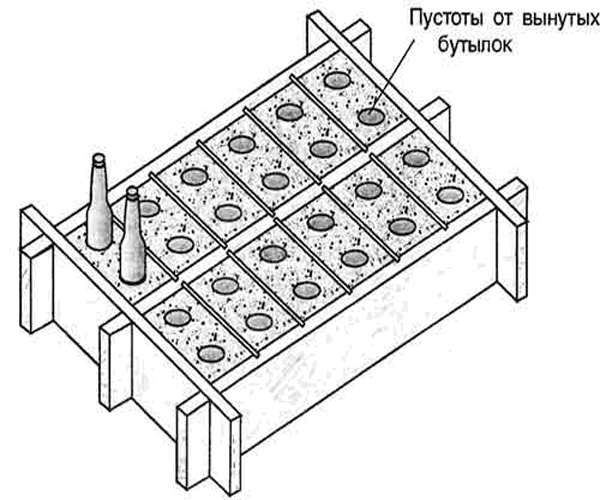

Pour donner au parpaing un aspect fini, il est nécessaire de l'équiper d'un vide. Pour faire des vides, vous pouvez utiliser des bouteilles en verre ordinaires (3 pièces / un bloc).

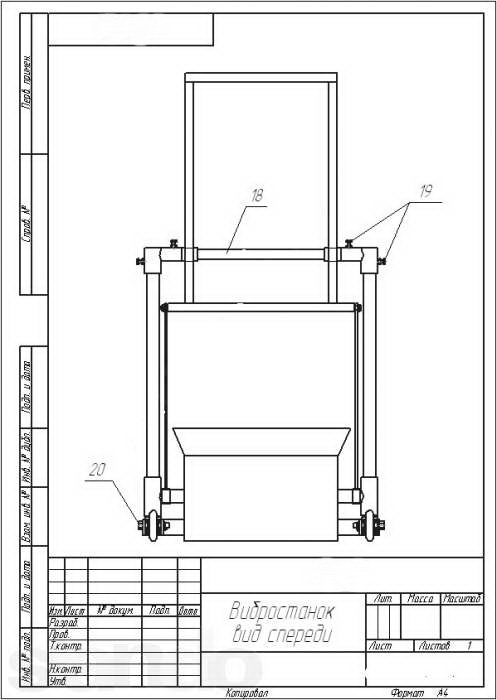

Mécanisme de vibration

Forme de la machine et moteur de vibration

Afin d'assurer la meilleure qualité possible du matériau fini, pendant le processus de production, les blocs doivent être soumis à de légères vibrations. La présence d'un mécanisme spécial pour cela doit être prévue au stade de la création d'un dessin de l'appareil. Dans ce cas, l'air résiduel peut être efficacement éliminé du béton, tandis que le matériau sera uniformément réparti dans tout le volume du moule, de sorte que le produit final se révélera uniformément dense et durable.

Habituellement, un moteur électrique est utilisé comme tel mécanisme. Une barre est fixée à l'arbre de travail, dans lequel le centre de gravité est déplacé. Un tel dispositif nécessite un réglage à faire soi-même, sinon de fortes vibrations peuvent pulvériser du béton et des vibrations faibles ne fourniront pas des blocs de haute qualité.

Un système de vibration de ce type est utilisé dans tous les dessins de bricolage de machines à parpaings - pour sa mise en œuvre, vous pouvez même utiliser un moteur d'une machine à laver conventionnelle d'une puissance d'au moins 150 watts.