Fabrication et composition

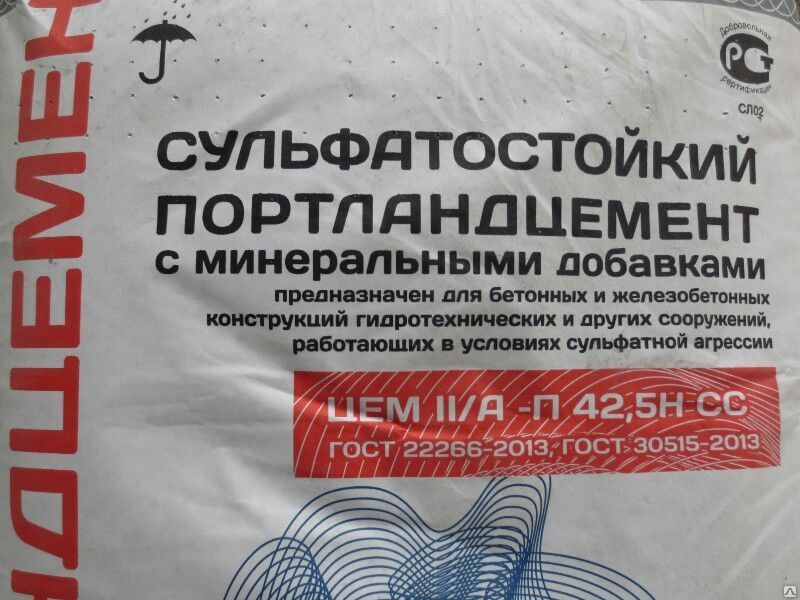

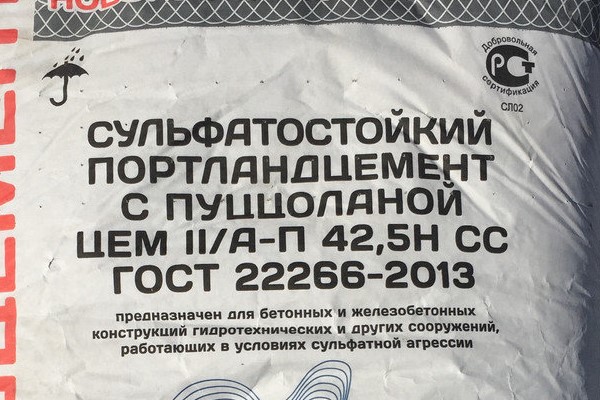

La technologie de fabrication du ciment Portland résistant aux sulfates et du ciment ordinaire diffère très légèrement, mais un contrôle technique plus strict est requis. Ces liants sont obtenus après broyage fin simultané de gypse et de clinker de ciment Portland. Comme additifs minéraux utilisés, des scories de haut fourneau électrothermophosphoriques et granulées sont utilisées, dont le volume est de 10 à 20%, et pour le laitier résistant aux sulfates, le ciment Portland de 40 à 60%. Des roches sédimentaires d'un volume de 5 à 10 % sont utilisées comme additifs actifs.

La composition du clinker utilisé dans la production est d'une grande importance. Il ne doit pas contenir plus de 50% de silicate tricalcique, pas plus de cinq - aluminate tricalcique. Le module d'alumine doit être de 0,7 ou plus. Il est à noter que la quantité de C3A + C4AF dans le clinker ne doit pas dépasser 22 %. La composition comprend de l'oxyde de magnésium et de l'oxyde d'aluminium, 5 % chacun. Les besoins en matières premières sont prédéterminés par la nécessité de préparer du clinker avec une composition chimique et minéralogique standardisée. Dans le cadre de la composante argile, il est recommandé d'utiliser un flacon ou un tripoli.

Les additifs actifs ne sont pas utilisés, et seulement si un accord est trouvé entre le client et le fournisseur et en présence de conditions de travail favorables, il est possible d'en ajouter une petite quantité lors de la production de broyage. Tous les additifs doivent répondre aux exigences de GOST. Additifs minéraux actifs - 6269-54 et additifs de laitier - 3476-60. Pour augmenter la résistance des types de ciment résistants aux sulfates, des tensioactifs sont introduits dans leur composition. Selon les recommandations de GOST 970-61, on utilise à cette fin du savon ou du sulfite-alcool, puis on l'appelle hydrophobe ou plastifié.

Application dans le bâtiment

Il est recommandé de l'utiliser pour la réalisation d'ouvrages monolithiques en béton et en béton armé pour la construction d'ouvrages hydrauliques et d'ouvrages exposés à l'agression des sulfates et travaillant sous l'eau sous l'influence des eaux marines et océaniques.

Il est recommandé de l'utiliser pour la réalisation d'ouvrages monolithiques en béton et en béton armé pour la construction d'ouvrages hydrauliques et d'ouvrages exposés à l'agression des sulfates et travaillant sous l'eau sous l'influence des eaux marines et océaniques.

Il est conseillé d'utiliser dans la fabrication d'éléments structurels en béton et en béton armé, y compris précontraints, qui feront plus tard partie des structures de supports de brise-lames, de brise-lames et de brise-lames, ainsi que de tous types de structures de bâtiment soumises à une alternance l'humidité et le séchage. En raison de la teneur réduite en composants du carburant et de l'exotherme réduit, il est permis d'utiliser des structures hydrauliques de poids élevé dans la construction de la zone extérieure.

Acquisition

Il n'est pas difficile d'acheter du ciment résistant aux sulfates : les fabricants le vendent par le biais d'échanges, par le biais d'organisations de commerce de gros, et l'achat par le biais d'échanges, par exemple la Bourse de Moscou, peut considérablement économiser sur le coût du matériau acheté, surtout si l'acheteur est prêt à acheter en vrac et en lot de 300 tonnes ou plus. Le prix dans ce cas varie de 3 030 RUB à 3 730 RUB par tonne. L'achat de lots emballés ou plus petits augmentera le prix.

Composition et propriétés

Le ciment Portland est produit à partir de clinker. Étant donné qu'il est presque impossible de trouver des granulés prêts à l'emploi dans la nature, les copeaux de clinker sont créés artificiellement à partir d'un mélange d'argile et de mélanges de carbone. Le clinker fini est mélangé avec du gypse (sa proportion ne dépasse pas 5%) pour rendre le mortier mobile.

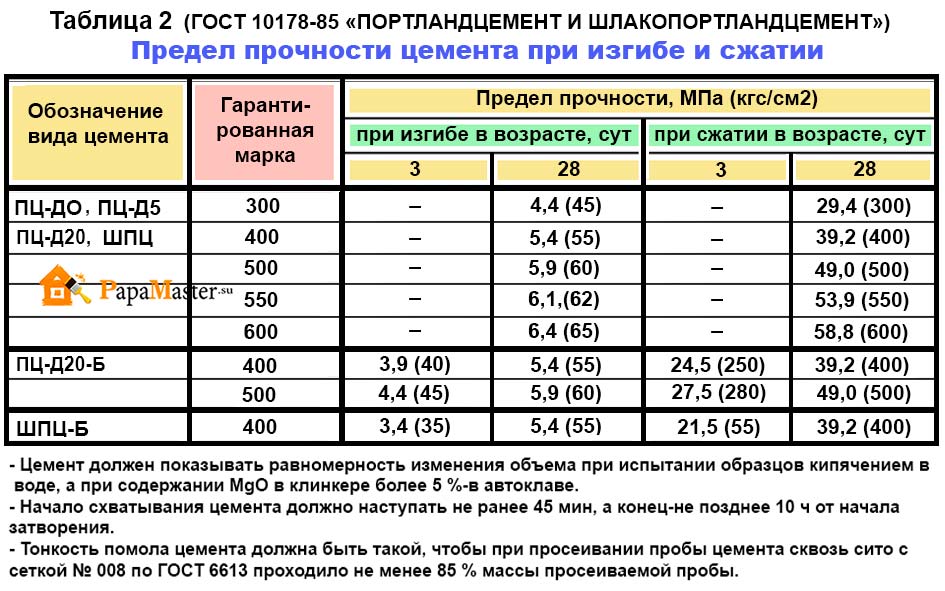

Les caractéristiques opérationnelles et techniques élevées sont déterminées par la proportion et le type de composants introduits dans la composition du ciment Portland. Cet aspect est réglementé par GOST 10178-85 "Ciment Portland et ciment Portland de laitier".L'emballage avec la poudre doit indiquer les caractéristiques de production, le respect de GOST.

Si TU (conditions techniques) est indiqué sur le conteneur au lieu de GOST, cela indique que les propriétés du matériau peuvent différer de celles réglementées.

Pour conférer au ciment certaines propriétés, divers additifs minéraux sont ajoutés à la poudre (dans un volume égal au maximum à 20-25% du poids total). Leur interaction affecte la composition chimique du ciment Portland, détermine en grande partie les caractéristiques et les paramètres.

Suppléments minéraux les plus populaires :

- Aluminate - prolonge le temps de prise, mais présente une faible résistance et est donc introduit dans le mélange dans un volume ne dépassant pas 15%.

- Alumoferrite - a des propriétés identiques à l'aluminate, mais sa composition ne doit pas dépasser 10-18%.

- Belite - tricote, prolonge le temps de durcissement, mais réduit la résistance dans les grands volumes (n'ajoutez pas plus de 37%).

- Alite - est le plus souvent introduit dans les compositions de qualités liquides pour accélérer le durcissement (jusqu'à 60%).

Les principales propriétés du ciment Portland sont déterminées par sa composition. Lors du choix d'une poudre pour préparer une solution, il est nécessaire de déterminer immédiatement la portée et les caractéristiques requises (souhaitées), les paramètres optimaux.

Les principaux critères de choix du ciment Portland :

- Vitesse de réglage - le temps standard est considéré comme étant de 40 à 45 minutes. Cet indicateur est influencé par la finesse du broyage, la composition des additifs minéraux et la température de l'installation.

- Demande en eau - le volume d'eau requis pour le mélange (généralement pas plus de 25% de la masse totale de la solution). Pour réduire le volume d'eau requis, des plastifiants, une infusion de levure sulfite peuvent être utilisés.

- Résistance au gel - est déterminée par le nombre de cycles de gel/dégel qu'une pierre peut transférer sans perte de qualité ni déformation. Afin d'augmenter le niveau de résistance au gel, au brai de bois lavé ou à l'abiétate de sodium, des additifs spéciaux sont souvent introduits dans le mélange.

- La séparation de l'eau est l'extraction de l'eau dans une solution mixte, qui apparaît en raison de la décantation de particules lourdes de ciment. Pour abaisser l'indicateur, des additifs minéraux sont utilisés.

- Libération de chaleur - pendant l'hydratation (durcissement). Si la composition dégage de la chaleur très rapidement, elle peut se déformer. Pour éviter cela, utilisez des suppléments minéraux actifs.

- Résistance à la corrosion - déterminée par le degré de porosité du monolithe solidifié (la finesse du broyage du mélange).

En bref sur les principaux

- L'agression sulfatique des eaux marines, fluviales, usées et souterraines est combattue de deux manières : • l'utilisation de ciment Portland résistant aux sulfates, de ciment Portland de laitier et de ciment pouzzolanique ; • l'utilisation d'additifs modificateurs qui améliorent la qualité du mélange de béton ou de mortier, augmentant la durabilité du produit final - structures en béton armé. De tels additifs peuvent être hydrophobes, ce qui confère au béton au final des propriétés hydrofuges et plastifiantes, ce qui permet de réduire le rapport eau-ciment E/C lors du moulage des produits et structures et, par conséquent, d'augmenter la densité du béton. calcul.

- Les sels les plus agressifs qui ont un effet destructeur sur le béton sont les sulfates de magnésium et de sodium. Ce n'est pas pour rien que les tests de résistance aux sulfates du ciment sont réalisés sur une solution de sulfate de sodium à 5%.

- Le principal danger de corrosion des sulfates provient de la réaction de l'aluminate tricalcique avec les sulfates de l'environnement et de la formation d'hydrosulfoaluminate de calcium (HSSA), qui se dilate dans les pores et les fissures en volume (de 227%) et crée une pression sur la pierre en béton. Cet effet, associé au lessivage de ces formations par l'eau, conduit à une corrosion du béton de type III.

- Les ciments résistants aux sulfates sont ceux à faible teneur en C3A ou en aluminate tricalcique. Rappelons la teneur des principaux minéraux dans le clinker de ciment, principal composant du ciment : • Alite, silicate tricalcique - C3S. Le principal minéral influençant la qualité du ciment.L'alite possède les propriétés d'une substance hydraulique à durcissement rapide et à haute résistance. Les ciments de haute qualité et les ciments à prise rapide sont fabriqués avec une teneur élevée en silicate tricalcique. La teneur dans le ciment est de 37 à 60%. • Bélite, silicate dicalcique - C2S. Liant hydraulique de résistance moyenne à durcissement lent. Les ciments à haute teneur en bélite durcissent lentement, mais leur résistance s'accumule sur le long terme. La teneur en ciment est de 15 à 37 %. • Aluminate tricalcique - C3A. Minéral fluide dont la tâche principale est d'abaisser la température de frittage du mélange brut. Il durcit rapidement, mais a une faible résistance. La teneur dans le ciment est de 5 à 15 %. • Alumoferrite tétracalcique - C4AF. Minéral fluide. Il durcit plus vite que les silicates, mais plus lentement que l'aluminate. La teneur en ciment est de 10-18%.

Composition hydrobéton

Lors de la sélection des composants pour la composition du béton hydraulique, il est important de prendre en compte toutes les fonctions qu'il doit remplir, à savoir : la résistance au gel, la résistance à l'eau et la résistance. Une composition spéciale est sélectionnée en fonction des exigences

La manière dont le béton assumera ses responsabilités dépend de nombreux facteurs tels que : le rapport eau/ciment, le compactage vibratoire, la qualité, la durée de conservation du mélange, la qualité des composants ajoutés, etc.

Application vidéo d'un additif hydraulique dans le béton

Examinons plus en détail les composants qui composent le béton. Le ciment est le principal composant utilisé dans la fabrication de ce type de béton. Il existe plusieurs types de tels ciments :

- Le ciment résistant aux sulfates est utilisé lorsque la zone lavée du bâtiment entrera en contact avec de l'eau dure.

- Le ciment Portland et le ciment plastifié sont à la base des mélanges utilisés pour la construction de bâtiments situés dans un endroit où le niveau d'eau change constamment et où la température est toujours inférieure à zéro.

- Le ciment hydrophobe est utilisé pour créer du béton qui sera utilisé dans la construction d'une structure qui sera constamment exposée à l'eau.

- Les scories et les ciments pouzzolaniques ont des caractéristiques chimiques capables de résister aux dommages causés par l'eau à la structure. L'eau dure a ses propriétés destructrices en raison de la présence de minéraux en elle.

Important! La densité de béton requise est obtenue précisément grâce à la présence de ciment dans le mélange. L'hydrobéton comprend, en plus du ciment, de nombreux autres composants

L'un d'eux est constitué de sables de quartz, ils servent d'agrégats. Le sable augmente considérablement le niveau de résistance à l'eau. Les sables de quartz sont obligatoires pour l'utilisation, car sans eux le niveau de résistance à l'eau baisse.

Le sable utilisé pour l'hydro-béton doit être de haute qualité et il ne doit pas non plus contenir d'impuretés. La densité du sable, selon GOST, devrait être de 2 t / m3. La taille des grains ne doit pas dépasser 2 millimètres. La négligence de ce facteur menace le niveau de mobilité du mélange sera indésirable. Toutes les structures hydrauliques, qu'il s'agisse de barrages, de piles ou de ponts, doivent être très solides et fiables. Pour obtenir ces qualités, les gros composants à remplir doivent être soigneusement sélectionnés. Assez souvent, le granit est utilisé à ces fins en raison de sa capacité à ne pas laisser passer l'eau et à ne pas s'effondrer sous de lourdes charges.

La pierre concassée et le gravier entrent dans la composition de l'hydro-béton pour assurer la résistance au gel. Les caractéristiques structurelles du gravier et de la pierre concassée permettent de résister aux changements brusques de température.

L'écaillage est un facteur très important dans la construction d'ouvrages hydrauliques. Il aplatit les composants. La présence de pierre concassée dans la composition du béton a un effet très positif sur sa résistance en raison de sa forme. Les bords plats des grains permettent une répartition plus uniforme de la charge dans toute la structure, car ils s'adaptent assez étroitement les uns aux autres.Ces caractéristiques vous permettent d'économiser du ciment et du sable, car leur consommation dans cette situation est considérablement réduite.

Important! Lorsque l'hydrobéton est posé, il est compacté à l'aide de vibrateurs profonds. De telles opérations sont effectuées afin d'augmenter les indicateurs requis.

De plus, la composition du béton comprend diverses microcharges. Leur présence dans le mélange évite la déformation de la structure. Les micro-charges augmentent considérablement le niveau de conductivité thermique, ce qui a un effet très positif sur la durabilité de la structure. La composition du béton hydraulique contient de nombreux composants chimiques différents qui rendent le mélange de très haute qualité. De nos jours, les chimistes travaillent au développement d'un composant CMID - 4. Ce composant permettra la construction de bâtiments qui seront constamment en contact avec l'eau potable. L'un des avantages très importants des microcharges est le fait que lorsqu'elles sont ajoutées, le ciment diverge beaucoup moins.

Important! Lors de la sélection d'une composition pour l'hydro-béton, il est impératif de prendre en compte le rapport des proportions des composants conformément à GOST 26633 2012

Vidéo : Protection des surfaces en béton des ouvrages hydrauliques

Ciment Portland hydrophobe

Une caractéristique distinctive du ciment Portland hydrophobe est sa résistance accrue à l'eau. Il est fabriqué par broyage conjoint de clinker de ciment Portland, de gypse et d'un additif hydrophobe spécial qui rend le ciment hydrophobe. L'additif hydrophobe contient des bases d'acides gras synthétiques, de l'asidol mylonft, de l'acide oléique, de la vaseline oxydée et autres. L'additif est introduit dans le ciment dans un rapport de 0,1-0,3% de la masse de la solution entière. Lors de la prise du ciment, ils forment à sa surface des films hydrophobes monomoléculaires qui réduisent l'hygroscopicité du ciment. Grâce à cela, le ciment peut être stocké longtemps dans des conditions humides. Les bétons et mortiers fabriqués avec l'utilisation d'un additif hydrophobe ont une résistance à l'eau accrue et une absorption d'eau plus faible. De plus, ils sont plus résistants aux basses températures.

Grâce à l'additif, le ciment Portland devient hydrophobe, tout en conservant tous les autres avantages du ciment Portland classique, mais uniquement si l'additif optimal a été introduit dans la composition. Si trop peu d'additif hydrophobe a été introduit dans la composition de ciment, alors il n'aura pas d'hydrophobie, tandis que les autres qualités ne seront pas affectées. Si trop d'additif est ajouté à la composition de ciment, le mortier sera alors trop poreux, car il contiendra trop d'air, ce qui réduit considérablement la résistance.

Ce type de ciment est utilisé dans les cas où le matériau doit être transporté sur de longues distances ou stocké longtemps avant utilisation.

Qu'est-ce que le ciment résistant aux sulfates

Le ciment résistant aux sulfates est un matériau qui élargit considérablement les possibilités d'utilisation de solutions en béton dans la construction pour des conditions agressives. Sa nécessité est dictée par des circonstances objectives, lorsque des bétons ordinaires sont détruits pendant l'exploitation. Les exigences matérielles sont normalisées par les normes nationales et internationales.

Quel est le matériel

Le ciment résistant aux sulfates est un matériau résistant à la corrosion, qui contient des additifs spéciaux (aluminates et silicates) pour augmenter la résistance aux influences agressives. Elle a un domaine d'application spécifique lorsque des eaux à forte teneur en sulfates sont présentes et que des effets cycliques de l'eau en grande quantité sont constatés.

Une forte concentration de sulfates dans un environnement humide provoque la corrosion des sulfates. Dans ce processus, les composants du béton entrent dans une réaction chimique, qui conduit à la formation d'une pierre de ciment à l'intérieur et à la précipitation de cristaux de sel sur les murs.La structure du béton se brise et s'effondre. L'humidité cyclique a également un effet destructeur sur le béton - cycles constants de séchage et d'humidité abondante, de gel et de dégel. C'est pourquoi le ciment résistant à la corrosion au sulfate a été développé.

Types de matériel

Ciment pouzzolanique. Il est à base de laitier de haut fourneau et de roches volcaniques (pouzzolanes). Parmi ces derniers composants figurent le tuf, la pierre ponce, les cendres volcaniques. Ce sont des additifs minéraux actifs qui offrent une résistance aux sulfates. Ce matériau n'est pas conçu pour des conditions d'humidité cyclique.

Ciment Portland avec une résistance accrue aux sulfates. Il est fabriqué avec l'ajout d'additifs minéraux de la marque M400. Le matériau durcit lentement avec un ensemble progressif de résistance et une génération de chaleur réduite pendant la prise. Il peut être utilisé dans toutes les conditions de fonctionnement.

Ciment Portland à haute teneur en minéraux résistants aux sulfates. La teneur en additif est de 6 à 10 %. Le matériau des nuances M400 et M500 est produit. Il se distingue par une résistance accrue au gel et une résistance à l'humidité cyclique.

Ciment Portland de laitier résistant aux sulfates. C'est un mélange de laitier de haut fourneau avec du clinker de ciment Portland additionné d'aluminates

Une exigence importante - le laitier ne doit pas contenir plus de 10% d'oxyde d'aluminium. Le matériau des nuances M300 et M400 est produit

A une résistance élevée aux sulfates, mais craint le gel.

En plus de la subdivision de composition, le ciment en question a une gradation de résistance à la compression. Cet indicateur est entré dans le marquage - de M200 à M500.

Composition

Selon la technologie de production, le ciment résistant aux sulfates ne diffère pas de la production de ciment conventionnel. En fait, les deux matériaux sont de fines poudres aux propriétés astringentes. La structure est assurée par un mode de séchage spécial et un broyage minutieux dans les trémies de broyeurs spéciaux. La différence est assurée par la composition souhaitée du mélange.

Les additifs minéraux sont à la base des scories de haut fourneau de type électrothermophosphorique ou granulaire. Habituellement, leur teneur fluctue dans la plage de 10 à 22 % et pour le ciment au laitier Portland résistant aux sulfates de 42 à 55 %. Les ingrédients actifs sont des additifs provenant de roches sédimentaires. Ils sont introduits à raison de 6 à 12%.

Pour assurer une résistance accrue aux influences agressives, des exigences particulières sont proposées pour la composition du clinker utilisé. La teneur en silicate tricalcique ne doit pas dépasser 52%, l'aluminate tricalcique - pas plus de 6% et C3A + C4AF - pas plus de 23%. La composition comprend des oxydes d'aluminium et de magnésium, mais pas plus de 4 à 5%. Le module d'alumine du clinker dépasse 0,7. Il est recommandé d'introduire le flacon et le tripoli dans la composante argileuse du ciment Portland.

Le clinker est à base d'alit ou de belit. Dans le premier cas, un durcissement accéléré et un développement rapide de la résistance sont assurés. La bélite se caractérise par une prise à long terme, mais la résistance finale dépasse l'alite.

Les additifs actifs sont utilisés avec le plus grand soin. Leur teneur excessive peut détériorer les caractéristiques techniques du ciment.

Selon GOST, une augmentation de la résistance aux sulfates est obtenue par l'introduction de tensioactifs. Ainsi, les matériaux plastifiés hydrophobes contiennent des additifs sous forme de savon ou de vinasse alcool-sulfite.

Variétés de matériel

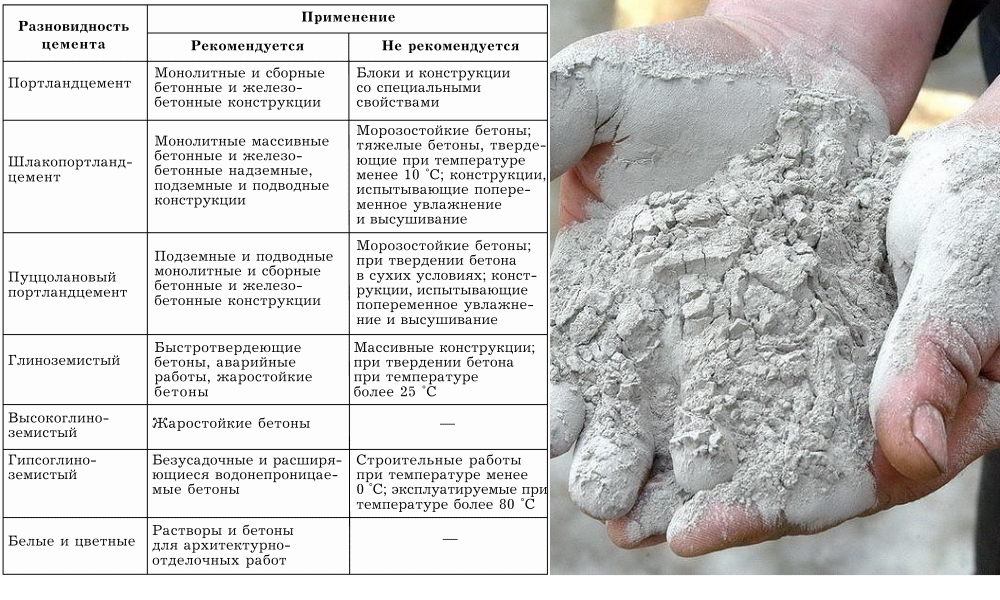

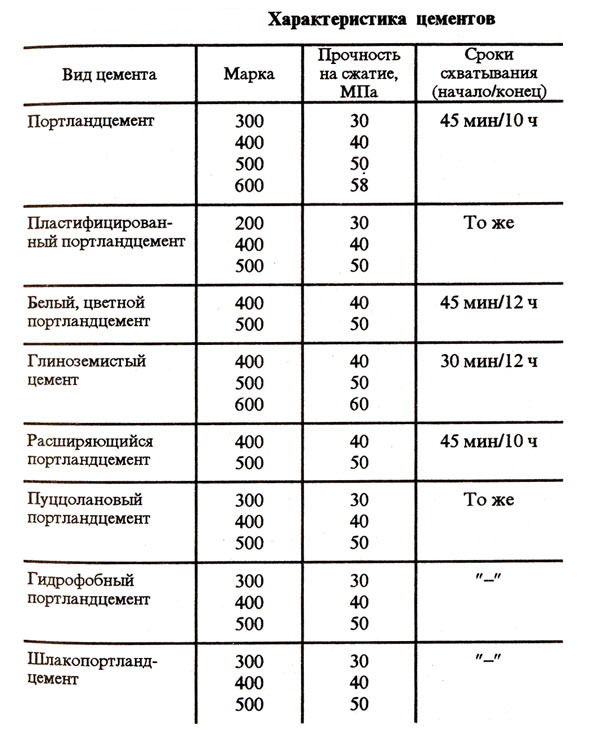

Dans l'industrie de la construction, différents types de matériaux cimentaires sont utilisés, différant par les paramètres suivants:

- composition;

- concentration des ingrédients;

- la présence d'additifs spéciaux;

- rendez-vous;

- Propriétés.

Sur l'emballage, en plus de la marque, le pourcentage d'additifs est également indiqué.

Il existe les types de ciment Portland suivants :

- durcissement rapide. Contient des additifs d'origine minérale, qui raccourcissent le temps de durcissement. Il est utilisé pour la mise en œuvre accélérée des activités de construction et la fabrication de structures en béton armé ;

- résistant aux sulfates.Le principal avantage - la résistance aux sulfates, est obtenu par une diminution des aluminates de calcium dans le clinker. Utilisé pour les structures fonctionnant dans un environnement humide ou agressif ;

- hydrophobe. Contient des tensioactifs qui réduisent considérablement l'hygroscopicité. Le résultat de l'introduction d'additifs est une augmentation de la mobilité, la commodité de la pose de la solution. Le matériau conserve ses propriétés à une humidité élevée;

- Blanche. Il est facile à distinguer des autres composés cimentaires. A une couleur gris clair, ne contient pas d'oxydes de titane, de sels de fer et de manganèse. Utilisé pour les activités de finition;

- Couleur. Contient des pigments spéciaux d'origine organique et inorganique, ajoutés au matériau clinker avant le broyage. Les composés colorés, par exemple le ciment jaune, sont utilisés dans les activités de finition ;

- pouzzolanique. Résistant aux sulfates, durcit rapidement à des températures élevées. L'autoclavage améliore considérablement les caractéristiques de résistance. Conçu pour une utilisation dans le sol ainsi que dans des environnements humides;

- remblai. Produit exclusivement pour sceller les puits dans les champs de pétrole et de gaz. Fournit une isolation fiable des eaux souterraines, résistant à la pression et à la température. Il gagne en résistance au stade initial du durcissement.

Le ciment est un mélange sec qui est utilisé spécifiquement pour la préparation de mortier de béton

À base de chaux, de laitier et d'argile, les compositions de ciment suivantes sont produites:

Comment faire?

Obtenir du ciment résistant aux sulfates est possible de deux manières :

- fabriquer du mortier de ciment avec des additifs spéciaux à partir de substances minérales;

- l'utilisation d'un mélange spécial zinc-sulfate ciment-sable fabriqué selon une méthode industrielle, qui est durable et garantit la protection de la structure pendant toute la période d'exploitation.

Dans le cas où les additifs minéraux sont plusieurs fois supérieurs au taux standard, la force de la solution est considérablement réduite et, par conséquent, la fragilité des bâtiments augmente également, ce qui entraîne leur destruction. Une solution de ciment résistant aux sulfates doit nécessairement être conforme aux normes de base des normes de l'État.

Après tout, la durabilité du ciment Portland est plusieurs fois supérieure à celle des matériaux conventionnels. Il convient de noter que ses principales propriétés distinctives justifient pleinement le coût élevé.

Le ciment résistant aux sulfates protège de manière fiable les bâtiments et les structures des effets de l'humidité et du gel, augmente la résistance à l'usure des structures. Il peut également améliorer considérablement la qualité du mortier de béton simple, de sorte qu'un tel matériau de construction durera plus longtemps que la durée de vie déclarée habituelle.

Pour plus d'informations sur la façon de bien mélanger le mortier de ciment, voir la vidéo ci-dessous.

Caractéristiques

Le mortier de béton ordinaire ou armé a une très faible résistance à ces facteurs naturels :

- températures basses et élevées (gel et chaleur);

- écoulement des eaux marines, fluviales et souterraines;

- effets acides, sulfates et sels.

Le béton résistant aux sulfates présente les caractéristiques positives suivantes :

- Même à haute pression hydrostatique, il reste intégral et stable, la structure ne s'effondre pas et conserve son aspect d'origine.

- La durée de vie est considérablement augmentée.

- En raison de la composition, le processus de corrosion dû au contact constant avec l'eau est exclu.

- N'interagit pas avec les substances contenant des sulfates.

Ciment résistant aux sulfates

Rappelons qu'un tel ciment est un matériau artificiel qui est obtenu à partir de roches magnésiennes et carbonatées-silicatées par frittage dans d'énormes fours (jusqu'à 180m). Le clinker obtenu après cuisson est coulé dans des broyeurs à boulets avec ajout jusqu'à 6 % de gypse (CaSO4x2H2O). De plus, la poudre résultante est pompée pneumatiquement dans des silos.C'est ainsi que l'on obtient le ciment Portland ordinaire, du nom de l'île anglaise de Portland, où il a été obtenu pour la première fois en 1824.

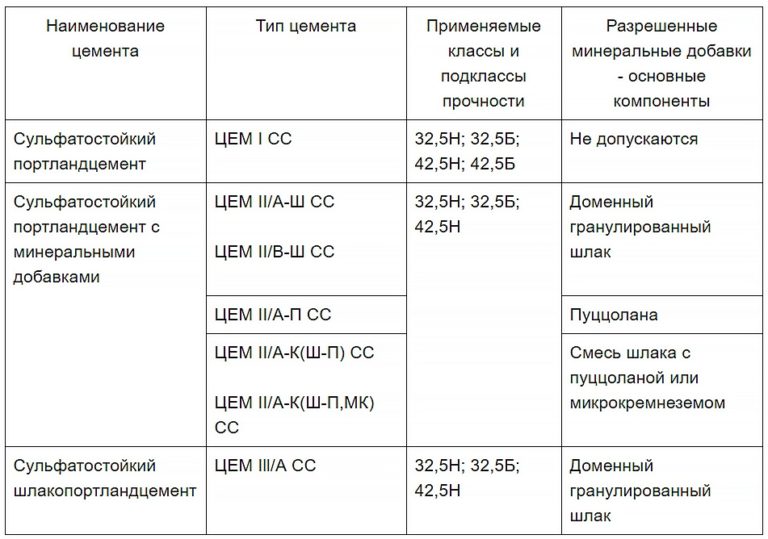

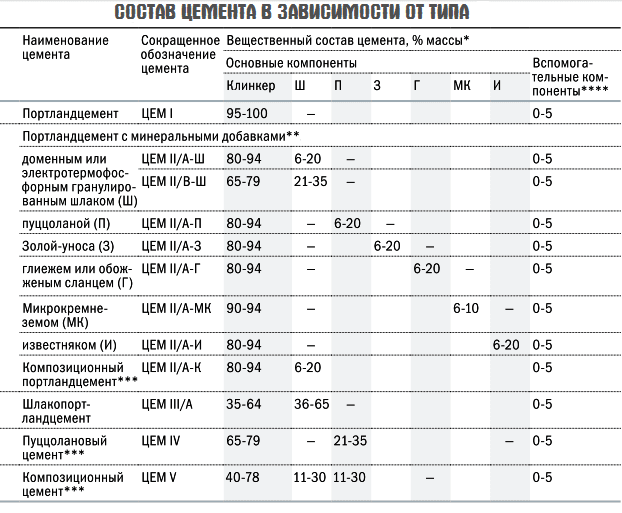

Afin de conférer des propriétés de résistance aux sulfates au ciment Portland, une certaine composition minéralogique lui est attribuée au stade de la production. Deux lettres C sont ajoutées au marquage, ce qui signifie résistant aux sulfates. Le tableau de régulation de la teneur en minéraux du clinker est tiré de GOST 22266 - 2013.

On peut voir à partir de ce tableau qu'il est important de maintenir l'aluminate tricalcique dans la norme, qui est le composant nocif lors de l'interaction avec les sulfates. Nous en avons parlé au début de l'article.

La formation d'hydrosulfoaluminate de calcium (HSAA) entraîne des dommages à la pierre de béton par expansion pendant la réaction, et par la suite à la lixiviation de cette formation du corps de béton. C'est ainsi que se déroule la corrosion du béton de type III.

Grades de résistance du ciment résistant aux sulfates - B32.5, B42.5, B52.5.

Vues

Le ciment Portland est disponible pur et avec des additifs. Le liant sans additifs n'inclut pas de minéraux dans la composition, uniquement du gypse. Un tel matériau est utilisé dans l'installation d'objets monolithiques souterrains / de surface et sous-marins, de structures préfabriquées en béton / béton armé, exploités en l'absence d'un environnement agressif prononcé.

Les additifs minéraux peuvent améliorer considérablement certaines propriétés du matériau, qui peut être utilisé dans l'eau et dans des conditions agressives. Les additifs les plus populaires : minéraux actifs, laitier de haut fourneau. Ils améliorent la résistance à la corrosion, à l'eau, au gel, aux produits chimiques, etc.

Types de ciment Portland par additifs (de quoi est fait astringent):

- Durcissement normal - sans additifs.

- Séchage rapide - durcit dans les 3 jours après le versement en raison de l'inclusion dans la composition d'additifs minéraux et de scories. Le broyage du mélange doit être minimal, il existe des grades M400 et M500. Grâce à l'utilisation de la substance, il est possible d'accélérer l'exécution des travaux, ce qui est important pour les objets préfabriqués et en béton armé.

- Plastifié - la composition contient des additifs spéciaux pour réduire l'absorption d'eau, augmenter la mobilité et la résistance à la chaleur. Des plastifiants sont ajoutés à la poudre au stade du broyage, ils enveloppent les particules de ciment, les empêchant de se coller entre elles. La composition s'avère agréable à travailler, pertinente pour travailler avec des structures architecturales complexes.

- Hydrophobe - n'absorbe pas l'humidité, durcit rapidement en raison de la présence d'asidols et de mylonft dans la composition. Il est utilisé dans des conditions d'humidité élevée, sur des objets présentant un risque d'inondation.

- Remblai ciment Portland - protège les puits des eaux souterraines, est pertinent dans le secteur gaz / pétrole, car il n'a pas peur de la température et de la pression, il maintient la structure même au début de la solidification. Il existe un composé de jointoiement léger contenant des additifs appropriés.

- Expansion - augmente de volume lorsqu'il est mélangé. Il est utilisé pour le remplissage de fissures et de joints, dans divers types de travaux de réparation.

- Ciment Portland avec laitier - avec ajout de laitier de haut fourneau, qui augmente le volume de particules métalliques dans la composition et rend la pierre durcie résistante au feu. Donc, obtenez, qui est utilisé lors de la création d'objets sous l'eau, atterrissez, à une hauteur considérable. Mais la résistance au gel de la composition est faible.

- Résistant aux sulfates - ne craint pas les eaux sulfatées qui provoquent la corrosion. Le plus souvent, ce type de ciment est également résistant au gel et est fabriqué dans les nuances M300-M500.

- - utilisé à des fins décoratives dans les travaux d'architecture et de finition, souvent coloré avec différents pigments. Le ciment blanc est obtenu par le fabricant grâce à l'utilisation d'argiles blanches, de calcaires purs, ainsi qu'en refroidissant le clinker avec de l'eau.

- Ciment alcalin au laitier - montre des performances et des propriétés encore plus élevées par rapport au ciment Portland conventionnel. Résistant aux influences agressives, aux environnements, aux températures extrêmes, à la chaleur et au gel, à l'humidité. De telles caractéristiques peuvent être obtenues grâce à l'introduction d'alcali et de laitier broyé, moins souvent d'argile, dans la composition.

- Coloré - pertinent pour les travaux de décoration, obtenu en ajoutant des pigments au ciment Portland blanc (ocre, plomb rouge, oxyde de chrome, etc.).

- Magnésien - est produit sur la base du chauffage d'oxydes de magnésium à haute température et de l'ajout d'une solution aqueuse de chlorure de magnésium à 30%. La technologie de création et les composants rendent le ciment durable et bien adapté à la finition (polissage, résistance aux micro-organismes, etc.). Souvent utilisé pour la décoration, les structures complexes.

- - créer à partir de ciment coloré, de gypse, d'additifs d'origine sédimentaire ou volcanique. La solution est résistante à l'eau, se solidifie même sous l'eau, elle est donc utilisée dans la construction d'ouvrages hydrauliques, pour le revêtement de divers types de réservoirs, de surfaces en contact avec de l'eau chlorée ou de l'eau de mer. La pierre durcie s'avère durable, résistante à l'eau et aux produits chimiques, et ne donne pas d'efflorescence.

- L'alumine est un ciment solide à prise rapide à base de clinker et de calcaire sous forme fondue. La poudre contient beaucoup d'aluminates de calcium (basique bas). Gèle à + 25C et moins, sinon il perd la moitié de sa force. Il est interdit de mélanger le matériau avec d'autres types de ciment et d'additifs. Habituellement, la poudre est utilisée pour créer des solutions résistantes aux acides, en remplissant du granit, de la beshtaunite et d'autres roches résistantes aux acides. Un tel mélange est saisi dans les 8 jours.

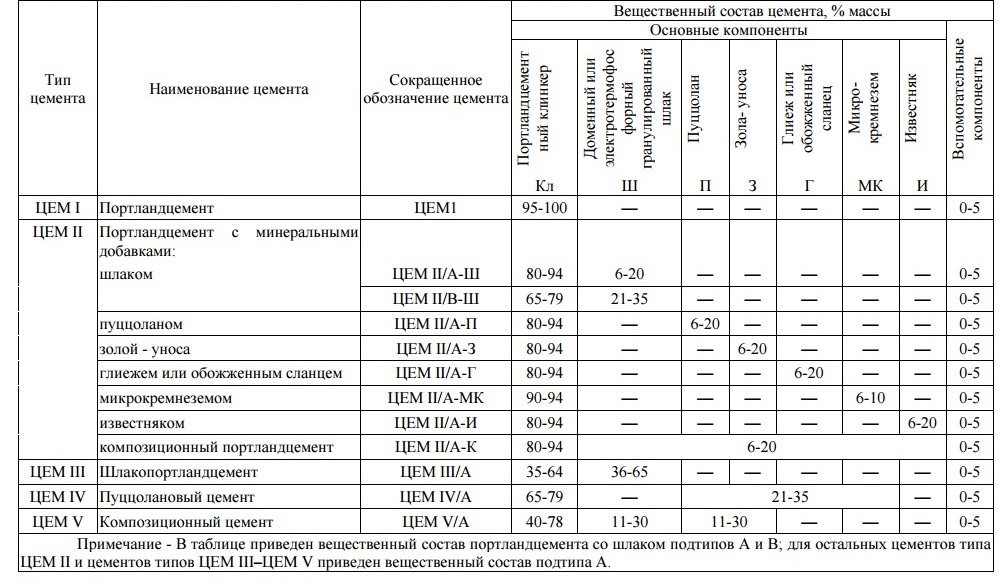

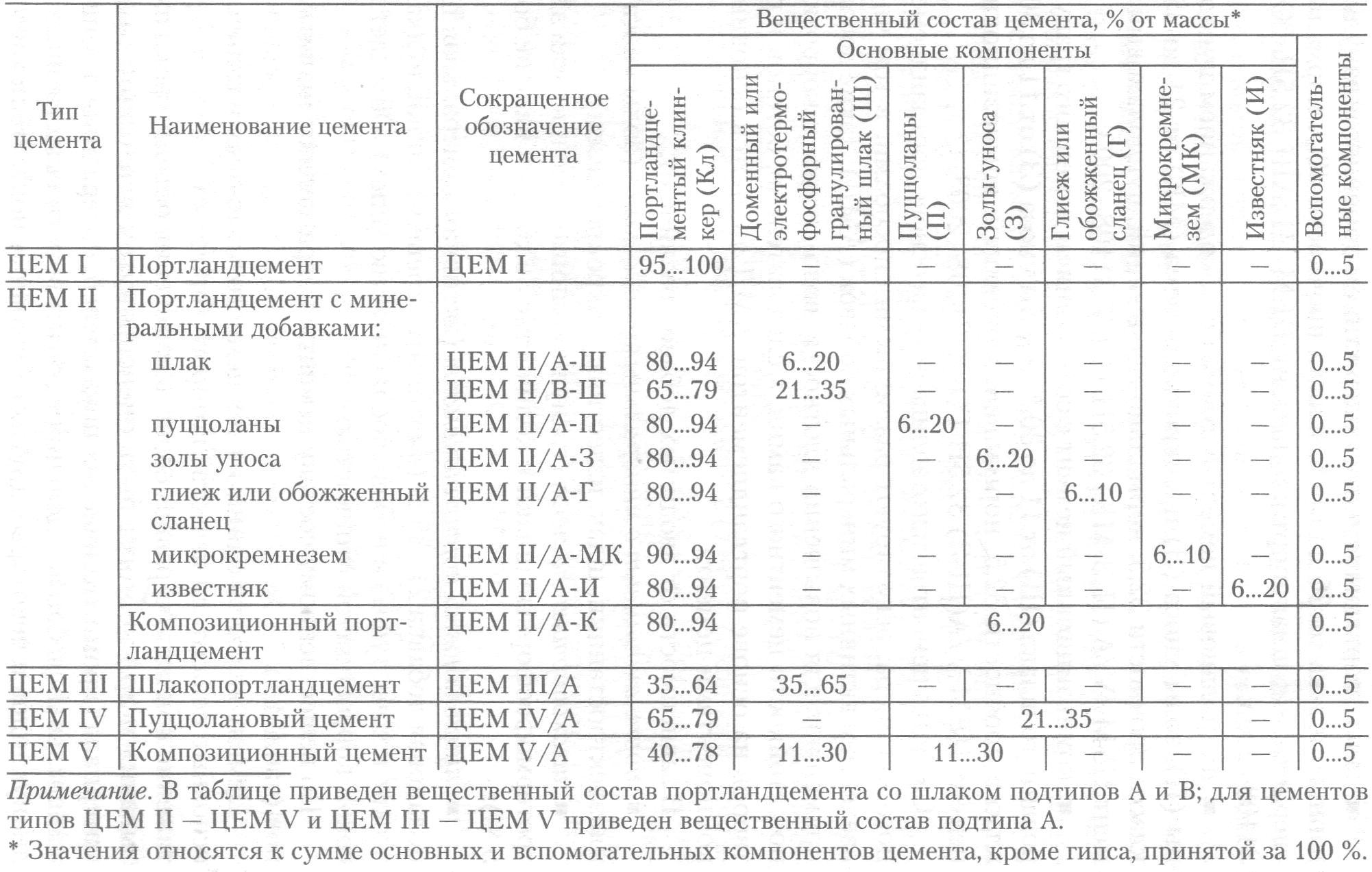

4.1 Caractéristiques

4.1.1 Clinker utilisé

dans la production de ciments, selon la composition minéralogique calculée, il doit

satisfaire aux exigences spécifiées dans le tableau 1.

Tableau 1

Valeur de clinker,% en poids, non

plus, par type de ciment

résistant aux sulfates

Ciment Portland

ciment Portland résistant aux sulfates avec

additifs minéraux

résistant aux sulfates

laitier ciment Portland

pouzzolanique

Ciment Portland

Teneur en silicate tricalcique

(3CaO SiO2)

50

Non standardisé

Teneur en aluminate tricalcique

(3CaO Al2O3)

5

8

La quantité d'aluminate tricalcique

(3CaO Al2O3) et

alumoferrite tétracalcique (4CaO Al2O3Fe2O3)

22

Non standardisé

La teneur en oxyde d'aluminium (Al2O3)

5

Teneur en oxyde de magnésium (MgO)

5

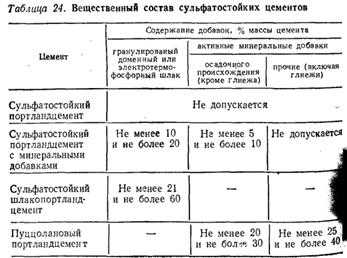

4.1.2 Teneur en additifs dans

ciment, selon leur type, doit correspondre à celui indiqué dans le tableau

2.

4.1.3 En résistant aux sulfates

Ciment Portland avec additifs minéraux, il est permis d'utiliser un mélange de laitier et

pouzzolanes, dont le nombre total ne doit pas dépasser 20

%.

Tableau 2

V

pourcentage en poids de ciment

Teneur en additifs

Laitier de haut fourneau granulé,

laitier électrothermophosphorique

Pouzzolane

Résistant aux sulfates

Ciment Portland

Interdit

Ciment Portland résistant aux sulfates avec

additifs minéraux

St. 10 et pas plus de 20

Résistant aux sulfates

laitier ciment Portland

St. 40 et pas plus de 60

—

pouzzolanique

Ciment Portland

—

St. 20 et pas plus de 40

4.1.4 En résistant aux sulfates

laitier ciment Portland il est permis de remplacer le laitier par de la pouzzolane ou de la cendre (acide) dans

une quantité ne dépassant pas 10 % en poids de ciment.

4.1.5 Teneur en anhydride

acide sulfurique (SO3) dans le ciment ne doit pas

dépasser les valeurs données dans le tableau 3.

table

3

V

pour cent, pas plus

Teneur

DONC3

Résistant aux sulfates

Ciment Portland

3,0

Ciment Portland résistant aux sulfates avec

additifs minéraux

3,0

Résistant aux sulfates

laitier ciment Portland

4,0

pouzzolanique

Ciment Portland

3,5

4.1.6 Autorisé à entrer en

ciment lors du broyage, de la plastification et de l'hydrofugation tensioactif

suppléments en une quantité ne dépassant pas 0,3 % de la masse de ciment en termes de sec

substance additive.

Mobilité

mortier ciment-sable de 1: 3 composition à partir de ciments plastifiés de tous

devrait être telle que, avec un rapport eau-ciment de 0,4, l'épandage

le cône standard était d'au moins 135 mm.

Le ciment hydrophobe ne doit pas

absorber l'eau dans les 5 minutes à partir du moment où une goutte d'eau est appliquée sur

superficie de ciment.

4.1.7 Pendant la fabrication

ciment pour intensifier le processus de broyage, il est permis d'introduire des technologies

additifs qui ne détériorent pas la qualité du ciment, en une quantité ne dépassant pas 1 % de la masse

ciment.

Efficacité de l'application

additifs technologiques, ainsi que l'absence de leur impact négatif sur

les propriétés du béton doivent être confirmées par les résultats des essais de ciment et

béton.

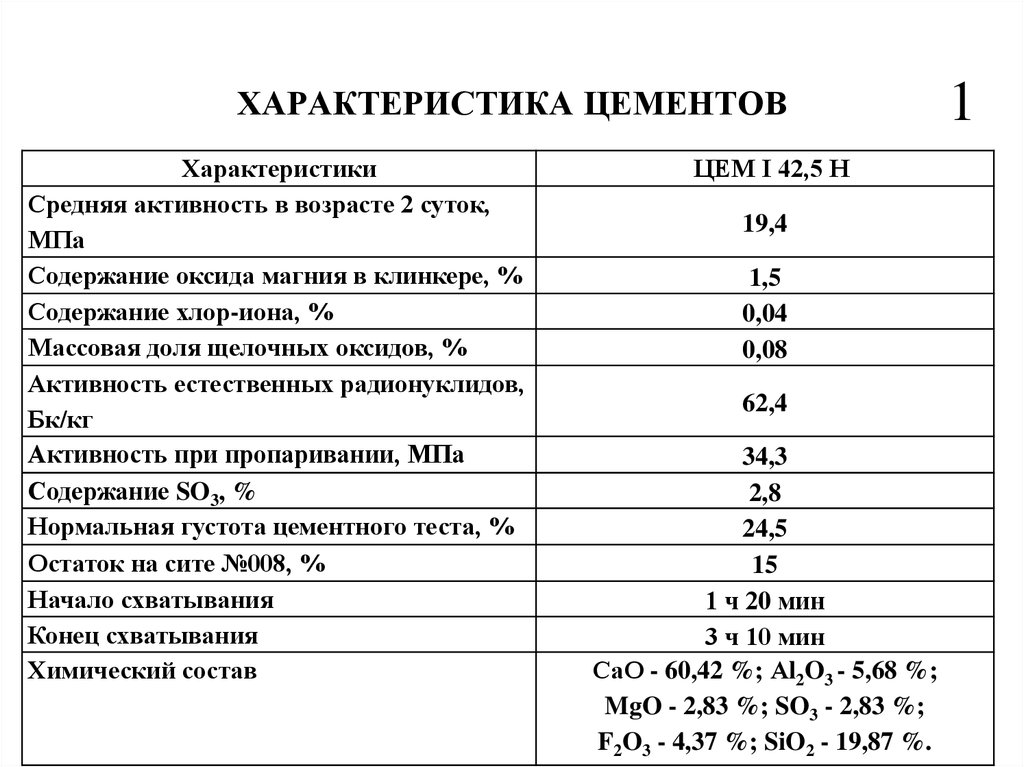

4.1.8 Résistance à la traction

des ciments sous compression ne doit pas être inférieur aux valeurs indiquées dans le tableau 4.

table

4

V

mégapascals

Grade de ciment

Force ultime à compression à 28 ans

jours

Résistant aux sulfates

Ciment Portland

400

39,2

Ciment Portland résistant aux sulfates avec

additifs minéraux

400

500

39,2

49,0

Résistant aux sulfates

laitier ciment Portland

300

400

29,4

39,2

pouzzolanique

Ciment Portland

300

400

29,4

39,2

4.1.9 Le ciment doit

montrer l'uniformité du changement de volume lors du test d'échantillons en les faisant bouillir

l'eau.

4.1.10 Début du réglage

le ciment ne doit pas venir avant 45 minutes, la fin - au plus tard 10 heures après le début

mélange.

4.1.11 Finesse du broyage

ciment, déterminé par la surface spécifique, doit être d'au moins 250

m2/kg. Pour les ciments contenant des additifs d'origine sédimentaire,

la finesse de broyage est déterminée par le résidu sur un tamis à maille n ° 008 conformément à GOST 6613. Résidu

sur le tamis ne doit pas dépasser 15 % de la masse du tamisé

échantillons.

4.1.12 Teneur en alcali dans

ciment est établi par le contrat de fourniture.

Histoire du ciment

Le mot "ciment" vient du latin caementum, qui se traduit par "pierre concassée et brisée". Cette substance est le résultat d'une recherche de moyens de faire face à la faible résistance à l'eau du gypse et des roches calcaires. À cette fin, des substances minérales imperméables ont été introduites dans leur composition. Au tout début, il s'agissait de restes de briques d'argile cuites et de roches volcaniques. Les anciens Romains utilisaient les dépôts de cendres du célèbre volcan du Vésuve - la pouzzolane.

La technologie optimale pour la production de ciment a été développée de nombreuses années plus tard, lorsque le besoin de grandes quantités de liant bon marché et durable ne s'est pas fait sentir. Les plus grandes contributions à la recherche ont été apportées par:

- Le maçon John Aspind, qui a reçu un brevet pour le ciment Portland en 1824.

- Le constructeur russe Yegor Cheliev, qui a écrit un livre en 1825 sur le ciment pour les travaux sous-marins.

Le nom de ciment Portland vient de l'île anglaise de Portland, qui est composée de roches calcaires. En Angleterre, les pierres de cette île étaient considérées comme le matériau de construction le plus prestigieux. Aspind a réussi à obtenir une pierre artificielle dont la résistance et la couleur étaient très similaires au matériau spécifié.

Additifs pour l'amélioration des coulis de jointoiement

Pour améliorer les performances de la solution, vous pouvez utiliser des additifs supplémentaires :

Le chlorure de calcium et le carbonate de sodium accélèrent le temps de prise du ciment. Lorsqu'il est ajouté à un liquide, un mélange à prise rapide est obtenu, il peut être utilisé à des températures allant jusqu'à 65 ° C. Pour les propriétés d'expansion, ajouter jusqu'à 30 % de ciment gypse-alumine.

Si vous ajoutez du gypse, la période de durcissement est considérablement réduite, en conséquence, une pierre avec une résistance accrue se forme 3-4 heures après l'injection de la solution

Afin d'éviter la solidification dans le borax lui-même, des inhibiteurs de processus sont ajoutés.

La bentonite augmente la mobilité initiale de la solution, ce qui est particulièrement important lors de son pompage.

Les compositions avec inclusion d'argile améliorent encore la viscosité du matériau lors de son poinçonnage, ce qui permet le durcissement ultérieur de la solution avec une augmentation de la résistance plastique.

Une composition ciment-résine additionnée de substances plastiques, principalement des résines époxy aliphatiques, est utilisée si des aquifères sont situés à proximité du puits.

S'il est nécessaire de pomper la solution à une profondeur de plus de 100 m, du carburant diesel est ajouté. Le ciment est complètement inerte aux hydrocarbures organiques, et la solution devient beaucoup plus visqueuse

La force est acquise après que les hydrocarbures sont remplacés par l'eau.