Couleurs

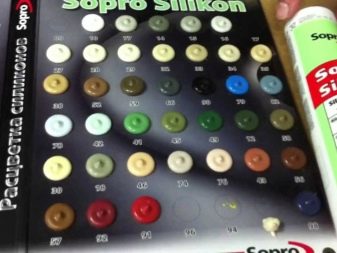

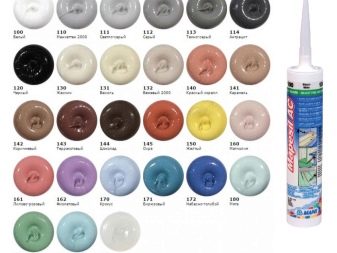

La couleur du scellant résistant à la chaleur peut être importante lorsqu'il remplit sa fonction lors du scellement des joints de structures qui supportent une charge esthétique - poêle, cheminée, cheminée

Dans d'autres cas, ce n'est pas si important. La majeure partie des mastics, en raison de la teneur en oxydes de fer, a une couleur brun-rouge

Les matériaux d'étanchéité contenant du silicate de sodium sont généralement de couleur grise ou noire. Mais ils peuvent être colorés à votre discrétion une fois le processus de polymérisation terminé. Les mastics silicones permettent une plus large gamme de couleurs et peuvent être transparents, blancs ou colorés.

Types de produits d'étanchéité pour four

Une fissure traversante qui apparaît dans le corps du four ou dans la paroi du conduit de fumée entraîne une dépressurisation de la chambre de combustion ou du conduit de gaz. En conséquence, la fumée commence à pénétrer dans la pièce, le tirage de la cheminée diminue et l'efficacité globale de la fournaise se détériore. Bien sûr, les fissures peuvent être recouvertes à l'ancienne avec du mortier d'argile, mais cela n'aidera pas longtemps. Il est plus pratique et fiable d'utiliser des mastics pour four à haute température à cette fin.

Bien que des dizaines de types de compositions similaires soient proposés sur le marché moderne, seuls 2 d'entre eux conviennent à une utilisation dans les fours :

- à base de silicone (composés résistants à la chaleur);

- à base de silicate (composés résistants à la chaleur).

Comme vous pouvez le deviner, dans les deux cas, les polymères modernes viennent en aide aux fabricants de poêles. Le produit est une pâte prête à l'emploi avec différentes caractéristiques et couleurs, vendue en tubes. De plus, il existe des mastics thermorésistants à deux composants. Mais travailler avec eux est plus gênant, il est nécessaire de doser et de mélanger avec précision avant utilisation, cela affectera la qualité du joint et la durée de vie du joint.

Comment utiliser?

Préparez la surface de travail avant d'utiliser le scellant. La plupart des produits d'étanchéité adhèrent bien aux surfaces sèches et exemptes de saleté, de graisse et d'huile. Si le matériau est poreux, il doit être nettoyé ou poncé à l'état solide, ou bien apprêté. Il est recommandé d'enduire d'abord la surface du bois de vernis ou de peinture, et après séchage, d'utiliser un scellant. Le métal, le verre, la céramique sont d'abord dégraissés avec des liquides contenant de l'alcool ou de l'acétone. Les polymères sont mieux manipulés avec de l'alcool uniquement.

Un matériau d'étanchéité est appliqué sur la surface préparée. Pour ce faire, utilisez une cartouche avec une buse spéciale ou un dispositif spécial sous la forme d'un pistolet de montage. Le mastic est appliqué sur le joint de manière à ce que le joint soit complètement fermé avec un composé d'étanchéité. Il existe des dispositifs spéciaux qui aident à aligner la couture, la rendant uniforme et esthétique. Parfois, le mastic d'étanchéité est appliqué avec une spatule en caoutchouc, dont la largeur est choisie en fonction de l'objet à traiter.

Règles d'utilisation des thermoscellants

Lors de l'utilisation active des cheminées et des poêles, la maçonnerie peut se fissurer. Le risque de fissures augmente si la maçonnerie n'est pas carrelée, protégée par une couche de plâtre et non recouverte de peinture résistante à la chaleur.

Les travaux de réparation ne peuvent pas être reportés - l'utilisation d'un tel foyer ou poêle devient dangereuse.

La dépressurisation des parois de la section du four, de la cheminée ou d'autres éléments du four affecte négativement les caractéristiques de fonctionnement de l'appareil et entraîne un certain nombre de conséquences dangereuses.

Problèmes possibles causés par l'apparition de fentes traversantes :

- la consommation de carburant augmente en raison du fait que de l'air supplémentaire s'infiltre dans la chambre de combustion;

- de la suie apparaît des fissures - une plaque correspondante apparaît au plafond, sur les murs; dans une telle situation, même le nettoyage de la cheminée ne résout pas le problème;

- des produits de combustion dangereux pour la santé pénètrent dans la pièce - il existe un risque d'intoxication;

- atténuation périodique de la flamme de l'allumeur - probablement lorsque la cheminée est dépressurisée ;

- le combustible brûle à basse température, c'est pourquoi plus de suie se dépose sur les parois de la cheminée.

La dépressurisation du système de chauffage et une abondance de suie sont une combinaison dangereuse d'incendie. L'oxygène entrant provoque une inflammation à l'intérieur de la cheminée.

Avec une isolation thermique de mauvaise qualité du conduit d'évacuation, le risque d'incendie augmente considérablement

La plupart des fabricants vendent des composés isolants pour fours en tubes. Avant utilisation, le conteneur cylindrique est installé dans un pistolet de construction.

Cette option est la plus pratique pour remplir les joints de maçonnerie et les fissures formées. Les mastics sont faciles à extraire de l'emballage en raison de leur consistance homogène et semi-liquide

Il existe des produits en petits tubes souples. Il est conseillé de les utiliser pour le traitement de petites surfaces. Aucun outil supplémentaire n'est nécessaire pour appliquer la composition.

Les mastics haute température sont disponibles sous forme de formulations à un ou deux composants. La première catégorie est la plus activement utilisée dans la vie quotidienne.

Les composés à deux composants sont fournis dans un ensemble - durcisseur et pâte. Les substances sont mélangées avant utilisation dans des proportions strictement désignées.

Cette option est plus souvent utilisée dans des conditions industrielles lorsqu'il est nécessaire de traiter de grandes surfaces. Dans la vie de tous les jours, les mélanges à deux composants ne se sont pas enracinés en raison de la complexité technologique de leur utilisation.

Les tactiques d'utilisation des mélanges de silicone et de silicate sont similaires les unes aux autres. Cependant, il y a aussi des caractéristiques qui doivent être gardées à l'esprit lors du scellement de l'équipement du four.

En plus de l'outil de construction, vous devez vous préparer au travail: une spatule en caoutchouc, des gants en latex, une brosse.

La surface à traiter nécessite une préparation :

- nettoyer et dégraisser la base;

- il est conseillé de traiter les éléments métalliques avec du papier de verre pour améliorer l'adhérence;

- attendre que la surface soit complètement sèche si de l'eau a été utilisée pour le nettoyage.

Il est souhaitable que l'épaisseur du mastic extrudé soit légèrement inférieure à la largeur du joint ou de la fissure en cours de traitement.

Pour un durcissement uniforme, la composition de silicone doit être munie d'un accès d'air. Par conséquent, l'épaisseur du mastic recommandée par le fabricant ne doit pas être dépassée.

Le temps de durcissement complet dépend des conditions. L'emballage indique la vitesse de durcissement à des taux optimaux : humidité - 50 %, température - 23 ° C. En pratique, les valeurs varient considérablement. Plus la température ambiante est basse, plus le scellant « prendra » longtemps.

Du ruban adhésif est nécessaire pour protéger le revêtement extérieur - le scellant sèche rapidement et il sera problématique de le retirer de la base plus tard

Les surfaces sont préparées de la même manière qu'avant l'application de la composition silicone : elles sont nettoyées, dégraissées, le métal est « poncé » avec un abrasif.

Nuances technologiques de l'utilisation du mastic au silicate:

- la base poreuse doit être dépoussiérée et légèrement humidifiée ;

- le travail est effectué uniquement à des températures positives, de manière optimale au-dessus de 20 ° C;

- lors de l'application du mélange, respecter l'épaisseur d'isolant recommandée par le fabricant ;

- l'excès de mastic doit être retiré immédiatement, sans attendre que le mélange sèche ;

- le ruban de masquage est retiré après application de la composition.

Certains produits d'étanchéité pour four nécessitent de nombreuses heures de séchage à différentes températures. Ces informations doivent être spécifiées dans la notice du produit.

Comment choisir

Le choix d'un cordon d'étanchéité résistant à la chaleur pour le four dépend principalement des tâches qui doivent être effectuées avec son aide.

Rendez-vous

Pour éviter des dépenses inutiles, vous devez tenir compte de l'emplacement de l'objet. Après tout, il n'est absolument pas nécessaire d'utiliser un cordon réfractaire en céramique coûteux pour sceller une vanne conventionnelle sur la cheminée d'un poêle.

Pour éviter des dépenses inutiles, vous devez tenir compte de l'emplacement de l'objet. Après tout, il n'est absolument pas nécessaire d'utiliser un cordon réfractaire en céramique coûteux pour sceller une vanne conventionnelle sur la cheminée d'un poêle.

La température des gaz combustibles à la sortie du four dépasse rarement 350-400 et les produits à base de fils de basalte peuvent être utilisés avec succès.

Si le poêle se trouve dans une salle de bain ou dans un garage, il serait plus judicieux d'utiliser un joint en fibre de verre ou même en amiante moins cher, car dans les locaux non résidentiels, l'impact sur le corps humain sera minime.

Épaisseur

Après avoir choisi le type de cordon d'étanchéité réfractaire, vous devez faire attention à son épaisseur. Le joint lui-même est assez dur et il ne sera pas possible de l'écraser fortement en place.

Si vous prenez un cordon trop épais pour sceller la porte de la chaudière, par exemple, après l'avoir posé dans des rainures spéciales, cela peut l'empêcher de se fermer hermétiquement, ou pour fermer la porte, vous devrez faire des efforts importants. Cela augmentera la charge sur les charnières, les serrures et les attaches.

Traitement supplémentaire

Très souvent, un cordon réfractaire est imprégné de composés spéciaux pour augmenter la résistance à la chaleur. Les produits ainsi transformés peuvent résister à des températures très élevées. Mais il est peu probable qu'un tel cordon puisse être nécessaire dans la vie de tous les jours ou dans la construction individuelle, et cela n'a aucun sens de payer trop cher pour cela.

Très souvent, un cordon réfractaire est imprégné de composés spéciaux pour augmenter la résistance à la chaleur. Les produits ainsi transformés peuvent résister à des températures très élevées. Mais il est peu probable qu'un tel cordon puisse être nécessaire dans la vie de tous les jours ou dans la construction individuelle, et cela n'a aucun sens de payer trop cher pour cela.

C'est une autre affaire si vous devez utiliser de tels joints dans des fours participant à des processus de production à une température très élevée, environ 1000 . Dans ce cas, bien sûr, économiser ne vaut pas la peine.

De nombreux fabricants fournissent leurs produits avec une couche adhésive. Ceci est très pratique pour l'installation, en particulier le primaire, lorsque les portes, loquets, amortisseurs sont encore neufs et que le joint s'y colle facilement. Si un cordon est acheté pour remplacer un cordon périmé, il ne sert à rien d'acheter des produits avec une couche adhésive. Il faudra beaucoup de travail pour préparer parfaitement la surface pour le collage. Dans ce cas, il est préférable d'acheter un cordon ignifuge ordinaire et de l'installer à l'aide d'un scellant à haute température.

Et, bien sûr, vous devez faire attention au fabricant du produit. Les produits des marques allemandes "Culimeta", "Termic", la société finlandaise "SVT" jouissent d'une bonne réputation.

Composés de silicone

Une fois appliqué et durci, le silicone à haute température forme une couche de matériau dure mais flexible qui ressemble vaguement au caoutchouc. La couleur de la composition est le plus souvent rouge, cela est dû à la présence d'oxyde de fer dans celle-ci. Le seuil de température maximum est en moyenne de 250 ºС, certains fabricants le déclarent au niveau de 280-300 ºС.

Vous direz quelle substance aussi rouge avez-vous exactement mise sur les pièces du moteur d'une voiture pendant les réparations, et qu'est-ce que le poêle a à voir avec cela? En fait, le mastic silicone haute température pour moteurs à combustion interne et fours diffère les uns des autres par leur composition chimique. L'acide est présent dans la substance rouge à laquelle nous sommes habitués, à l'aide de laquelle les pièces du moteur sont scellées. À l'air libre, il commence à s'évaporer, dégageant une odeur piquante de vinaigre.

Les mastics silicone destinés au travail au four sont neutres et pratiquement inodores ; en raison de leur élasticité, ils résistent aux températures extrêmes et aux conditions environnementales. L'épaisseur de couche maximale dépend du fabricant et est indiquée dans les instructions sur l'emballage. Cependant, en raison du seuil de température bas selon les normes d'ingénierie thermique, le champ d'application des mastics résistants à la chaleur est limité aux types de travaux suivants :

- colmatage des fissures dans les cheminées en briques dans une zone située sur la rue;

- sceller la jonction des matériaux de toiture à la cheminée pour empêcher les infiltrations d'eau;

- installation ou scellement de cheminées en tous matériaux, y compris en sandwich, fonctionnant en conjonction avec des chaudières à haut rendement (rendement supérieur à 90 %). La température du gaz dans ce cas ne dépasse pas 150 ºС, c'est le mode normal pour les composés de silicone;

- tout travail lié au remplissage des fissures (pas à travers !) à l'extérieur des fours à briques.

Particularités

Le principal ingrédient actif du mastic est un matériau polymère. Selon le but de l'application, il peut s'agir de silicone, de silicate, de caoutchouc, de bitume. Le mastic est produit dans des tubes destinés à une utilisation manuelle ou à l'aide d'un dispositif d'alimentation spécial - un pistolet de montage.

Selon sa composition, le mastic résistant à la chaleur est produit en trois types - un, deux ou trois composants.

Le mastic monocomposant est un produit qui peut être utilisé prêt à l'emploi, et le processus de polymérisation de la composition se déroule à température ambiante pendant plusieurs heures. Dans le même temps, il n'est pas nécessaire d'appliquer un mastic avec une couche épaisse - une couche d'une épaisseur de 2 à 10 millimètres suffira parfaitement à la tâche qui lui est assignée. Chaque fabricant indique des paramètres plus spécifiques sur l'emballage de ses produits et ils peuvent différer selon les marques.

- Un mastic à deux composants se compose d'une base et d'un catalyseur. Le processus de polymérisation a lieu lorsque ces deux composants interagissent. Le mélange résultant doit être utilisé immédiatement, car il ne peut pas être stocké.

- Le mastic à trois composants se compose d'un composant principal, d'un composé de durcissement et d'un catalyseur qui accélère le processus de vulcanisation.

Les mastics haute température se divisent en deux catégories.

- Les mastics résistants à la chaleur peuvent supporter des charges de température inférieures à 1300 degrés. Les composants d'un tel mastic sont capables d'entrer en contact avec une flamme nue. Le produit contient du silicate de sodium. À leur tour, les mastics résistants à la chaleur sont soit résistants au feu, soit résistants au feu. La différence entre eux réside dans les conditions de température et un certain nombre de caractéristiques.

- Des mastics résistants à la chaleur peuvent être utilisés dans les zones de la structure qui ne dépassent pas une température de plus de 350 degrés en chauffage. En règle générale, il s'agit d'éléments de joints, de joints et de fentes sur les surfaces extérieures de la structure.

Selon la composition de la substance polymère, les produits d'étanchéité sont de plusieurs types.

- Acide - mastics qui forment de l'acétaldéhyde pendant la polymérisation. Cette substance peut détruire ou déformer la surface qui va réagir avec elle. Par conséquent, les mastics acides ne peuvent être utilisés que dans une mesure limitée. Ainsi, par exemple, les surfaces métalliques se corroderont rapidement, tandis que le béton ou le ciment donneront une oxydation pulvérulente.

- Neutre - un type de mastic qui se compose de silicone résistant à la chaleur et libère de l'eau et de l'éthanol pendant la polymérisation. Leur utilisation est sans danger pour tous les types de surfaces, et donc ces mastics ont une gamme d'utilisations assez large. La couture en silicone est parfaitement restaurée après d'éventuels effets déformants, et sa durée de vie est d'au moins 15 ans.

En plus de leurs caractéristiques distinctives, tous les types de mastics résistants à la chaleur partagent des propriétés communes.

- Adhésivité - les composants polymères qui composent tous les produits d'étanchéité résistants à la chaleur ont une bonne adhérence aux surfaces de travail. Ils peuvent être utilisés sur des constructions en brique, béton, métal, verre, céramique, bois ou plastique.

- Plasticité - les joints d'étanchéité après la fin du temps de polymérisation ont une certaine plasticité. Ils ne se fissurent pas, résistent aux vibrations et aux températures extrêmes.

- Résistance à l'eau - les matériaux polymères sont très résistants à l'eau et à la vapeur.

- Résistant aux UV - Les mastics polymères ne sont pas sensibles aux propriétés dommageables des rayons UV.

Selon le domaine d'application, les mastics résistants à la chaleur peuvent être divisés en trois types.

- pour utilisation dans les travaux de construction et d'installation;

- utilisé pour la réparation de véhicules automobiles;

- mastics spéciaux à profil étroit.

Principaux fabricants

Il est préférable d'acheter des produits auprès de fabricants de confiance - leur qualité est généralement supérieure. Le bas prix devrait être alarmant - les produits résistants à la chaleur ne peuvent pas être trop bon marché. Sinon, des substances organiques peuvent leur être ajoutées pour réduire la quantité de silicone. La résistance d'un tel matériau sera beaucoup plus faible, ainsi que l'élasticité.

Les marques suivantes ont fait leurs preuves :

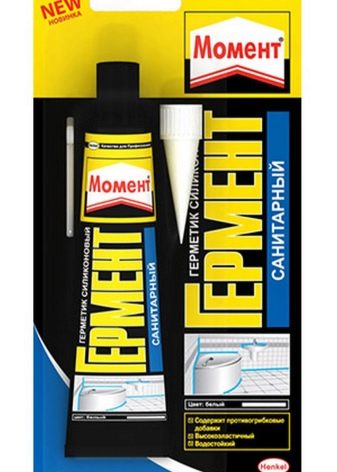

- Moment Herment Haute Température. Résiste jusqu'à +315 degrés, peut être utilisé pour les réparations automobiles, les systèmes de chauffage, remplit parfaitement les rainures et les fissures, convient au métal, bois, pierre, verre, plastique.

- ABRO. Les mastics de cette société sont vendus dans un large assortiment, de différentes couleurs, avec différentes caractéristiques techniques. En quelques secondes, les produits créent des joints avec la plus haute résistance.

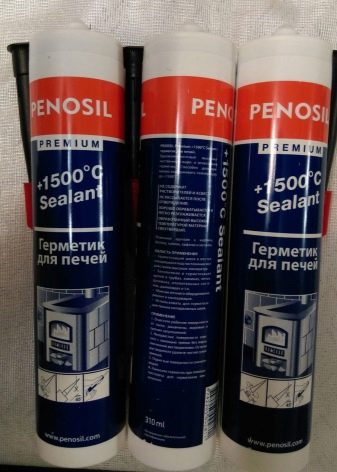

- Penosil. La marque estonienne produit un matériau pour le remplissage des coutures, des fissures, pouvant supporter jusqu'à +1500 degrés de chauffage.

- Macroflex. Les mastics réfractaires de cette marque sont utilisés pour assembler des pièces et réparer des défauts sur des produits à faible mobilité, car la connexion sera rigide. Résiste à des températures + 1200 ... + 1500 degrés.

Les mastics Soudal, Krass, Titan sont également réputés pour leur excellente qualité. Tous ces outils peuvent éliminer le besoin de réparations coûteuses ou de réaménagement des poêles et des cheminées. En respectant scrupuleusement les instructions, vous pouvez obtenir une connexion fiable en effectuant tout le travail vous-même.

Fabricants

Les mastics résistants à la chaleur en Russie peuvent être achetés auprès de la production nationale et étrangère. Selon les analystes, les fabricants russes ont eu tendance à évincer les fournisseurs étrangers ces dernières années.

Les plus grands fabricants de mastics de notre pays, fabriquant des produits selon leurs propres développements ou technologies étrangères, comprennent les sociétés suivantes:

- société Lipetsk Fenzi - la société produit des mastics et des adhésifs en utilisant la technologie italienne. A titre d'exemple, on peut citer le mastic monocomposant "Butilver", qui fonctionne à des températures allant de +120 à + 150 degrés.

- La société bachkire "Moment" produit des mastics utilisant la technologie de la marque allemande Henkel. Les produits sont emballés de manière pratique pour un usage professionnel et domestique. Le produit appelé "Moment Herment" est fabriqué à base de silicates, les paramètres de fonctionnement pour le chauffage atteignent +315 degrés.

- La société de recherche et de production Vladimir "Adhésif" développe et produit des adhésifs, des mastics, des revêtements élastomères. Un exemple en est le mastic monocomposant "Advaflex", qui fonctionne dans une plage de températures allant jusqu'à + 90 degrés.

- La société de Nijni Novgorod "Germast" - le fabricant développe et produit des mastics à des fins diverses. Le mastic Vikar est conçu pour une large gamme d'applications, il est produit sous la forme d'une cartouche de 310 ml et peut résister à des températures allant jusqu'à +140 degrés.

- La société moscovite "Sazi" est la plus grande entreprise spécialisée dans la production de produits d'étanchéité. La gamme comprend tous les types de produits d'étanchéité, allant des produits ménagers et se terminant par des produits hautement spécialisés.

- Marque de passe-temps. La société "Hermetic-Trade" est son distributeur en Russie et commercialise une gamme de produits d'étanchéité sur le marché russe, parmi lesquels, à titre d'exemple, nous pouvons souligner le produit d'étanchéité au silicate résistant à la chaleur "Hobby 1250c" utilisé pour les cheminées, poêles et cheminées. La composition du mastic est capable de fonctionner à des températures allant jusqu'à +1250 degrés.

- Marque Abro industrials - sous cette marque, une société américaine a commencé à produire en Russie des mastics résistants à la température de haute qualité dans de petits emballages destinés à être utilisés dans le secteur de l'installation et de la construction et des réparations automobiles.

- La marque Hilti produit des mastics qui sont utilisés pour les joints et les joints dans les structures exposées à des températures élevées. Les marques les plus populaires sont P-301S, СР-606 - les joints d'étanchéité de ces produits résistent bien à la déformation et peuvent être peints.

- La marque Penosil appartient à la société estonienne Krimelte. Cette marque se spécialise dans la production de mousses de polyuréthane, de divers types d'adhésifs, de mastics et d'autres produits polymères. Les produits de la société sont très populaires en Russie et sont utilisés pour les besoins professionnels et domestiques. Un exemple de mastic résistant au feu est Penosil Premium Sealant + 1500c - le produit est utilisé pour sceller les joints de cheminées, cheminées, foyers, chaudières, poêles. Il peut supporter une charge de température jusqu'à +1500 degrés.

Principaux types de mastics haute température

Il existe différents types de mastics sur le marché qui ont la capacité de résister à des températures élevées. Pour réparer les défauts de la maçonnerie du four, il est préférable d'acheter ceux qui contiennent des silicates et du silicone. Les produits sont conditionnés dans de petites cartouches cylindriques, qui peuvent être facilement insérées dans le pistolet d'assemblage (à colle).

Également en vente, vous pouvez trouver de petits emballages dans des tubes ressemblant à une pâte, qui s'utilisent comme n'importe quelle colle ordinaire. Différentes couleurs vous permettent de choisir la composition pour correspondre à la couleur du matériau de base, pour rendre le patch esthétique ou même visuellement invisible. Tous les mastics sont divisés en propriétés de résistance à la chaleur, de résistance à la chaleur, d'étanchéité et de revêtement.

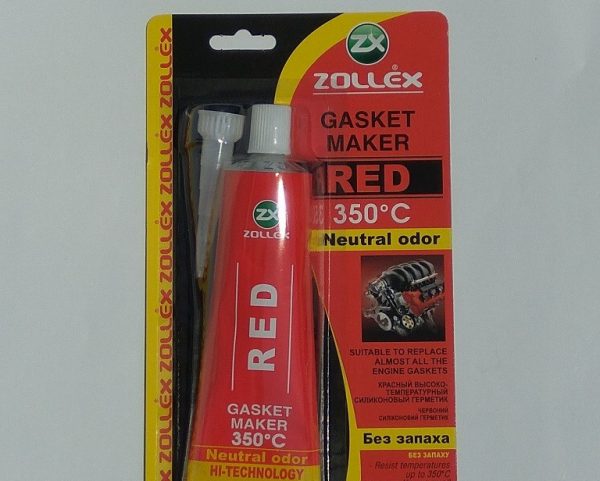

Produits d'étanchéité résistants à la chaleur

La base de ces fonds est le silicone, ils peuvent supporter jusqu'à +350 degrés. Pour obtenir une telle résistance au chauffage, de l'oxyde de fer est également ajouté à la composition, par conséquent, la couleur principale de la masse devient orange. Certains produits contiennent de l'acide acétique, ils ne conviennent absolument pas au fer - créant un film d'oxyde, les mastics n'offriront pas une adhérence suffisante. Mais pour l'aluminium, d'autres métaux non ferreux et l'acier inoxydable, ils peuvent être utilisés, bien que pour tout métal, il soit préférable d'acheter une composition sans acide.

En règle générale, les mastics résistants à la chaleur sont utilisés pour appliquer sur les parois extérieures des cheminées et des poêles. Ils conviennent également aux zones ouvertes où la couture sera affectée par les facteurs atmosphériques, la lumière ultraviolette - par exemple, pour les toitures en carton ondulé, les tuiles. Vous pouvez utiliser des composés pour éliminer les lacunes dans la cheminée ou les pièces de voiture. La limite de résistance thermique est toujours indiquée sur l'emballage. Il faut se rappeler que +350 degrés est la limite supérieure d'une élévation de température à court terme. Le chauffage constant ne doit pas dépasser + 250 ... + 270 degrés.

La polymérisation du mastic se produit en quelques heures, certains agents résistants à la chaleur ne durcissent qu'après 1-2 jours. Plus la date d'expiration est proche, plus ce processus est rapide. Les conditions idéales pour la polymérisation du mastic sont considérées comme + 23 ... + 25 degrés, humidité 50%. D'autres conditions ralentiront ou accéléreront le durcissement complet du matériau.

Produits d'étanchéité résistants à la chaleur

Ces produits contiennent des silicates, ils sont donc conçus pour des chauffage - jusqu'à +1500 degrésmême une exposition directe à la flamme est possible. Les mastics résistants à la chaleur doivent être réparés avec un joint entre les briques, les éléments en fonte de la maçonnerie du four, les joints de la chambre de combustion, les défauts des chaudières de chauffage. Les mastics ne perdent pas leurs propriétés même en cas de chauffage extrême, mais lorsqu'ils sont exposés à un feu ouvert, vous devez trouver dans les instructions une indication directe du fabricant sur cette possibilité.

Les mastics résistants à la chaleur sont généralement noirs, gris en raison de la présence de silicates.Ils adhèrent parfaitement à tous les matériaux, et pourtant il est recommandé de poncer la surface avant l'application. Le travail doit être effectué à une température proche de +20 degrés. Après séchage, la couture sera dure, car ces mastics ne sont pas très élastiques. Il est préférable de ne pas les utiliser sur des produits soumis à des vibrations, mais ils sont parfaits pour les structures qui ont déjà subi un retrait.

Joints en silicone

Vous pouvez également trouver une pâte de silicone semi-liquide rouge ou bleue en vente. En durcissant, il forme une couture élastique qui peut s'étirer jusqu'à 2 fois. De tels mastics sont utilisés pour les nouvelles maçonneries, qui sont soumises à un fort retrait. Il est également possible d'utiliser des joints pour couvrir les cheminées sandwich de l'extérieur. Les moyens ne peuvent pas résister à une chaleur élevée - ils ne fonctionnent que dans la plage de -40 ... + 250 degrés. La profondeur de couture maximale ne doit pas dépasser 6 mm, l'application est effectuée à + 5 ... + 30 degrés. Les marques de joints en silicone les plus populaires sont Titanium, Moment-Herment, Penosil.

Composés de parement adhésifs

Des matériaux ayant des propriétés adhésives sont utilisés si la maçonnerie du four est recouverte d'un réseau de fissures, car il est irréaliste de traiter toute la zone avec un mastic ordinaire. Les composés de parement pénètrent parfaitement dans les fissures les plus étroites et les plus profondes, les cachant de manière fiable. Après avoir réparé la cheminée, le poêle acquiert un aspect plus esthétique. Typiquement, ces mélanges sont vendus dans des seaux prêts à l'emploi ou dans des sacs sous forme de poudre sèche. La résistance à la chaleur des composés de parement peut être différente :

- mélanges à base de poussière de kaolin, chamotte - jusqu'à +400 degrés;

- adhésifs monocomposants avec additifs minéraux - jusqu'à +800 degrés;

- mastics pour coller les carreaux, la pierre - jusqu'à +1000 degrés.

Consommation

Avant de procéder au travail de scellement d'une surface particulière, il est nécessaire de calculer la quantité de scellant nécessaire pour cela. Les experts estiment que la largeur minimale du joint doit être d'au moins 3 millimètres et, dans le cas idéal, que le joint d'étanchéité doit être inférieur à 6 millimètres. La profondeur de couture doit toujours être la moitié de sa largeur. Idéalement, la profondeur de couture doit être inférieure à 3 millimètres. En plus de ces paramètres, vous devez déterminer la longueur de la couture. Cela dépendra de la taille de l'objet particulier où le matériau d'étanchéité sera posé. Connaissant ces paramètres, nous pourrons déterminer la quantité de mastic consommable en mètres courants.

Les fabricants, afin de nous simplifier cette tâche, indiquent sur leurs produits son volume et le nombre de mètres courants que ce volume peut couvrir. De nombreux fabricants sur des sites en ligne destinés aux consommateurs placent des calculatrices spéciales avec lesquelles vous pouvez déterminer le nombre requis d'unités de leurs produits pour les paramètres donnés de la zone de couverture. De plus, les fabricants disposent d'un tableau spécial où, en fonction de la largeur et de la profondeur du joint, il est indiqué pour quelle longueur un paquet de l'un ou l'autre mastic suffit. Par exemple, une cartouche d'un volume de 310 millilitres peut traiter 13 mètres linéaires de surface si la largeur du joint est de 6 millimètres et la profondeur de 4 millimètres. Et si nous prenons la largeur de couture égale à 12 millimètres, alors avec la même profondeur de couture égale à 4 millimètres, la cartouche ne nous suffira que pour 6 mètres courants.