Propriétés

Les HC ont une résistance thermique extrêmement élevée : sous une exposition à la chaleur jusqu'à 1600-2000°C en l'absence d'oxygène, les propriétés mécaniques de la fibre ne changent pas. Cela prédétermine la possibilité d'utiliser les HC comme boucliers thermiques et matériau d'isolation thermique dans la technologie à haute température. Les composites carbone-carbone sont fabriqués à base de HC, qui se distinguent par une résistance élevée à l'ablation. Les HC résistent aux environnements chimiques agressifs, mais s'oxydent lorsqu'ils sont chauffés en présence d'oxygène. Leur température maximale de fonctionnement dans l'air est de 300-370°C. Le dépôt d'une fine couche de carbures, notamment de SiC ou de nitrure de bore, sur les HC permet de supprimer en grande partie cet inconvénient. En raison de sa haute résistance chimique, les hydrocarbures sont utilisés pour filtrer les milieux agressifs, nettoyer les gaz, fabriquer des combinaisons de protection, etc. comme éléments chauffants électriques à diverses fins, pour la fabrication de thermocouples, etc.

L'activation HC produit des matériaux à grande surface active (300-1500 m2/g), qui sont d'excellents sorbants. L'application de catalyseurs sur la fibre permet la création de systèmes catalytiques à surface développée.

Typiquement, les HC ont une résistance de l'ordre de 0,5 à 1 GPa et un module de 20 à 70 GPa, tandis que ceux soumis à un étirement orientationnel ont une résistance de 2,5 à 3,5 GPa et un module de 200 à 450 GPa. En raison de la faible densité (1,7-1,9 g / cm³) en termes de valeur spécifique (rapport de résistance et de module à la densité) des propriétés mécaniques, les meilleurs hydrocarbures surpassent tous les matériaux fibreux résistants à la chaleur connus. La résistance spécifique des HC est inférieure à celle des fibres de verre et des fibres d'aramide. Les plastiques structurels au carbone sont obtenus à base d'hydrocarbures à haute résistance et à haut module avec l'utilisation de liants polymères. Des matériaux composites ont été développés à base de liants HC et céramique, HC et matrice de carbone, ainsi que HC et métaux, capables de résister à des effets de température plus sévères que les plastiques conventionnels.

Béton de charbon

Le béton au carbone a été développé à l'Université technique de Dresde, et si nous le comparons au béton armé familier à tout constructeur, alors il n'y a pas beaucoup de différence - juste un cadre de renforcement métallique est remplacé par un cadre en carbone. Ulevolokna est utilisé pour la construction de structures en béton et de renforcement sous forme de tissus non tissés, de filets, de mèches et d'une grande variété de textiles en fibre de carbone. Étant donné que les filaments de carbone sont super résistants, des combinaisons de dizaines de milliers de ces filaments confèrent des propriétés de résistance uniques aux structures de support.

Béton de charbon dans la construction monolithique

Pour la préparation du béton de charbon, on utilise de la fibre de carbone - des tissus non tissés dont les fils ont une épaisseur mesurée en microns. Mais une toile de dizaines de milliers de ces fils est une base très résistante de matériaux appelés textiles en fibre de carbone. Maille également utilisée, fibre micro-renforçante. La principale application du béton de charbon dans la construction neuve et la reconstruction :

- Les éléments porteurs et les structures en béton de carbone ne peuvent pas être comparés au béton armé en termes de masse - ils sont plusieurs fois plus légers. Chevauchement, mur, colonne en béton de charbon avec une résistance similaire au béton armé, des matériaux beaucoup plus minces et plus légers sont possibles. À son tour, en réduisant le poids du bâtiment, à condition que les sols de fondation soient stables, cela vous permet d'utiliser une fondation beaucoup moins massive et coûteuse, et ce malgré le fait que le coût de la fondation est de 25 à 40% du prix total de la maison, les économies ne sont pas mauvaises.

- Lors de grosses réparations et restaurations de bâtiments anciens avec du béton de charbon et des matériaux de charbon, le plancher porteur, les poteaux de soutien, les poutres de tous types sont renforcés. Les experts et les chercheurs du matériau innovant du béton de charbon affirment qu'en renforçant le béton avec des fibres de carbone, il sera possible de reconstruire même des structures soumises à la démolition avant l'apparition du béton de charbon.

Production de fibre de carbone

La fibre de carbone fait référence aux polymères et est l'une des formes du graphite (carbone en feuille pure, ou plutôt structure atomique en "ruban filiforme"). La chaîne technologique de pyrolyse est associée au chauffage séquentiel du polymère (en fait, ce chauffage est cyclique et son schéma est très complexe) appelé « polyacrylonitrile », ou, plus simplement, dans la vie courante - PAN. Progressivement et jusqu'à des températures toujours plus élevées - dans ce cas, la substance perd d'abord des atomes d'hydrogène, puis - lorsqu'elle est chauffée à environ 600 degrés, les chaînes polymères commencent à se développer, tandis que l'élimination de l'hydrogène gazeux se poursuit. Ensuite, le polymère est "frit" jusqu'à 1000 degrés et plus - aux températures de carbonisation et de graphitisation supplémentaire - cela fait environ 3000 degrés (la consommation d'énergie est extrêmement importante, ce qui explique les prix élevés de la fibre de carbone). Tous les processus sont dans des environnements inertes. Les chaînes deviennent des "rubans" dans lesquels les atomes de bord sont de l'azote et la structure est déjà entièrement en carbone. La fin du processus est du carbone presque pur (99%) sous forme de graphite, ce qui signifie une structure de bande filamenteuse plate. Un ruban d'une grille d'atomes de carbone qui « a tendance » à se replier en un fil est une représentation approximative de la fibre de carbone sans microscope. Vient ensuite la technologie composite, et le résultat est un produit - par exemple, un tissu carbone-aramide.

La fibre de carbone elle-même ne peut pas être utilisée, mais tous les matériaux composites en sont basés et sont donc particulièrement résistants pour leur masse. Les composites peuvent être utilisés presque partout - dans les vaisseaux spatiaux et les articles de sport.

Ce qui précède n'est que la première étape de la chaîne technologique des produits en fibre de carbone, puis ils augmentent l'adhérence des faisceaux de fils avec la matrice, effectuent un traitement de surface fin - en même temps, les atomes de carbone sont « exposés » pour améliorer l'échange d'ions , la dernière étape importante est la protection des « fils » finis par habillage. Il est possible de produire non seulement à partir de PAN, mais également à base de viscose, de brai de charbon et de pétrole, et de cellulose hydratée. La fibre de carbone sous la forme du produit final peut être vue en vente sous forme de fils, de rubans et de tissus, de tissus non tissés, de produits absorbants, ainsi que sous forme dispersée - des poudres de fibre de carbone broyée.

Caractéristiques techniques des fibres de carbone

Pour les fibres de carbone, les principales caractéristiques mécaniques sont la résistance à la traction σv, résistance à la traction par unité de volume, ainsi que le module d'élasticité, qui détermine l'élasticité et la capacité de travailler en flexion.

Les propriétés mécaniques dépendent fortement de l'orientation des fibres, c'est-à-dire qu'elles sont anisotropes, bien que dans les tissages Pane et Twill, l'effet de l'anisotropie des propriétés soit moins prononcé. Les spécifications sont généralement données pour la direction longitudinale.

Les fibres de carbone ont les caractéristiques mécaniques suivantes par rapport aux fibres de renforcement en métal, en verre et en polymère.

|

Fil de fibre) |

, kg / m³ |

Tm, °C |

??B, MPa |

??B/ , MPa / kg * m-3 |

|

Aluminium |

2 687 |

660 |

620 |

2 300 |

|

Amiante |

2 493 |

1 521 |

1 380 |

5 500 |

|

Béryllium |

1 856 |

1 284 |

1 310 |

7 100 |

|

Carbure de béryllium |

2 438 |

2 093 |

1 030 |

4 200 |

|

Carbone |

1 413 |

3 700 |

2 760 |

157 |

|

Verre E |

2 548 |

1 316 |

3 450 |

136 |

|

Verre S |

2 493 |

1 650 |

4 820 |

194 |

|

Graphite |

1 496 |

3 650 |

2 760 |

184 |

|

Molybdène |

0 166 |

2 610 |

1 380 |

14 |

|

Polyamide |

1 136 |

249 |

827 |

73 |

|

Polyester |

1 385 |

248 |

689 |

49 |

|

Acier |

7 811 |

1 621 |

4 130 |

53 |

|

Titane |

4 709 |

1 668 |

1 930 |

41 |

|

Tungstène |

19 252 |

3 410 |

4 270 |

22 |

Par exemple, les paramètres des fibres de carbone polyacrylate (PAN) Toray avec une fibre de carbone à haut module à haute résistance à la traction.

|

Fibre |

Module d'élasticité (msi) |

Résistance à la traction (ksi) |

| M35J | 50 | 683 |

| M40J | 57 | 398 |

| M40J | 55 | 640 |

| M46J | 63 | 611 |

| M50J | 69 | 597 |

| M55J | 78 | 583 |

| M60J | 85 | 569 |

Il existe une relation - plus la résistance à la traction est élevée, plus le module d'élasticité est faible.

Ce qui affecte les caractéristiques techniques des composites de carbone

Lors du choix d'un matériau, il est très important de trouver l'équilibre optimal entre les caractéristiques, le choix des couches, le sens des fibres, la méthode de tissage et la densité. Les propriétés mécaniques des composites finis sont déterminées par les paramètres suivants :

- type de fibre de carbone et de résine,

- type de tissage, orientation des fibres,

- le rapport des fibres (c'est-à-dire la densité de la nappe) à la résine dans la composition,

- densité, uniformité, porosité, etc.

Eh bien, n'oubliez pas l'expérience et les compétences de travail avec les composites.

Auteur Irina Khimich

Lorsque vous copiez des documents, n'oubliez pas que chaque texte a un auteur. Par conséquent, lors de l'ajout de matériel sur votre site, n'oubliez pas de mettre un lien indexé vers la source !!!

Renfort en fibre de carbone

Le renforcement avec de la fibre de carbone est possible non seulement pour le monolithe, mais aussi pour les éléments préfabriqués. Pour le moment, les panneaux de façade et les dalles de plancher en béton de charbon sont l'avenir et sont en développement, et leur prix sera probablement prohibitif au début. La fibre de carbone est produite à l'aide de technologies coûteuses et coûte en conséquence, et c'est l'une des raisons pour lesquelles l'utilisation généralisée de produits et de structures en béton de charbon pour la construction est toujours fantastique.

Selon les prévisions des experts, dans 5 à 10 ans, le béton armé traditionnel pourra être remplacé par un béton composite plus léger et plus résistant avec renfort en fibres de carbone. Quant au renforcement des structures monolithiques et à la reconstruction, ce conte de fées est déjà devenu une réalité.

Renforcement en fibre de carbone des structures en béton

Il existe au moins deux solutions pour renforcer une bande de béton, un sol, une poutre ou un rack :

- Posez des textiles en fibre de carbone pendant le bétonnage - sur chaque couche de béton à couler. De ce fait, la structure à bétonner comporte plusieurs couches internes de renforcement.

- Avant le bétonnage, toutes les opérations standard sont effectuées - la base est préparée, le coffrage est installé et détaché, mais au lieu d'un cadre de renfort métallique, un renfort en fibre de carbone est utilisé. En même temps, il y a un bonus intéressant : presque toutes les normes pour une couche protectrice de béton conçue pour protéger les armatures en acier de la corrosion à l'air ne sont plus pertinentes. Un treillis en fibre de carbone avec une couche protectrice de pas 50-70 mm peut être installé sur la semelle, ce qui permet d'économiser beaucoup de mélange de béton. Il en va de même pour les extrémités des poutres et la surface du ruban, le treillis d'armature peut même être situé au-dessus de l'élément à bétonner.

Remplisseurs de renfort

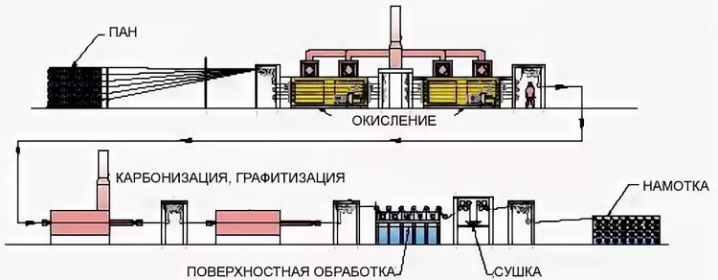

Le processus de fabrication des fibres de carbone consiste en des effets thermiques et mécaniques séquentiels sur les fibres organiques d'origine, conduisant à leur carbonisation, graphitisation et amélioration de la structure.

Dans un premier temps, le chauffage des fibres étirées initiales à une température de 220°C conduit à la formation de liaisons chimiques réticulées entre les macromolécules polymères.

Au deuxième stade, un chauffage à une température de 1000°C permet d'obtenir des fibres dites carbonisées, à 80...95 % constituées de carbone élémentaire et ayant une résistance suffisamment élevée.

À la troisième étape (traitement thermique jusqu'à une température de 1500 ... 2000 ° C), le produit final est obtenu - une fibre de carbone graphitée avec une structure cristalline proche de celle du graphite. Selon les conditions de production et le type de matière première, la résistance à la traction et le module d'élasticité des fibres de carbone sont respectivement compris entre 2 ... 3,5 GPa et 220 ... 700 GPa. La résistance la plus élevée est détenue par les fibres qui, lorsqu'elles sont chauffées au dernier stade (T = 1600 ° C), ont une structure cristalline fine. Les matériaux à haut module sont obtenus en étirant la fibre à une température de 2700°C.

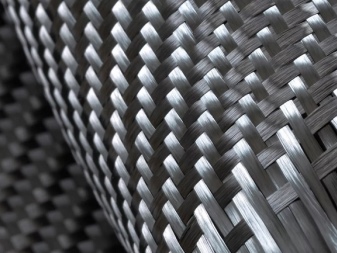

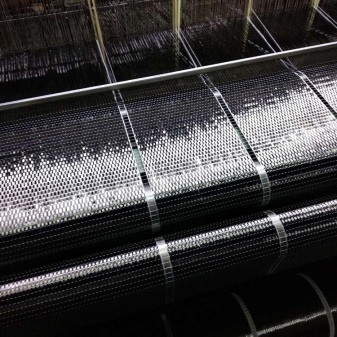

En tant qu'éléments de renforcement, les fibres de carbone sont utilisées sous forme de faisceaux, de rubans et de tissus. Ils sont plus fragiles et moins traitables que ceux en verre, diffèrent par leur inertie chimique, leur faible énergie de surface, ce qui conduit à un mauvais mouillage des fibres par les solutions et les masses fondues des matériaux de la matrice, ce qui conduit finalement à une faible force d'adhérence à l'interface «fibre-matrice». . Le principal avantage est une grande rigidité. Les caractéristiques mécaniques restent constantes jusqu'à une température de 450°C, ce qui permet l'utilisation de fibres de carbone avec des matrices polymères et métalliques.Les fibres sont caractérisées par un coefficient de dilatation linéaire négatif, qui, associé à un coefficient positif de la matrice, permet de synthétiser des compositions pour des structures qui conservent leurs dimensions sous exposition à la température. Les fibres de carbone sont utilisées pour la fabrication d'éléments dont la rigidité requise est une condition qui réduit l'efficacité de l'utilisation de matériaux renforcés de fibres de verre. Le coût des fibres de carbone est supérieur de deux ordres de grandeur à celui du verre.

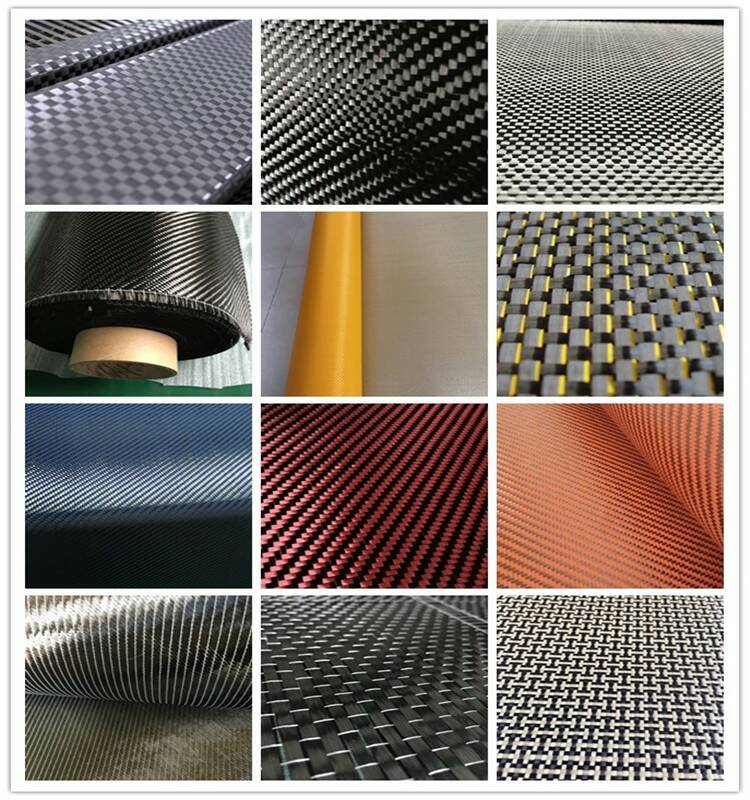

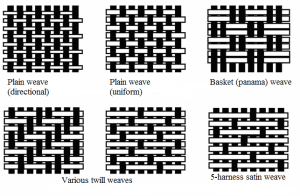

Types de tissus de tissage

Armure plane (P) - Le type de tissage de fibre de carbone le plus dense, le plus courant. Les fils de trame et de chaîne sont entrelacés 1X1 alternativement. La densité élevée permet d'éviter les distorsions de la texture, mais en même temps, un tel tissage rend la toile moins plastique et rend difficile la mise en forme de la toile, nécessitant certaines compétences.

Chevrons (Twill, T) - Tissage sergé 2X2, le tissu le plus polyvalent et le plus répandu utilisé pour le tuning automobile. Les fils de trame et de chaîne sont entrelacés par deux fils.

Ce type de tissu suit un motif diagonal clair. Cela le rend plus souple et plus lâche. Ce tissage est plus résistant que le 1X1, contrairement aux idées reçues.

Également un type de tissage très courant et polyvalent. Convient pour acquérir des compétences dans le travail avec le lit de charbon. Le tissu est lâche et souple, avec des propriétés isotropes, ce qui permet de le tirer facilement dans la direction souhaitée

Cependant, cela signifie qu'un tel tissage doit être traité plus soigneusement qu'un simple tissage 1 × 1, car il est facile d'obtenir des écarts et une distorsion de la texture.

Un type de chevron rarement utilisé. Structure très flexible pour des solutions personnalisées.

Satin (Satin WEAVE, R) - la toile la moins dense et la plus plastique

La souplesse du tissu est donnée par les caractéristiques de tissage : chaque fil de trame et de chaîne passe sur plusieurs fils de trame ou de chaîne.

Un certain niveau de compétence est requis pour travailler avec ce type de toile.

Le tissage de panier est moins couramment utilisé - Leno, Basket Weave. Une belle texture, mais une telle toile est difficile à disposer sans déformation du motif.

Schématiquement, les types de tissage du tissu de carbone sont représentés sur la figure.

Technologie de production

La fibre de carbone peut être fabriquée à partir d'une grande variété de types de polymères. Le mode de traitement détermine deux types principaux de ces matériaux - les types carbonisés et graphitisés.

Il existe une distinction importante entre la fibre dérivée du PAN et les différents types de pas. Les fibres de carbone de qualité, à la fois à haute résistance et à haut module, peuvent avoir des niveaux de dureté et de module différents

Il est d'usage de les référer à des marques différentes.

Les fibres sont fabriquées sous forme de filament ou de faisceau. Ils sont formés de 1000 à 10000 filaments continus. Des tissus à partir de ces fibres peuvent également être réalisés, comme des câbles (dans ce cas, le nombre de filaments est encore plus important). La matière première de départ n'est pas seulement des fibres simples, mais aussi des brais à cristaux liquides, ainsi que du polyacrylonitrile. Le processus de production implique d'abord la production des fibres d'origine, puis elles sont chauffées à l'air à 200 - 300 degrés.

Dans le cas du PAN, un tel processus est appelé prétraitement ou amélioration de la résistance au feu.

Après une telle procédure, la poix acquiert une propriété aussi importante que l'infusibilité. Les fibres sont partiellement oxydées

Le mode de chauffage ultérieur détermine s'ils appartiendront au groupe carbonisé ou graphitisé. La fin des travaux implique de donner à la surface les propriétés nécessaires, après quoi elle est finie ou dimensionnée.

L'oxydation dans l'air augmente la résistance au feu non seulement en raison de l'oxydation. La contribution est apportée non seulement par la déshydrogénation partielle, mais également par la réticulation intermoléculaire et d'autres processus. De plus, la sensibilité du matériau à la fusion et à la volatilisation des atomes de carbone est réduite.La carbonisation (en phase haute température) s'accompagne d'une gazéification et de l'échappement de tous les atomes étrangers.

Leur carbonisation ultérieure est effectuée dans un environnement d'azote à 1000 - 1500 degrés. Le niveau de chauffage optimal, selon un certain nombre de technologues, est de 1200 à 1400 degrés. La fibre à haut module devra être chauffée jusqu'à environ 2500 degrés. Au stade préliminaire, PAN reçoit une microstructure en échelle. La condensation au niveau intramoléculaire, accompagnée de l'apparition d'une substance aromatique polycyclique, est "responsable" de son apparition.

Plus la température augmente, plus la structure de type cyclique sera grande. Après la fin du traitement thermique selon la technologie, la disposition des molécules ou fragments aromatiques est telle que les axes principaux seront parallèles à l'axe de la fibre. La tension empêche la chute du degré d'orientation. Les particularités de la décomposition du PAN au cours du traitement thermique sont déterminées par la concentration en monomères greffés. Chaque type de telles fibres détermine les conditions de traitement initiales.

Le brai de pétrole à cristaux liquides doit être conservé longtemps à des températures de 350 à 400 degrés. Ce mode conduira à la condensation de molécules polycycliques. Leur masse augmente et une adhésion se produit progressivement (avec formation de sphérolites). Si le chauffage ne s'arrête pas, les sphérolites grossissent, le poids moléculaire augmente et il en résulte la formation d'une phase cristalline liquide continue. Les cristaux sont parfois solubles dans la quinoléine, mais ils ne se dissolvent généralement pas à la fois dans celle-ci et dans la pyridine (cela dépend des nuances de la technologie).

Les fibres obtenues à partir de brai à cristaux liquides avec 55 à 65% de cristaux liquides s'écoulent plastiquement. Le filage est effectué à 350 - 400 degrés. Une structure hautement orientée est formée par un chauffage initial dans une atmosphère d'air à 200 - 350 degrés et un maintien ultérieur dans une atmosphère inerte. Les fibres de la marque Thornel P-55 doivent être chauffées jusqu'à 2000 degrés, plus le module d'élasticité est élevé, plus la température doit être élevée.

Récemment, les travaux scientifiques et techniques accordent de plus en plus d'attention à la technologie utilisant l'hydrogénation. La production initiale de fibres est souvent réalisée en hydrogénant un mélange de brai de houille et de résine naphtalate. Dans ce cas, la tétrahydroquinoléine doit être présente. La température de traitement est de 380 à 500 degrés. Les solides peuvent être éliminés par filtration et centrifugation ; puis les brais sont épaissis à une température élevée. Pour la production de carbone, il faut utiliser (selon la technologie) des équipements assez variés :

- couches qui distribuent le vide;

- pompes;

- harnais d'étanchéité;

- tables de travail;

- pièges;

- maille conductrice;

- films sous vide;

- préimprégnés;

- autoclaves.

Règles de sélection du charbon

Le choix des textiles est déterminé par le but, la méthode d'utilisation prévue du carbone et la méthode choisie de production de fibre de carbone. Ses principales caractéristiques sont :

- Densité, masse surfacique, g/m2,

- Densité linéaire, le nombre de fils par cm2 dans chaque sens,

- Nombre K, le nombre de milliers de filaments de carbone (chaînes) dans un fil. La fibre la plus courante est la K3. Habituellement K = 6-12-24-48.

Pour l'autoréglage, les bandes d'une densité de 150 à 600 g / m3 et d'une épaisseur de fibre de 1 à 12 K sont le plus souvent utilisées. Et pour les cadres de vélo K3.

La plupart des pièces et accessoires en fibre de carbone sont fabriqués à partir de tissages à chevrons et en toile. D'autres types de tissage sont conçus pour des demandes et des objectifs spéciaux.

Il convient également de mentionner le type de tissage unidirectionnel - c'est lorsque les fibres sont étirées dans une direction (Unidirectionnel Carbon Weave). de 90 degrés.Ce type de fibre de carbone est mieux utilisé lorsque des forces sont appliquées dans une direction et qu'une anisotropie des propriétés est requise, comme dans le tir à l'arc et le tir à la flèche.

Faites attention lorsque vous choisissez les paramètres dont vous avez besoin pour les unités de mesure sur les sites chinois - ce n'est pas un système métrique !

Produits et applications

La fibre de carbone est utilisée pour fabriquer des renforts composites. Il est également courant de l'utiliser pour obtenir :

- tissus bidirectionnels;

- tissus de créateurs;

- tissu biaxial et quadroaxial;

- tissu non tissé;

- bande unidirectionnelle;

- préimprégnés;

- renfort externe;

- fibre;

- harnais.

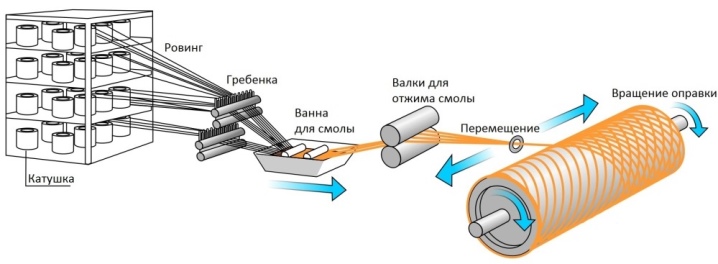

Le chauffage par le sol infrarouge est une innovation assez sérieuse. Dans ce cas, le matériau est utilisé en remplacement du fil métallique traditionnel. Il peut générer 3 fois plus de chaleur, de plus, la consommation d'énergie est réduite d'environ 50%. Les amateurs de techniques de modélisation complexes utilisent souvent des tubes de carbone obtenus par bobinage. Ces produits sont également demandés par les constructeurs de voitures et d'autres équipements. La fibre de carbone est souvent utilisée pour les freins à main, par exemple. En outre, sur la base de ce matériel, obtenez :

- pièces pour modèles d'avions;

- cagoules monoblocs;

- Vélos;

- pièces pour tuning voitures et motos.

Les panneaux en fibre de carbone sont 18 % plus rigides que l'aluminium et 14 % plus rigides que l'acier de construction. Des manchons à base de ce matériau sont nécessaires pour obtenir des tuyaux et des tubes de section variable, des produits en spirale de différents profils. Ils sont également utilisés pour la production et la réparation de clubs de golf. Il convient également de souligner son utilisation dans la production d'étuis particulièrement durables pour smartphones et autres gadgets. Ces produits sont généralement de qualité supérieure et ont des qualités décoratives améliorées.

Quant à la poudre de type graphite dispersée, il faut :

- lors de la réception de revêtements électriquement conducteurs ;

- lors de la libération de colle de différents types;

- lors du renforcement des moules et de certaines autres pièces.

Le mastic en fibre de carbone est meilleur que le mastic traditionnel à plusieurs égards. Cette combinaison est appréciée par de nombreux experts pour sa plasticité et sa résistance mécanique. La composition est adaptée pour couvrir les défauts profonds. Les tiges ou les tiges de carbone sont solides, légères et durables. Un tel matériel est nécessaire pour :

- aviation;

- l'industrie des fusées ;

- sortie d'équipements sportifs.

Par pyrolyse de sels d'acides carboxyliques, des cétones et des aldéhydes peuvent être obtenus. Les excellentes propriétés thermiques de la fibre de carbone lui permettent d'être utilisée dans les appareils de chauffage et les coussins chauffants. Ces appareils de chauffage :

- économique;

- fiable;

- se distinguent par une efficacité impressionnante;

- ne pas diffuser de rayonnement dangereux ;

- relativement compact;

- parfaitement automatisé ;

- exploité sans problèmes inutiles;

- ne pas diffuser de bruits parasites.

Les composites carbone-carbone sont utilisés dans la production de :

- supports pour creusets;

- pièces coniques pour fours de fusion sous vide;

- pièces tubulaires pour eux.

Les domaines d'application supplémentaires comprennent :

- couteaux faits maison;

- utilisation pour une soupape à pétales sur les moteurs ;

- utilisation dans le bâtiment.

Les constructeurs modernes ont longtemps utilisé ce matériau non seulement pour le renforcement externe. Il est également nécessaire de renforcer les maisons en pierre et les piscines. La couche de renfort collée restitue les qualités des supports et des poutres dans les ponts. Il est également utilisé lors de la création de fosses septiques et de l'encadrement de réservoirs naturels et artificiels, lors de travaux avec un caisson et une fosse de silo.

Dans la vidéo suivante, vous trouverez plus d'informations sur la production de fibre de carbone.

Production de fibre de carbone

Un coût aussi élevé de la fibre de carbone détermine la complexité et la consommation d'énergie du processus de sa production. L'essence du processus consiste dans le nettoyage étape par étape des filaments contenant du carbone des atomes inutiles, laissant à la fin du processus jusqu'à 99% du carbone dans le volume du filament.

Les HC sont obtenus par décomposition thermique (pyrolyse) des fibres d'origine : hydrate de cellulose, polyacrylonitrile (PAN). Également du brai de goudron de pétrole ou de houille. Actuellement, la production d'hydrocarbures à base de viscose ou de PAN revêt une importance industrielle.

Le processus d'obtention d'hydrocarbures à base de PAN

Il est à noter que la composition chimique et la structure des hydrocarbures dépendent de la composition de la charge.

Tout d'abord, les brins polyacryliques sont soumis à une oxydation par traitement thermique sous air à une température d'environ 200°C.

Le PAN oxydé présente également un intérêt dans certains domaines de production en tant que matériau résistant à la chaleur et difficilement combustible.

Après oxydation, la nappe passe dans des fours de carbonisation (environ 1500°C) et de graphitisation (environ 3000°C). À ce stade, les résidus d'hydrogène et les hétéroatomes sont éliminés et des doubles liaisons entre les atomes de carbone sont formées. Les procédés de carbonisation et de graphitisation sont effectués dans un environnement inerte.

À la fin du processus de carbonisation (dans certains cas, l'étape de graphitisation peut être exclue), le faisceau a une composition et une structure chimiques prêtes à l'emploi, mais un certain nombre d'étapes supplémentaires sont nécessaires pour accrocher l'adhérence à la matrice :

- traitement de surface. À la suite de cette réaction, la surface du tissu de carbone devient "rugueuse". Décapage des atomes de carbone et création de groupes fonctionnels libres capables d'échanger des ions.

- application de tensioactifs (tensioactif). C'est ce qu'on appelle le pansement. Les résines époxy sans durcisseur sont souvent appliquées comme agent de dressage. Le pansement protège contre l'abrasion pendant le stockage, le transport et le traitement des textiles. Élimine l'humidité et l'air des pores.

L'étape de séchage après application de l'encollage est l'étape finale, après laquelle les faisceaux sont enroulés sur des bobines (pesant généralement jusqu'à 8 kg).

Histoire

Pour la première fois, la production et l'utilisation de fibres de carbone ont été proposées et brevetées en 1880 par l'inventeur américain Edison pour les filaments des lampes électriques. Ces fibres ont été obtenues par pyrolyse de fibres de coton ou de rayonne et se caractérisaient par une porosité et une fragilité élevées.

L'intérêt secondaire pour les fibres de carbone est apparu lorsque la recherche de matériaux pouvant être utilisés comme composants pour la fabrication de moteurs de fusée a été effectuée. En termes de qualités, les fibres de carbone se sont avérées être l'un des matériaux de renforcement les plus appropriés pour un tel rôle, car elles présentent une stabilité thermique élevée, de bonnes propriétés d'isolation thermique, une résistance à la corrosion aux effets des fluides gazeux et liquides, une résistance spécifique élevée et la rigidité.

Fibre de carbone 3K, 12K, 24K

En 1958, des HC à base de fibres de viscose ont été obtenus aux USA. Dans la fabrication de fibres de carbone de nouvelle génération, un traitement par étapes à haute température des fibres d'hydrate de cellulose (HTC) (900 ° C, 2500 ° C) a été utilisé, ce qui a permis d'atteindre des valeurs de résistance à la traction de 330 à 1030 MPa et un module élastique de 40 GPa. Un peu plus tard (en 1960), une technologie a été proposée pour la production de fibres monocristallines courtes (moustaches) de graphite avec une résistance de 20 GPa et un module d'élasticité de 690 GPa. Les trichites ont été cultivées dans un arc électrique à une température de 3600°C et une pression de 0,27 MPa (2,7 atm). Beaucoup de temps et d'attention ont été consacrés à l'amélioration de cette technologie au fil des ans, mais elle est maintenant rarement utilisée en raison de son coût élevé par rapport aux autres méthodes de production de fibres de carbone.

Presque en même temps en URSS et un peu plus tard, en 1961, au Japon, des hydrocarbures à base de fibres de polyacrylonitrile (PAN) ont été obtenus. Les caractéristiques des premières fibres de carbone à base de PAN n'étaient pas élevées, mais la technologie s'est progressivement améliorée et après 10 ans (en 1970) des fibres de carbone à base de fibres de PAN avec une résistance à la traction de 2070 MPa et un module d'élasticité de 480 GPa ont été obtenues .Dans le même temps, la possibilité d'obtenir des fibres de carbone utilisant cette technologie avec des caractéristiques mécaniques encore plus élevées a été montrée : un module d'élasticité allant jusqu'à 800 GPa et une résistance à la traction de plus de 3 GPa. Des HC à base de brais de pétrole ont été obtenus en 1970 également au Japon.

Tissu carbone d'une densité de 200 g/m2

Chen et Chun ont étudié l'effet de la fibre de carbone dopée à la silice sur le retrait au séchage du béton et ont conclu que le rapport volumique de la fibre de carbone en une quantité de 0,19% (avec une longueur de fibre moyenne de 5 mm et un diamètre de 10 m) avec un taux de fumée de silice de 15 % par rapport à la masse de ciment, a entraîné une diminution du retrait au séchage jusqu'à 84 %. Les chercheurs ont découvert que l'utilisation de fibre de carbone avec de la fumée de silice pouvait améliorer des propriétés telles que la résistance à la compression et la résistance chimique.

Alhadisi Abdul Qadir et d'autres ont étudié l'effet de l'ajout de fibre de carbone sur les propriétés mécaniques du béton léger. La fibre a été ajoutée dans un rapport de 0,5%, 0,1%, 1,5% en volume. Toutes les formulations ont été caractérisées par des résistances à la compression et à la traction accrues et des résistances à la flexion d'environ 30 %, 58 % et 35 %, respectivement, par rapport au mélange de référence.

Conclusion

Il faut comprendre que HC n'est pas une garantie de qualité et une garantie dépassant les propriétés de résistance du produit. En eux-mêmes, les filaments de carbone sont assez fragiles et cassants. Sans les conditions de polymérisation correctes ou avec une sélection incorrecte de la matrice ou son incompatibilité avec le fil, les propriétés déclarées par le fabricant peuvent ne pas être atteintes. De plus, le HC est inférieur au basalte et au verre dans certains types de fourrure. essais. Malgré le fait que même le verre et le basalte les plus chers sont 10 fois moins chers que la fibre de carbone la moins chère. De plus, en raison de l'utilisation généralisée des fibres de carbone dans l'industrie de la défense, pour les acheter à l'étranger directement auprès du fabricant, il est nécessaire d'obtenir une licence.

Tout commentaire serait apprécié. Merci!