Enlever la couche supérieure du sol

Sur les surfaces prévues pour le carrelage, la couche supérieure de sol de 25 à 30 cm d'épaisseur est retirée, il s'agit d'environ une baïonnette d'une pelle. Si les surfaces sont importantes, cette opération est réalisée à l'aide d'un bulldozer. Ensuite, nivelez et nivelez manuellement la nouvelle base. Si le sol est sableux ou loam sableux, il doit être compacté.

Le scellement est réalisé à l'aide d'un pilon fabriqué à la main à partir d'un morceau de bûche de 1 mètre de long avec une poignée-traverse transversale clouée à l'extrémité. Un meilleur compactage est réalisé avec une plaque vibrante mobile à entraînement électrique, dont l'utilisation, en outre, permettra d'économiser du temps et des efforts.

Le type de géotextile utilisé dans cette technologie n'a pas d'importance.

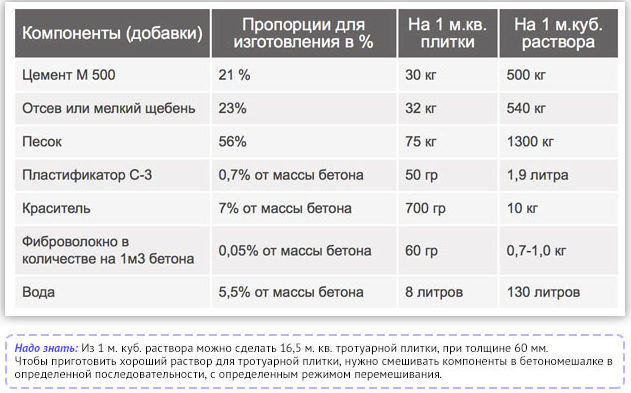

Calcul du poids des matériaux de construction

Avant de procéder avec un ensemble de matériaux, vous devez effectuer les calculs corrects. Le sable et la pierre concassée peuvent rester jusqu'à la prochaine réparation, tandis que le ciment ne convient pas pour un stockage à long terme. Par conséquent, il est d'abord recommandé de calculer la quantité de matériaux de construction nécessaire pour le travail.

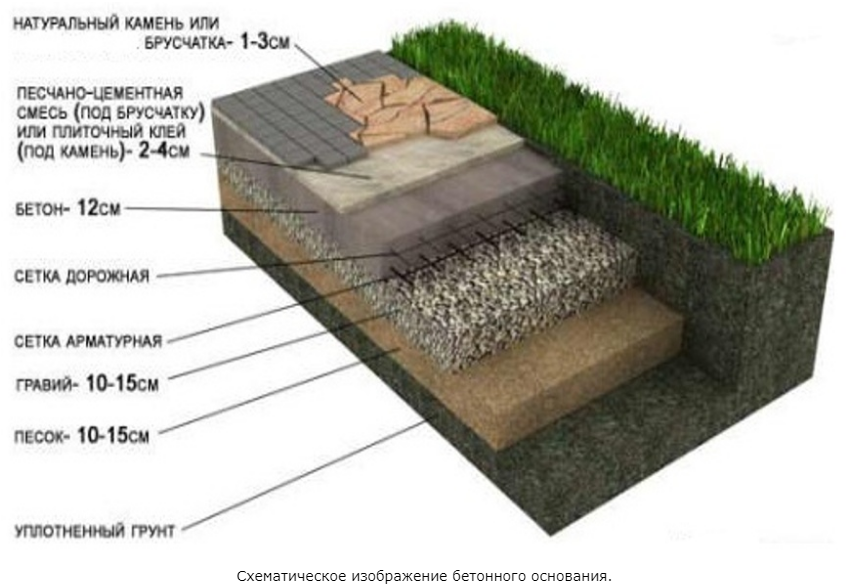

En fonction du type de sol, l'épaisseur de la couche de béton est calculée :

| Sol marécageux | Sol argileux | Terreau |

| Béton - 7-8 cm

Gravier - 5 cm |

Béton - 5-7 cm | Béton - 10 cm |

En plus de la maçonnerie en béton, il faut prendre en compte la base sableuse dont la hauteur de couche est de 10 à 15 cm.

Le calcul du poids des matériaux de construction est effectué selon la formule LxLxH, où D est la longueur de la piste, W et H sont respectivement la largeur et la hauteur.

Par exemple, vous avez besoin d'une piste d'une largeur de 1 m, d'une longueur de 5 m et d'une hauteur de 0,1 m. La hauteur du coussin de sable sera de 10 cm.

Ensuite, selon la formule, vous pouvez obtenir les éléments suivants :

- avec un volume de sable (le matériau de construction est accepté selon GOST) 1x5x0,1 = 0,5 m³ - le poids de sable du livre de référence sera égal à 775 kg;

- avec un volume de béton de 0,5 m³, le rapport de poids moyen sera de 1075 kg.

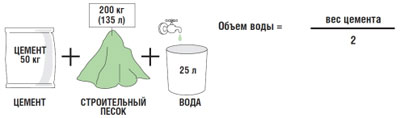

Sur la base du calcul des proportions "ciment-sable-pierre concassée" dans les parties 1 : 3 : 1 et du poids total d'un mètre cube de béton, égal à 1075 kg selon l'ouvrage de référence (le poids total est divisé en 5 parties égales), les valeurs suivantes peuvent être obtenues :

- ciment - 215 kg;

- sable - 645 kg;

- pierre concassée - 215 kg.

Cela signifie que pour la construction d'un simple chemin en béton de 1 m de large, 5 m de long et 10 cm de haut, 215 kg de ciment routier et pierre concassée et 645 kg sable de chantier. Tous les calculs sont effectués sans tenir compte de l'ajout d'eau et de divers colorants pigmentaires.

Algorithme de préparation de la base

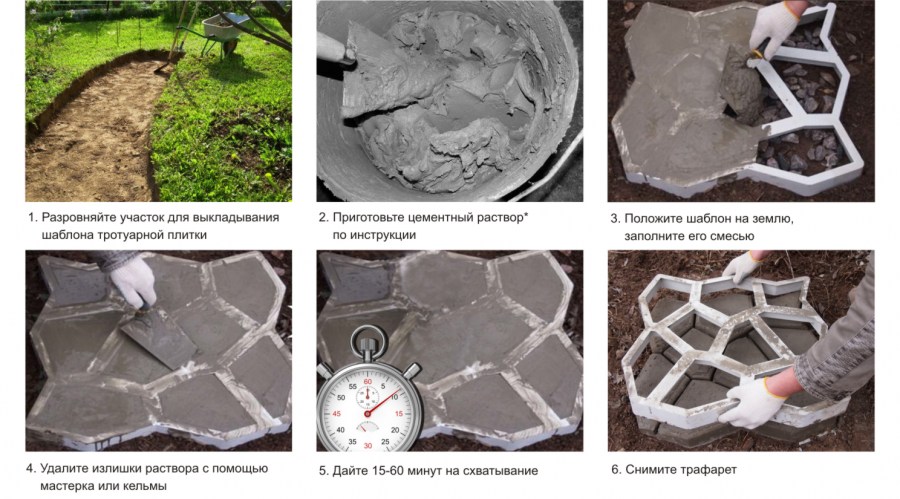

La base des carreaux est préparée dans l'ordre suivant :

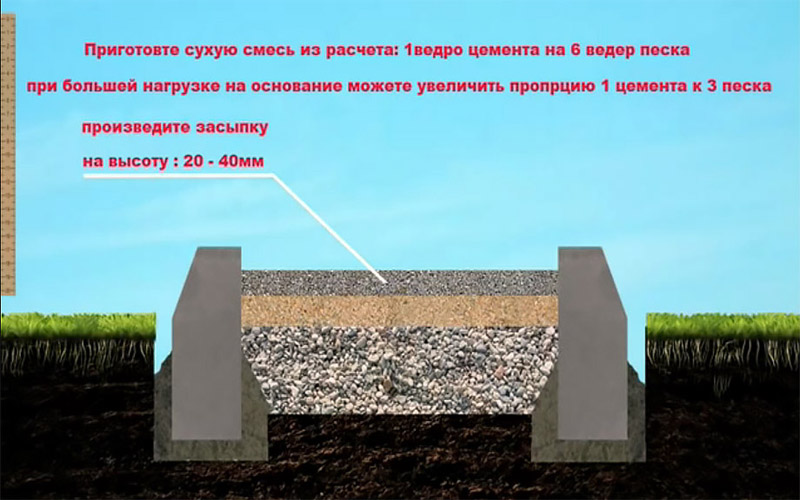

- Le sable et le ciment sont mélangés.

- Ajouter un plastifiant.

- Versez la pierre concassée dans le mélange obtenu.

- Ajouter progressivement de l'eau jusqu'à ce que la solution prenne la forme d'une masse épaisse.

- De plus, lorsque vous êtes sûr que la solution est prête, vous pouvez la verser dans les moules.

- Placer les moules sur la table vibrante. Graisser les moules avec de l'huile et un pinceau spécial. L'excédent peut être enlevé avec une éponge ou du papier.

- Le séchage peut prendre jusqu'à deux jours à une température de 15 à 25 degrés.

Si tout est fait correctement, vous obtiendrez un bon échantillon de carreaux décoratifs qui, par leurs propriétés et leur apparence, ne sont pas inférieurs à ceux préparés en usine.

Quels sont les types de mélange gartsovka

Selon le domaine d'application, le coureur peut être composé de deux ou plusieurs composants. La composition la plus simple, du ciment avec du sable, - un tel mélange peut être préparé indépendamment, ce qui est fait lors de la pose de carreaux. Si vous souhaitez enduire les murs ou le plafond, vous pouvez utiliser une composition à deux composants de chaux et de dolomie, ou de farine d'argile expansée et de gypse.

Si vous devez fixer la maçonnerie de briques, de pavés ou d'autres matériaux volumineux, vous devrez alors augmenter la force d'adhérence de la base adhésive. Dans ce cas, il est nécessaire d'utiliser une composition complexe, comprenant du ciment, du sable, de l'argile expansée, de la chaux.

Marque de mélange de construction

Les fabricants proposent 4 marques de mélange de construction : M1, M2, M3, M4. Les chiffres de 1 à 4 indiquent le nombre de parties de la charge par rapport au liant.

Par exemple, la qualité du mélange M3 signifie que la hartsovka est constituée de 1 partie de ciment et 3 parties de sable (ou autre élément).

Différences de composition

Les formulations peuvent varier selon le type de composants utilisés. Les options de mélange prêt à l'emploi possibles sont présentées dans le tableau 1.

Tableau 1. Types de mélange de porc

Par le nombre de composants :

- simple - La composition ne contient que 2 composants (charge - sable, argile expansée, farine de calcium et de marbre ou dolomie; liant - gypse, chaux ou ciment).

- complexe - de 3 à 5 composants sont mélangés (en plus de la charge principale et du liant (sable avec ciment), de nouveaux liants sont ajoutés: argile, gypse, chaux).

Par taille de fraction :

- léger - se compose de composants de petites fractions (la taille des granulés atteint 1,25 mm).

- lourd - Comprend des composants de fractions moyennes (la taille des granulés varie de 2 à 2,55 mm).

Chaque type de mélange de mortier est utilisé pour travailler avec différents types de matériaux de maçonnerie. Si des dalles de pavage sont posées, un simple mélange à deux composants convient pour cela (une option simple est le sable et le ciment). Si vous envisagez de paver les chemins avec des pavés ou de grosses pierres, il est recommandé d'utiliser un mélange sec complexe.

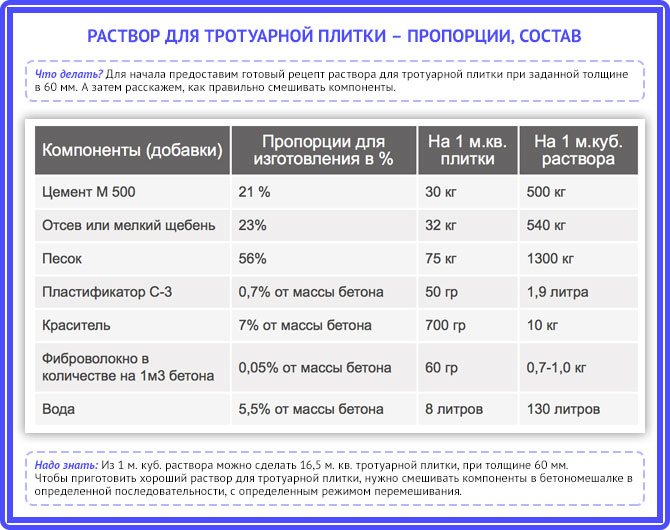

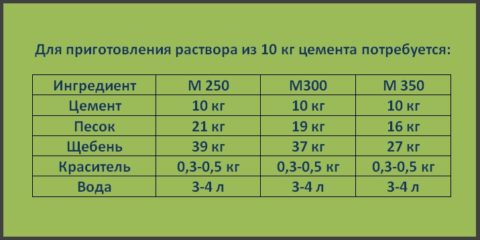

Proportions de coulée vibratoire

Les proportions de la solution pour la coulée vibrante tiennent compte du rapport d'additifs suivant :

- М250 / В20 - un seau de ciment, 2 seaux de sable et 3,5 seaux de gravats.

- М300 / В22,5 - un seau de mélange de ciment, 1,7 seau de sable et 3,2 seaux de gravats.

- М400 / I30 - un seau de mélange de ciment, une quantité similaire de sable et 2,5 seaux de gravats.

En plus des ciments d'usine, le béton de sable fait maison peut également être utilisé pour le moulage par vibration. La recette du béton prévoit une combinaison de 1/3 de ciment et de sable. Les volumes de mélange liquide et sec sont déterminés par le poids du produit final.

Pour les carreaux gris

Si une solution est en cours de préparation pour la pose de carreaux gris à Moscou, les facteurs suivants doivent être pris en compte:

- Région d'utilisation. La stabilité des produits figurés aux températures négatives dépend de cette nuance.

- Conditions pédologiques et climatiques. Si la région a des valeurs GWL élevées, des précipitations fréquentes ou une humidité élevée, il sera nécessaire de réduire le W / C et d'ajouter des additifs qui améliorent la résistance à l'eau du mortier de dalle de pavage.

- Technologie de production. Si la méthode de coulée vibratoire est utilisée, la surface du pavé sera uniforme et lisse. À des fins de rugosité, du sable grossier est utilisé.

Si, lors de la construction de bâtiments monolithiques, un vibrateur profond spécial est utilisé, vous pouvez utiliser la méthode de la baïonnette à l'intérieur du coffrage à l'aide d'une table vibrante lors de la pose de carreaux dans une maison de campagne ou à proximité d'une maison privée.

Un tel équipement résout deux problèmes :

- Fournit un remplissage uniforme d'un mélange rigide avec un rapport eau-ciment minimum.

- Élimine le mélange d'air du béton, réduisant la porosité et fournissant une structure solide à grain fin avec de faibles propriétés hydrophobes.

Pour la couleur

La surface du carreau est peinte en couches par mélange ou en masse. La première option est plus abordable, mais nécessite des compétences et des efforts :

- Pour le carreau, 2 portions du mélange de béton sont créées - 2/3 du volume de la consistance grise et 1/3 du peint avec des additifs pigmentaires.

- Du béton coloré est placé à l'intérieur de la pièce.

- L'équipement de vibration est allumé pendant 20 secondes.

- Après cela, le moule est coulé avec du béton brut et traité avec une table vibrante pendant 40 secondes supplémentaires.

- Au dernier stade, le mélange est enveloppé dans du polyéthylène et transféré dans un endroit de séchage.

Pendant le processus de teinture, la couleur est ajoutée à la bétonnière. La teinte du carreau devient pâle, mais même avec une abrasion intense de certains éléments, la conception de la piste ne change pas.

Choix des matériaux

Pour créer des dalles de pavage à haute résistance, résistance au gel et résistance à l'eau, il est important de sélectionner des matériaux de la qualité appropriée

Ciment

L'élément principal de tout béton est le ciment.Pour la fabrication d'éléments de pavage, vous devez choisir des ciments à alumine moyenne avec une teneur en additifs minéraux ne dépassant pas 5%, ainsi qu'une classe de résistance de 42,5. Sur l'emballage d'un tel liant, il est indiqué la nuance CEM I 42,5 N ou B. Les ciments d'aluminates moyens comprennent des liants avec une teneur en C3A de 5 à 8%. Vous pouvez connaître la teneur en aluminates auprès du vendeur en demandant un passeport ciment.

Agrégat fin

Il est préférable d'utiliser du sable de carrière lavé avec un module de finesse de 2 à 2,5 comme agrégat fin.

Un tel matériau appartient aux sables de construction de première classe. Lors de son utilisation, la composition du béton se caractérise par une consommation de liant inférieure et un prix de revient bas avec des indicateurs de qualité supérieurs.

Grand espace réservé

Lors de l'utilisation d'agrégats grossiers, il est préférable d'acheter du granit concassé avec une granulométrie de 3 à 10 mm. Un tel matériau offrira une augmentation de la résistance et de la durabilité avec une grande mobilité du mélange. Mais son coût est élevé, vous pouvez donc acheter un mélange standard de grains d'un diamètre de 5 à 20 mm et ajuster la recette en réduisant la teneur en granulats grossiers.

Cette approche fournira une mobilité et une uniformité élevées lors de la formation du cadre en pierre dans le corps composite.

Avantages et inconvénients

L'attractivité d'un revêtement carrelé dépend non seulement du type de produits, mais également de la disposition correcte des éléments sur la surface. Une étape importante des travaux est la préparation de la base des pavés.

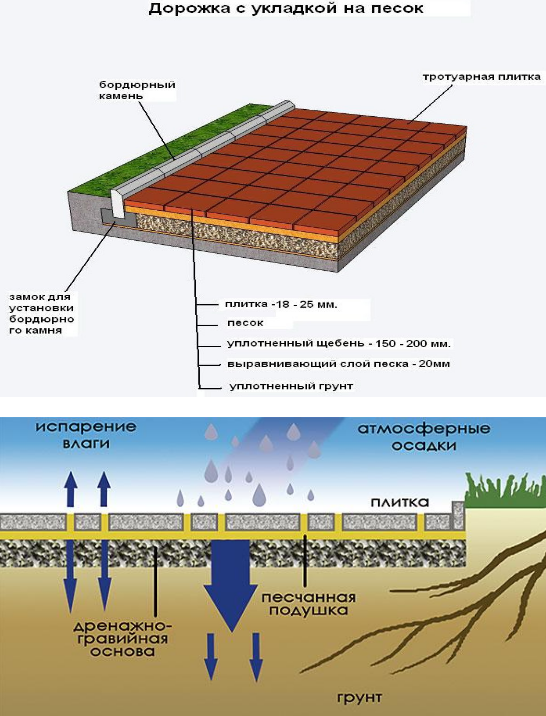

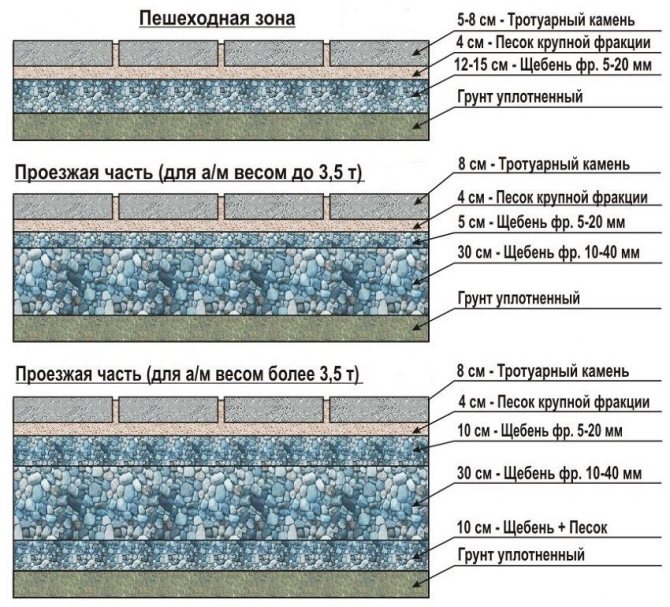

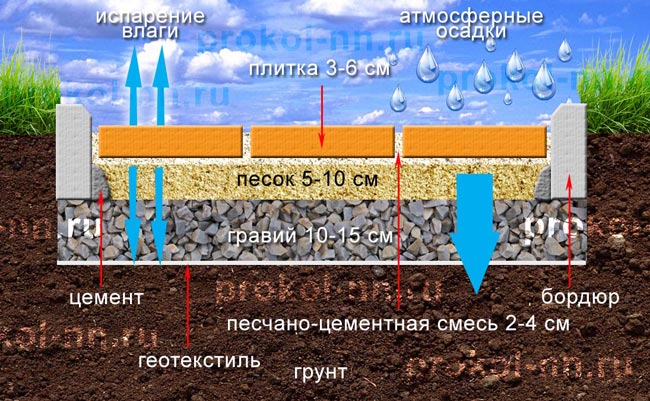

Lors du choix d'une méthode de pose, il est recommandé de prendre en compte les caractéristiques du paysage, les propriétés du sol. Le matériau sableux est utilisé pour le drainage des eaux souterraines. L'humidité qui vient avec les précipitations ou lors du nettoyage hydraulique de la surface pénètre à travers les coutures des éléments coiffants.

La toile est composée de pièces séparées qui sont mobiles les unes par rapport aux autres, de sorte que la couverture conserve sa forme. La dalle, située sur un socle sableux, permet une facilité d'entretien de la toile.

Si un morceau de style est endommagé, il peut être facilement retiré et remplacé par un nouveau. Il est recommandé d'acheter des matériaux pour l'aménagement du territoire avec une marge afin qu'un remplacement puisse être effectué à tout moment.

De telles structures ont leurs inconvénients, qui peuvent être causés par une violation de la technologie des travaux préparatoires. En l'absence d'un système de drainage bien équipé, la base sableuse est détruite.

L'aménagement d'un système d'évacuation des eaux est une étape importante dans la conception et la mise en œuvre des travaux

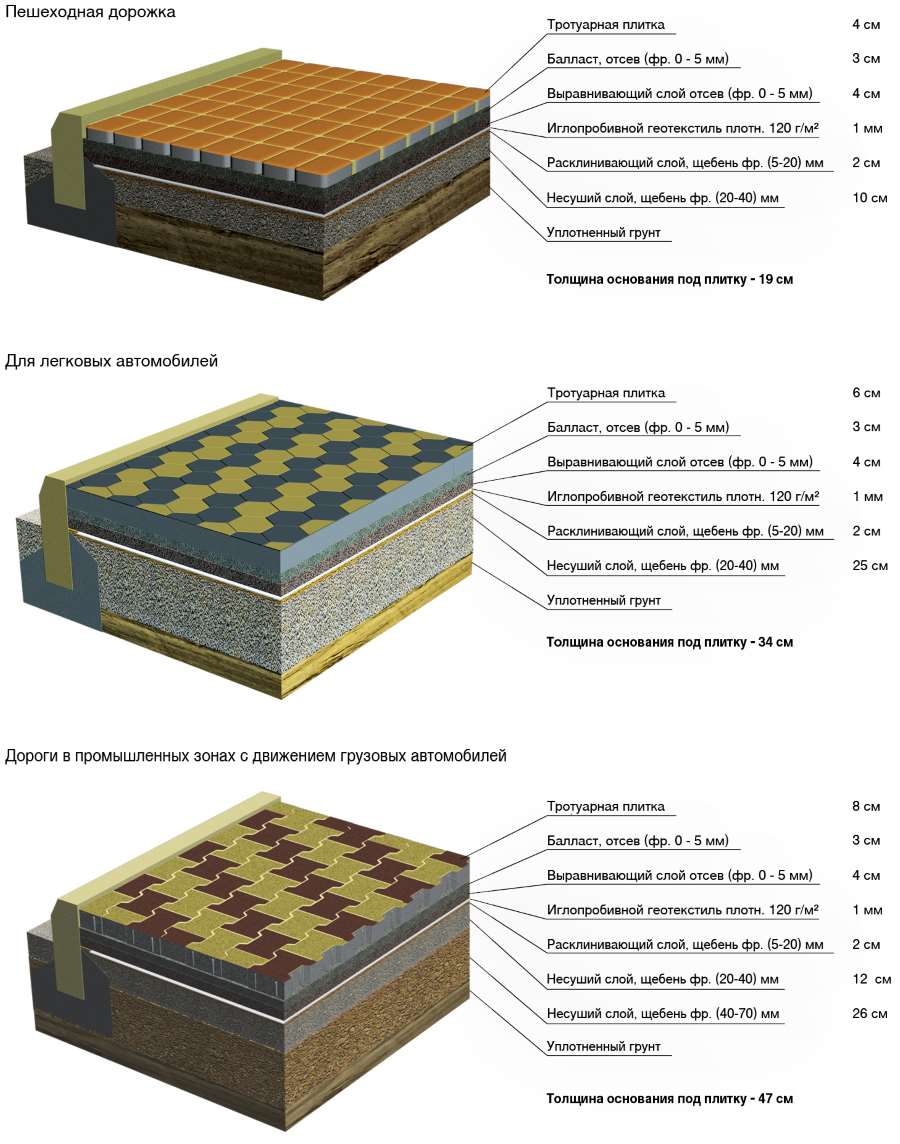

La surface de pose est conçue pour les charges maximales admissibles. Par conséquent, lors de son aménagement, il est important de prendre en compte l'objectif du revêtement.

La qualité de l'installation dépend des compétences professionnelles du maître. Par conséquent, il est recommandé de contacter les entreprises qui fournissent des services d'installation de revêtements.

En cas de travail indépendant, vous devez lire attentivement les recommandations, choisir un matériau de haute qualité et équiper la base en tenant compte du niveau d'eau et des conditions climatiques de la région.

Avantages et inconvénients

Le mélange Gartsovka est apprécié pour les indicateurs suivants:

- Force. En pose à sec, le revêtement est fixé aussi solidement que lors de l'utilisation de mortier.

- Durabilité. Le revêtement posé sur le broyeur sert autant que celui posé sur le mortier ciment-sable.

- Bonne maintenabilité. Si la base adhésive est endommagée, le revêtement du trottoir peut être facilement retiré, la couche adhésive est remplacée.

- Disponibilité. Les composants initiaux (standard : sable, chaux, ciment) ont un coût relativement faible, de plus, ils sont faciles à acheter.

- Excellentes propriétés d'adhérence. Gartsovka est indispensable pour une installation à sec, lorsque l'ajout d'eau lors de l'installation n'est pas souhaitable.

- Respect de l'environnement. Les substances constitutives ne contiennent pas de composants chimiques.

- Facilité de fabrication. Le mélange standard ne contient que 2 ingrédients que vous pouvez mélanger vous-même.

- Cuisiner dans n'importe quel volume.Le mélange ne se solidifie pas avec le temps, contrairement à une solution, il peut donc être cuit en n'importe quelle quantité.

Cependant, outre les avantages, la hartsovka présente également des inconvénients:

quelques désagréments lors du mélange ;

attention accrue lors du dosage des composants.

Il est conseillé de préparer vous-même le mélange pour le travail sur une surface plane - les constructeurs expérimentés affirment que cette méthode de mélange des composants sera de meilleure qualité que dans un récipient. Cependant, il n'est pas toujours pratique de mélanger les composants directement sur le chantier de construction.

Terrassements préparatoires

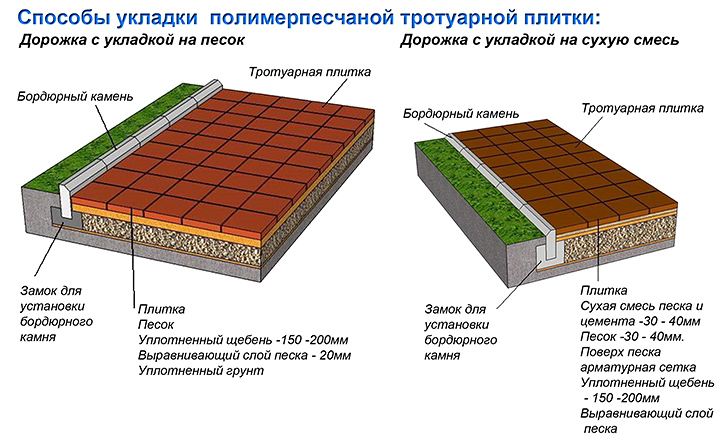

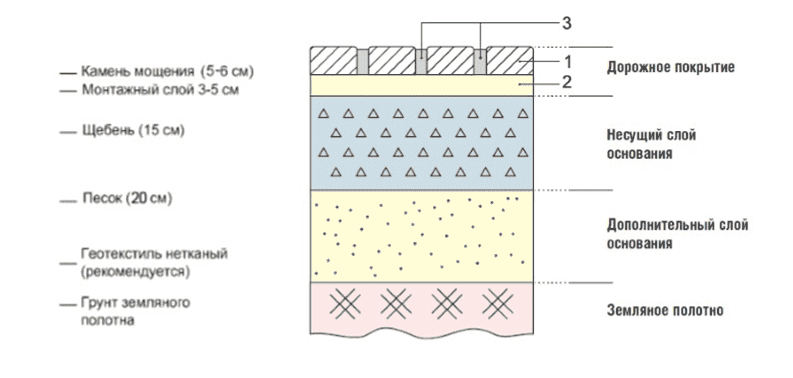

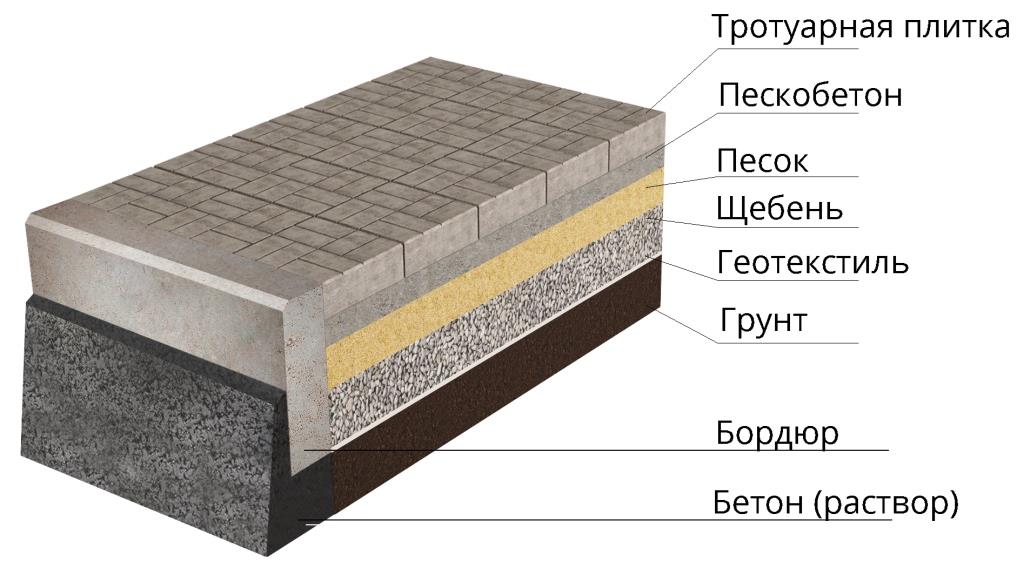

Les autres actions dépendent du type de fondation choisi :

- revêtement sableux;

- sable-ciment;

- béton.

Dans le premier cas, le sable est battu sans l'utilisation de matériaux auxiliaires. Le mélange sable-ciment est un revêtement plus durable. Après avoir connecté les principaux composants, la tranchée est remblayée.

Le mortier de ciment n'est pas préparé dans ce cas, mais un mélange sec est utilisé. Le remplissage avec de l'eau est effectué après la pose de la base. Pour créer une chaussée en béton, un mortier de ciment est malaxé. Dans ce cas, le coffrage est créé, la séquence des actions en vue des travaux de terrassement sera différente.

L'étape générale pour la formation de toute base est l'excavation dans la zone où les carreaux doivent être posés. Le travail est fait de leurs propres mains, car dans ce cas, vous n'avez pas besoin de creuser une fosse profonde, comme sous la fondation.

Les principaux critères à suivre lors de l'excavation du sol :

- le site formé de tuiles doit affleurer le sol, tout en utilisant tellement de matériaux qu'après retrait cette exigence est remplie ;

- si la couche supérieure du sol est meuble, il est permis d'équiper le revêtement de manière à ce qu'il se trouve à 2 à 4 cm sous la surface de la terre.

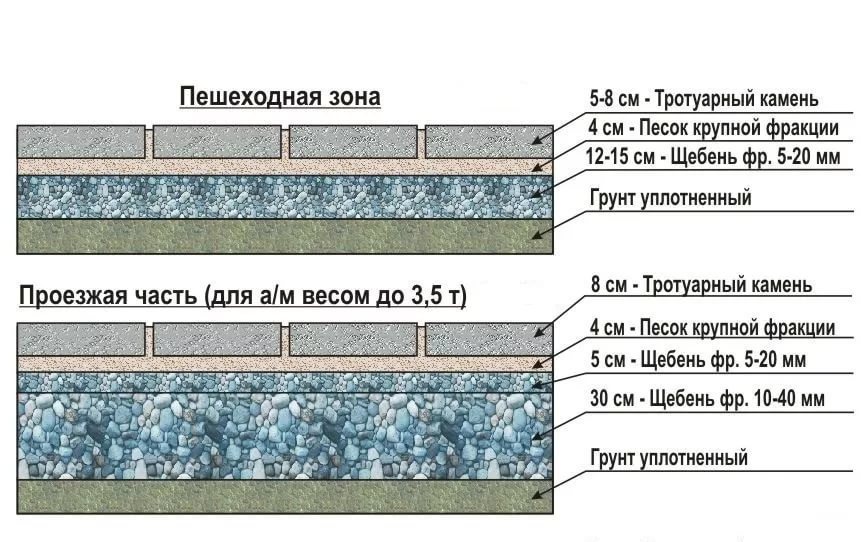

Dans les deux cas, il est important de prendre en compte le retrait des matériaux en vrac et du sol utilisé. Lorsque des allées de jardin et des trottoirs sont aménagés, dans la plupart des cas, l'épaisseur de la couche de sol qui est enlevée est de 20 cm

Pour rendre le revêtement de l'aire de stationnement plus durable, 8 à 10 cm supplémentaires sont également supprimés.En conséquence, la profondeur d'une petite fosse atteint 30 cm.La consommation de matériau augmentera, car dans ce cas, il est nécessaire de créer un fondation qui peut résister aux voitures et aux camions.

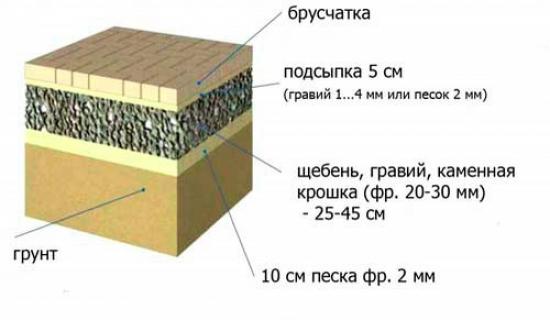

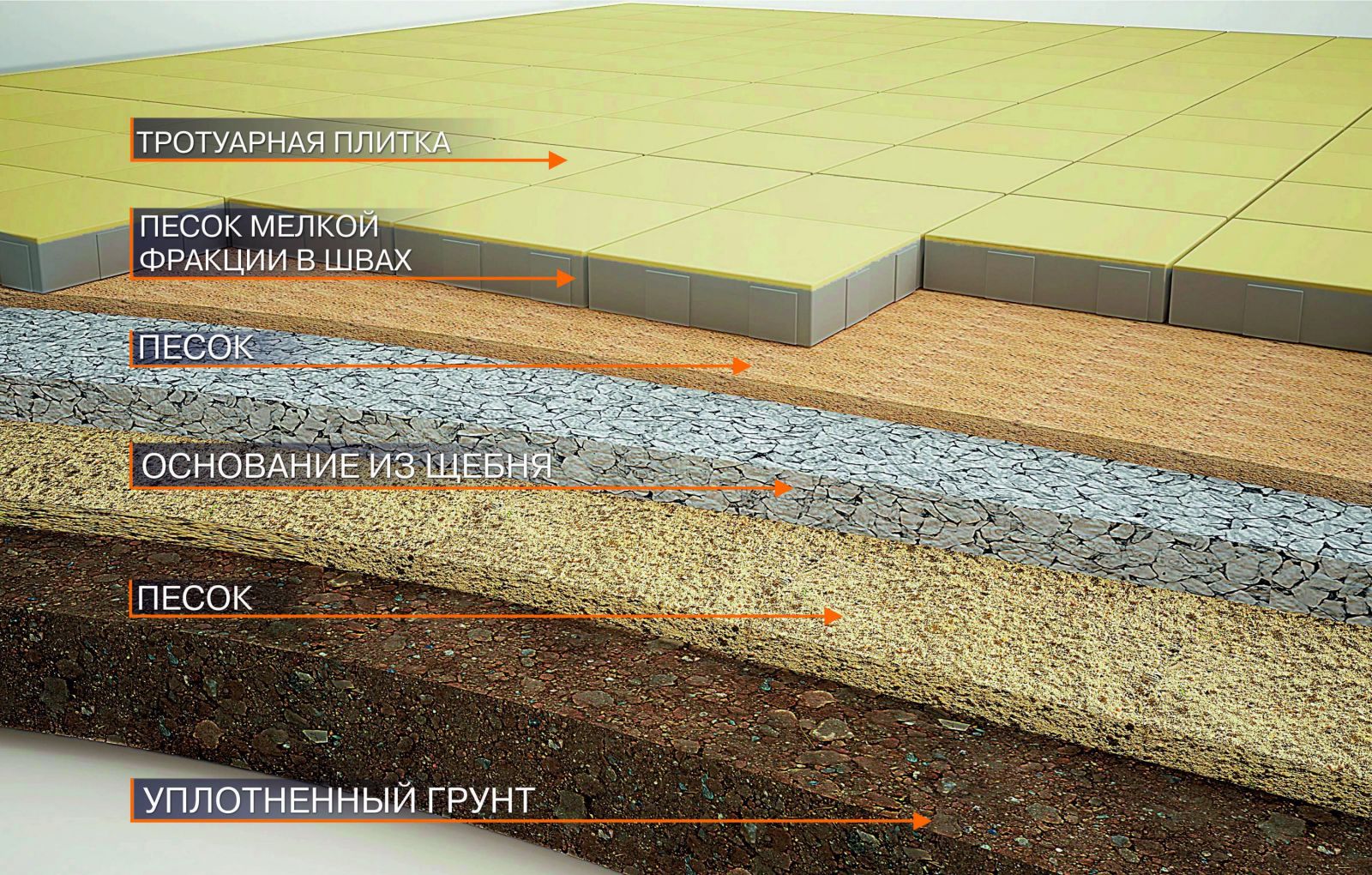

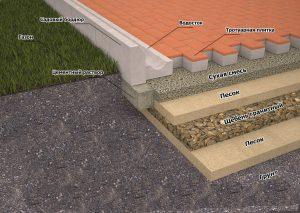

Dispositif de coussin de sable et de gravier.

Dispositif de coussin de sable et de gravier.

Au stade de l'élimination de la couche de sol, la litière, les pierres et les mauvaises herbes sont éliminées. Si la couche arable est fertile, il n'est pas recommandé de la disperser le long du chantier de construction. Les mauvaises herbes vont germer ici. Il est préférable d'utiliser un tel sol pour aménager des parterres et des parterres de fleurs.

Après avoir enlevé les détritus et les pierres, une pente est formée dans la direction opposée aux bâtiments (pas plus de 3%). Le fond de la tranchée est compacté. Cela rendra le futur revêtement plus durable, puisque le risque de retrait du sol sous le poids des matériaux utilisés est réduit. Installée.

Ce qui est nécessaire pour le travail afin de bien poser les carreaux

La pose de pavés nécessite la mise en place de certains points qui assureront le fonctionnement à long terme des allées de jardin, à l'exclusion de l'apparition d'irrégularités. Nous réalisons la pose des dalles sur le sable étape par étape. Découvrez la composition des dalles pour la pose de dalles ici.

Choix de l'outil et du matériel

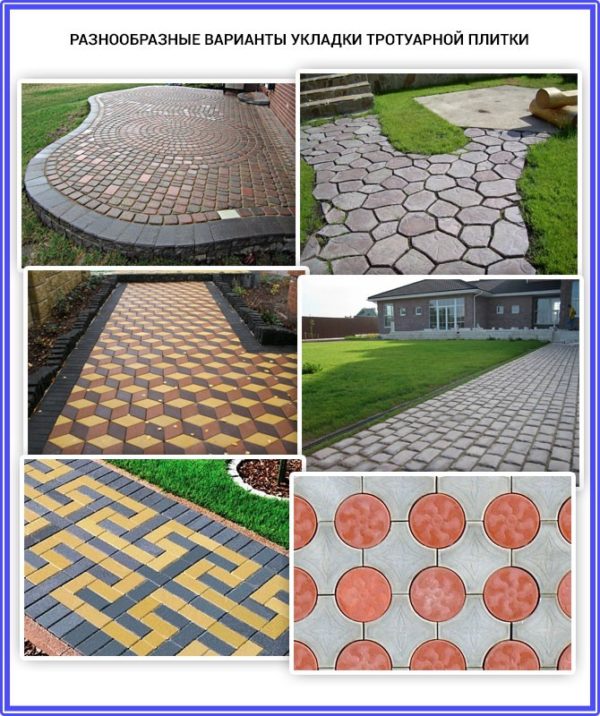

Il y a deux critères pour choisir une tuile :

- Caractéristiques de performance;

- Couleurs et forme du produit.

Si, dans le second cas, vous êtes déterminé à acheter en fonction de vos préférences gustatives, dans le premier cas, vous aurez besoin de l'aide qualifiée d'un spécialiste.

Les questions auxquelles il doit vous répondre doivent être les suivantes :

- Quelle est la charge maximale que le produit peut supporter ?

- La surface des carreaux est-elle lisse ou rugueuse ?

- Faudra-t-il tailler les carreaux ?

- La sélection d'un dessin sera-t-elle obligatoire ?

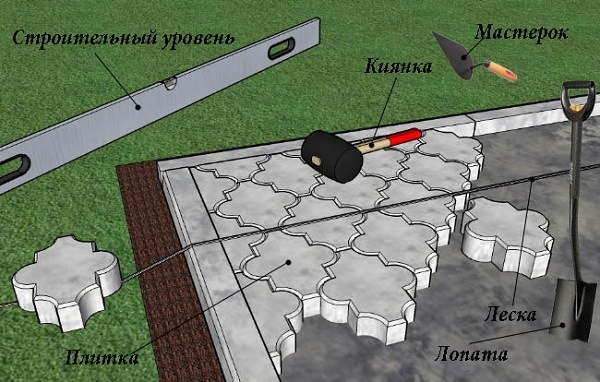

Lorsque la tuile est sélectionnée, procédez à la sélection de l'outil pour le travail.

Vous devez toujours avoir à portée de main :

- Maître OK ;

- Maillet en caoutchouc ou en bois;

- Dame;

- chevilles ;

- Corde;

- Niveau de construction ;

- Tuyau de tout diamètre;

- Arrosoir;

- Râteau;

- Balais;

- Ciment;

- Sable.

Pour commencer, vous devez également calculer soigneusement le nombre de tuiles, en tenant compte de l'emplacement et de la superficie des chemins.

Disposition de base: épaisseur

L'étape la plus cruciale lors de la pose de dalles de pavage sur du sable est de créer une surface de base. La durée de vie de la voie ou du chantier et le succès de la construction elle-même dépendent directement de sa qualité.

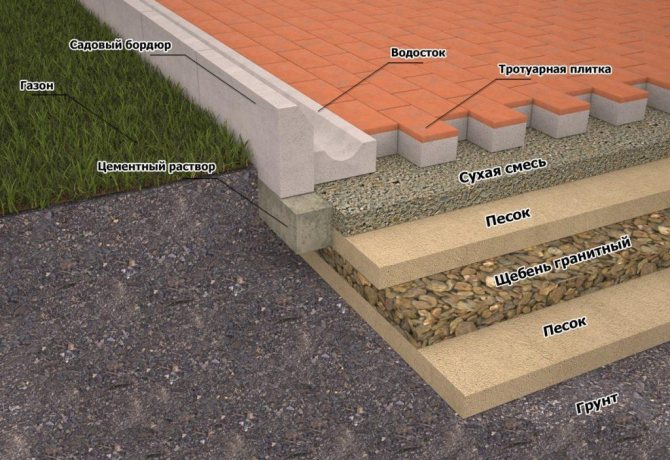

Premièrement, ils limitent le chemin le long des bords, enfoncent des piquets d'environ 7 cm de haut dans le sol et tirent la corde au niveau. Ensuite, la couche supérieure de sol avec de la végétation et des débris est enlevée. Si la surface présente des irrégularités, une plus grande couche de sol est enlevée sur les collines et, dans les endroits où il y a des dépressions, elle est versée.

Toute la zone est nivelée avec un râteau et soigneusement compactée pour éviter les irrégularités lors de la pose.

Vidéo: technologie, comment s'étendre sur le sable

La vidéo montre la technologie et la disposition de la base pour la pose de dalles sur le sable:

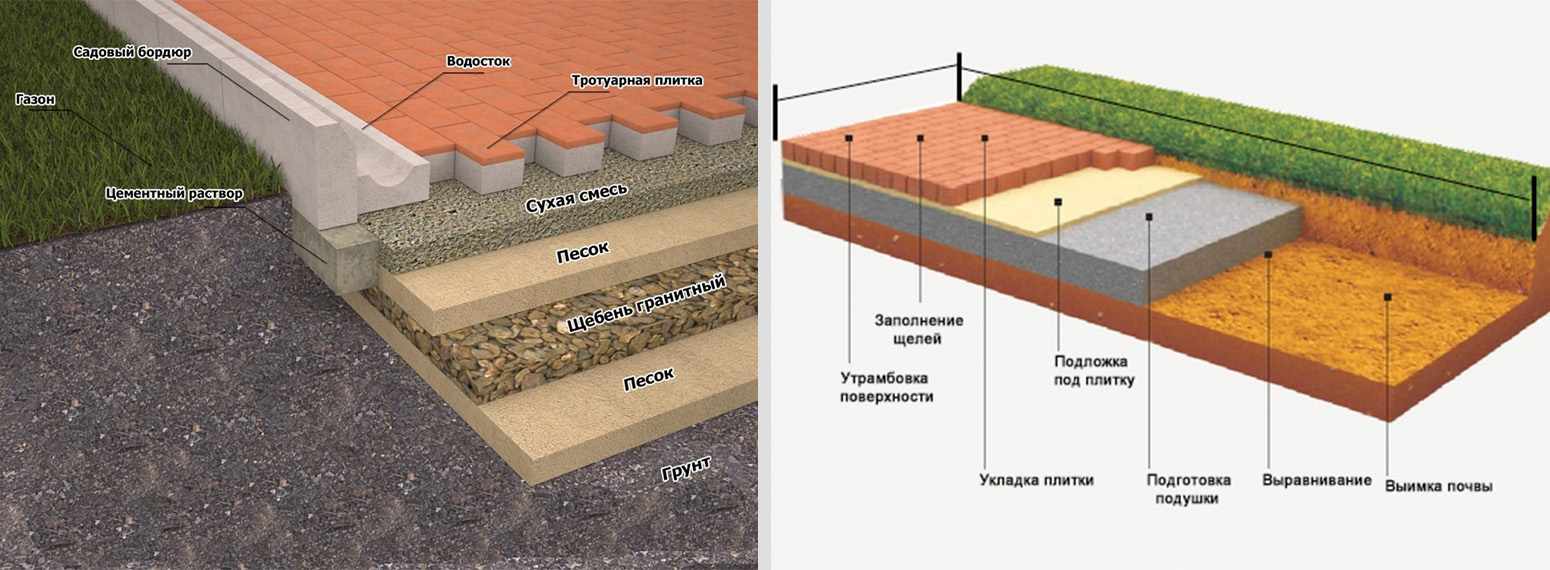

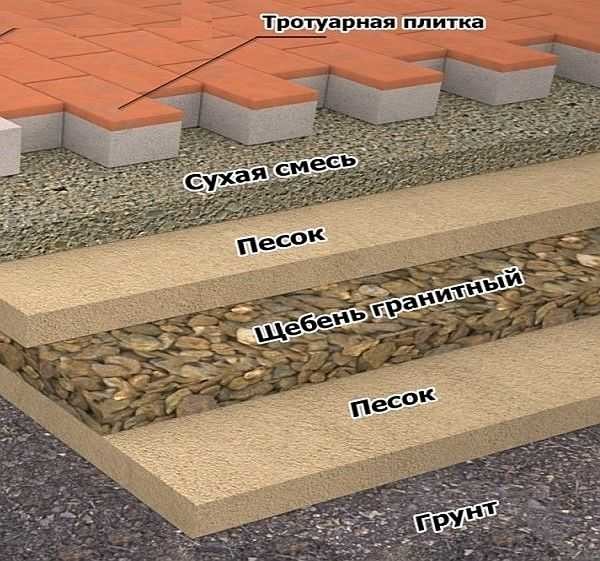

Création d'un "oreiller"

Sol préparé - la base des dalles de pavage, recouverte d'une couche de sable, ce qui augmentera la stabilité du trottoir et servira de système de drainage. Sur quel sable s'adapte-t-il ? Il est préférable de prendre du sable à grain moyen ou grossier pour la base. Découvrez les schémas de pose de dalles de pavage ici.

Il est préférable de niveler le sable avec un râteau, puis il faut le verser avec de l'eau jusqu'à ce que des flaques d'eau apparaissent à sa surface. Après 3 heures, nivelez la couche de sable avec un profilé ou un tuyau. Le revêtement peut être rendu particulièrement durable avec une base en pierre concassée ou en mortier.

Dans la vidéo : création d'un coussin pour la pose de dalles et règles de pose des carreaux sur le sable :

On étale le mélange fini sur le sable Conseil : à chaque étape, il faut garder à l'esprit que la future piste devra avoir une pente pour l'évacuation des eaux. Cela éliminera la formation de flaques à sa surface lors de fortes pluies.

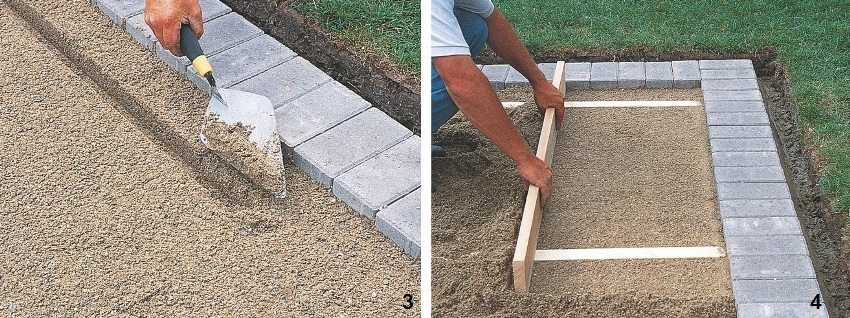

Pose et pose correcte des dalles

Pour assurer des rangées uniformes lors de la pose de dalles de pavage, vous devez commencer par l'installation le long du chanfrein de la commande de cordon et la pose doit commencer à partir de la bordure. Nous fabriquons la maçonnerie nous-mêmes et respectons strictement le cordon. À propos des dalles de pavage de jardin en plastique sur ce lien.

Il est assez facile d'obtenir des écarts égaux entre les carreaux, il suffit d'utiliser des croix lors de la pose. Parfois, le carreau peut ne pas être posé de manière très uniforme. Dans de tels cas, vous pouvez enlever une couche de sable avec une truelle ou la rapporter, puis la tasser soigneusement. Quant aux photos de dalles de pavage, renseignez-vous sur les options dans l'article.

Une surface de revêtement parfaitement plane est possible à l'aide d'un niveau de bâtiment ou d'un maillet. Une fois les travaux de pose terminés, nous procédons à l'affinage des joints en les remplissant d'un mélange ciment-sable. Le sable pour remplir les joints doit être très fin. Pour s'assurer que le mélange remplit bien la couture, arrosez les coutures avec de l'eau.

Aux endroits où les dalles de pavage adhèrent à des parties de l'aménagement paysager ou des bâtiments, les bords des carreaux peuvent être coupés avec une meuleuse. L'installation de la bordure permettra d'éviter le desserrage des tuiles, et par la suite l'étalement du chemin. Lisez à propos de l'installation d'une bordure pour dalles de pavage dans ce matériau.

Lors de l'exploitation du chemin, le sable dans les joints peut être lavé et il devra être mis à jour de temps en temps.De toutes les méthodes de pose de dalles, la méthode de pose sur sable est la plus simple à réaliser. tout seul. Nous vous recommandons également un article sur la technologie pose d'une façade humide.

Comment calculer les proportions d'un mortier de ciment et de sable adapté à la fabrication de dalles de pavage de vos propres mains?

Les experts du secteur de la construction suggèrent que la production domestique de dalles de pavage est quelque peu différente de la production industrielle, il n'est donc pas du tout nécessaire de respecter strictement les normes GOST. Mais les principaux composants restent les mêmes que dans les réglementations gouvernementales. Les voici:

- Le ciment (signifie « pierre brisée » en latin) est un liant inorganique, créé artificiellement, utilisé dans la construction.

- Le sable est un petit matériau de construction, qui est une roche sédimentaire ou des grains artificiellement broyés de ces roches (le plus souvent du quartz minéral).

- L'eau est un liquide, dans la construction, notamment pour la fabrication du mortier de béton, on n'en utilise pas, mais pur de toutes impuretés.

La qualité de la solution de béton préparée dépend également de la qualité des composants répertoriés. Ce mortier de béton à base de ciment et de sable peut être utilisé aussi bien pour la fabrication des dalles elles-mêmes que pour leur pose.

Le plus souvent, le ciment de la marque M400 ou M500 est choisi pour une solution béton destinée à la fabrication de matériau de carrelage pour l'aménagement des allées dans les jardins et sur les parcelles personnelles. Les proportions sont les suivantes : 1 partie de ciment a besoin de 3,5 parties de sable. Et le liquide est ajouté jusqu'à ce que le mélange soit de consistance épaisse de crème sure.

Il existe des proportions toutes faites calculées selon ce schéma, où un seau ordinaire de dix litres est pris comme mesure (il est le plus souvent utilisé à la ferme):

- ciment (1 partie) - 2 seaux;

- sable (3,5 parties) - 7 seaux;

- eau - environ 15 litres.

Tout d'abord, les composants secs sont mélangés, et déjà dans le mélange résultant, un peu de liquide doit être ajouté par petites portions

Comment vérifier si la solution concrète est prête ? Pour ce faire, il suffit de faire attention à ses qualités collantes - il ne doit pas coller aux parois du récipient dans lequel il a été mélangé.

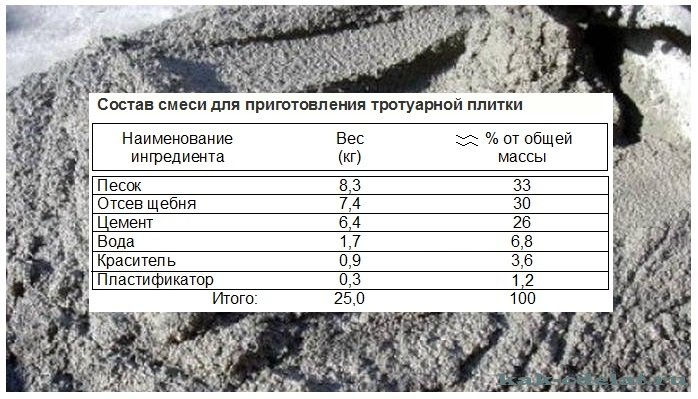

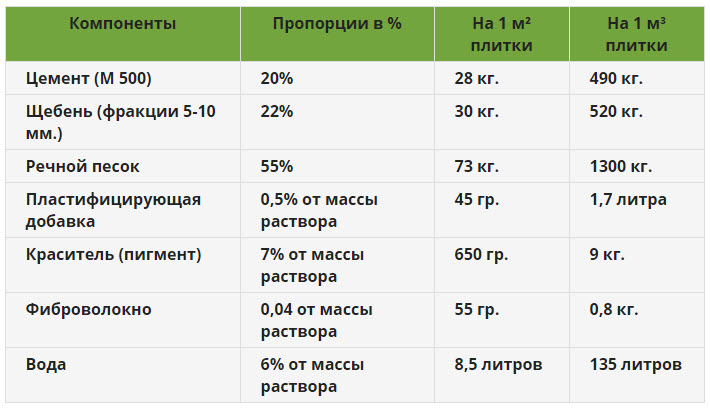

Pour améliorer la qualité des dalles de pavage, de la pierre concassée (pour la résistance) et un plastifiant (pour la plasticité et la ténacité) sont ajoutés aux composants principaux. Dans ce cas, les proportions du mélange seront modifiées (considérez l'option en pourcentage) :

- 23% de ciment.

- 20% de sable.

- 57% de pierre concassée.

- 0,5% de plastifiant (sur la base de la masse totale de ciment).

Et l'eau constituera 40% de la masse de tous les composants secs. Des proportions similaires conviennent à la fabrication de dalles de pavage à la maison.

Imperméabilisation de base

Après l'aménagement du drainage, il est imperméabilisé. Cette activité vise à créer une protection des niveaux ultérieurs contre l'humidité du sol. Il est conseillé d'utiliser un seul morceau de matériau continu, car avec le temps, les joints divergent et commencent à laisser passer l'eau. Si la base du site est en cours de préparation, les bandes sont cousues sur une machine à coudre et collées avec du ruban d'aluminium des deux côtés.

Le meilleur choix pour l'imperméabilisation est la cellophane dense vendue en rouleaux. Le matériau est durable, flexible et résistant. Il n'est pas sujet à la pourriture et à la pourriture. Dans le même temps, le polymère n'émet pas de substances nocives dans l'environnement.

Pour augmenter sa résistance, il est conseillé de le plier en deux. Les bords sont tirés pour assurer une étanchéité complète. Immédiatement après la pose du polyéthylène, celui-ci doit être saupoudré de sable pour éviter qu'il ne soit emporté par le vent et ne l'endommage avec des objets pointus.

Composition du mortier pour carrelage

Qualités requises pour une composition de carrelage :

- Résistance à l'abrasion, résistance à l'usure.

- Structure finement poreuse.

- Faible absorption d'eau.

- Résistance au gel.

Tableau des proportions des composants du béton lors de l'utilisation du ciment M500 (ciment, sable, pierre concassée)

En savoir plus sur les composants :

- Ciment pour dalles de pavage. Pour la préparation du béton, du ciment est nécessaire; pour les dalles de pavage, du ciment Portland de grade 500 et supérieur est utilisé. Les ciments de qualité inférieure ne pourront pas fournir la qualité requise.

- Sable. Sert de bon espace réservé.Un groupe moyen de sable est utilisé, avec un module de taille d'environ 2 (selon GOST 8736-93), vous devez utiliser des matières premières provenant de carrières fluviales. Le sable doit être tamisé, sans impuretés ni débris inutiles.

- Pierre concassée. En tant que gros agrégat, des copeaux de granit sont utilisés, ce qui améliore la résistance de la tuile, sa résistance au gel. Des fractions dont la taille varie de 5 à 10 mm, et des ajouts d'aiguilles et lamellaires inférieurs à un quart du volume de pierre concassée granulaire. Ce matériau ne doit être utilisé qu'une fois lavé. La pierre concassée de roches ignées convient, par exemple, au granit, GOST 8267-82. Une classe de résistance à la compression est requise à partir de 1000 et une résistance au gel supérieure à 200.

- Additifs et plastifiants - confèrent de la plasticité à la masse brute du béton, empêchent le délaminage et la fissuration à la fois pendant le séchage et l'utilisation, ajoutent des propriétés hydrofuges au mélange de béton, le produit devient moins cassant. Lors de l'utilisation de plastifiants, ils doivent être préalablement dilués dans de l'eau tiède, qui sera ajoutée à la solution de béton. Dans ce cas, l'ajout se fait avec une agitation constante de l'eau et l'ajout progressif du plastifiant. Les plastifiants sont ajoutés à raison de 0,5 à 1 % en poids du ciment.

Le plastifiant confère de la plasticité à la masse

Pour obtenir des caractéristiques de résistance élevée, des fibres de verre polypropylène, polyamide et résistant aux alcalis peuvent être ajoutées à la composition du béton, dans une masse d'environ un kilogramme par mètre cube de mortier.

- Teintures. La variété de la palette de couleurs des carreaux est réalisée en ajoutant des colorants et des pigments au mélange de béton. Les exigences pour les colorants sont une résistance élevée à la lumière ultraviolette et aux alcalis, car la surface du pavage devra subir de fortes charges solaires et le ciment a des propriétés alcalines. Les pigments, comme les plastifiants, sont d'abord mélangés dans de l'eau, puis le mélange est ajouté au ciment. Il doit être ajouté dans une proportion de 3 à 15 pour cent au volume de ciment, en fonction de la saturation de couleur souhaitée. Il n'est pas recommandé d'ajouter trop peu ou, au contraire, beaucoup de colorant, car une petite quantité donne une mauvaise couleur et une grande quantité diminue les caractéristiques de résistance du béton et augmente les exigences de la solution en eau. Les proportions sont indiquées dans la notice du pigment du fabricant.

- L'eau. Ici, il vaut la peine de suivre strictement la recette, car une quantité excessive d'eau entraînera une augmentation du temps de séchage du carreau fini et une diminution de sa qualité. L'eau doit être prise exempte de saleté et d'impuretés.

Préparation étape par étape de la solution

Nous allons maintenant examiner plusieurs options pour la préparation correcte d'une solution pour la production de dalles de pavage. Commençons par les méthodes les plus simples et passons progressivement à des méthodes plus complexes. Entrées récentes

Tronçonneuse ou scie électrique - que choisir pour le jardin ? 4 erreurs lors de la culture des tomates en pot, qui sont commises par presque toutes les femmes au foyer Les secrets de la culture des semis des Japonais, très sensibles à la terre

Lorsque vous préparez un mortier pour la production de dalles de pavage à la maison, il n'est pas nécessaire de suivre les normes qui sont recommandées pour les entreprises. Si vous essayez très fort, alors n'importe quelle recette de mélange de béton peut être utilisée pour produire ce matériau. Quelques-uns des plus courants sont énumérés ci-dessous.

Préparation de mortier sec de ciment-sable dans un rapport de 1: 1,5. Ajouter progressivement de l'eau au sable et au ciment et amener le mélange à la consistance d'une crème sure épaisse. Pour un meilleur mélange, il est nécessaire d'utiliser un perforateur ou une perceuse équipé d'un embout mélangeur. Lorsque la consistance souhaitée est obtenue, nous la déposons dans des formes préparées.

Une autre méthode de préparation d'un mélange pour dalles de pavage. Vous devez prendre deux seaux de sable et le remplir de six litres d'eau, puis bien mélanger le tout. Après cela, vous devez ajouter deux seaux de ciment au mélange.

Lorsque le mélange est prêt, vous devez remplir cinq autres seaux de sable, verser soigneusement le tout avec de l'eau, ce qui prendra environ six litres. Le résultat devrait être une solution épaisse qui ne devrait pas coller à la truelle. Le mélange fini doit être mélangé pendant quelques minutes, puis chargé dans le moule.

Si un plastifiant est ajouté à la solution finie en tant qu'additif, les propriétés de la composition se développent considérablement. La composition acquiert de l'élasticité et devient plus résistante aux basses températures.

Lors de l'ajout de plastifiants, il faut veiller à garder la composition épaisse. Lorsque le mélange est prêt, il est réparti dans les moules, puis les tuiles sont formées par vibration.

Pour augmenter la résistance de la solution, il est nécessaire d'ajouter de la pierre concassée, du tamis ou de la microsilice à la composition. Dans ce cas, il n'y a pas besoin d'un marteau perforateur. Si vous utilisez un mélangeur pour mélanger, la casse ne peut être évitée. Il est préférable d'utiliser une pelle. Pour vous faciliter la préparation du mélange, vous pouvez utiliser une bétonnière.

Si les dalles de pavage doivent être produites à l'échelle industrielle, il est alors nécessaire d'aborder la préparation du béton de manière plus responsable. Il est nécessaire de se familiariser à l'avance avec les normes de la norme de l'État et de respecter ces paramètres lors de la préparation du mélange. Il est nécessaire d'aborder la sélection du matériel avec un soin particulier.

Il est également important de prendre en compte la marque de ciment, qui doit être au minimum M500 et ne pas contenir d'additifs. La pierre concassée pour la préparation du mélange doit être utilisée en granit, fraction 5-10 mm

Les suppléments doivent être utilisés sans économiser.

Pour la coloration, il est préférable d'utiliser un schéma de couleurs importé de production allemande ou tchèque. Si le choix s'est porté sur un colorant de production nationale, le signet devrait être augmenté de 80%. Le dosage du ciment et des colorants ne peut pas être modifié, sinon cela affectera les caractéristiques de qualité des dalles de pavage, sa couleur sera instable.

Caractéristiques de la préparation du plastifiant

Il faut se rappeler que la préparation du plastifiant doit être prise en charge à l'avance. Cela se fait comme suit. Le plastifiant C-3 est versé dans de l'eau chauffée à 40 degrés. Ici, il est nécessaire de respecter le rapport de 1: 2. Ensuite, il est mélangé pendant 15 minutes avec un perforateur avec un accessoire de mélangeur. Lorsque le mélange est terminé, la solution doit être laissée pendant un certain temps.

Il est préférable de préparer la solution le soir. Le matin, lorsque la préparation du mélange de béton commencera, il suffira de remuer le mélange pendant 15 minutes, après quoi il pourra être utilisé.

Tous les matériaux qui seront utilisés pour préparer le mélange de béton doivent être situés à distance de marche. Il est conseillé de déterminer à l'avance combien de récipients gradués seront utilisés pour chaque composant du mélange.

Le lieu de travail doit être équipé comme suit : du ciment, du sable et de la pierre concassée sont coulés sur des tôles qui sont posées autour de la bétonnière à une distance oscillante. Un conteneur se trouve à proximité, qui doit être rempli d'eau au préalable.

Poser du grès de vos propres mains

Tout d'abord, vous devez laver le grès - la pose à faire soi-même se fait uniquement avec des pierres propres.

Utilisez un pinceau pour de meilleurs résultats. Après, étalez les plaques pour sécher.

Le séchage peut être combiné avec un tracé de pierre préparatoire pour présenter le résultat final.

Couper avec une meuleuse pour donner la forme désirée est facile, mais n'en faites pas trop.

Toute la beauté du matériau naturel dans son traitement minimal.

Pierres d'épaisseurs différentes, frappées avec un marteau au même niveau.

La touche finale du coiffage - le nettoyage à partir de gouttes de solution.

De tels chemins sont rarement encadrés par une bordure, le plus souvent ils nivellent les niveaux du sol et les chemins.