Où est-il appliqué ?

La principale direction d'application est le renforcement des structures en béton armé. La fibre est posée sur les sections de la structure les plus sollicitées.

Quels motifs de renforcement des structures de bâtiment peuvent être distingués:

- vieillissement physique de l'objet, usure réelle du matériau et des éléments structuraux individuels (dalles, poteaux, etc.) ;

- de tels dommages à la structure en béton, qui a réduit sa capacité portante ;

- réaménagement des locaux, dans lequel des ajustements sont apportés aux unités structurelles porteuses;

- situations où il y a une demande d'augmentation du nombre d'étages dans les bâtiments;

- le renforcement des structures dicté par l'urgence et sa résolution urgente ;

- mouvements de terrain.

Mais la fibre de carbone interagit si bien non seulement avec le béton armé. Il en va de même pour les structures métalliques qui ont un module de résistance et d'élasticité lié à la fibre de carbone. Vous pouvez également travailler avec des structures en pierre, telles que des piliers, des murs de briques de maisons.

Les poutres de plancher en bois doivent également être renforcées si l'état du système de poutres nécessite une intervention, si la capacité portante est manifestement réduite.

Méthodes de renforcement (renforcement) des principaux types de dalles

Différents types de dalles sont utilisés dans la construction. Ils peuvent être monolithiques, nervurés, creux. Selon le degré et le type de destruction, la méthode de renforcement des sols est également sélectionnée. Avant de commencer les travaux, les calculs nécessaires sont effectués et un projet technique est créé.

Les calculs tiennent compte de la présence et de l'emplacement des armatures comprimées situées le long de la largeur des barres d'armature. Le renforcement des dalles doit être effectué par des ouvriers expérimentés.

Dalles creuses

De telles dalles sont restaurées en comblant les vides technologiques. Cette méthode est beaucoup plus efficace que l'installation d'un monolithe supplémentaire. Tout d'abord, nettoyez la dalle de la chape. Ensuite, un sillon y est creusé, jusqu'à 100 mm de large, le long de la dalle au-dessus des vides. À l'étape suivante, les surfaces sont soufflées à l'air comprimé.

Ensuite, un cadre de renforcement vertical et un treillis de renforcement horizontal sont réalisés. Ensuite, des lattes spéciales sont exposées, les vides sont remplis de béton.

2 voies pour les sols monolithiques

La méthode de renforcement la plus courante consiste à créer une autre dalle monolithique, qui se superpose à l'ancienne. Cependant, de nombreux experts estiment que cette méthode n'est pas toujours efficace. Dans certains cas, il est possible de prouver par des calculs que l'ancien revêtement, au contraire, est encore plus chargé.

Il est plus sûr de renforcer les côtes avec des coins, après les avoir préalablement traités, en éliminant la graisse de la surface. La taille d'un tel coin est de 100x100 ou 120x120 mm. Il est conduit sous le bord de la dalle. Un espace est préparé dans les pièces de support, jusqu'à 120 mm de profondeur.

Ceci est fait pour qu'il y ait où mettre l'étagère inférieure du coin. Il doit être dirigé vers l'intérieur de l'appareil. Dans la deuxième méthode de renforcement des blocs monolithiques, les fragments de chevauchement sont remplacés.

plaques en U

Ce type peut être amélioré de deux manières. La première méthode a déjà été décrite - avec la création d'un nouveau réseau concret. La deuxième façon est d'utiliser un canal. Il aide à redistribuer les charges, dont la plupart seront sur les poutres de plancher et les murs porteurs. Un corset fait de poutres soudées donne le même effet.

Dalles nervurées

Pour la réparation de tels sols, trois méthodes ont été développées :

- Ils utilisent la même technologie que pour la réparation des dalles monolithiques.

- Des colonnes de support sont installées.

- Des ferrures en treillis sont utilisées. Il est posé le long de la diagonale de la dalle, formant ainsi 2 raidisseurs, renforçant ainsi la dalle.

Dalles en béton armé de fibres de carbone

Ce type d'amplification est considéré comme le plus progressif. Dans ce cas, la bande de carbone est collée directement sur la plaque RC elle-même.

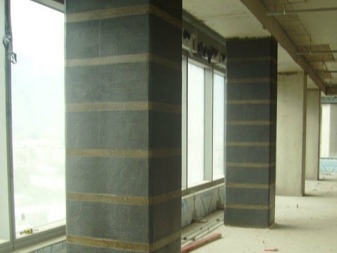

Que faire si les colonnes sont surchargées

De nombreux spécialistes qui ont eu à faire à la restauration de dalles estiment que de telles méthodes ne résolvent pas complètement le problème dans la plupart des cas. Ils peuvent être utilisés lors du renforcement de colonnes comprimées qui coïncident avec la projection des barres d'armature de travail du cadre. Dans ce cas, les colonnes sont enveloppées de faisceaux en plusieurs couches.

Les harnais sont en fibre de carbone. S'il n'y a pas de harnais, utilisez des bandes du même tissu. Lors de l'application d'un ensemble de ces mesures, la capacité portante de l'ensemble de la structure augmente.

Les dalles de tout bâtiment sont constamment sous tension. Ils sont sollicités par des forces mécaniques, statistiques et dynamiques. De plus, ils sont détruits par des conditions environnementales défavorables, l'exposition à divers produits chimiques. Par conséquent, examiner leur état et déterminer la méthode d'amplification est un travail responsable.

Avantages des matériaux composites

Le renforcement des structures porteuses avec de la fibre de carbone est une méthode progressive et moderne qui présente un certain nombre d'avantages dus aux propriétés du matériau lui-même :

- Pour effectuer des travaux de renforcement, vous n'avez pas besoin d'attirer d'équipement spécial avec une grande capacité de charge, car le matériau est léger.

- La technologie de renforcement externe des structures en béton armé utilisant des matériaux composites permet de réaliser ces travaux jusqu'à 10 fois plus rapidement qu'avec d'autres technologies.

- Le matériau vous permet de multiplier par quatre la capacité portante de la structure par rapport au même indicateur lors de l'utilisation d'autres matériaux.

- La charge structurelle n'augmente pas

- La fibre de carbone n'est pas affectée par les processus corrosifs et les facteurs environnementaux négatifs

- La durée de vie du matériau peut être supérieure à 75 ans

- La fibre de carbone est de loin le moyen le moins coûteux et le plus efficace de corriger les erreurs de conception et de travaux préliminaires de construction.

L'efficacité de cette technologie ne peut guère être surestimée. Son utilisation permet d'éviter de graves problèmes de fonctionnement en cas de dommages aux structures dus à l'usure naturelle ou à des contraintes mécaniques. Le renforcement permettra non seulement de minimiser les conséquences des dommages subis, en ramenant la structure à sa capacité portante précédente, mais même de l'augmenter considérablement. De plus, le matériau composite dense et étanche protégera le béton de l'humidité et empêchera la corrosion dans l'armature.

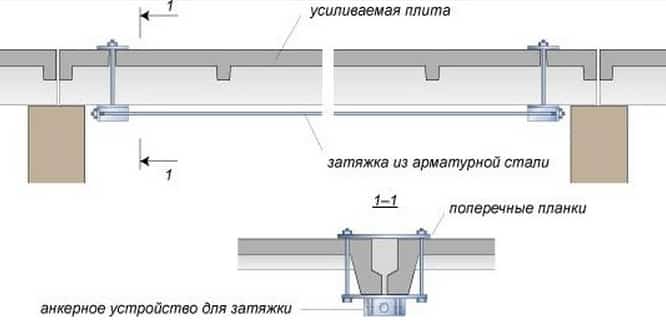

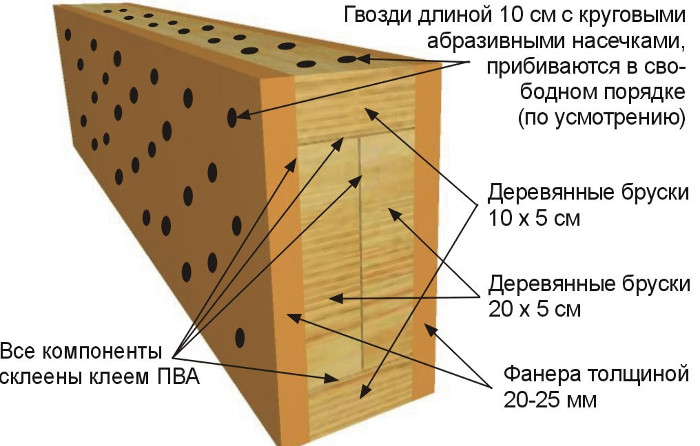

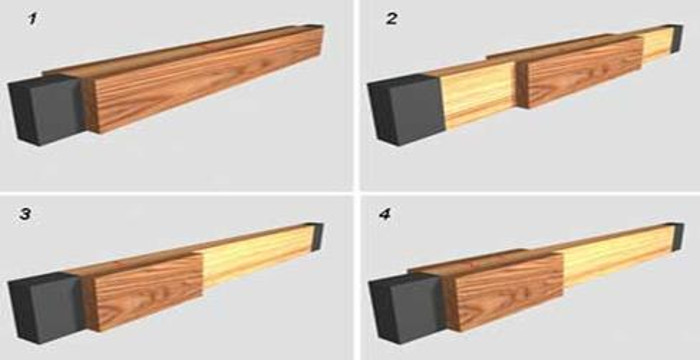

Application de superpositions

L'utilisation de revêtements pour renforcer et réparer les poutres de plancher est utilisée lorsqu'il y a des dommages dans une certaine zone. Le sens des travaux de restauration est d'installer des plaques de bois des deux côtés de la zone à problème, qui sont fixées à des parties entières du bois avec des boulons avec écrous et rondelles.

De plus, les superpositions peuvent être placées à la fois des côtés de la poutre, du dessus et du dessous. Cependant, dans tous les cas, pour les réparations, il est nécessaire d'utiliser du bois séché traité avec une solution antiseptique ou antifongique.

Si une section de la poutre de plancher est endommagée au point qu'il n'en reste pratiquement plus rien, les revêtements doivent être installés sur toute la longueur de la poutre : d'un mur à l'autre. Aux points de jonction, des profilés métalliques doivent être utilisés. En particulier, une prothèse en acier, qui est une bande métallique pliée à 90º ou une tige métallique du diamètre correspondant.

Calcul du ferraillage des structures en béton armé

Le calcul du renforcement des structures en béton armé (murs, sols, fondations, colonnes) et autres systèmes de construction implique un travail responsable et complexe qui peut être effectué exclusivement par des professionnels hautement qualifiés. Il n'est pas sans ambiguïté recommandé d'effectuer les calculs par vous-même. Habituellement, la tâche est confiée à des départements entiers d'organisations de conception - il ne sera pas difficile de trouver des spécialistes à Moscou et dans les régions éloignées.

Quelles données sont nécessaires pour calculer le ferraillage des structures en béton armé:

- Les résultats de l'examen, les examens des structures de bâtiment dont le renforcement est prévu - sans eux, les calculs ne peuvent pas être effectués.

- Des photos détaillées de la surface sont hautement souhaitables.

- Explications détaillées de ce qu'il faut faire et comment le faire.

Habituellement, les calculs du renforcement des structures sont effectués dans un délai de 1 à 5 jours, mais il est souhaitable de clarifier, car la période peut dépendre de la quantité de travail, de la charge de travail des spécialistes et d'autres paramètres tout aussi importants.

Le renforcement du béton avec de la fibre de carbone est une méthode moderne et efficace pour augmenter la capacité portante des structures, éliminer les conséquences des accidents, reconstruire les éléments anciens et renforcer les nouveaux.

Préparation des composants.

Les matériaux en carbone sont fournis enroulés et emballés dans du polyéthylène

Il est très important de ne pas les tacher de poussière, qui le sera beaucoup après le broyage du béton, sinon la fibre de carbone ne sera pas imprégnée d'un liant, c'est-à-dire. vous obtenez un défaut de fabrication

Par conséquent, la zone vierge doit être recouverte de polyéthylène dense et la longueur requise de matériau en carbone doit être déroulée le long de celle-ci. La coupe des ceintures et des filets en carbone peut être effectuée avec un couteau de bureau ou avec des ciseaux en métal et des lamelles en carbone - avec une meuleuse d'angle avec une meule à tronçonner pour le métal.

En règle générale, des adhésifs à deux composants sont utilisés - c'est-à-dire il est nécessaire de mélanger deux matériaux dans une certaine proportion. Il est nécessaire de suivre strictement les instructions du fabricant et d'utiliser des balances ou des instruments de mesure lors de la distribution. Le mélange des compositions s'effectue en ajoutant progressivement un composant à un autre avec un mélange constant avec une perceuse à basse vitesse. Des erreurs de dosage ou un mélange incorrect d'un composant avec un autre peuvent faire bouillir l'adhésif.

Ces dernières années, la plupart des fabricants ont fourni des adhésifs en kits - c'est-à-dire dans deux seaux avec des volumes de composants déjà dosés. Ainsi, vous pouvez simplement mélanger le contenu d'un seau dans un autre (le seau est spécialement fourni avec un volume plus important (à moitié vide)) et obtenir une composition adhésive prête à l'emploi.

Les colles polymères-ciment (pour filets en carbone) sont fournies dans des sacs et peuvent être scellées à l'eau selon les instructions, comme tout matériau de réparation.

Il ne faut pas oublier que l'adhésif a une durée de vie limitée - environ 30 à 40 minutes et qu'il diminue fortement lorsque la température dépasse 20 ° C. Par conséquent, le volume de l'adhésif préparé ne doit pas dépasser les capacités physiques de sa production.

Installation de matériaux en fibre de carbone.

Selon le type de matériau en fibre de carbone, la technologie de son installation est très différente :

L'installation des rubans en carbone peut être effectuée par méthode "humide" ou "sèche". Dans les deux cas, une couche d'adhésif est appliquée sur la base, mais avec la méthode "humide", le ruban de carbone est d'abord imprégné d'adhésif, puis enroulé sur la base, et dans la méthode "à sec", le ruban est enroulé sur la base, puis imprégné d'une couche d'adhésif par le dessus. L'imprégnation du ruban de carbone est réalisée en appliquant une couche d'adhésif sur sa surface et en la pressant avec un rouleau à peinture ou une spatule, en veillant à ce que la couche supérieure du liant pénètre profondément dans la fibre de carbone et que la couche inférieure du liant sorte .Les rubans en carbone peuvent être empilés en plusieurs couches, mais lorsqu'ils sont collés à la surface du plafond, il n'est pas recommandé d'effectuer plus de 2 couches en une seule fois - le matériau commence à "glisser" sous son propre poids.

Il ne faut pas oublier qu'une fois l'adhésif polymérisé, sa surface sera lisse et il sera impossible de lui appliquer une finition de haute qualité. Par conséquent, il est nécessaire d'appliquer une couche de sable grossier sur l'élément "frais" de renforcement.

Lors de l'installation de lamelles de carbone, un adhésif est appliqué à la fois sur la structure et sur l'élément de renforcement. Après cela, la lamelle est roulée jusqu'à la base avec un rouleau à peinture ou une spatule.

L'installation du treillis en carbone s'effectue sur une surface en béton humide. Tout d'abord, la première couche de la composition polymère-ciment est appliquée. Il peut être appliqué à la fois manuellement et mécaniquement - par béton projeté. Une maille de carbone est enroulée sur la couche "fraîche" de ciment polymère avec une légère indentation dans la composition. Il est plus pratique de le faire avec une spatule. Ensuite, il est nécessaire de maintenir une pause technologique avant le début de la prise de la composition. Le temps de prise dépend de la composition choisie et de la température ambiante, mais l'état requis - le ciment polymère est à peine pressé avec le doigt. Après cela, une couche de revêtement de ciment polymère est appliquée.

Méthodes de base de renforcement d'objets en béton

Le renforcement avec des feuilles de carbone repose sur deux méthodes :

Innovante - une méthode qui a été mentionnée plus d'une fois dans le texte (elle est divisée en méthode "sèche" et "humide"). Elle consiste à utiliser un matériau composite (fibre de carbone, fibre de carbone ou Kevlar) à l'aide d'adhésifs pour une adhérence forte. En fixant, en règle générale, avec des matériaux en ciment.

Combiné - par son nom même, il est clair qu'il combine plusieurs méthodes. Parmi ceux-ci, innovants et traditionnels. La deuxième méthode consiste à augmenter le niveau de résistance en utilisant des matériaux autres que la fibre de carbone. De tels matériaux sont moins pratiques dans la construction, car ils ont un poids relativement plus élevé. Ainsi, le procédé combiné consiste à utiliser un tissu de carbone et d'autres matériaux de renforcement. Cette méthode est généralement utilisée dans les zones de stress accru.

Que rechercher lors de la création d'un projet de ferraillage :

Tout d'abord, il convient de prêter attention aux résultats de l'analyse et de l'examen de la structure. Une telle analyse est réalisée dans le cas de défauts visibles, avec une diminution du niveau de résistance.

Quelle est la durée du bâtiment

Les vieux bâtiments sont plus sensibles aux processus destructeurs.

Il est nécessaire de collecter des informations sur le sol sur lequel la construction de l'installation est prévue

Il est important d'indiquer s'il existe des plans d'eau susceptibles de créer des inondations, d'autres éléments naturels existants (impact agressif de facteurs externes)

Informations sur les situations d'urgence, les positions. Il est nécessaire d'indiquer les défauts existants.

Les caractéristiques réelles de tous les matériaux utilisés (béton, acier, etc.)

etc.).

Informations sur les pièces précédemment renforcées.

Données sur les charges grossissantes possibles.

Renfort en fibre de carbone

Le renforcement avec de la fibre de carbone est une méthode de renforcement des poutres de plancher en bois, qui n'est pas entièrement traditionnelle, mais est utilisée dans les cas où la pièce a une petite surface ou pour d'autres raisons lorsque les méthodes ci-dessus ne peuvent pas être appliquées.

La fibre de carbone est un matériau innovant qui résiste parfaitement à toutes les contraintes mécaniques, y compris les contraintes de flexion.

Les éléments en fibre de carbone sont disponibles dans diverses modifications, notamment des plaques, des feuilles, des fils, des rubans ou simplement sous forme de tissus.Le processus même de renforcement des poutres en fibre de carbone consiste à superposer des couches de colle (résine époxy) les unes sur les autres jusqu'à obtention d'une rigidité suffisante de la poutre.

Une fois la colle durcie, les couches sont un revêtement monolithique, qui n'est pas inférieur au métal dans ses caractéristiques.

Nous appliquons des technologies modernes

Récemment, il y a eu des tentatives expérimentales pour remplacer le renfort métallique lors du renforcement du chevauchement avec des fibres de carbone ou des plastiques renforcés de fibres de carbone. En effet, les matériaux, principalement les câbles et les tissus à base de fibre de carbone ou de « Kevlar » utilisés dans la fabrication de gilets pare-balles, ont une résistance à la traction encore plus élevée que le renfort métallique traditionnel.

Où est-il préférable de postuler

L'utilisation de ces matériaux doit être soumise à certaines exigences :

- la surface de l'élément de construction doit être parfaitement (à une fraction de millimètre) nivelée ;

- la colle doit être choisie de telle sorte qu'elle crée l'adhérence (adhérence) nécessaire entre les surfaces à coller et soit chimiquement neutre vis-à-vis de leur structure ;

- assurer une protection fiable de la structure lors des opérations ultérieures (les matériaux tels que la fibre de carbone sont difficiles à déchirer, mais faciles à couper).

Installation de fibre de carbone pour renforcer le béton

Le renforcement des structures est une étape nécessaire à la construction d'un bâtiment durable et de qualité. Le but principal de l'utilisation d'amplificateurs est d'augmenter la résistance des caractéristiques de roulement. De telles technologies sont nécessaires pour la construction et la restauration de structures après exposition à des stimuli externes.

En particulier, en cas de dommages locaux, cela n'a aucun sens de démonter la structure et d'en ériger une nouvelle. Il est beaucoup plus facile de régler la situation en sachant utiliser un chiffon en carbone.

Sur la photo ci-dessus, vous pouvez reconstituer visuellement l'image complète de tout ce qui précède. L'installation de la fibre de carbone est assez facile pour le faire vous-même. L'essentiel est de connaître les méthodes d'installation et les principes de base avant d'effectuer l'installation :

- Avant les travaux d'installation, il est nécessaire de niveler la surface à réparer, puis d'en retirer les couches supérieures de poussière.

- Supprimez toutes les bosses, fissures ou autres défauts visibles sur le plan de travail. Les recouvrir hermétiquement de composés de ciment.

- Alignez, lissez toutes les irrégularités saillantes.

- Il est recommandé de tracer une ligne pour une adhérence nette et facile.

Il existe deux méthodes d'installation

- "Méthode sèche". Les matériaux avec adhésifs sont utilisés comme adhésifs. La première étape consiste à mélanger les liants pour l'installation. La fibre de carbone est coupée à la taille requise. L'adhésif est appliqué sur la surface à réparer. Le tissu coupé est collé à la composition adhésive, une couche de revêtement de la composition polymère-ciment est appliquée sur le dessus. Poncez si vous le souhaitez pour une meilleure adhérence.

- La "méthode humide" est quelque peu différente de la première. Après avoir mélangé les liants pour l'installation, la fibre est coupée selon les dimensions et les formes requises. L'adhésif est appliqué sur la surface à réparer. De plus, il imprègne la toile des deux côtés. Après cela, la toile est soigneusement collée, saupoudrée de sable. La dernière étape est l'application d'un revêtement protecteur avec une composition polymère-ciment. Effectuer la finition finale.

Le renforcement structurel avec de la fibre de carbone est utilisé pour améliorer la résistance des bâtiments construits à partir de différents matériaux. Convient pour le renforcement du béton, des bâtiments en béton armé, des structures en bois, en métal, en pierre.

La méthode de renforcement peut être utilisée pour renforcer des structures de toute complexité et géométrie (arcs, colonnes, murs porteurs, ouvertures de plafond, etc.).

Comment comprendre dans quel cas la pose d'une tôle de renfort est nécessaire ? Il y a plusieurs raisons principales pour lesquelles le renforcement des structures est souhaitable :

- Erreurs de calcul, inexactitudes dans la conception originale du bâtiment.

- Le sol sous l'objet construit s'est avéré être sujet à la mobilité.

- Le bâtiment a été érigé il y a longtemps, les premiers signes d'usure des matériaux et des pièces individuelles sont apparus. Une usure précoce est possible en cas de facteurs externes agressifs.

- Le réaménagement, qui implique des modifications des murs porteurs et d'autres structures fondamentales.

- Une augmentation du niveau de sécurité est nécessaire pour éviter les conséquences désagréables d'éventuels accidents.

- La structure portante de la pièce a été considérablement endommagée. Dans ce cas, il est nécessaire d'augmenter le niveau de résistance de cet élément.

- L'érection d'étages supplémentaires et leur reconstruction nécessitent une augmentation de la fiabilité de la partie basse du bâtiment.

- Pour les mesures préventives lors de la reconstruction d'un objet ancien. L'utilisation du renfort en fibre de carbone comme introduction d'une nouvelle méthode technologique.

- Tout dommage accidentel

Étapes de travail et types d'éléments de renforcement

Le principe général du renforcement est le même partout - la fibre de carbone est appliquée aux zones de la structure où la plus grande contrainte est présente. Le plus souvent, il s'agit du centre de la travée de la structure le long du bord inférieur. Et pour résoudre des problèmes spécifiques, vous devrez décider quel type d'éléments de renforcement est le mieux adapté - rubans, lamelles ou treillis.

Rubans et lattes

Le renforcement des structures de bâtiment avec des bandes et des lamelles en fibre de carbone se produit de la même manière. Pour cela, des adhésifs identiques ou similaires sont utilisés et l'installation est effectuée selon des principes généraux. C'est pourquoi ils sont souvent utilisés ensemble.

L'utilisation de treillis en carbone dans près de cent pour cent des cas exclut la possibilité d'utiliser du ruban adhésif et des lamelles, car son installation est associée à l'exécution d'un travail "humide".

Comment se déroule le travail ?

Initialement, la principale chose à faire est de déterminer les sections mêmes de la structure qui subissent les charges les plus importantes et, par conséquent, ont besoin de renforcement. Après cela, la construction est balisée et les travaux préparatoires commencent, au cours desquels les zones sur lesquelles le composite sera collé sont soigneusement nettoyées de la finition, de la saleté, etc. Le nettoyage s'effectue à l'aide d'un équipement de broyage spécial.

Affûtage

La qualité de la préparation de la surface du béton pour le collage de l'armature composite affecte directement son efficacité, car le travail conjoint du béton et du composite en termes de répartition des charges en dépend. Le broyage doit être effectué dans le respect de la technologie. La pénétration d'humidité sur la surface à poncer doit être complètement exclue et la poussière et la saleté doivent être complètement éliminées après le ponçage.

Composants

Une fois la surface de la structure en béton armé préparée, c'est au tour de la préparation des éléments de renforcement. La fibre de carbone est livrée enroulée dans son emballage d'origine. Pour commencer à travailler avec le matériau, préparez pour cela une zone spéciale sur le chantier, recouverte de polyéthylène. Ceci est fait afin d'exclure la pénétration de poussière de béton sur le matériau, car cela conduira au mariage. Vous pouvez couper le tissu de carbone à l'aide d'un couteau de construction ordinaire, de ciseaux en métal. La coupe des lamelles peut être effectuée avec une meuleuse d'angle.

Pour les autocollants, les adhésifs à deux composants sont le plus souvent utilisés. Il n'est pas difficile d'acheter les ingrédients, mais vous devez suivre strictement les instructions du fabricant lors du mélange et calculer avec précision le dosage à l'aide de la balance. Cela ne devrait pas être un problème, car de nombreux fournisseurs modernes d'adhésifs de construction les proposent déjà emballés dans des seaux spéciaux.Ajouter l'adhésif progressivement pour éviter l'ébullition pendant le processus de mélange.

Montage

La pose du ruban carbone se fait "à sec" ou "humide". La différence entre eux est que dans le premier cas, le ruban est d'abord appliqué sur la base, après quoi il est imprégné d'un adhésif, et dans le second cas, l'imprégnation se produit en premier. La composition est soigneusement appliquée à la surface du composant de renforcement afin qu'elle pénètre profondément dans le matériau et ressorte du côté de la base en béton. Les lamelles sont montées de la même manière, seul le liant dans ce cas est appliqué à la fois sur la base et sur l'élément lui-même. Et le treillis en carbone est toujours monté sur une surface de base en béton légèrement humide.

Types de dalles utilisées dans la construction

Les dalles de plancher en béton armé sont principalement des types suivants :

- préfabriqués, qui sont utilisés dans les revêtements et les plafonds des bâtiments résidentiels, industriels et publics, posés sur des éléments de charpente en béton armé - poutres, traverses, fermes, ainsi que sur des murs en briques; leurs types :

- nervurées, jusqu'à 12 000 mm de long - avec des étagères trapézoïdales longitudinales massives, dans lesquelles se trouve le principal renfort de travail, et des étagères minces (jusqu'à 50 mm d'épaisseur) renforcées de treillis, en outre ces plaques ont de petits raidisseurs transversaux sur la face inférieure, situés avec le même pas...

- creux, d'une longueur de 3000 à 6000 mm - section rectangulaire avec canaux longitudinaux étendus (jusqu'à 6 pièces), tandis que les vides peuvent être idéalement de forme ronde ou ovale.

- un plancher monolithique est dans la plupart des cas réalisé sous la forme d'une "cage à poutres", constituant un tout avec les poutres sur lesquelles il repose. Les poutres longitudinales et transversales aux points d'intersection sont également connectées de manière monolithique et connectées par armature avec des colonnes préfabriquées avec une portée et un pas donnés. Dans certains cas, des éléments de charpente de bâtiment préfabriqués peuvent être utilisés pour supporter des dalles de plancher monolithiques.

- Dans les bâtiments anciens de la fin du XIXe - début du XXe siècle, on trouve des sols avec des poutres en I porteuses (le plus souvent - avec des rails ordinaires), dont l'espace est rempli de béton sur brique cassée. Afin que ces poutres ne "s'écartent" pas lors du bétonnage, elles ont été rapprochées par des bandes métalliques par soudage par forgeage.

Des revêtements protecteurs

L'adhésif en résine époxy est inflammable. Sous exposition aux ultraviolets, il risque également de devenir très fragile. Par conséquent, il est nécessaire d'utiliser de telles compositions avec la protection contre le feu fournie des objets qui doivent être renforcés.

En général, le renforcement d'une structure avec de la fibre de carbone est un moyen progressif, à de nombreux points de vue, un moyen économique de renforcer la structure et ses éléments. Les composites utilisés pour le renforcement sont beaucoup plus légers et beaucoup plus minces que les matériaux plus conventionnels. De plus, le renforcement externe est une technique moderne polyvalente. Il est utilisé à la fois au stade de la construction du bâtiment et lors des réparations, lors des travaux de restauration, c'est-à-dire afin de renforcer la structure, dans de nombreux cas, il n'est même pas nécessaire de suspendre son fonctionnement.

La fibre de carbone renforce des éléments de bâtiments résidentiels et industriels, des structures architecturales, des installations de transport et hydrauliques, voire des installations nucléaires.

Eh bien, ceux qui croient que l'utilisation de nouveaux matériaux et technologies est toujours plus chère que les solutions traditionnelles se trompent a priori dans leurs calculs. La résistance des structures augmente considérablement, le bâtiment ne cesse d'être utilisé pendant la réparation (et cela pourrait entraîner des pertes financières d'une taille plus importante), de telles réparations sont très rapides dans le temps.

Vous pouvez apprendre à renforcer les planches avec de la fibre de carbone dans la vidéo ci-dessous.

Début des travaux

Chacun de ces cas est soigneusement étudié par des spécialistes.Diagnostic de l'état des murs porteurs et.

Les paramètres de la dalle sont obligatoirement étudiés : sa largeur, sa valeur de section et sa portée. Après avoir retiré la couche protectrice de béton, une armature de travail est installée. Une analyse de l'état du béton est effectuée. Examinez les défauts existants.

Avant de commencer les travaux, il est nécessaire d'effectuer des mesures préparatoires, qui sont les suivantes:

- Sous le chevauchement d'urgence, des supports sont introduits, qui sont des bûches de grand diamètre et des entretoises en tuyaux métalliques. Ceci est nécessaire pour réduire et redistribuer la charge sur les dalles.

- Pour voir clairement l'ensemble du tableau des dommages, les couches de badigeon, de plâtre et de peinture sont enlevées. Toutes les zones d'effritement de la couche de béton sont nettoyées. Les tiges métalliques sont nettoyées des traces de rouille. Ensuite, le renfort est traité avec un convertisseur pour la corrosion.

- L'équipement est retiré du haut de la dalle, le plancher est démonté.

- La poussière est retirée des endroits où une nouvelle couche de béton sera posée et les zones elles-mêmes sont dégraissées.

Nous identifions la violation

Les principaux signes de destruction sont les fissures et le délaminage des éléments en béton situés dans la partie inférieure de la section de la dalle. Les défauts du sol s'accompagnent de fissures et de délaminage de la chape. Les problèmes peuvent être causés par des déflexions et des affaissements des structures, l'apparition de fissures dans la partie centrale des structures et aux endroits des supports. Un appel alarmant peut être l'apparition de zones avec un assombrissement ou, au contraire, un éclaircissement de la surface.

Sur la base des résultats de l'enquête, une tactique pour résoudre le problème est développée. Tout d'abord, la capacité portante de la structure est restaurée.

Pour cela, une méthode d'amplification supplémentaire est sélectionnée. Tous ces efforts seront inefficaces si les causes qui ont causé la destruction de la dalle ne sont pas éliminées.

Reconstruction de la plate-forme nervurée

Si les dalles nervurées adjacentes sont détruites, tous les défauts de celles-ci seront les mêmes. Lorsqu'ils sont renforcés, les coins adjacents et le coffrage, réalisés sous la forme d'une planche pressée par le bas, créent un plateau. Il est rempli de béton frais à grains fins, puis un traitement vibratoire est effectué à l'aide d'une tête vibrante à aiguille avec un arbre flexible.

Il est préférable d'utiliser du ciment « expansible » sans retrait pour renforcer les sols. Les coins deviendront plus tard une partie supplémentaire du renforcement. Il est également nécessaire d'effectuer un traitement avec protection anti-corrosion et coloration au plomb rouge.

Nous restaurons d'anciens sols

Les structures constituées de poutres en I et de béton, à base de briques cassées, doivent rarement être réparées. La raison en est une grande marge de sécurité. Lors de la construction de sols de ce type, une résistance 3 fois supérieure à celle requise est posée.

L'endommagement d'un tel chevauchement ne peut se produire qu'après une pénétration prolongée d'eau et la corrosion des pièces métalliques qui en résulte. Les fissures du sol deviennent des dommages visibles pour ces dalles.

Les fissures transversales ne représentent aucune menace. Les zones endommagées sont enlevées pendant la restauration et remplacées par du béton armé monolithique.

Technologies modernes

Aujourd'hui, de plus en plus de tentatives sont faites pour remplacer les tiges métalliques par de la fibre de carbone. Pour cela, des harnais et du tissu plastique sont fabriqués. Ces nouveaux matériaux sont supérieurs en résistance au renfort métallique. Si vous décrivez les propriétés de ces tissus, ils sont identiques au Kevlar, qui est utilisé pour la production de gilets pare-balles.