Comment le rapport eau-ciment affecte-t-il les caractéristiques des carreaux, un moyen d'inspection visuelle

Membre SerdocFORUMHOUSE

Il existe de nombreuses nuances concernant les carreaux vibro-pressés ainsi que les carreaux vibrocast : si le volume d'eau est dépassé lors de la production du vibrocast, le carreau s'effondrera si toutes les autres normes sont respectées. Et la production de vibropressé nécessite un DSP rigide et l'excès d'eau conduit à un collage dans la presse, et un mélange plus sec conduit à la destruction. Un carreau fabriqué à partir d'un mélange sec absorbe très fortement l'eau et sèche longtemps, et avec le maximum d'eau possible, sur le point de coller, il absorbe peu et sèche rapidement comme une pierre naturelle. Ces deux facteurs sont très importants et affectent également la durée de vie et l'apparence, ce qui est bien connu des fabricants.

Elena Maslova

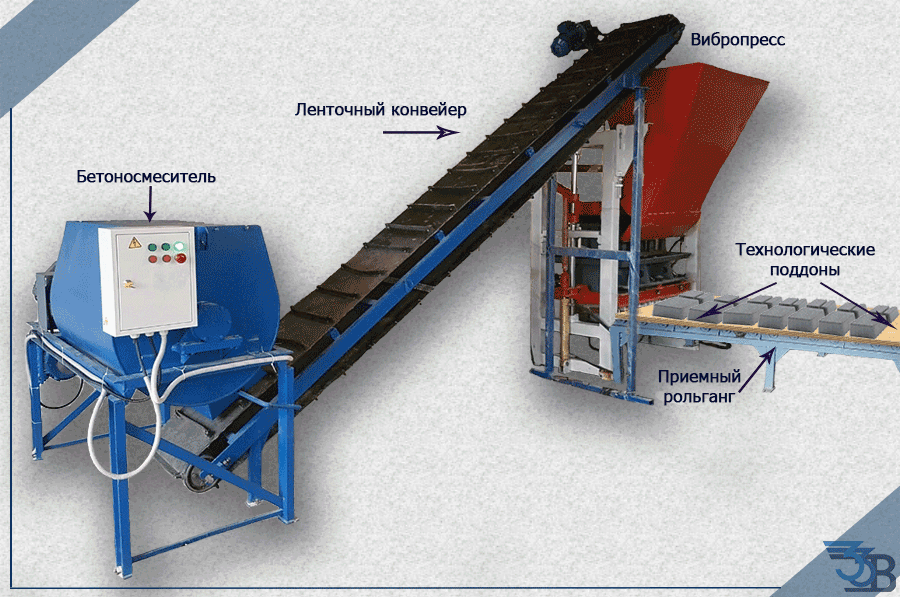

C'est en effet le cas. Il est nécessaire de sélectionner correctement le rapport eau-ciment pour toute méthode de production de dalles de pavage. Cependant, dans le cas de la vibrocompression, cette nuance est limitée, le processus de production est automatisé, tout mélangeur est équipé de capteurs d'humidité, le dosage de la consommation d'eau est régulé par un hygromètre. Dans le cas de la vibrocompression, il est nécessaire d'obtenir la teneur en humidité maximale possible du mélange de béton, qui est évaluée visuellement par le critère de la formation de "rayures", "broches" le long des surfaces latérales du produit.

Sur la photo à gauche - carreaux avec une humidité optimale, à droite - à partir d'un mélange sec

Dalles vibro-pressées ou vibrées, lesquelles choisir ?

Lors du choix des dalles, le consommateur est tout d'abord attentif aux caractéristiques opérationnelles, à l'aspect des dalles, au coût final par mètre carré de la chaussée. Il s'est avéré que les carreaux vibropressés sont en avance sur les carreaux vibrocast à tous égards, à l'exception du coût

Il s'est avéré que les carreaux vibropressés sont en avance sur les carreaux vibrocast à tous égards, à l'exception du coût.

- Les caractéristiques techniques (résistance au gel, solidité, durée de vie totale) des dalles vibropressées sont bien supérieures à celles d'un modèle similaire réalisé à la main.

- Les caractéristiques de performance (résistance à l'usure, durabilité, résistance à l'abrasion) des tuiles pressées sont bien supérieures à celles des tuiles coulées, ce qui permet d'utiliser des pavés vibropressés même pour la conception de routes pour véhicules légers.

- La rugosité de la surface extérieure est un avantage non négligeable des dalles vibro-pressées du point de vue de la sécurité des piétons sous la pluie et en hiver.

Les statistiques des réparations routières montrent qu'une route en tuiles vibropressées nécessitera la première réparation d'au moins 25 ans, tandis que pour une route coulée, la période de révision est de 5 à 10 ans. Dans le même temps, seuls 20 à 30% des éléments pressés de la route devront être remplacés, tandis que pour les produits coulés, ce chiffre atteint 70 à 80%.

Si l'on considère le coût de la plate-forme comme critère principal de choix du type de tuile, alors la tuile vibrée revient beaucoup moins chère, car le coût d'une unité de production comprend les frais généraux d'achat et de fonctionnement de l'automatisation.

Avantages de la méthode de vibrocompression des produits

Sous réserve du respect de la recette du mélange et de toutes les étapes importantes de la vibrocompression, il est plus préférable et permet d'obtenir des carreaux résistants au gel, aux hautes températures, à l'eau, à l'usure, qui correspondent à GOST 17608-91.

Les principaux avantages de la vibrocompression :

- Un indicateur très élevé de la résistance des carreaux (M200-M400), à condition que la consommation de ciment soit moindre

- Obtention de carreaux résistants au gel - l'indicateur est de l'ordre de Mrz 200-300 cycles

- Économies importantes sur les additifs modificateurs, plastifiants

- Possibilité d'économiser sur les salaires des employés (le processus est automatisé à plusieurs étapes)

- La capacité d'organiser une production à grande échelle, en réduisant les coûts globaux grâce au travail en double équipe et à un cycle technologique raccourci

- Possibilité d'équiper une vibropresse de différents appareils et appareils afin d'obtenir différentes tuiles, augmenter la productivité

- Obtention de produits avec des formes géométriques, des couleurs, des tailles strictement désignées

- Surface de carrelage rugueuse - grâce à laquelle il peut être posé dans les zones urbaines, les terminaux, les entrepôts, les voies de freinage et d'accélération, etc.

- Capacité à traiter la surface des carreaux vibropressés - le matériau permet le bouchardage, le polissage, le meulage

Avantages des dalles de pavage vibropressées

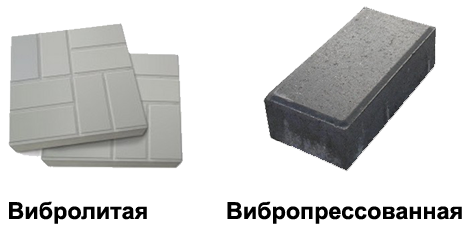

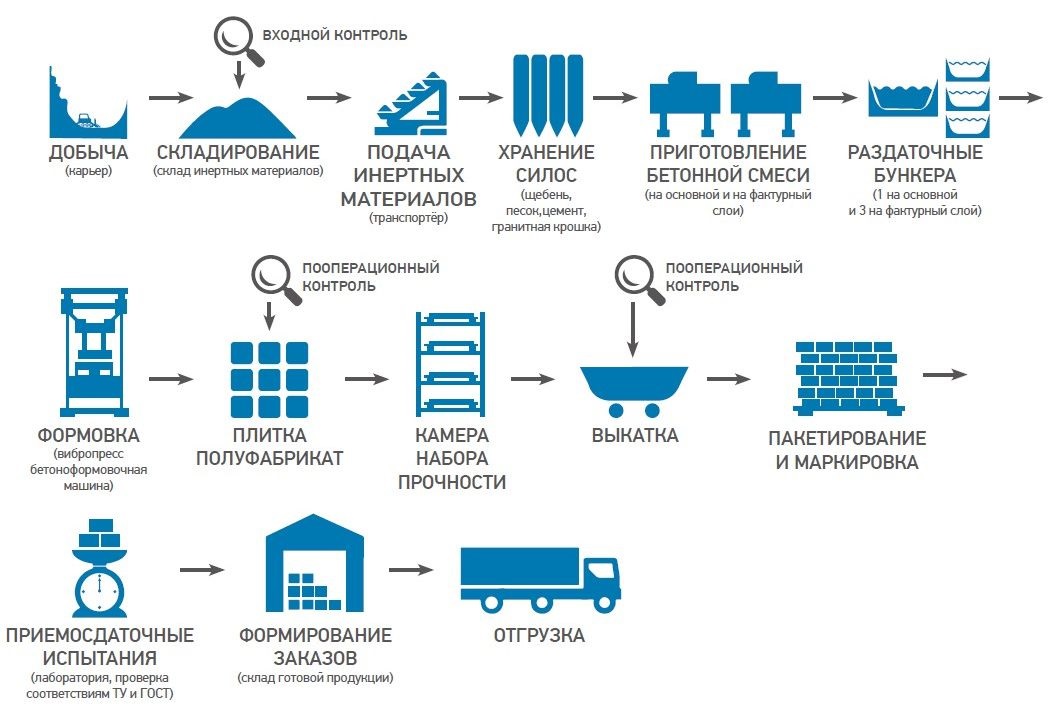

Dans le processus de production de dalles de pavage, deux technologies peuvent être utilisées - la vibrocompression et le vibrocasting. Les différences entre ces deux méthodes de production sont assez importantes, et elles conduisent à une différence dans la qualité du produit final.

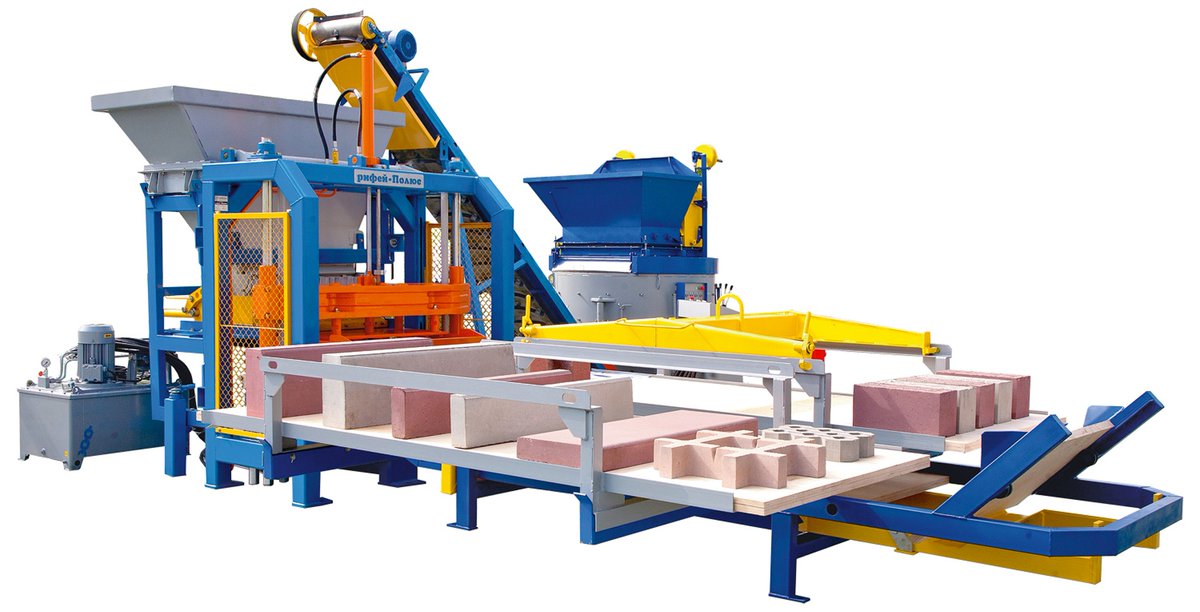

Si vous n'entrez pas dans les détails, alors la méthode de vibrocompression est plus technologique et permet d'automatiser la plupart des opérations. Le formage des produits sur une vibropress est réalisé sous le contrôle du programme, ce qui conduit à un minimum de rebuts. La coulée par vibration est réalisée en grande partie à l'aide de main-d'œuvre manuelle. Il est assez difficile de contrôler la qualité des produits fabriqués par cette méthode.

Mais les principaux avantages de la méthode de vibrocompression résident dans la qualité des produits obtenus. Les carreaux vibro-pressés ont une surface rugueuse. Il ne glisse pas même avec un léger glaçage. En revanche, les produits vibrocast ont une surface brillante, qui est très glissante même après un peu de pluie.

Un facteur important en faveur des produits vibropressés est une correspondance claire des formes et des tailles, ce qui facilite grandement la pose de ces carreaux. Lors de la coulée par vibration, les produits ont souvent des épaisseurs et des courbures différentes. Il est assez problématique de poser rapidement de telles tuiles.

De plus, un mélange semi-sec est utilisé pour le vibropressage. Cela permet d'économiser du ciment coûteux et augmente les principales caractéristiques de consommation des produits. Les carreaux vibro-pressés ont une résistance et une résistance au gel importantes. Lors de la coulée par vibration, la consommation de ciment augmente et, en raison du rapport eau-ciment élevé, la résistance au gel des produits est considérablement réduite. En conséquence, les tuiles vibrocast sont plus sujettes à l'écaillage et à la fissuration.

Dans la plupart des cas, les produits vibropressés sont posés sur la base de du sable et des gravats, tandis que pour la pose de haute qualité de dalles vibrocast vous devez utiliser une base en béton. En conséquence, la base en béton s'effondre plus rapidement en raison des mouvements du sol, ce qui entraîne la destruction des tuiles. En règle générale, il n'est plus possible de réutiliser les carreaux vibrés.

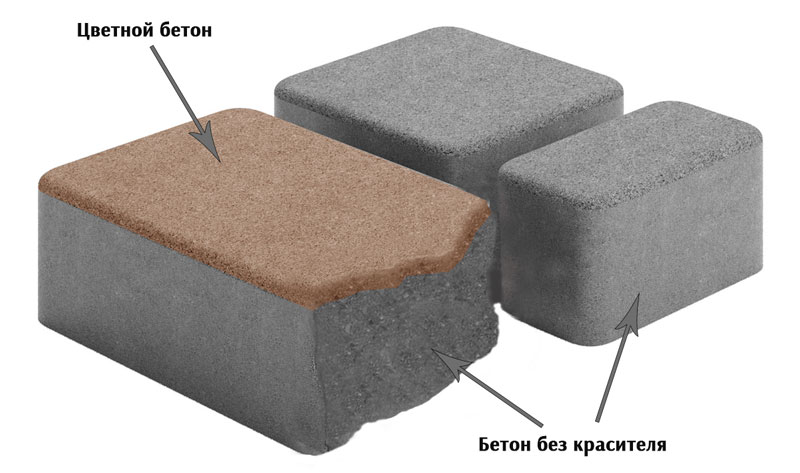

Les technologies de vibrocasting et de vibrocompression permettent l'utilisation de divers colorants. Dans ce cas, dans le cas de la vibrocompression, il est possible de fabriquer des carreaux avec une couche supérieure peinte. Cela permet de réduire le coût de production. Dans la plupart des cas, les carreaux vibrocast brillants colorés semblent plus impressionnants, mais le brillant initial disparaît rapidement pendant le fonctionnement. Les carreaux vibro-pressés se distinguent par la solidité des couleurs sur pendant toute la période utilisation.

- Caractéristiques des dalles de pavage à considérer lors de l'achat

- Dalles de pavage à Saint-Pétersbourg

- Utilisation de bordures dans la construction de routes

- Variété de formes et de couleurs de dalles de pavage

- Technologie de pose de dalles de pavage

Technologies de fabrication existantes

Les tuiles et pavés, que l'on aperçoit chez les voisins, ne sont réalisés qu'avec trois technologies : la coulée dans le coffrage, la coulée vibratoire et la vibrocompression.

Allée estampée avec imitation dalles de pavage

Il existe également une technique pour imiter les dalles de pavage, lorsque la texture est créée par des tampons sur une surface de béton humide. À première vue, le chemin peut ressembler à un chemin pavé, mais il s'agit en fait d'une dalle de béton monolithique avec tous ses inconvénients. En regardant de près les joints, il est facile de remarquer qu'ils sont inséparables des dalles et ne sont pas en mesure d'assurer le drainage de l'eau dans le sol. Par conséquent, si vous avez aimé la version avec imitation vue sur la photo, nous vous recommandons de la reproduire en technologie classique, à partir de plaques séparées. Dans ce cas, votre copie durera 3 à 4 fois plus longtemps que l'original.

Coulage dans un coffrage amovible

Production de dalles de pavage par coulage dans le coffrage

La technologie de coulée dans un coffrage est la méthode de fabrication de dalles de pavage la plus simple et la moins longue. Les produits sont coulés directement sur le lieu d'utilisation sur le sol compacté, il n'y a donc aucun effort à faire pour sécher et déplacer les plaques. Comme le moule est retiré alors que le béton n'est pas complètement gelé, vous ne pouvez utiliser qu'un seul moule et préparer de petites portions de mortier dans un seau avec une bétonnière de construction (sans bétonnière). Le moule peut également être partiellement rempli, créant des courbes nettes de l'allée du jardin.

Mais il y a aussi des inconvénients :

- la texture de la surface avant des dalles est toujours la même, car la forme est ouverte et ne définit que le bord le long du périmètre de chaque fragment;

- le mélange de béton ne peut pas être compacté par vibration, par conséquent, plus de plastifiant doit être ajouté pour assurer la résistance ;

- malgré l'ajout de liants, la durée de vie d'une telle tuile est plusieurs fois inférieure à celle d'un vibrocast.

Il est assez simple de distinguer un chemin d'une telle tuile. En règle générale, il imite la disposition d'une pierre sauvage avec des fragments de forme irrégulière, mais la répétition du motif est facile à remarquer. L'herbe pousse souvent dans les joints de ces tuiles, car elle est montée directement sur le sol sans coussin de sable et de gravier et souvent sans remblayage.

Coulée par vibration

Les dalles de pavage vibrantes sont l'option la plus courante

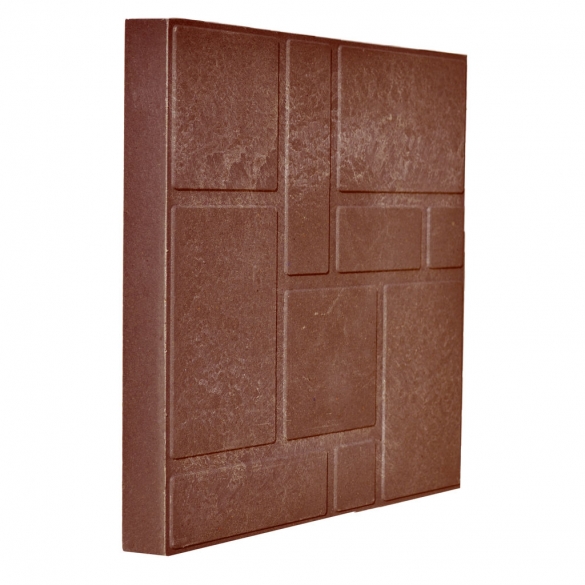

Les dalles vibrantes sont l'option la plus courante pour le pavage des zones privées. Le moyen le plus simple de distinguer un produit de cette technologie est de le concevoir. Ni le versement ni la vibrocompression ne créent une forme de tuile complexe et un petit motif texturé sur sa surface. La face avant des carreaux vibrocast est généralement plus brillante et la couleur est plus vive que celle des carreaux vibropressés.

Parmi les autres avantages de ce matériau de finition :

- la durée de vie du carreau est plusieurs fois plus longue, car les vibrations lors de la coulée expulsent les bulles d'air et améliorent la résistance à l'eau et au gel du produit;

- moindre consommation de plastifiant (par rapport au coulage dans le coffrage) ;

- la capacité de fabriquer des carreaux durables de haute qualité à la maison avec un équipement minimal;

- une grande variété de formulaires prêts à l'emploi de différentes catégories de prix.

Parmi les défauts, seule une faible épaisseur de la dalle peut être distinguée, ce qui ne permet pas à la finition de résister à des charges mécaniques élevées. Sur les carreaux lisses, le risque de glissement augmente également, nous vous recommandons donc de sélectionner des formes texturées pour la production.

Vibrocompression

Les pavés du parking sont des dalles vibropressées

La vibrocompression est un processus technologique complexe. Sa principale différence avec la coulée par vibration est que la solution dans le moule est soumise à de puissants coups d'une presse spéciale. En conséquence, la densité du mélange béton-ciment augmente d'un ordre de grandeur; en termes de propriétés, le matériau est analogue à la pierre artificielle. C'est donc lui qui est utilisé pour le pavage des trottoirs de la ville, des allées des places et des parkings des territoires privés.En raison de sa haute densité, les carreaux sont très résistants au gel, ils peuvent supporter jusqu'à 300 cycles de gel/dégel.

La méthode est le plus souvent utilisée pour produire des pavés plutôt que des tuiles. Il est facile de le distinguer par son épaisseur accrue et sa petite taille (il ressemble plus à une brique qu'à un carreau). De plus, ce matériau est généralement plus rugueux et de couleur plus pâle. Puisqu'il est impossible de faire un motif sur un fragment séparé, pour renforcer l'effet décoratif, les pavés sont posés dans de beaux ornements (à la maison, vous pouvez utiliser le motif au point de croix).

Parmi les inconvénients des carreaux vibropressés, on ne distingue que le prix élevé et le poids considérable, ce qui complique le transport et la pose.

Avantages de la méthode de vibrocompression des produits

Si vous respectez correctement la composition du mélange prescrite par la recette, ne violez pas la technologie de production, le matériau obtenu par vibrocompression permettra d'obtenir des produits parfaitement résistants au gel, à l'humidité, aux températures élevées et à l'usure. Les principaux avantages de la vibrocompression sont :

- bon indicateur de résistance avec une consommation de ciment minimale;

- résistance au gel du produit;

- la possibilité d'économiser considérablement sur l'utilisation de plastifiants et d'additifs modificateurs ;

- la capacité de réduire le coût des salaires, puisque la plupart des processus technologiques sont automatisés ;

- lors de l'organisation de la production de masse, les coûts sont considérablement réduits en raison d'une réduction du cycle de production et de l'organisation d'une opération en deux équipes ;

- la possibilité d'ajouter d'autres appareils et appareils à la vibropress pour augmenter la productivité et libérer des dalles de différentes formes ;

- les carreaux résultants ont des formes géométriques strictes, ils ont une taille unifiée, des couleurs différentes;

- la surface rugueuse permet de carreler les trottoirs de la ville, les espaces publics, les zones d'entrepôt, en l'utilisant pour les voies d'accélération et de freinage des véhicules ;

- la possibilité d'effectuer un traitement supplémentaire des carreaux vibropressés, car les produits peuvent être poncés et polis.

Comparaison des caractéristiques

Tous les types de carreaux diffèrent par la technologie de fabrication, ils ont donc des caractéristiques de qualité différentes. Dans la production de carreaux vibrocast, le travail manuel est utilisé, par conséquent, l'influence du facteur humain est observée. La qualité des produits peut être réduite si les travailleurs modifient les proportions des ingrédients ou enfreignent la technologie d'une autre manière.

Lors de la production de dalles vibrées, un mélange de type liquide est utilisé. Pour cette raison, lorsque l'excès d'humidité s'évapore, de petits vides se forment. Après la pose des pavés, l'eau commence à y pénétrer dès la première pluie. Dans des conditions de gel, la glace brise la dalle de l'intérieur, ce qui réduit sa résistance.

La technologie de Vibrocasting diffère également en ce que le compactage de la solution après avoir été versé dans le moule se produit sous son propre poids.

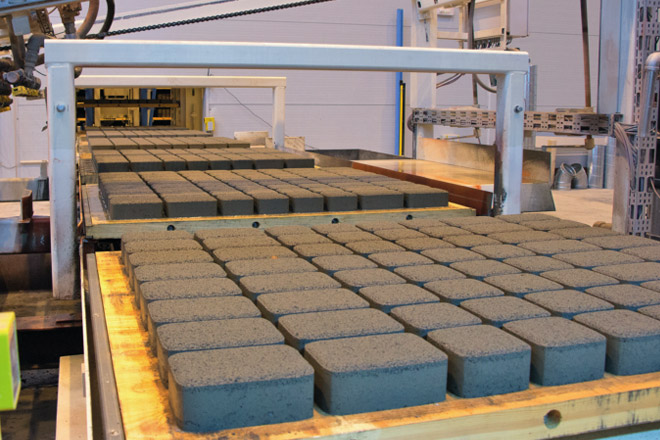

La production de pavés par la méthode de vibrocompression diffère en ce que les entreprises utilisent une solution semi-sèche. Cela empêche l'apparition de vides, contribue à une augmentation de la durée de vie. La production est automatisée, donc le facteur humain n'affecte pas. Les produits ne sont pas formés sous leur propre poids, à l'aide d'une presse vibrante.

Force

Les produits obtenus par la méthode de vibrocompression sont durables. Ils sont libérés de. Ils peuvent supporter de lourdes charges de 1 cm² jusqu'à 400 kg. Le mélange est comprimé pendant le processus de production, il est affecté par les vibrations. Cela conduit au fait que tous les composants sont aussi proches que possible.

Le produit fini a une structure finement poreuse. Il est homogène, ce qui augmente la résistance des pavés, ce qui allonge la durée de vie.

La résistance des tuiles obtenues par la méthode de vibrocasting est plus faible. Les couches ont une structure hétérogène. La couche supérieure est plus solide que la couche inférieure.De ce fait, après plusieurs années de fonctionnement, vous pouvez constater qu'elle a pris du retard par rapport à la fondation.

La résistance des éléments de pavage dépend de la bonne foi du fabricant. S'il économise sur les matériaux, l'indice de résistance diminuera.

Durée de vie

Les plaques vibro-pressées dureront au moins 25 ans. La durée de vie moyenne du vibrocast est de 5 ans. Mais souvent, le revêtement est détruit après 2-3 ans. Cela signifie que la technologie de production a été violée, l'entreprise a économisé sur les matériaux.

Concevoir

Le nombre de formes de pavés vibropressés est limité, il y a une limitation sur le nombre de couleurs. Mais cela est compensé par le fait qu'il existe de nombreuses options de style. Les produits de Vibrocasting peuvent être de n'importe quelle couleur. La palette n'est limitée par rien, vous pouvez donc incarner toutes les idées des designers.

Texture de surface

Les pavés Vibrocast ont une belle surface lisse. Mais lorsque la température descend en dessous de zéro, cela devient glissant. Il n'est pas prudent de marcher dessus même sous la pluie. ne présente pas ces inconvénients, les chaussures adhèrent bien à la surface même en cas de gel.

Géométrie

Lors de la production par la méthode de vibrocompression, la solution est versée dans des moules automatiquement. Le volume du mélange est dosé avec précision, donc les produits finis ont une forme claire et tailles. Après les avoir posés, même sur une grande surface, on obtient une surface plane.

Pendant la coulée par vibration, les ouvriers versent manuellement la solution ; pendant le processus de production, des moules en silicone sont utilisés. Les produits finis sont de forme irrégulière. Lors de leur pose, des lacunes et des fissures se forment, il est donc difficile d'uniformiser la surface du site.

Prix

Les dalles vibrantes sont bon marché. Mais au bout de quelques années, certains pavés vont s'effondrer, il faudra donc les remplacer.

Pour éviter des coûts de réparation constants, il est préférable d'acheter des plaques vibropressées. Ils sont plus chers, mais ne nécessitent pas de rénovation constante.

Processus de fabrication

Lors de la vibrocompression, le processus de production est automatisé, le travail manuel n'est pas utilisé dans le processus de production. Les produits sont de haute qualité.

Lors de la coulée par vibration, le travail manuel et les ouvriers sont indispensables, il est utilisé à toutes les étapes.

Volumes et conditions de production

La différence entre la méthode de vibropressage est que l'entreprise peut produire de grands volumes de produits dans les plus brefs délais.

Lors de l'utilisation du vibrocasting, ils sont plusieurs fois plus petits, les produits sont séchés longtemps dans des moules. Le nombre de pavés finis dépend du nombre d'ouvriers qui travaillent dans l'entreprise et de l'équipement des magasins.

Résistance à l'eau et au gel

Les panneaux vibro-pressés n'absorbent pas bien l'eau. Ils sont résistants au gel, résistent à plus de 200 cycles de gel et de dégel.

Les produits vibrés absorbent l'eau plus fortement. La résistance au gel des produits est plusieurs fois inférieure à celles obtenues par vibrocompression.

Avantages des carreaux vibro-pressés

Membre de MadbotFORUMHOUSE

Je veux mettre des pavés sous le parking. J'ai lu un tas de sites et de sujets. Je n'ai pas compris moi-même :

Le vibrocasting est-il encore moins fort que le vibropressé ?

Un vibrocast présente-t-il des avantages opérationnels ? Ou simplement des couleurs plus vives ?

Les constructeurs disent qu'il est plus facile de laver la saleté avec le vibrocast avec le même Karcher, en plus, disent-ils, ils l'ont depuis de nombreuses années et rien. Mais je vois qu'en ville c'est souvent splitté (bien que vibropressé aussi). En principe, je ne dirais pas que je veux absolument une surface "brillante", par conséquent, puis-je m'arrêter à une surface vibropressée et ne pas prendre de bain de vapeur? Mais pour moi, je veux comprendre, peut-être que le vibrocast a des avantages (en plus de l'apparence, que quelqu'un aime).

Elena Maslova

1) Les carreaux Vibro-cast sont moins durables et moins denses que les carreaux vibro-pressés, car :

- A) il n'y a pas de pierre concassée (le principal composant responsable de la résistance et de la durabilité du béton du produit).

- B) lors de sa production, une teneur élevée en eau est requise, qui, lorsque le mélange de béton durcit, s'évapore et laisse derrière lui de gros pores et des capillaires communicants. Pendant le fonctionnement hivernal, ils sont saturés d'eau de précipitation et de réactifs salins, l'eau se dilate lors du gel et le béton s'effondre. Dans le cas de la vibrocompression, les pores résultants dans le béton sont dispersés et fermés, l'eau ne peut pas y pénétrer de l'extérieur.

- C) avec la technologie de vibrocasting, le béton du produit est compacté sous l'influence des vibrations, avec la technologie de vibrocompression, le compactage se produit simultanément sous l'action des vibrations et de la pression de poinçonnage, la densité du béton d'un produit fraîchement formé est nettement plus élevée.

- 2) Uniquement des couleurs vives. En général, on pense que les dalles de pavage vibrées sont plus attrayantes pour l'acheteur en raison de la variété des formes et des couleurs de la peinture intégrale. Au dosage maximum autorisé du colorant, les carreaux vibrocast colorés sont plus ternes en raison du rapport eau-ciment élevé pendant la production. Par conséquent, les fabricants ajoutent plus de pigments pour obtenir des nuances plus lumineuses et plus riches.

Cependant, peu de gens savent que des doses élevées de pigment colorant affectent négativement la résistance du produit fini.

De plus, dans la technologie de la vibrocompression, un pigment granulaire de haute qualité a commencé à être utilisé, qui présente une résistance élevée à la lumière, ne se décolore pas du tout, peut être utilisé à faible dose, tout en obtenant un produit brillant et beau.

- 3) Bien sûr, la saleté s'élimine beaucoup mieux d'une surface lisse, mais avec un karcher, vous pouvez parfaitement éliminer la saleté de la surface des carreaux vibropressés. Le carrelage vibropressé fissuré se retrouve en effet dans les espaces publics urbains. Cela est dû au fait qu'il existe deux méthodes de production de carreaux vibro-pressés - le pressage monocouche et le pressage bicouche. Avec une méthode à couche unique, les principaux composants du mélange de béton sont le ciment et le sable, avec une méthode à deux couches, la couche principale est le ciment, le sable et la pierre concassée, la couche de surface est le ciment et le sable. La couche de béton principale est responsable de la résistance et de la durabilité de l'ensemble de la structure, et la couche de parement est responsable de l'aspect esthétique et de la résistance à l'usure. Il s'agit de deux structures, de sens différents, qui, dans une seule et même intégrité, répondent à toutes les exigences du béton.

Un carreau bicouche est plus dense, durable et résistant au gel qu'un carreau monocouche, et encore plus qu'un carreau vibrocast. Habituellement, un carreau monocouche peut s'effondrer en cas de non-respect de la technologie de production, cependant, il existe également des cas où la couche avant d'un carreau vibropressé bicouche peut s'envoler pendant le fonctionnement. La raison en est une violation de la technologie de fabrication: teneur en humidité mal sélectionnée de la face et des couches de base du béton. Mais c'est une rareté, en règle générale, la technologie de la vibrocompression à deux couches permet une automatisation complète du processus et l'influence du facteur humain dans ce cas est minimisée.

Quelle est la meilleure façon de poser des carreaux et des pavés dans la cour?

Les pavés ne doivent être posés que sur une surface préparée, préalablement marquée avec des piquets avec de la ficelle, ayant délimité la pente pour les bacs de drainage. La bordure et les bordures doivent être installées en premier.

Il existe plusieurs possibilités d'installation : sur un socle en béton existant à l'aide de mélange sable-ciment ou juste sur le sable.

Pour préparer le support pour l'installation, vous devez :

- Retirer la couche de gazon jusqu'à une profondeur de 20 cm ou plus, selon le sol

- Remplir la zone résultante avec de la pierre concassée de 10-20 mm, suivie d'un pilonnage avec une plaque vibrante pesant au moins 50-75 kg

- Poser une couche de sable de nivellement de 5 cm pour lisser les irrégularités restantes

- Lors de l'utilisation de ciment - lisser le mélange sable-ciment

- Poser des pavés / dalles coulées pressés à sec selon le motif et les couleurs souhaités

- Effectuer le battage avec l'utilisation obligatoire d'un tapis en caoutchouc, afin d'éviter d'endommager la surface du revêtement pavé / carrelé

- Saupoudrer les joints de sable et de ciment

Si cette liste de travaux pour l'amélioration du territoire de la datcha semble difficile, vous pouvez utiliser les services de spécialistes professionnels.

Ensemble d'outils requis : plaque vibrante, meuleuse d'angle, disques diamantés pour béton, marteau en caoutchouc, marteau, niveau, fil à plomb, etc.

Mastek ou Rifey ?

La réponse à cette question est connue depuis la fin du dernier millénaire. Bien sûr, ces trottoirs en asphalte apparemment familiers ont longtemps été abandonnés dans le monde entier. Les pavés sont à la fois plus esthétiques et plus fiables. Mais quel type, coulé ou extrudé ? Si vous regardez de près les trottoirs des pays développés, la réponse à cette question est claire. La part du lion des dalles de pavage produites dans le monde entier est représentée par les produits fabriqués par la méthode de vibrocompression. Le matériau pour la production est des mélanges secs de béton de sable.

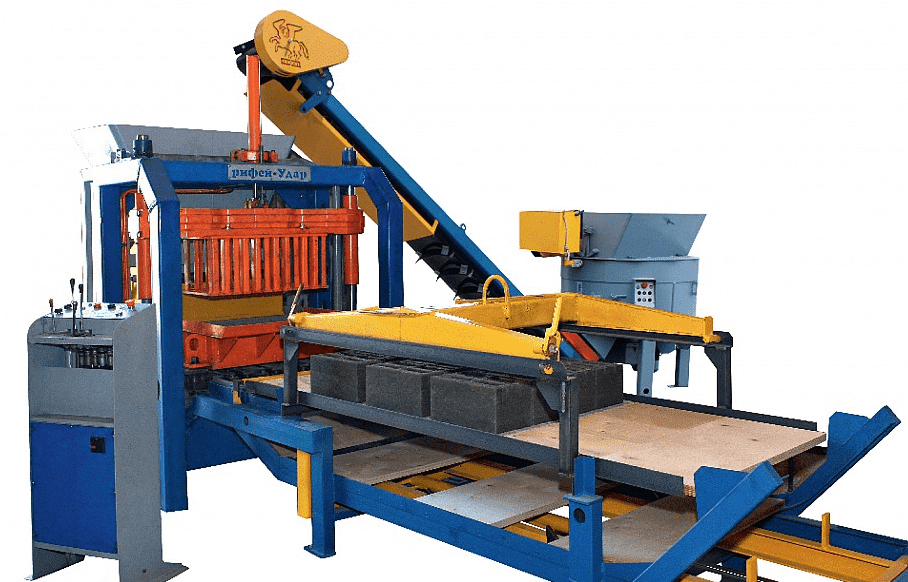

Cette technologie est la suivante. Le mélange de béton sur la vibropress MASTEK vibre dans la matrice poinçon (moule) sous pression. Cette méthode se distingue par une productivité élevée, un degré élevé d'automatisation est possible et des dalles de pavage de différentes couleurs peuvent être produites.

Et qu'est-ce que la coulée de dalles de pavage Rifey ? Le mélange de béton ne vibre pas sur une presse vibrante, mais sur une table vibrante. Un tel processus est assez difficile à automatiser, nécessite un long travail manuel et la productivité est faible. Les produits résultants auront une faible résistance au gel, car ils ont initialement un rapport eau-ciment élevé. Pour produire des carreaux résistants au gel de haute qualité, le fabricant doit ajouter du ciment, des plastifiants et des modificateurs à la composition. L'augmentation des coûts des matières premières augmente d'autant le coût du produit.

La chaussée, coulée ou comprimée, est même différente en apparence et en texture. Les dalles Vibropress Rifey ont une surface rugueuse, les pavés coulés sont lisses. Bien sûr, il est plus pratique de paver avec des tuiles brutes non seulement les zones piétonnes et les trottoirs, mais aussi les parkings, les arrêts de transport, les entrepôts, les terminaux. En effet, sur une telle surface, il est plus facile pour le transport routier d'accélérer ou de ralentir. Les carreaux glissants moulés ne causent pas de problèmes de mouvement uniquement dans les zones où la température n'est jamais en dessous de zéro. L'apparition de légères gelées fait instantanément du pavé avec de telles dalles un véritable rouleau.

Les carreaux vibro-pressés sont faits de béton avec un faible rapport eau-ciment. La consommation de ciment est optimisée et la résistance augmente - de 400 à М500, avec elle la résistance au gel augmente également - du minimum 250 au maximum 300 cycles Мрз. La couleur du pavé vibropressé Mastek reste éclatante pendant un quart de siècle. De plus, une faible absorption d'eau et une faible abrasion permettent aux carreaux d'être utilisés pendant trois décennies.

Les carreaux lisses coulables se caractérisent par le fait qu'ils ne peuvent pas suffisamment "respirer" la surface. Avec l'apparition du gel, l'eau gèle, ce qui entraîne la fissuration des carreaux. Parmi les autres inconvénients de la coulée, il existe un pourcentage élevé de défauts - les éléments ne coïncident pas strictement les uns avec les autres, les surfaces ne sont pas toujours parallèles. Les carreaux sont difficiles à installer et à réparer par la suite. La surface des carreaux coulés ne peut pas être traitée.

Les pavés vibro-pressés, au contraire, sont strictement géométriques et leurs éléments sont totalement identiques. Les surfaces parallèles peuvent être polies, poncées et même bouchardées (rugosité anti-dérapante intentionnelle ou couche de finition usée), c'est-à-dire effectuer les mêmes opérations qu'avec la pierre naturelle.

Tout ce qui précède prouve évidemment les avantages du trottoir vibropressé par rapport au vibrocast. Les tuiles coulées ne sont ni pratiques ni rentables. Souvent, sa production a lieu dans des conditions artisanales, ce qui affecte encore plus la qualité finale du produit. Il est temps pour l'industrie nationale d'abandonner un tel lâcher et de passer à la production automatisée de dalles de pavage de qualité fiable par la méthode de vibrocompression volumétrique semi-sèche, comme cela se faisait partout dans le monde.

Comment mélanger correctement la solution

Nous mélangeons le mortier pour dalles de pavage dans l'ordre suivant:

- Ajouter le plastifiant et le colorant au tambour avec une petite quantité d'eau (1-1,5 seaux);

- Nous démarrons la bétonnière et remuons les composants ajoutés pendant une minute. A partir de ce moment, le mélangeur doit fonctionner en continu jusqu'à ce que la solution soit complètement mélangée ;

- Ensuite, en respectant les proportions ci-dessus, du ciment est d'abord ajouté, puis du sable et de la pierre concassée.

- Nous surveillons attentivement la consistance de la solution dans le tambour. La solution doit s'avérer visqueuse, mais en aucun cas liquide.

- La dernière étape consistera à ajouter des fibres à la solution finie. Remuez encore 2-3 minutes. La solution est prête.

Coulée et traitement par vibration

- La solution est versée dans les formes préalablement lubrifiées (solution savonneuse ou huileuse) exposées sur la plate-forme de la table vibrante.

- Le processus de traitement vibratoire doit être soigneusement surveillé. Dès que de la mousse se forme à la surface, c'est un signal que le dégazage du liquide est terminé et que la machine peut être éteinte.

Certaines personnes se demandent pourquoi le traitement par vibration de la solution est nécessaire, pourquoi il est tout simplement impossible de verser le mélange fini dans des moules. La réponse à cette question réside dans les minuscules bulles d'air qui se trouvent dans le béton durci. En cas de fortes gelées, ils contribuent au fendillement des dalles de pavage.

Séchage et démoulage

Le béton durci doit être gris clair.

En période estivale, le séchage des moulages doit durer au moins 24 heures, par temps frais, au moins 2 jours. Pour que le carreau se démoule plus facilement, il doit être immergé dans un récipient d'eau chaude pendant 10 à 15 secondes. Les moules sont bien rincés à l'eau et prêts à être réutilisés.

Important! Il n'est pas recommandé de démarrer immédiatement des carreaux fraîchement coulés. Pour gagner en force, il doit être conservé à l'air frais sous le soleil pendant encore une semaine.

Ce n'est qu'après cela que les dalles de pavage sont prêtes à l'emploi.

Si vous avez pris la décision de fabriquer des dalles de pavage de vos propres mains, nous espérons que cet article vous sera d'une grande aide et vous aidera dans votre travail.

Composition de la solution

Pour préparer une solution appropriée, un plastifiant est prélevé, combiné à un petit volume d'eau et versé dans une bétonnière. Vous devez ajouter de l'eau chaude, car l'eau froide ne pourra pas dissoudre les additifs

Pendant le processus de mélange, il est important de surveiller attentivement pour que tout le plastifiant se disperse dans la solution.

Le colorant est combiné avec de l'eau chaude dans un rapport de 1 à 3. En conséquence, il est nécessaire d'obtenir une masse homogène, des grumeaux provoqueront la formation de cratères à la surface des produits.

Puis les gravats, le sable, puis le ciment sont coulés à tour de rôle. De l'eau est périodiquement ajoutée au mélange pour le rendre plus facile à mélanger. Mais l'essentiel de l'eau est versé en fin de malaxage.

Le mélange est donc prêt. Il doit être tenu à la truelle et non étalé. De plus, lors de la coulée, le mélange se répartit facilement dans le moule.

Composition de la solution de coulée

Composition de la solution de coulée

Le rapport des composants dans la solution

Pour mélanger du béton par mètre carré de dalles de 6 cm d'épaisseur, il faut prendre :

- un mélange de pierre concassée et de sable - 90 kg;

- ciment 25 kg;

- plastifiant 100 g;

- dispersant 120 g;

- colorant 800 g.

Manque de dalles et pavés coulés

La répartition en épaisseur - les dalles de vibrocasting en hauteur peuvent différer considérablement dans un paquet - jusqu'à 10 mm - cela affecte négativement la vitesse et la qualité de la pose.Souvent, plusieurs carreaux coulés ne peuvent pas être alignés sur la surface et différentes épaisseurs de carreaux autonivelants entraînent le fait que certains coins sont en retrait sous le niveau, tandis que d'autres dépassent au-dessus. Par conséquent, il faut se rappeler que certaines équipes de pose peuvent ne pas entreprendre la pose de ces matériaux, ou elles peuvent demander un prix plus élevé, car elles passeront plus de temps à la pose.

Faible degré de résistance au gel - lors de la préparation d'un coulis de ciment, une grande quantité d'eau est utilisée, y compris de l'eau non liée au ciment, qui s'évapore ensuite et laisse derrière elle des pores, des capillaires saturés d'eau qui, lors de la congélation, détruit le produit en béton. Additifs spéciaux : dispersants, plastifiants n'atténuent que partiellement cet effet négatif.

Inhomogénéité de la structure, souvent la manifestation de la stratification - la décantation du ciment, en tant que matériau plus lourd, au fond du moule (surface avant), tandis que les dalles coulées sont, pour ainsi dire, dans un cas, si elles sont endommagées, le produit en béton s'effondre.

Le principal avantage des dalles de pavage coulées est leur faible prix, qui est de 20 à 30% inférieur à celui de la presse à sec (vibro-pressée), et aussi qu'elle est produite presque partout - tandis que les coûts de livraison sont bien inférieurs à ceux d'une presse à sec.

Un autre avantage est la possibilité de fabriquer des dalles en béton de grande taille avec une faible épaisseur, par exemple : 300 * 300 * 30, 400 * 400 * 40 mm, 500 * 500 * 60 mm.

Qu'est-ce qui détermine le coût des pavés colorés?

Le prix des deux types de pavés/tuiles est influencé par les principaux indicateurs : épaisseur et couleur. Dans ce cas, le prix de chaque couleur est fixé différemment.

L'épaisseur des produits en béton pressé à sec commence à partir de 40 mm. Les plus répandus sont les pavés d'une épaisseur de 60 mm. 80 et 100 mm sont des revêtements pour les routes spécialement chargées, les arrivées, les ports (pour le déplacement de camions de plusieurs tonnes), etc. Dans la vie de tous les jours, seuls les produits d'une épaisseur de 40 et 60 mm sont applicables. Une tuile de 40 mm, posée conformément à la technologie, suffit pour qu'une voiture de tourisme puisse entrer. Pour le transport de marchandises 60 et 80 mm.

Les pavés en béton réalisés par pressage à sec peuvent avoir les dimensions suivantes :

100 * 200 * 40 mm 100 * 200 * 60 mm 100 * 200 * 80 mm 100 * 100 * 60 mm 200 * 200 * 60 mm

Et aussi des formes : « Losange », « Vague », « Haltère », « Trapèze », « Chapeau de Monomakh », « Vieille ville », etc.