Quel est le matériel

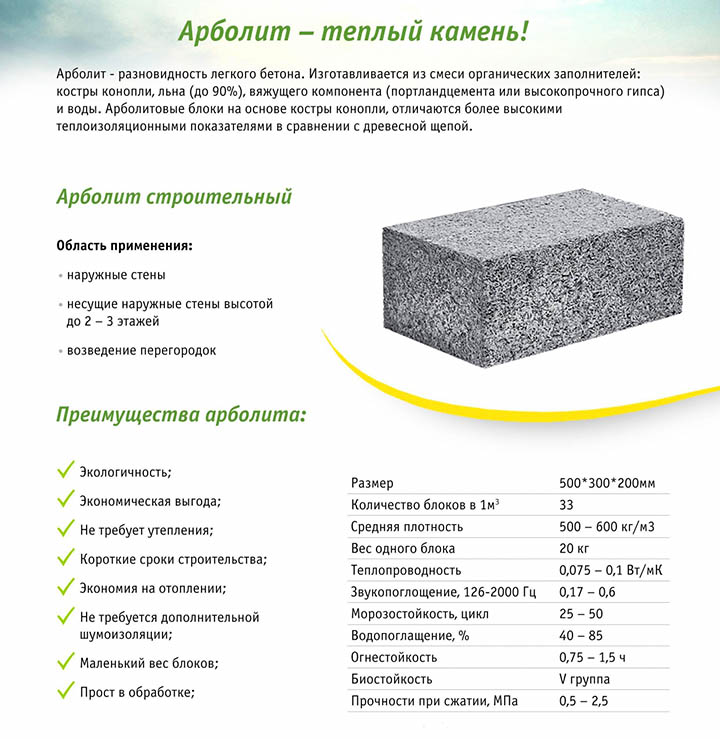

L'arbolite est utilisé depuis longtemps dans la construction. Les exigences matérielles sont définies dans GOST 19222 * 84.

Pour la production de béton de bois, un composant liant (ciment), des charges organiques et des additifs sont utilisés pour ajuster les caractéristiques. Le matériau est utilisé pour la construction de structures à des fins diverses.

Arbolit (bloc de bois)

La composition du mélange (teneur en ciment, eau et additifs chimiques) pour la fabrication du matériau peut varier selon le type et la fraction de matière organique.

Conformément à la norme en vigueur, les fabricants produisent deux types de béton de bois.

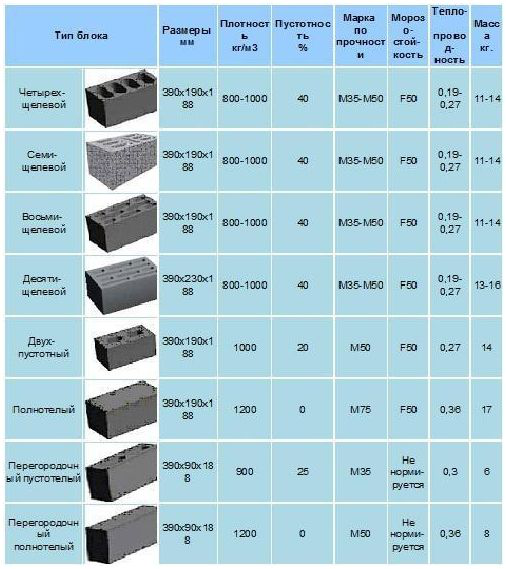

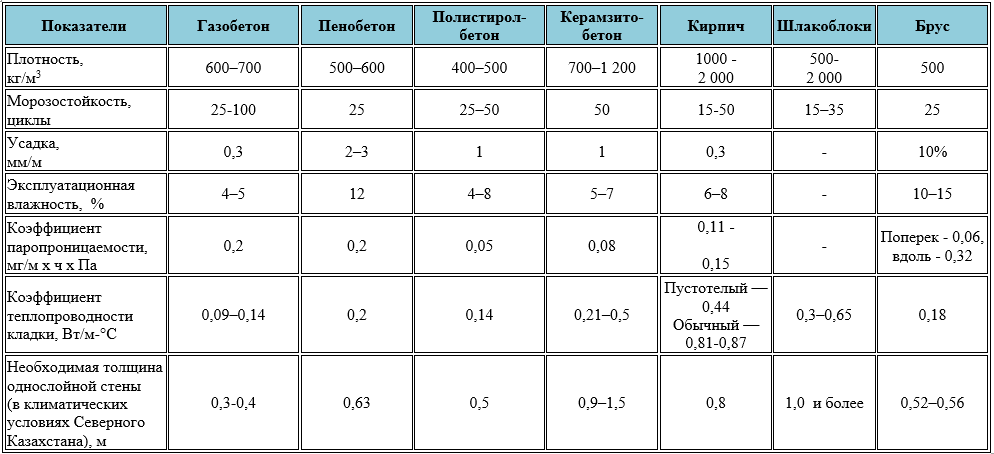

Table. Types de matériel.

| Matériel | Densité, kg/m3 | Résistance à la compression, marque |

|---|---|---|

|

Isolant thermique |

400…500 | M5, M10, M15 |

|

De construction |

500…850 | M25, M35, M50 |

Le domaine d'application du béton de bois structurel est la construction de murs bas (2, 3 étages) et de cloisons, la disposition de cavaliers au-dessus des ouvertures et d'une ceinture blindée. Un matériau d'isolation thermique est nécessaire pour l'isolation thermique des murs et des plafonds, ainsi que pour la protection contre le bruit. L'érection de structures porteuses à partir de produits en béton de bois d'une densité inférieure à 500 kg/m3 est interdite.

Arbolite bloque la maçonnerie

Type et caractéristiques du béton de bois

Humidité relative à l'intérieur des bâtiments en béton de bois ne devrait pas dépasser 60%. De plus, la présence d'un environnement gazeux agressif n'est pas autorisée.

Les blocs sont fabriqués à partir de béton de bois, qui sont les plus demandés par les consommateurs, et de panneaux (ils sont principalement utilisés pour l'isolation des sols).

Panneaux de béton de mur de bois

Quelles sont les caractéristiques des blocs de béton en bois?

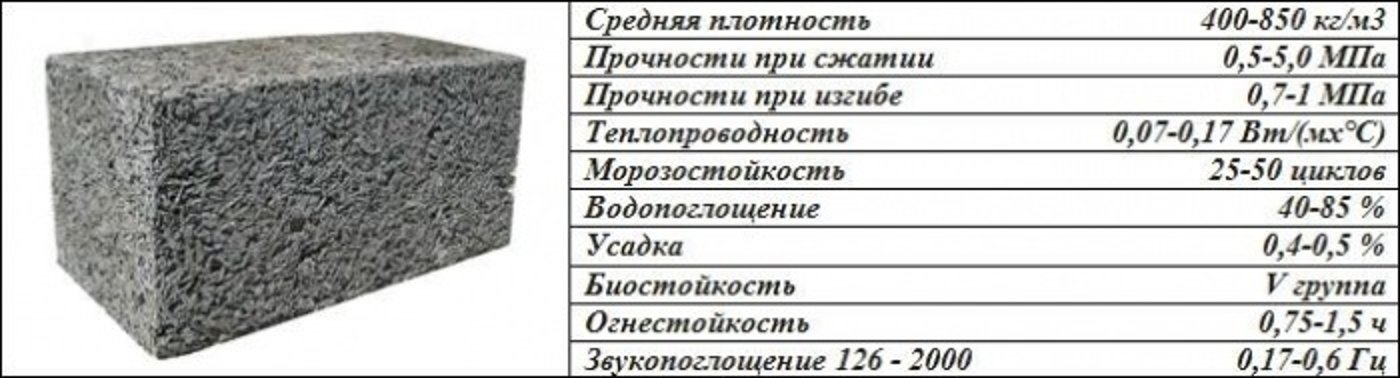

Le coefficient de conductivité thermique du matériau, en fonction de la charge organique, peut être :

- 0,08 ... 0,17 W / (m × ° ) - pour les produits contenant du bois dans la composition;

- 0,07 ... 0,12 W / (m × ° C) - pour les produits avec d'autres types de charge.

Cette capacité d'isolation thermique du matériau permet à un mur de seulement 30 cm d'épaisseur de résister à la pénétration du froid aussi efficacement qu'une brique d'un mètre de long.

Lorsqu'il est expédié au consommateur, le béton de bois ne doit pas avoir une teneur en humidité supérieure à 25 %.

La résistance au gel du matériau peut être F 25 ou F 50. En termes de résistance aux dommages biologiques, il appartient au groupe V. Arbolite peut résister à une exposition au feu jusqu'à 90 minutes.

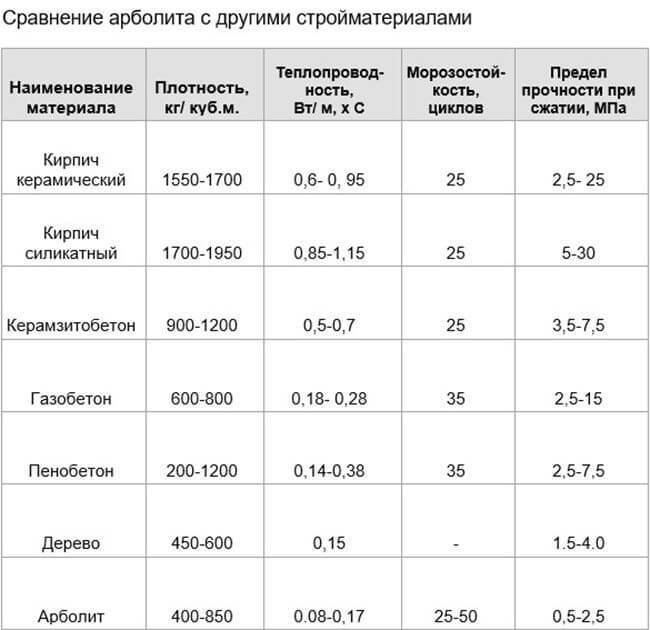

Comparaison du béton de bois avec d'autres matériaux

Les blocs arbolite peuvent être renforcés. Dans ce cas, des treillis soudés ou des barres d'acier avec un revêtement protégeant de la corrosion sont utilisés. L'épaisseur de la couche de béton à l'armature ne doit pas être inférieure à 1,5 cm.Les pièces encastrées peuvent également être installées dans le béton de bois.

Comment s'effectue le renforcement des blocs de béton en bois

Avantages et inconvénients des blocs de béton en bois

Il convient de noter qu'au siècle dernier, le béton de bois était utilisé non seulement pour la fabrication de blocs muraux, mais également sous forme de feuilles, qui étaient utilisées pour l'isolation et l'isolation phonique des sols.

Aujourd'hui, le béton de bois n'est pratiquement pas utilisé à ce titre, car ses principaux avantages se révèlent lors de la construction d'immeubles de faible hauteur. Listons-les plus en détail.

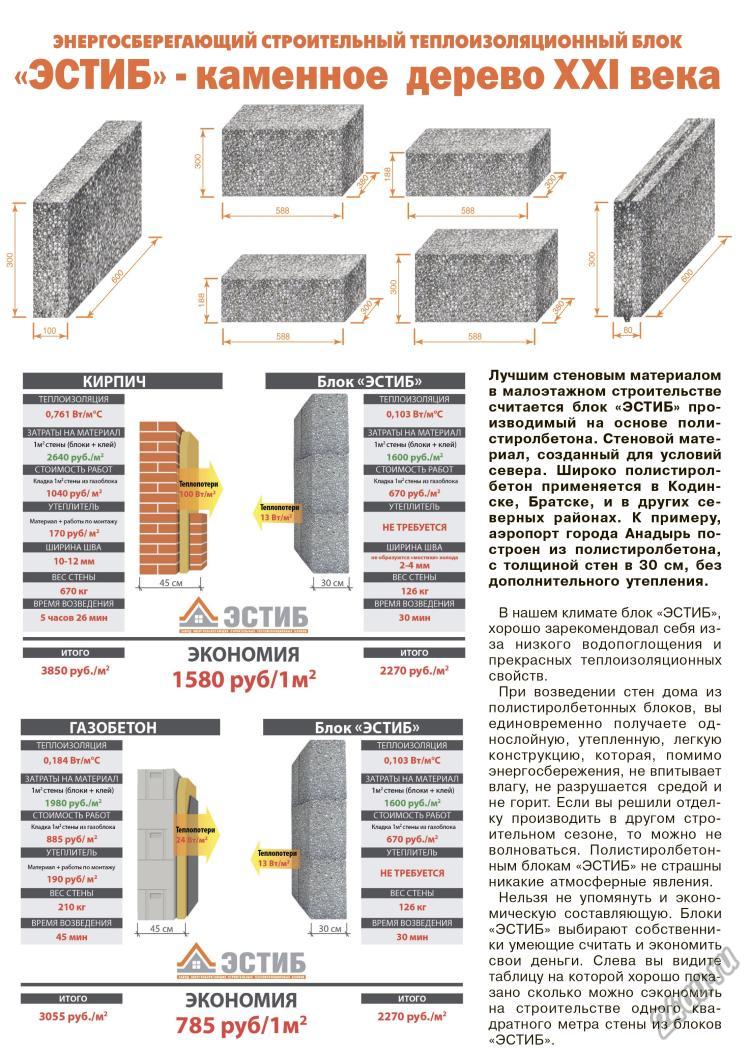

- Faible conductivité thermique

Les blocs muraux en bois et béton appartiennent à la catégorie des matériaux d'isolation thermique efficaces. En témoigne le fait suivant : un mur en béton de bois d'une épaisseur de seulement 30 cm retient la chaleur ainsi qu'une maçonnerie d'un mètre d'épaisseur.

Par conséquent, dans les critiques des propriétaires de maisons en blocs de bois et de béton, tout d'abord, des économies de carburant importantes sont constatées même pendant les hivers les plus froids.

- Durabilité

La résistance des blocs de béton en bois dépend directement de leur densité. Pour le béton de bois structurel et calorifuge d'une densité de 600-650 kg/m3, elle varie de 20 à 35 kg/cm2.Selon cet indicateur, l'arbolite ne diffère pratiquement pas de ses principaux concurrents - la mousse et le béton cellulaire.

Un avantage important est la plasticité de ce matériau. Ce fait s'explique par le fait que les copeaux de bois font partie des blocs d'arbolite qui renforcent ce matériau. Par conséquent, sous charge, le béton de bois ne se fissure pas, mais ne se déforme que légèrement sans perte d'intégrité.

Lors de la construction d'une maison en béton de bois, vous n'avez pas à dépenser plus d'argent ni de temps pour couler une ceinture en béton armé, ce qui est nécessaire pour les murs fragiles en blocs de gaz et de béton mousse.

- Résistance au gel

Arbolite a une résistance au gel (le nombre de cycles de gel-dégel dans un état saturé en eau) est de 25 à 50. En pratique, cela signifie qu'une maison faite de ce matériau tiendra au moins 50 ans (confirmé par des études de immeubles). Dans les blocs de mousse, la résistance au gel et au dégel ne dépasse pas 35 cycles.

En parlant des avantages du béton de bois, il faut aussi parler de son faible retrait de carbonisation. Ce terme désigne le processus de perte de résistance de la pierre de ciment en raison de la réaction avec le dioxyde de carbone atmosphérique, à la suite duquel une craie molle est obtenue.

- Bonne isolation phonique

Pour les blocs de béton en bois dans la plage acoustique de 125 à 2000 Hz, le coefficient d'absorption acoustique est de 0,17 à 0,6. Pour une brique, cet indicateur est presque quatre fois pire. Pour le bois, il est compris entre 0,06 et 0,1, ce qui est également nettement inférieur à celui du béton de bois.

- Un poids léger

1 m3 de blocs en béton de bois structurel et calorifuge pèse près de 3 fois moins que la brique et près de 1,5 fois moins que le béton d'argile expansée. Cela vous permet de réduire considérablement le coût de la construction de fondations pour les murs en béton bois.

- Respect de l'environnement et durabilité

Le béton de bois est l'un des matériaux de construction les plus respectueux de l'environnement, car il ne contient que des ingrédients naturels - pierre de ciment, copeaux de bois, eau, chlorure de calcium (utilisé dans l'industrie alimentaire) ou lait de chaux ordinaire.

Dans le mur, ce matériau se comporte très bien, car il ne pourrit pas, ne craint pas la moisissure et ne brûle pas. De plus, le béton de bois respire bien et régule l'humidité de l'air dans la pièce, absorbant l'excès d'humidité et la restituant en cas de manque.

- Ininflammabilité

Arbolit appartient au groupe des matériaux faiblement combustibles (groupe d'inflammabilité G1). De plus, le béton de bois est difficilement inflammable (groupe d'inflammabilité B1) et faiblement fumigène (D1).

- Facilité de traitement

Le béton de bois peut être facilement traité avec n'importe quel outil mécanique. Il peut être scié et percé et tient bien les clous et les vis. La surface rugueuse des blocs est une base idéale pour appliquer des mortiers de plâtre sans l'utilisation de treillis d'armature.

Les inconvénients des blocs de béton en bois incluent la faible précision des dimensions géométriques. Par conséquent, les murs constitués de ce matériau nécessitent un nivellement avec des solutions de plâtre ou des matériaux de finition en feuille (cloisons sèches, magnésite, doublure, parement).

Étant donné que la technologie de production de béton de bois est basée sur l'utilisation de copeaux de bois - un matériau plutôt coûteux, le coût des blocs de béton de bois dépasse le prix du béton cellulaire de 15 à 20% en moyenne.

Propriétés négatives du béton de bois

Malgré l'abondance de qualités et de propriétés utiles, l'arbolite possède également des qualités négatives que vous devez connaître pour pouvoir les prendre en compte. Ainsi, les questions et les doutes lors du choix d'un matériau de construction peuvent être causés par les faits suivants :

La présence sur le marché d'un grand nombre de produits de mauvaise qualité. La qualité et les caractéristiques objectives du matériau produit dans des conditions artisanales ne peuvent être ni garanties ni même évaluées avec précision, car il est très difficile de remplir toutes les exigences réglementaires pour le processus technologique en dehors de la production en usine, alors que dans les régions ce n'est pas toujours facile pour trouver des produits d'usine en vente, car ses volumes ne sont pas très importants.

Instabilité des dimensions géométriques des blocs.Des correspondances imprécises des tailles et de l'orientation des surfaces des blocs de béton en bois posent souvent des problèmes lors de la maçonnerie, forcent une augmentation de l'épaisseur des coutures, et cela conduit à une consommation excessive de matériau, une diminution dans la vitesse de travail, et détériore également les propriétés générales de la structure finie.La raison réside souvent dans l'utilisation du travail manuel dans la production. Il est encore possible de contrer cet inconvénient : il est recommandé d'utiliser des mortiers chauds de perlite pour la pose, en parallèle les industriels travaillent à améliorer la précision de la géométrie des blocs en fraisant leurs surfaces.

Perméabilité à l'humidité des surfaces non protégées Il existe une hypothèse non confirmée selon laquelle la maçonnerie faite de blocs de béton en bois, non recouverts d'aucune protection, peut être perméable même aux vents violents

Mais vous pouvez facilement protéger la structure des influences extérieures en réalisant une finition de surface extérieure.

Prix du bloc Étant donné que le processus de production de blocs de béton en bois combine généralement un volume de production peu élevé et un faible degré d'automatisation du processus, le coût du produit fini peut dépasser celui du béton cellulaire et des blocs de béton cellulaire d'un an et demi. fois.

Choix de finitions limité En effet, lorsqu'on travaille avec des structures en blocs de béton bois, il est important de ne respecter qu'une seule règle : associer exclusivement des finitions « respirantes » avec de la maçonnerie béton bois.

Quels problèmes peuvent survenir pendant la construction

- Des structures solides et durables peuvent être érigées en utilisant uniquement des matériaux de haute qualité produits selon les normes Gost, dans le respect de toutes les instructions de production. Malheureusement, le marché regorge de produits de qualité pas très élevée, parmi lesquels il est assez difficile de choisir le bon.

- Manque de spécialistes hautement qualifiés. Une approche analphabète de la construction et l'ignorance des caractéristiques du matériau nie toutes ses caractéristiques positives. En utilisant de tels blocs dans la construction, un maçon doit observer de nombreuses nuances qui déterminent la qualité de son travail. Par exemple : mouiller la surface avant d'appliquer le mortier, joint parfaitement fin et régulier. Il est difficile de trouver un tel maître. La demande de professionnels hautement qualifiés est grande et il faut parfois reporter le temps de construction, juste pour attendre la bonne personne ou la bonne équipe.

- L'impossibilité d'ériger un bâtiment à partir de dalles de béton en bois dans des conditions d'humidité élevée sans ériger un plancher de sous-sol ou une fondation sur pieux.

En commençant la construction dans une plaine ou sur des sols marécageux, les maisons en arbolite doivent être surélevées au-dessus du niveau du sol.

Comparaison des caractéristiques des blocs de béton en bois avec d'autres matériaux de construction

Afin de comprendre si les blocs de béton en bois conviennent à la construction, il convient de faire une analyse comparative des propriétés des matériaux de construction les plus populaires.

Comparaison des propriétés du béton de bois, du bois, du béton cellulaire et de la brique :

| Propriété matérielle | Brique | Béton cellulaire | Poutres en bois | Arbolit |

| Le degré de difficulté de fixer une structure de maison au mur | Fixations spéciales | Fixations spéciales coûteuses conçues pour le travail avec des matériaux fragiles | Parfaitement fixé avec des vis, des clous, des chevilles ordinaires | Excellente fixation avec vis, clous, chevilles ordinaires |

| Période de construction et de mise en service | Un processus long et coûteux, car l'isolation et la finition sont nécessaires | Érection rapide du mur. Beaucoup de temps est consacré à l'isolation extérieure de la façade. Il s'agit d'un processus long et coûteux. | En raison du retrait du matériau après un an après la construction, des travaux de finition seront nécessaires | Montage mural rapide, ajouter. aucune isolation n'est requise, la finition peut être effectuée immédiatement |

| Coût de fondation | Cher, énorme | Fondation de bande monolithique massive coûteuse | Économique, léger | Léger, économique |

| Microclimat à la maison | L'organisation d'une ventilation forcée de la pièce sera exigée | Respiration faible | Élimine l'humidité accrue, respire | Élimine l'humidité accrue, respire |

| Résistance à la flexion | Fragile, ne fonctionne pas en flexion | Privé de plasticité, cassant, provoque des fissures massives lors des vibrations des fondations, ne tolère pas le transport | Fonctionne bien pour le pliage | Il fonctionne bien pour le pliage, ne se fissure pas lorsque la fondation vibre, il tolère parfaitement le transport |

| Biostabilité | Biostable | Biostable | Pourritures | 5 groupe de biostabilité |

| Résistance au feu | Matériau ininflammable | Matériau ininflammable | Inflammable | Le feu ne supporte pas |

| Conductivité thermique, Watt / (m × ° ) | 0,560-0,850 | 0,140-0,320 | 0,150 | 0,07-0,17 |

| Densité, kg/m³ | 1150-1950 | 200-1200 | 450-600 | 400-850 |

La perméabilité à la vapeur des blocs de béton en bois n'est que légèrement inférieure à celle du bois. Grâce à cette propriété, le taux d'humidité dans les maisons en béton de bois est toujours optimal. La résistance des blocs de béton en bois ne dépend pas du degré d'absorption et d'évaporation de l'humidité. Par conséquent, lors de son transfert, les murs ne sont pas détruits.

Comparaison du béton de bois avec d'autres matériaux de construction

Conseil utile! Lors du choix des produits, faites attention aux côtés des produits. Si l'une de leurs extrémités est lisse et que toutes les autres en diffèrent de manière significative, il est préférable de refuser d'acheter le lot proposé, car ce signe indique que la technologie de production de béton de bois a été violée et que le ciment a simplement coulé

La qualité du béton de bois est fortement influencée par le degré de séchage de la sciure de bois. Si seuls des copeaux secs étaient utilisés, la valeur de l'humidité interne des blocs ne deviendra jamais critique. Par conséquent, le mur érigé à partir d'eux n'aura pas peur des gelées. Lorsque de la sciure de bois humide a été utilisée, il est possible qu'après quelques hivers, le béton de bois commence à perdre de sa résistance. Après tout à des températures négatives l'eau gèlera en augmentant de volume, ce qui, à son tour, entraînera la destruction du liant.

Parmi les autres propriétés pratiques de ce matériau, il convient de souligner:

- les charges de traction ne sont pas terribles;

- résistance à la moisissure et à la pourriture;

- pas peur du feu.

Les blocs Arbolite peuvent avoir une variété de formes, de sorte que pendant la construction, vous pouvez vous passer d'ajuster et de couper des éléments conventionnels

En raison de cette dernière propriété, le degré de risque d'incendie des maisons en béton de bois est plus proche de cet indicateur des bâtiments en pierre et en brique que des structures en bois. Cependant, si un incendie à grande échelle se produit à l'intérieur d'un bâtiment, ou s'il se termine dans une grande zone d'incendie, les murs perdront une partie importante de leur résistance. Le béton armé, la pierre et la brique sont moins sujets à de telles conséquences, ce qui ne peut pas être dit des autres types de béton léger.

Avantages des matériaux de construction

En Russie, les caractéristiques des blocs de béton en bois sont décrites dans GOST 19222-84 "Béton de bois et produits à partir de celui-ci". Ce document prévoit la production de deux types de blocs - calorifuges (densité jusqu'à 500 kg/m3) et structurels (densité 500-850 kg/m3). Les copeaux sont utilisés pour la fabrication essences de bois de conifères et de feuillus, lin, paille. Les propriétés générales des blocs de béton de bois, plus souvent appelés simplement béton de bois, sont les suivantes :

- faible conductivité thermique - 0,07-0,18 W / m;

- classe de résistance à la compression - pour le béton de bois calorifuge В 0-В 1,0, pour la construction В 1,5-В 3,5;

- résistance au gel - 25-50 cycles;

- groupe d'inflammabilité G1 - légèrement inflammable, ne favorise pas la combustion;

- plasticité - en raison de la teneur élevée en copeaux, le bloc ne se casse pas lors du pliage, il est capable de restaurer sa forme d'origine;

- perméabilité à la vapeur;

- poids léger - 3 fois plus léger qu'une brique du même volume;

- respect de l'environnement - n'émet pas de substances nocives;

- résistant à la pourriture et à la moisissure;

- faible coût - jusqu'à 90% du poids du bloc est constitué de puces.

La technologie de production de béton de bois est assez simple. Par conséquent, les blocs de notre propre production sont souvent utilisés pour la construction de bâtiments résidentiels individuels.

Pour la fabrication de blocs de copeaux de bois jusqu'à 40 mm de long, 5-10 de large mm et épaisseur jusqu'à 3 à 5 mm sont traités avec des additifs pour améliorer l'adhérence (verre soluble, chlorure ou nitrate de calcium, sulfate d'aluminium), séchés pendant un mois ou deux, en remuant régulièrement. Les copeaux secs sont mélangés avec du ciment de qualité non inférieure à M 400, puis versés avec de l'eau et soigneusement mélangés.Pour obtenir des copeaux de la taille requise, un dispositif spécial est nécessaire; pour obtenir un mélange de haute qualité, une bétonnière est utilisée pour le moulage - une table vibrante et des coffrages fendus.

Le mélange fini est versé dans un moule. En chargeant le formulaire, vous pouvez obtenir une géométrie plus correcte et uniforme des produits. Après 3 jours, le bloc est sorti et envoyé à l'affinage dans une pièce sèche et chauffée. Les blocs sont faciles à couper, scier et percer, tiennent parfaitement les clous.

Attention Il est permis de construire des maisons en béton de bois jusqu'à 7 m de haut, en règle générale, il s'agit d'une maison à 2 étages ou à un étage avec un grenier.

Pour assurer la résistance normalisée au transfert de chaleur des structures d'enceinte, un mur d'une épaisseur de 380 mm est suffisant, mais en fait, une maçonnerie d'une épaisseur de 300 mm est plus souvent réalisée, avec protection de la surface extérieure et intérieure du mur avec du plâtre chaud sur des charges poreuses.

Les blocs sont produits en plusieurs formats standards, le format le plus couramment utilisé est 500x250x300, la maçonnerie est réalisée avec l'habillage des coutures de chaque rangée. En plus des produits corpulents, ils fabriquent des produits creux, des produits avec une couche de finition avant et des blocs profilés pour linteaux.

Arbolit : qu'est-ce que c'est ?

Le béton de bois (béton de bois) est un arbolite, dont le nom vient du mot français "arbre". Le matériau est composé de trois composants - à partir de copeaux de bois (épicéa, mélèze, pin), de ciment et d'additifs chimiques. Le quatrième composant irremplaçable est l'eau.

Les copeaux de bois

90% de la composition sont des déchets de transformation du bois. La résistance de ce matériau de construction est dans une plus grande mesure dépend du genre matières premières utilisées pour la production de blocs de béton en bois. Les copeaux de bois doivent être correctement séchés et d'une certaine taille. Si nous parlons du maximum, ces caractéristiques sont les suivantes: épaisseur 5 mm, largeur 10 mm, longueur - 40 mm. Cependant, les meilleurs indicateurs sont 3-5 mm, 5-10 mm, jusqu'à 25 mm, respectivement.

Les conifères sont utilisés plus souvent, les feuillus - moins souvent. Le feu de lin, la paille, les tiges de coton, les copeaux ou la sciure de bois sont des matières premières indésirables pour la fabrication du béton de bois. Les chips sans ajout de feuilles, d'écorce ou d'autres impuretés similaires sont considérées comme idéales. La présence des 2 premiers ingrédients est autorisée (5 % de feuilles, jusqu'à 10 % d'écorce), mais elle n'est toujours pas bien accueillie par les constructeurs.

Ce n'est pas toujours que les fabricants engagés dans la fabrication de blocs de béton en bois sans "interrompre la production" (dans les scieries, dans d'autres entreprises de menuiserie) surveillent strictement la composition des produits. Certains d'entre eux ajoutent ce qui est disponible pour les blocs de béton en bois, de sorte que la qualité de ces matériaux de construction est souvent bien inférieure à celle requise.

Ciment

Pour tout ouvrage de construction, il est recommandé de choisir des qualités de ciment de qualité suffisante : au moins M400. La raison en est la perte de certaines de ses propriétés déjà pendant la période de stockage. Par conséquent, même les produits provenant de l'usine, dans une certaine mesure, ne correspondent pas à leurs caractéristiques de résistance.

Les exigences pour les composants du béton de bois, qui est un type de béton léger, sont plus strictes. Pour que le matériau de construction réponde à toutes les exigences, il est fabriqué à partir de ciment M500. De tels produits garantissent une résistance suffisante.

Suppléments minéraux

Dans la production de béton de bois, il est permis d'utiliser du verre soluble, de la chaux, du sulfate d'aluminium (sulfate d'alumine, sulfate d'aluminium), du silicate en morceaux, du chlorure de calcium. La minéralisation est nécessaire pour protéger le matériau des menaces biologiques, des effets de l'humidité, pour augmenter l'adhérence de ces composants dissemblables.

Des additifs minéraux sont ajoutés à l'eau à l'avance. Tout d'abord, le liquide est mélangé uniformément avec les copeaux pendant 20 secondes. Ensuite, du ciment est ajouté au produit semi-fini, qui est mélangé avec des copeaux plus longtemps - pendant 3 minutes.

Grande différence : béton de sciure et béton de bois

Certaines personnes appellent béton de bois sciure de bois béton, mais ce sont des matériaux complètement différents. Le composant principal du béton de bois est constitué de copeaux et le second contient de la sciure de bois, qui n'a pas de propriétés de renforcement.

Pour cette raison, les produits fabriqués à partir de petits déchets sont rapidement déformés et détruits. Un autre inconvénient du béton de sciure de bois est l'ajout d'une plus grande proportion (que nécessaire) de sable. Cette violation de la technologie est le secret de fabricants sans scrupules. Le résultat logique de ce « crime contre l'humanité » est l'effondrement des murs de la maison.

Blocs arbolite, prix par pièce des types les plus demandés

L'industrie moderne produit deux types de béton de bois - structurel et calorifuge. Le matériau du deuxième type n'est pas utilisé dans la construction de murs extérieurs et intérieurs, car il se caractérise par une densité relativement faible et un poids relativement faible. Il est utilisé avec succès pour isoler des bâtiments, des bâtiments résidentiels construits en briques, en béton d'argile expansé, ainsi que d'autres éléments de construction.

Des blocs de type structurel sont nécessaires pour créer des murs porteurs. Leurs indicateurs de résistance et de densité sont supérieurs à ceux de produits similaires en béton de bois calorifuge.

Caractéristiques comparatives du béton de bois calorifuge et structurel :

| Type de béton de bois | Application dans le bâtiment | Classe de résistance à la compression | Force, kg / mètre cube | Densité, kg / mètre cube |

| Isolant thermique | Isolation des murs | B 0,35-1,5 | M5, M10, M15 | 400-500 |

| De construction | Érection de murs porteurs | B1.5-B3.5 | M25, M35, M50 | 500-700 |

Les types les plus populaires de ces produits comprennent les blocs de béton en bois des types suivants :

De gros blocs de béton en bois sont utilisés pour les murs de maçonnerie soumis à de fortes contraintes

petits blocs de béton en bois. Ils sont principalement utilisés pour la pose de rangées isolantes et pour la construction de murs légers non porteurs. Taille du bloc - 190 × 190 × 300 mm. Grades - D500, D600. Quant au prix des blocs de béton en bois de ce type, il oscille autour de la barre des 60 roubles / pièce.

Blocs arbolite : prix selon la portée

Le coût du produit en question est également influencé par son utilisation, ainsi que par la configuration d'un seul produit.

Conseil utile! Achetez des blocs de béton en bois, à la surface desquels il n'y a pas de fleur blanche. C'est la preuve de l'ajout de colle, ce qui n'est pas autorisé par la technologie.

Schéma des blocs de béton en bois destinés à l'isolation des structures murales

Considérez les données sur les marques de produits en béton de bois avec un indicateur de 600 à 650 kg / m³. Les indicateurs présentés dans le tableau sont indicatifs, car ils peuvent différer selon les régions du pays.

Le coût des différents types de blocs et leurs caractéristiques :

| Type de | Prix pour 1 mètre cube, frotter. | Nombre de pièces en 1 cube | Approximatif poids pcs/kg | Dimensions, millimètres |

| Bloc en U pour avec un évidement pour bras ou linteaux de fenêtre | 4900 (148,48 par 1 pièce) | 33 | 12 | 500×200×300 |

| Cloison | 5100 | 53,3 | 11,5 | 150×250×500 |

| 5000 | 40 | 15 | 200×250×500 | |

| Stenovoï | 4300 | 26,6 | 22,5 | 300×250×500 |

| 4200 | 20 | 30 | 400×250×500 |

Spécifications et comparaison avec d'autres blocs de construction

Arbolit garantit que les inconvénients et les avantages sont tout à fait compréhensibles - le seul moment inattendu peut être la mauvaise qualité du matériau lui-même. Si les blocs sont fabriqués selon la technologie, à partir de composants correctement sélectionnés et dans le respect des proportions, alors toutes les propriétés sont assez prévisibles.

Caractéristiques techniques de base du béton de bois :

- Densité - de l'ordre de 300 à 850 kg / m3 (selon le type, car l'arbolite peut être structurelle et calorifuge): plus l'indicateur est élevé, plus la capacité portante est élevée et plus l'indicateur d'isolation thermique est bas.

- Résistance - dépend de la densité: pour le béton de bois d'une densité de 400-500 kg / m3, elle est égale à B0.35, pour 700-850 kg / m3 - B3.5. Cela suffit amplement pour l'érection de structures porteuses d'un bâtiment de 2-3 étages.

- Conductivité thermique - dépend également directement de la densité, augmente proportionnellement: pour les blocs d'une densité de 400 kg / m3, l'indicateur est de 0,06 W / m K, à 850 kg / m3, le coefficient de conductivité thermique est de 0,17.

- Absorption d'eau - pour les blocs calorifuges, le paramètre est de 85%, pour les blocs structurels - 75%.Arbolite absorbe et abandonne l'humidité pendant le séchage, mais il n'est pas recommandé de l'utiliser là où une humidité constamment élevée est notée (ou chaque mur en arbolite devra être soigneusement enduit et fermé avec des isolants).

- Résistance au feu - le matériau est considéré comme difficilement inflammable avec un indice G1 (capable de résister à une flamme nue pendant une heure et demie sans modifier la géométrie).

- Résistance au gel - F50, qui est égal au nombre de cycles de gel/dégel.

- Résistance à l'étirement - lorsque la fondation bouge, elle démontre la susceptibilité à l'apparition de déformations et de fissures de 0,4 à 0,5%.

- Haut niveau d'absorption acoustique.

- Bons indicateurs de perméabilité à la vapeur - le béton de bois peut être utilisé pour la construction d'un sauna, d'un bain.

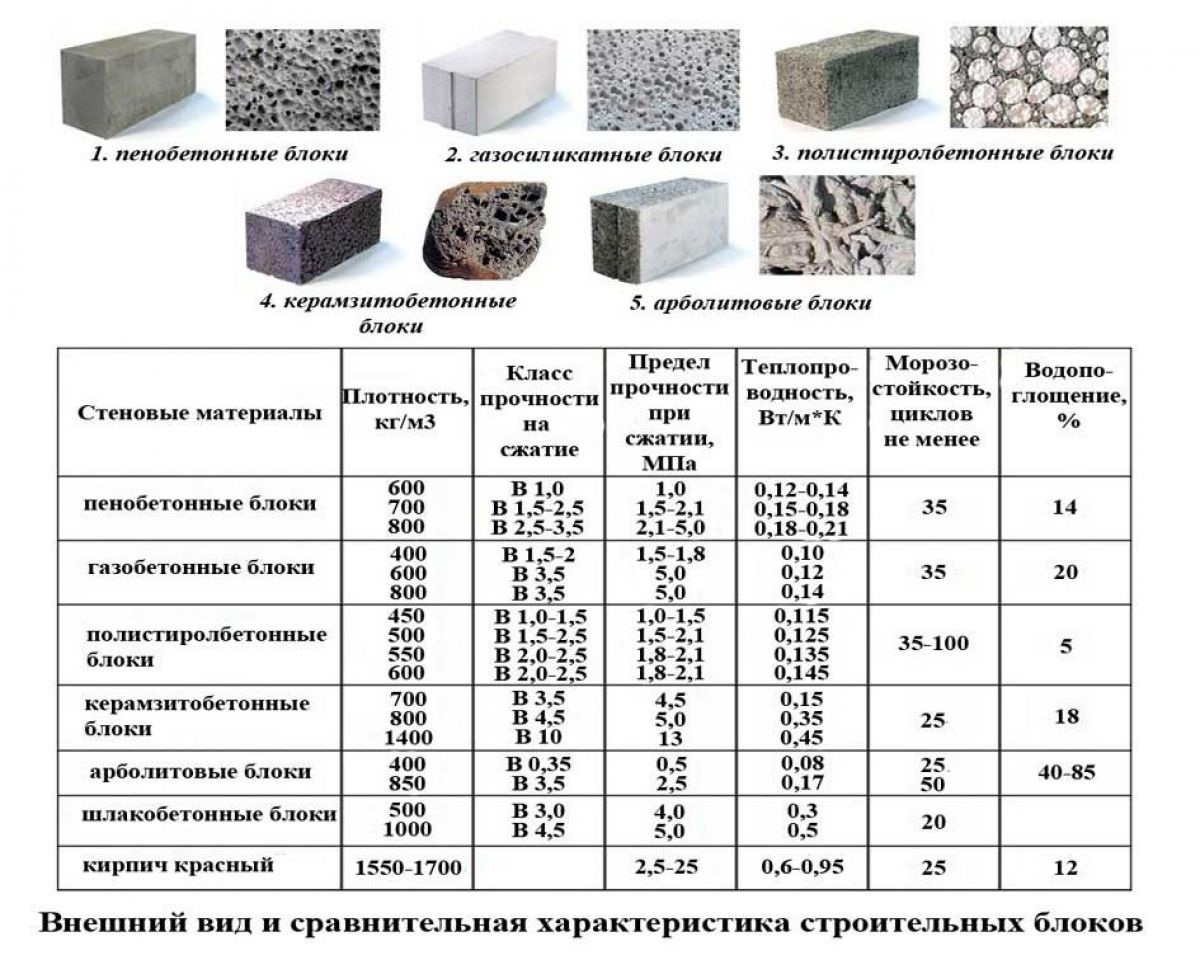

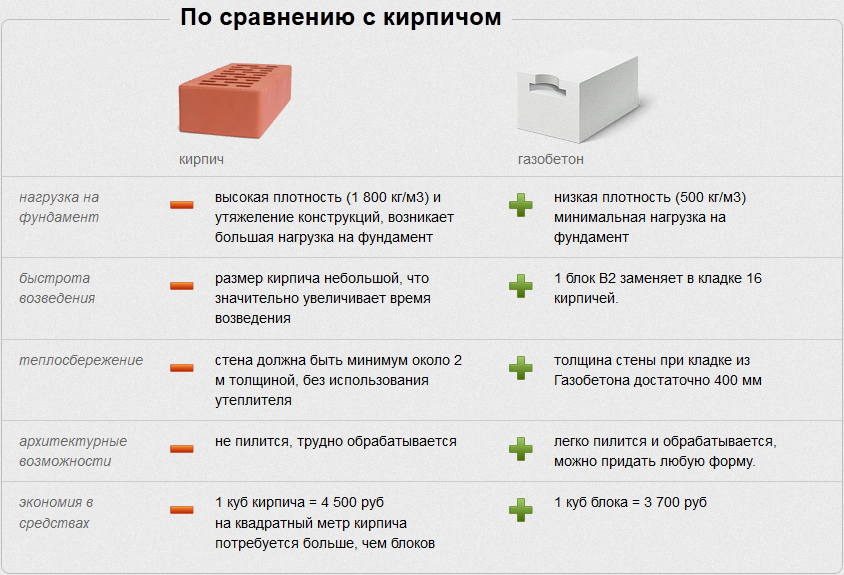

Si nous comparons les blocs de béton en bois avec d'autres matériaux de construction, tous les avantages et inconvénients deviennent plus évidents. Certains paramètres sont indiqués dans le tableau :

Comparaison du béton de bois avec quelques matériaux :

La brique a une structure plus dense et donc une plus grande résistance à la compression. Mais le béton de bois retient mieux la chaleur : les indicateurs d'un mur de 50 centimètres d'épaisseur sont égaux à l'épaisseur d'un mur de briques de l'ordre de 120 centimètres. Dans le même temps, les dimensions du béton de bois sont plus grandes, la pose est donc plus rapide et plus facile.

Bois - les matériaux sont similaires en termes de conductivité thermique et de densité, mais le bois naturel est beaucoup plus cher, plus difficile à transporter et à installer, et nécessite des soins plus attentifs. De plus, le bois pourrit et brûle.

Béton mousse - le bloc de mousse a également un poids et une densité faibles, mais en raison de la structure poreuse, il implique des coûts supplémentaires pour renforcer la maçonnerie, ce qui rend le processus de construction plus long et plus compliqué. L'isolation thermique du béton de bois est 75 % plus élevée.

De plus, vous pouvez voir les paramètres ici :

Arbolite bloque la technologie de production

Arbolit fait référence au béton léger, la technologie est presque standard, à l'exception de quelques nuances : la nécessité de presser et d'utiliser non pas une bétonnière à gravité ordinaire pendant le malaxage, mais une bétonnière forcée. Il mélange mieux les puces avec le reste des composants.

Composition

Le béton de bois contient quatre composants :

- ciment de haute qualité (M 400 ou M 500);

- les copeaux de bois;

- l'eau;

- Additifs chimiques.

Composition bois béton

Le ciment doit être sec et frais. Les copeaux de bois ont une certaine taille. Moins il y a de reclassements, plus le bloc sera solide. Les additifs chimiques sont le nitrate et le chlorure de calcium (additif alimentaire E509), le verre soluble, le sulfate d'aluminium et certaines autres substances

Veuillez noter qu'ils sont d'abord dilués dans de l'eau et ensuite seulement ajoutés aux chips, mélangés. Toute eau potable est autorisée, mais non technique, sans contamination

Une fois que les copeaux sont uniformément humides, ajoutez du ciment. Une autre séquence n'est pas valide.

Types et tailles de blocs

V dépendance à la densité les blocs de béton en bois sont divisés en isolation thermique (jusqu'à 500 kg / m3) et structurelle (de 500 kg / m3 à 850 kg / m3). Pour la construction de maisons à un étage, vous pouvez utiliser la plus légère des structures structurelles avec une densité de 500 kg / m3. Pour les maisons individuelles de 1,5 et 2 étages, la densité minimale est de 600 kg/m3 et plus.

Les tailles des blocs de béton en bois peuvent être différentes. Le plus courant - 500 * 200 mm et différentes épaisseurs - de 100 mm à 400-500 mm. Mais différentes usines et ateliers produisent des blocs de différentes tailles. Les moules pour eux peuvent être soudés à partir de tôle ordinaire, ce n'est donc pas un problème. La photo montre un exemple de l'assortiment d'un des magasins.

Dimensions et poids des blocs de béton en bois

Comme vous pouvez le voir, les blocs de 600 * 200 mm et 600 * 250 mm ont également une épaisseur de 100 à 500 mm. Vous pouvez choisir qui convient aussi bien aux murs porteurs qu'aux cloisons intérieures. Aussi, pour l'autoproduction de blocs de béton en bois, il sera possible de réaliser une forme adaptée. C'est si vous décidez de les faire vous-même.

Proportions

Comme tout matériau de construction, le béton de bois est divisé en classes de résistance.Pour la construction de murs porteurs de maisons, la classe de résistance requise est B 2.5.

Le nombre et les proportions de composants bois-béton, selon la marque

La quantité de matériaux requise par mètre cube de solution de béton de bois est dans le tableau (photo ci-dessus).

Technologie de pressage

Tous ces composants sont mélangés, à partir desquels des blocs sont formés. Il existe plusieurs technologies :

- en appuyant simplement sur :

- manuel au sol (grand effort requis);

- pilonneuse manuelle sur table vibrante.

- pressage avec vibration sur une machine vibrante.

Le moyen le plus simple est le pressage manuel. Mais il est difficile de contrôler la densité et la résistance des blocs résultants de cette manière.

Moulage manuel de blocs de béton en bois

Conditions normales de production

Pour le processus normal d'hydratation du ciment, une température d'au moins + 12 ° C est requise. Il n'y a pas d'autres conditions. La particularité de la production est qu'après la formation du bloc, au moins 2-3 semaines doivent s'écouler avant le début de son utilisation. Pendant ce temps, le ciment gagnera environ 50-60% de résistance (selon la température) et vous pouvez déjà travailler avec les blocs. C'est-à-dire que les blocs doivent être fabriqués bien avant le début de la construction. Si l'on considère que les puces doivent être vieillies au moins 4 mois avant de les utiliser, alors vous pouvez commencer un an avant la construction.

C'est ainsi que vous pouvez stocker des blocs de béton en bois fabriqués à la main.

Autre point pratique : si vous allez fabriquer de vos propres mains des blocs de béton en bois, en plus d'une plate-forme pour pétrir et ranger les composants, vous avez besoin d'une plate-forme pour tasser les blocs. L'endroit doit être couvert, protégé de la pluie et du soleil. Il ne devrait pas y avoir de courants d'air.

Propriétés et portée des blocs de béton en bois

Blocs d'arbolite - un matériau de mur d'un groupe de béton léger, utilisé dans la construction de faible hauteur (jusqu'à 3 étages). Leur taille standard est de 200x300x500 mm. La plupart des fabricants proposent une plus large gamme de tailles. Les immeubles d'habitation, les immeubles commerciaux de faible hauteur, les bâtiments techniques et les dépendances sont construits en blocs de béton de bois.

Bâtiments d'habitation, bâtiments commerciaux et techniques, les dépendances sont construites en blocs de béton bois.

L'arbolite, en tant que matériau de construction, présente de nombreux avantages :

- Faible conductivité thermique ;

- Transmission sonore minimale ;

- Haute perméabilité à la vapeur;

- Résistance biologique;

- La sécurité incendie;

- Poids léger;

- Format pratique ;

- Respect de l'environnement ;

- Économie et facilité d'installation;

- Durabilité;

-

À bas prix.

Avec la fabrication et l'utilisation compétente de blocs de béton bois, vous réaliserez des économies sur plusieurs éléments de coût à la fois : une fondation légère, aucune isolation thermique supplémentaire, des coûts de chauffage réduits et un minimum de déchets lors de la construction.

Les inconvénients des matériaux de construction comprennent:

- La nécessité de plâtrer les murs, la protection contre l'eau.

- La nécessité d'utiliser des composés de maçonnerie spéciaux - des mortiers de perlite "chauds".

- La possibilité d'utiliser uniquement des matériaux de finition "respirants".

- Temps nécessaire pour fabriquer un nombre suffisant de produits.

-

Risque d'endommagement des blocs de mauvaise qualité par les rongeurs.

De quoi est composé le béton de bois ?

Pour la production de blocs de béton en bois, vous aurez besoin des composants suivants :

- les copeaux de bois;

- Additifs chimiques;

- ciment;

- l'eau.

Exigences pour la taille des copeaux de bois selon GOST - longueur jusqu'à 25 mm, largeur 5-10 mm, épaisseur 3-5 mm

Vous pouvez prendre des copeaux de différentes tailles, des copeaux, de la sciure de bois. Mais rappelez-vous qu'une fraction trop grossière réduit les caractéristiques de résistance du bloc et qu'une petite fraction augmente sa conductivité thermique.

Habituellement, la matière première est du bois pur de pin et d'épicéa, parfois des essences à feuilles caduques. Les copeaux représentent 80 à 90 % du volume total, de sorte que le matériau est souvent appelé béton de bois.

Le bloc de béton en bois est composé à 80-90% de bois, il est donc facile à couper avec une tronçonneuse

Le bois est bien séché - la teneur en humidité ne dépasse pas 23%. L'inclusion d'écorce et de flache jusqu'à 10 % est autorisée. L'inclusion de feuilles, d'aiguilles, de paille est indésirable.

Un additif chimique est nécessaire pour la minéralisation des copeaux de bois - la neutralisation des sucres et des résines contenus dans les fibres de bois. Ces substances naturelles interfèrent avec l'adhérence du mortier de ciment au bois et nuisent à son adhérence. Pour la minéralisation sont utilisés :

- sulfate de sodium (verre liquide).

- sulfate d'aluminium.

- chlorure d'aluminium.

- chlorure de calcium.

Les additifs chimiques peuvent être utilisés individuellement ou par paires dans une combinaison 1: 1.

Le ciment ne doit être pris que de la marque M500, dans les cas extrêmes - M400. Il a des propriétés de liaison, d'hydrophobie et de résistance maximales.