Proportions de cuisson

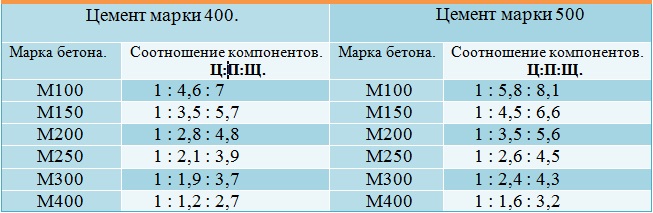

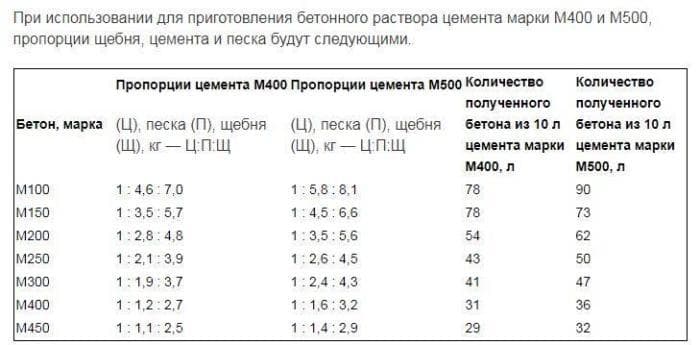

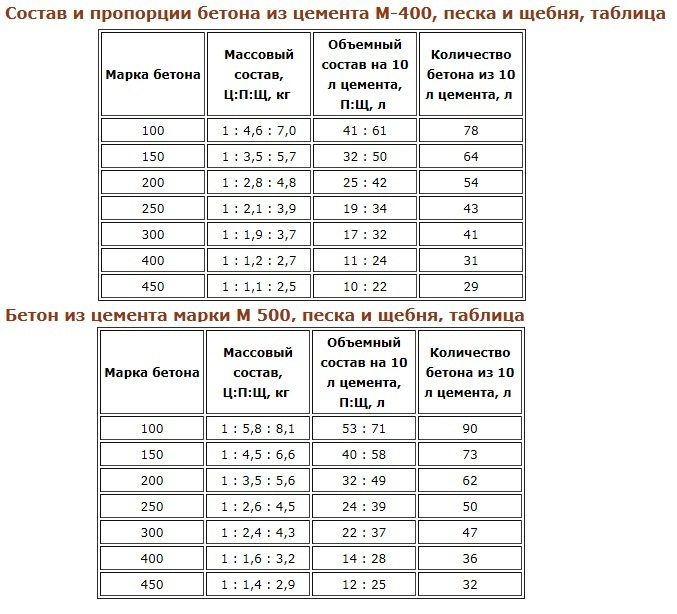

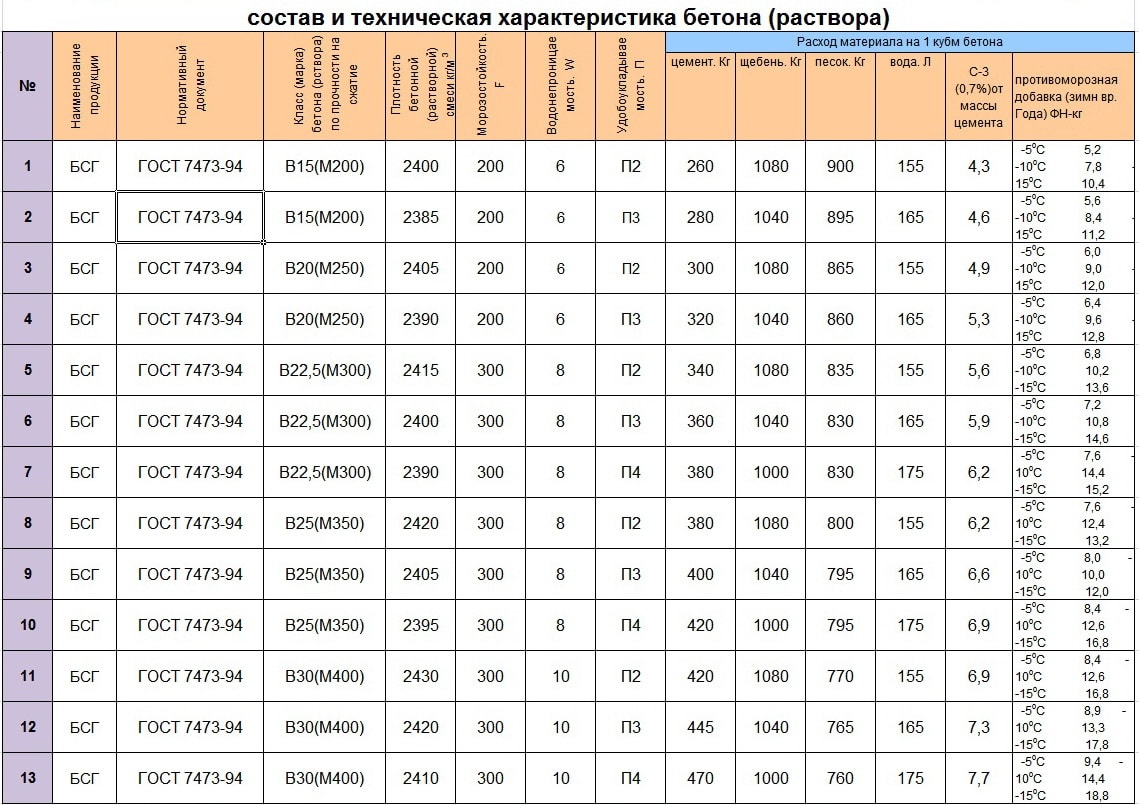

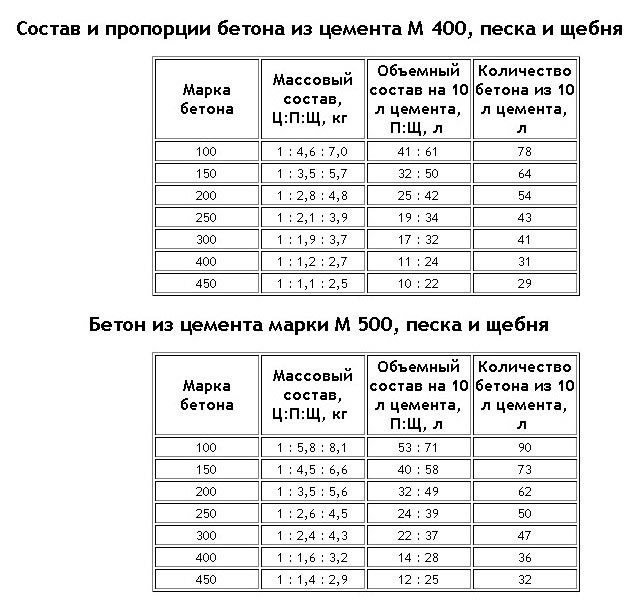

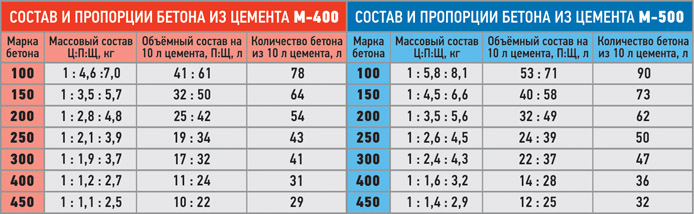

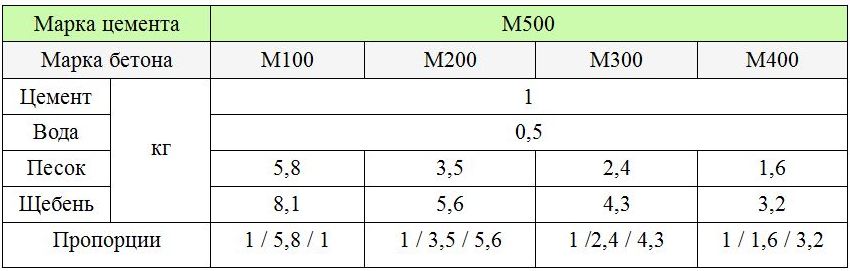

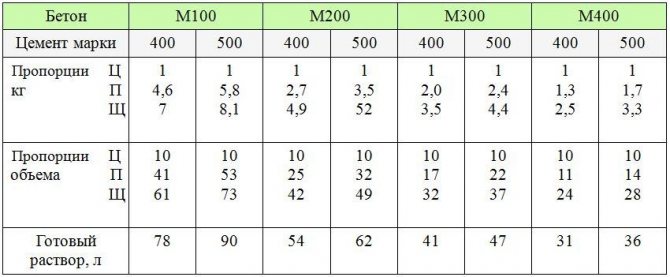

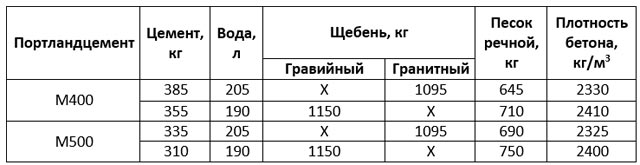

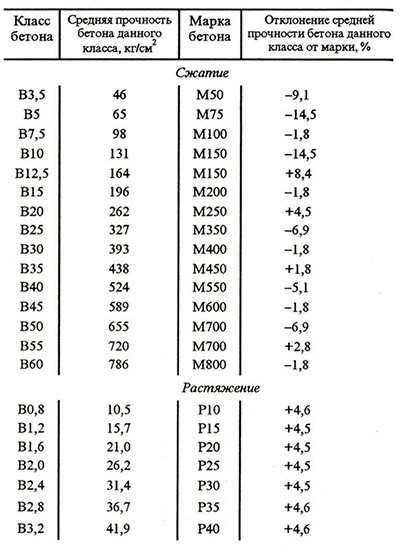

Pour la préparation du béton de qualité M400, un ensemble standard de matériaux est utilisé, qui est mélangé dans la proportion appropriée. Les ciments M500 et M400 peuvent être utilisés en production. Selon la marque de liant, les fractions massiques des composants peuvent varier légèrement. Les proportions pour la production de 1 m³ de solution de béton sont indiquées dans le tableau :

| Grade de ciment | Proportions C : P : U : B | Ciment, kg | Sable, kg | Pierre concassée, kg | L'eau, je | Poids du cube de béton, kg |

| M400 | 1:1,5:2,5:0,5 | 420 | 625 | 1085 | 190 | 2315 |

| M500 | 1:1,9:3:0,5 | 357 | 675 | 1085 | 190 | 2304 |

Connaissant le rapport exact des composants, vous pouvez calculer avec précision la quantité de matériaux et les coûts de production pour produire la bonne quantité de béton. On sait que le coût d'un cube de ce matériau de construction est de 3700-4300 roubles. Cela permettra de calculer plus précisément la composante économique du projet. Pour augmenter la mobilité du mélange, il n'est pas recommandé d'utiliser plus d'eau; pour cela, des plastifiants spéciaux sont utilisés, ce qui nécessitera environ 7,5 kg. Pour obtenir le plein respect de la qualité déclarée, il est préférable de commander ce matériau dans une centrale à béton. Dans le même temps, il est nécessaire de respecter strictement le calendrier de livraison et de pose de ce matériau, car il durcit rapidement.

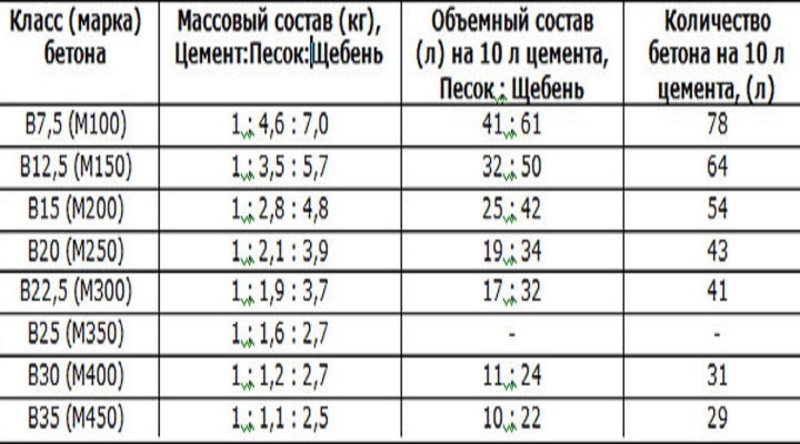

Mais dans la production petite ou privée, les fractions volumiques sont utilisées pour la fabrication du mélange de béton. Dans ce cas, le seau standard est le plus souvent utilisé comme mesure, dont le volume est de 10 litres. Pour fabriquer un mètre cube de béton M400, vous aurez besoin du nombre de composants suivant :

- Ciment Portland M400 - 32,3 seaux ;

- Sable de rivière ou de quartz raffiné - 41,7 seaux ;

- Gravier ou pierre concassée de granit - 80,4 seaux;

- Eau sans sels et impuretés organiques - 19 seaux.

Sur la base de cette proportion, vous pouvez connaître le nombre de seaux pour n'importe quel volume de béton. Par exemple, pour préparer 100 litres ou 10 seaux de mortier, il suffit de diviser par 10 le nombre de seaux de ciment, sable, gravier, eau. Vous pouvez mélanger le mortier à l'aide d'une bétonnière ou manuellement à l'aide d'un récipient adapté et d'un pelle. Dans les deux cas, il est nécessaire d'obtenir le mélange le plus homogène de consistance épaisse de crème sure.

Souvent, les bétonnières portables sont utilisées pour fabriquer du béton dans la construction privée ou dans les petites industries. Dans le même temps, du ciment moins cher M400 est acheté. Un réservoir standard d'un tel mélangeur contient environ 150 litres, mais afin d'éviter les pertes lors de la fabrication, il n'est rempli qu'aux deux tiers, soit 100 litres. Pour fabriquer une telle quantité de béton M400 ou B30, vous devrez prendre:

- Ciment M400 - 3.2 seaux;

- Sable - 4.2 seaux;

- Décombres - 8 seaux;

- Un peu moins d'eau - 2 seaux.

Après malaxage soigneux, on obtient un mélange plastique, prêt à l'emploi, correspondant en tous points au béton M400. Dans la fabrication de ce matériau, des proportions précises sont requises afin de ne pas dégrader ses caractéristiques. Dans le même temps, vous devez savoir qu'après un durcissement complet de 28 jours, le monolithe sera résistant au traitement ; des disques et des forets diamantés devront être utilisés pour le couper ou le percer.

Caractéristiques de fabrication

Il convient de garder à l'esprit que le processus de fabrication est presque identique pour tout type de béton, mais il n'est possible de faire une solution de consistance correcte que si la technologie est suivie. La moindre violation peut entraîner une diminution des propriétés. Le bon rapport d'ingrédients vous aidera à fabriquer du ciment b30 m400 de haute qualité. Lors du choix d'un mélange de ciment, vous devez vous assurer qu'il n'a pas le temps d'absorber l'humidité pendant le stockage et qu'il est libéré pendant trois mois maximum. arrière

De plus, une caractéristique importante de la production de béton est la sélection de bons matériaux. Après avoir acheté les composants, les constructeurs commencent le travail.

La préparation du mélange comprend plusieurs étapes :

- Tout d'abord, le sable et le mortier de ciment sont mélangés jusqu'à consistance lisse.

- Ajoutez ensuite de l'eau. La résistance de la structure dépend de la quantité d'eau. Pour faire un mètre cube, vous aurez besoin de plusieurs litres de liquide.

- Après cela, du gravier est ajouté au mélange et bien mélangé.

Préparation du béton B25

Composition

Le béton B25 se compose des composants suivants :

- Ciment;

- L'eau;

- Pierre concassée;

- Sable;

- Toutes sortes d'additifs (antigel ou plastifiant).

Sur la photo - décombres

Je dois dire que les composants utilisés pour préparer la solution peuvent différer en termes de force, de taille de particules et d'autres paramètres.

Par exemple, les espaces réservés peuvent être :

- Sable grossier, moyen et fin.

- Pierre concassée;

- Granit ou gravier calcaire.

De plus, à partir des caractéristiques de cette solution, on peut distinguer une teneur en ciment accrue, grâce à laquelle le matériau durcit relativement rapidement.

Plastifiant

La technologie

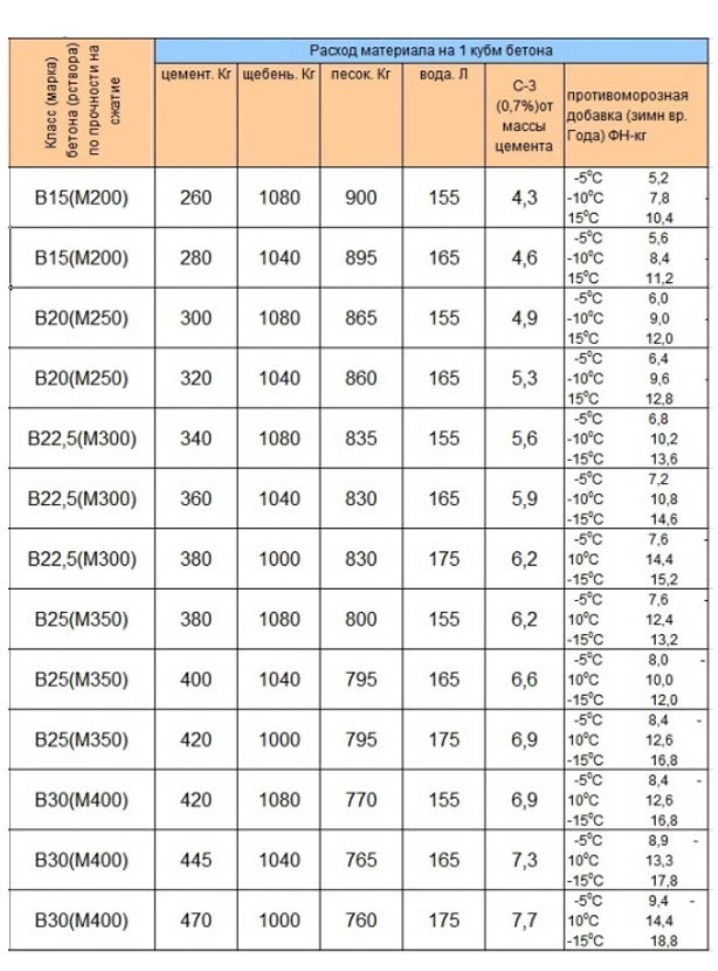

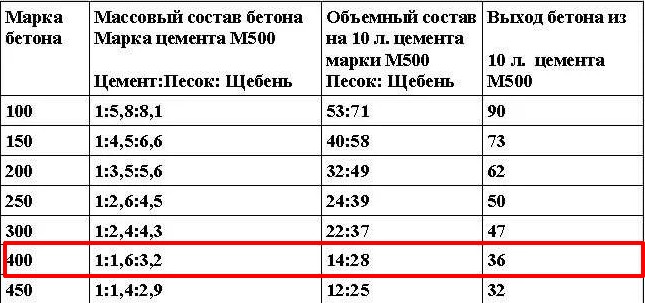

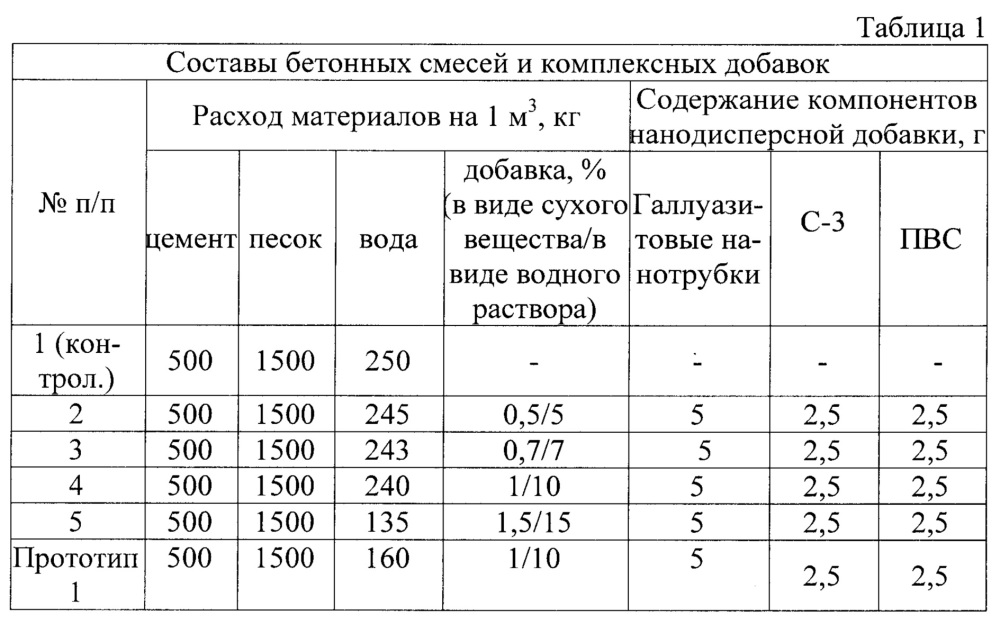

La composition de la proportion de béton M350 par 1m3 est la suivante :

- 400kg de ciment M500 ;

- 752kg de sable (nettoyé des impuretés) ;

- Tonne de pierre concassée ou autre agrégat solide ;

- 175 litres d'eau.

Pour obtenir un béton de haute qualité, il est nécessaire non seulement de respecter strictement la composition donnée de béton M350 par 1m3, mais également de bien mélanger tous les composants afin que la masse soit homogène. Le fait est qu'une masse mal mélangée réduit considérablement la résistance du matériau, ce qui, bien sûr, réduit les caractéristiques techniques et opérationnelles de la structure.

Préparation de la solution

Comme mentionné ci-dessus, divers additifs peuvent être utilisés pour améliorer les propriétés du matériau. Par exemple, si la construction est réalisée en hiver, alors pour empêcher la solution de geler, un additif antigel y est ajouté. De plus, les plastifiants peuvent améliorer la résistance et la résistance à l'eau.

Les instructions pour préparer la solution sont les suivantes :

- Tout d'abord, les composants secs doivent être ajoutés à la bétonnière, c'est-à-dire. ciment et sable. Bien mélanger les composants.

- Ensuite, de l'eau est ajoutée à la composition. A ce stade, un plastifiant ou un autre additif peut également être ajouté à la solution.

- Après cela, la quantité requise de gravier ou de pierre concassée imbibée d'eau est ajoutée à la bétonnière. Dans ce cas, la solution est soigneusement mélangée jusqu'à l'obtention d'une masse homogène.

Je dois dire que lors de travaux de construction, il n'est pas nécessaire de préparer la solution de vos propres mains. Il existe des entreprises qui vendent du béton prêt à l'emploi.

Couler le mortier d'une bétonnière

Bien sûr, dans ce cas, le prix de la solution sera plus élevé, mais pour cela vous obtiendrez une masse bien mélangée. De plus, vous n'avez pas à perdre de temps à le faire. Souvent, ces entreprises fournissent également des équipements spéciaux qui simplifient le processus de coulée, ce qui est pratique pour effectuer des travaux à grande échelle.

Le coût du béton M350 par mètre cube comprend le coût des composants qui entrent dans la composition, les coûts associés à sa préparation et à sa livraison, ainsi que la marge du fabricant. Par conséquent, chaque entreprise a sa propre valeur marchande du matériau. Si des additifs sont utilisés dans la composition, par exemple pour la résistance au gel, le coût de la solution sera donc plus élevé.

Béton de sable conditionné

Il convient de noter que dans les quincailleries, vous pouvez acheter du béton de sable M350 dans des sacs. Dans ce cas, le révélateur, pour obtenir une solution sableuse, n'a qu'à agiter le mélange sec avec de l'eau dans la proportion indiquée sur l'emballage. Bien entendu, le coût d'un tel matériau est bien inférieur à celui de la solution finie.

Ce sont peut-être toutes les principales caractéristiques du béton B25 que vous devez connaître lors du choix d'une qualité de matériau pour le bétonnage.

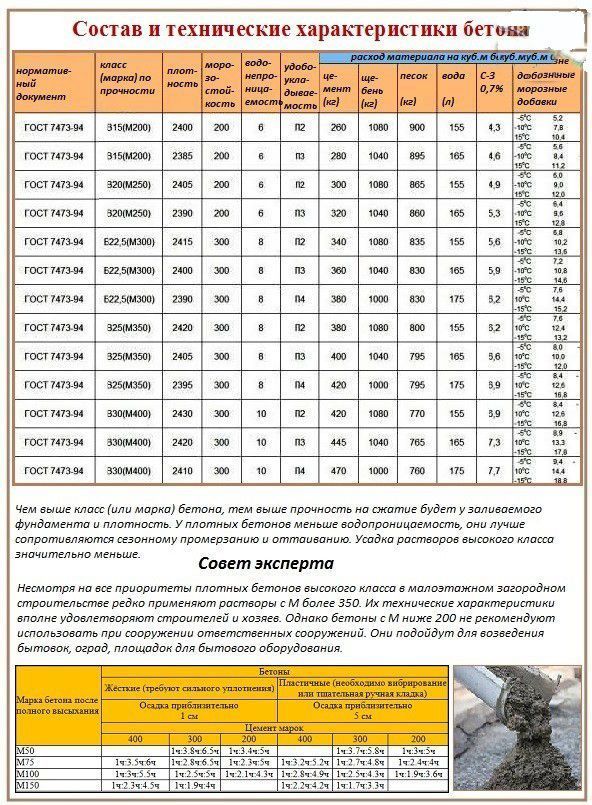

Caractéristiques

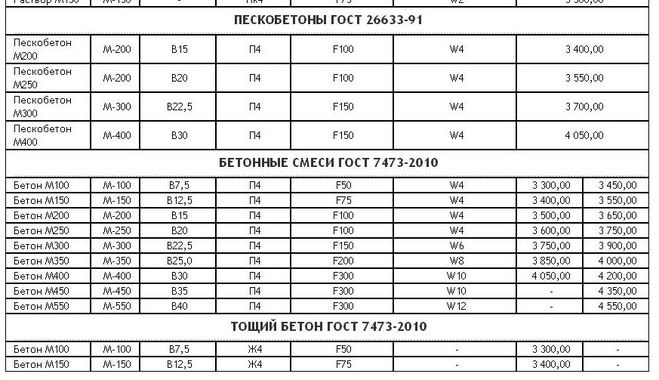

Toutes les exigences relatives aux matériaux de départ et aux propriétés du produit final sont énoncées dans GOST 26633-2012 « Béton lourd et à grain fin. Conditions techniques". Par conséquent, dans la fabrication du béton de grade 350, il faut s'efforcer d'atteindre les indicateurs suivants:

La résistance à la compression est déterminée par des méthodes d'essais destructifs ou non destructifs. Dans le premier cas, des cubes standard d'une taille de 10 * 10 * 10 cm sont fabriqués, ils sont conservés dans des conditions à un régime de température et d'humidité donné. Ensuite, un test est effectué sur une presse spéciale. La pression à laquelle le cube commence à s'effondrer est un indicateur de la résistance ultime. Pour le béton de classe B25, cette valeur correspond à 25 MPa soit 350 kg/m/cm2.

Les méthodes d'essais non destructifs sont généralement appliquées aux structures prêtes à l'emploi. Pour cela, des instruments à ultrasons et radiométriques, des marteaux de laboratoire sont utilisés: anciens - Fizdel et Kashkarov ou modernes, par exemple Schmidt OS-120.

- Mobilité. Cet indicateur est déterminé à partir des résultats d'essais sur béton lourd M350 à l'aide d'un cône standard. Si le tirant d'eau du cône est de 0-10 mm, il s'agit d'un mélange rigide, de 10 à 50 mm - inactif, de 60 à 140 mm - mobile et supérieur à 150 mm - coulé. Les additifs plastifiants permettent de réguler la mobilité sans modifier la valeur du rapport eau-ciment.

- L'indice de résistance au gel de notre béton doit être égal à F200. Cela signifie que les échantillons testés ne changeront pas leurs propriétés, leur structure et leur intégrité après 200 cycles de congélation et décongélation alternées.

La liste des caractéristiques techniques du béton M 350 est complétée par l'indicateur de son poids volumétrique, qui peut varier de 1800 à 2500 kg/m3. Une telle décomposition dépend principalement des propriétés du gros granulat et de la matière première à partir de laquelle il est fabriqué. La valeur normale et la plus acceptable pour le poids de 1m3 de béton m350 est de 2200-2400 kg/m3.

Domaines d'utilisation

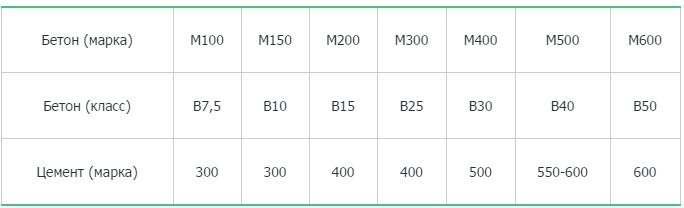

Avec quels matériaux faut-il pour le béton dans quelles proportions ont été décidées, mais quelle marque faut-il ? Cela dépend de la destination de l'ouvrage et des conditions de son fonctionnement. Il sera plus facile de s'y retrouver si vous savez quelles qualités de béton peuvent être utilisées pour quoi (nous ne nommerons que celles qui sont utilisées dans la construction d'une maison privée, sa réparation ou l'aménagement du site).

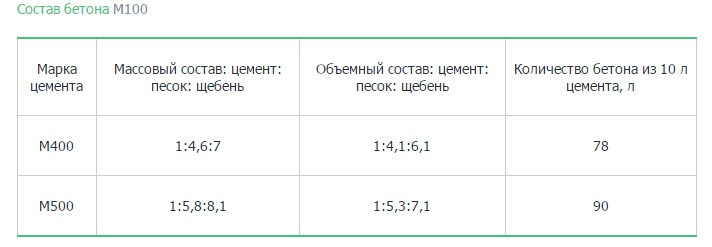

M100 (B7.5). C'est ce qu'on appelle le béton maigre. Il est utilisé pour préparer le site aux structures critiques. Par exemple, lors de la construction d'une fondation en bande, une couche de béton maigre est posée sur un lit de gravier-sable, puis les travaux de renforcement commencent. La même composition est utilisée lors de la pose d'une bordure, par exemple, dans la fabrication de chemins ou de zones aveugles autour de la maison.

M150 (B12.5). Cette composition est utilisée en préparation de fondations de dalles, de chapes, de coulage de sols en béton ou d'allées de jardin. Ce type de béton peut être utilisé pour réaliser des fondations pour de petits bâtiments légers tels qu'un bain public en bois ou une petite maison d'hôtes en bois ou en rondins.

M200 (B15). L'une des marques de béton les plus populaires. Des fondations de tout type en sont faites pour les phares sur sols normaux, chapes, escaliers, zones aveugles, chemins. Le béton de cette marque est utilisé pour fabriquer des blocs de ciment à la maison, il est également utilisé dans les usines pour la fabrication de fondations et de blocs de construction.

Rapport ciment/sable pour le béton affecte les caractéristiques de résistance

M250 (B20). Le domaine d'application est pratiquement le même, mais dans des conditions plus difficiles. Toutes les fondations sont faites sur des sols difficiles, ou sur des sols normaux, mais pour des maisons construites en matériaux lourds. Ils font des zones aveugles qui seront utilisées comme chemins, escaliers extérieurs, porche en béton, clôtures, etc. De plus, les dalles de sol en sont fabriquées à faible charge.

M300 (B22.5). Convient également à tous les domaines ci-dessus, mais dans des conditions de fonctionnement encore plus sévères. Ils réalisent des fondations de maisons lourdes sur des sols soulevés, réalisent des murs monolithiques, des chemins, une zone aveugle étanche, etc. Cette nuance de béton est principalement utilisée pour fabriquer des dalles de plancher et des grillages pour les fondations de grillages sur pieux.

M350 (B25). La force de cette marque pour la construction privée est la plupart du temps excessive.Ce béton est utilisé pour la construction de bassins de piscine monolithiques ou pour la fabrication de fondations à forte nappe phréatique, pour d'autres ouvrages nécessitant une haute résistance à l'eau. Cette marque est déjà plus souvent utilisée dans la construction industrielle.

Champ d'application

Le béton à haute résistance, à partir de B25, est utilisé pour les éléments de charpente préfabriqués et monolithiques, les structures en béton armé des bâtiments - dalles de plancher, colonnes, poutres, fermes et poutres de grue. Les bétons B25 (M350) et classes supérieures sont utilisés pour la fabrication de fondations monolithiques, de structures en béton de pieux-grillage, de baignoires, de parois de bols de piscine. Des composés lourds super résistants sont utilisés dans la construction de routes pour la construction de ponts et de tunnels. Le béton B25 (M350) est bien adapté à la construction de pistes d'aérodrome, qui doivent résister à des charges cycliques prolongées.

L'utilisation de ce béton est réglementée par les SNiP et les GOST liés aux travaux de fabrication de produits en béton armé. Lors du bétonnage, un compactage par vibration doit être utilisé. Pour cela, lors du coulage de structures préfabriquées en usine, des supports de vibration fixes ou des plates-formes de vibration doivent être utilisés, et pour les monolithiques, des vibrateurs à arbre flexible doivent être utilisés.

En plus de la large utilisation de la classe B25 dans la construction industrielle, il peut être recommandé pour la construction de bâtiments résidentiels individuels.

Il est nécessaire de préparer une telle composition en respectant scrupuleusement la recette. Cependant, afin d'éviter les situations imprévues et de force majeure, il est préférable de commander le mélange aux unités de mortier-béton, où le contrôle de la qualité des matériaux en entrée est obligatoire, ainsi que la vérification des produits résultants. A la livraison, le vendeur est entièrement responsable de la qualité de la solution et de la conformité des caractéristiques.

Mélanger les composants

Pour préparer vous-même M200 ou B15, vous devez respecter les proportions et choisir les bons ingrédients.

Ciment.

Le ciment Portland M400 ou M500 convient, mais le choix affectera les proportions. Achetez du ciment frais, sinon la résistance sera moindre.

Sable.

Il est préférable d'utiliser du sable de rivière, car il n'a pas besoin d'être lavé et tamisé. Si vous avez néanmoins choisi une carrière, assurez-vous qu'il y ait un minimum de particules étrangères et d'impuretés d'argile dedans. Taille des fractions : 1,3-3,5 mm.

Pierre concassée.

Dans la production de la classe B15, du gravier ou de la pierre concassée de granit avec une taille de fractions de 10 à 40 mm est utilisé. Pour augmenter la densité des grosses particules de charge, elles sont mélangées avec de la pierre concassée plus petite.

Proportions requises

Selon GOST, la composition du béton pour 1 m3 de grade M200 comprend 265 kg de ciment, 860 kg de sable, 1050 kg de pierre concassée, 180 litres d'eau et un plastifiant dont le poids est de 4,8 kg, tandis que le résultat matériau a les caractéristiques suivantes : W2, F50, P3. Mais la résistance au gel et la résistance à l'eau du B15 ne conviennent pas aux fondations ou autres bâtiments dans un environnement agressif. Par conséquent, dans la recette classique de la cuisson seule, le rapport des composants est légèrement modifié.

Le tableau montre les proportions de granulats et d'eau en kilogrammes pour 1 kg de marques populaires de ciment Portland. Pour augmenter la résistance à l'eau et au gel, nous recommandons d'ajouter moins d'eau, car c'est l'excès d'humidité qui forme des vides dans le mélange qui gagne en résistance. Utilisez un compacteur vibrant pour augmenter la densité.

| Ciment М400 | Ciment М500 | |

| Sable | 2,8 | 3,5 |

| Pierre concassée | 4,8 | 5,6 |

| L'eau | 0,5 | 0,5 |

Gain de force

B15 gagne en force de marque seulement 28 jours après avoir été versé. La vitesse de durcissement dépend de la température ambiante. La température recommandée est de + 15-20. S'il est plus élevé, le béton devra être constamment humidifié pour qu'il ne se dessèche pas, et si le thermomètre descend en dessous de 0 degré, l'eau dans le mélange gèle et le processus de durcissement s'arrête. En commençant la construction à l'avance, vous obtenez un béton avec des caractéristiques inférieures, même si la composition entière est la même.

| Température du jour | 1 | 2 | 5 | 7 | 14 | 28 |

| 5 | 12 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 38 | 48 | 62 | 77 |

| +10 | 12 | 25 | 50 | 58 | 72 | 85 |

| +20 | 23 | 40 | 65 | 75 | 90 | 100 |

| +30 | 35 | 55 | 80 | 90 | 100 |

Méthode de mesure de la résistance du béton

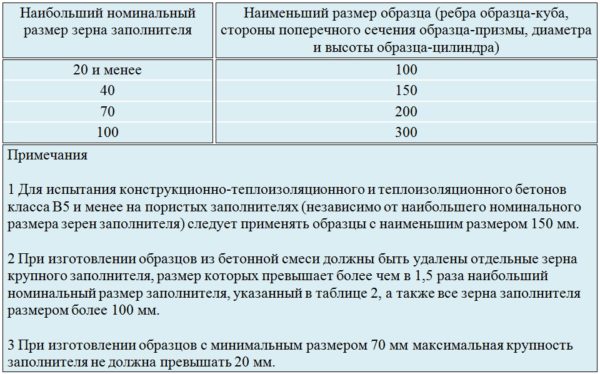

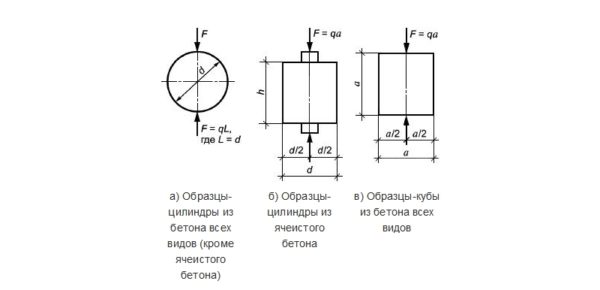

Les méthodes de détermination des caractéristiques de résistance du matériau et les exigences relatives aux échantillons de contrôle sont établies par GOST 10180-2012. Pour calculer la résistance du béton, il est nécessaire de mesurer la force minimale capable de casser une éprouvette particulière. Dans ce cas, la charge statique doit croître à une vitesse constante.

Le type d'échantillons de contrôle dépend de la méthode utilisée pour déterminer les caractéristiques de résistance.

Méthodes de détermination des caractéristiques de résistance du béton

Méthodes de détermination des caractéristiques de résistance du béton

D'autres types d'échantillons peuvent également être utilisés pour déterminer les caractéristiques : cubes d'arêtes mesurant 7 cm, prismes mesurant 7 x 7 x 28 cm, cylindres ayant un diamètre de 7 cm.Les dimensions des échantillons témoins sont liées à la taille des charge utilisée dans le mélange.

Les dimensions des échantillons témoins sont liées à la taille de la charge utilisée dans le mélange.

Les dimensions des échantillons témoins sont liées à la taille de la charge utilisée dans le mélange.

Les échantillons de béton (mélange), à partir desquels des échantillons de contrôle sont fabriqués, sont prélevés dans la composition de travail du mélange de béton. La solution est versée dans des moules calibrés, préalablement traités avec du lubrifiant de l'intérieur. Il ne doit pas modifier les caractéristiques de la couche superficielle du produit témoin. Le mélange est compacté par baïonnette, à l'aide d'une plaque vibrante ou d'un vibrateur profond.

Plateforme vibrante

Plateforme vibrante

Les modes de durcissement des échantillons diffèrent selon la technologie utilisée dans la production. Si un durcissement naturel est utilisé, après la production, les échantillons sont stockés à 20 ± 5 degrés dans des moules recouverts du matériau pour empêcher l'évaporation de l'humidité. La déformation des produits est effectuée après 24 ... 72 heures (lors de l'examen de la résistance à la compression) ou après 72 ... 96 heures (lors de la détermination de la résistance à la traction). Ensuite, les échantillons continuent de durcir à une température de 20 ± 2 degrés et une humidité de 95 ± 5 %.

Tester des échantillons de béton

Tester des échantillons de béton

Les échantillons de contrôle, qui sont censés durcir sous l'influence de la chaleur, sont placés (dans des moules) dans des unités spéciales : un autoclave, une chambre de vaporisation, etc. Après traitement, les échantillons sont libérés du coffrage et stockés dans des conditions normales ou envoyés pour tester.

Essai

Pour déterminer la résistance à la compression, les échantillons sont placés entre les plaques et une charge en constante augmentation de 0,6 ± 0,2 MPa/s leur est appliquée (jusqu'à rupture).

Test de compression

Test de compression

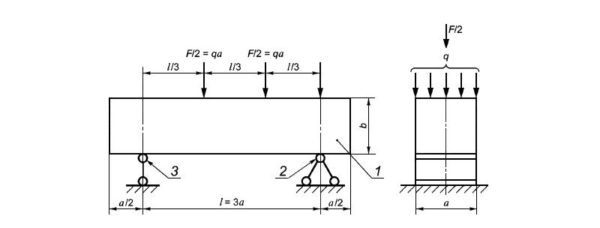

Les essais de flexion par traction des échantillons sont effectués dans des machines d'essai utilisant une charge croissante de 0,05 ± 0,01 MPa / s.

Le béton résiste bien à la compression et résiste mal à l'étirement

Le béton résiste bien à la compression et résiste mal à l'étirement

L'essai de traction par fendage est effectué sur le plateau de la machine d'essai. L'essai est effectué à une vitesse de montée en charge constante (0,05 ± 0,01) MPa/s.

Échantillons de divers types de béton

Échantillons de divers types de béton

L'essai de traction axiale est réalisé à l'aide d'un système de préhension à vitesse constante de montée en charge (0,05 ± 0,01) MPa/s jusqu'à rupture de l'échantillon. Après les expériences, la résistance des échantillons est calculée. Toutes les données sont enregistrées dans le journal de test.

Exemple de rapport d'essai

Exemple de rapport d'essai

Des tests sont effectués pour chaque lot de produits ou de conceptions.

Qu'est-ce que le concret, ses variétés

Le béton, qui est utilisé à des fins de construction depuis plusieurs milliers d'années, est classé comme matériau artificiel. Il est composé de plusieurs composants : un liant, des granulats, de l'eau et des additifs qui améliorent les performances, et passe par les étapes de mise en forme et de durcissement.

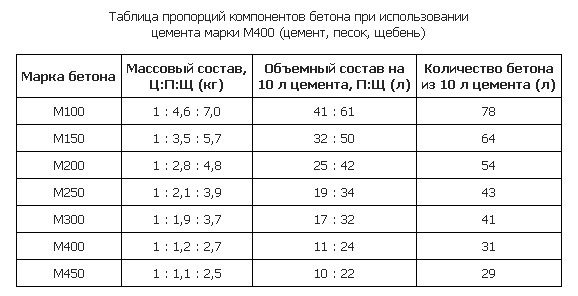

Nuance de béton et classe de béton

Nuance de béton et classe de béton

Le béton est un matériau polyvalent, son domaine d'utilisation est extrêmement étendu. Il est activement utilisé dans la construction de bâtiments, de clôtures, de ponts, de routes, d'autres types de structures, ainsi que de produits individuels nécessaires à la construction et à la décoration.

Additifs pour le durcissement du béton

Additifs pour le durcissement du béton

Types de béton

Aujourd'hui, de nombreux types de matériaux en pierre sont produits, réglementés par GOST 25192 * 2012, qui peuvent être utilisés dans divers domaines de la construction.Le béton est classé selon plusieurs critères. Selon le but, il peut être structurel ou spécial. Des conditions naturelles ou un traitement thermique peuvent être utilisés pour le durcissement. Le matériau diffère également en termes d'abrasion, de résistance au gel, de résistance à l'eau.

Béton structurel

Béton structurel

Table. Nuances de béton selon les caractéristiques.

| Degré | Abrasion | Résistance au gel | Résistance à l'eau |

|---|---|---|---|

| Meugler | G1 | Jusqu'à F50 | Avant W4 |

| Moyenne | G2 | F50 ... F300 | W4 ... W12 |

| Haute | G3 | À partir de F300 | À partir de W12 |

Plusieurs autres variétés de matériel sont classées selon un certain nombre de caractéristiques.

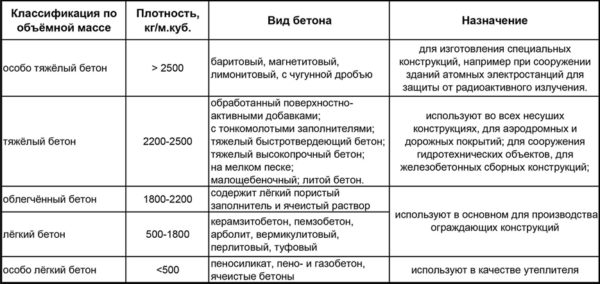

Densité du béton

Selon la densité, une distinction est faite entre pierre artificielle particulièrement légère, légère, lourde et particulièrement lourde. L'utilisation de diverses variétés est clairement indiquée sur la photo.

Tableau de classement du béton

Tableau de classement du béton

Type de reliure

Le matériau le plus courant est à base de ciment. Il est souvent appelé béton de ciment. On peut également utiliser comme liant : le gypse, la chaux, le laitier ou les polymères.

Pourquoi les routes en béton de ciment sont meilleures que celles en béton bitumineux

Pourquoi les routes en béton de ciment sont meilleures que celles en béton bitumineux

Type d'espace réservé

Pour la production de béton, des composants denses, poreux et spéciaux sont utilisés. Selon le type d'agrégat, les types de matériaux de construction suivants sont produits:

- lourd (les principaux composants sont le ciment, ainsi que la charge dense grossière et fine);

- à grain fin (il utilise des agrégats fins et denses);

- béton de bois (la matière organique est utilisée comme charge : copeaux de bois, paille de riz, etc.) ;

- béton de sol (un composant du mélange est un sol concassé ou granulaire);

- béton de cendre (dans le béton léger, la cendre est utilisée comme charge);

- béton polymère (la composition comprend des polymères et des monomères), ainsi que d'autres variétés.

Qu'est-ce que l'arbolite

Qu'est-ce que l'arbolite

Structure

Selon la structure du matériau, on distingue les types suivants: dense, poreux, cellulaire et grand poreux.

Macrostructure du béton

De plus, le béton peut être armé (des barres d'armature ou des treillis sont placés dans son corps pour augmenter sa résistance). Le béton fibré est également produit. Dans la fabrication de ce matériau, de petites fibres (fibres) sont utilisées, qui peuvent être en acier, polypropylène, cellulose, basalte, polyamide, etc. De telles inclusions peuvent augmenter considérablement les caractéristiques de résistance d'une pierre artificielle.

Structure en béton fibré

Structure en béton fibré

Champ d'application

Le béton de grade B25 est assez largement utilisé dans la construction - à la fois dans le privé et dans l'industrie. Habituellement, il est utilisé lorsqu'il est nécessaire de fournir une résistance élevée et une bonne résistance à diverses influences, la durabilité.

Lorsque du béton de grade 350 est utilisé :

- Création de fondations pour maisons à étages et grandes maisons : grillage sur pieux, monolithique

- Reflux de dalles pour aérodromes, routes à fortes charges, forte exploitation

- Formation de colonnes à utiliser pour soutenir les dalles

- Création de structures en béton armé de divers types

- Remplissage de dalles avec un faible poids en raison des vides, mais avec des indicateurs de résistance accrus

- Boules de piscine

- Traiter les structures situées là où la nappe phréatique monte trop haut

- Éléments de construction de divers types - poutres de grue, fermes, traverses, planchers, etc.

- Construction de tunnels, ponts

- Aménagement des pistes d'aérodromes avec des charges cycliques importantes

Les caractéristiques techniques du béton M350 lui permettent d'être utilisé partout où il est nécessaire d'obtenir une résistance à l'eau et à d'autres facteurs négatifs et d'assurer la résistance, la fiabilité et la longue durée de vie de la structure.

La composition et les proportions des composants du mélange

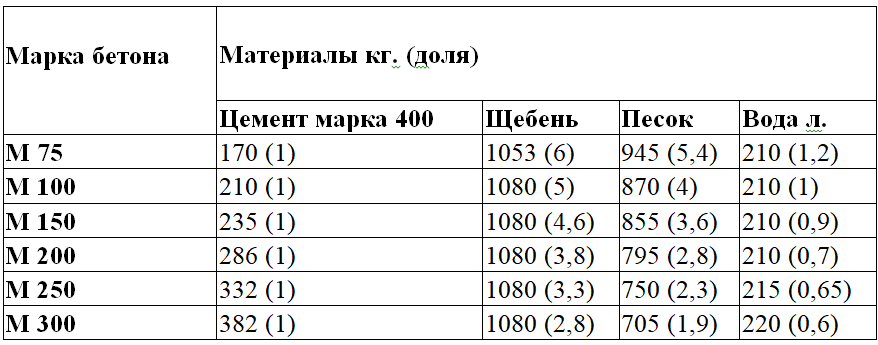

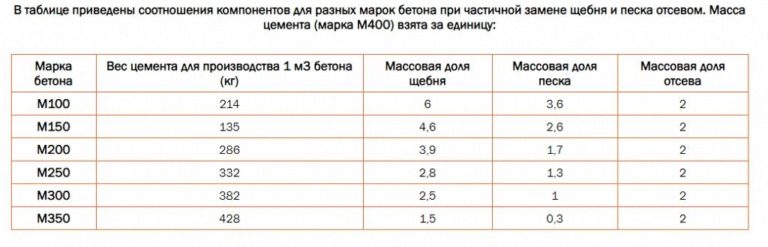

Le béton populaire M150 contient des composants standard - ciment Portland, sable, pierre concassée, eau.En raison de sa composition simple et de sa facilité de fabrication, il est produit non seulement dans des conditions industrielles, mais également de manière indépendante, directement dans la construction privée. La principale condition à respecter lors de la préparation du béton de la marque M150 est un mélange minutieux, dans le respect de toutes les proportions conformément aux normes GOST approuvées. Dans ce cas, les propriétés de la solution peuvent varier dans certaines limites en raison de la différence des propriétés des charges.

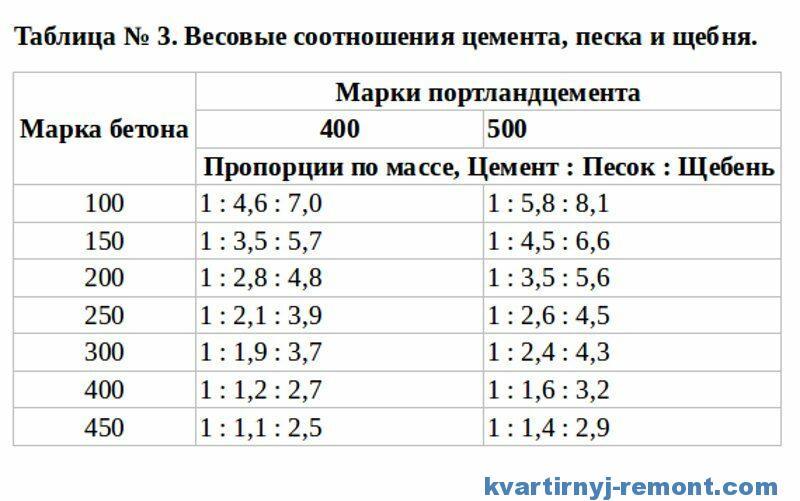

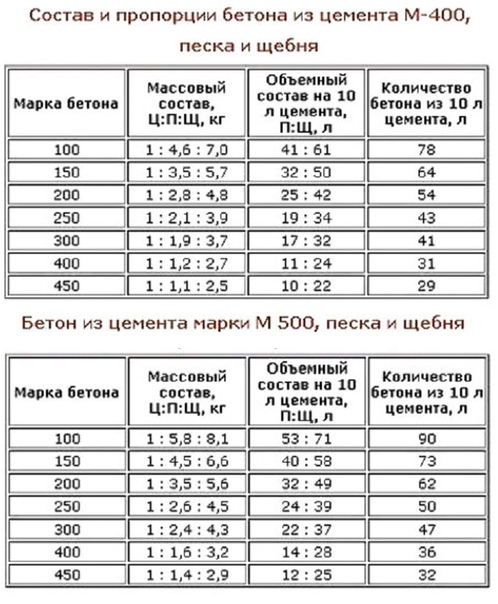

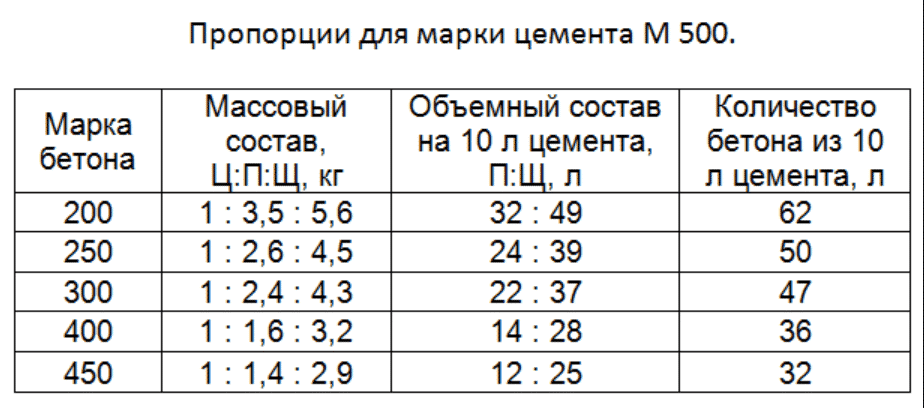

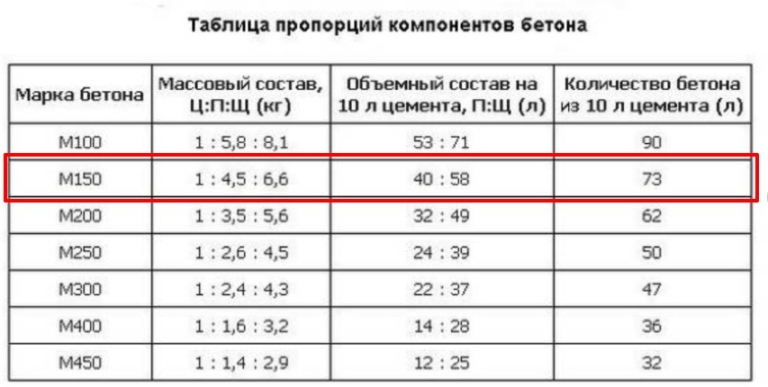

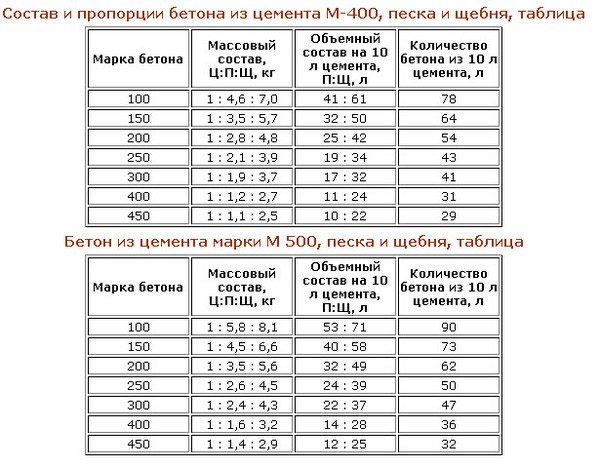

Pour la fabrication du béton de grade M150, du ciment Portland de grades M400 et M500 peut être utilisé. Les proportions massiques des composants sont déterminées à partir du tableau suivant :

| Marque de ciment Portland | Proportions de masse

ciment : sable : pierre concassée |

| M400 | 1:3,5:5,7 |

| M500 | 1:4,5:6,6 |

De là, nous pouvons tirer la conclusion évidente que plus il sera élevé, moins il sera nécessaire pour le mélange de béton, mais il faut garder à l'esprit que le ciment de qualité supérieure coûtera plus cher.

Dans la construction privée, le mélange de la solution se fait souvent manuellement, et le volume des composants est mesuré en seaux. Considérant que le volume d'un seau standard est de 10 litres, alors pour une telle quantité de ciment Portland M400, 32 litres de sable et 50 litres de pierre concassée seront nécessaires, en conséquence, après un mélange minutieux, vous obtenez 64 litres de solution . Pour 10 litres de ciment Portland M500, 40 litres de sable et 58 litres de pierre concassée seront nécessaires, et le débit sera de 73 litres du mélange. Pour un meilleur coiffage, des plastifiants peuvent être ajoutés au mortier.

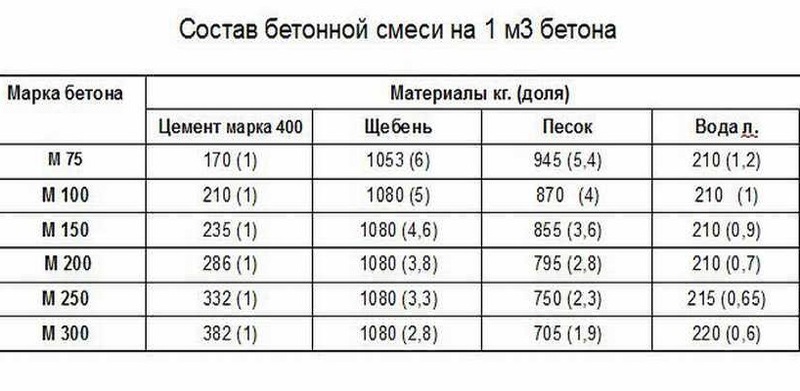

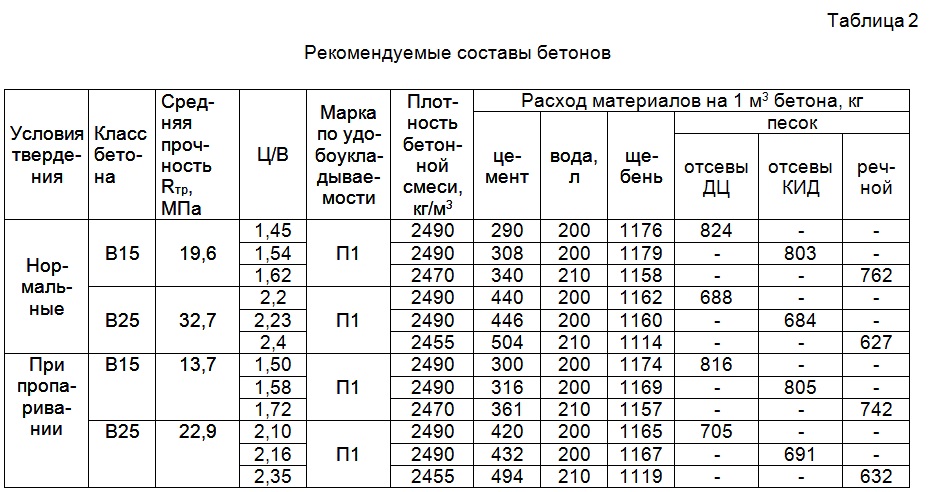

Dans la production industrielle de béton, la composition est calculée sur la base de 1 m³ de mortier prêt à l'emploi, en tenant compte de la classe de résistance et de mobilité du mélange, de la résistance à l'eau et au gel, qui sont indiquées par les indices correspondants. Le rapport des composants par cube de béton peut être vu dans le tableau correspondant :

| Paramètres de mixage | Proportions de composants pour 1 m3 de béton, kg | ||||

| Ciment | Sable | Pierre concassée / gravier | L'eau | Additif | |

| B10 P3-P4 | 210 – 230 | 780 – 850 | 1170 – 1190 | 150 – 180 | plastifiant |

| B10 P3-P4 W2 F50 | 230 – 240 | 750 – 850 | 1170 – 1190 | 150 – 170 | plastifiant |

| B12.5 P3-P4 W2-4 F50 | 240 – 260 | 700 – 800 | 1150 – 1190 | 150 – 170 | plastifiant |

Le ciment Portland peut être marqué avec I 32,5N ou I 42,5N, dans ce cas les proportions pour la fabrication du mortier de béton M150 et le nombre de composants pour la fabrication de 1 m³ de matériau peuvent être trouvés dans le tableau :

| Grade de ciment | Proportions, kg

C : P : U : V |

Ciment, kg | Sable, kg | Pierre concassée, kg | L'eau, je |

| Je 32.5H | 1:3,4:5,4:0,9 | 215 | 735 | 1140 | 190 |

| Je 42.5H | 1:4:6:1 | 190 | 755 | 1140 | 190 |

Lors de la préparation du mortier, il est recommandé de mouiller le malaxeur à l'avance pour éviter une projection excessive de ciment. Après cela, les ingrédients de la solution sont chargés et soigneusement mélangés pendant au moins 5 minutes, plus la mobilité du mélange est faible, plus la solution doit être mélangée longtemps. Un plastifiant dissous est ajouté si nécessaire.

Pour obtenir une solution de qualité, il est nécessaire de s'assurer que les charges répondent à certaines exigences. Le sable peut être uniquement fluvial ou lavé sans inclusion de composants étrangers, fraction 1,5-2 mm. Il est recommandé d'utiliser du gravier ou du calcaire concassé avec une fraction de 5 à 20 mm comme charge grossière. L'eau utilisée dans la préparation de la solution ne doit pas contenir d'impuretés minérales ou organiques.

Le béton de la marque M150 est l'un des matériaux les plus courants dans la construction. Il n'a pas de caractéristiques de résistance accrue, il a une perméabilité à l'eau élevée et une résistance moyenne au gel, ce qui est attribué à ses inconvénients. En même temps, c'est l'un des matériaux les moins chers, il peut donc être utilisé dans des volumes maximum. Une fois l'hydratation terminée, la structure en béton acquiert les caractéristiques techniques déclarées, qui durent de nombreuses années. Dans les cas où des volumes importants sont nécessaires, pour couler un oreiller sous une fondation ou d'autres travaux, il est plus rentable de commander un mélange auprès d'usines spécialisées. Ils achètent des matériaux en grande quantité à un prix de gros, ce qui a un effet positif sur le coût final du produit. Dans ce cas, il est nécessaire d'exiger un certificat de qualité pour le matériel fourni, sa conformité avec GOST.

Caractéristiques techniques du béton de sable M300

La composition du béton de sable M300 comprend deux composants principaux : le ciment Portland et le sable.Des plastifiants et des modificateurs y sont également ajoutés. Il s'agit d'un mélange sec, dans lequel, en outre, lors de la préparation de la solution elle-même, un hydrofuge pour béton peut être ajouté, ce qui améliorera les propriétés d'imperméabilisation de l'ensemble de la solution.

Dans ce cas, les proportions des composants sont dans le rapport : un tiers est du ciment, deux tiers est du sable. Pour un mélange de béton de sable M300, on utilise du ciment de la marque M500

Il faut faire attention au type de sable utilisé pour faire le mélange.

S'il est grossier, le mortier est utilisé pour remplir les fondations. Si à grain fin, alors pour les chapes. Considérez les principales caractéristiques techniques du mélange de sable et de béton.

Résistance à la compression

C'est la principale caractéristique de tout béton, car les structures des bâtiments sont constamment soumises à des charges statiques et dynamiques. Si la résistance à la traction est inférieure à la valeur des charges, cela entraînera la destruction.

Ainsi, la solution M300 peut supporter 30 MPa, où 1 MPa correspond à 9,81 kg/cm². Pour faciliter le calcul, cette valeur est arrondie à "10". Ainsi, par exemple, une chape coulée sur le sol résistera à une pression allant jusqu'à 300 kg/cm². C'est une surface assez résistante.

Résistance au gel

C'est une autre caractéristique importante du béton M300, surtout s'il est utilisé pour couler des sols dans des pièces non chauffées. Par exemple, dans le garage. Selon GOST, il est déterminé que ce mélange peut facilement résister à 50 cycles de congélation et de décongélation. En principe, un tel sol sera en parfait état pendant 50 ans.

Adhésion

Les propriétés d'adhérence du béton de sable sont très élevées. En principe, il adhère bien à presque tous les matériaux de base sur lesquels il est coulé. En même temps, il crée une pression sur la base de l'ordre de 4 kg/cm². Les fabricants recommandent de préparer la base avant l'application, comme requis pour le coulage des chapes.

Écart de température

Toutes les solutions de béton sont recommandées pour être coulées dans la plage de température de +5 à + 25C. Le béton de sable de la marque M300 n'a pas fait exception. Bien entendu, les situations sur les chantiers de construction sont différentes et les constructeurs doivent souvent réaliser des travaux de bétonnage même à des températures inférieures à zéro.

Par conséquent, dans de tels cas, il est nécessaire d'ajouter des additifs résistants au gel au mélange. Après cela, le béton peut être coulé même à -15C.

Densité apparente

Dans la construction, ils fonctionnent avec cet indicateur même. C'est la densité de la matière sèche, qui prend en compte à la fois le volume des particules des ingrédients dans le mélange et l'espace entre elles. Dans le sac, le béton de sable est dans un tel état. Et sa densité est de 1500 kg/m³.

Vous pouvez faire une traduction inverse de la dépendance du poids au volume, elle sera égale à 0,67 m³ / t. Il est donc pratique de calculer la consommation de béton de sable lorsqu'il est coulé dans des seaux (10 litres). Un seau contient 15 kg de masse.

Consommation de solutions

Cet indicateur de consommation intéresse le plus souvent les consommateurs, car le coût de l'argent en dépend. Elle se mesure par la quantité de matériau posé sur 1 m² de surface sur une épaisseur de 1 cm (10 mm).

Selon les constructeurs, la consommation varie dans une fourchette assez large : 17-30 kg. Par exemple, si la chape est coulée avec une épaisseur de 5 cm, la consommation sera de 85 à 150 kg / m². Pour couler des fondations, un débit de 1 m³ est utilisé, il est de 1,5 à 1,7 t / m³.

Délaminage

Les développeurs privés ne font pas attention à cette caractéristique. Mais elle parle de la connectivité des couches inférieure et supérieure, de la force de cette connexion

Pour les mélanges de cette classe, le délaminage n'est que de 5 %. Si le fabricant a indiqué cette valeur, le béton de sable est conforme à GOST.

Autres caractéristiques

- La couleur du mélange sec est grise.

- La durée de vie en pot du matériau fini est de 2 heures.

- Humidité dans les sacs 0,2%.

- Épaisseur recommandée de la chape ou de la couche de plâtre : 10-100 mm.

- Le temps de prise du béton est de 24 heures.

- Un ensemble de force de marque (durcissement final) après 28 jours.

- Conteneur - Sac de 50 kg.