4.3 Marquage et emballage

Etiquetage et emballage

les ciments sont produits selon GOST

22237.

5 RÈGLES

ACCEPTATION

La réception des ciments est effectuée

selon GOST

22236.

Le document qualité

la valeur maximale de l'activité efficace spécifique doit être indiquée

radionucléides naturels dans les matières premières et les additifs utilisés pour

production de ciment pour un lot donné.

6 MÉTHODES

CONTRÔLER

6.1 Définition

les propriétés physiques et mécaniques du ciment sont produites conformément à GOST

310.1-310.4.

6.2 Analyse chimique

le clinker et le ciment sont réalisés conformément à GOST

5382.

6.3 Contenu en clinker

silicate tricalcique (3CaO × SiO2), aluminate tricalcique

(3CaO × Al2O3), tétracalcique

alumoferrite (4CaO × Al2O3× Fe2O3) et la somme des oxydes alcalins

(R2O) sont calculés sur la base

les résultats de l'analyse chimique selon les formules :

3CaO × SiO2

= 4,07 (CaO - CaOsv)

- 7.6 (SiO2 - SiO2sv.)

- 6.7Al2O3 - 1.42Fe2O3;(1)

3CaO × Al2O3

= 2,65 (Al2O3 - 0.64Fe2O3);(2)

4CaO × Al2O3× Fe2O3

= 3.04Fe2O3;(3)

R2O

= Non2O + 0.658K2O. (4)

6.4 Détermination des spécificités

activité effective des radionucléides naturels dans les matières premières et

additifs utilisés pour la production de ciments, si nécessaire, réalisée selon

GOST

30108.

7 TRANSPORTS

ET STOCKAGE

8 INSTRUCTIONS SUR

APPLICATION

Ciments, selon

exigences particulières pour le béton, il est recommandé d'appliquer dans

selon le tableau 5.

table

5

Résistant aux sulfates

Ciment Portland

Ciment Portland résistant aux sulfates avec

additifs minéraux

Résistant aux sulfates

laitier ciment Portland

pouzzolanique

Ciment Portland

Résistance à la corrosion lorsqu'il est exposé aux médias,

agressif en teneur en sulfate

Tous sont autorisés

ciments

Résistance à la corrosion lorsqu'il est exposé aux médias,

agressif en termes de teneur en sulfate, tout en étant systématique

congélation et décongélation ou hydratation et séchage

Autorisé

Il est permis d'utiliser uniquement la qualité du ciment

400 à condition que des substances tensioactives soient ajoutées à la composition du ciment ou du béton

additifs qui augmentent la résistance au gel

Interdit

Résistance à la corrosion lorsqu'il est exposé aux médias,

agressif dans la teneur en sulfates, et réduit

dégagement de chaleur

Tous sont autorisés

ciments

9 GARANTIE

FABRICANT

Le fabricant garantit

conformité du ciment à toutes les exigences de la présente norme, sous réserve des règles

son transport et son stockage lorsqu'il est livré dans un conteneur dans les 60 jours après

expédition, et lors de la livraison en vrac - au moment de la réception du ciment par le consommateur, mais

pas plus de 60 jours

Application

UNE

LISTE DES NORMES référencées

DANS LA NORME ACTUELLE

GOST 310.1-76 Ciments. Méthodes d'essai. Général

des provisions

GOST 310.2-76 Ciments. Méthodes de détermination

finesse de broyage

GOST 310.3-76 Ciments. Méthodes de détermination

densité normale, temps de prise et uniformité de changement

le volume

GOST 310.4-81 Ciments. Méthodes de détermination des limites

résistance à la flexion et à la compression

GOST 3476-74 Laitier de haut fourneau et

granulé électrothermophosphorique pour la production

ciments

GOST 4013-82 Pierre de gypse et

anhydrite de gypse pour la fabrication de liants. Technique

conditions.

GOST 5382-91 Ciments et matériaux

fabrication de ciment. Méthodes d'analyse chimique

GOST 6613-86 Treillis métalliques tissés avec

cellules carrées. Conditions techniques

GOST 10178-85 Ciment Portland et laitier Ciment Portland.

Conditions techniques

GOST 22236-85 Ciments. règles

acceptation

GOST 22237-85 Ciments. Emballage, étiquetage,

transport et stockage

GOST 30108-94 Matériaux et produits de construction.

Détermination de l'activité effective spécifique des

radionucléides

Mots clés:

ciment résistant aux sulfates, résistance à la corrosion, clinker, additif minéral,

pouzzolane

|

1 2 3 4 4.1 4.2 4.3 5 6 7 8 9 Annexe a Liste des normes pour lesquelles |

Timbres

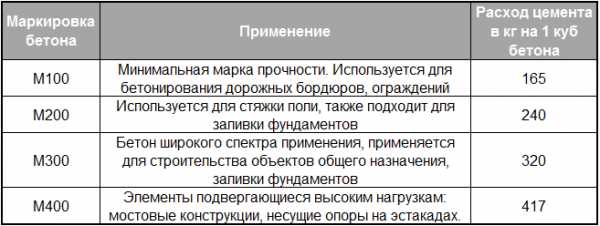

Sur la base des exigences des documents réglementaires pour un échantillon de ciment soumis à des essais de compression et de flexion, les principales marques de ciment Portland peuvent être distinguées :

Le M700 est un composé particulièrement résistant. Le domaine d'application est limité à la fabrication de béton avec des caractéristiques de résistance accrues pour la construction de structures sollicitées. Le prix d'un tel ciment est élevé, ce qui le rend peu rentable pour les activités de construction conventionnelles ;

Tout type de ciment Portland de qualité 400 est utilisé pour créer des structures conventionnelles et standard qui ne sont pas soumises à des charges accrues.

- M600 est une composition de résistance accrue. Portée - production de produits et de structures critiques en béton armé ;

- M500 est un ciment avec des caractéristiques de résistance suffisamment bonnes, ce qui permet de l'utiliser dans la reconstruction de bâtiments et de structures après des accidents, la construction d'installations militaro-techniques et le pavage;

- M400 est la marque la plus abordable et la plus utilisée. Cela s'explique par le fait que les indicateurs inhérents de résistance au gel et à l'humidité permettent de l'utiliser dans la construction d'objets à toutes fins utiles.

Les fabricants produisent du ciment Portland de grades M200 et M300, mais en quantité assez limitée. Cette limitation est naturelle, car la demande pour ces marques est faible.

|

Marque (GOST |

Classer (GOST |

|

300 |

22.5H |

|

400 |

32.5H |

|

400B |

32.5B |

|

500 |

42.5H |

|

500B |

42.5B |

|

550 |

52.5H |

|

600 |

52.5B |

Classer

et la marque sont exprimées dans différentes unités

mesures - en MPa et

kgf / cm2

respectivement.

Différences dans les valeurs de classe numérique

et les marques lorsqu'elles sont exprimées dans le même

les unités de mesure ne sont dues que

différentes conditions d'essai pour le ciment.

Application.

Ciment Portland - le matériau principal

industrie de la construction moderne,

utilisé pour les mortiers,

produits en béton et béton armé et

structures, pour types spéciaux

ciment, ainsi que dans la fabrication d'un certain nombre

autres matériaux de construction.

–

régulation des produits chimiques et minéraux

composition et structure du clinker de ciment;

–

changement de réel (composante)

la composition du ciment (l'introduction d'additifs) ;

–

en ajustant la finesse de broyage et

composition granulométrique du ciment.

La nuance est définie comme la résistance d'un échantillon lorsqu'il est testé pour la flexion et la compression. Pour la fabrication d'un échantillon, du ciment Portland et du sable sont utilisés, pris dans un rapport de 1: 3. À partir de cette solution, un échantillon de 4x4x16 cm est fabriqué, qui se solidifie en 28 jours, le durcissement se produit dans des conditions d'humidité élevée. Pour accélérer la solidification, il est permis d'utiliser la technique de vaporisation de l'échantillon.

Les plus courantes aujourd'hui sont les marques de ciment Portland M 400, 500, 600 :

M 400 est la marque de ciment la plus demandée. Les caractéristiques techniques (solidité, résistance au gel) qui y sont énoncées conviennent à la construction de la plupart des objets.

Le M 500 est un ciment avec une marge de sécurité assez importante, ce qui permet de l'utiliser dans la reconstruction ou la restauration d'installations après un accident, de l'utiliser pour la réparation des routes, la construction d'installations militaro-techniques et les structures en amiante-ciment.

Il existe également des grades de ciment "intermédiaires", par exemple M 550 (en termes de caractéristiques techniques, ils sont proches du M500, mais diffèrent par une résistance légèrement supérieure).

Minéraux de clinker et destruction du béton

Tous les types de ciments diffèrent considérablement par leur composition minéralogique et chimique, car les sources de matières premières et le ratio de matières premières sont différents.

Quatre types de minéraux

Des scientifiques de différents pays ont tenté de contrôler les propriétés des ciments afin de les classer avec précision par type d'utilisation et d'exclure la procédure d'essais physiques constants. Mais la tentative d'établir les rapports et quantités limites pris comme base des quatre matériaux de clinker a été infructueuse. La raison de l'échec est que la composition minéralogique des matières premières ne peut pas être assez précise, ne prend pas en compte les propriétés requises du ciment, ce qui signifie que des tests physiques de contrôle du ciment sont nécessaires.

Minéraux de clinker de base

- C2S - dicalcium et C3S - silicates tricalciques ;

- C4AF tétra-alumoférite de calcium;

- C3A - aluminate tricalcique.

Mécanisme de destruction du béton

En interagissant avec l'eau contenant des sulfates, l'aluminate C3A. l'hydrosulfoaluminate de calcium est formé avec une cristallisation supplémentaire dans la structure en béton. Cela conduit à une expansion du volume avec la destruction ultérieure du béton.

Une telle cristallisation est le plus souvent observée avec un grand nombre de cycles de noyage du béton suivi d'un séchage. Tout d'abord, cela s'applique aux structures hydrauliques - supports de ponts, pieux enterrés, fondations inondées.

Même des cristaux d'efflorescence sur un mur de briques peuvent entraîner sa destruction. L'armature du béton armé est également soumise à des procédés similaires ; des additifs anti-corrosion sont utilisés pour s'en protéger.

Différences avec le ciment simple

Le ciment Portland est le type de ciment considéré comme le plus approprié et justifié pour le coulage du béton. Le béton est utilisé dans la construction monolithique / en béton armé, dans le processus d'érection de divers objets, ce qui implique des exigences accrues en matière de résistance et de capacité à supporter des charges.

Les granulés de clinker et d'autres additifs dans le ciment Portland le rendent plus durable, résistant au gel, aux facteurs négatifs externes et aux environnements agressifs. Il convient de noter qu'une telle description convient à presque tous les types de ciment Portland, ce qui en fait une demande dans le processus de construction d'installations de l'industrie gazière et pétrolière.

En outre, ce type de liant convient pour couler la fondation sur des sols complexes instables - il est généralement choisi, ce qui exclut le retrait et la propagation de fissures le long du monolithe.

Lorsque vous essayez de déterminer en quoi le ciment diffère du ciment Portland, il faut se rappeler qu'ils se rapportent à une classe générale de liant et à l'un de ses types. Le ciment Portland est un type de ciment plus résistant. Et des différences évidentes peuvent être déterminées en tenant compte des qualités et des types spécifiques de ciment Portland dans la composition. Les mêmes aspects que la technologie de réglage, les fonctions de mélange, la méthode d'installation, l'application, etc. sont similaires.

Technologie de production de ciment

Production de ciment - vidéo

La production de ciment est un procédé énergivore et coûteux, qui se compose de deux étapes :

- Obtention du clinker. Dans un premier temps, grâce à la mise en valeur des gisements de calcaire, des matières premières sont extraites, notamment du calcaire. Ensuite, le matériau est broyé en morceaux d'un diamètre de 10 cm, séché et mélangé avec d'autres éléments constitutifs. Après cela, le mélange brut est cuit. Le résultat est ce qu'on appelle le clinker.

- Conversion du clinker en poudre. A ce stade, le clinker et la pierre de gypse sont broyés, les additifs minéraux sont séchés, puis tous les éléments constitutifs sont broyés ensemble. Cependant, la qualité et les caractéristiques physiques et techniques des matières premières (humidité, densité, etc.) sont différentes, par conséquent, les méthodes de production de ciment peuvent différer.

Méthodes de production de ciment

Actuellement, l'industrie du ciment produit du ciment de trois manières principales :

- Mouiller.Il est utilisé si le ciment est créé à partir d'argile (composant silicaté), de craie (produit carbonate) et d'additifs contenant du fer (boues de conversion, cendres de pyrite, produit ferreux). Dans ce cas, la teneur en humidité de la craie ne doit pas dépasser 29% et la teneur en humidité de l'argile ne doit pas dépasser 20%. Le broyage du mélange brut s'effectue en milieu aqueux, et de ce fait, une charge est obtenue sous la forme d'une boue dissoute dans de l'eau avec une teneur en humidité de 30 à 50 %. Ensuite, les boues sont envoyées pour la cuisson dans un four spécial d'un diamètre de 7 m et d'une longueur de 200 m. Pendant le processus de cuisson, du dioxyde de carbone est libéré de la matière première et des boules de clinker se forment. Ils sont broyés en poudre, obtenant ainsi la qualité de ciment requise.

- Sécher. La particularité de cette méthode est que toutes les matières premières sont séchées avant (ou pendant) le broyage. Par conséquent, le mélange de matières premières est immédiatement obtenu sous la forme d'une poudre sèche broyée.

-

Combiné. Dans ce cas, le ciment peut être produit en utilisant deux technologies différentes :

- Le mélange brut est préparé sous forme de boue mélangée à de l'eau, puis déshydraté à une teneur en humidité de 16 à 18% sur des filtres spéciaux et envoyé au four pour la torréfaction, après quoi il est broyé et transformé en ciment.

- le mélange brut est séché et broyé, et le mélange résultant est granulé en ajoutant 10 à 14 % d'eau et alimenté pour la torréfaction. Les pellets sont ensuite retirés du four et broyés.

Auparavant, le ciment était dans la plupart des cas produit par voie humide, mais de nos jours, la préférence est donnée à la technologie sèche.

Comment choisir une méthode de production de ciment?

1. La consommation de chaleur augmente considérablement avec la méthode humide de production de ciment. Mais la présence d'eau dans les moulins facilite le broyage des matières premières. Par conséquent, si la teneur en humidité de la matière première est supérieure à 10 %, il est alors plus opportun de créer du ciment en utilisant la technologie humide.

2. Si le mélange brut se compose de deux matériaux mous, il est également préférable de produire du ciment par voie humide, car la matière première est facilement broyée par agitation ordinaire dans l'eau.

3. La méthode sèche est utilisée si la teneur en humidité de la matière première ne dépasse pas 10 %.

4. Si la matière première est suffisamment plastique, une méthode combinée de production de ciment peut être préférée.

Composition et propriétés

Comme déjà mentionné, le ciment Portland est composé de clinker. Dans la nature, les granulés prêts à l'emploi sont assez rares. Par conséquent, les copeaux de clinker sont obtenus par une méthode artificielle en mélangeant et en cuisant des mélanges de carbone et d'argile.

Le clinker fini est mélangé avec du gypse, dont la teneur dans la composition ne dépasse pas 5%. Il est introduit afin d'assurer la mobilité de la solution pendant 45 minutes, ce qui est nécessaire lors du moulage de produits ou lors de la réalisation de certains types de travaux.

La composition et le pourcentage des composants du mélange sont réglementés par GOST 10178 85 "Ciment Portland et ciment Portland de laitier". C'est le respect des exigences de l'État pendant la production qui garantit des caractéristiques techniques et opérationnelles élevées du produit.

Pour conférer au ciment Portland certaines caractéristiques techniques, des additifs minéraux sont introduits dans la composition, dont la teneur ne dépasse pas 20-25%.

Les plus populaires sont les suivants :

- L'aluminate augmente le temps de prise du ciment, mais a des indicateurs de faible résistance (la teneur possible en ciment Portland ne dépasse pas 15%).

- L'alumoferrite a les mêmes propriétés que l'additif précédent, mais sa teneur dans le produit fini est réduite à 10-18%.

- Belite a un effet astringent, aide à augmenter le temps de durcissement, cependant, une teneur excessive peut affecter négativement les caractéristiques de résistance de la composition (la teneur admissible ne dépasse pas 15-37%).

- L'alite est largement utilisée (le pourcentage peut atteindre 60%) dans les compositions de haute qualité, car elle assure leur durcissement rapide.

Les propriétés du ciment Portland sont déterminées par sa composition.Les principaux critères d'évaluation de la qualité du produit sont les suivants :

Période de prise. La prise du mélange, soumise aux exigences techniques de sa dilution, doit intervenir après 40-45 minutes. Composition minéralogique, finesse de broyage et température à laquelle le travail est effectué - ces facteurs affectent principalement la vitesse de prise du produit.

Demande en eau. Ce terme désigne la quantité d'eau nécessaire pour obtenir une pâte épaisse, adaptée au fonctionnement de la pâte de ciment. En règle générale, l'humidité ne doit pas dépasser 25 % du mélange. Afin de réduire la quantité d'eau requise, une purée de levure sulfite ou des plastifiants sont utilisés.

Séparation de l'eau. Ce terme désigne l'extraction d'eau dans la solution finie, dont l'apparition est due à la décantation de particules de ciment plus lourdes. Les suppléments minéraux permettent de réduire cet indicateur.

Résistance au gel - la capacité d'un produit à supporter un certain nombre de cycles de gel et de dégel sans perdre ses caractéristiques de performance.

Caractéristiques lors du travail avec du ciment blanc

Le ciment blanc est un excellent matériau pour la mise en œuvre d'idées de conception originales, de travaux de finition, de structures de coulage, etc. Lorsque vous travaillez avec du ciment blanc M600, vous devez vous rappeler quelques règles importantes qui vous permettront d'obtenir des résultats optimaux.

Points à retenir lorsque vous travaillez avec du ciment blanc :

- Tous les outils et mécanismes doivent être propres, avec des pièces de travail en acier inoxydable.

- Pour obtenir une solution légère, vous devez ajouter des charges blanches (ou au moins des charges légères) au mélange - il peut s'agir de sable transparent, de pierre concassée blanche. Il est déconseillé de dépasser les proportions de sable normal en raison du risque de décoloration.

- Si du ciment blanc M600 est utilisé pour créer une structure avec une cage renforcée, les tiges et toutes les pièces en fer doivent être recouvertes d'un composé anti-corrosion.

- ce type n'est possible qu'avec de l'eau propre, de préférence non rigide.

En mélangeant du ciment blanc avec des pigments et du marbre, de la pierre concassée en granit, vous pouvez obtenir une ressemblance complète entre la pierre solidifiée et le matériau naturel. Ces solutions sont souvent utilisées pour créer des carreaux décoratifs, des briques et des mélanges de plâtre.

Le ciment M600 est un matériau de construction de haute qualité et assez coûteux, dont les propriétés ne sont pas pertinentes dans tous les domaines. Mais dans certains cas, les caractéristiques techniques de la reliure aident à accomplir les tâches assignées de manière rapide et fiable.

Vous pouvez acheter du ciment à Moscou et dans les régions dans n'importe quel supermarché du bâtiment, mais avant de choisir ce matériau, vous devez soigneusement calculer les charges et les exigences, ainsi que l'optimalité des coûts élevés.

Vues

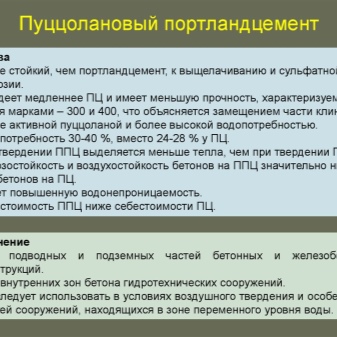

Selon sa composition, le ciment résistant aux sulfates est divisé en types suivants:

- ciment Portland pouzzolanique;

- Ciment Portland de laitier résistant aux sulfates;

- ciment Portland résistant aux sulfates;

- Ciment Portland résistant aux sulfates avec ajout de minéraux.

Jetons maintenant un coup d'œil à chacun de ces matériaux de construction :

- Le ciment Portland pouzzolanique contient un mélange de laitier de haut fourneau granulé et de pouzzolanes. Ce dernier fait référence aux produits d'origine volcanique sous forme de cendres, de tuf et de pierre ponce. Les pouzzolanes sont des additifs minéraux actifs dans la fabrication du ciment Portland. Ce matériau de construction tolère relativement mal le régime d'alternance d'humidification et de séchage, ainsi que le dégel et le gel.

- Le ciment Portland au laitier résistant aux sulfates est fabriqué en mélangeant du clinker avec du laitier de haut fourneau sous forme granulaire (environ 50-60%) et une petite quantité de gypse. Le laitier utilisé pour la production doit contenir une quantité limitée d'oxyde d'aluminium (jusqu'à environ 10-12%). Le ciment Portland au laitier résistant aux sulfates se voit attribuer les grades M300 et M400.Il est relativement résistant aux sulfates, mais ne tolère pas les fortes gelées.

- Le ciment Portland résistant aux sulfates porte la marque M400. Il est sujet à un durcissement lent et à une faible génération de chaleur. Il est polyvalent et peut résister à tout type de conditions de température et d'humidité.

- Dans le ciment résistant aux sulfates avec des minéraux, environ 15 à 20 % du mélange total de ciment de laitier de haut fourneau en granulés ou 5 à 10 % de minéraux sont ajoutés. Ce type de matériau de construction est produit avec les marques M400 et M500. Le ciment résistant aux sulfates avec des additifs minéraux est excellent pour la construction de diverses structures, a augmenté la résistance au gel et la résistance à la forte humidité et à la sécheresse.

Que signifie la marque de ciment ?

Le marquage au ciment permet de caractériser avec précision la composition du matériau, ses propriétés techniques. Actuellement, le marquage est effectué conformément à GOST 31108-2003. Le nom complet du matériau est indiqué - ciment Portland, résistant aux sulfates ou autre ciment. Le composant liant est désigné ci-dessous :

- CEM I - ciment Portland ordinaire ;

- CEM II - Ciment Portland avec additifs jusqu'à 35% ;

- CEM III - Ciment Portland avec laitier jusqu'à 95%;

- CEM IV - composition pouzzolanique jusqu'à 55%;

- CEM V est un mélange composite.

L'additif principal est indiqué - il peut s'agir de composite (K), de laitier (W), de pouzzolane (P), de calcaire (I), de cendres volantes préparées (Z), de fumée de silice (MK). Leur utilisation permet d'obtenir une résistance à l'eau, une prise rapide ou d'autres propriétés souhaitées.

La marque elle-même est désignée M avec un indice numérique qui indique la résistance à la compression d'un échantillon particulier selon les tests effectués. Par exemple, le M200 peut supporter une pression de 200 kg/cm³ soit 15 MPa. Les résultats de mesure sont entrés dans des tableaux, qui reflètent non seulement la marque, mais aussi la caractéristique moderne - la classe de résistance.

| Classer | Marque | Charge ultime | |

| MPa | kg/cm³ | ||

| B7.5 | M100 | 7,5 | 100 |

| B15.0 | M200 | 15,0 | 200 |

| B22.5 | M300 | 22,5 | 300 |

| B32.5 | M400 | 32,5 | 400 |

| B42.5 | M500 | 42,5 | 500 |

| B52.5 | M600 | 52,5 | 600 |

Pour obtenir des grades spéciaux, des additifs de matières premières leur sont ajoutés, des technologies sont utilisées qui leur donneront les propriétés souhaitées. Ces matériaux comprennent :

- Ciments alumineux. Ils sont produits par cuisson de scories d'aluminate, de bauxite et de calcaire à une température de 1600 C°. Après broyage, ces compositions, en raison de la teneur élevée en aluminate de calcium, réagissent intensément avec l'eau et gagnent donc 90 % de la dureté donnée en une seule journée. Deux jours plus tard, le M400-M600 spécifié est composé. Lorsque ce type de liant est hydraté, beaucoup de chaleur est générée, ce qui permet son utilisation à basse température.

- L'ajout d'hydroaluminate de calcium, de gypse et d'autres composants permet d'obtenir un matériau sans retrait, expansion ou contrainte. De tels mélanges durcissent dans l'eau, ne modifient pas le volume et ne se dilatent pas lors de la prise, se compactent ou s'auto-tendent.

- Ciment de laitier alcalin à haute teneur en laitier de haut fourneau granulé, broyé en une poudre fine. Cela ajoute une résistance au gel, une résistance à la corrosion et des environnements agressifs aux mortiers. Excellent pour les structures hydrauliques, a un taux moyen de gain de résistance.

Modes d'obtention

Le béton aux caractéristiques souhaitées est obtenu de 2 manières :

- Fabrication de mortier avec introduction ultérieure d'additifs minéraux. Si la quantité de substances ajoutées dépasse la norme, la résistance de la structure en béton diminue. Une fragilité accrue provoque l'effondrement de la structure. Dans la fabrication de telles solutions, il ne faut pas s'écarter des recommandations contenues dans les textes réglementaires.

- Ajout de ciment Portland résistant aux sulfates. L'introduction de ce composant augmente la résistance, protégeant la structure tout au long de sa durée de vie. La solution résistante aux sulfates acquiert les qualités souhaitées après 28 jours. Le ciment Portland contient 20 % de scories. Dans la fabrication du ciment Portland de laitier, ce composant peut être remplacé par des cendres, dont la quantité dans le volume de la solution ne doit pas dépasser 10%.

Production de ciment

Tous les types de ciment sont produits avec la même technologie. Les composants et leurs proportions peuvent différer, certains minéraux et autres substances peuvent être ajoutés à la fin, mais la production elle-même implique toujours certaines étapes et actions. Tous les mélanges modernes sont à base de ciment Portland.

Description simplifiée de la technologie de production de ciment :

- Obtention de matières premières primaires : du calcaire et de l'argile concassés sont mélangés au lisier dans un rapport de 4 : 1.

- Dans le processus de cuisson des boues à une température de +1500 degrés Celsius, les matières premières sont frittées en une masse solide appelée clinker.

- Le clinker est broyé très finement en poudre.

Des additifs minéraux, du gypse, sont ajoutés à la poudre de clinker pour obtenir un ciment aux propriétés souhaitées.

Composition

Plusieurs composants interviennent au niveau moléculaire dans la composition du ciment. Le matériau est une fine poudre grise, mais les composants de sa formule chimique sont différents et sont responsables de certains processus dans le béton.

Quelles substances contient le ciment :

- Oxyde de calcium - en une quantité d'environ 67%.

- Oxyde de silicium - jusqu'à 22%.

- Oxydes d'aluminium - jusqu'à 5%.

- Oxyde de fer - jusqu'à 3%.

- Composants de modification de divers types - maximum 3%.

Matériaux qui constituent la base du ciment :

Clinker fait d'argile et de chaux - la résistance et d'autres propriétés du matériau dépendent de sa qualité.

- Composants minéraux - additifs spéciaux pour améliorer les caractéristiques, élargir le champ d'utilisation du ciment. Ceux-ci peuvent être des matériaux de schiste concassé, des scories granulaires, des ingrédients pouzzolaniques, de la chaux, etc.

- Composants auxiliaires avec sulfate de calcium - pour réguler les caractéristiques du processus d'hydratation.

- Additifs spéciaux - composants synthétiques qui augmentent la résistance aux acides, aux températures, aux fluides agressifs, aux alcalis.

Le ciment Portland diffère par sa composition non seulement en raison de l'ajout de composants au cours du processus de production, mais également en raison des particularités des lieux d'extraction des matières premières. Ainsi, dans chaque région, le ciment est différent, bien que les différences soient insignifiantes.

Options de composition des matériaux :

- Divers types d'argile (y compris le schiste et le loess).

- Marnes, calcaires, craies, autres roches carbonatées.

- Additifs minéraux : silice, alumine, apatite, fluorite, spath fluor, gypse, phosphogypse, etc.

Force

La résistance est l'une des propriétés les plus importantes du ciment, qui détermine la portée, les charges attendues, les caractéristiques techniques d'une structure monolithique en béton. Le ciment acquiert une résistance à la compression standard après 28 jours à partir du moment du mélange.

La résistance peut être consultée par marque (les marques de ciment les plus populaires sont M300, M400 et M500, indiquent la résistance en kg / cm2) et par classe (les marques indiquées correspondent aux indicateurs approximatifs de B20, B30 et B40). La solution préparée commence à durcir dans les 1-2 heures, le processus se termine au moins 12 heures après la pose.

Puis la chaleur d'hydratation apparaît et le béton gagne en résistance en 28 jours. À basses températures extérieures, la chaleur permet au ciment d'acquérir un cycle complet de résistance, à des températures élevées, elle peut provoquer une accélération de la réaction, à la suite de laquelle des fissures se propagent en raison de l'apparition de contraintes thermiques.

La résistance du ciment est regardée sur l'emballage et dans des tableaux spéciaux, pour chaque sphère et type de structure, pour une certaine charge, un indicateur optimal est recherché. La force est également influencée par le respect de la technologie de mélange de la solution, de pose, de sortie après.