Taux d'application et de consommation

Les instructions d'utilisation du béton de sable M300 doivent être indiquées sur l'emballage. Si, pour une raison quelconque, il n'y était pas, vous pouvez utiliser les recommandations suivantes :

- La solution est mélangée avec de l'eau à température ambiante.

- Les proportions de béton de sable M300 et d'eau dépendent de la composition du mélange initial, il est donc fortement recommandé de ne pas s'écarter des conseils du fabricant. Typiquement, 10 kg de mélange nécessitent 1,7 litre d'eau.

- Ne pas verser d'eau dans le mélange de construction. La poudre sèche doit être progressivement versée dans un récipient avec de l'eau en remuant constamment et diluée jusqu'à ce que les grumeaux soient complètement dissous. Pour ce faire, utilisez un appareil spécial ou une perceuse avec un accessoire spécial.

- Vous pouvez contrôler les proportions visuellement, guidé par la densité de la solution. Vous devriez obtenir une masse homogène assez visqueuse avec une plasticité élevée.

- Avant utilisation, il est conseillé de laisser infuser la solution pendant cinq à dix minutes.

- La plage de température optimale pour la pose du mortier est de +5 °C à +25 °C. Cependant, la technologie peut être utilisée à des températures aussi basses que -15°C.

- Les propriétés du mélange assurent une bonne adhérence. Pour augmenter encore cet indicateur, il est recommandé d'effectuer un nettoyage et une préparation préalables de la base.

- La solution finie est viable pendant deux à trois heures. Pendant ce temps, vous devez avoir le temps de terminer tous les travaux fournis.

- La solution durcit en une journée. La structure gagne en résistance maximale après 28 jours.

La composition et les proportions du béton de sable M300 ont un effet négligeable sur la quantité d'eau requise et le volume de sortie de solution. Habituellement, une tonne et demie à deux tonnes de mélange sec sont nécessaires pour remplir un mètre cube. Le calcul de la consommation pour la chape peut être effectué de la même manière, si vous décidez de l'épaisseur requise. Pour une chape standard d'une épaisseur de 1 cm, 20 kg de mélange seront nécessaires.

Le béton de sable est un matériau de construction moderne, léger et facile à utiliser. La qualité du mélange dépend fortement des conditions de production. Il ne faut pas faire confiance à des fournisseurs non vérifiés, surtout si l'emballage n'indique pas toutes les caractéristiques du produit et les instructions pour son utilisation. L'utilisation d'un mélange de construction prêt à l'emploi vous permet de gagner du temps lors de la recherche du sable requis dans la vente et de son mélange avec du ciment.

Types de formulation et exigences

Malgré le fait que toute composition de CPB comprend du ciment et du sable, les caractéristiques finales du mortier peuvent être très différentes. Le paramètre principal est la résistance, qui dépend du rapport des composants. Le niveau de résistance et de résistance du mélange ciment-sable à diverses influences dépend de la portée du mortier. Par conséquent, pour différents travaux, le mélange DSP est préparé selon une recette spécifique.

Les types

La proportion de ciment et de sable affecte les caractéristiques du mélange. En règle générale, une marque de ciment est utilisée dans les mortiers courants. Mais la marque du ciment n'est pas égale à la marque de la solution. Ainsi, il est possible de fabriquer un mortier ciment-sable M150 ou M300, en prenant un liant dans un certain volume. En revanche, pour la nuance de ciment souhaitée, ils prennent des nuances d'un ordre de grandeur supérieur. Le liant est fourni en sacs de 25 kg ou 50 kg.

Les principales marques de mélanges ciment-sable :

- М100 - haute résistance, en ciment М200-М500, avec une certaine quantité de sable.

- M200 est le type de mélange le plus courant, pertinent pour créer un revêtement et des chemins dans la vie quotidienne, résiste à de petites charges, sèche rapidement et n'exige pas de conditions.

- M300 - les dalles de sol sont en mortier, fondations de bonne résistance.

- М400 - le béton résistant, préparé à base de ciment М400 / М500, est utilisé pour les constructions à plusieurs étages, les dalles de sol en béton armé, etc.

- M500 est le béton le plus durable utilisé dans la construction de logements privés (il existe également des marques M600, M700, mais elles sont préparées pour des objets spéciaux). Résiste à des charges élevées, conserve ses propriétés d'origine pendant de nombreuses années, ne craint pas les facteurs négatifs externes.

En plus de ce qui précède, il existe également des qualités intermédiaires - il peut s'agir d'un mélange ciment-sable M 150, M250, M350, etc. Mais leurs caractéristiques ne diffèrent pas significativement de celles des bétons des principales marques.

Additifs

Avant de diluer le ciment avec du sable (choisir les bonnes proportions, tout mesurer), vous devez penser à la possibilité d'utiliser des additifs qui modifient les propriétés du mélange. Des additifs sont introduits dans la composition pour adapter le mélange aux conditions souhaitées, augmenter/diminuer certains indicateurs. Ainsi, en utilisant des additifs, vous pouvez même utiliser du verre liquide pour le plâtre.

En règle générale, les mélanges de ciment secs n'ont pas besoin d'être retravaillés, mais ils sont également plus chers. Mais s'il était décidé de mettre en œuvre la préparation du DSP de manière indépendante, la liste des additifs possibles et leurs propriétés seront utiles.

Que peut-on ajouter au mélange sable-ciment:

- PVA - rend la solution plus plastique et augmente l'adhérence à d'autres matériaux. Avant de commencer les travaux, vous devez sélectionner correctement les proportions du mortier de ciment.

- Chaux - seule de la chaux éteinte est utilisée. L'additif augmente légèrement la résistance et la perméabilité à la vapeur, mais nécessite un strict respect des ratios. Le plus souvent, de la chaux est ajoutée aux solutions de plâtre.

- Graphite et suie - ils n'affectent pas les propriétés physiques du DSP, mais sont pertinents sous forme de colorants.

- Détergents - améliorent la plasticité de la solution, sont introduits dans le mélange après l'eau dans une proportion exacte.

Vous devez penser aux additifs avant de mélanger le mélange, car toutes les substances ne peuvent pas être ajoutées après avoir été ajoutées à la composition de l'eau - certaines uniquement au stade du mélange des composants secs.

Calcul pour les matériaux

Le béton de sable M300 est mélangé avec de l'eau froide à des températures allant jusqu'à +20 degrés sans aucune impureté dans la composition. La consommation d'eau est déterminée par la proportion : pour 10 kilogrammes de mélange sec, il faut 1,7 litre d'eau. Mélangez la solution avec une perceuse électrique avec une buse spéciale.

Si vous prévoyez de cuisiner de gros volumes, utilisez une bétonnière. Pour améliorer la qualité du malaxage, les deux tiers du volume d'eau nécessaire à la composition sont d'abord versés dans le tambour, puis ajoutés au fur et à mesure du fonctionnement de la bétonnière. La solution doit s'avérer visqueuse, homogène, plastique. Avant de commencer à travailler avec, il est conseillé de supporter le béton pendant 10 minutes.

Ensuite, vous pouvez travailler avec la solution: coulez le béton et nivelez-le avec une règle ou une spatule, puis éliminez les bulles d'air avec un vibrateur ou une baïonnette.

Pour plâtre

Pour préparer le mélange, le rapport est de 1: 3. Il faudra environ 17 kilogrammes de ciment par mètre carré avec une épaisseur moyenne de la couche de plâtre.

Pour la maçonnerie

Ici, une attention particulière est portée au sable - il doit être propre, sans impuretés, sans inclusions. Ce n'est que dans ce cas qu'il sera possible de pétrir une masse homogène pouvant fixer de manière fiable le matériau de maçonnerie

Les proportions utilisées sont différentes : à la fois 1 : 3 et 1 : 6. Le débit par centimètre carré est de 0,05 m3.

Pour chape

Pour les chapes, une solution de la marque M150 / M200 est généralement utilisée. Prendre dans un rapport de 1: 3 ou 1: 2 (selon la marque de ciment utilisé). La fibre est souvent ajoutée à la solution en volumes de 800 grammes par mètre cube. La consommation est égale à 20-21 kilogrammes par centimètre carré.

Le mélange ciment-sable est l'un des matériaux de réparation et de construction les plus demandés. Mais la large gamme de produits rend difficile le choix de la composition optimale.

Par conséquent, les calculs doivent être effectués avec soin et précision, en respectant la technologie et en tenant compte du champ d'application du béton.

Caractéristiques techniques du béton de sable M300

Avant de passer à l'examen de la section - instructions d'utilisation du béton de sable, découvrons quelles sont les caractéristiques et les caractéristiques techniques du mélange sec en question.

Le premier paramètre que nous considérerons sera la résistance à la compression de la marque. Il convient de noter immédiatement ici qu'après 30 à 40 jours, après durcissement, le béton de sable M300 est capable de ne pas se déformer sous une pression de 29 MPa (s'il s'agit vraiment d'un matériau de haute qualité). En raison du fait que du sable fin, de la poussière et un dosage calculé avec précision se trouvent dans la suspension du bâtiment, il est impossible de créer un matériau similaire avec les mêmes caractéristiques techniques à la maison.

La fraction de remplissage peut être différente, cela dépend du but, c'est-à-dire du but d'utiliser le mélange M300. S'il est nécessaire d'utiliser du béton de sable pour couler des dalles et des structures en béton armé, le gravier convient mieux comme fractions de remplissage, mais s'il est nécessaire d'utiliser un tel matériau pour la production de produits en béton, le tamisage est une excellente option.

L'un des principaux avantages du matériau en question est une perméabilité à l'eau presque nulle. Une fois que le matériau durci a atteint son plus haut niveau de résistance, l'humidité ne dépassera pas 0,9%. Si vous achetez du béton de sable de haute qualité M300 avec des additifs correctement sélectionnés, l'indicateur en question deviendra encore plus bas.

Résistance au gel. Dans ce cas, nous pouvons immédiatement dire que cet indicateur est assez élevé, et dans la pratique, cela a été prouvé plus d'une fois.

La couleur du béton de sable est grise (selon la quantité et le type d'additifs, elle peut être légèrement plus claire ou plus foncée). La consommation de matériau est de 2 kg par mètre, l'épaisseur de la couche varie de 15 à 50 mm.

Particularités

Le béton de sable est souvent désigné comme un élément intermédiaire entre le ciment et le mélange de béton. Les matériaux secs sont souvent utilisés pour les travaux de restauration, de réparation et de construction. Il est léger et facile à utiliser, ne rétrécit pas et a fait ses preuves sur les sols instables. Le béton de sable M200 est irremplaçable dans la disposition des sols en béton où des charges importantes sont notées - garages, entrepôts, centres commerciaux.

Le mélange contient de la pierre concassée et des additifs chimiques, ce qui garantit l'absence de retrait du matériau même avec une couche assez épaisse. La résistance peut être augmentée grâce aux plastifiants, ainsi que pour fournir des indicateurs suffisamment élevés de résistance au gel.

Lors de l'ajout de divers additifs (notamment pour rendre le mélange réalisable), il est nécessaire de déterminer correctement le volume optimal afin de fournir la consistance souhaitée sans compromettre les caractéristiques de résistance.

Les pigments donnent la couleur désirée au béton de sable - une assez grande variété est également présentée ici. L'essentiel est de choisir le bon additif et de suivre les instructions.

Préparation du béton de sable pour le travail

Le mélange sec de béton de sable, présenté sur le marché de la construction, est un matériau presque prêt à l'emploi. De l'eau pure est ajoutée au mélange sec dans la proportion recommandée et agitée avec une perceuse avec une buse jusqu'à consistance homogène.

Le faible coût et la facilité de travail avec le béton de sable de cette marque sont une option pratique pour une utilisation sur des chantiers de construction privés.

Pour préparer une solution prête à l'emploi, il est nécessaire de calculer soigneusement les proportions correctes de la quantité requise de mélange sec en sac. Par exemple, un paquet de 50 kg m150 de béton de sable nécessitera environ 6 litres d'eau propre.

Pour obtenir la force déclarée de la solution, il est nécessaire de respecter strictement les proportions admissibles d'eau + mélange sec. La proportion d'eau pour mélanger la solution idéale est indiquée dans la notice jointe à chaque sachet. Il n'est pas recommandé de diluer la solution prête à l'emploi avec de l'eau pendant le fonctionnement.

Fondamentalement, 10 kg de mélange sec nécessitent 1,6 à 1,8 litre d'eau propre. Il est permis de modifier la quantité proportionnelle d'ingrédients entrants, en fonction des paramètres mécaniques requis de la solution.

2> Préparation du béton

Pour les gros volumes de travail, il est préférable de commander du béton à l'usine.Faire une grande quantité de mortier à la main ou même à l'aide de bétonnières est une tâche difficile, et la pose en portions nécessite des efforts supplémentaires pour assurer une bonne adhérence des couches. Cependant, vous pouvez également faire du béton à la main. Dans ce cas, il y a deux séquences d'actions :

- Tout d'abord, le béton et le sable sont mélangés à sec. Il est mélangé jusqu'à ce que la couleur soit uniforme. Ensuite, la pierre concassée est versée, tout est à nouveau mélangé et l'eau est ajoutée en dernier.

- Tout d'abord, de l'eau est versée, du ciment y est versé. Lorsque tout est mélangé, ajoutez du sable puis des granulats grossiers.

L'ordre d'ajout des composants pour le béton pendant le malaxage peut être différent

Dans la première option, il est possible qu'avec le malaxage manuel, une composition non mélangée reste au fond, près des parois du conteneur, ce qui entraînera une diminution de la résistance du béton. La solution est de bien mélanger le tout. Mais vous ne pouvez pas y consacrer trop de temps : la solution commencera à se mettre en place.

La deuxième option a ses inconvénients : il faut parfois beaucoup de temps pour obtenir un lait de ciment homogène (mélange d'eau et de ciment). De ce fait, il ne suffit tout simplement pas pour la formation de liaisons avec le remblai : le ciment "se grippe" et la résistance du béton diminue également.

Tout cela n'est pas si critique lors de l'utilisation de bétonnières, mais aussi imparfait. Il y a une autre complication ici. Le béton est généralement livré sur le chantier dans des chariots. Tout le volume ne tient pas dans un seul et le reste est laissé à tourner dans une bétonnière. C'est mieux que de le laisser debout, mais si vous le remuez trop longtemps, le mortier peut commencer à exfolier, le résultat est que la résistance du béton sera moindre. Sortie - deux chariots et deux personnes qui les emmèneront. La méthode de remplissage - la première ou la seconde - choisissez vous-même.

Pour les petits volumes, le béton peut être malaxé à la main

Alors après tout, comment préparer le béton. Le choix t'appartient. Si les volumes sont petits, vous pouvez pétrir à la main. Faites-le simplement avec précaution. Pour couler les fondations, il est préférable de commander une bétonnière après tout, mais vous pouvez également la manipuler avec une bétonnière (ou deux, selon le volume). Et pour résoudre les problèmes d'hétérogénéité du mélange (même s'il vaut mieux qu'il soit bon), traiter le béton à mettre en place avec un vibrateur. La plupart des problèmes disparaîtront.

Ensuite, nous parlerons des exigences relatives aux composants en béton, de leurs tailles et de leurs qualités.

Conseils & Astuces

Lors du mélange du mélange sec M300, il est important de suivre strictement les instructions du fabricant indiquées sur l'emballage. Un sac de 40 kg nécessite généralement un maximum de 7 litres d'eau

Il est conseillé de sceller uniquement avec de l'eau froide, bien mélanger avec un mélangeur ou une perceuse avec une buse spéciale.

Une température appropriée pour le travail est comprise entre +5 et +50 degrés, mais si le béton est utilisé à une température plus basse, il ne modifie pas ses propriétés, mais durcit plus longtemps et gagne en résistance.

Il est conseillé de ne pas mélanger la composition à la main, car cela peut entraîner une inhomogénéité du mélange, l'apparition de grumeaux et de poches d'air. Une fois la solution mélangée, vous devez la laisser reposer pendant 5 à 10 minutes, puis remuer à nouveau et utiliser au travail.

Plusieurs recommandations pour travailler avec le mélange sec M300 :

- Il est préférable de ne pas cuire un grand volume de mélange à la fois, en comptant de manière à ce que le mélange mélangé soit utilisé en une heure et demie.

- Il est nécessaire de préparer à l'avance tous les récipients de travail, outils - ils doivent être secs et propres (nécessairement dégraissés).

- Toutes les surfaces hautement absorbantes et poreuses sont pré-apprêtées, les structures qui s'effondrent sont pré-renforcées.

- Le nivellement et l'installation de balises de remplissage sont requis. Lors du coulage de la chape, il suffit de couler simplement du béton sur la surface, puis de la niveler doucement avec la règle.

- Pendant les 3 premiers jours après le coulage, il est nécessaire d'éviter une évaporation excessive de l'humidité en recouvrant le béton coulé d'une bâche ou d'un film.

- Pour niveler une surface avec des défauts mineurs, une couche de 10 millimètres suffit ; si vous devez faire une couche solide entre la base et le sol de finition, il est permis de remplir une couche jusqu'à 100 millimètres.

Le mélange sec M300 est un matériau de construction polyvalent qui convient à une variété de tâches et, sous réserve des instructions de préparation et de technologie d'application, offre une résistance, une durabilité, une fiabilité et une durabilité élevées.

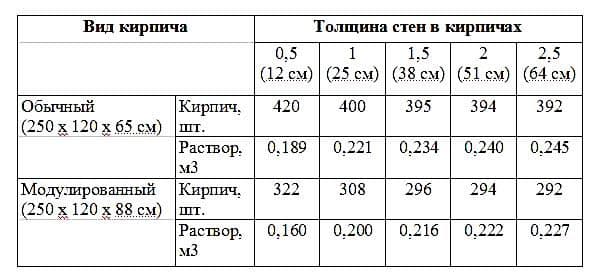

Nombre de sacs PCS pour la maçonnerie et calculs sur la calculatrice

Les murs de briques doivent être posés à l'aide d'un mélange avec une qualité correspondant à la brique. Une telle structure est obtenue aussi solide et uniforme que possible. En général, M100-M200 est utilisé pour la maçonnerie.

Il est donc nécessaire de prendre en compte la qualité et la résistance du matériau (à la fois le mélange et la brique). En utilisant les normes de base, environ 250 kg de mélange M100 devraient aller par 1 m3 de mur.

Si vous préparez la solution vous-même, vous devez conserver un rapport de 1 à 4. Du liquide doit être ajouté au DSP, ce qui représente généralement la moitié du poids total du mélange.

Bien entendu, la pose du mur dépend fortement de l'épaisseur des joints, car à mesure que l'espace entre les briques se dilate, la quantité de mortier pour 1 m3 augmente également. L'épaisseur des murs joue également un rôle important, car pour les briques de parement posées en 1 couche, il faut beaucoup moins de ciment que pour les murs porteurs de 2 à 4 briques.

Calcul pour la maçonnerie

Les documents réglementaires contiennent des recommandations détaillées et la dépendance de l'épaisseur de la paroi et de la quantité de mortier utilisé.

Des exemples sont présentés sur la base de briques conventionnelles et de la quantité requise pour 1 m3 :

- mur 12cm - 420 briques et 0,19 m3 de mortier ;

- mur 25cm - 400 briques et 0,22 m3 de mortier ;

- mur 38cm - 395 briques et 0,234 m3 de mortier ;

- mur 51cm - 394 briques et 0,24 m3 de mortier ;

- mur 64cm - 392 briques et 0,245 m3 de mortier.

Un mélange de ciment et de sable - caractéristiques et préparation de la solution

Le mélange de ciment et de sable permet d'obtenir un mélange sable-ciment qui, lorsque de l'eau est ajoutée, convient à l'utilisation. Sur une grande échelle de construction, l'auto-préparation du mélange est souvent utilisée, bien qu'il existe également un CPF spécialement préparé dans l'entreprise.

Mélange de sable de ciment

Si vous achetez un DSP fabriqué en usine, dans sa composition, en plus des composants de base, il existe des plastifiants et d'autres additifs. Ils sont utilisés pour donner à la solution homogénéité, plasticité, certains ajoutent des additifs antigel pour travailler en saison froide.

Mélange d'usine

Préparation du ciment - mortier de sable

La préparation du coulis de ciment dépend fortement de la marque de ciment et du mortier requis. Le rapport d'ingrédients requis est calculé à partir de cela.

Le nombre de composants dépend aussi fortement de la destination du mélange, car certains types de travaux nécessitent moins de sable (bétonnage) ou, au contraire, plus (maçonnerie).

Pour une préparation plus flexible de la solution, le sable et le ciment doivent être mélangés manuellement, le rapport est généralement de 1 à 3, mais il peut être de 1 à 2-4. Les mélanges sont également différents, un vaste assortiment couvre la plupart des besoins ordinaires.

Mais il n'est pas toujours possible d'obtenir une valeur précise en raison du manque d'informations sur la densité du matériau, car elle peut différer.

La finalité du ciment joue un rôle important dans le choix de la marque :

- m100 est utilisé uniquement pour le plâtrage des murs, consommation approximative 550-570 kg / m3;

- m150 est généralement utilisé pour la maçonnerie, le parpaing ou l'installation, dans de rares cas, pour le bétonnage, la consommation est de 570-590 kg / m3;

- Le mélange de maçonnerie et d'assemblage m200 doit être préparé 590-620 kg / m3;

- m300 est utilisé pour les sites de bétonnage et de coulage avec une charge accrue, consommation 620-660 kg / m3;

- m400 pour les structures en béton extra résistantes, la consommation varie de 660 à 710 kg/m3.

Lors du calcul des matériaux requis pour 1 m3, il est possible de déterminer avec précision la marque et le nombre de PCB.Ils sont également interchangeables, si l'utilisation de M150 est recommandée, le ciment peut être remplacé par M200 et M100 sans trop compromettre la conception et la résistance de la structure.

La principale méthode de calcul de la quantité requise de mortier de béton de sable

Les constructeurs professionnels et particuliers savent calculer la quantité de béton de sable nécessaire pour 1 mètre cube de béton. Après tout, un tel matériau de construction est l'un des composants les plus importants à différentes étapes de la réparation. Le coût des matériaux de construction dépend de la qualité des matières premières. La partie constitutive du mélange de sable et de béton comprend les composants suivants :

- une substance chimique spéciale à haute résistance et propriétés astringentes - ciment Portland de première qualité;

- sable avec une taille de fraction ne dépassant pas 3 millimètres;

- les plastifiants, qui ont des propriétés pour augmenter la résistance à l'humidité et la résistance des matériaux de construction;

- afin d'améliorer les propriétés, de la poudre de granit est ajoutée à la solution.

Combien y a-t-il de sacs de béton de sable dans 1m3 ? Les mélanges sont vendus dans des emballages préemballés de 25, 40 et 50 kg. Un tel matériau de construction est inclus dans le type de béton lourd, pour cette raison, la masse d'un m3 est d'environ 2,4 tonnes. À l'aide de calculs spéciaux, lorsque la consommation de béton de sable est de 20 kg par mètre carré, avec une épaisseur de couche de 1 cm, la quantité est calculée à l'aide de la formule suivante:

- le volume d'un sac de quarante kilogrammes est divisé par 20 kg, il sort 2 cm. Pour traiter 100 cm / 2 cm de surface, 50 sacs sont nécessaires ;

- si le volume est de 50 kg, alors 40 colis seront nécessaires pour traiter une surface de 1 m.

Avant de déterminer la quantité requise de béton de sable par 1m3 de mortier, il est recommandé de prendre en compte l'état de la couche de surface, les proportions requises du mélange et l'épaisseur du revêtement.

Il est recommandé de le déterminer par les paramètres suivants : 1 m3 de béton de sable a un poids de 2400 kg, qui doit être divisé par un poids de colis de 40 kg. Le total sort :

- 0,010 cube dans un sac de sable béton de 25 kg ;

- 0,017 cube dans un sac de 40 kg de béton de sable ;

- 0,021 m3 dans un colis de 50 kg.

Avantages de la marque M300

Le béton de sable M300 a gagné sa popularité en raison de sa grande polyvalence. C'est très pratique lorsqu'un matériau convient à différents usages. Les principales caractéristiques de cette marque sont les suivantes :

- résistance assez élevée;

- densité suffisante;

- la possibilité d'utiliser pour des travaux externes et internes;

- haute résistance à l'usure mécanique et aux charges de choc;

- facilité d'utilisation;

- longue durée de vie des produits;

- durcissement rapide de la solution;

- résistance aux changements soudains des conditions météorologiques;

- résistance à la corrosion;

- prix acceptable.

À la maison, la version la plus simple du béton de sable M300 peut être obtenue en mélangeant un seau de sable et 3,5 kg de ciment Portland M500. Pour obtenir une solution prête à l'emploi, cette quantité de mélange nécessitera 2,3 litres d'eau. Il est conseillé d'utiliser du sable de rivière. S'il n'y est pas, vous pouvez en prendre un de carrière, mais prélavé à partir d'inclusions de terre et d'argile.

Comment faire une solution

Ainsi, nous avons découvert la quantité nécessaire pour remplir la fondation ou la chape d'un matériau tel que le béton de sable M300. Sa consommation est assez importante, mais en général, l'utilisation de ce matériau dans la construction de logements privés semble appropriée. Bien entendu, lors de l'utilisation de ce matériau, le pétrissage doit être effectué correctement. Il est préférable d'effectuer cette opération dans l'ordre suivant :

- De l'eau tiède est versée dans un récipient du volume requis (de +15 à +25 g.). La consommation, selon le but de la solution, devrait être de 0,18 à 0,23 litre par kilogramme de béton de sable.

- De plus, le mélange sec lui-même est versé dans l'eau elle-même.

- La masse résultante est soigneusement mélangée jusqu'à ce que tous les grumeaux, même les plus petits, disparaissent. Le mélange fini doit être absolument homogène.

La solution doit être utilisée dans les 2 heures. Il est permis de travailler avec du béton de sable M300 à des températures de +5 à +35 degrés. L'eau ne peut pas être ajoutée à une solution prête à l'emploi. Pendant le processus de coulée, il est recommandé de percer périodiquement le mélange avec un piquet, une tige ou une pelle pour éliminer les bulles d'air.Le temps de séchage du mélange fini est d'un jour. Il sera possible de marcher sur la chape dans une semaine. Le coffrage est retiré de la fondation le deuxième jour. Le béton de sable acquiert sa résistance finale après 28 jours, c'est-à-dire comme le béton ordinaire. Un renforcement avec une épaisseur de chape de plus de 2 cm est nécessaire. Bien sûr, le cadre devra être installé lors du coulage de la fondation. La pierre concassée n'est pas ajoutée au mélange lorsqu'elle est utilisée. Son rôle est joué par les grosses particules de sable (3-7 mm). L'imperméabilisation se fait comme d'habitude.

De tout ce qui précède, une conclusion simple peut être tirée. Les fondations et chapes en béton de sable sont plus chères que celles en sable de ciment. Par conséquent, il est conseillé d'utiliser ce matériau lorsque la résistance aux fissures de la structure finie est requise ou que son prix final ne joue pas un rôle très important. Le béton de sable, par exemple, est une excellente option lors de la construction de murs à partir de béton cellulaire et de blocs de béton cellulaire pas trop résistants.

Réparation de surface structurelle

EMACO utilisé pour la réparation structurelle a une adhérence élevée et est sans retrait. De plus, le mortier travaille en contact étroit avec la structure restaurée.

Caractéristiques des composés structuraux EMACO

EMAKO S66 – S88 (vrac) et S88C (thixotrope) sont fabriqués à base de ciment Portland, de sable de quartz, de ligatures modificatrices et de fibre polymère. Le renforcement de la composition avec des fibres empêche l'apparition de fissures de retrait et le ciment Portland offre une adhérence de haute qualité à la structure en cours de réparation (voir photo).

EMACO SFR

Compositions - SFR, S150CFR (type vrac) et S170CFR (thixotrope), sont fabriqués avec des fibres métalliques flexibles et sont utilisés pour réparer les structures en béton sollicitées avec des armatures endommagées.

Grâce aux nanotechnologies, des marques telles que Nanocrete R3, R4, R4 Fluid sont apparues dans la liste de l'assortiment "Emaco". Ce sont des composés uniques à durcissement rapide qui vous permettent d'appliquer un revêtement de réparation de grande épaisseur, en outre, sur les plafonds et les surfaces verticales.

Sélection de la composition souhaitée

Application de béton de sable de maçonnerie

Travailler avec le M150 nécessite le respect de certaines règles. Mais ils ne sont pas différents de la procédure d'utilisation d'autres mélanges de construction de ce type.

S'il s'agit d'un mur, il doit être complètement débarrassé de la poussière et de la saleté, des résidus végétaux, etc.

Nettoyage des murs

En présence de vieux plâtre, il est retiré aux endroits où il ne tient pas fermement. Ce n'est qu'alors qu'une nouvelle solution peut être appliquée.

Enlever le vieux plâtre

Mais pour cela, il doit être préparé. Pour le plâtrage des murs, la proportion est la suivante : pour 10 kg M150 2 litres d'eau. Il est conseillé de prendre propre et froid, mais pas beaucoup, environ 15 C. Si nécessaire, vous pouvez ajouter plus de liquide.

La solution est faite comme ça. Le mélange (sec) est progressivement ajouté à l'eau et mélangé. Lorsque la masse devient homogène, laissez-la reposer pendant environ 5 minutes, puis elle doit être à nouveau mélangée rapidement. Le lot doit être élaboré en 2 heures.

Préparation du mélange

Lors de l'application de plâtre sur la surface, il est nécessaire de recouvrir toutes les fissures et tous les trous, le cas échéant. Et seulement ensuite niveler toute la surface. En règle générale, la solution elle-même est appliquée avec une spatule et nivelée avec un flotteur.

Application à la spatule

Si le travail est effectué de l'extérieur, il est alors nécessaire d'organiser le renforcement de surface à l'aide d'un treillis d'armature pour cela.

Application de treillis de renfort

М150 est considérée comme une marque universelle parmi les mélanges similaires ciment-sable. Elle se comporte bien lors de diverses opérations technologiques. Ce mélange, si nécessaire, peut remplacer n'importe quel autre. Par conséquent, il est en demande sur le marché de la construction.