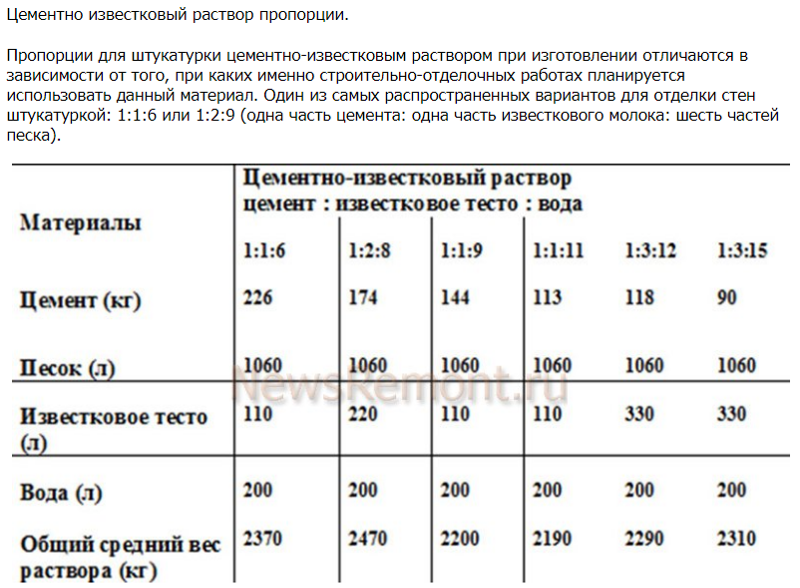

Que sont les mortiers de maçonnerie ?

Le mortier de ciment prêt à l'emploi peut être utilisé pour les types de travaux suivants :

- Pose de briques, de silicate de gaz, de parpaings, de coquillages ;

- Pose de produits de béton de différentes dimensions (dalles, blocs, planchers, escaliers);

- Fabrication par coulée vibratoire de divers produits pour la construction (blocs vibrobrick, panneaux, tuiles) ;

- Pose d'éléments décoratifs, structures porteuses, structures métalliques;

- Travaux de réparation (bouchage de fissures, réparation d'objets);

- Protection des matériaux et des supports contre les influences extérieures négatives (dommages mécaniques, pluie, abrasion).

Les mélanges de maçonnerie se distinguent par leur facilité de préparation, leur plasticité, leur longue durée de vie en pot et leur charge à grain fin. Après prise, les mortiers de maçonnerie sont résistants au gel, tolèrent un contact de courte durée avec l'eau, peuvent être utilisés dans un environnement humide, ainsi que dans des endroits où des changements de température sont observés.

Il est très important de suivre la technologie de fabrication et d'utilisation des mélanges de maçonnerie afin d'assurer la résistance de l'ensemble de la structure. Très souvent, des problèmes surviennent sur les chantiers de construction lorsque la technologie de préparation du mélange est violée, qu'elle est utilisée sur une surface non préparée, sans contrôle de qualité de la maçonnerie, etc.

En conséquence, le joint de maçonnerie peut avoir une résistance élevée, mais toute la surface du mur sera recouverte de défauts ou peut avoir une structure lâche. Dans certains cas, il convient d'utiliser des mortiers de maçonnerie comme mélange de parement. Le matériau offre une bonne étanchéité, ne change pas d'apparence pendant longtemps et offre une résistance à l'eau.

Certains fabricants et coût des matériaux

Pour préparer la solution, des mélanges spéciaux à plusieurs composants prêts à l'emploi sont souvent utilisés, emballés dans des sacs de 25 kilogrammes chacun. Les fabricants les plus populaires de ces produits sont :

PEREL, qui possède une usine en Russie. Le prix de ce mortier de maçonnerie prêt à l'emploi de grade 100 est d'environ 410 roubles;

PEREL

Ceresit. Cette société fabrique des produits en Ukraine. Le coût de ses marchandises se situe dans la fourchette de prix moyenne - environ 280 roubles;

Ceresit

Polimine. Ce fabricant est considéré comme l'un des moins chers. Il fabrique du mortier de ciment de maçonnerie prêt à l'emploi de grade 100, dont le prix pour 1 m3 ne dépasse pas 200 roubles;

Polimine

KREISEL exporte ses produits dans le pays depuis l'Allemagne. Dans le même temps, le coût des marchandises n'est pas très élevé - environ 260 roubles.

KREISEL

Knauf est de bonne qualité, ce qui correspond à un prix de 350 roubles.

Knauf

Il convient de noter que le prix des solutions prêtes à l'emploi sous forme liquide dépasse 2500 roubles pour 1 mètre cube. C'est pourquoi il est beaucoup moins cher et économique de mélanger le matériau vous-même.

Il convient également de prêter attention au fait que la qualité du produit affecte également son coût. Par exemple, un mortier de ciment de maçonnerie prêt à l'emploi de grade 150 a un prix pour 1 m3 supérieur de 20 à 30 % à celui des produits M100.

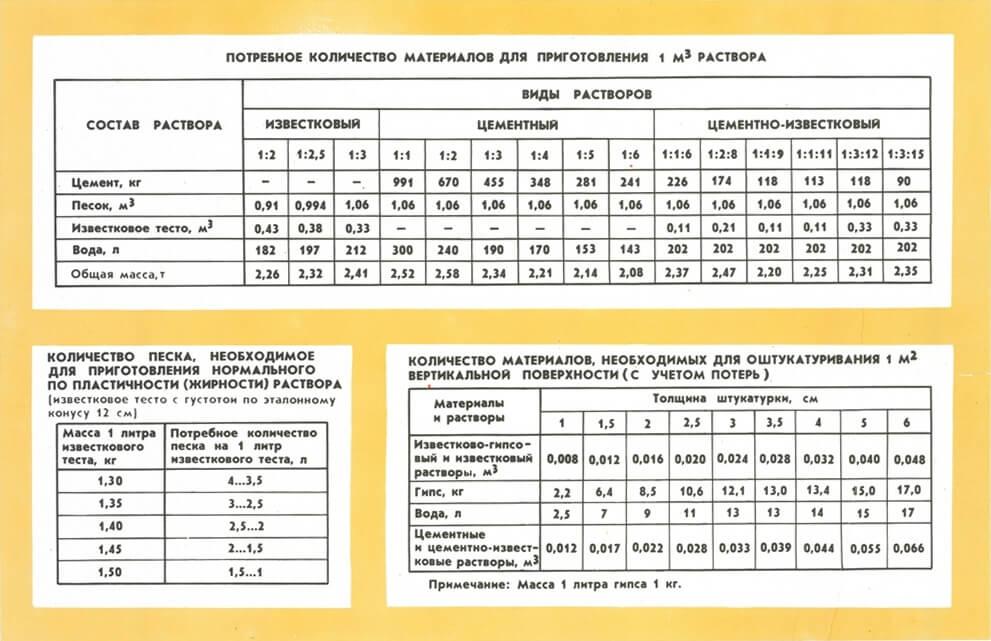

Préparation de composés de plâtrage simples

Le mortier de ciment est le plus simple et le plus courant

Le mortier de ciment est le plus simple et le plus courant

Les pansements simples comprennent les solutions à base d'un seul liant. Ceux-ci incluent les solutions de plâtre suivantes:

- Ciment.

- Chaux.

- Argile.

- Plâtre.

Ciment

Cette composition est le type de finition le plus courant : sa consistance est très similaire à la pose de mortier pour briques. Cependant, la densité dans ce cas est différente, de plus, l'utilisation de divers additifs et plastifiants est largement pratiquée.

Bien que cela puisse sembler inattendu, la qualité du sable utilisé nécessite un contrôle personnel de plus près. C'est pourquoi, avant utilisation, il est soigneusement tamisé à travers un tamis spécial pour éliminer toutes les impuretés et débris.

Après le nettoyage du sable, la procédure de mélange commence : tandis que les principaux composants ont besoin mélanger d'abord à sec. Les proportions de mortier de ciment pour le plâtrage des murs à l'extérieur de la pièce sont prises dans un rapport de 1: 5 sable pour ciment de qualité M500. Quant à la décoration intérieure, dans ce cas, le ciment est mélangé avec du sable 1: 4, où le ciment M400 est prélevé pour la préparation. Après avoir acquis l'homogénéité requise avec les composants secs, ajoutez de l'eau à la composition et remuez jusqu'à consistance pâteuse. Pour effectuer une telle procédure, une auge et un mélangeur de construction peuvent être utilisés.

Chaux

La chaux agit comme liant dans le mortier de chaux

La chaux agit comme liant dans le mortier de chaux

Cette composition diffère de la précédente par l'absence de ciment : la chaux est utilisée comme liant dans ce cas : elle ne doit être que éteinte et avoir d'excellentes qualités. La première étape consiste à le broyer soigneusement pour que les particules soient aussi petites que possible. Ensuite, de l'eau et du sable sont ajoutés au bol avec de la poudre de chaux, en remuant constamment l'ensemble du matériau

Il est très important que le mortier d'enduit à la chaux obtenu ne contienne pas de grumeaux, avec un mélange similaire à celui de la pâte. Ensuite, une autre portion de sable raffiné est ajoutée à la masse résultante, dans un rapport de 3: 1. Après cela, l'agitation finale du plâtre est effectuée avec l'ajout d'eau: la consistance finale de la solution doit ressembler à de la crème sure épaisse

Après cela, l'agitation finale du plâtre est effectuée avec l'ajout d'eau: la consistance finale de la solution doit ressembler à de la crème sure épaisse.

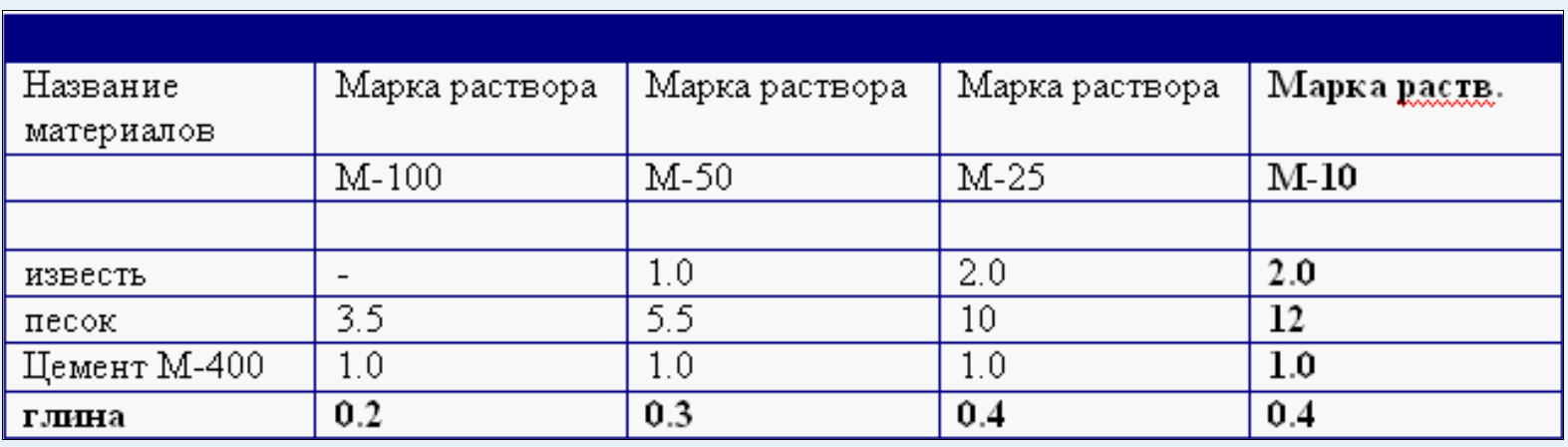

Argile

Ce mortier de plâtre facile à préparer est le plus ancien connu. Au cours du développement des technologies de construction, sa composition a subi quelques modifications, car l'argile sous sa forme pure est rapidement lavée par les pluies. Pour renforcer la finition, l'ajout de ciment, de chaux et de plâtre est pratiqué, ce qui contribue à augmenter sa durabilité et sa fiabilité : tout en préservant la disponibilité de la préparation. Lors de la préparation du plâtre d'argile, le composant principal doit être soigneusement nettoyé de toutes sortes de débris et d'impuretés. Ensuite, l'argile propre et sèche est trempée dans l'eau pendant 3 à 5 heures jusqu'à ce qu'elle soit complètement trempée : la préparation de la solution est complétée en ajoutant du sable à sa composition, à raison de 2 à 4 parties de sable pour une partie d'argile mélange. Le plâtre d'argile est généralement utilisé pour la décoration intérieure.

Plâtre

Le plus souvent, à l'aide d'enduits de gypse, des opérations finales sont effectuées pour niveler les murs, avec la possibilité d'appliquer non seulement sur le béton et la brique, mais également sur des bases en bois. La première recette pour préparer une telle solution implique l'utilisation de 3 kg de craie et 1 kg de gypse, tandis que la craie est broyée à l'état de poussière, suivie d'un mélange avec du gypse. Dans ce cas, l'eau n'est pas utilisée, puisqu'une colle de type bois à 5% est utilisée comme solvant. Les proportions de l'adhésif dans ce cas varient en fonction de l'épaisseur requise de la solution finale. Ce type de solvant non seulement rend la masse du plâtre homogène, mais permet également de ralentir quelque peu le processus de durcissement. Cependant, le taux de séchage du plâtre de gypse est encore assez élevé.

Travailler avec du plâtre de gypse nécessite des compétences, car le mélange sèche rapidement

Travailler avec du plâtre de gypse nécessite des compétences, car le mélange sèche rapidement

La deuxième méthode de préparation d'une solution de finition à partir de plâtre est particulièrement adaptée aux cas où il est nécessaire de plâtrer des bases peintes ou des cloisons en aggloméré. Dans ce cas, vous devrez prendre 2 kg de gypse, 1 kg d'huile siccative et 100 g de dessiccateur: après un mélange minutieux, la composition doit être immédiatement élaborée.La raison en est le séchage ultra-rapide du dessiccateur : lorsque vous travaillez dans ce cas, vous aurez besoin des compétences de construction appropriées.

Directives posologiques utiles

Il ne faut pas oublier que pour différents types de matériaux de construction, il est nécessaire de mélanger des mélanges avec différents ratios de sable et de ciment. pour la pose de briques... Pour les briques pleines, une composition est nécessaire et pour les briques creuses, une autre. L'eau de gâchage doit être utilisée uniquement propre, avec une température de + 15-20 ° C. S'il y a de la saleté ou de la moisissure, cela apparaîtra plus tard dans la finition. Pour le ciment-sable, le rapport eau/ciment est le suivant - 0,5-0,8 à 1 partie du liant (selon sa marque). Le sable est sélectionné avec une fraction ne dépassant pas 2,5 mm.

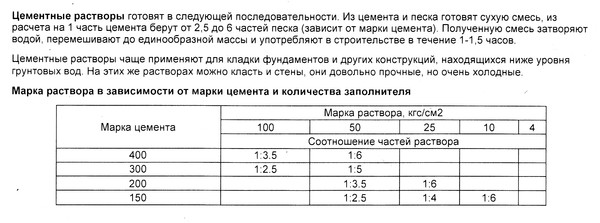

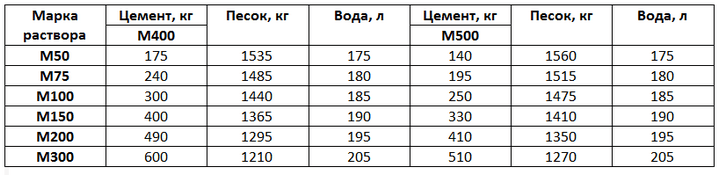

Les proportions de consommation de ciment varient en fonction de son grade (plus il est élevé, plus sa viscosité est importante). Si M500 est utilisé pour mélanger la composition ciment-sable, alors 1 partie de ciment doit être ajoutée à trois parties de sable. Pour le M400, leur rapport sera différent : 2,5 parties de sable pour 1 partie de liant. La quantité de sable peut être supérieure, jusqu'à 8 parties - cela dépend du but et de la marque du ciment.

Le mélange fini peut être utilisé dans les deux heures, car après cela, le ciment devient moins plastique et durcit. Par conséquent, mélangez exactement la quantité qui sera consommée. mortier sur maçonnerie Pendant ce temps.

Comment cuisiner de ses propres mains ?

Tout d'abord, la composition sèche est mélangée, du sable est versé dans le récipient, puis du ciment. D'abord, il vaut mieux tout tamiser pour qu'il n'y ait pas de grumeaux. Le mélange est soigneusement mélangé et de l'eau est ajoutée, après quoi tout est à nouveau mélangé jusqu'à ce que la consistance soit homogène. Il est préférable de choisir une capacité en termes de volume presque identique à la quantité de matière nécessaire pour un travail ponctuel.

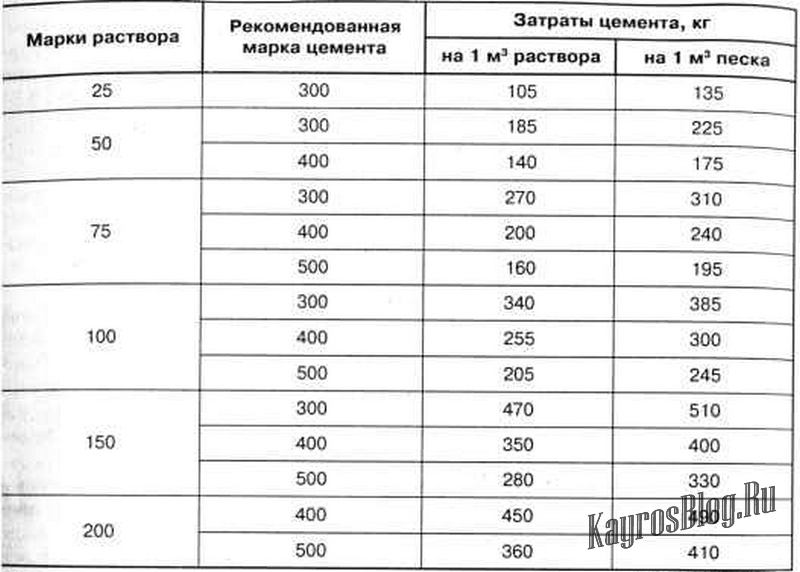

Pour plus de solidité et de fiabilité, il est recommandé d'ajouter du détergent (50-100 g), cela augmentera sa plasticité. La consommation de ciment dépend entièrement de sa marque. Pour 1 m3, 510 kg d'un liant de la marque M300, M200 - 410 kg, M150 - 330 kg seront nécessaires. La consommation pour la maçonnerie est affectée par le matériau de construction utilisé. Pour une brique pleine, il en faudra moins que pour une brique creuse. Pour 1 m2 de surface pour une seule brique, il faut environ 0,2 m3 de composition, pour un et demi - 0,25 m3.

Un moyen vraiment légal d'économiser de l'argent. Tout le monde doit le savoir !

Comment savoir si le mélange est bien mélangé et prêt ?

Vous pouvez déterminer l'état de préparation du mortier de ciment de vos propres mains à l'aide d'un cône ou au toucher

Vous devez faire attention au degré d'adhérence à la brique, ainsi qu'à sa mobilité. Son état de préparation peut être déterminé en y faisant une entaille : si sa forme reste, alors il est prêt à l'emploi.

Vous pouvez également incliner le conteneur à 40-45°, il ne doit pas s'écouler.

Vous pouvez utiliser un cône, sa hauteur et sa largeur - 15 cm, pèse 300 g. La préparation de la composition est déterminée en y plongeant le cône. La profondeur d'enfoncement dépend de l'objectif du mélange. Pour une brique ordinaire, il devrait plonger de 9-13 cm, pour une brique creuse - de 7-8 cm, mais pas plus.

La qualité du mortier de maçonnerie est déterminée par la quantité d'humidité qu'il contient et sa plasticité. Trop sec a une mauvaise adhérence aux matériaux de construction, et trop humide se propage fortement. S'il colle à la truelle, ajoutez les ingrédients secs et mélangez à nouveau le tout soigneusement. La mobilité dépend en grande partie de la fraction de sable : plus elle est petite, moins la composition est mobile.

La densité peut également être déterminée à l'aide d'un cône ou par plasticité. S'il se répand sous son propre poids, il ne convient pas à l'utilisation, s'il s'effrite fortement, il ne peut pas non plus être utilisé pour la maçonnerie.

Le coût des mélanges prêts à l'emploi

Afin de ne pas pétrir à la main, vous pouvez acheter un mortier de maçonnerie. L'utilisation de tels matériaux de construction simplifie considérablement les coûts de travail et de temps, car il n'est pas nécessaire de faire le dosage.

Le but dépend de la proportion du composant liant.Une mauvaise préparation complique non seulement le travail, mais dégrade également considérablement la qualité de la structure en cours d'érection. Ainsi, par exemple, un mur fait d'un composé de mauvaise qualité peut devenir cassant et fissuré. En conséquence, la capacité calorifique de la pièce diminue, dans la chaleur, elle se réchauffe rapidement et dans le froid, elle se refroidit. En mélangeant la solution, vous devez observer avec précision les proportions. S'ils sont violés, des fissures peuvent apparaître dans la maçonnerie.

La production de briques de construction a longtemps été abordable pour les petites entreprises.

La brique silico-calcaire blanche est un matériau de construction utilisé pour la construction.

Aujourd'hui, les carreaux de plâtre sont de plus en plus utilisés dans les travaux de bardage. AVEC.

Projets maisons en béton cellulaire

Projets maisons en béton cellulaire

Choisir une fondation pour une maison à partir de blocs de mousse

Choisir une fondation pour une maison à partir de blocs de mousse

Quel est le meilleur béton mousse ou béton cellulaire ?

Quel est le meilleur béton mousse ou béton cellulaire ?

Avantages et inconvénients des blocs de béton cellulaire

Avantages et inconvénients des blocs de béton cellulaire

Aperçu des nuances de béton

Aperçu des nuances de béton

Application du DSP dans la construction

Application du DSP dans la construction

Photo de mortier de maçonnerie

Nous vous recommandons également de consulter :

- Mastic de finition

- Plâtre Knauf

- Chape de sol bricolage

- Adhésif mousse

- Adhésif pour blocs de mousse

- Ciment

- Mélange de sol autonivelant

- Imperméabilisation pénétrante

- Mastic bitumineux

- Abandonner

- Mélanges de construction

- Mélanges imperméabilisants

- Adhésif pour carreaux de céramique

- Colle à carrelage

- Mastic au latex

- Mastic polymère

- Mastic à bois

- Coulis de carrelage

- Mastic prêt

- Consommation de mastic

- Quel mastic est le meilleur

- Mastic de façade

- Mastic

- Plâtre

- Plâtre décoratif

- Sable de construction

- Mélanges spéciaux

- Plâtre texturé

- Consommation de plâtre

- Enduit de façade

- Adhésif isolant

- Consommation de sol autonivelant

- Quel plâtre est le meilleur

- Niveleur de sol

- Mastic de plâtre

- Plâtre mécanisé

- Le scolyte du plâtre

- plâtre vénitien

- Mélange de chape

- Quelle colle à carrelage est la meilleure

- Adhésif pour cloison sèche

Exigences matérielles et document de qualité du mortier

Les matériaux qui deviennent la base de la préparation des CDS doivent être entièrement conformes aux caractéristiques standard, ainsi qu'aux conditions techniques du document en question.

Comment utiliser un connecteur :

- CaSO4 • 2H2O selon les normes 125 ;

- Ca(OH)2 selon les normes 9179 ;

- Constituants pouzzolaniques et résistants aux sulfates selon 22266 ;

- Ciment pour mélanges de construction selon les normes 25328;

- CaSO4 • 2H2O selon le point "B" ;

- D'autres, y compris des éléments combinés, qui correspondent aux actes établis pour un type particulier de matériaux.

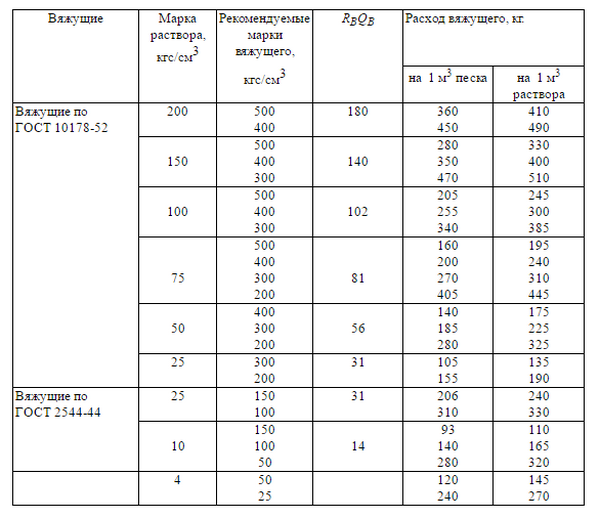

Les composants de connexion, qui deviendront bientôt la base de la préparation des solutions, doivent être sélectionnés en fonction de leur objectif, de leur type de structure et de leurs conditions d'exploitation. La consommation de ciment par mètre cube de roche sédimentaire dans les mélanges correspondants doit être d'au moins des centaines de kilogrammes.

Les composants calciques sont utilisés sous forme d'hydrate d'oxyde de calcium, de pâte d'oxyde de calcium, de lait d'oxyde de calcium. La densité de ces derniers ne peut être inférieure à 1200 kilogrammes et pas inférieure à trente pour cent de la masse totale.

Les constituants de l'oxyde de calcium pour les travaux de plâtrage et de carrelage ne peuvent pas contenir de particules de chaux non éteinte. Dans ce cas, la pâte à base d'oxyde de calcium doit se démarquer par un indicateur de température d'au moins cinq degrés.

Voir aussi la formule à la chaux vive.

Solutions chaux-gypse

S'il est nécessaire d'obtenir une composition qui prend rapidement, alors préparez un mélange de chaux avec du gypse (le temps de durcissement est d'environ 10 minutes):

- nous préparons une composition régulière à base de peluches et la divisons en deux parties;

- Combinez la première partie avec du gypse dans un rapport 2: 1 et mélangez;

- ajouter à cette composition avec du gypse la deuxième partie de la composition à base de peluches et mélanger à nouveau;

- utiliser le mélange obtenu pendant 5 à 8 minutes (tout en continuant à remuer constamment le mélange).

Conseil! Nous vous recommandons de travailler rapidement avec la solution d'enduit à la chaux et de la mélanger en petites portions.

De telles compositions sont caractérisées par : une granulométrie fine et aucun retrait.Inconvénients : la nécessité de les utiliser dans les plus brefs délais et l'impossibilité de les utiliser dans des pièces humides. Le plus souvent, de tels mélanges sont utilisés pour le plâtrage interne des locaux (ils sont rarement utilisés à l'extérieur).

Rapport sable/ciment

Vous pouvez même préparer un mortier ciment-sable à la maison, car il se compose de composants disponibles. Il est assez facile de les obtenir dans presque toutes les quincailleries. Mais les solutions diffèrent par le rapport ciment/sable, dont dépendent la consommation et les caractéristiques physiques du matériau.

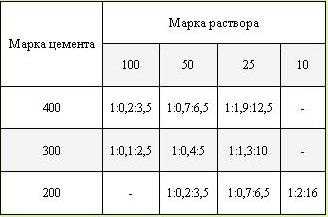

Maçonnerie

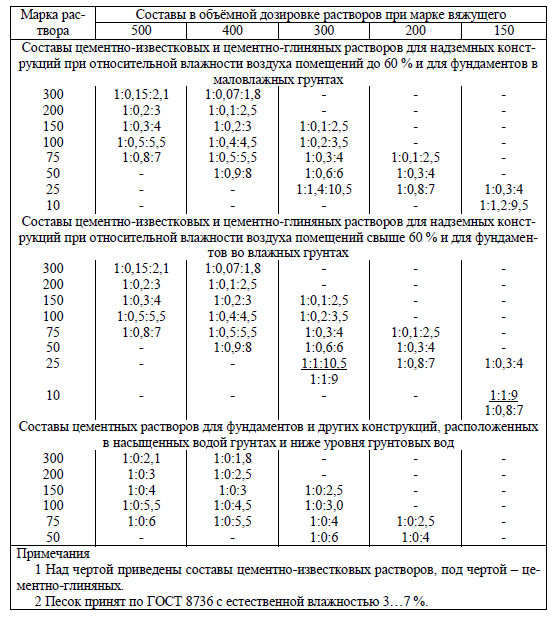

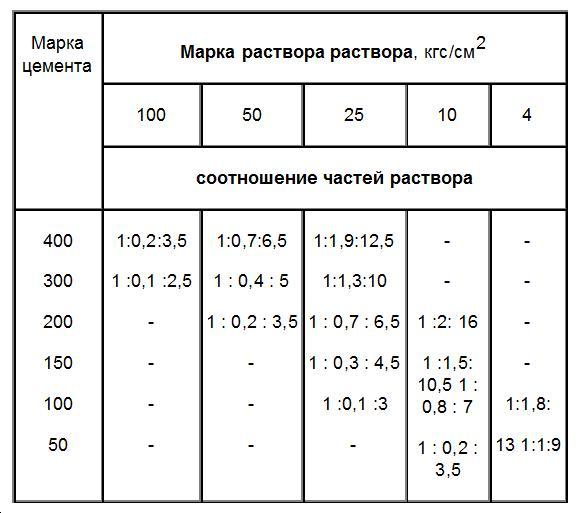

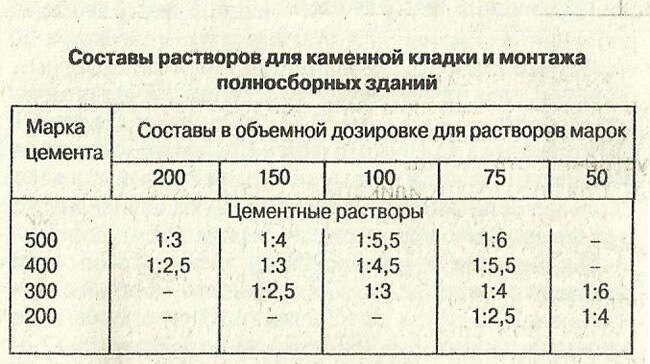

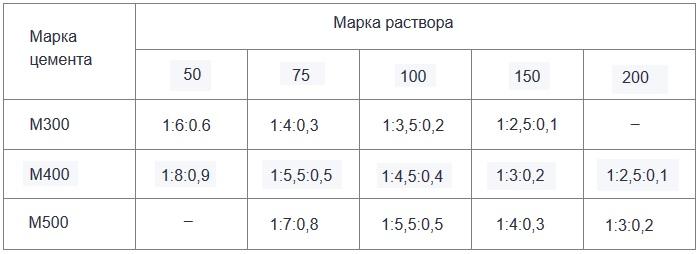

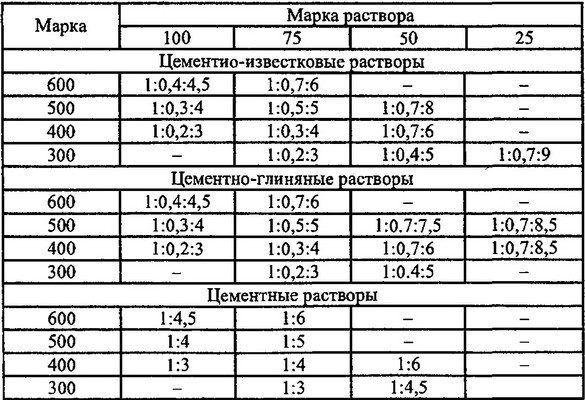

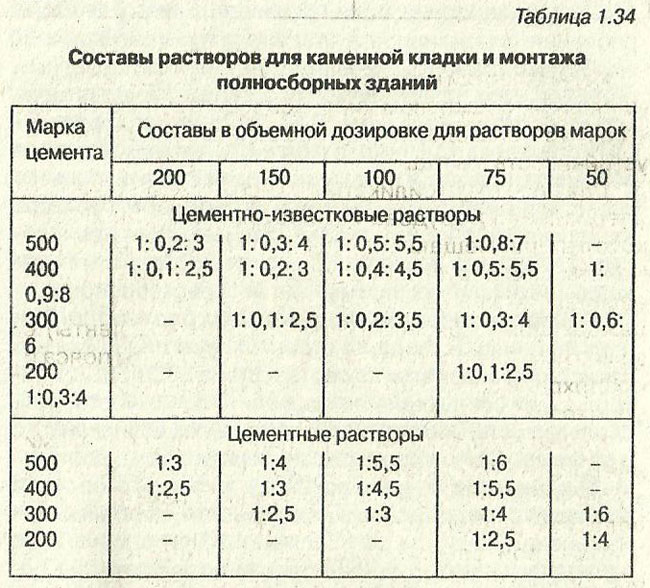

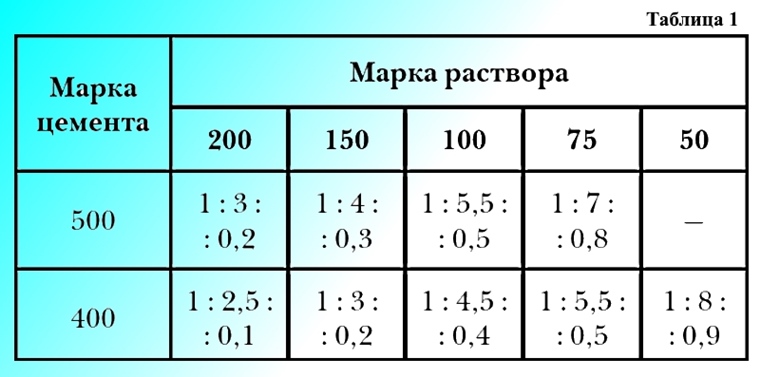

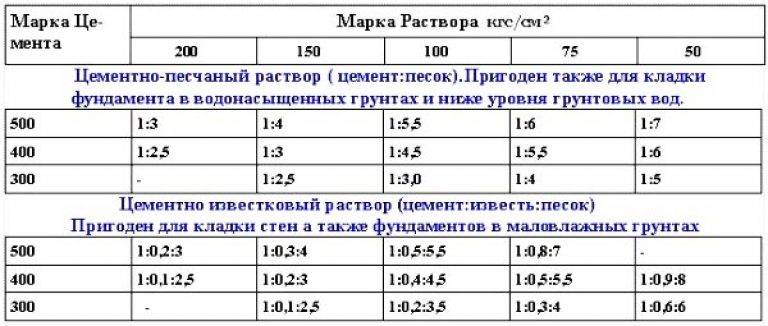

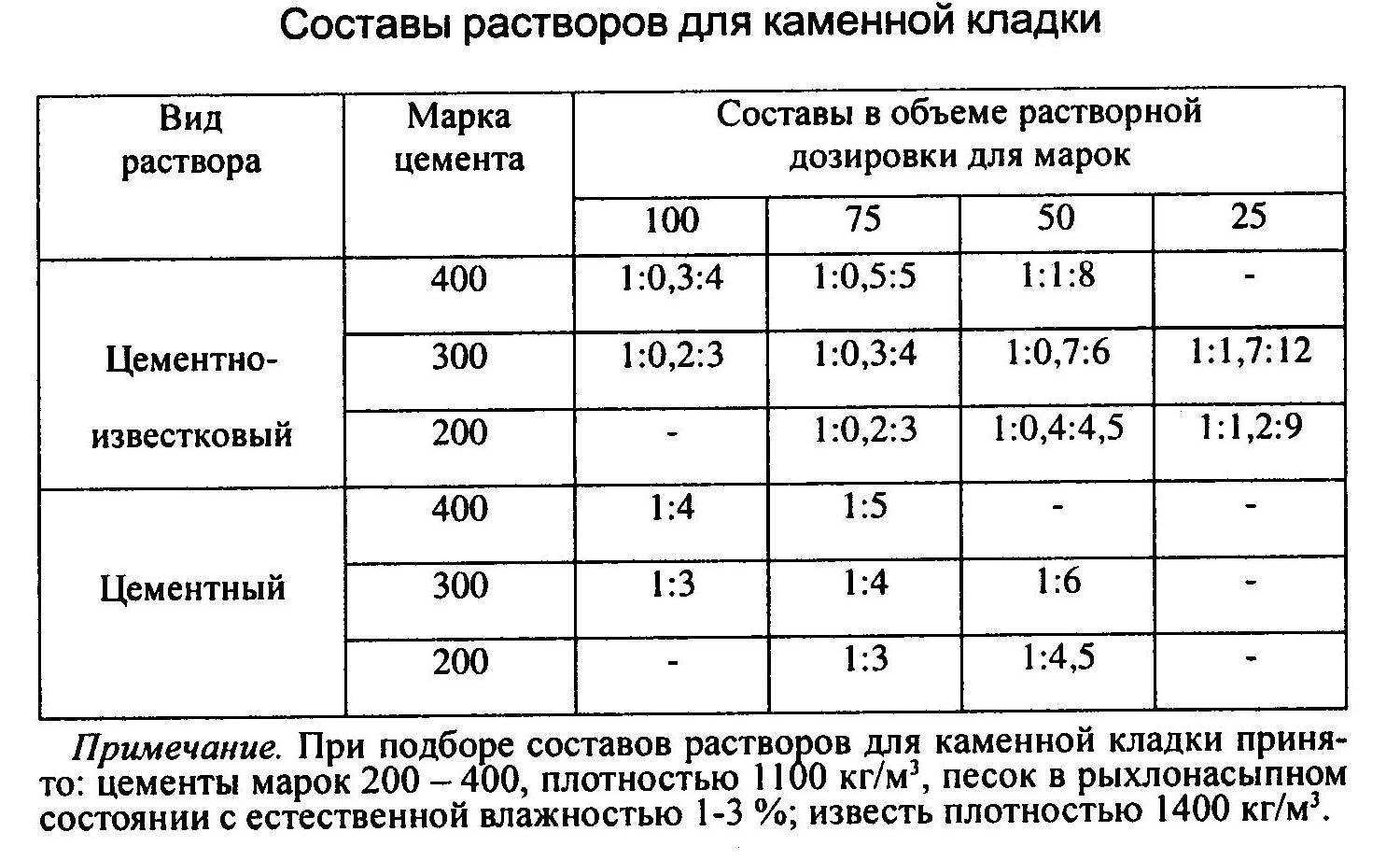

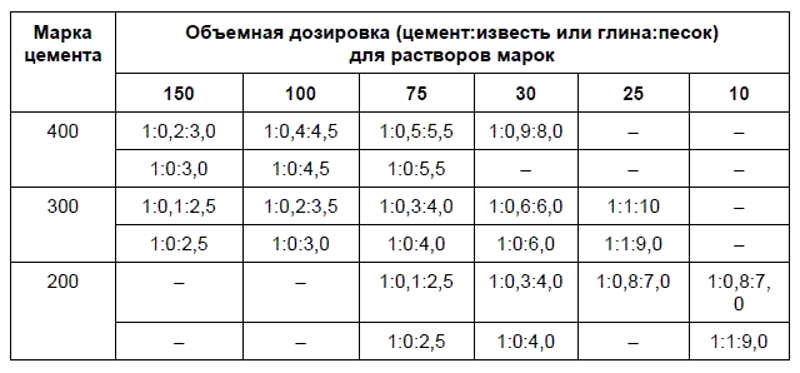

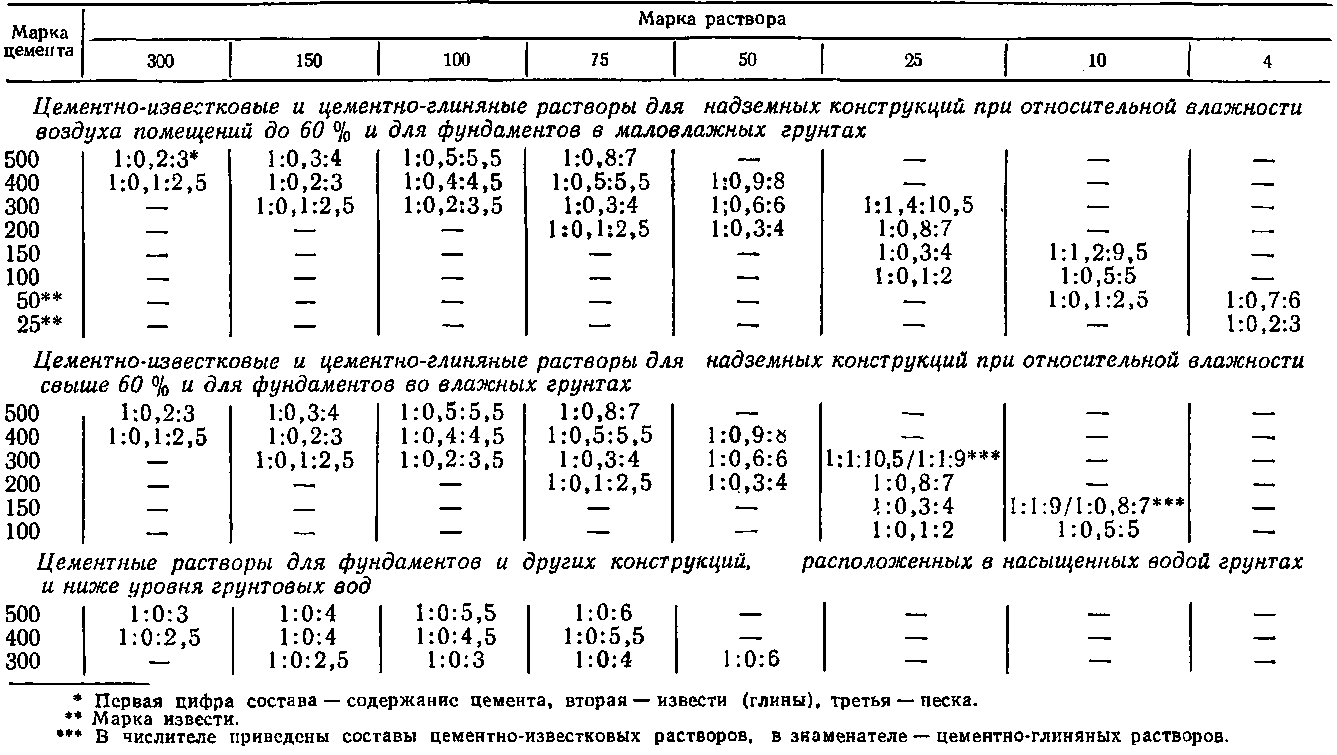

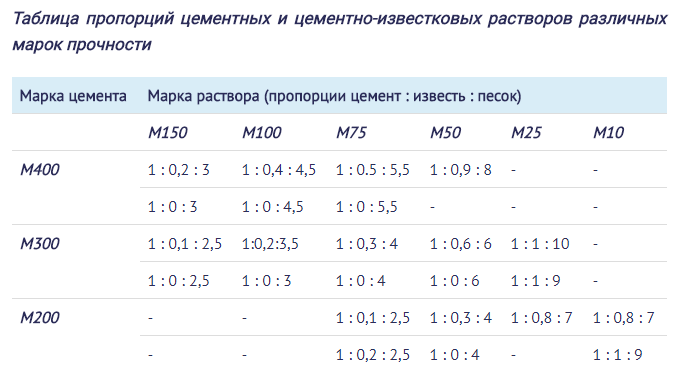

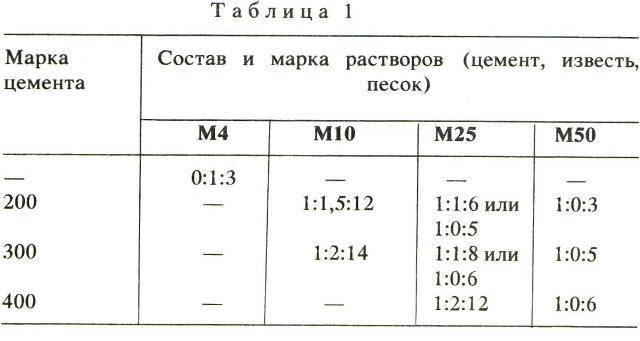

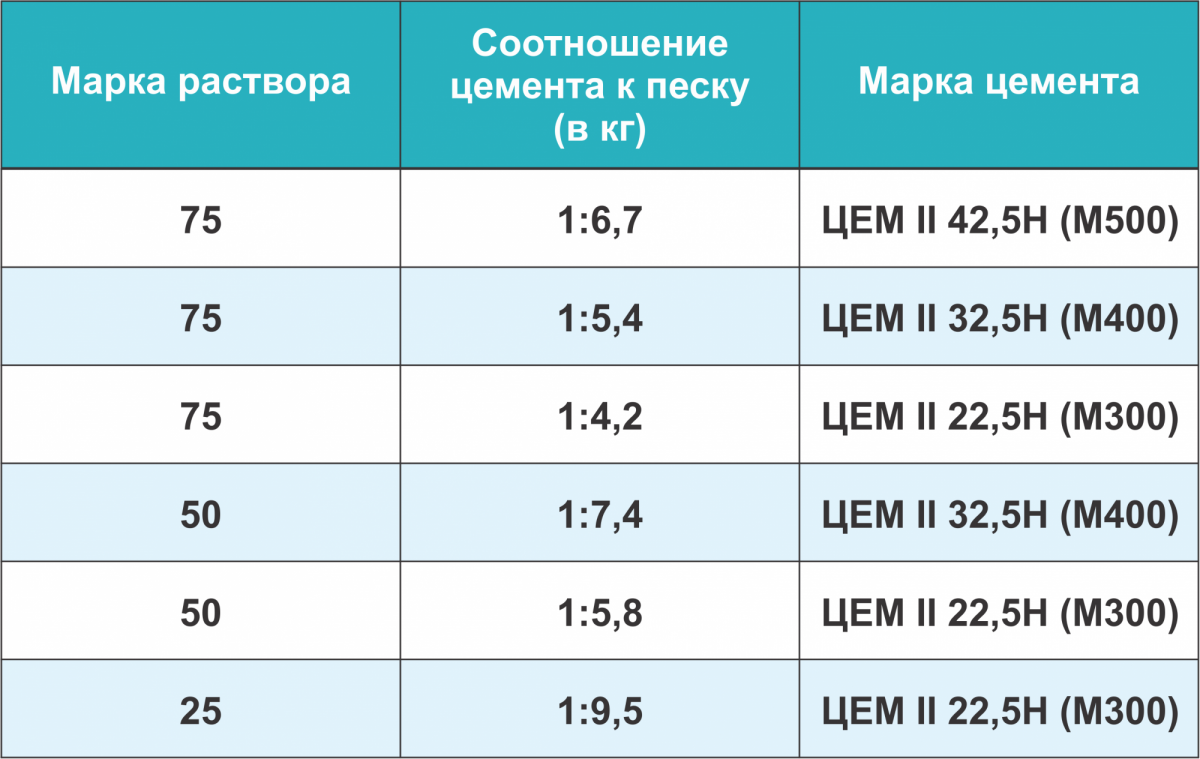

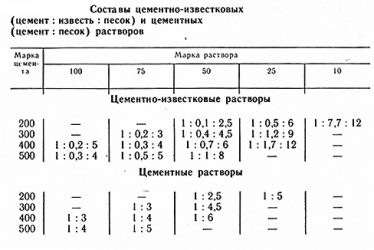

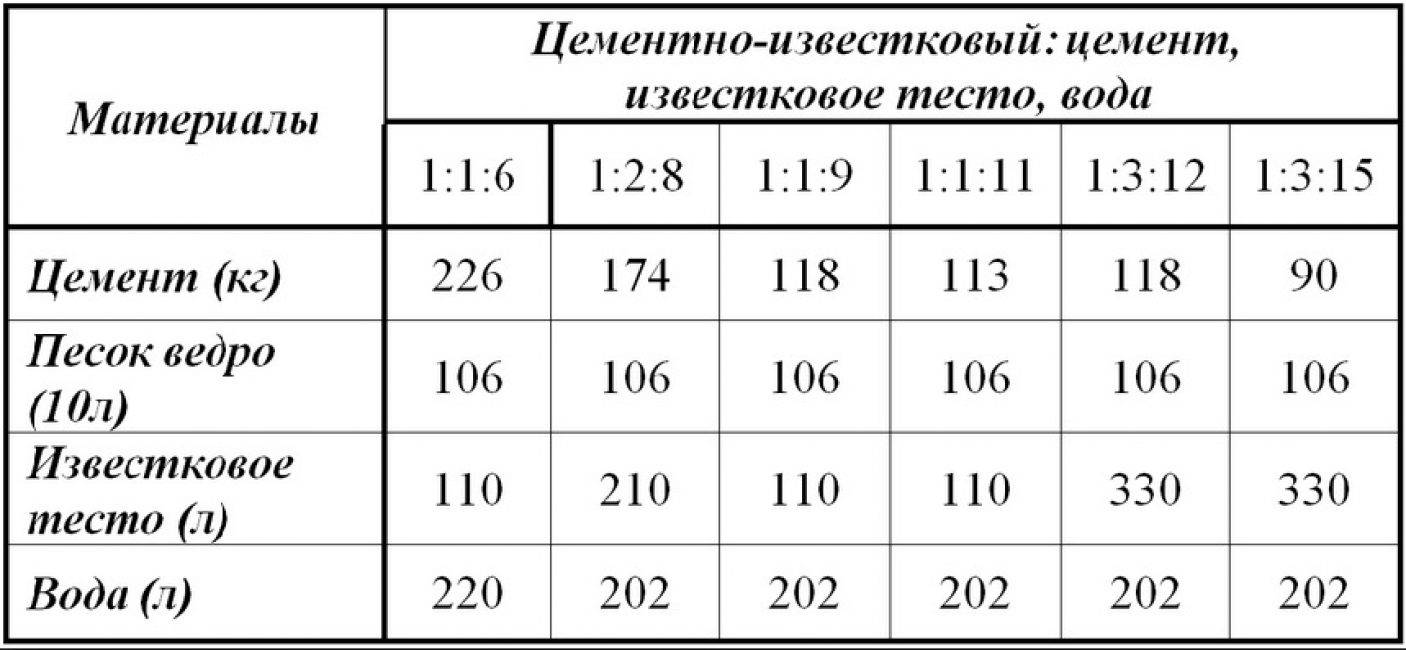

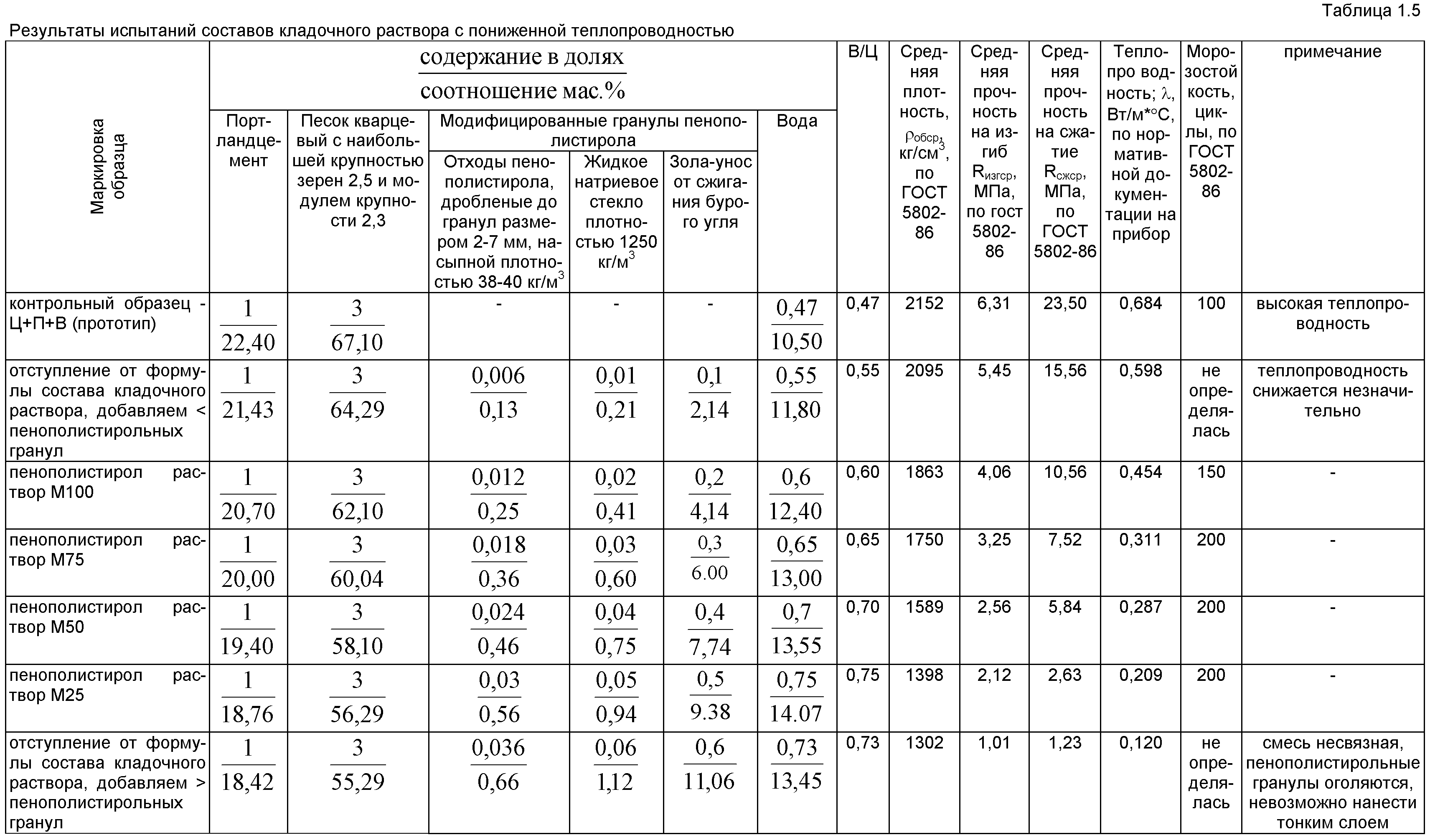

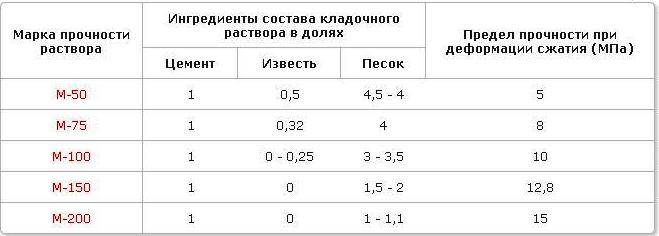

Le collage des briques est l'une des tâches principales des mortiers de ciment. À ces fins, des marques pas particulièrement fortes sont utilisées (jusqu'à M400). Pour obtenir un tel mélange, les experts recommandent d'utiliser du sable à fraction moyenne avec un niveau d'humidité minimum. Le mortier de maçonnerie peut être préparé en utilisant différentes marques de ciment. Mais cela changera déjà le ratio de ciment et de sable. Certaines proportions sont présentées dans le tableau 1.

Tableau 1. Ratios de composants selon la marque de ciment

|

Marque de ciment |

Une partie du sable |

Une partie de ciment |

Chaux |

|

M500 (sans chaux) |

3 |

1 |

— |

|

М400 (sans chaux) |

2,5 |

1 |

— |

|

M300 |

3,5 |

1 |

2/10 |

|

M400 |

2,5-4 |

1 |

1,3/10 |

|

M500 |

3 |

1 |

2/10 |

Préparation du béton

Les structures en béton sont également très couramment utilisées dans l'industrie moderne. Ces matériaux sont fabriqués en usine ou directement sur les chantiers. La résistance de tels produits dépend également du ciment à utiliser. Techniquement, le béton peut également être fabriqué à partir de mortier de qualité M100, mais il ne résistera pas à la charge et aura une durée de vie minimale.

Une autre caractéristique des bétons est la présence de pierre concassée et d'autres composants auxiliaires dans la composition. Ils sont introduits dans le but de modifier les caractéristiques techniques d'un produit.

Aujourd'hui, de nombreux experts utilisent un rapport de composants de solutions concrètes tel que :

- 4 morceaux de gravats;

- 1 partie de ciment ;

- 2 morceaux de sable;

- ½ partie d'eau.

Pour plâtre et chape

Le remplissage des sols implique très souvent l'utilisation de mortiers de ciment relativement liquides. Cette consistance permet de répartir uniformément le mélange sur le support et d'obtenir une surface horizontale. Le plâtre, en revanche, se compose presque toujours uniquement de sable pur, de ciment et d'eau. Sa densité peut être différente, car tout dépend de l'endroit où il est prévu d'être utilisé.

La proportion la plus courante pour la production de mélanges de plâtre est le rapport ciment/sable 1: 5. La consistance est adaptée aux besoins du maître.

Une attention particulière doit être portée aux chapes qui se prêtent à des sollicitations importantes et constantes. Pour de telles surfaces, il convient d'utiliser des matériaux ayant une résistance seuil pas moins de 10 MPa

Ceci est réalisé grâce à l'utilisation de bétons d'une qualité non inférieure à M150. La proportion de préparation de la solution de chape dépend des facteurs suivants :

- utiliser des mélanges pour masquer divers éléments de communication;

- épaisseur de nivellement de surface. Si vous avez juste besoin de renforcer le sol avec de petites différences, utilisez des formulations plus liquides. Pour des couches plus épaisses, il est conseillé d'utiliser des types de solutions fortes.

Tableau 2. Proportions de sable et de ciment dans les chapes

|

Niveau de solution (résultat) |

Grade de ciment |

Quantité de ciment (pièces) |

Quantité de sable (pièces) |

|

M100 |

M200 |

1 |

3 |

|

M150 |

M300 |

1 |

2 |

|

M200 |

M300 |

1 |

1 |

|

M150 |

M400 |

1 |

3 |

|

M200 |

M400 |

1 |

2 |

|

M300 |

M300 |

1 |

1 |

Quelle quantité de poudre et de sable prendre

La proportion des constituants est largement déterminée par la qualité des matières premières. Le sable, le ciment sont les principaux ingrédients. Plus la marque est élevée, plus il faudra de poudre de ciment et meilleur sera le mélange. Quant à la marque, elle est sélectionnée individuellement, en fonction du type de travaux de construction. Lors de la formation de fondations et de la construction d'objets sérieux nécessitant une résistance élevée, il est recommandé d'utiliser une solution de qualité supérieure.

Types de mortier de ciment.

Il existe 3 types de solutions : pour la maçonnerie, le plâtre et le bardage. Dans ce dernier cas, les grades M-200 et M-300 conviennent. Pour les travaux de maçonnerie, il est préférable de prendre du mortier des marques M-150, M-300 et M-400. Il existe souvent des situations où il est nécessaire de réaliser une chape en ciment. Pour cela, un mélange à base de ciment et de sable des marques M-150 et M-200 convient.

La proportion de ciment et de sable dépend de la qualité de la poudre de ciment elle-même. Dans la plupart des cas, on prend des poudres de grades 400 et 500. Pour faire une solution de la marque M-100, le rapport sable/ciment doit être de 1: 4, à condition de prendre de la poudre 400. Cette proportion est déterminée en équivalent de masse de la substance. Dans le cas où la poudre de ciment est de grade 500, la proportion est de 1: 5. Aucun gravier ou pierre concassée requis. Si vous devez obtenir un mélange de la marque M-200, la quantité de matières premières sera différente. Ici, pour 1 kg de ciment, il ne faut que 2 seaux de sable. Tout porte à croire que plus le grade requis de la solution est élevé, meilleur est le ciment à prélever et plus sa consommation sera importante.

Proportions de mélange pour le béton

Pour pétrir un mètre cube de béton, il faut faire le plein de matières premières. Tout le monde ne sait pas combien il y a de gravats dans un cube de béton. La pierre concassée est une matière première à gros grains qui confère résistance et rigidité à la structure une fois solidifiée.

Schéma de mélange de béton.

Pour obtenir un béton fiable, par exemple de la marque M-300, vous aurez besoin de ciment, de sable et de pierre concassée dans un rapport de 1: 1,9: 3,7. Cette règle ne s'applique qu'en cas d'utilisation de ciment 400. Si la poudre de grade 500 est disponible, la proportion sera de 1 : 2,4 : 4,3. Dans la construction de structures critiques nécessitant une résistance et une résistance à l'usure particulières, il est préférable d'utiliser du béton M-400 et supérieur. Pour obtenir un cube de béton, il faut beaucoup de matières premières. Dans ce cas, le rapport des trois substances principales est de 1: 1,2: 2,7, compte tenu du fait que le béton de grade 400 sera obtenu (en présence de poudre 400).

Il est également important que lors du mélange du béton, les facteurs suivants soient pris en compte :

- taille du sable et des matériaux grossiers (pierre concassée ou gravier);

- la qualité du futur béton ;

- densité des matières premières.

N'oubliez pas l'eau. Ce dernier est le lien entre tous les composants en vrac. S'il y en a beaucoup, la solution s'avérera liquide et moins durable.

Il est également important de mélanger correctement les matières premières. Dans ce cas, le béton ou le mortier à base de ciment aura une structure homogène, rappelant la crème sure.

Si vous envisagez de mélanger un grand volume de composants et d'obtenir un cube de béton ou plus, vous ne pouvez pas vous passer d'une bétonnière.

Une situation peut survenir lorsqu'il est nécessaire non seulement de calculer la consommation de matières premières, mais également de déterminer la marque de la solution résultante. Cela nécessitera des données précises sur la masse des matières premières utilisées. S'il a fallu 1 seau de ciment 400 et 4 seaux de sable pour faire le mélange, alors il faut diviser la marque par 4 (400/4 = 100). En conséquence, il s'avère qu'il existe une solution de grade 100. Il en est de même s'il y a un ciment de grade 500 et 5 seaux de sable.

Conclusion sur le sujet

Comme vous pouvez le constater, le mortier ciment-sable n'est pas qu'un simple mélange de deux ingrédients. Il en existe plusieurs types, chacun étant destiné à des travaux de construction spécifiques. Dans ce cas, ce n'est pas seulement le rapport quantitatif des principaux ingrédients qui compte, mais aussi la teneur en eau et en additifs spéciaux qui augmentent les caractéristiques qualitatives du matériau. Les mortiers à base de ciment et de sable sont le plus souvent utilisés dans les travaux de construction et de réparation. Par conséquent, toute personne qui va construire une maison ou rénover son appartement doit connaître leur composition et les proportions des composants.

L'un des principaux composants des mélanges pour le plâtrage des surfaces ou pour les solutions de béton est le ciment. Le ciment est actuellement considéré comme un matériau très populaire, car il a une résistance et une ductilité suffisantes.

Je dois dire que dans le processus de construction ou la production de travaux de réparation et de construction, le ciment n'est presque jamais utilisé à l'état pur. C'est cher et le ciment propre durci est très fragile, de sorte que la maçonnerie dessus ne diffère pas en résistance. Par conséquent, sur les chantiers de construction, il est d'usage d'utiliser un mortier ciment-sable. De plus, le rapport des composants dépend du but pour lequel un tel mélange sera utilisé.

En d'autres termes, s'il est nécessaire de poser des briques, un seul type de mortier de sable et de ciment doit être utilisé. Pour le plâtrage des surfaces - autres types, etc. Je dois dire que des solutions complexes et simples sont utilisées dans la construction. Bien qu'ils diffèrent, tout d'abord, par le nombre de composants utilisés. Celles. si une solution simple peut être facilement préparée à partir d'eau, d'une certaine partie de ciment et de sable, alors les solutions complexes se composent de plus d'ingrédients.

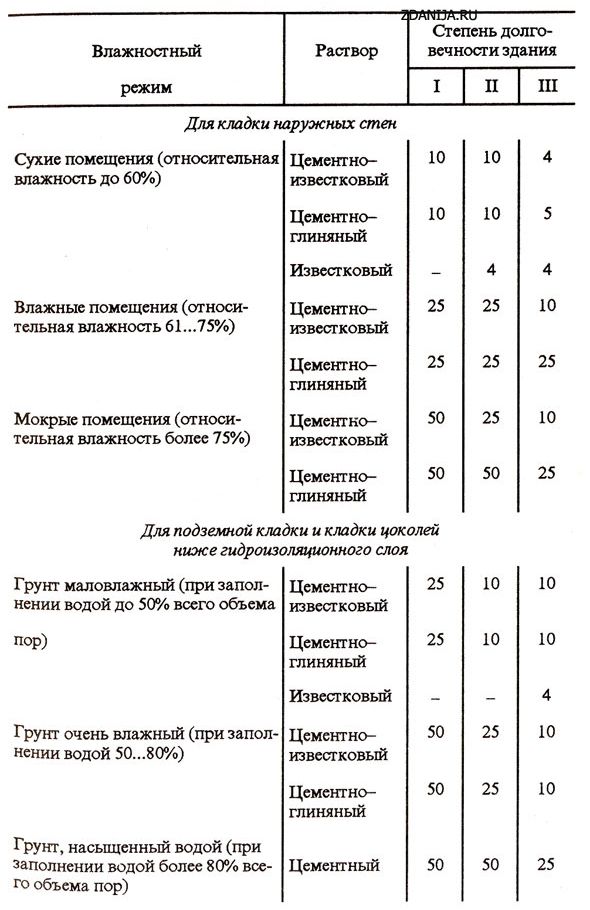

La maçonnerie est généralement posée sur un mortier de chaux ou de sable-ciment complexe. Le mortier de chaux est un type de mortier bon marché et pratique, c'est pourquoi il est le plus souvent utilisé. Cependant, il convient de noter ici que sa résistance laisse à désirer dans certains cas, il n'est donc pas recommandé d'utiliser ce type pour la maçonnerie forte. Pour cela, le mortier ciment-sable m100 ou m150 est plus adapté.

Le M100 est le plus populaire parmi tous les autres mélanges de ce type et est souvent utilisé dans la construction de maisons et dans les travaux de réparation et de construction. Il peut être utilisé pour la maçonnerie, la maçonnerie de blocs de béton, de scories et de blocs de mousse, ainsi que pour la pose de chapes sur des bases en béton.

Le mortier ciment-sable m150 est encore plus populaire. Il contient une charge fine, et quant à la pierre concassée ou aux grandes fractions d'une charge, ils n'y sont pas du tout. Les principaux composants de cette solution sont le sable et le ciment, et un peu plus de ciment est utilisé que dans la fabrication du béton de qualité M150. Il est généralement appelé mortier, mortier de ciment, mortier de plâtre. De plus, dans ce dernier cas, une certaine partie de la chaux est nécessairement ajoutée à sa composition. Dans certains cas, de l'argile peut également être ajoutée au mortier ciment-sable pour lui donner de l'élasticité.

Des codes de construction spéciaux ont été développés pour déterminer le rapport correct de sable et de ciment pour la préparation de tels mélanges. Il faut dire que la résistance de la solution, due à l'ajout de sable, augmente, mais en même temps sa plasticité diminue également. Le plus souvent, 3 parties de sable et une partie de ciment sont ajoutées à la solution. Cette solution est considérée comme classique et est utilisée le plus souvent.

Pour que le mélange soit de haute qualité, vous devez d'abord mélanger les composants à sec, mais comme pour l'eau, elle doit être ajoutée par petites portions au mélange sec. Il est nécessaire d'ajouter de l'eau jusqu'à l'obtention d'une consistance crémeuse. Après avoir reçu une telle masse, la solution doit être laissée à épaissir pendant 15 minutes, puis bien mélanger à nouveau. En principe, le ciment rempli d'eau est capable de prendre en une heure ou deux, par conséquent, de gros volumes de mortier ne doivent pas être préparés afin d'éviter le gaspillage de matériaux.

Dans des conditions d'humidité élevée ou de gel, des additifs spéciaux sont généralement introduits dans le mortier de sable-ciment.