Remplissage du sol avec de l'argile expansée

Couler un sol avec de l'argile expansée est très simple dans sa technologie, donc même un non-professionnel peut le manipuler

Le seul point important à considérer lors du coulage de la chape est l'épaisseur de sa couche. La taille minimale est de 30 millimètres

Si la chape doit avoir une épaisseur supérieure à 10 cm, elle ne doit pas être constituée d'un mélange pur de sable et de ciment. Car dans ce cas, la probabilité de rupture des dalles de sol en béton augmente considérablement, car elles ont également leur propre marge de sécurité. Par conséquent, les experts recommandent d'utiliser des charges légères, qui comprennent de l'argile expansée et des miettes de mousse, ou vous pouvez poser du GVL.

Travail préparatoire

Lors du nivellement d'un étage, vous devez tout d'abord définir le niveau auquel la nouvelle base atteindra. Pour ce faire, vous aurez besoin de tout type de niveau, par exemple, un niveau hydro ou un niveau laser.

Il est très important d'effectuer toute la procédure avec précision: faites des marques sous forme de lignes sur les murs, le long desquelles la surface sera nivelée

La deuxième étape consiste à colmater les gros défauts du sol. La plupart des gens pensent que la chape elle-même comblera toutes les fissures, trous, rainures et éclats, mais si vous décidez de faire une chape en argile expansée, il est donc probable que tous les défauts ne seront pas éliminés. Par conséquent, ce n'est pas quelque chose qui mérite d'être économisé. Pour le scellement, une solution liquide est utilisée, la même que pour la chape.

Installation de balises

La troisième étape consiste à installer des balises. Pour ce faire, vous devez déterminer le point le plus élevé de la base génitale. C'est sur elle que sera installée la première balise. Les phares sont des lattes métalliques qui sont posées le long et à travers la pièce, la divisant en sections. De l'argile expansée est coulée juste entre eux.

Pour installer des phares dans un avion, des revêtements en bois de différentes épaisseurs sont placés sous eux. Mais il existe un moyen plus simple. Pour cela, le gypse est dilué avec de l'eau et la masse résultante est placée sous forme de glissières le long de la ligne de pose du phare, qui y est installé. De plus, en utilisant le niveau habituel, il est placé horizontalement et du mortier de gypse est placé sous les zones basses.

Pour aligner les balises dans un plan, un long niveau ou une règle de deux mètres est utilisé. La distance entre les profils est définie de manière à ce qu'il vous soit pratique de poser la règle sur deux lattes adjacentes ou à travers une. Par exemple, lorsque la largeur de la pièce est de 4 m, la distance entre les profils ne doit pas dépasser 70 cm. Ainsi, le niveau couvrira calmement trois balises en même temps.

Remblayage d'argile expansée

L'étape suivante consiste à remblayer avec de l'argile expansée. C'est le moyen le plus simple de le faire, car vous devrez remplir le matériau exactement en fonction des dimensions des zones déterminées par les balises.

Le seul point auquel vous devez faire attention est la hauteur de la couche de remblai en argile expansée. Le matériau doit être réparti de manière à laisser de la place pour la chape.

Ainsi, la distance entre la couche d'argile expansée et le bord supérieur des phares devrait être d'environ 15 à 20 millimètres. Recouvrez le sol d'argile expansée et nivelez-le bien.

Verser la laitance de ciment

Préparez maintenant le lait de ciment, que vous devez remplir d'argile expansée. Le lait est un matériau liant et crée des conditions où il sera sécuritaire de marcher sur la couche d'argile expansée. Il recouvre également les granulés d'un film, les protégeant de l'humidité pénétrant par la chape.

Ceci est important, car si le coulis de ciment commence rapidement à perdre de l'humidité, ce qui réduit les caractéristiques de qualité de la chape, ce qui entraînera l'apparition de fissures, éclats et autres défauts.

Le lait de ciment est une chape sable-ciment uniquement sous forme liquide.Environ 3 fois plus d'eau est versée dans un mélange de sable et de ciment que pour une chape. remplissez une petite zone d'argile expansée, si le lait l'a traversée sans laisser de trace, c'est qu'il y a trop d'eau. Si la solution reste à la surface de l'argile expansée, il y a trop peu d'eau. Vous devez trouver un juste milieu.

Une fois que toute la surface est remplie de laitance de ciment, laissez le sol sécher pendant au moins une journée.

Mortier de chape

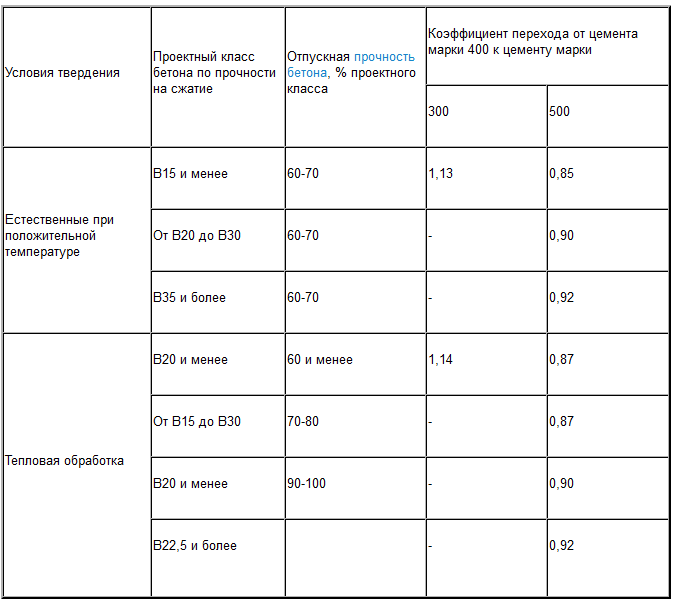

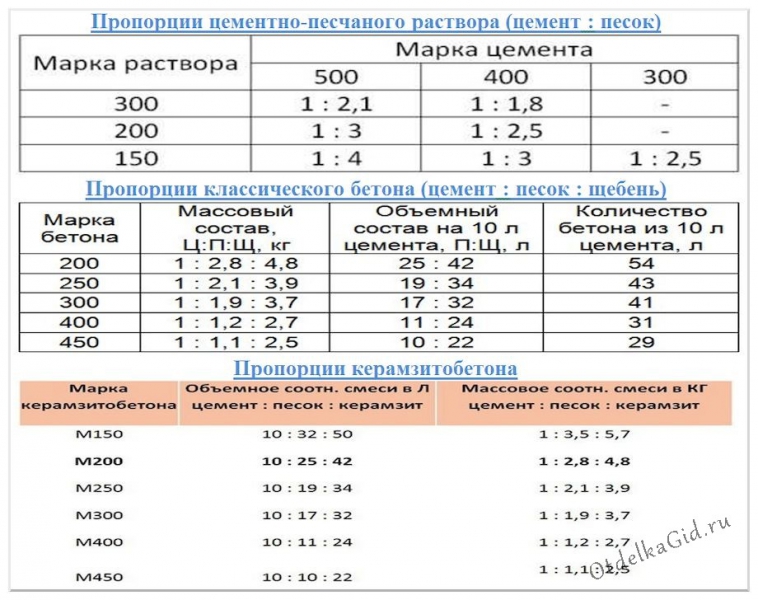

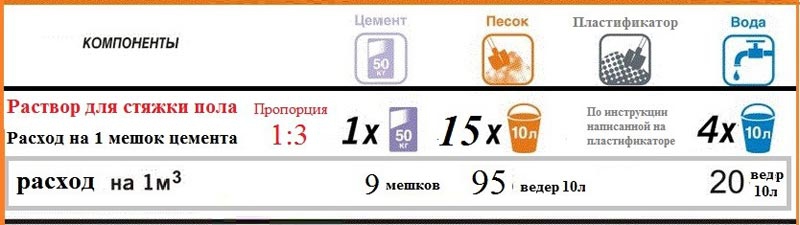

La première étape consiste à préparer une solution de chape. Pour cela, du ciment de la marque M400 est pris (plus haut, mais pas plus bas) et du sable de construction (pas de rivière). Le rapport de sable et de ciment est de 3: 1. La solution est préparée à l'aide d'un mélangeur, pas d'une pelle.

Veuillez noter qu'en règle générale, il y a 10 kg de mélange prêt à l'emploi pour 2 litres d'eau. Mais les experts disent qu'il est nécessaire de verser le mélange dans l'eau et de ne pas verser d'eau dans le mélange. Après cela, l'ensemble du mélange est agité avec un mélangeur pendant cinq minutes. Après cela, le sédiment est donné 5 minutes, et à nouveau agité pendant deux minutes. La solution peut maintenant être versée sur le sol.

Le mélange est nivelé à la truelle et pour une répartition uniforme sur toute la surface du sol, vous pouvez prendre une règle en la posant sur les balises pour étirer la masse sur toute la longueur du site.

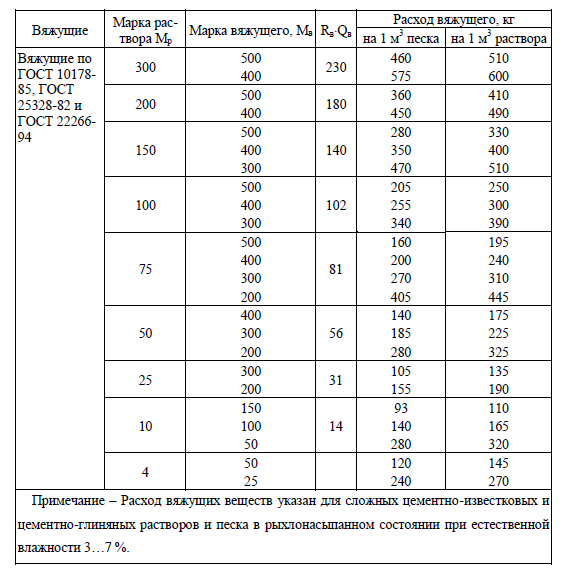

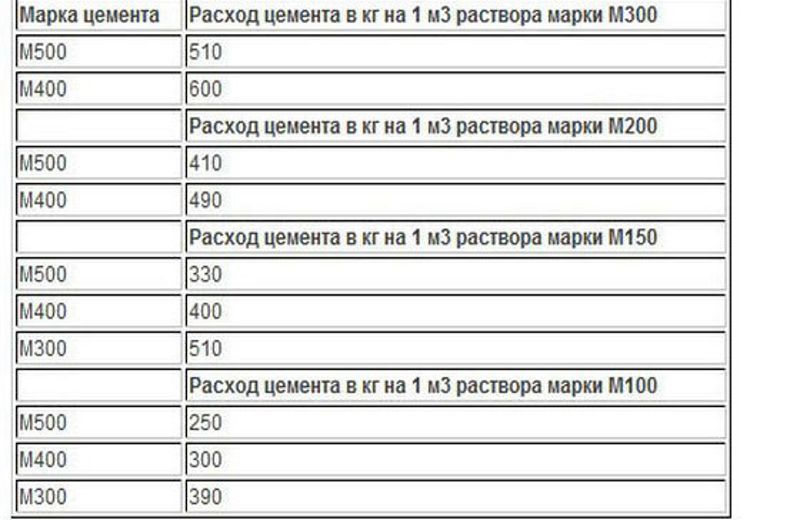

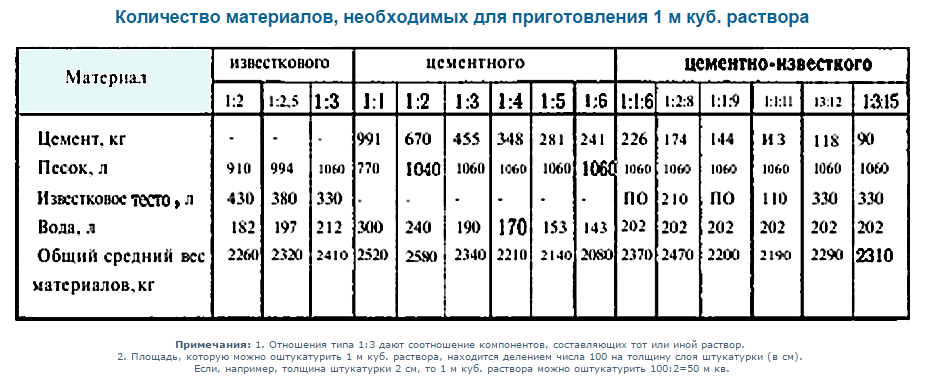

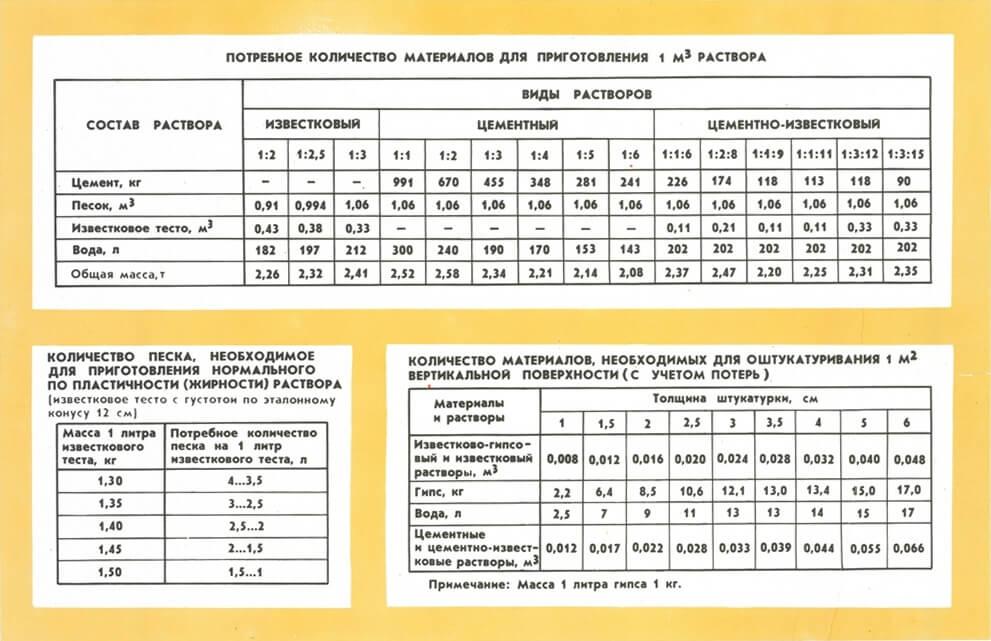

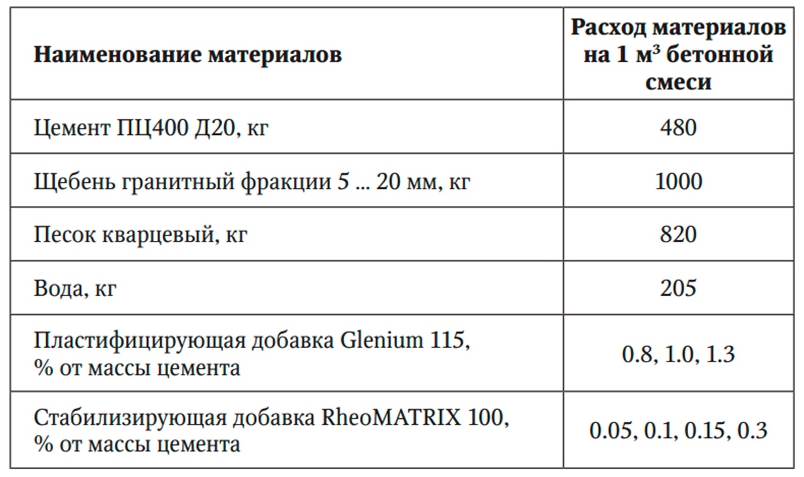

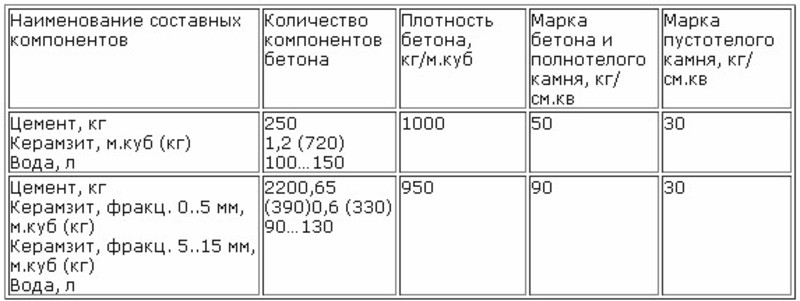

Consommation de matériaux pour la construction

| Consommation de mortier de ciment pour | Selon les taux de consommation 404 pcs. brique simple pour 1 m3 de maçonnerie. Taux de consommation des solutions est par 1 m3 - 0,25 m3 |

|---|---|

| Consommation de mortier de ciment pour parpaings | La consommation de mortier lors de la pose est deux fois moindre que lors de la pose d'un mur de briques |

| Consommation approximative de béton de sable M - 300 par chape. La densité approximative du mélange de sable et de béton: 1,7-1,75 kg / cu. dm | |

| Pour 1m/2 avec une épaisseur de 1cm = 18-20 kg. mélanges | |

| Consommation de colle à carrelage | La consommation de colle à carrelage pour 1 m2 de carrelage posé est de 10 kg. mélange sec avec une épaisseur de couche de la solution finie de 10 mm. |

| Consommation d'adhésif pour | La consommation de colle pour béton cellulaire pour 1 m3 de maçonnerie en béton cellulaire posé est de 40 kg. mélange sec. |

| Consommation de sol autonivelant | La consommation de sols autonivelants pour 1 m2 de solution finie est de 6 kg. mélange sec, avec une épaisseur de couche recommandée de 5 mm. |

| Consommation de plâtre | La consommation de plâtre pour 1 m2 de solution finie est de 10 kg. mélange sec, avec une épaisseur de couche recommandée de 10 mm. |

| Consommation de mastic | La consommation de mastic pour 1 m2 de solution finie est de 0,9 à 1,0 kg. mélanges. |

| Consommation de coulis | La consommation de coulis pour 1 m2 de carrelage posé est de 120 g, avec une épaisseur de joint recommandée de 2 mm. |

| Consommation de mélange universel M -150 |

La consommation du mélange universel M-150 pour 1 m3 de solution finie est de 1450 kg. mélange sec. |

| Consommation de mélange de maçonnerie M-200 | La consommation de mélange de maçonnerie M-200 pour 1 m3 de maçonnerie est de 350 kg. mélange de maçonnerie sec. |

| Consommation de matériau d'étanchéité | La consommation d'imperméabilisation pour 1 m2 de surface nécessitera 700 gr. mélange sec dilué à l'état de boue pour le brossage (rouleau). |

| Consommation de peinture | La consommation de peinture pour 1 m2 de murs ou de plafonds lors de la première application sur une surface plane apprêtée est de 0,3 litre, la deuxième couche lorsqu'elle est appliquée correctement est de 0,2 litre pour 1 m2. |

| Consommation de sols en polyuréthane | La consommation d'un sol autonivelant en polyuréthane appliqué sur un apprêt sans poussière est de 1,5 kg pour 1 m2 de surface de sol en béton, d'une épaisseur de 1 mm. |

| La quantité de ciment par maçonnerie | Pour préparer 1 m3 de mortier de ciment, 8 sacs de ciment de 50 kg chacun sont nécessaires. et malaxé en proportion avec du sable 1: 4, où une partie de sable est également égale à 50 kg. |

| La consommation de matériaux (hors pertes) pour la construction de 1m2 de surface d'un mur de briques d'une épaisseur d'un quart de brique est de : | |

| ciment (avec qualité de solution M-100) –5 kg ; | |

| ciment (avec qualité de solution M-75) –4 kg; | |

| ciment (avec qualité de solution M-50) –2,5 kg. | |

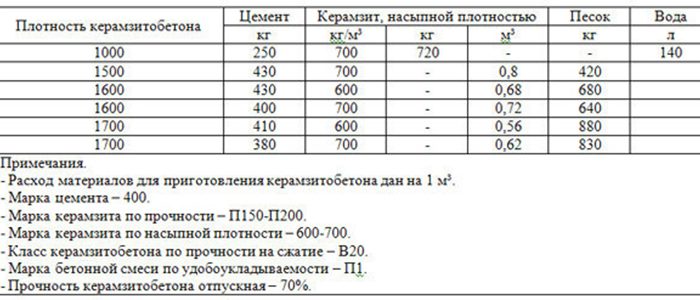

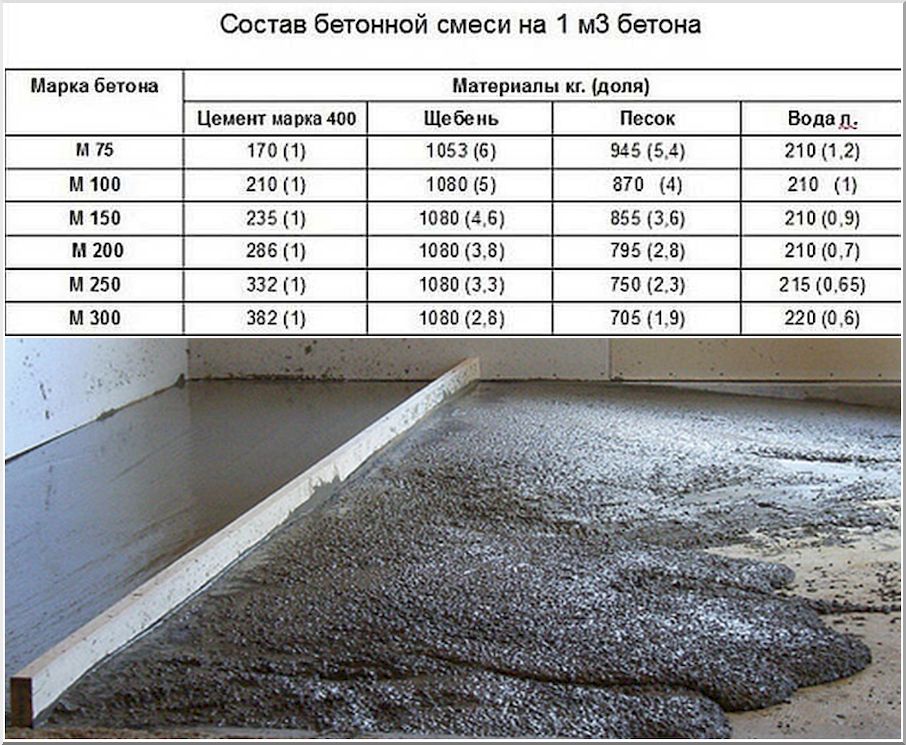

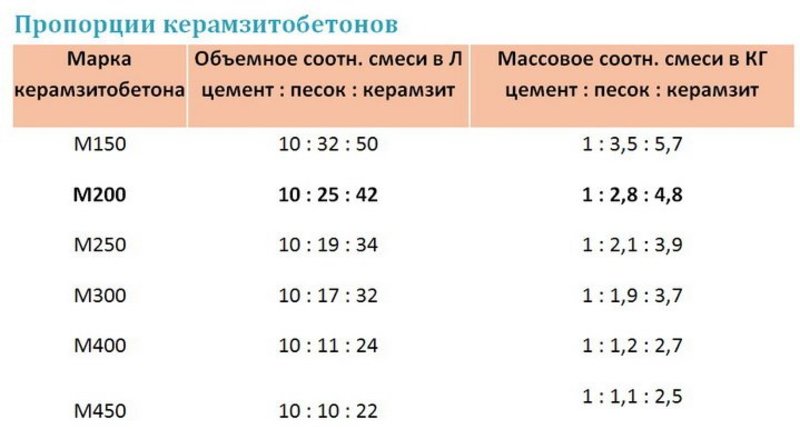

| La quantité de ciment, sable, pierre concassée dans 1m3 de béton | 1m3 M de béton 150 contient : 220 kg de ciment, 0,6 m3 de sable, 0,8 m3 de pierre concassée. |

| 1m3 M de béton 200 contient : 280 kg de ciment, 0,5 m3 de sable, 0,8 m3 de pierre concassée. | |

| 1m3 M de béton 250 contient : 330 kg de ciment, 0,5 m3 de sable, 0,8 m3 de pierre concassée. | |

| 1m3 M de béton 300 contient : 380 kg de ciment, 0,5 m3 de sable, 0,8 m3 de pierre concassée. | |

| Solution argile-sable | Le mortier d'argile est un rapport de 1: 3, où une partie de boue d'argile et trois parties de vermiculite. La solution résultante est versée avec une couche allant jusqu'à 50 mm |

| Faire une couche de mortier argilo-sableux pour chape chaude ou construire des murs encore plus chauds, vous devez mélanger un mortier argilo-sableux dans un rapport 1: 1 avec de la sciure de bois ou du parquet (paille fine hachée). La solution préparée est versée avec une couche de 20-30 cm d'épaisseur. | |

| Proportion de copeaux de béton et de mousse | Afin de créer une telle solution, qui est principalement utilisée pour isoler les sols et les sols des bains, vous devez mélanger 1 partie de mortier de ciment ordinaire (ou mortier de béton prêt à l'emploi) et 3 parties de miettes de mousse |

| Nombre de blocs dans 1 m3 de maçonnerie | Format 200x300x600 - 27 blocs en 1m3 |

| Format 200 (188) x200 (188) x400 - 62 blocs en 1 m3 | |

| Secrets de brique ou, mortier de maçonnerie + joint noir | Consommation - 1-1,5 seaux de solution par 1m2. Au lieu d'un plastifiant cher, 2 bouchons de shampoing pas cher (pour la plasticité) pour un lot de 1/4,1L. une boîte de pigment noir, et afin d'éviter l'efflorescence 200g. Solution de vinaigre à 9%. |

| Consommation de pénétrant imperméabilisant penecrite et penetron | Gramme de Penecrite par couture 25x25 mm par 1 mètre courant |

| Penetron (pour 2 couches selon la technologie) de 0,8 kg à 1,1 kg pour 1 m2, en fonction du jeu et des irrégularités de la surface |

Technologie de coulée au sol avec de l'argile expansée

Dans l'industrie de la construction, il existe deux options principales pour les revêtements de sol :

L'argile expansée peut être utilisée de n'importe quelle manière, pour cette raison, les côtés positifs et négatifs doivent être pris en compte pour chaque cas.

Des sols autonivelants sont aménagés dans des maisons ou des appartements de faible hauteur. Le dispositif de chapes brutes et finales réduit la hauteur des locaux de quatre à cinq centimètres, et cet indicateur dépend de la pente et des zones défectueuses de la surface du sol. Le monolithe, pour ainsi dire, minimise les vibrations, le bourdonnement, exclut la possibilité d'apparition de parasites sous le sol. Mais il y a un autre côté de la médaille - le monolithe est un pont froid. Pour garder le sol au chaud, il doit être équipé d'un système de chauffage.

Les avantages incluent également :

- efficacité des travaux d'installation;

- longue période d'exploitation;

- résistance à l'usure;

- haute résistance aux dommages mécaniques;

- un large choix de matériaux pour la finition et la finition.

Seuls ces sols n'ont pas d'isolation naturelle et se distinguent par une isolation acoustique minimale.

La version du sol marqueté est plus compliquée. Tout d'abord, vous devez préparer une base de cadre dans laquelle de l'argile expansée sera ensuite coulée ou un autre matériau isolant sera posé, sur lequel la chape sera coulée. Le processus est laborieux, mais les résultats sont pleinement justifiés.

Les qualités positives de ce sol sont :

- haut degré d'isolation phonique;

- isolation naturelle;

- réduction des coûts financiers pour la mise en œuvre d'une chape brute ;

- résistance aux températures extrêmes.

En plus des avantages énumérés, il existe également des aspects négatifs:

- durée des travaux d'installation;

- la hauteur du cadre et de la couche de remplissage est d'une dizaine de centimètres ;

- il existe une forte probabilité de dommages dus à des influences mécaniques.

Si l'on considère l'aspect esthétique de la question, le choix de l'option de revêtement de sol ne dépend que de la hauteur du plafond. Du point de vue de la pratique, tout le monde veut obtenir un bon résultat. S'il est nécessaire d'installer un chauffage par le sol dans une maison privée, il est recommandé de choisir une conception de composition.

Outils et matériaux

La technologie de production de béton et le déversement d'argile expansée avec du lait de ciment impliquent la présence des matériaux et outils suivants :

- argile expansée, sable, matériau cimentaire;

- pelles pelle;

- bétonnières ou grande capacité pour faire des mélanges;

- règlements;

- niveau du bâtiment;

- profilé métallique;

- pilon ou rouleau.

Préparation de la base

La base de l'ancien sol en béton est nettoyée des débris et de la poussière. Afin de rendre le nouveau sol uniforme, des balises sont définies. Le moyen le plus simple est d'utiliser des profilés métalliques. Les lattes sont fixées d'un mur à l'autre avec un pas égal à la longueur de la règle.Le niveau est utilisé pour déterminer l'angle d'inclinaison. Si les différences de sol sont notables, des pierres ou des planches doivent être placées sous les lattes. Il est beaucoup plus économique d'utiliser des clous et une corde comme balises. Mais dans ce cas, il faudra prendre en compte la fluidité maximale de la solution pour que la surface soit plane.

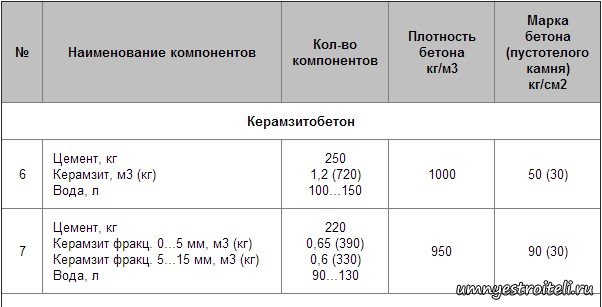

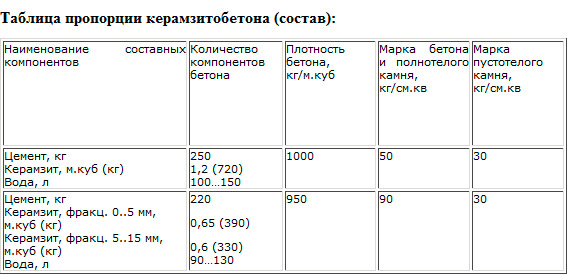

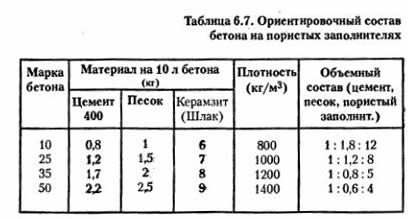

Le remplissage est effectué avec du béton d'argile expansé préparé. Pour ce faire, combinez trois parties de sable, une - matériau cimentaire et une - argile expansée. Une telle solution a un bon indicateur de résistance. Avec une augmentation de la proportion d'argile expansée, le sol s'avère plus chaud, mais il commence rapidement à se fissurer et à s'effriter. La même situation se produit lors de la manipulation du sable. La solution devrait s'avérer clairsemée afin de combler tous les vides et irrégularités.

Remplissage de la chape brute

Passons à la prochaine étape de travail. La solution préparée est versée sur le sol en sections disposées avec des lattes métalliques. Après cela, la masse est nivelée et percutée. Pour travailler confortablement, vous devez commencer par les murs du fond et vous diriger progressivement vers la sortie. Le sol nivelé devrait tenir dans les trois jours. La chape rugueuse est arrosée quotidiennement avec de l'eau afin que les fissures n'apparaissent pas.

Couler la chape de finition

Cet élément est nécessaire lorsqu'il est prévu d'utiliser un sol autonivelant autonivelant. Les matériaux, en règle générale, sont vendus dans un état préparé pour le travail, et il ne reste plus qu'à verser soigneusement le contenu des seaux sur la surface.

Mais si tout est fait correctement lors de la disposition de la chape brute, le sol s'avère alors suffisant pour poser des carreaux, du parquet ou des panneaux stratifiés sur sa surface.

Le lait de ciment et son utilisation

De nombreux matériaux sont utilisés dans la construction. Travailler avec eux nécessite des connaissances et des techniques particulières. L'un de ces matériaux est le lait de ciment, qui est à la fois un déchet de production et une solution spéciale nécessaire pour travailler avec tel ou tel matériau. Son utilisation n'est pas réglementée par les normes GOST. Par conséquent, les proportions et l'application correctes ne dépendent que des connaissances du maître.

Lait de ciment. Définition. Composition et proportions

Il existe deux concepts de lait de ciment : 1. Le lait de ciment est un mélange eau-ciment qui est dilué à l'état liquide, sans utilisation de sable ni de charge. Il n'y a pas de proportions exactes pour la préparation de tels mélanges de ciment, ils sont sélectionnés dans chaque situation spécifique. 2. Lors de la construction d'une structure en béton armé, un peu de liquide est libéré par vibration, il s'agit de lait de ciment. Après sa libération, il est nécessaire d'arrêter les vibrations pour que la solution ne se stratifie pas. La base de la formation du lait peut être une solution aqueuse d'hydroxyde de calcium qui, après la pose du revêtement, remonte à la surface et, en réaction avec le dioxyde de carbone, se transforme en un film de carbonate de calcium insoluble dans l'eau.

Il peut également être formé à partir de sels de métaux alcalins dans le béton, de déchets de cendres de centrales électriques ou d'autres impuretés ajoutées au béton. Lors de la création d'un mortier eau-ciment, l'interaction avec les autres substances du mélange et lors de sa sortie dans l'air (sous l'influence du CO2) est carbonisée. Une mauvaise utilisation de l'eau dans la solution peut être une autre cause de formation de peau. Le film interfère avec l'adhérence de la base en béton et des matériaux de finition. Le lait doit être enlevé, sinon il s'écaillera et tombera avec la peinture. Au lieu d'un monolithe, trois couches de matériau sont obtenues, ce qui réduit de moitié la résistance attendue. Chaque couche accepte la charge séparément, pas dans son ensemble. Si trop de liquide est libéré, cela signifie que l'équilibre eau-ciment ou le nombre de constituants a été perturbé.

Comment enlever la laitance de ciment ?

Le film est retiré par action chimique ou mécanique.La méthode chimique consiste à utiliser des solutions acides, qui détruisent non seulement le film, mais affectent également négativement le béton lui-même. Les méthodes mécaniques d'élimination du lait sont son "raclage" avec des machines de sablage ou de grenaillage, l'inconvénient de l'utilisation de cette méthode est que l'utilisation de l'équipement nécessaire est un processus coûteux et laborieux, en même temps il ne fonctionne pas bien dans des conditions difficiles. endroits à atteindre. Le moyen le plus simple d'enlever le film, bien que pas le plus efficace, est d'utiliser un jet d'eau ou un jet d'eau/air. Cette méthode ne peut pas être utilisée lorsque des films insolubles dans l'eau se forment, car au lieu de l'enlever, un film d'huile adhésif se forme à la surface. Le nettoyage à sec mécanique se fait également à la main à l'aide de brosses métalliques et de balais.

L'écrémage du lait à l'aide d'acide chlorhydrique ou acétique est une méthode acceptable mais déraisonnable. Pour protéger contre l'effet négatif de l'acide chlorhydrique froid sur le ciment, il est neutralisé à l'aide d'un alcali concentré, qui est appliqué sur le revêtement en béton, après quoi la surface est lavée à l'eau. Cela réduit l'érosion du revêtement, mais de toute façon, avant le revêtement ultérieur de la base avec un matériau décoratif, la surface doit être dépoussiérée.

Lait de ciment - application

Le lait de ciment est utilisé comme : • fixateur de surface, lorsqu'il est nécessaire de protéger une surface en pierre des effets de l'environnement extérieur, c'est une méthode de repassage du béton, • protection contre la corrosion de l'intérieur des cuves métalliques, • comme composant du ciment partie d'une fondation légère en laitier granulaire ou en argile expansée (1 partie de ciment 2 partie d'eau), • la première étape lors de l'utilisation de pompes à béton.

Le lait de ciment est un produit qui se dégage d'un mélange eau-ciment après sa pose. Il forme un film à la surface du revêtement, ce qui empêche la connexion monolithique de la base et du revêtement décoratif, ce qui diminue la résistance de la structure. Pour éliminer la laitance de ciment, des méthodes chimiques et mécaniques sont utilisées, chacune ayant ses propres avantages et inconvénients d'utilisation.

Types de formulation et exigences

La principale caractéristique d'un coulis de ciment est sa résistance. Cela est dû au rapport entre le ciment et le sable. La composition du produit peut être modifiée par pièce, ce qui permet d'obtenir plusieurs types de mélanges. Chacun d'eux est destiné à être utilisé dans un environnement spécifique.

Par conséquent, il est important de bien préparer les produits lors de la construction de diverses installations.

Les types

L'un des critères pour diviser les mélanges de ciment en types est la proportion de composants internes

Il est à noter qu'une seule marque de ciment peut être présente dans une composition. Mais ils peuvent aussi changer, car la force ne dépendra que de la concentration des composants.

Ils sont classiquement divisés en plusieurs marques.

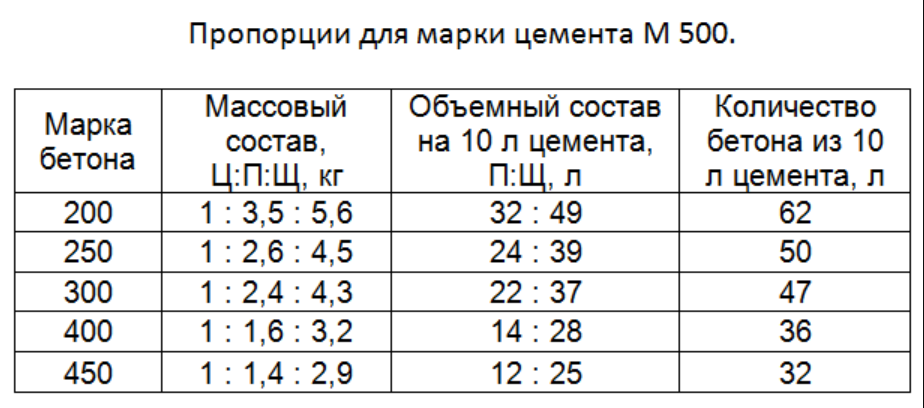

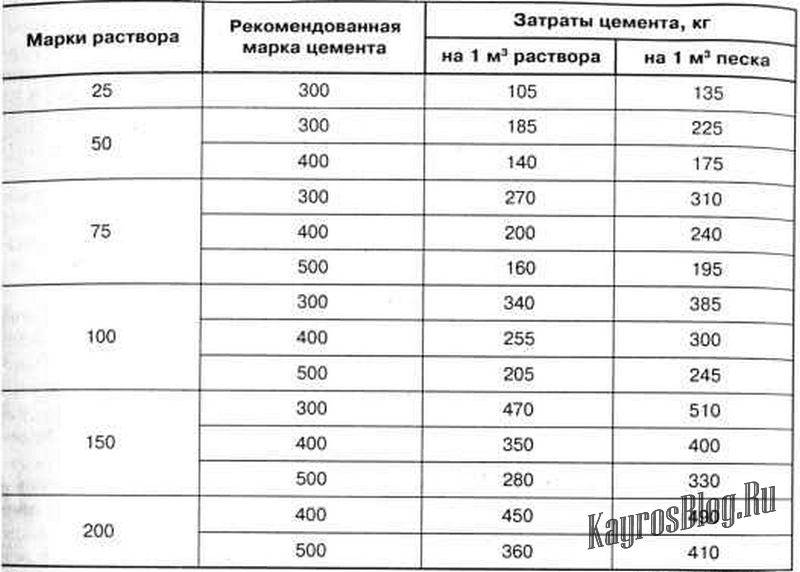

- M100 (M150) - ces mélanges se caractérisent par une faible résistance. Pour leur préparation, vous pouvez utiliser les qualités de ciment M200 – M500. Mais en même temps, il est nécessaire de sélectionner correctement les proportions des composants ciment-sable.

- M200 est l'un des types de solutions les plus courants. Il est très souvent utilisé dans la vie courante pour la construction de chemins et ou la formation de revêtements qui ne se prêtent pas à des charges importantes. Ce mélange sèche relativement vite, mais en même temps il nécessite le respect de certaines conditions microclimatiques.

- M300 - ce type de solution peut déjà être attribué à des types concrets. Il est utilisé pour préparer le béton, à partir duquel des dalles de sol solides sont ensuite fabriquées, les fondations sont coulées et bien plus encore.

- Le M400 est un béton durable composé de ciments de haute qualité (M350, M400, M500). Il est utilisé dans la construction de fondations pour les bâtiments à plusieurs étages. Cette solution constitue la base de la fabrication de dalles de plancher en béton armé et d'autres produits similaires.

- Le M500 est le béton le plus durable pouvant supporter des charges très élevées. Il conserve ses propriétés d'origine pendant de nombreuses années et sous l'influence de divers irritants.

Additifs

Qualité du ciment dépend de presque tous ses composants présents à l'intérieur. Parfois, les propriétés d'un mélange sable-ciment ne suffisent pas, vous devez donc les adapter à certaines conditions.

Plusieurs produits sont aujourd'hui utilisés comme additifs pour mortiers de ciment.

Chaux. Seuls ses types trempés sont utilisés comme additifs. L'introduction de cette substance vous permet d'augmenter légèrement la perméabilité et la résistance à la vapeur. Mais pour préparer de tels produits, vous devez respecter les proportions exactes. Très souvent, les enduits sont fabriqués à base de chaux, qui sont parfaitement appliqués sur les murs.

PVA. L'adhésif améliore l'adhérence et la plasticité du mortier

Il est important de choisir la bonne concentration de l'additif afin d'obtenir un bon mélange.

Détergents. De tels produits affectent la plasticité de la solution.

Ils ne sont ajoutés à la composition qu'après eau. Ici aussi, la dose exacte d'impureté par unité de volume doit être respectée.

Noir de carbone ou graphite. Ces substances n'affectent pratiquement pas les propriétés physiques du mélange. Ils ne sont utilisés que comme colorants pour changer la couleur du produit fini.

Comment sont affichés les phares ?

Le point le plus élevé est choisi comme point de référence. La balise "principale" est posée dessus, d'une hauteur d'au moins 6 mm. Les autres devraient être assimilés à lui. Ils sont fixés avec du mortier de ciment ou de l'albâtre. Si seulement ils se tenaient solidement. Dans ce cas, tout doit être fait assez rapidement.

À l'aide d'un niveau de toute nature, le bord prévu de la chape est marqué sur les murs. Des lignes sont tracées le long des marques, généralement un fil de teinture est utilisé

La connexion des lignes est importante ! L'ensemble du sous-sol est divisé par des phares en parties de 1 m de large avec un point de référence sur la ligne

Il leur est facile de niveler la couche d'argile expansée à l'avenir.

Lors du marquage, tenez compte de la hauteur du revêtement de finition dans les autres pièces. Cela est nécessaire pour éviter les seuils inutiles. Vous devez également tenir compte de la présence de fils, de podiums, etc. Pour une installation plus fiable des phares, de l'argile expansée peut être renversée avec un mélange. À partir de deux sacs (50 kg) pour 1 m2, une couche de 4 cm se révélera.

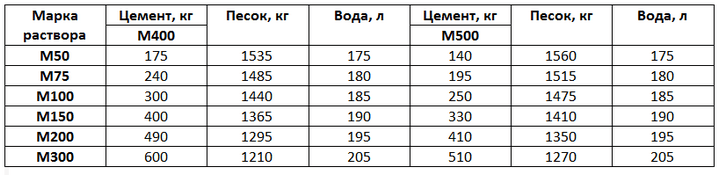

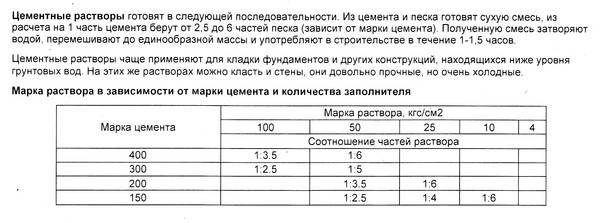

Mortier pour maçonnerie: composition et proportions

Lors de la construction d'un bâtiment, divers mortiers sont utilisés pour la maçonnerie, car tout dépend ici du nombre d'étages du bâtiment, de la mobilité du sol et du type de structure à ériger. Voyons quel mortier pour maçonnerie est applicable dans tel ou tel cas.

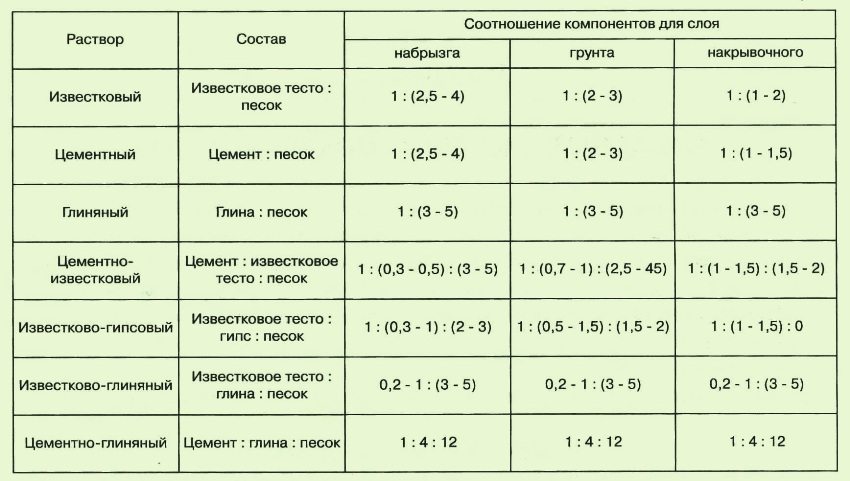

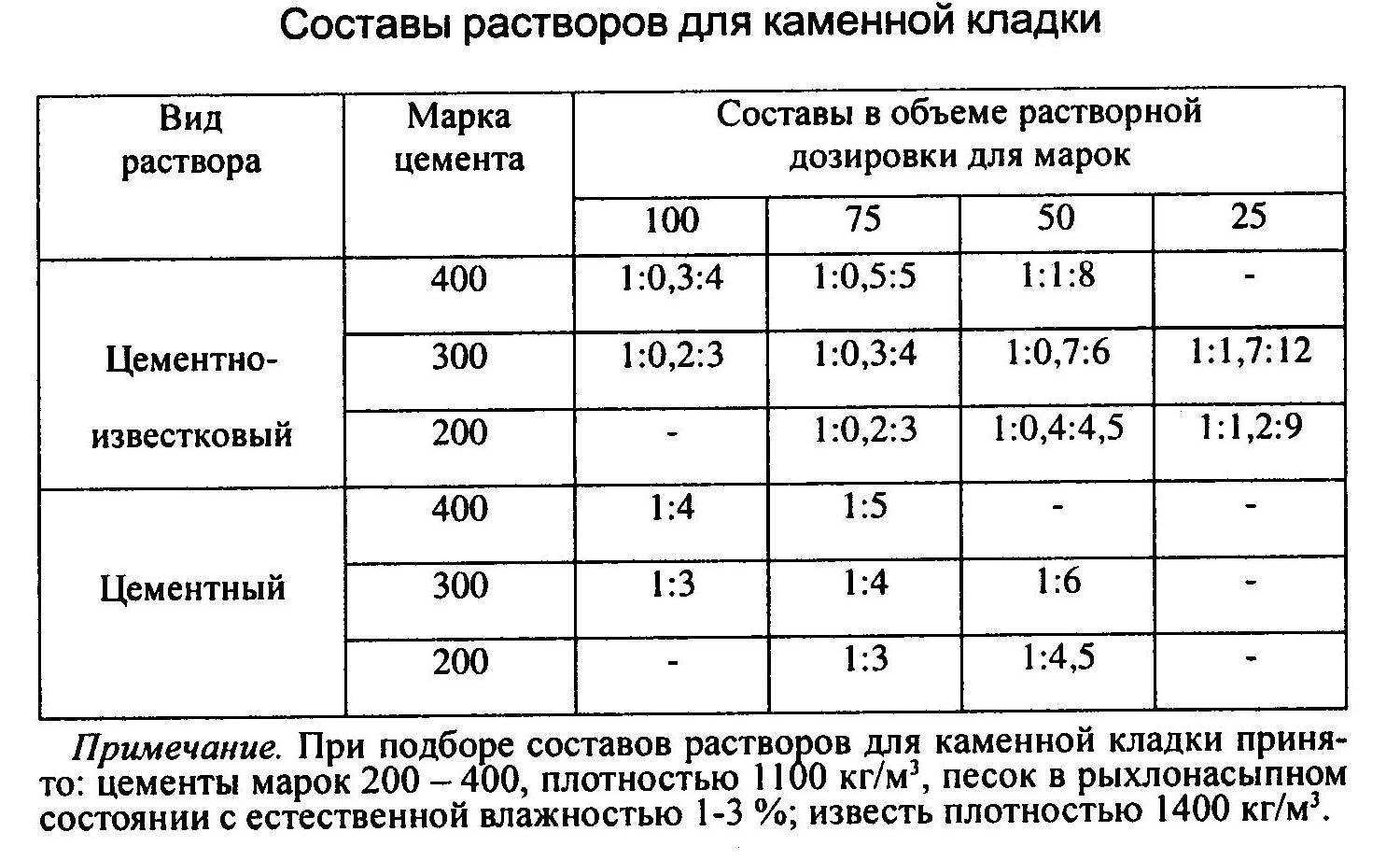

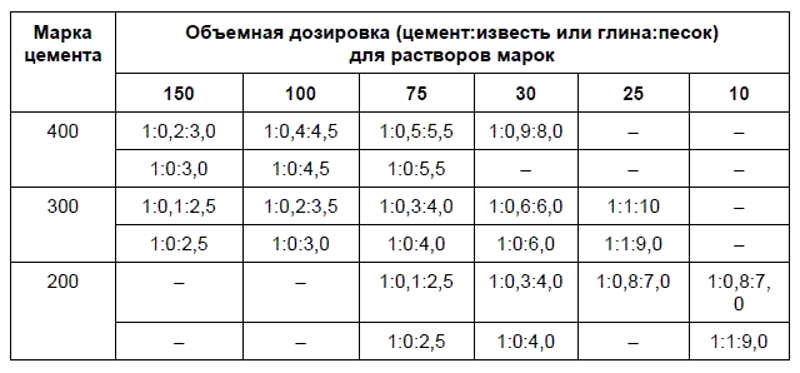

Tout d'abord, découvrons les types de mortiers pour la maçonnerie. Il n'y en a que trois : la chaux, le ciment-chaux et le ciment. Mortier en raison de leur faible résistance, ils sont rarement utilisés, bien que pour améliorer les qualités du ciment - oui.

Mortier de chaux-ciment se compose de chaux éteinte, qui est diluée avec de l'eau à l'épaisseur du lait, du ciment et du sable. Pour préparer une telle solution, le ciment et le sable sont soigneusement mélangés, après quoi de la chaux filtrée est ajoutée. Cette technique simple vous permet d'augmenter la plasticité de la solution, il est donc beaucoup plus facile de travailler avec. Ce mortier peut être utilisé pour presque tous les types de maçonnerie.

Normal mortier de ciment aussi très souvent utilisé dans la construction. Il est composé de sable et de ciment. La quantité de sable dans le coulis de ciment dépend uniquement de la qualité du ciment acheté. Le mortier de ciment est inférieur au ciment-chaux en termes de mobilité, il est donc plus difficile de travailler avec.

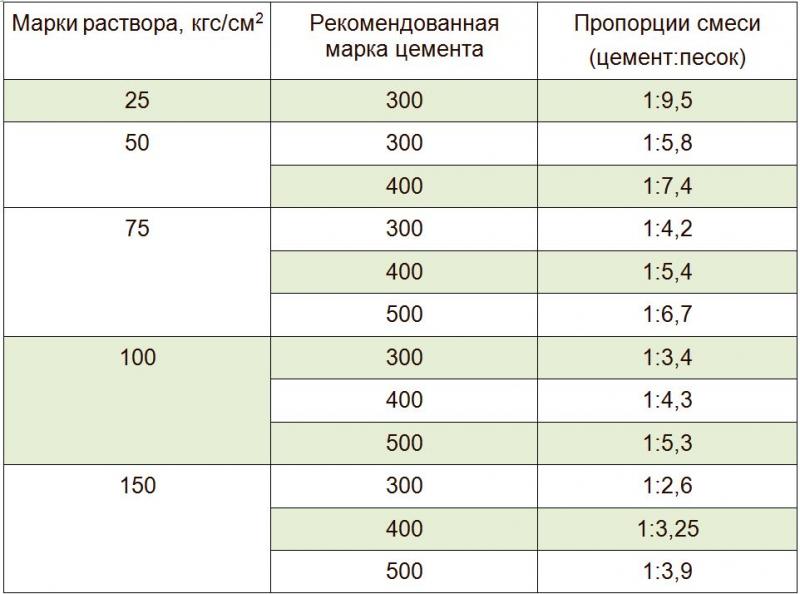

Regardons maintenant les marques de solutions. qui sont utilisés dans la construction

La marque est très importante à connaître, car les proportions du mortier pour la pose de briques en dépendent directement

solution M50 habituellement utilisé pour sceller les fissures et les joints à l'intérieur pendant les réparations. M75 utilisé pour les cloisons et les murs à l'intérieur.Pour la maçonnerie extérieure, cette solution est utilisée uniquement pour la construction de structures temporaires.

Solution de marque M100 utilisé pour remplir les joints de panneaux, chape, maçonnerie (à partir de briques pleines et grandes). Il est permis d'utiliser du mortier pour la pose de la partie souterraine de la fondation en briques.

Solution de marque M150 utilisé pour remplir les joints de structures en béton lourd et chapes. Cette solution a une résistance très élevée, par conséquent, dans celle-ci, ainsi que dans les qualités supérieures, il est inacceptable d'utiliser des composants offrant une plus grande élasticité (chaux, gypse, argile).

Pour les travaux de maçonnerie, ils ne sont presque jamais utilisés solution M250... car il est principalement utilisé pour la fabrication de chapes particulièrement résistantes et pour la pose de sols monolithiques non chargés.

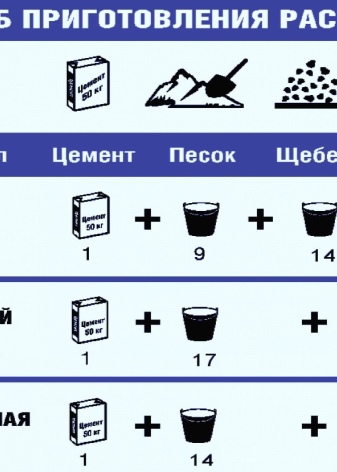

Maintenant, traitons les proportions des composants de la solution... Habituellement, le rapport suivant est utilisé pour préparer la solution: de 1: 3 à 1: 6 (ciment-sable). La quantité de sable dépend de la qualité du ciment. Plus la qualité du ciment est élevée, plus il faudra de sable pour préparer le mortier.

Pour préparer M100... comme l'un des mortiers les plus populaires pour la maçonnerie, un simple rapport de 1: 4 (si le ciment de qualité M400) ou 1: 5 (ciment M500) est utilisé. Pour rendre la solution plus élastique, on peut y introduire de la chaux, dans ce cas les proportions pour M100 seront les suivantes : 1 : 3 : 0,2 (ciment M400, sable, chaux) ou 1 : 4 : 0,3 (ciment M500, sable , chaux).

Lors de la préparation d'une bonne solution, prenez quantité d'eau optimale... Pour un mortier de ciment conventionnel, la quantité optimale est considérée comme étant de 0,8 partie d'eau pour 1 partie de ciment. Pour préparer le mélange, utilisez uniquement de l'eau froide et propre !

À bien des égards, la qualité de la solution dépend du sable. Il doit être propre, sans pierres diverses. Pour les mortiers de maçonnerie utiliser sable de construction avec une granulométrie de 2 à 2,5 mm... Avant de préparer la solution, le sable doit être tamisé, car ainsi il se mélange beaucoup mieux avec le ciment.

Jamais ne préparez pas beaucoup de solution... après tout, après seulement 30 minutes, il devient inutilisable. Gardez également à l'esprit que la solution finie doit être agitée de temps en temps. Lorsque des particules lourdes se déposent au fond, la solution devient hétérogène et se stratifie. Il est impossible de faire de la maçonnerie avec une telle solution.

Conseils populaires

- Test d'érudition difficile : 10 Nous vous invitons à vous essayer...

- Test d'érudition : maîtriser 10 Dix questions, et dans chaque ...

- Test : avez-vous un petit truc stable qui a mal tourné...

- Le test d'érudition qui est passé Secouer vos connaissances en entreprise ?...

- Un test rapide d'érudition de Essayez notre test et ...

- Test d'érudition : Montrez à quel point la curiosité est un très bon trait...

- Test d'érudition, qui est réussi Nous vous invitons à tester vos connaissances...

- Que ne peut-on pas dire devant le miroir ? Le miroir comme sujet d'usage fréquent...

- Test difficile pour l'érudition : seulement Dix questions, quatre réponses possibles, ...

- Un test intéressant: quel hémisphère du cerveau Il existe une théorie selon laquelle la gauche et ...

Technologie de cuisson

Avant de fabriquer du lait de ciment, vous devez déterminer l'étendue des travaux et effectuer des calculs, mesurer le volume des composants. Habituellement, le rapport est le suivant : une partie de ciment et 2-3 parties d'eau.

Préparation des solutions :

- Mesure du volume de ciment requis.

- Ajouter un petit volume d'eau à la poudre, bien mélanger le mélange jusqu'à consistance lisse.

- Ajouter progressivement de l'eau sans arrêter l'agitation de la solution jusqu'à atteindre le niveau de fluidité souhaité.

S'il y a peu de ciment, une petite partie en proportion peut être remplacée par de la chaux éteinte (mais pas beaucoup, car cela affectera la qualité du mélange). Parfois, pour mélanger la solution, un apprêt est choisi comme composant complémentaire.Il faut le rappeler : pour que le lait de ciment soit homogène, il est préférable de tamiser le ciment à travers un tamis fin.

La proportion exacte des composants pour la préparation du lait de ciment n'est pas indiquée dans les normes et les GOST. Par conséquent, chaque maître prépare un mélange basé sur sa propre intuition et des conseils professionnels.

Plusieurs recettes optimales pour mélanger une solution :

Selon la composition, le lait peut avoir une consistance et un aspect différents - d'une solution liquide grise à une suspension ou à une pâte. Il est préférable de mélanger la solution à l'aide d'un accessoire spécial pour perceuse électrique ou marteau perforateur (cela permettra d'éviter les risques de grumeaux). De la chaux éteinte est ajoutée pour augmenter la plasticité du mélange. Si le lait est pétri pour être versé, il doit avoir une consistance de verre liquide.

De nombreux maîtres suivent également cette règle : pour obtenir le mélange optimal de lait de ciment, ajoutez 3 fois plus d'eau qu'indiqué dans la recette. Mais il peut y avoir des nuances, donc la cohérence doit être vérifiée.

Comment trouver la consistance optimale pour le coulage de l'argile expansée :

- Déversement d'une petite zone de remblayage avec du matériau.

- Attendre 15-20 minutes et observer la couche : si la solution s'est complètement infiltrée, disparaissant sans laisser de trace de la surface, elle est trop liquide. Lorsque toute la solution (au moins la plupart) est à la surface, il est préférable d'ajouter de l'eau.

- L'option la plus optimale est lorsque 75 % du lait s'est infiltré à travers l'argile expansée, mais qu'il n'y a pas grand-chose par dessus.

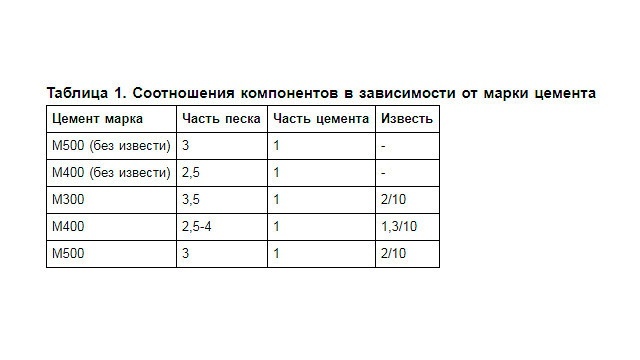

La composition et les proportions d'une solution de qualité

Les proportions du mortier pour la pose de briques sont déterminées en fonction d'indicateurs tels que le nombre d'étages du bâtiment, le type de structure à ériger, le type de sol, etc.

Les proportions du mortier pour la pose de briques sont déterminées en fonction d'indicateurs tels que le nombre d'étages du bâtiment, le type de structure à ériger, le type de sol, etc.

Pour la maçonnerie des bâtiments d'un étage, un mortier de chaux est utilisé, qui se caractérise par une facilité d'installation et une excellente "ténacité". Les proportions optimales de sable et de chaux sont de 4: 1.

Le mortier de ciment est utilisé pour la pose de murs d'une épaisseur inférieure à 0,25 mètre. Le rapport sable-ciment doit être de 3 : 1 à 6 : 1, en fonction des caractéristiques de la structure à ériger et de la marque de ciment.

Le mortier pour la pose de briques est préparé en deux étapes: d'abord, les composants secs sont mélangés, puis de l'eau est versée. L'eau doit être propre et froide.

La consommation d'eau optimale pour un mortier ciment-sable est de 0,8 partie d'eau pour une partie de ciment.

La marque populaire de mortier pour maçonnerie 75 est préparée à partir de ciment, de chaux et de sable dans les proportions suivantes : 1. 0,8. 7. Des colorants spéciaux peuvent être ajoutés au mortier pour briques de parement afin de réaliser certaines idées de conception, par exemple en combinant des briques de parement jaunes avec des joints bruns.

Pour les structures en briques réfractaires, qui devraient être exposées à des températures élevées, une solution spéciale d'argile sablonneuse est utilisée avec l'ajout d'argile réfractaire ou de poudre d'argile réfractaire. Cette solution est parfaite pour la pose de poêles ou cheminées en briques réfractaires.

Préparation du mélange

La technologie de préparation du coulis de ciment est assez simple. Tout d'abord, calculez combien de travail est censé être fait. Sur cette base, calculez et mesurez la quantité de ciment requise

Il est important de se rappeler qu'il devrait y avoir 2 à 3 fois plus d'eau que de ciment. Une telle solution n'est régie par aucune norme, donc, en fonction de la tâche spécifique

Ce qui suit est assez simple :

- ajouter une petite quantité d'eau à la quantité mesurée de ciment et remuer pour obtenir une consistance homogène .;

- sans cesser d'intervenir, ajouter progressivement de l'eau pour rendre le lait plus fluide et homogène ;

- dans le cas où il n'y aurait pas assez de ciment pour préparer la quantité requise du mélange, la chaux éteinte peut sauver la situation. Il peut remplacer une petite partie de la poudre de ciment.

Parfois, pour la préparation du lait de ciment, un apprêt est également utilisé comme composant supplémentaire. Après agitation, le mélange d'apprêt peut être passé à travers un tamis pour éliminer les grumeaux et les débris. Cela aidera à obtenir un mélange plus homogène.

Le plus souvent, les types de recettes de cuisine suivants sont utilisés, en fonction du travail à effectuer:

- si la tâche consiste à colmater les fissures avec une solution, vous devez mélanger de la poudre de ciment avec de l'eau dans un rapport 1: 2;

- pour renforcer la chape, le ciment ne doit pas être présent dans la solution à plus d'un tiers;

- pour faire un intercalaire sous la fondation, vous devez mélanger du ciment avec de l'eau également en quantités égales;

- si la tâche consiste à remplir une couche de lait après le remplissage d'argile expansée, le mélange doit être plus fluide. Il faut respecter les proportions - 1 partie de ciment pour 3 parties d'eau;

- pour la décoration murale, une masse plus fluide est également utilisée, qui peut être obtenue en mélangeant de la poudre de ciment avec de l'eau, dans des proportions de 1: 3. Dans le même temps, il n'y a aucune différence selon que la décoration murale interne ou externe est réalisée.

Pour obtenir une consistance plus uniforme de la solution finie, il est conseillé d'utiliser une perceuse avec une buse spéciale en forme de fouet. Il éliminera les grumeaux après le mélange. Et en ajoutant de la chaux éteinte au mélange de ciment, vous pouvez obtenir une plus grande plasticité. La consistance dans ce cas ressemblera à du verre liquide.

Pour verser de l'argile expansée, vous devez préparer une solution de densité optimale. Pour vérifier si le coulis de ciment obtenu répond aux exigences spécifiées, effectuez la séquence d'actions suivante :

- sur une surface recouverte d'argile expansée, sélectionnez une petite zone, remplissez-la du mélange obtenu;

- attendre 20 minutes que le liquide sèche et saturer l'argile expansée ;

- après le temps imparti, vérifiez le résultat ;

- dans le cas où la solution s'échappait à l'intérieur de l'argile expansée et qu'il ne restait rien à la surface - le lait s'est avéré être liquide. Ajoutez-y plus de ciment;

- si la majeure partie de la solution reste à la surface - le lait est trop épais, diluez-le un peu avec de l'eau;

- une bonne option sera celle où la majeure partie de la solution s'infiltre dans l'argile expansée, mais une fine couche de ciment coulé reste à la surface. Ainsi, les particules d'argile expansée adhéreront de manière fiable et sa surface sera plus lisse et plus uniforme, en raison de la fine couche de mortier gelée.