Quelle est la brique la plus populaire parmi les fabricants et les développeurs ?

Saviez-vous que la classification des briques est extrêmement large ?

Elle repose sur un certain nombre de facteurs qui distinguent les matériaux les uns des autres selon certains critères. Donc, avant d'envisager la production de briques, voyons quels produits peuvent être fabriqués dans l'usine.

Variétés de céramiques

Le matériau céramique est le plus courant. Cela est dû à sa longue existence et à son utilisation, ainsi qu'à un ensemble de caractéristiques qui répondent aux exigences de base de la construction.

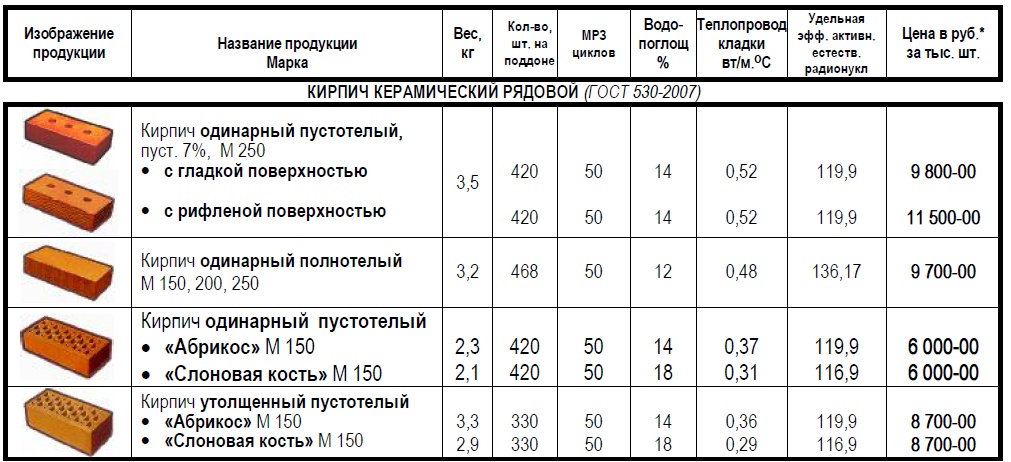

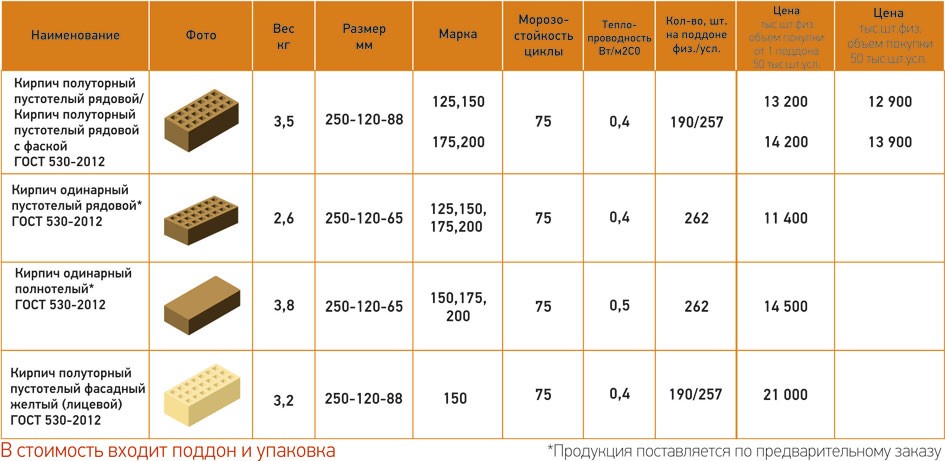

Utilisons le tableau et familiarisons-nous avec les variétés actuellement produites par les plantes.

Tableau 1. Types de briques en céramique :

Selon la destination

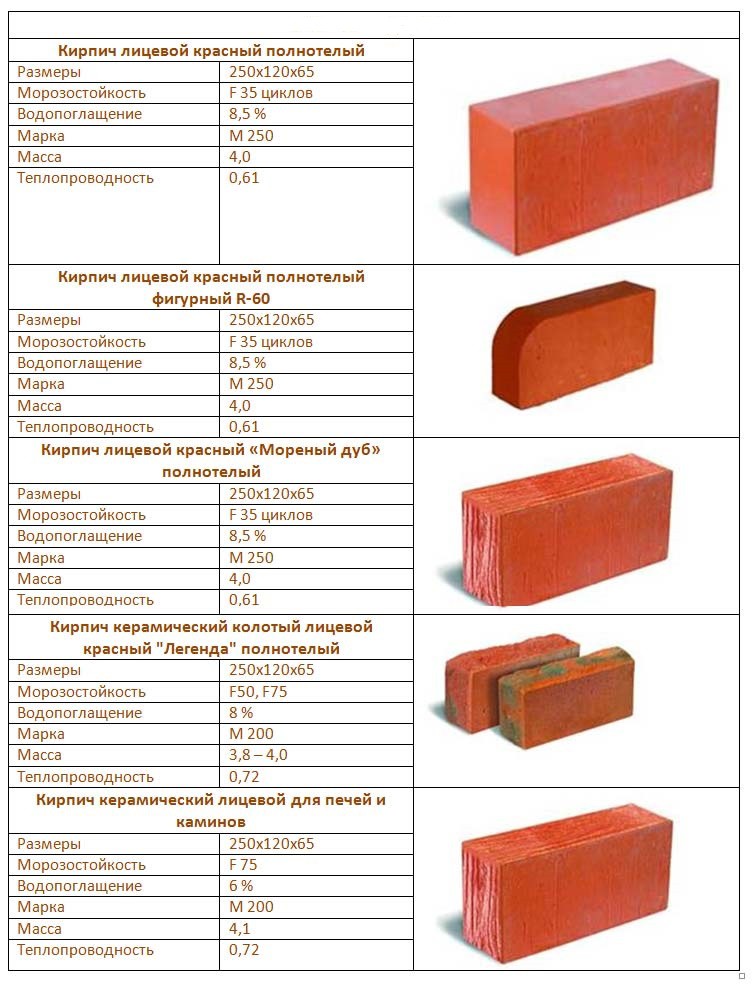

Visage

Il est utilisé pour le revêtement des bâtiments, ainsi que lors de la création de certaines structures sous forme de poteaux de clôture et autres.

Pour ces produits, des exigences particulières s'appliquent, principalement liées à l'apparence.

Privé, photo

Utilisé dans la construction de la maçonnerie principale. A besoin d'une finition supplémentaire. Son prix est inférieur.Selon la structure

Creux

Poids plus léger, moins durable. Il peut y avoir une quantité différente de vides.

Corpulent

Au contraire : lourd et durable.Niveaux de résistance

M50

Il peut être utilisé dans la construction de structures qui, à l'avenir, ne seront pas soumises à des charges, car les caractéristiques de résistance ne le permettent pas.

M75.100

Ils peuvent être utilisés dans la construction de tous les murs, en plus des murs porteurs.

M125

Il est utilisé dans la construction de murs porteurs.

M150, M200

Les produits les plus durables peuvent être utilisés même dans la construction d'un sous-sol.La gamme comprend

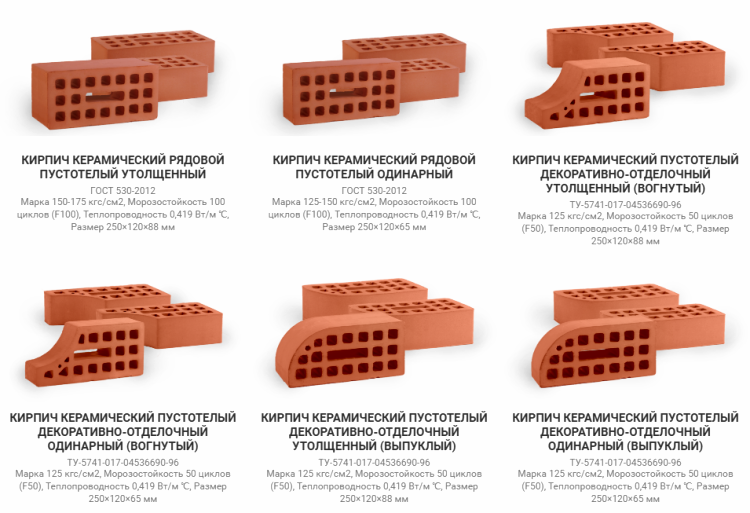

Produits profilés

Ils diffèrent par une forme non standard. Ils sont utilisés pour le revêtement et la création de formes architecturales.Selon la qualité de cuisson

Jeleznyak

L'apparence n'est pas tout à fait attrayante, il y a des taches sombres sur la surface, causées par une brûlure excessive. Mais les caractéristiques techniques sont très élevées. Il diffère par sa force et sa faible hygroscopicité.

rouge

La meilleure qualité. Apparence - présentable, couleur uniforme, pas d'erreurs. Il est utilisé dans presque tous les domaines de la construction.

Pâle

A une couleur avec une nuance d'orange. Il est très fragile, très absorbant l'humidité. Parfois, il est utilisé au milieu de la maçonnerie pour la raison ci-dessus.Selon la composition

Brique d'argile ordinaire

Produits standards.

Syrets

Diffère dans la composition: en plus de l'argile, de la paille est ajoutée. De tels produits sont utilisés dans les régions au climat sec, car la brique a peur de l'humidité.

La fabrication de bricolage est disponible.

Produits silicatés

Pour les produits silicatés, la classification n'est pas moins large. Ils peuvent être:

Réguliers et privés.

Visage

Comme dans le cas précédent, les antérieurs sont utilisés pour le parement, les privés sont utilisés pour la pose principale.

Privé

Corsé et creux. Le nombre de vides varie de 3 à 14. Ils sont aveugles.

11 vide

Blanc uni et coloré. Lors du malaxage de la masse, des pigments peuvent être ajoutés au mélange afin d'obtenir des produits colorés.

Pigments

Et maintenant un peu sur la taille. Produit par:

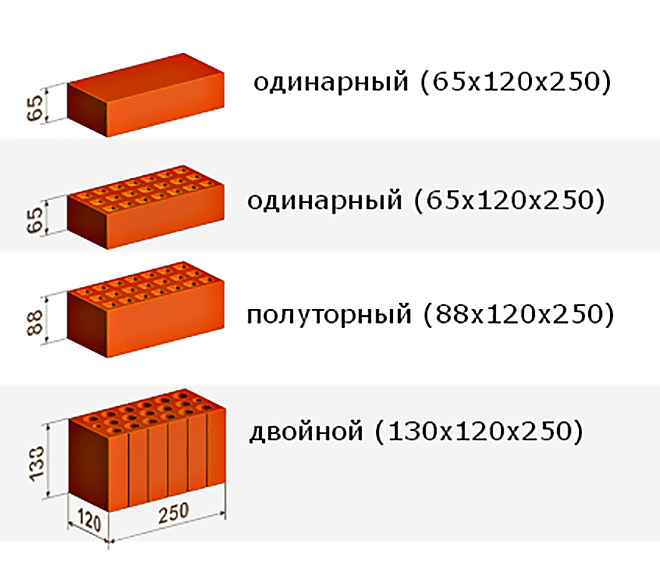

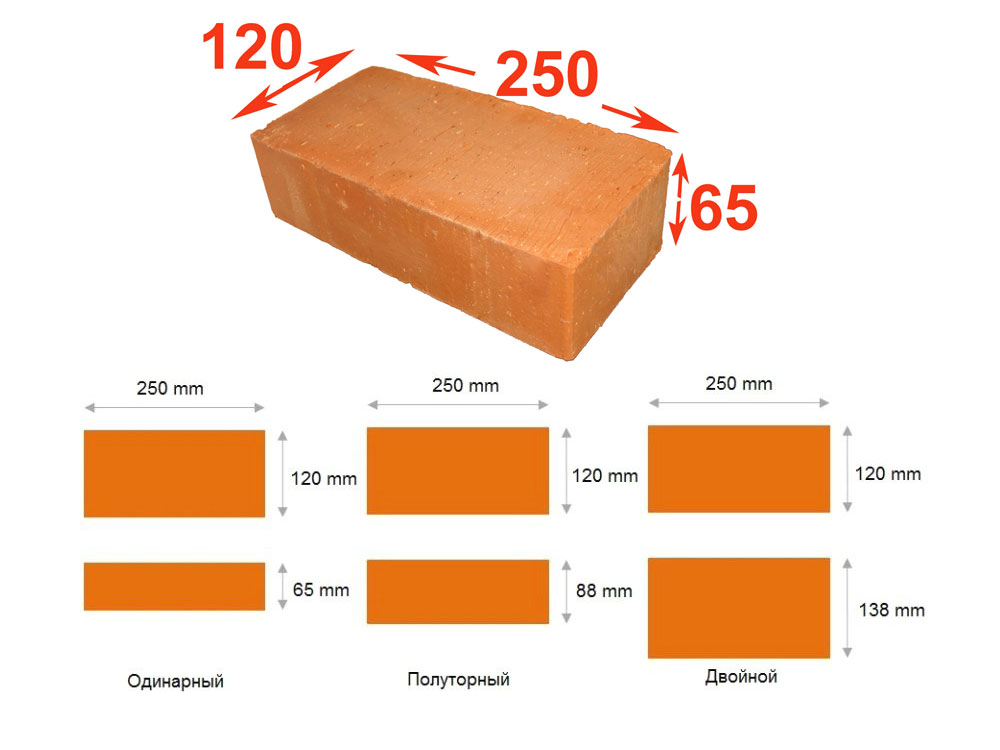

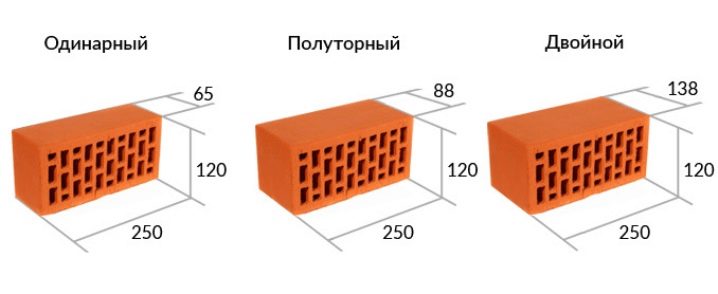

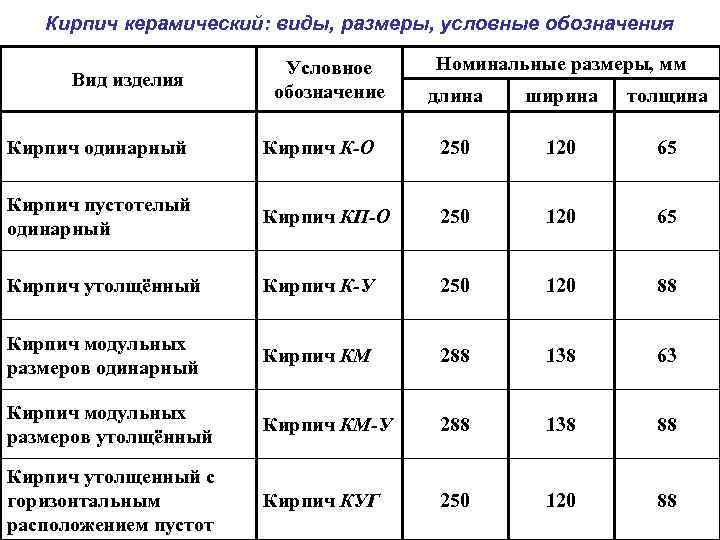

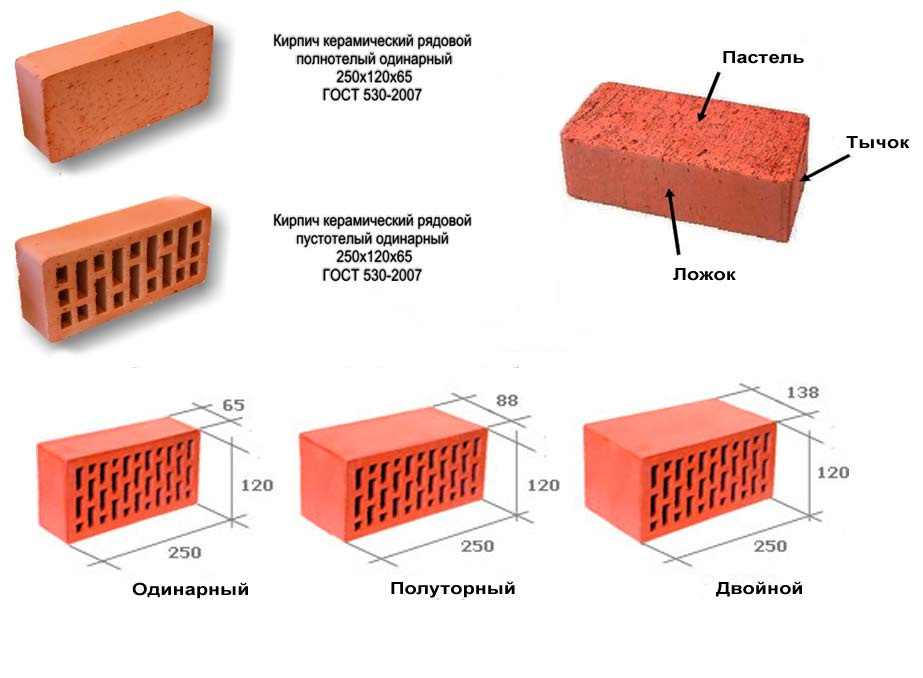

- Brique simple avec des dimensions 250 * 120 * 65. Il est le plus populaire parmi les développeurs.

- Un et demi, ou épaissi. Sa taille : 250*120*88.

Un et demi

Double, caractérisé par une taille de 250 * 120 * 138.

Double

La masse d'une seule brique peut aller de 3 à 4 kg. Cela dépend de la présence de vides, de la densité et de la porosité du matériau.

Brique cuite

Sa classification est similaire aux produits ci-dessus. Il peut être produit sous forme de produits :

- Vide et corsé;

- Soldats et avers ;

- Sous la forme du correct et du bouclé.

Ce dernier type, à son tour, est divisé en construction décorative et décorative. Dans le second cas, le relief est formé sur une ou deux faces.

Varier

Ce que c'est?

La brique en céramique est un matériau de construction fabriqué à partir d'argile rouge par moulage et cuisson. La brique a été inventée il y a longtemps, mais sa technologie de production et sa composition n'ont subi aucun changement significatif. Auparavant, le processus de fabrication des briques en céramique était complexe et prenait du temps. L'argile a été soigneusement malaxée, puis les ébauches de la forme souhaitée ont été formées manuellement, elles ont été exposées à sécher au soleil et ce n'est qu'après le durcissement de la brique qu'elle a été envoyée à la cuisson dans un four temporaire. La production de briques a été réalisée surtout pendant la période estivale, car il était presque impossible de sécher les pièces dans des conditions de basses températures et d'humidité élevée, caractéristiques des périodes d'hiver et d'automne. Cela a continué jusqu'à la seconde moitié du 19ème siècle, jusqu'à ce que les premiers fours et séchoirs soient inventés en Europe.

Aujourd'hui, le processus de production de briques en céramique est entièrement automatisé et se déroule toute l'année dans de nombreuses entreprises. Il y a deux façons de fabriquer le matériau. Le premier est appelé pressage semi-sec et consiste en la formation d'argile brute à faible teneur en humidité. Le procédé se déroule sous une pression suffisamment élevée, ce qui permet d'assurer une prise rapide de la matière première et d'obtenir un matériau de haute densité et dureté en sortie. Les avantages de cette technologie sont considérés comme une production rapide et la simplicité des mécanismes de production. Le principal inconvénient de la méthode est l'impossibilité d'utiliser le matériau pour la construction de structures qui seront exposées à une humidité élevée. C'est en raison de ses faibles performances qu'une telle brique est peu utilisée et que le volume de sa production est plutôt faible.

La deuxième méthode est appelée moulage plastique et consiste à extruder de l'argile à partir d'une presse à bande, puis à sécher et cuire les flans à une température de 1000 degrés. Dans le même temps, le taux d'humidité de l'argile atteint 35%, alors qu'avec le pressage semi-sec, ce chiffre atteint à peine 10%. Cette méthode est utilisée pour fabriquer la majeure partie des briques en céramique utilisées dans tous les domaines de la construction. Les avantages du procédé incluent la possibilité de produire des briques de différentes formes et tailles, ce qui permet la formation de sections creuses dans les ébauches, modifiant les caractéristiques opérationnelles du matériau. Les inconvénients sont le coût élevé de l'équipement et, par rapport à la première méthode, un temps légèrement accru pour la production de briques.

Après la production, chaque lot de briques en céramique est testé. Pour ce faire, prenez plusieurs copies et vérifiez-les pour l'absorption d'eau, la compression et la résistance aux chocs. Le contrôle est effectué sur des équipements spécialisés à l'aide d'une presse multitonnes. Selon les résultats des tests, les produits sont certifiés conformément aux exigences strictes de GOST avec l'attribution des classes appropriées de résistance au gel (F) et de résistance (M). Cependant, en plus du symbole de la lettre, le marquage de la brique comprend également des chiffres. Ainsi, le chiffre situé derrière l'icône F indique combien de cycles de gel-dégel une brique peut supporter sans perdre ses caractéristiques opérationnelles de base.

L'indicateur numérique suivant l'icône "M" indique quelle peut être la charge maximale pour 1 cm2 de la surface de la brique.En raison du fait que tous les tests sont effectués selon une seule norme, les briques certifiées de différents lots peuvent ne différer que très légèrement les unes des autres. Cela permet de classer les articles selon la forme d'exécution et la taille, compte tenu des produits appartenant à une catégorie ou à une autre, conditionnellement les mêmes. Le champ d'application des briques en céramique est assez large. En plus de la construction, le matériau est utilisé avec succès dans la construction de cheminées, de clôtures, de colonnes et d'escaliers, ainsi que dans la restauration de façades et d'intérieurs.

Combien coûte l'achat d'une brique de parement : prix par pièce

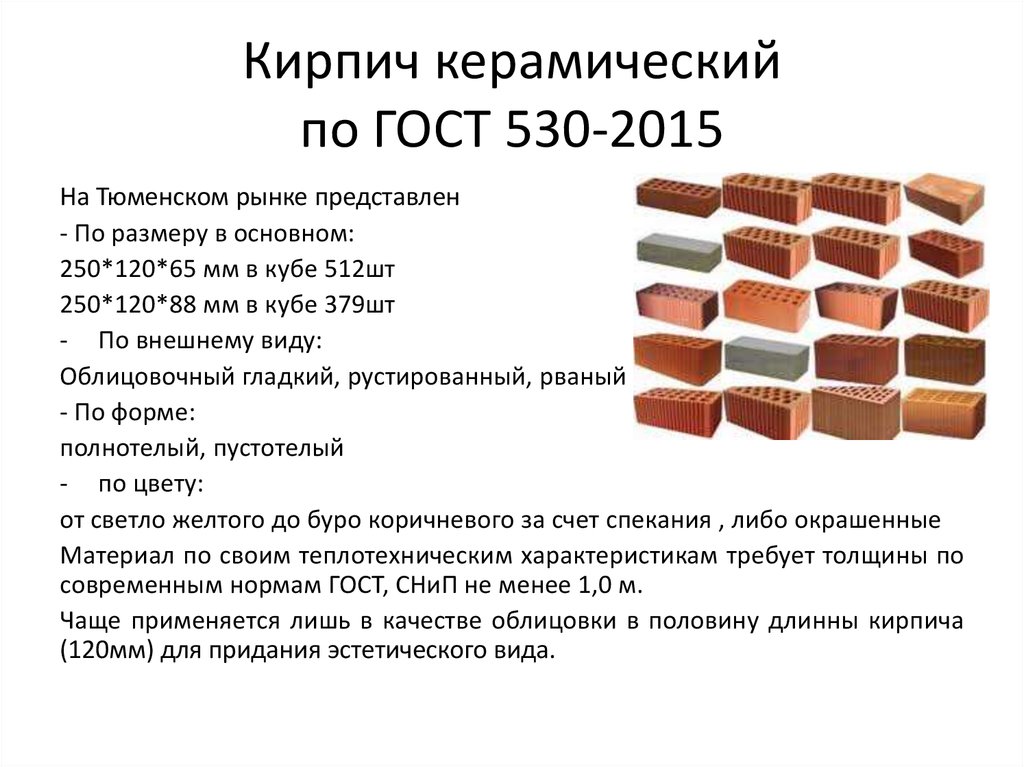

Afin de comprendre combien coûtent les briques, vous devez vous familiariser avec les normes établies par GOST. C'est là qu'il est précisé quelles tailles de briques sont standard et quel devrait être le poids d'une brique d'un type ou d'un autre.

La brique de parement protège de manière fiable les fondations et les murs du bâtiment contre les effets négatifs des phénomènes atmosphériques

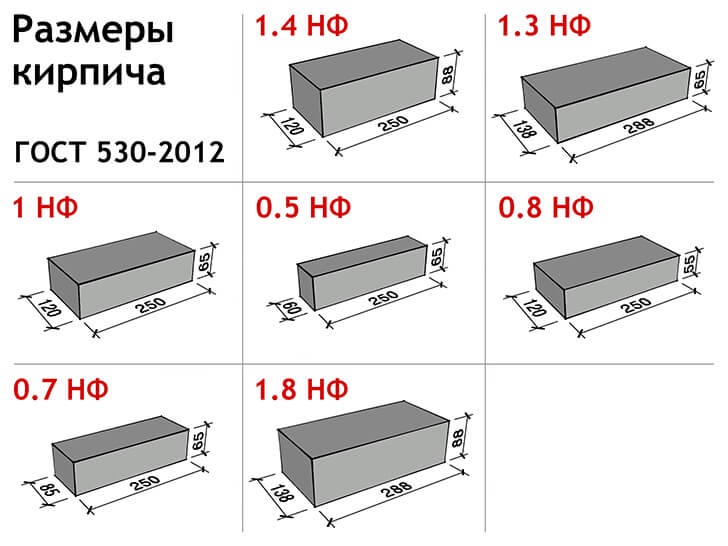

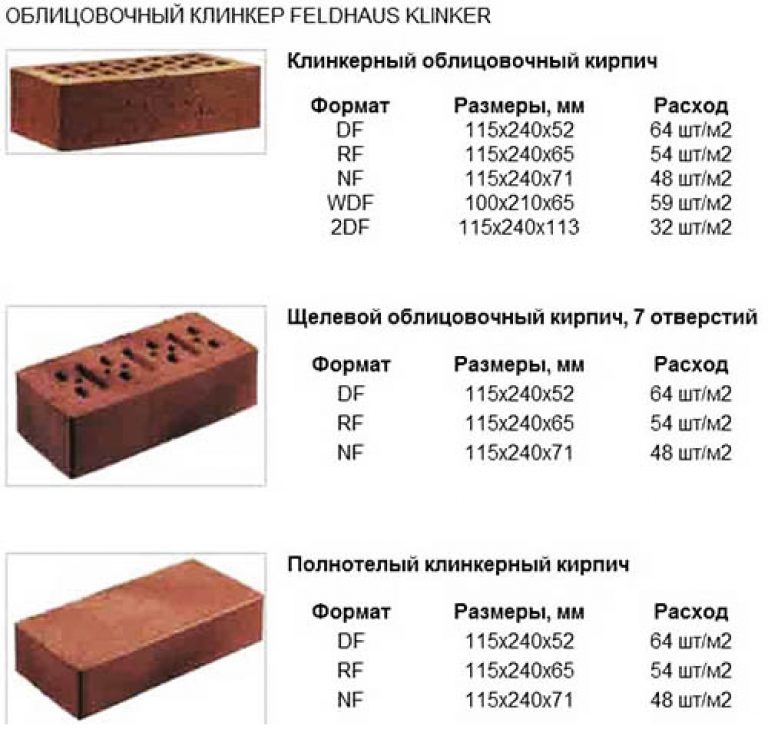

Tout d'abord, il convient de noter que les normes nationales et européennes sont également reconnues sur le marché moderne. Par conséquent, lors du choix d'un matériau approprié, vous devez y prêter attention. En raison de ces doubles normes, tout le matériel est en outre divisé en 2 catégories supplémentaires :

- NF - taille normale - 240x115x71 mm;

- DF - plus fin - 240x115x52 mm.

La deuxième option est plus cohérente avec les classiques de l'architecture, mais lors du choix et de l'achat de matériaux, il est impératif de s'assurer que tous les éléments sont du même niveau. Sinon, dans le processus d'affronter, vous devrez faire face à un nombre considérable de difficultés.

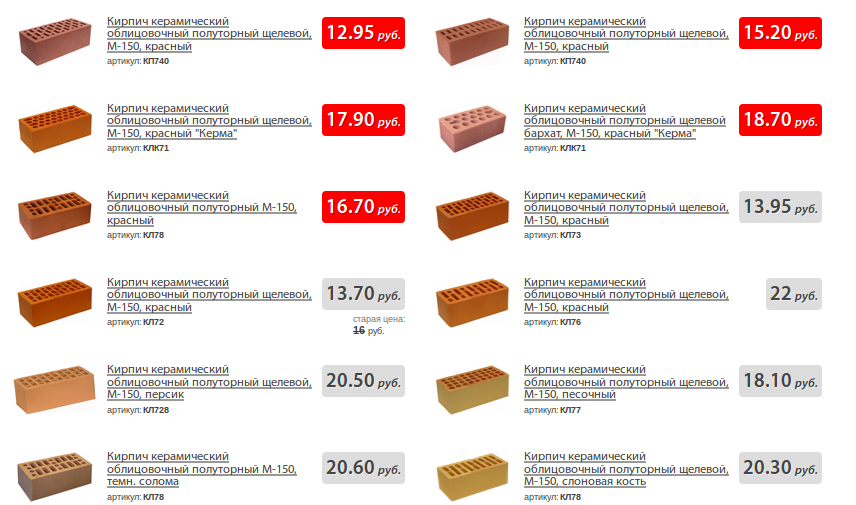

Compte tenu des types de matériaux existants, le coût des briques de parement a été brièvement considéré. Mais il sera quand même utile de comparer à nouveau combien coûte une brique de parement d'un type ou d'un autre afin de se prononcer sur l'opportunité de l'un ou l'autre choix.

Brique de parement en clinker effet ombré

Ainsi, une scène d'une brique en céramique creuse aux tailles standard sera de 12 à 20 roubles. Mais le prix d'une brique de parement d'un an et demi, dont la taille est de 250x120x88 mm, sera légèrement plus élevé - de 20 à 28 roubles.

Les briques de clinker sont plus chères que les briques en céramique. Par exemple, avec les paramètres du produit 250x85x65 mm, au moins 29 roubles devront être payés pour une pièce, et cela en tenant compte du fait que sa surface sera lisse. Les briques avec un motif texturé appliqué sont encore plus chères - à partir de 34 roubles.

Environ le même prix de brique par pièce pour le matériau hyper-pressé. La limite inférieure du coût est de 23 roubles et pour les éléments texturés de 25 à 30 roubles par unité.

Types de briques de parement

Presque aussi disponibles que les briques de silicate colorées en céramique. Son coût, à condition qu'une surface lisse soit de 15 roubles par unité, et si la texture est texturée, le prix augmente considérablement - 24-26 roubles.

Le coût d'une brique dépend fortement de sa taille, de sa résistance et de sa résistance au gel. Mais il existe d'autres facteurs, par exemple, un produit d'un fabricant étranger coûtera beaucoup plus cher qu'un produit national. Il vaut donc la peine de déterminer à l'avance si vous êtes prêt à payer trop cher pour le nom de l'entreprise ou si vous préférez l'option la plus simple et la moins chère.

Intéressant! Vous ne pouvez trouver des produits à des prix aussi bas que parmi les offres des fabricants nationaux. Les prix des entreprises étrangères sont généralement beaucoup plus élevés et le coût de certaines briques d'élite peut atteindre 100 à 130 roubles par pièce.

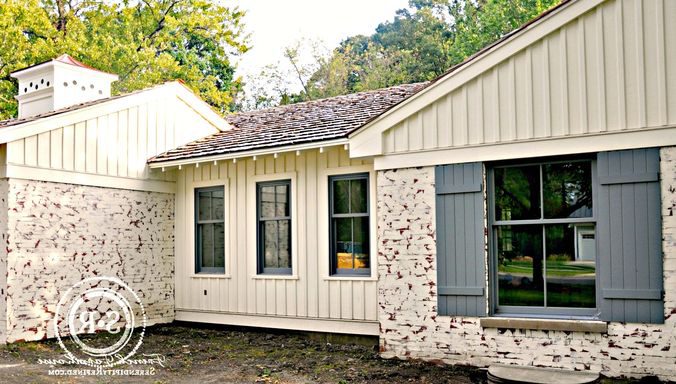

Un exemple de combinaison réussie d'utilisation de briques de parement et de pierre naturelle pour la finition de la façade d'un bâtiment

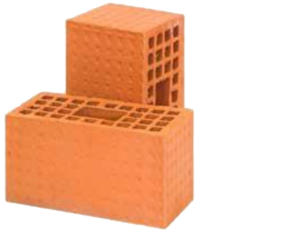

Brique creuse

Conformément à son nom, la principale différence entre cette brique est la présence de vides internes - trous ou fentes, qui peuvent avoir différentes formes (rond, carré, rectangulaire et ovale), volume (13-50% du volume interne) et orientation (verticale et horizontale). La présence de vides rend cette brique moins durable, plus légère et plus chaude, moins de matières premières sont utilisées pour sa fabrication.Les briques creuses sont utilisées pour la pose de murs extérieurs légers, de cloisons, de remplissage des cadres d'immeubles de grande hauteur et à plusieurs étages et d'autres structures non chargées.

Le deuxième moyen, le plus récent, d'assurer la légèreté et la chaleur de la brique est la porisation. La présence d'un plus grand nombre de petits pores dans la brique est obtenue en ajoutant des inclusions combustibles à la masse d'argile lors de son moulage - tourbe, paille finement hachée, sciure de bois ou charbon, dont seuls de petits vides subsistent dans le massif après la cuisson. Souvent, la brique ainsi obtenue est dite légère ou ultra-efficace. Les briques aérées offrent une meilleure isolation thermique et phonique par rapport aux briques à fentes.

Caractéristiques techniques des briques creuses ordinaires: densité 1000-1450 kg / m³, porosité 6-8%, résistance au gel 6-8%, résistance au gel 15-50 cycles, coefficient de conductivité thermique 0,3-0,5 W / m ° C, grade de résistance 75 –250, couleur du brun clair au rouge foncé.

Caractéristiques techniques des briques creuses super efficaces (NPO Keramika) : densité 1100-1150 kg/m³, porosité 6-10%, résistance au gel 15-50 cycles, coefficient de conductivité thermique 0,25-0,26 W/m°C, degré de résistance 50 – 150, la couleur des nuances de rouge.

Exemples de briques creuses et poreuses produites par les usines Lenstroykeramika et l'usine Keramika :

Brique de construction creuse, vide 22% |

|

Dimensions (mm) : 250x120x65 Poids (kg) : 3.4 Densité (kg/m³) : 1700 Marque : M175, M200, M250 Résistance au gel : F35, F50 Absorption d'eau (%) : 6 Conductivité thermique (W/m°C), |

|

Il est utilisé dans les structures de construction avec des exigences accrues en matière de résistance et de fiabilité. Recommandé pour la construction d'immeubles de grande hauteur en brique. |

Brique de construction creuse, vide 40% |

|

Dimensions (mm) : 250x120x65 Poids (kg) : 2.3 Densité (kg/m³) : 1120-1190 Marque : M125, M150, M175 Résistance au gel : F35, F 50 Absorption d'eau : (%) 6 Conductivité thermique (W/m° C) à 0% d'humidité : 0,24 (sur solution légère) |

| Utilisé pour la construction de murs intérieurs et extérieurs. |

Brique de construction creuse, vide 42-45%. |

|

Dimensions (mm) : 250x120x65 Poids (kg) : 2,2-2,5 Densité (kg/m³) : 1100-1150 Marque : M 125, M 150 (M 175 sur demande) Résistance au gel : F35 Absorption d'eau (%) : 6-8 Conductivité thermique (W/m°C) |

| Il est utilisé pour la construction de murs extérieurs et intérieurs de bâtiments et de structures. Il comporte cinq rangées de vides, ce qui réduit la consommation de mortier de maçonnerie de 20 %. |

Pierre de construction poreuse 2NF |

Dimensions (mm) : 250x120x138 Poids (kg) : 3,7-3,9 Densité (kg/m³) : 890-940 Marque : M 125, M 150 (M 175 sur demande) Résistance au gel : F35 Absorption d'eau (%) : 6,5-9 Conductivité thermique (W/m°C) |

| Avantages : excellentes propriétés d'isolation thermique, insonorisation, poids réduit. Il est utilisé dans la construction de murs extérieurs et intérieurs, augmentant considérablement les propriétés de protection thermique de la maison. Les murs extérieurs en pierre poreuse sont érigés plus rapidement que les murs en briques creuses ordinaires et le nombre de joints de mortier est réduit. Sa densité est inférieure de 30%, il est plus léger, ce qui entraîne une diminution des charges sur la structure de fondation. Avec une épaisseur de paroi plus petite de 640 mm, la céramique poreuse donne le même effet d'isolation thermique qu'un mur de briques conventionnel de 770 mm. |

Fabricants de briques de silicate

LLC "Usine de matériaux silicatés de Kazan"

La plus grande production nationale, produisant des briques silico-calcaires sur des équipements allemands. Grâce à l'amélioration de la technologie, il a été possible d'obtenir une amélioration globale des performances des briques de silicate. Les produits se distinguent par une géométrie précise et des bords nets. Nous produisons des briques pleines et creuses en silicate, simples et épaissies, ainsi que des briques tridimensionnelles colorées et rustiquées avec une surface en relief.

JSC "Usine de briques de silicate de Yaroslavl"

L'usine existe depuis 1931, fabrique 40 types de produits, seules les briques de silicate produisent plus de 100 millions de pièces par an

Une grande attention est portée à la modernisation des équipements techniques et la qualité des briques de silicate produites est contrôlée par le laboratoire de l'usine. La gamme de produits comprend des briques simples et épaisses, des briques creuses et pleines, des briques de parement et des briques ordinaires.

Lipetsk Silicate Plant LLC

L'entreprise existe depuis 1938, elle est aujourd'hui l'une des plus importantes dans le domaine de la production de briques silico-calcaires et l'une des cent meilleures entreprises du secteur de la construction du pays. Depuis 2015, l'usine utilise des équipements allemands pour la production de briques silico-calcaires, chaque année plus de 130 millions de pièces de briques conventionnelles sont produites ici. La production de briques de construction simples et épaissies, creuses et pleines, est maîtrisée ; il n'y a pas si longtemps, les briques de silicate colorées sont apparues dans la gamme.

CJSC "Usine de briques de silicate de Kovrovskiy"

Les produits de l'entreprise sont demandés à la fois dans la région de Vladimir, où ils sont produits, et dans d'autres régions du pays.

L'usine accorde une grande attention au contrôle de la qualité des produits et à l'élargissement constant de la gamme de briques de silicate. En ce moment, des briques pleines et creuses, peintes et non peintes, ainsi que des briques rustiques sont produites, la gamme de couleurs est constamment renouvelée avec de nouvelles nuances

CJSC "Combinaison de matériaux de construction de Voronej"

L'usine fonctionne depuis plus de 60 ans, au cours de laquelle elle a été reconstruite à plusieurs reprises et rééquipée d'équipements plus modernes. Le processus de modernisation est en cours ici, ce qui permet d'augmenter les volumes de production, qui atteignent actuellement 144 millions de briques conventionnelles par an. Bien que la gamme de produits s'élargit, les briques de silicate restent la base. Ici, ils produisent des briques ordinaires et frontales, peintes dans plusieurs nuances différentes, ainsi que des briques écaillées peintes, plusieurs types de fractionnement différents sont utilisés.

Usine de briques de silicate LLC Mikhailovsky

L'entreprise est située dans la région de Volgograd, la capacité de production permet de produire jusqu'à 120 millions de pièces de briques conventionnelles par an. L'usine contrôle strictement la qualité des produits fabriqués. Actuellement, l'entreprise produit des briques creuses et pleines, des briques lisses et écaillées, des briques blanches et colorées. Pour les produits de coloration, un pigment allemand est utilisé, qui ne se décolore pas pendant au moins 25 ans de fonctionnement.

CJSC "Usine de silicate de Borsky"

Cette entreprise a 80 ans de travail fructueux derrière elle, est équipée d'équipements de production modernes et tous les produits sont soumis à un contrôle de qualité strict avant d'être envoyés à l'acheteur. Plus de 100 millions d'unités de briques conventionnelles sont produites ici chaque année, la gamme est en constante expansion. L'entreprise possède son propre laboratoire. La géographie des ventes de produits comprend 15 régions de Russie. Des briques de silicate sont produites, simples et un et demi, pleines et creuses, ainsi que des briques peintes et gaufrées.

JSC "Usine de briques de silicate de Cherepovets"

Depuis la fondation de l'usine en 1972, elle est considérée comme l'un des plus grands fabricants de briques silico-calcaires du Nord-Ouest et de la Russie en général. La capacité de conception permet la production de 100 millions d'unités de briques conventionnelles par an. La gamme de produits fabriqués comprend des briques de silicate pleines et à trois cavités, ordinaires et frontales, simples et un et demi. Depuis 1998, la production produit des briques colorées tridimensionnelles, depuis lors, la gamme de couleurs n'a cessé de s'étendre et récemment une brique de silicate avec une surface rustiquée est apparue.

CJSC "Silicatechik"

L'usine est située dans la région d'Oulianovsk, fonctionne depuis plus de 60 ans, spécialisée dans la production de briques de silicate, qui est produite ici à raison de 104 millions d'unités de briques conventionnelles par an. L'assortiment n'est pas aussi large que celui des concurrents, mais la qualité est toujours à son meilleur. L'entreprise produit des briques silico-calcaires ordinaires et frontales. Les briques de parement sont disponibles en plusieurs teintes différentes.

Composition, production et variétés de briques en céramique

La fabrication de ce type de matériau de construction est un processus complexe composé de plusieurs étapes. Actuellement, il existe deux technologies pour la production de briques en céramique.

1. La méthode plastique consiste à mouler un bloc à partir d'une masse d'argile avec une teneur en eau d'environ 17 à 30 %. Pour mettre en œuvre ce processus, une presse à bande est utilisée, puis la brique est séchée dans une chambre spécialement équipée ou sous un auvent. Au dernier stade, il est cuit dans un four ou dans des tunnels, les produits refroidis sont placés dans un entrepôt.

2. Technologie de pressage semi-sec. Dans le même temps, la masse initiale a une teneur en humidité comprise entre 8 et 10 %. Le processus de moulage par bloc est réalisé par pressage sous haute pression jusqu'à 15 MPa.

La production de briques est réalisée en stricte conformité avec les normes nationales GOST 7484-78 et GOST 530-95. Dans le processus de préparation de la masse, des machines de traitement de l'argile, des rouleaux, des canaux et des broyeurs à carlin sont utilisés. Le moulage de briques dans les usines modernes a lieu sur des presses à bande hautes performances. La structure homogène des blocs et l'absence de vides sont obtenues grâce à l'utilisation de supports vibrants.

Le séchage des briques brutes s'effectue en chambre ou en tunnel. Dans le premier cas, un lot de produits est chargé dans une salle spécialement équipée, où la température et l'humidité sont modifiées selon un algorithme donné. Dans la deuxième version, les chariots avec la matière première sont guidés séquentiellement à travers des zones avec différents paramètres de microclimat.

La cuisson des briques a lieu dans des fours spéciaux sous certaines conditions. Le régime de température est choisi en fonction de la composition de la matière première et ses valeurs maximales varient de 950 à 1050 ° C. Le temps de cuisson est choisi pour qu'à la fin du processus la fraction massique de la phase vitreuse dans la structure en brique atteigne 8 - 10 %. Cet indicateur fournit la résistance mécanique maximale du produit.

La matière première pour la production de briques est l'argile fine, qui est extraite dans des mines à ciel ouvert à l'aide d'excavatrices à godet unique ou à roue-pelle. Il n'est possible d'assurer la bonne qualité des produits qu'en utilisant un matériau avec une composition homogène de minéraux. Des usines de production de briques sont construites à proximité des gisements afin de réduire les coûts de transport et d'approvisionner l'entreprise en toute sécurité en matières premières minérales.

Les principaux types de briques en céramique ont des objectifs différents et sont subdivisés en ordinaire (autres noms: bâtiment ou ordinaire) et avant.

Briques de céramique ordinaires.

Parement briques en céramique.

Le visage, selon la conception technologique, peut être de plusieurs types :

- de face;

- vitré;

- en forme de;

- figuré;

- engobé.

La brique en céramique, en outre, peut être monolithique ou creuse, et ses surfaces de cuillère et de bout sont lisses ou ondulées. Dans ce cas, les produits du même type combinent souvent plusieurs caractéristiques, de sorte qu'un bloc ordinaire est fabriqué avec du corps ou avec des cavités. La pose de poêles ou de cheminées est réalisée à partir de briques spéciales résistantes au feu (argile réfractaire) et son type spécial est utilisé pour le pavage des chemins - clinker.

Brique en céramique et sa structure.

Brique dans la construction de maisons privées modernes

Un chalet en brique à un coût par mètre carré surpasse les bâtiments de presque tous les autres matériaux de construction. Mais une telle maison est durable et fiable. Et pour faire des économies, les murs peuvent être amincis, puis simplement en les isolant de l'extérieur lors du bardage de façade.

Lors de l'achat de ce matériau, une attention particulière doit être accordée à son type de résistance. Le M50 le moins résistant ne doit être utilisé que pour les structures non chargées.

M150 et M175 sont les plus appropriés pour l'installation de fondations et de plinthes. Et à partir de M100, il est possible d'ériger des murs extérieurs et des cloisons intérieures.

Un autre point important est la perméabilité à la vapeur de la maçonnerie. Selon ce paramètre, un tel logement n'est inférieur qu'aux chalets en bois. Seules les maisons en rondins avec leurs murs « respirants » le font mieux.Mais beaucoup dépend ici de la finition des structures externes et de la présence d'isolant sur celles-ci.

De nombreuses maisons en briques ont résisté avec succès à l'épreuve du temps, depuis plus d'un siècle. Si vous avez besoin d'un logement qui peut être laissé aux descendants, alors il est préférable de le faire à partir d'un matériau fiable et durable.

maison européenne

Manoir classique

Combinaison de maçonnerie et de pierre naturelle sur la façade

Petite maison de style européen

Maison en matériau rouge - les fenêtres et les coins de la maison sont surlignés en beige

Cottage en brique de plain-pied

Maison moderne

Une autre version de la maison Art Nouveau

Conception de maison en brique futuriste

Attention à la décoration

Maison classique standard en matériau de construction sombre

Maison de jaune

La brique claire est combinée avec le brun foncé

Version européenne de la maison

Maison en brique avec style minimalisme

Véranda insolite

Imitation du style château

Maison dans un style moderne

Manoir européen moderne

Une telle maçonnerie rendra la maison amusante

Densité de brique

Il y a certaines raisons qui affectent la densité du produit, quelle que soit sa qualité. Il y en a plusieurs.

- Humidité. La brique ne recueille le volume principal d'eau que lorsque l'échantillon est posé. Par la suite, ce paramètre peut varier en fonction des conditions, ainsi que du lieu d'utilisation du matériau. Si une pierre ne peut pas retenir l'humidité en elle-même, cela signifie qu'elle laisse passer l'air, et donc un produit qui absorbe l'humidité est généralement utilisé pour équiper les caves, les sous-sols et les égouts.

- Fissures. Les propriétés naturelles des matières premières se fissurent lorsqu'elles sont sèches, mais avec l'utilisation de compositions polymères, il est aujourd'hui possible d'obtenir une amélioration de la densité des briques.

- Catégorie d'argile. A partir du lieu d'occurrence des matières premières de même volume, il peut avoir un poids différent, ce qui se reflète dans la densité.

- La brique rouge peut différer en poids et en taille, c'est un bon matériau de construction, à partir duquel vous pouvez non seulement construire des structures, mais également être utilisé pour une cheminée ou à d'autres fins. Le poids et les dimensions du produit sont choisis en fonction du lieu d'utilisation. La fabrication standard et les paramètres de ce matériau permettent de déterminer dans un premier temps la charge sur la fondation qu'il exercera, pour simplifier le mode de transport jusqu'à l'installation.

Un peu d'histoire

L'histoire de la production de briques remonte au Xe siècle environ, à l'époque de la création de l'État de Kiev. L'adoption du christianisme a donné une impulsion à la construction généralisée d'églises et de temples, qui ont été construits à partir de briques.

Cependant, même après un siècle, ce matériau n'était pas utilisé en grande quantité et n'était pas disponible pour la population ordinaire. Cela s'est produit beaucoup plus tard.

Initialement, une brique a été produite dans une forme plate, ressemblant à une dalle. Au fil du temps, il s'est épaissi et ressemblait à un parallélépipède. Simultanément à la modification de la forme, l'entreprise artisanale de brique a commencé à être supplantée par l'industrie.

Copie ancienne

Au XVIe siècle, la production de briques était établie et développée dans de nombreuses régions de l'État russe. L'inconvénient était que chacun des fabricants pouvait choisir indépendamment les dimensions des produits, ce qui causait certains inconvénients lors de la planification et de la construction.

C'est pourquoi, au début du XVIIe siècle, la norme de l'État pour la taille des briques a été approuvée pour la première fois.

Image de la production mécanisée

Dans la seconde moitié du XVIIIe siècle, il y avait déjà 72 usines en activité. Mais les paysans ordinaires ont également continué à vivre dans des huttes en bois, ce qui était dû avant tout au coût élevé du matériau. Et à partir de la seconde moitié du XIXe siècle, les autorités gouvernementales ont commencé à encourager la production artisanale.

Bâtiment conservé du 19ème siècle

De nos jours, le matériau en question n'est pas moins populaire, accessible à beaucoup et utilisé presque partout. Mais la technologie a nettement progressé.Nous parlerons des méthodes de fabrication modernes dans cette revue.

L'argile, le soleil et l'eau sont nos meilleurs amis

Après avoir attendu le début du temps chaud et sec, vous devez commencer à travailler sur la production de briques brutes et d'adobe.

L'argile préparée de la condition requise est mélangée avec de l'eau dans une cuve et soigneusement malaxée avec une houe ou une rame en bois. En cette ère de vol spatial, il est préférable d'utiliser un mélangeur de construction avec un accessoire universel.

Le mélange doit être soigneusement malaxé et laissé au repos pour une bonne absorption d'eau par l'argile. La substance finie doit avoir la densité de la crème sure rustique. Après la fermentation et la maturation, pour lesquelles 2-3 heures suffisent, une charge est ajoutée au mélange qui augmente la résistance à la traction du produit et les qualités d'isolation thermique.

Le remplissage peut être :

- Paille hachée;

- Sciure et copeaux de bois;

- Feuille de roseau sec;

- Tiges de lin, de chanvre et d'autres cultures filantes;

- Fumier de ruminant.

La charge peut représenter de 5 à 40 parties en masse dans le volume du produit fini.

Pour augmenter la résistance à l'eau, 5 à 12 % de chaux de construction et 5 % de ciment Portland M400 peuvent être ajoutés à la masse de moût.

En tant que plastifiant, vous pouvez utiliser du verre soluble, qui est ajouté au mélange fini à raison de 1 partie de verre soluble pour 20 parties du mélange de moulage. Ce composant améliore les propriétés de pose du moût lors du moulage et contribue à une élimination plus délicate de l'humidité de la masse de brique lors du séchage ultérieur.

Formes et méthodes de moulage

Les formulaires pour la fabrication de briques brutes et d'adobe peuvent être simples et typographiques, jusqu'à cinq cellules. Ils sont fabriqués à partir d'une planche de bois ou de contreplaqué d'une résistance suffisante. Les dimensions géométriques peuvent être standardisées, comme nous l'avons évoqué plus haut, ou arbitraires. Avant de remplir le moule, il est nécessaire de le dépoussiérer avec de la sciure de bois, du son ou de la poussière ordinaire pour réduire le collage des briques dans le moule.

Une partie du mélange de moulage est placée dans la cellule et soigneusement pressée par le haut avec une sorte de rabot, tout en enlevant l'excédent avec une spatule. Si la surface du site est solide et uniforme, vous pouvez l'utiliser à travers des formes qui n'ont que des parois latérales, sinon équipées d'un fond.

Le formage dans le premier cas se produit en tirant le moule de la brique moulée en se déplaçant de bas en haut. Dans la seconde, retourner et secouer de haut en bas. Les produits ainsi moulés en un cycle sont conservés sur le site de moulage pendant 3 jours. Après cela, ils sont placés sur le bord et séchés pendant 7 jours. De plus, après un séchage préliminaire, l'adobe acquiert sa résistance initiale et est collecté dans ce qu'on appelle des cages - un emballage dense dans lequel il y a un petit espace pour la circulation de l'air.

Le séchage final et la maturation de l'adobe dépendent fortement des conditions météorologiques et peuvent durer de 30 à 90 jours. Ensuite, un test de qualité est effectué. En chute libre d'une hauteur de 2 mètres, la brique doit conserver sa forme et ne pas s'effondrer.

Caractéristiques et applications des briques en céramique ordinaires

La brique rouge ordinaire a un large éventail d'applications. Dans la construction, la brique pleine est le plus souvent utilisée. C'est à partir de lui que sont érigés les murs et cloisons porteurs et non porteurs, les fondations, les supports. Étant donné qu'après érection, un objet constitué de ce matériau est le plus souvent soumis à un plâtrage, il n'y a pas d'exigences particulières pour l'apparence des produits de ce type.

Les principales caractéristiques de la brique rouge ordinaire:

- dimensions d'une seule pierre de construction 288x138x65 mm;

- la taille d'un an et demi - 250x120x88 mm;

- dimensions doubles - 250x120x138;

- conductivité thermique de la brique pleine 0,6-0,7 W / m ° ;

- le volume de vide autorisé dans la brique pleine ne dépasse pas 13%;

- le volume de vide admissible dans une brique creuse ne dépasse pas 45%;

- la densité optimale de la pierre solide est de 1600 kg/cm³.

Selon le degré de résistance, tous les produits de ce type sont subdivisés en grades.C'est la caractéristique principale, les chiffres dans lesquels indiquent la charge admissible en kilogrammes par 1 cm². Il existe les marques de briques rouges suivantes :

Les avantages des briques en céramique.

- M50 ;

- M75 ;

- M100 ;

- M125 ;

- M150 ;

- M175 ;

- M200 ;

- M250 ;

- M300.

S'il est réalisé par moulage plastique, sa résistance à la flexion est de 22 kg/cm². Si le produit est fabriqué dans une production utilisant l'hyper pressage à sec, alors 16 kg/cm². Selon GOST, les écarts suivants dans la taille de la pierre sont autorisés: en largeur - 4 mm, en longueur - 5 mm.

La brique de la marque M100 est capable de retenir la chaleur jusqu'à 1,8 W. Ceci est un indicateur de la conductivité thermique assez élevée de ce matériau. Par conséquent, il est traditionnellement utilisé pour la maçonnerie des murs extérieurs et porteurs. Les caractéristiques techniques du produit incluent un indicateur tel que la résistance au gel. Plus il est bas, moins la brique est chère. On distingue les degrés de résistance au gel suivants :

- F15 ;

- F25 ;

- F35 ;

- F50 ;

- F100.

Afin de tirer une conclusion sur le degré de résistance au gel du produit, les experts procèdent comme suit: pendant 7 à 8 heures, il est immergé dans l'eau, après quoi il est placé au congélateur pendant la même période. Les processus alternent jusqu'à ce qu'il y ait des signes clairs de destruction matérielle. Le degré de résistance au gel est déterminé par le nombre de cycles de gel-dégel. La même marque de brique peut avoir différents indicateurs de ce plan.

Pendant le processus de séchage ou de cuisson, des taches ou des zones de couleur noire peuvent apparaître dans le corps de la pierre de construction en argile. Il ne s'agit pas d'un écart par rapport à la norme, car cela n'affecte en rien la qualité du produit. GOST permet la présence de taches sombres à la surface non seulement des briques ordinaires, mais également des briques de parement.