Matériaux transparents et résistants à la lumière

Les revêtements de vernis époxy, fabriqués sur une base transparente et un durcisseur transparent, sont conçus pour donner de la brillance à toutes les surfaces, ainsi que pour les protéger des attaques chimiques agressives. Ils sont utilisés dans l'installation de sols autonivelants avec des éléments décoratifs, car ils sont capables de masquer les petites fissures et rayures.

Principales qualités positives :

- transparence de la couche jusqu'à 2 mm;

- manque d'odorat;

- résistance à la lumière du soleil;

- immunité au stress chimique et mécanique;

- sceller et dépoussiérer toute base;

- la possibilité d'utiliser des détergents lors du nettoyage.

Les revêtements époxy transparents sont essentiels pour le traitement des équipements de réfrigération, des surfaces dans les halls de fabrication et les entrepôts, les garages, les parkings et autres lieux résidentiels et publics.

Un exemple d'un tel matériau est le "Lac-2K" résistant à la lumière et aux UV, qui aide à former une base complètement transparente et durable.

Options de peinture

Les peintures au latex peuvent être recommandées comme un excellent remède contre le rayonnement ultraviolet solaire. Pour la plupart des travaux architecturaux, ce type de peinture peut être l'option la plus acceptable. Leurs inconvénients incluent une légère résistance aux dommages et la possibilité de rayures et de dommages mineurs;

Les revêtements alkydes (un exemple est un vernis protecteur à base d'alkyde avec un effet verre) sont extrêmement faciles à utiliser et presque totalement exempts d'éléments toxiques, de plus, ils peuvent toujours être trouvés sur les étagères des magasins, et ils seront abordables pour tout le monde

Une telle variété doit être traitée avec une attention particulière lors du choix : souvent, seuls les matériaux haut de gamme peuvent avoir un effet durable et une durabilité suffisante sur une longue période, même avec une utilisation régulière des produits ;

Les peintures polyuréthane à un composant sont attrayantes en termes de facilité d'utilisation et offrent de bien meilleures performances que les matériaux alkydes. Cependant, il convient de noter qu'ils sont plus chers et que tous ne peuvent pas non plus être considérés comme appropriés pour les amines contenues dans la résine époxy du produit durci.

Les peintures polyuréthanes à deux composants offrent la plus grande conservation des produits parmi les produits répertoriés et sont à la fois pigmentées et incolores, de plus, elles garantissent un assez bon niveau de protection contre l'influence du soleil, conservent longtemps les propriétés de brillance et ont une usure accrue. résistance et la meilleure compatibilité au niveau moléculaire entre les composés chimiques du produit et le revêtement

Cependant, ils sont également parmi les plus chers de la liste, nécessitent des précautions supplémentaires lors de leur manipulation et peuvent être dangereux pour le corps humain, en particulier lorsqu'ils sont pulvérisés.

Les peintures à base d'époxyde peuvent également être composées d'un ou de deux composants. Les peintures époxy à deux composants ont des performances très similaires à leurs homologues en polyuréthane.

Ils ont également une bonne résistance à l'usure et à l'action des matériaux chimiques, mais ils ne protègent pas aussi bien la surface du rayonnement solaire que leurs homologues en polyuréthane.

Les peintures antifouling sont une variété de revêtements avec de nombreuses formules différentes. La plupart de ces peintures interagissent facilement avec les produits à enduire et peuvent être appliquées directement sur l'ouvrage.En cas de suspicion de compatibilité ou de questions liées au durcissement et à l'adhérence de ce type de peinture, vous devez d'abord traiter le produit avec l'apprêt recommandé dans les instructions.

Amorces. Généralement non requis lors de la peinture sur des substrats époxy, cependant certains types peuvent nécessiter une couche d'apprêt intermédiaire; les apprêts à haut pouvoir garnissant peuvent être utiles pour couvrir les défauts tels que les rayures et les traînées de peinture sur la surface d'un produit.

Lors de l'utilisation de tout type de revêtement, suivez les instructions du fabricant. Cependant, comme mentionné précédemment, il est recommandé de vérifier en plus l'action du produit de peinture et de vernis sur une zone distincte du matériau afin d'évaluer visuellement les caractéristiques nécessaires du produit à revêtir, la compatibilité des matériaux et la paramètres de fonctionnement de la couche protectrice.

Vernis à sol

"Elakor-ED" est un matériau à base d'époxy-polyuréthane, dont le but principal est la disposition des sols, bien qu'en pratique la composition soit également utilisée pour former un film à haute résistance sur d'autres surfaces.

Les produits sont faciles à utiliser, vous permettent de faire un revêtement protecteur brillant en une journée seulement

Cependant, il est important de savoir comment appliquer le produit correctement.

Tout d'abord, des travaux préparatoires sont effectués :

- il est nécessaire de nettoyer la base de la poussière, des petits débris et de la saleté;

- l'arbre doit être apprêté et poncé;

- lorsqu'il est appliqué sur du béton, il est d'abord mastic et nivelé;

- lorsqu'il est appliqué sur du métal, la rouille doit en être retirée;

- Avant le traitement, les produits polymères subissent tout abrasif et dégraissage.

Un durcisseur est ajouté au vernis, qui doit être mélangé dans les 10 minutes.

Après la fin de la réaction chimique (formation de bulles), l'application peut commencer.

Étant donné que les composés époxy-polyuréthane durcissent en une heure, avec une grande surface à traiter, il est préférable de préparer la solution en plusieurs parties. L'application est effectuée à une température non inférieure à +5 et non supérieure à +30 degrés avec un rouleau, une brosse ou un dispositif pneumatique spécial. L'utilisation d'une brosse nécessite un nettoyage régulier avec un solvant. Appliquer le vernis croix sur la croix avec un rouleau.

Lors du travail, il est recommandé d'ériger au moins trois couches de vernis, ce qui assurera une densité et une résistance maximales. Pour un mètre carré, vous devez utiliser au moins 120 grammes de mortier. Tout écart vers le haut ou vers le bas entraînera un résultat insatisfaisant ou un froissement de la composition sur la surface.

Malgré l'absence d'odeur, il est conseillé d'effectuer tous les travaux avec des mélanges d'époxy dans une combinaison spéciale et un masque à gaz, car un respirateur n'est pas en mesure de protéger les yeux et les poumons des vapeurs toxiques. Cela est particulièrement vrai pour les vernis de la série EP, car ils contiennent des solvants toxiques.

Les vernis époxy rendent non seulement le revêtement beau, mais augmentent également sa durée de vie en raison de sa haute résistance aux diverses influences extérieures.

Comment faire un polymère époxy

recouvrant le sol en béton du garage d'une maison de campagne, voir ci-dessous.

Même si vous lavez et séchez soigneusement votre baignoire après chaque utilisation, l'émail de cet appareil sanitaire ne restera pas blanc immaculé et brillant comme lorsque vous l'avez acheté. Au fil du temps, la surface intérieure du bol jaunit, se couvre de petites fissures, éclats dus au contact constant avec l'eau et aux contraintes mécaniques.

Seul le réémaillage de la baignoire de vos propres mains peut rendre la blancheur et la brillance. L'émail de haute qualité pour la salle de bain, appliqué sur la surface préparée, peut prolonger la durée de vie du produit de 1,5 à 5 fois à un coût relativement faible. Dans cet article, nous vous dirons quels types de compositions opaques sont utilisés pour cela et en quoi ils diffèrent.

Durcissement de la résine époxy ED-20

La résine époxy diane non durcie ED-20 peut être convertie en infusible et insoluble

condition par l'action d'agents de durcissement (durcisseurs) de divers types - di- et polyamines aliphatiques et aromatiques,

les polyamides de bas poids moléculaire, les acides di- et polycarboxyliques et leurs anhydrides,

résines phénol-formaldéhyde et autres composés.

Selon le durcisseur utilisé, les propriétés de l'époxyde ED-20 durci peuvent

varient sur la gamme la plus large.

L'ED-20 est utilisé dans l'industrie sous sa forme pure,

ou en tant que composants de matériaux composites - composés d'enrobage et d'imprégnation, adhésifs, mastics,

liants pour plastiques renforcés, revêtements de protection.

Caractéristiques de la résine ED-20

La résine époxy ED-20 n'est pas explosive, mais elle brûle lorsqu'elle est introduite dans une source d'incendie. Les composants volatils (toluène et épichlorhydrine) se trouvent dans

résine en quantités déterminées exclusivement par des méthodes analytiques,

et se référer aux substances de la 2e classe de danger selon le degré d'impact sur le corps humain.

La résine ED-20 est stockée dans un conteneur hermétiquement fermé dans des entrepôts fermés à une température ne dépassant pas 40 ° C.

La durée de conservation garantie de l'époxy ED-20 est de 1 an à compter de la date de fabrication.

L'époxy peut être fourni avec des durcisseurs

durcissement à froid et humide.

Indicateurs qualitatifs de l'époxy ED-20 selon GOST 10587-84 :

| № | Nom de l'indicateur | Norme selon GOST | |

|---|---|---|---|

| Qualité supérieure | Première année | ||

| 1 | Apparence | Transparent très visqueux sans impuretés mécaniques visibles et traces d'eau | |

| 2 | Couleur à l'échelle fer-cobalt, pas plus | 3 | 8 |

| 3 | Fraction massique de groupes époxy,% | 20,0-22,5 | 20,0-22,5 |

| 4 | Fraction massique d'ions chlore, %, pas plus | 0,001 | 0,005 |

| 5 | Fraction massique de chlore saponifié,%, pas plus | 0,3 | 0,8 |

| 6 | Fraction massique de groupes hydroxyle,%, pas plus | 1,7 | — |

| 7 | Fraction massique de substances volatiles,%, pas plus | 0,2 | 0,8 |

| 8 | Viscosité dynamique, Pa * s à 20 ° | 13-20 | 12-25 |

| 9 | Temps de gélatinisation avec durcisseur, h, pas moins | 8,0 | 4,0 |

Informations supplémentaires sur la résine ED-20

Précautions : Les travaux avec des résines époxy doivent être munis de vêtements de protection et d'équipements de protection individuelle. Toutes les opérations de travail avec des résines époxy doivent être effectuées dans des locaux équipés d'une ventilation d'alimentation et d'extraction

Stockage : La résine époxy-diane est stockée dans un conteneur hermétiquement fermé dans un entrepôt fermé à une température ne dépassant pas 40°C.

Conditionnement : Les résines époxy sont expédiées dans des seaux, fûts, fûts en acier. Voir le tableau des prix pour la disponibilité des emballages.

La durée de conservation garantie est de 12 mois à compter de la date de fabrication.

Type de code de résine époxy ED-20 CAS No.25068-38-6. Nom anglais - Poly (bisphénol-A-co-épichlorhydrine)

Résine Epoxy Liquide (type Biphend A), Epoxy Equiv : 184-194 g/eq.

Résine de base ED-20 dans la production de plastiques renforcés de fibre de verre et de carbone

Application de la résine époxy de base ED-20 dans la production de composites, en utilisant comme charge de renfort

mèches et tissus en verre et carbone, les méthodes de pose manuelle d'imprégnation sous vide, d'enroulement, de coulage, etc. ne sont pas technologiques et

ne peut se justifier que par des considérations économiques.

Notre société propose un certain nombre d'analogues ED-20:

résine époxy liquide KER-828,

, résine BE-188,

NPEL-128,

DER-331,

DER-330,

EPOTEC YD-128,

YD-128,

Eposir-7120.

Pour de bons résultats, les experts recommandent généralement

utiliser des résines époxy modifiées avec des diluants actifs, par exemple de notre gamme :

- Choisir une résine époxy modifiée

- Résine époxy modifiée Etal-370

- Résine époxy modifiée Etal-245

- Résine époxy modifiée Etal-247

- Résine époxy modifiée Etal-249

- Composé époxy K-115

- Composé époxy K-153

- Composé époxy K-153A (résine)

- Composé époxy KDA

- Composé époxy transparent basse température Etal-27NT / 12NT

- Résine époxy modifiée Etal-148 pour compositions élastiques

- Résine époxy modifiée Etal-200M

Notes et CV

JE SUIS

essayé d'évaluer chacun des

considéré comme technologique

paramètres de résine allant de 1 (mauvais) à 5 (excellent).

Je dirai tout de suite que ce n'était pas une affaire facile,

fortement dépendante des préférences du maître.

On veut le temps des primaires

l'épaississement était le plus possible (score 5),

mais alors le temps de plein

durcissement (grade 1), pour l'autre vice versa

la priorité est le durcissement rapide (5) et faible

durée de vie (1). Avec un degré de densité et

la commodité du dégazage est la même situation : si

un "tire" par 5, puis le second par 1. Le mien

la solution de compromis était la suivante.

|

PEO-510KE |

la magie |

Époxy |

Poly |

Ligne D |

Ligne d'art |

|

|

Commodité |

5 |

3 |

4 |

3 |

5 |

5 |

|

Réaction au bain-marie, |

5 |

3 |

4 |

3 |

4 |

5 |

|

Degré |

4 |

3 |

5 |

4 |

4 |

4 |

|

Transparence optique, |

5 |

3 |

5 |

|||

|

Points totaux |

19 |

12 |

Noter

à la table.

Signe

reflète l'incertitude du paramètre

résistance des résines au jaunissement.

D'abord

l'endroit était divisé entre eux par des résines PEO-510KE-20/0

et Epoxy Crystal PLUS. PEO-510KE-20/0 manque de vitesse

solidification, à Epoxy

Cristal PLUS - plus

consistance liquide. Mais c'est déjà moi

reprocher. Les deux emplacements sont parfaits, hardiment

vous pouvez recommander n'importe lequel d'entre eux au maître,

et un débutant.

Seconde

le lieu était partagé par les "jumeaux" D-lineCrystalEpoxy

et ArtlineCrystalEpoxy.

Sinon pour le comportement imprévisible et

bizarreries avec le dégazage, pourrait être

parfait.

Au

3ème place Magie

Cristal 3D et Poly

Un verre. La première est due à

comportement incompréhensible des dernières parties et

jaunissement, le second - en raison de la densité et des taches

dans les moulages plats.

COMPARAISON

BIJOUX RÉSINE. Introduction. 06.03.2019

COMPARAISON

BIJOUX RÉSINE. Taux de mélange.

15.03.2019

COMPARAISON

BIJOUX EN RESINE. Dégazage et bain-marie.

26.03.2019

COMPARAISON

BIJOUX EN RESINE. Épaisseur et durcissement.

04.04.2019

COMPARAISON

BIJOUX RÉSINE. Transparence, remplissage,

traitement. 16.04.2019

COMPARAISON

BIJOUX RÉSINE. Notes et CV. 24.04.2019

Instructions de dilution de la résine

Comment diluer correctement l'époxy, que faut-il ? Avant de commencer le travail, préparez un récipient de mélange, un bâton en bois, 2 seringues pour un ensemble de substances. Les débutants doivent se rappeler que les réactions en cours sont irréversibles - il sera impossible de restaurer l'époxyde endommagé. Il est préférable d'effectuer au préalable un "test" de mélange en petites quantités afin de calculer précisément le dosage.

Procédure de cuisson

Bien que le durcissement à froid soit possible avec des durcisseurs de bonne qualité, il vaut la peine de réchauffer un peu la résine. Cela rendra la composition moins visqueuse, mais la cristallisation et l'ébullition ne doivent pas être autorisées (l'ébullition ruinera l'époxyde, il peut être jeté). Pendant le chauffage, il est nécessaire de remuer régulièrement le matériau et de surveiller la température.

Le calcul du taux de solvant est très important. Si vous en ajoutez un peu, le matériau restera en phase de gélatinisation ou durcira, mais la surface sera collante. Il est nécessaire de lire attentivement la notice de l'époxy, la proportionnalité de la dilution y est toujours indiquée. Toutes les formulations sont différentes, et le taux de durcisseur peut varier de 10 à 50%. Il est impossible de remplacer les durcisseurs par ceux qui ne sont pas spécifiés dans les recommandations du fabricant !

Il est nécessaire de collecter le nombre requis de composants dans deux seringues séparées. Certaines entreprises produisent le matériel complet avec des bouteilles en plastique sur lesquelles il y a des marques (gobelets à mesurer). Vous n'avez pas besoin d'aiguille pour remplir le durcisseur, il est retiré. La résine épaisse est complètement versée par le haut de la seringue, en enlevant le piston - elle ne sera pas aspirée par la buse étroite.

Obtenir de petits volumes de résine

Pour obtenir une partie de la composition à usage domestique, un durcissement à froid est pratiqué. Le nombre sélectionné de composants est interconnecté dans un conteneur, soigneusement mais doucement mélangé. A cet effet, vous ne pouvez pas utiliser d'outil électrique, il est conseillé de n'utiliser qu'un bâton en bois. Les travaux sont effectués à des températures allant jusqu'à +25 degrés dans la pièce.

La masse finie doit être exempte de bulles d'air, d'impuretés, la composition devient absolument transparente. La consistance du produit, si elle est faite correctement, est régulière, homogène.

Résine grand volume

Etant donné que la polymérisation de la résine se déroule avec dégagement de chaleur, seules de petites portions du produit peuvent être obtenues par durcissement à froid. Lors de la connexion de grands volumes, l'époxy doit être chauffé dans un bain-marie à +50 degrés. Ensuite, la composition est retirée d'urgence et un durcisseur est ajouté. Il est strictement interdit de pénétrer dans la résine de l'eau - cela entraînera une perte complète de propriétés.

Après avoir chauffé l'époxy, il devra travailler très rapidement, donc le récipient et le durcisseur correctement dosé doivent être prêts à l'avance. Le mélange doit être minutieux.

Mélanger les composants

De nombreuses marques de résines époxy nécessitent des plastifiants pour créer un produit fini. Un certain nombre de durcisseurs combinent les deux propriétés, il vaut donc la peine d'utiliser DEG-1, DBP. Le durcisseur est versé en un mince filet, la composition est soigneusement mélangée avec la seconde main. Idéalement, le processus de coulée et de pétrissage prend environ 5 minutes.

Temps de durcissement

Combien de temps la résine sèche-t-elle après avoir connecté les composants ? Ce temps est déterminé individuellement, les limites supérieure et inférieure de la période sont toujours indiquées dans les instructions. Avant séchage, l'époxy conserve sa viscosité, sa fluidité et convient au coulage de divers produits et formes.

Habituellement, lorsqu'il est dilué à 1:10 avec un durcisseur, le matériau doit sécher rapidement - en 30 à 60 minutes. Avec une diminution de la quantité de durcisseur, ce temps passe à 2 à 3 heures. La plupart des adhésifs époxy durcissent en 24 heures.

Si la période spécifiée est écoulée et que la résine est toujours collante, les raisons peuvent être les suivantes :

- température ambiante trop basse ;

- les proportions des composants sont mal sélectionnées ;

- l'eau est entrée dans la masse;

- durcisseur périmé, mauvaise qualité.

Vernis époxy

Elakor-ED Varnish-2K - vernis époxy - prix

| 10-39kg | 40-199kg | 200-499kg | 500-1tn | 1-3tn | à partir de 3tn |

|---|---|---|---|---|---|

| 520 RUR | 510 RUR | 500 roubles. | 490 RUR | 485 RUR | 480 RUR |

Prix frotter/kg selon la quantité. TVA et emballage compris.

| Emballage: | ||

| Composant "A" | + Composant "B" | = Trousse |

| p/p bidon 10kg | + p/p bidon 4,6 kg | = 14,6 kg. |

| Emballage au détail. | ||

| bidons p / p | 4.10kg + 1.90kg | = 6,0kg (3240r / set). |

| bidons p / p | 1,03 kg + 0,47 kg | = 1.5kg (900r / set). |

La durée de conservation garantie dans le contenant du fabricant est de 6 mois.

Stocker et transporter à des températures de + 5 ° à + 25 ° C.

En cas d'urgence, il peut être stocké et transporté à des températures de congélation sans restrictions. Dans ce cas, le matériel "RESTORE" est requis avant utilisation.

Vernis époxy - Elakor-ED Varnish-2K - à deux composants, complètement transparent, résistant à la lumière. Ne contient pas de solvants, résidu sec - 100 %, inodore à l'application.

Le vernis époxy "Elakor-ED" se compose d'une base - composant A (liquide transparent) et d'un durcisseur - composant B (liquide transparent). À la suite de la polymérisation, un revêtement optiquement transparent durable avec une résistance chimique et mécanique élevée est formé.

Vernis époxy transparents - usage.

- Enduits de finition pour sols époxy avec sable de quartz coloré (revêtement Stone Carpet).

- Couches de garnissage pour revêtements de cadres avec éclats de pierre, sable arrondi, etc. (pour les couches de garnissage, un additif thixotrope Elakor-DT est ajouté aux vernis époxy.)

- Sols et revêtements époxy artistiques avec divers éléments décoratifs (pierres, pièces de monnaie, etc.).

- Couches de protection pour sols avec photographies et dessins, sols époxy 3D.

- Imprégnation-revêtements décoratifs complètement transparents de surfaces minérales (béton, pierre, brique, etc.).

- Revêtements décoratifs totalement transparents pour surfaces en bois (bois massif, parquet, contreplaqué, etc.).

- Revêtements de vernis transparents pour surfaces métalliques.

Propriétés des revêtements à base de vernis époxy.

- Complètement transparent en couches jusqu'à 5 mm, avec des couches plus épaisses, un léger voile est possible.

- Ils sont très résistants à la lumière et aux rayons ultraviolets.

- Ils sont très résistants aux sollicitations mécaniques et chimiques.

- La surface des revêtements est totalement exempte de poussière.

- Fournit une étanchéité complète de la surface.

- Conçu pour un usage intérieur, "sous un auvent" et un usage extérieur limité.

- Lors du nettoyage, vous pouvez utiliser des détergents neutres et alcalins.

Pour clarifier les prix et acheter le vernis époxy transparent Elakor-ED Varnish-2K, vous pouvez passer une commande sur le site Web ou nous appeler pour obtenir des conseils supplémentaires sur la technologie d'application, les propriétés, etc.

Vernis époxy - mode d'emploi.

Le rapport des composants A:B en poids est de 100:46. Commencez à mélanger le composant A et versez immédiatement et progressivement le composant B. Mélangez soigneusement les composants dans tout le volume, y compris au niveau des parois et du fond du récipient, pendant environ 2-3 minutes. Pour mélanger, utilisez un mélangeur de peinture, vitesse de rotation 100-200 tr/min. Verser immédiatement la composition préparée sur la surface et répartir.

Cuire par petites quantités afin d'avoir le temps de se développer en 20 minutes maximum.

Important! Ne grattez pas le vernis mélangé du fond et des côtés du récipient ! À ces endroits, il peut y avoir un mélange incomplet des composants, ce qui conduira à la formation de défauts. 2

Conditions d'application

2. Conditions d'application.

- La surface du substrat est propre et sèche.

- La température de l'air et de la surface au moment du travail doit être comprise entre + 5 et + 20 ° C.

- Humidité relative de l'air - pas plus de 80%.

- La température de surface est d'au moins 3°C au-dessus du point de rosée.

3. Application du vernis époxy Elakor-ED.

- Mode d'application : rouleaux, pinceaux, truelle plate, truelle crantée, raclette.

- Consommation lorsqu'il est appliqué au rouleau ou au pinceau sur une surface plane - 100-200 g / m² par couche.

- Consommation lors de l'application à la truelle crantée, à la raclette - jusqu'à 1 kg/m² par couche.

- Il n'est pas nécessaire de rouler avec un rouleau à aiguilles.

- L'épaisseur de la couche n'est pas limitée, mais si l'épaisseur est supérieure à 3 mm, la couche de laque peut devenir trouble.

- Trois jours après l'application de la dernière couche, vous pouvez marcher, après sept jours - un stress mécanique complet.

vernis EP-2146

Le vernis parquet EP-2146 s'utilise pour recouvrir parquet, parquet, il peut également être utilisé pour peindre toutes surfaces en bois (meubles, escaliers), papier décoratif. L'opération du revêtement doit être effectuée à l'intérieur. La production est réglementée par la norme TU 2311-055-56041689-2007.

Composition, propriétés

Le produit contient de la résine époxy, de la colloxyline, des plastifiants, des accélérateurs de durcissement, un additif pour améliorer l'étalement, des solvants. Le matériau forme un revêtement brillant résistant aux dommages mécaniques, qui protège le sol de l'abrasion et des rayures. La surface peut être lavée à l'eau, avec SMS.

Caractéristiques

Les principales caractéristiques techniques de la marque sont données ci-dessous, réglementées par TU :

- film - homogène, sans impuretés, inclusions, transparent;

- couleur - 80 mg I2 / 100 cc cm sur l'échelle iodométrique, il est inacceptable d'assombrir le EP-2146;

- viscosité selon le viscosimètre VZ-246 à une température de +20 degrés - 40 - 120 s;

- la part des résidus secs - 31 - 37%;

- temps de séchage à une température de +20 degrés - 2 heures;

- dureté sur l'appareil TML - 0,15 c.u. e.;

- brillant - 55%;

- résistance à l'influence de l'eau à une température de +20 degrés - 8 heures;

- consommation de 1 kg de matériau - pour 10 - 14 m² m de couverture.

Travail

L'outil a une particularité dans l'application. Avant le travail, il doit être mélangé - combiner la composition principale avec un durcisseur. En vente, il existe une forme prête à l'emploi du produit, à un composant. Si nécessaire, diluer le vernis avec le solvant n° 646.

Pour préparer la base, vous devez la nettoyer de la graisse, de la saleté, de la poussière, la broyer, la sécher. Le produit est appliqué au pinceau, au rouleau et séché pendant 2 heures entre chaque couche. Effectuer 3 couches, puis sécher le revêtement pendant 24 heures. Le travail est effectué à une humidité allant jusqu'à 65% et à une température d'environ +20 degrés.

Il est important de porter des gants, un respirateur, des produits de peinture uniquement avec une bonne ventilation. Après séchage, le film est sans danger pour l'homme

Défauts et moyens de les éliminer

Des défauts peuvent apparaître après la peinture.

Par exemple, la couche ne durcit pas après l'expiration de la période indiquée dans les instructions.

- rapport incorrect de la résine et du durcisseur ;

- le travail a été effectué à une température non confirmée par le fabricant. À des valeurs trop élevées ou trop basses, le processus de durcissement ralentit ou ne se produit pas du tout.

- pénétration insuffisante des composants en raison d'un mauvais mélange.

- préparez une nouvelle composition en mélangeant les pièces pendant 2-3 minutes.

- laissez infuser la nouvelle suspension pendant 10 à 15 minutes.

- supprimez le calque rejeté et appliquez un nouveau calque.

Les panneaux muraux défectueux sont retirés et de nouveaux sont installés. Ensuite, la peinture est réalisée en 2 couches et après séchage complet, leur surface est polie jusqu'à ce que la brillance apparaisse.

Si les planches, les portes ou les cadres sont pourris, ils sont également changés, mais avant de peindre, ils enlèvent d'abord la rugosité, masticent les coutures, les nettoient avec du papier de verre et un apprêt. Les meubles qui ne peuvent pas être réparés sont éliminés.

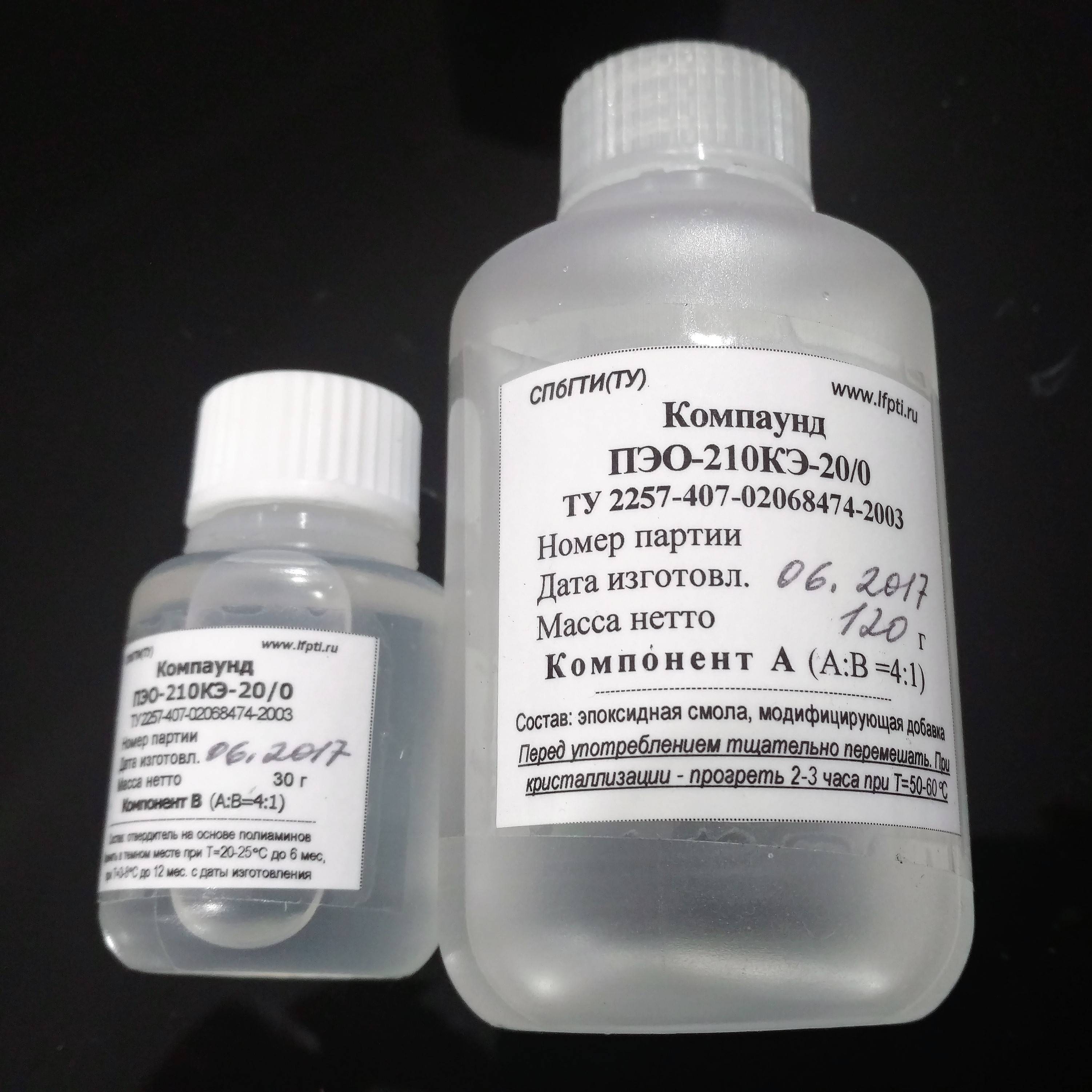

J'ai un surplus de composant A de résine époxy transparente PEO-10KE-20/0 (le composant B a été renversé). Est-il possible de le durcir avec une autre substance ?

Si

vous avez un surplus de composant A,

alors il est plus correct d'acquérir le manquant

la quantité de composant "natif" B,

par exemple, dans le magasin Nestandart (Saint-Pétersbourg). de même pour

achat du composant manquant A. Important

remarque - composant B pour toute la ligne

résines pour bijoux PEO-10K-20/0, PEO-610KE-20/0, PEO-510KE-20/0,

PEO-10KE-20/0, PEO-210KE-20/0, PEO-310KE-20/0 et PEO-710KE-20/0

même. 4

Époxy

gelé, mais la partie supérieure

une partie de la lentille était recouverte d'huile

film. J'ai frotté la lentille avec de l'acétone, ce qui a entraîné la partie inférieure

lisse et transparent, et le dessus est devenu

rugueux. Pourquoi donc

arrive et comment l'éviter à l'avenir?

4. Époxy

gelé, mais la partie supérieure

une partie de la lentille était recouverte d'huile

film. J'ai frotté la lentille avec de l'acétone, ce qui a entraîné la partie inférieure

lisse et transparent, et le dessus est devenu

rugueux. Pourquoi donc

arrive et comment l'éviter à l'avenir?

Les raisons

l'apparition d'un film d'huile peut être

plusieurs : basse température, haute

humidité, mauvais rapport

composants et un mauvais mélange. Désolé, tu n'écris pas

quel type de durcisseur a été utilisé. Lorsqu'il est utilisé dans

comme durcisseur TETA essential

ont les deux premiers facteurs. Même avec

poids corrects et attention

agitation durcissement à la pièce

température à haute

susceptibles d'être accompagnés

l'apparition d'un film d'amine. Empêcher

son apparence peut être augmentée en augmentant la température

durcissement jusqu'à Т = 30 ºС et plus.

Résines époxy pour

créativité Le PEO et la résine Crystal ne sont pas si critiques pour

température de durcissement. Pour eux le plus

une raison courante de la formation d'un film ne tient pas compte du fait que

densité

Composants UNE et V différent et donc

rapport des composants UN B différemment

"En masse" et "en volume". Deuxième plus commun

l'erreur est due

idée fausse courante selon laquelle si vous prenez

le durcisseur est plus que la norme, alors le durcissement

arrivera plus vite. En fait, pour

excès important de durcisseur

restera sans réponse entre les nœuds

maillage, et sur

la surface du produit sera observée

"transpiration" progressive (film). D'ailleurs,

simultanément

diminution de la force et de la résistance chimique

résine époxy durcie,

l'absorption d'humidité, au contraire, augmentera.

Si

le film est apparu, puis retirez-le de

la surface n'a pas besoin d'acétone, mais chaude

eau et une éponge ou de l'alcool éthylique dilué.

5.

je suis hors de proportion

(6,6 ml : 1,5 ml) et la colle PEO-510KE-20/0 n'est pas complètement gelée.

Puis-je en verser une nouvelle sur cette couche incomplètement gelée avec le bon

proportion?

Si vous avez fait une erreur et versé

UNE= 6,6 ml,

V= 1,5 ml, et le mélange n'a pas encore été versé sur le produit,

puis ajouter plus de durcisseur V= 0,5 ml et encore

remuer. En conséquence, il s'avérera UN B=6,6:(1,5+0,5)=6,6:2=3,3:1

et vous pouvez continuer à travailler.

Si le produit a été versé, décidez alors s'il faut laver la couche de polymère ou

laissez-le - vous devrez vous-même, étant donné

de nombreux facteurs : aspect, degré de réticulation

polymère, produit « responsabilité » et

etc. Si

le produit est fait sur mesure, alors je ne prendrais pas le risque,

faire un deuxième remplissage. Maison forte

vous ne pouvez pas construire sur une mauvaise base. Je vous rappelle

juste au cas où l'erreur tolérée de l'échantillon

composants 5%.

Caractéristiques

Avant d'appliquer sur des produits en bois traités pour la première fois, il est nécessaire de préparer la surface. Appliquer trois à quatre couches de vernis époxy à deux composants. Le premier doit être dilué à 20 % pour assurer une bonne pénétration dans le bois. Les couches suivantes peuvent avoir une concentration inférieure ou supérieure.

Les substances mélangées peuvent être appliquées à l'aide d'un pulvérisateur, d'un pinceau ou d'un rouleau. Un minimum de deux couches doit être appliqué à des intervalles de 3-4 heures. L'intervalle ne doit pas dépasser 8 heures. Ne laissez pas les substances mélangées pendant la nuit.

Avec des produits précédemment laqués, ils le font un peu différemment. Enlevez tous les revêtements précédents avec la peinture Crown et le dissolvant pour vernis à ongles. Il est recommandé d'utiliser un équipement de ponçage mécanique sur de tels sols. Appliquer le vernis époxy en trois ou quatre couches.

- Assurez-vous que la menuiserie est complètement sèche, car l'humidité peut réagir avec le vernis pour donner un aspect laiteux. Le vernis époxy ne doit pas être appliqué sur les sols s'il y a un risque d'accumulation d'humidité (en particulier dans les bâtiments anciens avec de l'humidité). Cela peut entraîner une déformation du parquet.

- Lors du vernissage de parquets neufs et poncés, assurez-vous que toute la surface est propre et complètement enlevée avant l'application. Il est recommandé de dépoussiérer le sol et entre les joints de bois quelques minutes avant l'application à l'aide d'un pinceau puis d'un chiffon imbibé de diluant époxy.

- Pour obtenir une surface lisse, chaque couche doit être frottée avec du papier émeri fin, de préférence en utilisant un papier abrasif fin et imperméable. Essuyer avant d'enduire.

- Pour obtenir une surface lisse et brillante, plusieurs couches minces sont recommandées. Ne pas appliquer trop serré.

Conclusion

Vous savez maintenant ce qu'est un vernis époxy, sur quelle base il est fabriqué, quels sont ses avantages. Nous avons également examiné les caractéristiques d'un tel outil. En outre, l'article décrivait les nuances de l'utilisation de vernis durcissant à froid et à chaud.

Les vernis sont un mélange de substances filmogènes (résine, polymère) et d'eau, solvants organiques. Lorsque le vernis sèche, un film dur transparent se forme, qui protège et met en valeur la structure de la surface peinte, principalement des différents types de bois, des surfaces en papier. Le vernis est appliqué sur la surface préparée, généralement en tant que couche finale, donnant au produit ou à la surface un aspect fini sophistiqué avec une facilité d'utilisation améliorée. Les vernis époxy sont des solutions de résines époxy ou de leurs produits modifiés dans des solvants organiques. Les vernis époxy à base d'esters époxy, de résines diane, ainsi que les vernis, résines époxy combinées avec des agents filmogènes (nitrites alkydes et résines cellulosiques, vernis éthinol, thiokols liquides) ont la plus grande application pratique dans l'économie nationale et les suppléments. Pour les revêtements durcis à chaud et à froid, des isocyanates et des polyamides non bloqués sont utilisés comme agents de durcissement à température ambiante. Ce sont des vernis à deux composants.Les vernis à un composant sont formés à l'aide d'autres durcisseurs, y compris des isocyanates bloqués, qui durcissent à une température élevée de 120-235 ° C. L'époxy est utilisé dans de nombreuses industries. Cet oligomère synthétique n'est pas utilisé seul. Les qualités utiles de la résine sont données par les durcisseurs après la fin du processus de polymérisation. En mélangeant différents durcisseurs avec différentes résines, vous pouvez créer un produit aux propriétés différentes (solide, liquide, caoutchouc). Les composants initiaux ajoutés à la résine époxy finissent par la diviser en une résine durcissant à chaud ou à froid (de +200°C à -10°C).

Composants du vernis époxy

Les vernis époxy dans leur composition contiennent : - des solvants (hydrocarbures aromatiques, cétones, éthers de glycols, nitroparaffines, alcools) ; - des additifs améliorant l'étalement à la surface du vernis (silicium) ; - des durcisseurs (polyamides de bas poids moléculaire, polyéthylène polyamines, isocyanates, anhydrites d'acides carboxyliques, solution d'hexaméthylènediamine dans l'éthanol) ; - accélérateurs de rejet (phénols, amines tertiaires, acide phosphorique) ; - dessiccants.

Parquets et plus

Le vernis EP-2146 est utilisé pour peindre les parquets, les surfaces en bois (escaliers, meubles), les papiers décoratifs. Les vernis époxy ont une résistance élevée, une dureté et une imperméabilisation chimique. Avant d'utiliser le vernis époxy, deux composants doivent être mélangés - le vernis et le durcisseur. Le temps de séchage complet du vernis est de 6 à 12 heures. Après séchage et passage du vernis à l'état solide, les composants nocifs deviennent sans danger pour l'homme, inertes.

Caractéristiques du revêtement avec le vernis EP-2146 La surface peinte est belle, brillante, durable, fiable. La structure (dessin) de l'arbre est parfaitement visible. Les produits traités avec le vernis EP-2146 ne perdent pas leur attrait pendant 15 ans. Le vernis résiste aux dommages mécaniques dus au film dur que le vernis forme après séchage ; à l'action des détergents et de l'eau.Après l'application du vernis, la surface est bien nivelée, vous pouvez donc peindre dans n'importe quelle direction. Après 2 heures de peinture à une température de 20°C, vous pouvez appliquer 2 couches de vernis.Appliquer le vernis au rouleau ou au pinceau. Dilué avec les solvants n°650, 646. La consommation de vernis est de 100 g/m2. Le vernis EP-2146 est capable de résister à une exposition prolongée (au moins 8 heures) à l'humidité sans modifications significatives des propriétés physiques de la surface. Le vernis EP-2146 contient : - résine époxy ; - colloxyline ; - plastifiant ; - solvants. Préparation de la surface. pour la peinture : 1) poncer les surfaces, éliminer les particules abrasives, les poussières ; lors de la peinture des sols, il faut également enlever les couches de mastic ; 2) égaliser les éclats et les irrégularités de la surface traitée ; 3) appliquer un primaire vernis (remplit les pores, colle les villosités, réduit la consommation de vernis parquet). est résistant aux alcalis, à l'eau, adhère à différents matériaux, mais pas assez résistant aux intempéries, il est donc principalement utilisé pour les travaux de réparation internes.